Изобретение относится к устройствам, предназначенным для получения газофазным методом ( путем испарения металла и конденсации его пара в среде остаточного инертного газа) высокодисперсных и ультрадисперсных порошков металлов и сплавов, как труднолетучих элементов (температура кипения которых выше 2000oC), так и легколетучих элементов, а также для нанесения металлических покрытий в вакууме на металлические, неметаллические изделия, предназначенные для использования в микроэлектронике (в особенности для получения медных проводящих паст), химической тохнологии, металлургии, электрохимии.

Цель изобретения повышение качества конденсируемого продукта путем предотвращения конденсации пара на стенках отверстий при сохранении максимальной производительности.

Цель достигается тем, что в испарителе для металлов и сплавов, содержащем закрытый цилиндрический контейнер с отверстием для выхода пара в верхней части контейнера, отверстие для выхода пара выполнено диаметром d0, равным d0= (A•dk•1)0,25-0,4 dk, мм, а нагреватель выполнен диаметром dн, равным dн d0-(0,5dk-a), мм, и закреплен с помощью изоляторов на расстоянии a от отверстия для выхода пара, равном

A=(B•dk•1)0,25 (C•dk•1)025, мм

где dk диаметр контейнера, мм;

l длина контейнера, мм;

A эмпирический коэффициент, равный 0,66 мм2;

B эмпирический коэффициент, равный 2•10-3 мм2;

C эмпирический коэффициент, равный 40•10-3 мм2.

Испаритель для металлов и сплавов имеет оптимальные размеры диаметров отверстия для выхода пара do и нагревателя dн. Нагреватель закреплен посредством изоляторов на оптимальном расстоянии a от отверстия для выхода пара, определяемом из следующих соотношений:

d0(A•dk•1)0,25-0,4dk;

dн=d0-(0,5dk-a);

a=(B•dk•1)0,25-(C•dk•1)0,25,

где dk диаметр контейнера, мм;

l длина контейнера, мм;

A эмпирический коэффициент, равный 0,66 мм2;

B эмпирический коэффициент, равный 2•10-3 мм 2;

C эмпирический коэффициент, равный 40•10-3 мм2,

Выбор диаметра нагревателя и расположение его на определенном расстоянии от отверстия для выхода пара позволяет повысить температуру стенок отверстия для выхода пара по сравнению с температурой расплава металла, что в свою очередь, позволяет повысить качество конденсируемого продукта. В результате при заданной электрической нагрузке обеспечивается максимальная производительность за счет обеспечения максимальной пропускной способности и минимальных потерь тепла через отверстие для выхода пара.

Изоляция нагревателя от контейнера испарителя, особенно при испарении труднолетучих металлов, позволяет стабилизировать режим испарения независимо от количества расплавленного металла в испарителе, в результате чего получают однородный порошок, т.е. порошок высокого качества, либо покрытие высокого качества.

Для получение конденсируемого продукта высокого качества, особенно труднолетучих металлов, очень важно соблюдение пропорциональных размеров диаметров нагревателя, отверстия для выхода пара и расстояния от нагревателя до отверстия для выхода пара, потому что испарение труднолетучих элементов и их сплавов проходит при температуре, близкой к температуре 2000oC, а эти температуры являются практически предельными для графита и конструкционных тугоплавких материалов, из которых изготовляют испарители.

Для получения порошка либо покрытия высокого качества нагреватель должен быть закреплен на расстоянии

A=(B•dk•1)025 (C•dk•1)025, мм,

причем, если a<(B• dk•1)025, мм, то при этом повышается гидродинамическое сопротивление, которое можно компенсировать поднятием температуры нагревателя, что для труднолетучих металлов сопряжено с увеличением теплопотерь и термическим разрушением нагревателя в результате увеличения интенсивности излучения. Если расстояние a > (C• dk•1)025, мм, то ослабляется прогрев отверстия для выхода пара, и на его стенках происходит частичная конденсация выходящего пара, что и является причиной ухудшения качества порошка или покрытия.

Если диаметр отверстия для выхода пара d0 меньше соотношения (A•dk•1)025, мм, то отверстие для выхода пара окажет большое гидравлическое сопротивление выходящему пару, что приведет к снижению производительности устройства. Если диаметр отверстия для выхода пара выбран больше 0,4dk, мм, то происходит уменьшение производительности за счет снижения подаваемой мощности из-за больших теплопотерь излучением.

Если диаметр нагревателя меньше d0, мм, то нагреватель не прогреет испаритель до рабочего состояния, необходимого для получения порошка либо покрытия, особенно это важно для труднолетучих металлов, у которых при таких условиях скорость испарения практически равна нулю вследствие недостаточности температуры испаряемого металла, так как требуемая температура нагрева не достигается из-за малой мощности излучения нагревателем. Кроме того, не удается равномерно прогреть стенки отверстия по периметру из-за неравномерности поверхности нагревателя от стенок отверстия. Если диаметр нагревателя больше максимально допустимого значения dн- (0,5dk- a), мм, то нагреватель в этом случае занимает объем в контейнере предельно допустимого, вследствие чего возникает необходимость снижения количества загружаемого металла, что приведет к снижению максимальной производительности.

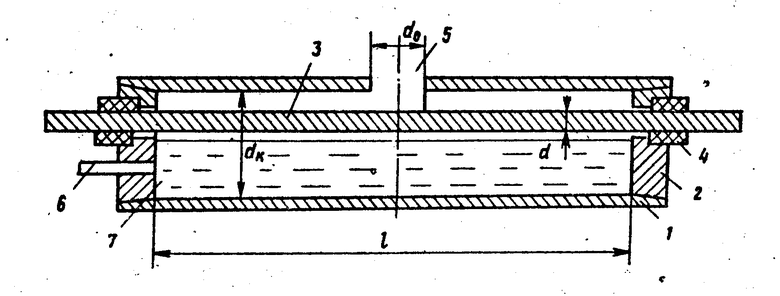

На чертеже представлен испаритель для металлов и сплавов, поперечное сечение.

Испаритель для металлов и сплавов состоит из цилиндрического контейнера 1 с торцовыми крышками 2, через которые проходит нагреватель 3, изолированный от контейнера 1 с помощью изоляторов 4. Цилиндрический контейнер 1 имеет по образующей отверстие 5 для выхода пара. В торцовой крышке 2 установлена барометрическая труба 6 для непрерывной подачи расплавленного металла 7.

Испаритель был испытан в опытах по получению порошков меди, олова, их сплава, а также для получения медного покрытия на графитовой подложке. Испаритель имел следующие параметры: длина контейнера 1 130 мм, диаметр контейнера 1 34 мм, диаметр отверстия 5 для выхода пара 12 мм, диаметр нагревателя 3 14 мм, расстояние от нагревателя 3 до отверстия 5 для выхода пара 2 мм. Испаритель (кроме изоляторов 4) выполнен из электродного графита. Изоляторы 4 выполнены из окиси бериллия. Наружная поверхность испарителя изолирована графитизированным войлоком.

Испаритель работает следующим образом.

Испаритель помещают в герметичную камеру (на чертеже не показано), удаляют из нее воздух, заполняют инертным газом (аргоном) до давления 1,33•103 Па. После этого включают нагреватель 3 путем подключения его к источнику питания (на чертеже не показан). Подачу металла 7 в испаритель производят по барометрической трубе 6 из расчета поддержания уровня расплава в испарителе равным 0,5 диаметра контейнера 1 для постоянного поддержания максимально возможной поверхности расплава, то есть обеспечения максимальной производительности при испарении металла 7. Масса металла 7, находящегося в контейнере, составляет 500 550 г. Через нагреватель 3 проходит электрический ток, вследствие чего он нагревается и, в свою очередь, излучает поток тепловой энергии, направляемый на поверхность расплавленного металла 7. При перепаде давлений избыток паров металла 7 выходит через отверстие 5 для выхода пара, смешивается с нейтральным газом, образуя порошок. Средняя дисперсность получаемого порошка составляет 0,2 2,0 мкм.

За счет, того что нагреватель 3 полностью перекрывает отверстие 5 для выхода пара, создаются условия равномерного прогрева стенок отверстия 5 для выхода пара по всему его периметру.

В рабочем режиме при расположении нагревателя 3 на расстоянии 2,0 мм от отверстия 5 для выхода пара стеки его нагреваются выше температуры испаряемого металла, что предотвращает конденсацию пара на стенках отверстия 5 для выхода пара, унос конденсата потока пара и, следовательно, ухудшение качества конденсируемого продукта.

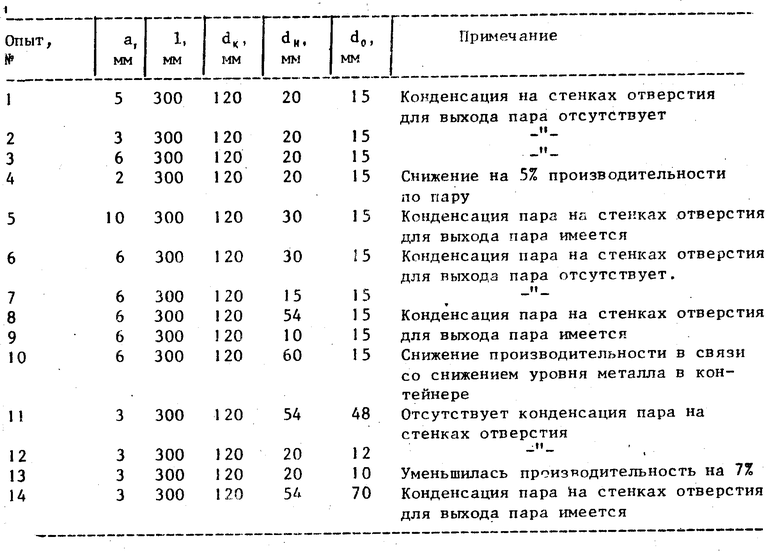

Для экспериментальной проверки предлагаемого устройства было проведено 14 опытов в испарителе диаметром dk=120 мм, длиной 1 300 мм. Результаты испытаний устройства приведены в таблице.

В опытах NN 1 5 при постоянных значениях диаметра нагревателя 3 dн=20 мм и диаметра отверстия 5 для выхода пара d0 15 мм изменяли расстояние a от нагревателя 3 до отверстия 5 для выхода пара.

В опыте N1 a 5 мм, в опыте N 2 a 3 мм (нижнее граничное значение), в опыте N 3 a 6 мм (верхнее граничное значение). Во всех трех опытах конденсации пара на стенках отверстия 5 для выхода пара не происходило, то есть получали порошок высокого качества. В опыте N4 изменяли расстояние a 2 мм (менее нижнего граничного значения), при этом наблюдалось снижение производительности на 5% вследствие того, что пропускная способность зазора между нагревателем 3 и стенкой контейнера 1 стала меньше пропускной способности отверстия 5 для выхода пара.

В опыте N 5 расстояние a 10 мм (выше верхнего граничного значения). В этом случае происходила конденсация пара на стенках отверстия 5 и унос конденсата в виде мелких капель. В результате порошок имел включения размером 20 70 мкм, а сам порошок имел размеры 0,2 2 мкм. При нанесении в этих же условиях покрытия толщиной 10 мкм в нем также присутствовали крупные включения размером 20 70 мкм.

В опытах NN 6 10 при постоянных значениях диаметра контейнера 1 dk, длины контейнера l 1, диаметра отверстия 5 для выхода пара d0, расстояния a брали нагреватель 3 различных диаметров.

В опыте N 6 использовали нагреватель 3 диаметром dh= 30 мм, в опыте N 7 dн= 15 мм (нижнее граничное значение) и в опыте N 8 - dн= 54 мм (верхнее граничное значение). В этих опытах конденсация пара на стенках отверстия 5 для выхода пара отсутствовала. В опыте N 9 при использовании нагревателя 3 диаметром dн= 10 мм (менее нижнего граничного значения) наблюдалась конденсация пара на стенках отверстия 5 для выхода пара. В опыте N10 использовали нагреватель диаметром dн=60 мм (выше верхнего граничного значения), приходилось снижать уровень подаваемого расплавленного металла 7, то есть уменьшали поверхность испарения и, следовательно, уменьшалась производительность по пару.

В опытах NN 11 14 использовали испарители с теми же постоянными значениями диаметра dk и длины 1 контейнера 1 и расстояния a от нагревателя 3 до отверстия 5 для выхода пара, но изменяли диаметр отверстия d0 для выхода пара. В опытах NN 11, 12 диаметр отверстия d0 для выхода пара соответственно равен d0 48 мм (верхнее граничное значение) и d0 12 мм (нижнее граничное значение). Конденсация пара на стенках отверстия 5 для выхода пара отсутствовала. В опыте N 13 использовали испаритель с отверстием 5 для выхода пара d0= 10 мм (менее нижнего граничного значения), в этом случае снизилась производительность по пару из-за уменьшения пропускной способности отверстия для выхода пара вследствие уменьшения его диаметра, который для указанных условий опыта был равен 12 мм. В опыте N 14 использовали испаритель с отверстием для выхода пара d0=70 мм (выше верхнего граничного значения). При этом наблюдалась конденсация пара на стенках отверстия для выхода пара, потому что происходил неравномерный прогрев стенок отверстия по их периметру.

Использование испарителя для металлов и сплавов позволяет получить порошки размером 1 10 мкм и покрытия высокого качества как легколетучих, так и труднолетучих металлов и сплавов при сохранении максимальной производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО МЕТАЛЛИЧЕСКОГО ПОРОШКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ С ИСПОЛЬЗОВАНИЕМ ДАННОГО УСТРОЙСТВА | 2009 |

|

RU2410203C1 |

| ИСПАРИТЕЛЬ ДЛЯ МЕТАЛЛОВ ИЛИ СПЛАВОВ | 2007 |

|

RU2354745C1 |

| ИСПАРИТЕЛЬ ДЛЯ МЕТАЛЛОВ И СПЛАВОВ | 1997 |

|

RU2118398C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ТЕТРАХЛОРИДОВ ЦИРКОНИЯ И ГАФНИЯ РЕКТИФИКАЦИЕЙ | 2006 |

|

RU2329951C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО ОПТИЧЕСКОГО СЕЛЕНИДА ЦИНКА | 2010 |

|

RU2490376C2 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ШИРОКИХ ГОРЯЧЕКАТАНЫХ ПОЛОС И СПОСОБ ИХ ПРАВКИ | 2008 |

|

RU2390396C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ МЕТАЛЛОВ (ВАРИАНТЫ) И СПОСОБ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) С ИСПОЛЬЗОВАНИЕМ ДАННОГО УСТРОЙСТВА | 2013 |

|

RU2541326C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ТРАПЕЦЕИДАЛЬНЫМИ КОЛЬЦЕВЫМИ ГОФРАМИ | 2000 |

|

RU2161543C1 |

| СПОСОБ ВАКУУМНОЙ ДИСТИЛЛЯЦИИ КАЛЬЦИЯ | 2004 |

|

RU2260066C1 |

| ИСПАРИТЕЛЬ ДЛЯ МЕТАЛЛОВ И СПЛАВОВ | 2002 |

|

RU2219283C2 |

Изобретение относится к устройствам, предназначенным для получения газофазным методом высокодисперсных ультрадисперсных порошков металлов и сплавов как труднолетучих и легколетучих элементов, а также для нанесения металлических покрытий в микроэлектронике, металлургии, электрохимии. Испаритель для металлов и сплавов имеет закрытый цилиндрический контейнер (ЗЦК) 1 с отверстием 5 для выхода пара диаметром d0 = (A•dk1)0,25-0,4dk, изолированный от него нагреватель 3 диаметром dн=d0-(0,5dk-a), закрепленный с помощью изоляторов 4 на расстоянии a от отверстия 5, a = (B•dk•1)0,25 - (C•dk•1)0,25, где dk-диаметр ЗЦК 1; 1-длина ЗЦК 1; A, B, C - эмпирические коэффициенты, равные 0,66 мм2, 2•10-3 мм2; 10•10-3 мм-3 соответственно. Испаритель имеет высокое качество конденсируемого продукта за счет предотвращения конденсации пара на стенках отверстий при сохранении максимальной производительности. 1 ил. 1 табл.

Испаритель для металлов и сплавов, содержащий закрытый цилиндрический контейнер с отверстием для выхода пара, торцовые крышки и закрепленный в них нагреватель, расположенный в верхней части контейнера со стороны расположения отверстия, отличающийся тем, что, с целью повышения качества конденсируемого продукта путем предотвращения конденсации пара на стенках отверстия при сохранении максимальной производительности, отверстие для выхода пара выполнено диаметром dо, выбранным из выражения do (A • dk • l)0 , 2 5 0,4dk, а нагреватель выполнен диаметром dн, выбранным из выражения dн do (0,5dk a), и закреплен посредством изоляторов на расстоянии a от отверстия для выхода пара, выбранном из выражения

a B • dk • l)0 , 2 5 (C • dk • l)0 , 2 5,

где dо диаметр отверстия для выхода пара, мм;

dн диаметр нагревателя, мм;

a расстояние от нагревателя до отверстия, мм;

dk диаметр контейнера, мм;

l длина контейнера, мм;

А эмпирический коэффициент, равный 0,66 мм2.

| Фришберг И.В., Кузьмин В.П | |||

| и Грибовский С.В | |||

| Газофазный метод получения порошков | |||

| М.: Наука, 1978, с | |||

| Топочная решетка для многозольного топлива | 1923 |

|

SU133A1 |

| Испаритель для вакуумных установок | 1973 |

|

SU476342A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-11-20—Публикация

1987-09-30—Подача