Настоящее изобретение относится к способу и системе удлинения рельсового пути, укладываемого от стыка существующего пути.

Для установки на место шпал и рельс при строительстве железнодорожного пути существующие способы и системы обычно тяжелые и громоздкие.

Различные системы уже придуманы для поточной укладки рельсового пути.

Документ GB 2432564 описывает механизм, предназначенный для укладки рельсовые решетки вблизи платформы, транспортирующей эти решетки, при помощи манипулятора с поворотной подвижностью. Описываемая машина предназначена для создания нового пути рядом с существующим. Трудно, почти невозможно, использовать описанную машину для создания нового пути, если нет существующего пути, параллельного новому пути.

Документ WO 2009/050439 описывает приспособления малого размера, в частности одно или несколько транспортных средств, способных двигаться вне рельсового пути, не требующих существования соседнего пути. Однако существующие приспособления, позволяющие только перемещать рельсы, точно не могут быть использованы, если заранее не уложены шпалы.

Настоящее изобретение предназначено для решения существующих недостатков ранее известных изобретений.

С этой целью, для удлинения рельсового пути от стыка уже существующего пути, разработан способ, состоящий из:

- этапа, состоящего из доставки рельсовых плетей, для чего оператор использует механизированную платформу, чтобы перевезти их по существующему пути, платформа имеет рельсовые колеса, механизм убирания для перемещения вне рельсов и перевозки указанных решеток, чтобы доставить механизированную платформу как можно ближе к окончанию пути;

- этапа, состоящего из установки очередной решетки в продолжение существующего пути, при котором оператор использует механизм движения вне рельсов для установки решетки таким образом, чтобы расположить стык новой решетки прямо поверх конца существующего участка путем направления механизированной платформы для движения по существующему пути; и

- этапа, при котором оператор опускает очередную решетку до тех пор, пока стык верхней решетки не совпадет с концом существующего полотна. Для запуска механизма движения вне полотна:

- транспортировочный этап включает в себя фазу, при которой оператор подводит механизированную платформу как можно ближе к краю, вынося решетку со шпалами и рельсами вперед до тех пор, пока задний стык устанавливаемой решетки не встанет над концом существующего рельсового полотна;

- этап позиционирования включает в себя второе промежуточное состояние, при котором оператор опускает соединяемую решетку для продолжения существующего полотна, третье промежуточное состояние, при котором оператор продвигает механизированную платформу вперед по соединительной рельсошпальной решетке до тех пор, пока не станет возможным использовать механизм перемещения вне существующих рельсов, и четвертое промежуточное положение, при котором оператор задействует механизм движения вне полотна.

Для эвакуации механизированной платформы задействуют пятое промежуточное состояние, при котором оператор использует механизм движения вне рельсов для возвращения механизированной платформы по соединительным рельсам, шестое промежуточное состояние, при котором оператор отключает механизм движения вне рельс и устанавливает рельсовые колеса на соединительную решетку, седьмое промежуточное состояние, при котором оператор уводит механизированную платформу с соединительной решетки на существующий путь, чтобы захватить соединительную решетку, восьмое промежуточное состояние, при котором оператор поднимает соединительную решетку, и девятое промежуточное состояние, когда оператор дает задний ход механизированной платформе, перемещая соединительную решетку над существующим полотном.

Также, чтобы остановить задний стык решетки точно над концом существующего пути:

- этап переноса включает в себя первую фазу укладки, при которой оператор цепляет очередную решетку, по крайней мере, первым козловым краном;

- этап позиционирования включает в себя вторую фазу укладки, при которой оператор стопорит механизированную платформу, когда очередная решетка целиком продвигается над существующим полотном, и третью фазу укладки, когда оператор опускает одну или более опоры указанного первого самоходного козлового крана до их упора в грунт, а затем кран поднимает очередную решетку над механизированной платформой.

В частности, этап укладки включает в себя четвертую фазу, в которой оператор опускает, по крайней мере, первый козловой кран таким образом, чтобы уложить очередную решетку в продолжение существующего пути, затем отцепить крюки первого козлового крана, и пятую фазу, в которой оператор поднимает захваты первого козлового крана.

Затем этот способ использует этап переноса, в котором оператор загружает следующую решетку на механизированной платформе, чтобы затем повторить исполнение этого этапа перемещения многократно, когда следующая решетка становится на свое место на рельсовом пути.

Этап переноса включает в себя первую фазу переноса, в которой оператор помещает стопку, перевозимую механизированной платформой, под, по крайней мере, один захват второго козлового крана, на который подвешена очередная решетка, и вторую фазу переноса, когда оператор опускает захват второго козлового крана, чтобы опустить очередную решетку на стопку.

Этап переноса включает в себя и третью фазу переноса, в которой оператор поднимает захват второго козлового крана, чтобы оставить очередную решетку на стопке, и четвертую фазу переноса, когда оператор двигает вперед механизированную платформу, чтобы поместить стопку решеток под первый козловой кран.

По крайней мере, одна из фаз переноса выполняется во время этапа укладки.

Для удлинения рельсового пути при помощи пристыковки к существующему пути используется следующая система:

- механизированная платформа, имеющая рельсовые колеса для движения по существующему полотну и убирающийся механизм для движения вне полотна, может перевозить шпально-рельсовые решетки по существующему рельсовому полотну и вне этого полотна;

- по крайней мере, один первый козловой кран для подъема очередной решетки; и

- съемная грузовая тележка, прикрепленная на консоли/подвесе впереди механизированной платформы.

Кроме того, система включает в себя траверсу для удержания очередной решетки на механизированной платформе. Система также имеет, по крайней мере, один второй козловой кран, предназначенный для подъема очередной решетки.

Еще система включает в себя тележку для траверсы и их совместного движения с механизированной платформой без покидания рельсового пути.

Укладываемый путь имеет два рельса, равные по длине механизированной платформе, скрепленные шпалами, равные по ширине существующему пути.

Изобретение будет лучше понятно, другие цели, характеристики, детали и преимущества будут проще объяснены из описания, приведенного ниже со ссылками на схематические чертежи, данные только для иллюстрации, как пример одного из вариантов исполнения решений изобретения, при котором:

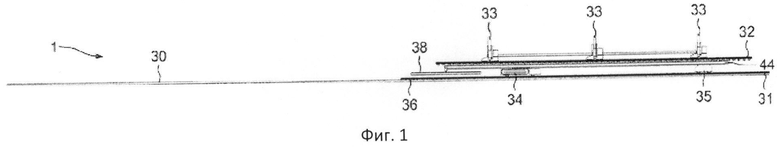

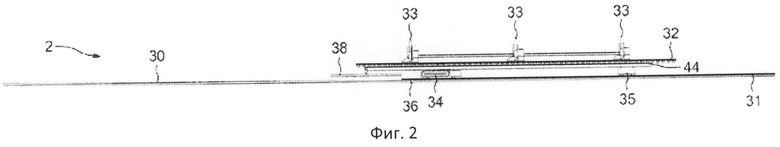

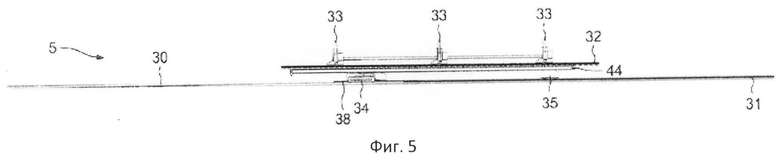

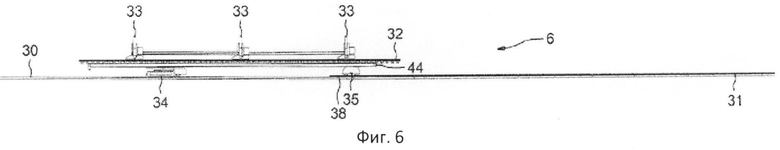

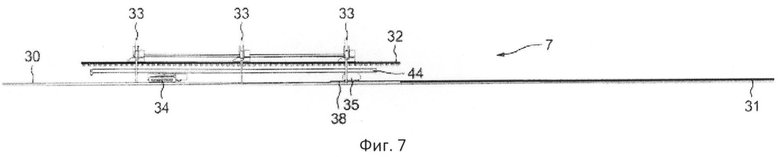

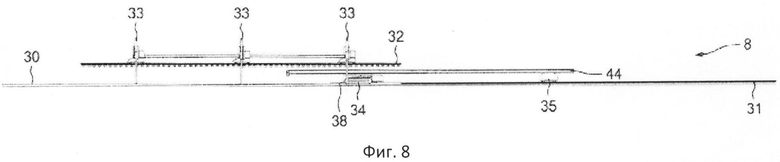

- фиг.1 и 2 являются видом сбоку системы по данному изобретению, выполняющей две фазы транспортировки;

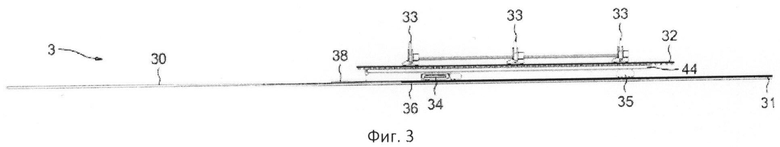

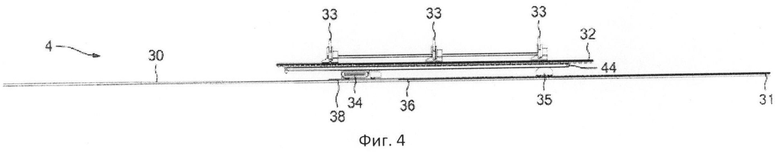

- фиг. с 3 по 7 дают вид сбоку системы, показанной на фиг.1 и 2, при выполнении пять фаз позиционирования;

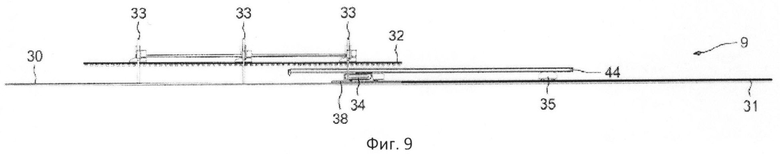

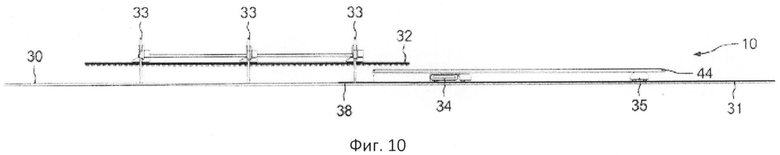

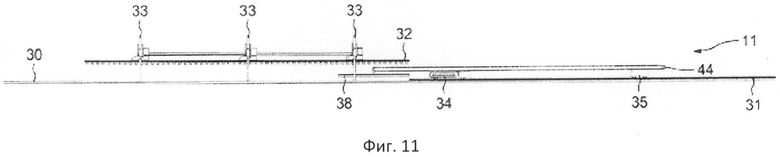

- фиг. с 8 по 11 дают вид сбоку системы, показанной на фиг.1 и 2, при выполнении четырех фаз разъединения;

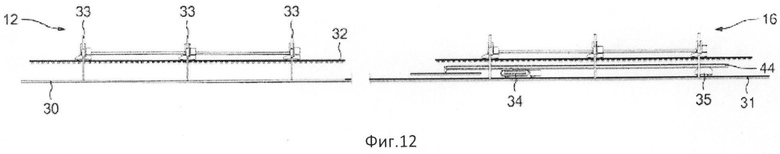

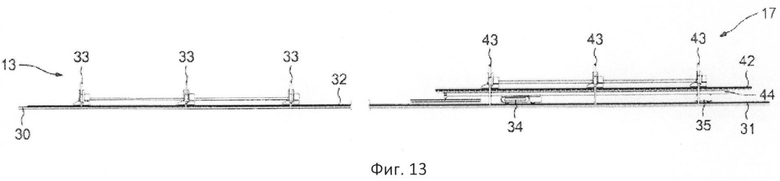

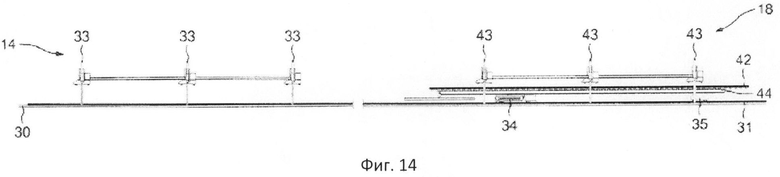

- фиг. с 12 по 14 дают вид сбоку системы, показанной на фиг.1 и 2, при выполнении трех фаз укладывания и трех фаз перемещения;

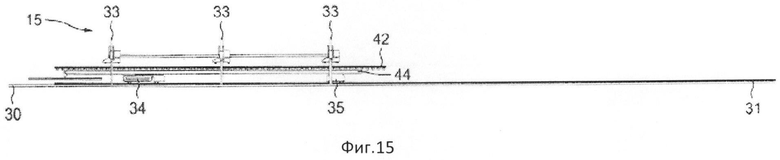

- фиг.15 дает вид сбоку системы в состоянии готовности повторения действий по данному изобретению;

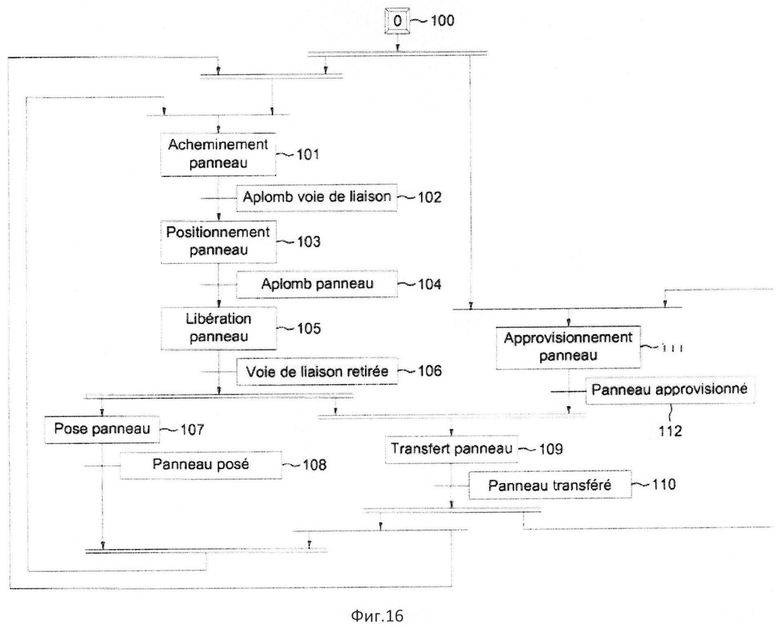

- фиг.16 - этапы действий, подтверждающие изобретение,

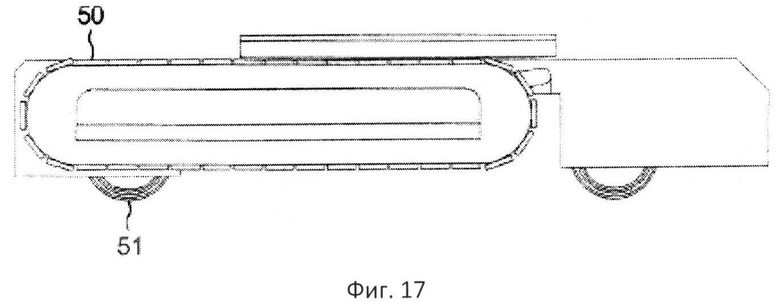

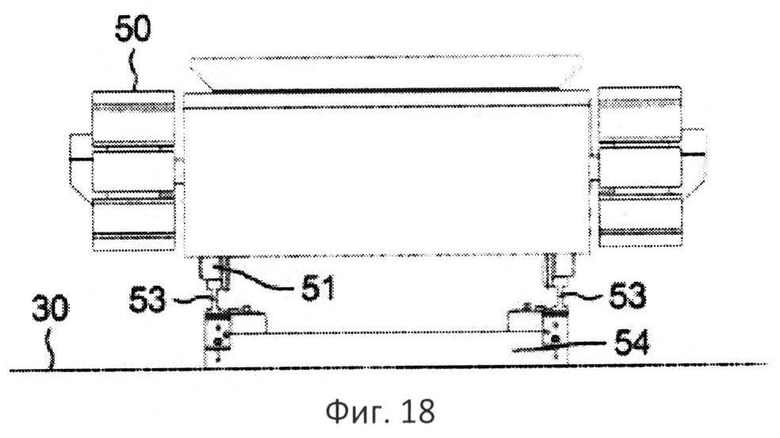

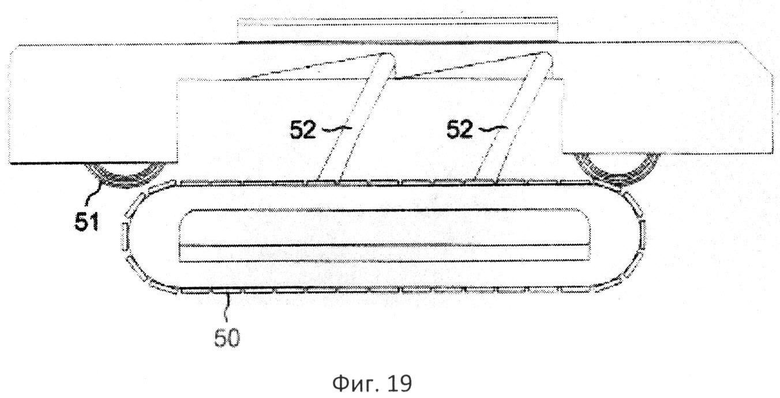

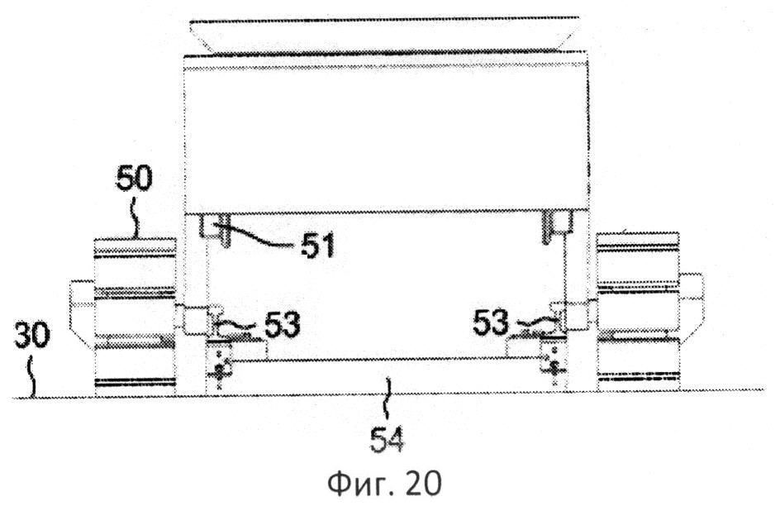

- фиг. с 17 по 20 дают виды сбоку и спереди механизированной платформы дли выполнения работ по данному изобретению;

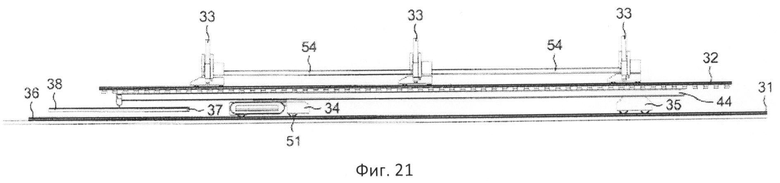

- фиг.21 дает вид сбоку системы, показанной на фиг. с 1 по 15;

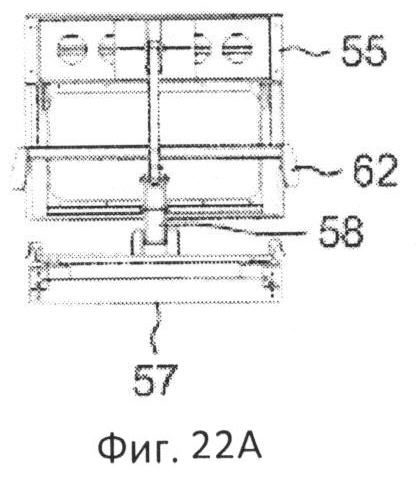

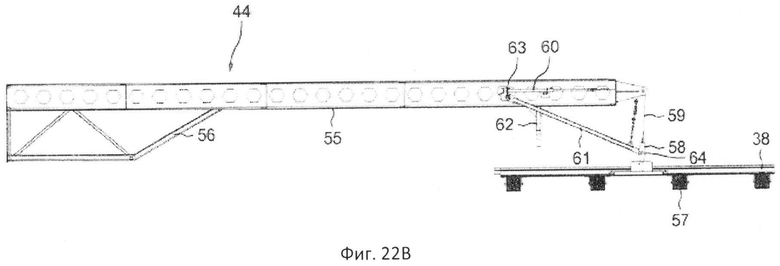

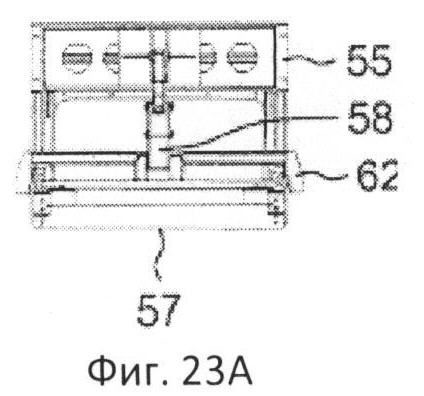

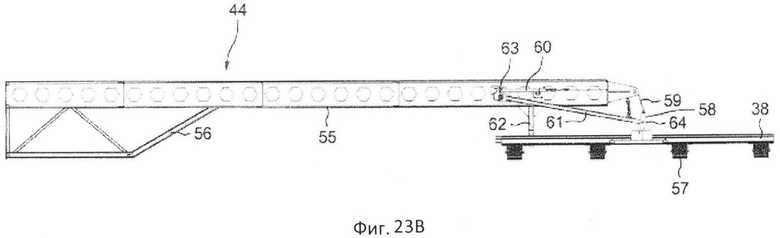

- фиг. с 22 по 23 дают виды применения деталей изобретения;

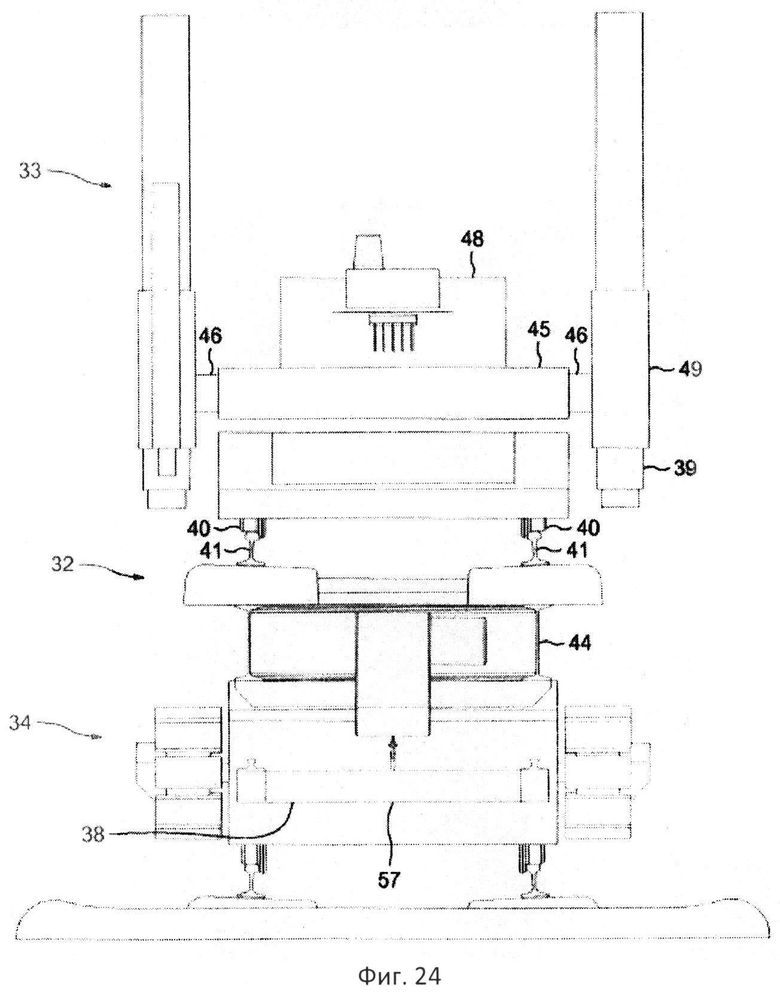

- фиг.24 дает вид спереди системы, показанной на фиг.21;

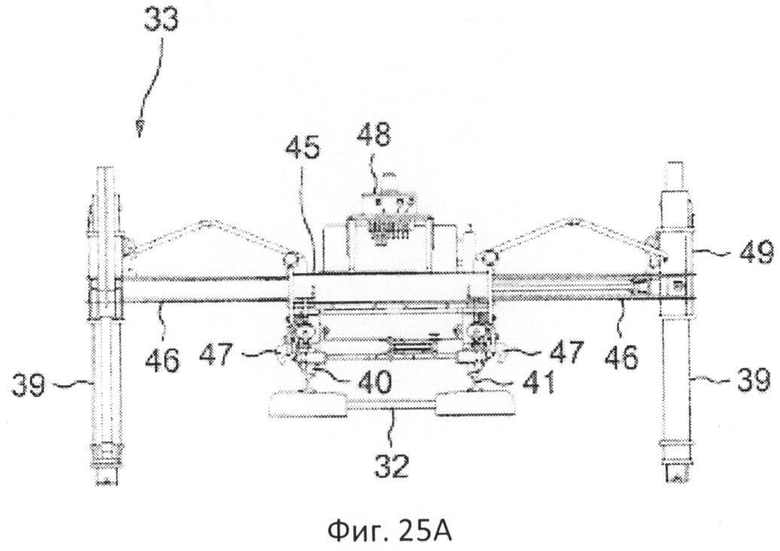

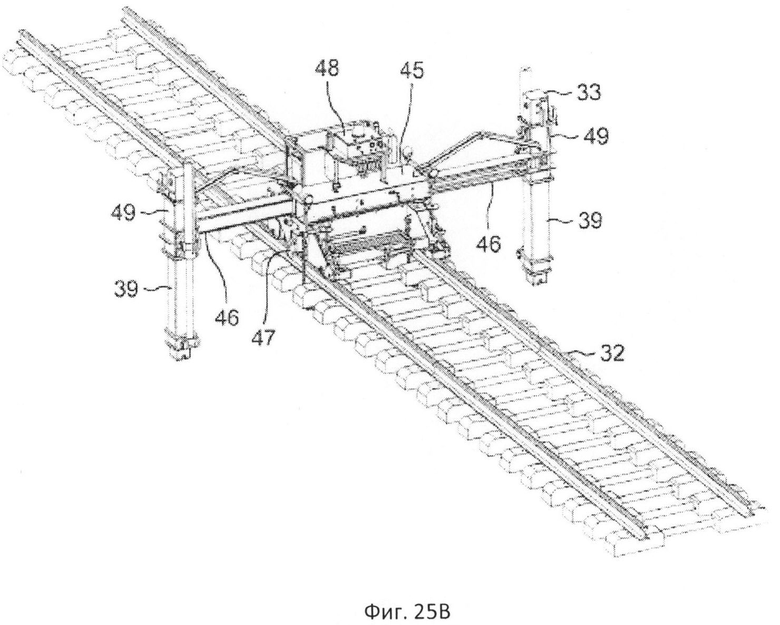

- фиг.25а и 25b дают вид спереди и вид в перспективе первого этапа по данному изобретению;

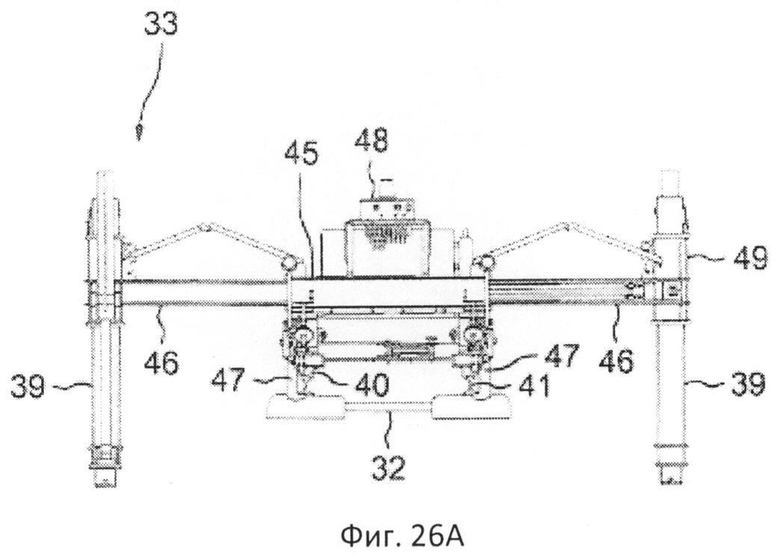

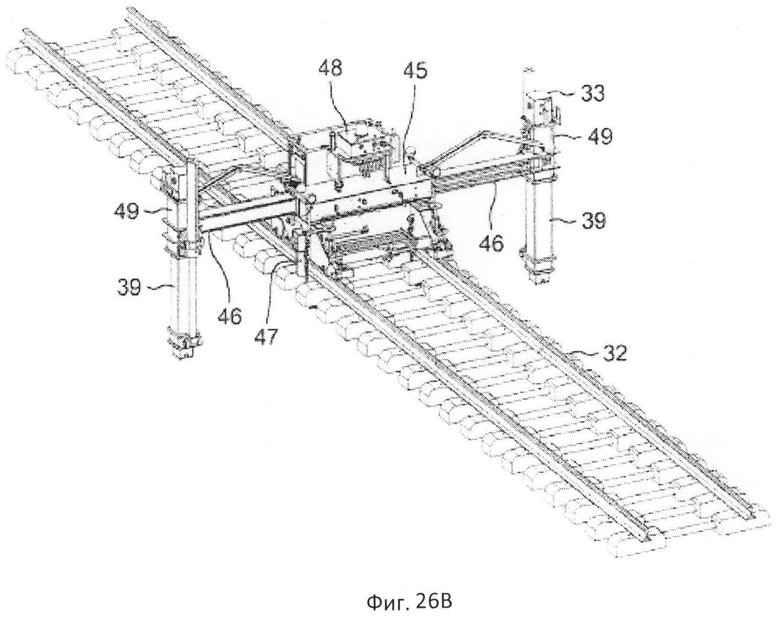

- фиг.26а и 26b дают вид спереди и вид в перспективе второго этапа по данному изобретению;

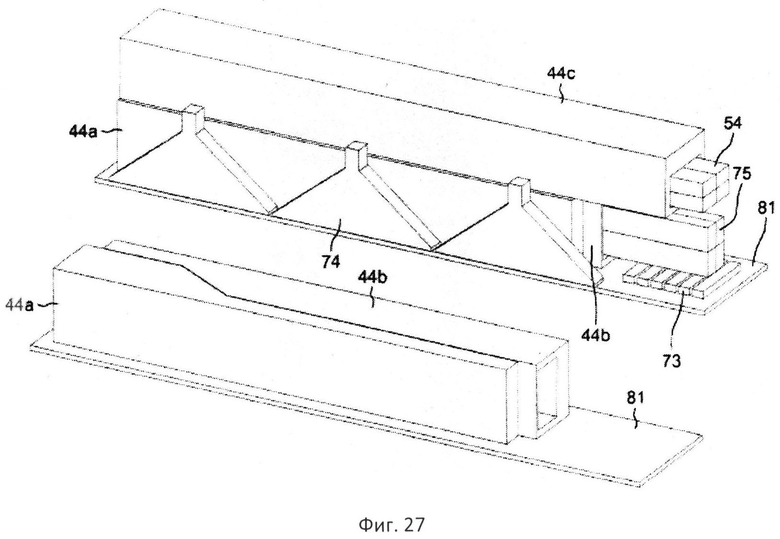

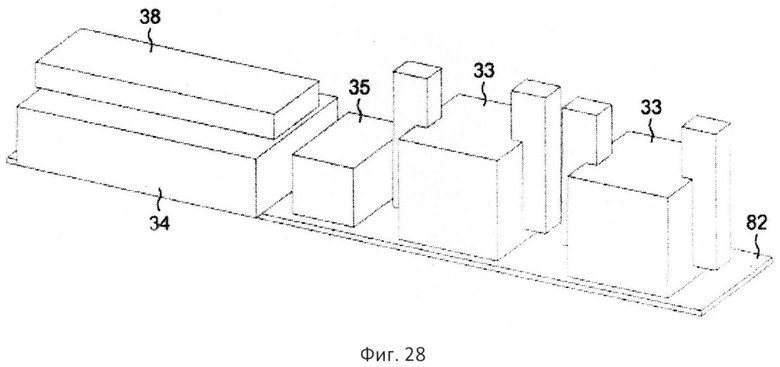

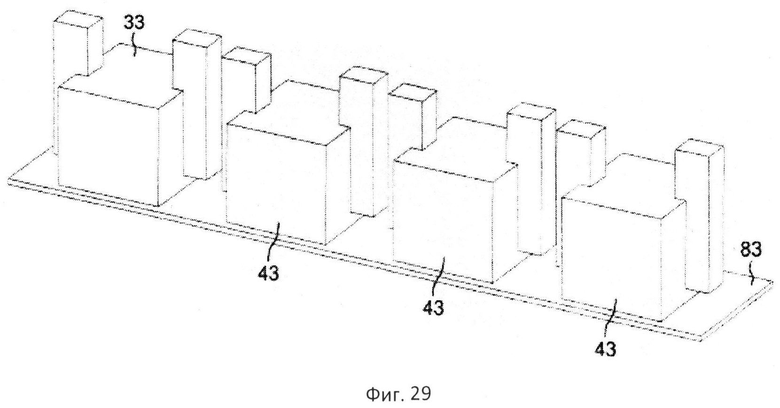

- фиг. с 27 по 29 дают вид спереди и вид в перспективе системы в разобранном виде для транспортировки.

Для удлинения рельсового пути способом наращивания существующего пути на фиг.16 показан способ, включающий этап 101 для транспортировки очередной решетки, этап 103 для позиционирования очередной решетки, при котором оператор задействует механизм движения вне существующего пути, чтобы расположить ближний стык очередной решетки точно над стыком существующего рельсового пути, этап 105 для освобождения очередной решетки, при котором оператор убирает механизм движения вне полотна, и этап 107 для укладки текущей решетки, при котором оператор опускает очередную решетку до тех пор, пока ближний стык очередной решетки не совпадает со стыком существующего пути.

На каждой из предыдущих фиг. с 1 по 12, особенно в центре и на правом краю, показан стык 36 существующего пути 31. Слева от стыка существующего пути показана платформа 30, при помощи которой выполняется удлинение существующего пути (налево, как показано на фиг.).

На фиг. с 13 по 15 стык 36 был смещен налево для лучшего объяснения некоторых этапов, происходящих на стыке 36 существующего пути.

Фиг.16 собирает и завершает все этапы этого способа, объясненные со ссылками на фиг. с 1 по 15.

Фиг.1 и 2 соответственно показывают первую фазу укладки и первую фазу перемещения 2 в ходе выполнения этапа перемещения 101 очередной решетки 32, при котором оператор перемещает механизированную платформу 34 по существующему пути 31, платформа несет очередную решетку 32, и механизированная платформа 34 подводится к краю 36 пути. Только для иллюстрации показано, что оператор является человеком, командой людей или программируемым логическим контроллером. Если оператор является человеком, можно использовать портативную станцию дистанционного контроля, позволяющую управлять функциями выполнения работой по данному изобретению. Использование программируемого логического контроллера возможно, с учетом того, что он снабжен датчиками и программой, достаточной для реагирования на все ситуации, которые могут возникнуть. Человек может противостоять неожиданным и меняющимся ситуациям, контролируя правильное выполнение способа без применения непомерно высокого числа датчиков и сложного программного комплекса.

Фиг.21 показывает систему, которая позволяет выполнить данное изобретение путем удлинения рельсового пути от стыка 36 существующего пути 31. Система состоит из механизированной платформы 34, траверсы 44 для удержания решетки 32 на механизированной платформе 34, по крайней мере, один козловой кран 33, предназначенный для подъема очередной решетки 32, и присоединенную съемную грузовую тележку 38, прикрепленную на консоли/подвесе впереди механизированной платформы 34.

По одному из вариантов, показанному на фиг. с 17 по 20, механизированная платформа 34 имеет рельсовые колеса 51 для движения по существующему пути 31 и убираемый механизм для движения вне рельсового пути. Механизм 50 является гусеничным механизмом, который, например, опускается при помощи кронштейнов 52 до уровня рельсовых колес 51. Другой механизм движения вне рельсового пути может быть выполнен, например, как колесный вездеходный механизм. Поэтому в поднятом положении, как показано на фиг.17 и 18, механизм движения вне рельсового пути 50 поднят на уровень, чтобы рельсовые колеса 51 встали на рельсы 53. Как показано на фиг.19 и 20, в рабочем положении механизм движения вне рельсового пути 50 опущен от платформы 30, чтобы поднять механизированную платформу 34 до выхода рельсовых колес 51 из зацепления с рельсами 53. Механизация платформы 34 осуществляется гидравликой, управляемой дистанционно.

Назначение траверсы 44 - удерживать решетку 32 в горизонтальном положении. При отсутствии траверсы решетка, имеющая в длину 36 метров или больше, а иногда 24 метра или менее, будет изгибаться под собственным весом из-за гибкости рельс при такой длине, к которому надо добавить вес порталов подъемного крана 33, когда они не опираются на землю. Длина траверсы должна совпадать с длиной решетки 32. Слегка меньшая длина позволит системе быть более легкой без видимого изгиба на краях.

Число подвижных козловых кранов 33 также зависит от длины решетки 32. На примере, показанном на фиг.21, три подвижных козловых крана 33 используются, если решетка 32 имеет длину 36 метров. Фиг.25а и фиг.25b соответственно показывает вид спереди и перспективный вид одного из возможных решений конструкции подвижного козлового крана, опирающегося на рельсы 41. Козловой кран 33, показанный здесь, снабжен колесами 40, дающими ему возможность перемещаться по рельсам 41. Козловой кран 33 снабжен телескопической подъемной балкой 45, которая имеет удлиняющиеся рычаги 46 с каждого конца. Вертикальная втулка 49 закреплена на каждом конце рычага 46. Опора 39 в форме вертикальной колоны скользяще укреплена в каждой втулке 49. На фиг.24 рычаг 46 показан в убранном положении. Гидравлический управляющий узел 48 может управляться дистанционно для выдвижения двух подвижных рычагов 46, чтобы задействовать две втулки 49 с каждой стороны механизированной платформы 34 для опускания каждой опоры 39 до прочной установки на грунт.

Дистанционно управляемые захваты 47 подвижного козлового крана 33 берут очередную решетку 32, и, когда опоры 39 стоят на земле, решетка 32 снимается с траверсы 44. На фиг.25а и 25b захваты показаны в закрытом положении.

Если используются несколько подвижных козловых кранов, то они соединяются при помощи контрфорсов 54, чтобы придать жесткость конструкции. Гидравлические устройства 48 синхронизируются, чтобы создать однообразное движение перегруппировки, затем однообразное подъемное и опускающее движение подвижных козловых кранов 33.

Как описано выше, траверса 44 особенно важна, когда решетка 32 имеет большую длину. Решетка очень короткой длины может хорошо удерживаться прямо на механизированной платформе 34. Решетка средней длины может фиксироваться при помощи траверсы, перевозимой на самой механизированной платформе 34. Если решетка 32 большого размера, как показано на фиг.21, то система состоит из тележки 35, как опоры траверсы 44, движущейся с механизированной платформой 34 без покидания рельсового пути.

Как показано на фиг.24, соединительная решетка 38 состоит из двух рельс, по длине равной длине механизированной платформе 34, соединенных шпалами 57, обеспечивающими расстояние между ними, равное существующему пути. Иначе говоря, шпалы не выступают по сторонам железнодорожного пути вне соединительной решетки 38. Следуя этим указаниям, можно избежать любого контакта механизма движения вне пути 50 с верхней частью шпал последней уложенной решетки или существующего рельсового пути. В варианте, показанном на фиг.21, соединительный участок подвешен с переднего конца траверсы 44. Если траверса не применяется, можно предусмотреть другие приспособления, например специальную стрелу на механизированной платформе 34.

Крепление соединительного участка 38 с концом траверсы 44 показано в деталях на фиг.22. Передняя часть траверсы 44 имеет ажурную ферму 55,опирающуюся на каркас 56 для придания горизонтальной жесткости. Нижняя часть крюка 58 захватывает соединяемый участок 38. Верхняя часть балки 61 поворачивается на оси 63, закрепленной на ферме 55. Захват 58 поворачивается на оси 64 в нижнем конце балки 61.

В поднятом положении соединительного участка 38, он показан как вид сбоку на фиг.23b и вид спереди на фиг.23а, лебедка 60 закреплена на ферме 55, в убираемом положении она тянет за трос 59, другой конец троса прикреплен к захвату 58. Две боковые станины 62 позволяют соединительному участку оставаться в поднятом положении при выравнивании на существующем пути 31.

В нижнем положении соединительного участка 38, которое показано в боковой проекции на фиг.22b и вид спереди на фиг.22а, лебедка 60 снимает усилие с троса 59, и таким образом соединительный участок 38 уходит от станин 62 и выравнивается с путем 31.

Захват 64 известной формы позволяет создать плотное сцепление с соединительным участком в поднятом положении и обеспечивает легкое расцепление с соединительным участком в опущенном положении, когда траверса 44 движется вперед и соединительный участок становится на землю.

В фазе 1 укладывания, показанной на фиг.1, и в фазе 2 переходного состояния, показанного на фиг.2, механизм движения вне пути 50 находится в убранном положении, чтобы доставить механизированную платформу к концу существующего полотна путем перемещения по существующему полотну 31.

В фазе укладывания 1 этапа перемещения 101 оператор зацепляет захват подвижного козлового крана 33 за очередную решетку 32, лежащую на траверсе 44, в частности, управляя дистанционно захватами 47, чтобы они надежно закрылись вокруг рельсов очередной решетки 32. Траверса 44, нагруженная решеткой, перемещается вперед в зону укладки.

Во время фазы 2 этапа перемещения 101 оператор подводит механизированную платформу 34 к соединяемому участку, соединительная решетка 38 висит в поднятом положении впереди траверсы 44 до тех пор, пока задний стык соединительной решетки 38 не встанет точно над стыком 36 существующего пути. Установка в точное положение соединительной решетки позволяет произвести переход от этапа 102 к этапу 103, при котором очередная решетка 32 опускается к существующему пути 31.

Фиг.3, 4 и 5 показывают три промежуточные фазы 3, 4 и 5 этапа 103. В этапе 103 оператор задействует механизм перемещения вне пути таким образом, что становится возможным переместить механизированную платформу 34 по существующему пути 31 в положение, когда задний стык 37 встанет точно над стыком 36 существующего пути 31.

Во время промежуточной фазы 3 этапа позиционирования 103 оператор опускает очередную решетку 32 в продолжение существующего пути 31 при помощи дистанционно управляемой лебедки 60.

Во время промежуточной фазы 4 этапа 103 оператор двигает механизированную платформу 34 вперед по соединительной решетке 38, пока не станет возможным задействовать механизм движения вне пути вне существующего полотна 31.

Во время промежуточной фазы 4, показанной на фиг.4, отсутствие шпал, выступающих за присоединяемый путь, позволяет задействовать механизм движения вне пути при нахождении самого механизма на присоединяемом пути. Гусеницы или вездеходные колеса этого механизма не встречают препятствия со стороны шпал при контакте с грунтом.

Во время промежуточной фазы 5 этапа 103 оператор задействует механизм движения вне пути при помощи дистанционного управления вращением кронштейнов 52, которые позволяют осуществлять одновременный контакт механизма движения вне пути 50 с грунтом и облегчает контакт колес 51 с рельсами соединительной решетки и поддерживая механизированную платформу 34 в горизонтальном положении. Оператор отключает приводной мотор рельсовых колес и задействует приводной мотор механизма движения вне пути 50. Фиг.6 и 7 показывает две фазы укладки 6 и 7 на этапе 103.

По ходу фазы 6 укладки оператор двигает механизированную платформу 34 вперед при помощи гусениц, которые опираются на грунт с каждой стороны соединительного пути 38. До тех пор, пока рельсовые колеса соприкасаются с рельсами 41 соединительного пути, они просто свободно катятся, как это делают колеса платформы 35. Оператор продолжает продвигать платформу 34 до тех пор, пока она постепенно не покинет соединительный путь без какого-нибудь смещения, горизонтального или вертикального. Платформа продолжает двигаться вперед с пути, пока вся очередная решетка 32 не пройдет существующий путь 31 и задний стык решетки 32 не встанет точно над передним стыком существующего пути 31, после чего оператор останавливает механизированную платформу 34. Длина решетки 32, подвешенной на задней траверсе 44, и длина траверсы 44 в задней части платформы 35 таковы, что платформа 35 остается на соединительном пути 38, когда задний стык решетки 32 встает точно над передним стыком существующего пути 31.

По ходу фазы 7 укладки оператор синхронно опускает опоры 39 подвижных козловых кранов 33, чьи радиоуправляемые захваты 47 поднимают очередную решетку 32 из стопки на механизированной платформе 34, и подводит задний стык 37 присоединяемой решетки 32 точно над передним стыком 36 существующего пути 31. Приведение в верхнее положение решетки 32 позволяет перейти из этапа 104 к этапу 105, в котором решетка опускается.

Фиг. с 8 по 12 показывают пять переходных фаз с 8 по 12 в этапе опускания 105.

По ходу фазы 8 оператор использует механизм движения вне пути для возврата механизированной платформы 34 на соединительную решетку 38. При обратном движении механизированная платформа 34 вызывает обратное движение тележки 35 по пути 31 путем надавливания на траверсу 44. Тележка 35, стоящая на рельсах, воздействует на траверсу 44 и направляет механизированную платформу 34 к пути 38.

По ходу фазы 9 оператор останавливает механизированную платформу 34, которая встала на соединительную решетку 38, затем поднимает механизм движения вне пути и устанавливает рельсовые колеса механизированной платформы 34 на соединительный путь 38. Затем оператор проводит обратные операции по фазе 5 для подключения приводного мотора платформы 34 к рельсовыми колесами.

По ходу фазы 10 оператор переводит механизированную платформу 34 с соединительной решетки 38 на существующий путь 31 для полной эвакуации траверсы 44 с решетки 32. При движении назад переднего конца траверсы 44 по соединительной решетке 38 и при опущенной балке 61 зацеп 64 охватывает соединительную решетку 38. Если, по ходу фазы 4 или позднее, оператор поднял балку 61 для обеспечения движения траверсы 44, оператор опускает зацеп 64 лебедкой 60 на соединительную решетку перед отводом платформы 34.

По ходу фазы 11 оператор поднимает соединительную решетку 38, например, подачей команды отвода на лебедку 60, которая сматывает трос 59.

По ходу фазы 12 соединительная решетка 38 поднята над уровнем пути 31, оператор отводит механизированную платформу 34, которая переносит соединительную решетку 38 назад над существующим путем 31. Путь 31 в центре фиг.12 показывает обратное движение платформы 34 по переводу в переднее положение заднего стыка пути 31, что соответствует следующей фазе другого этапа, который выполняется одновременно с фазой 12, и которая будет объяснена ниже. Поэтому, при эвакуации платформы 34 оператором в конце этапа 105 освобождения устанавливаемой решетки 32, он оставляет задний стык 37 устанавливаемой решетки 32 висящим в зажимах 47 подвижного козлового крана 33 точно над стыком 36 существующего полотна 31. Это действие переводит всю операцию из этапа 106 в этап укладки 107.

Фиг.13 и 14 показывают две фазы 13 и 14 укладки в этапе 107 укладки текущей решетки 32.

В ходе фазы 13 укладки, показанной на левой половине фиг.13, оператор опускает подвижные козловые краны 33, чтобы опустить очередную решетку 32 для продолжения существующего пути 31. Когда решетка 32 положена на грунт, оператор управляет открытием захватов 47, чтобы решетка 32 была освобождена из подвижных козловых кранов 33.

В ходе фазы 14 укладки, показанной на левой стороне фиг.14, оператор поднимает подвижные козловые краны 33.

Таким образом, укладывание очередной решетки 32 оператором на землю в конце этапа 105 соединяет стык 37 очередной панели 32 со стыком 36 существующего пути 31. Очередная решетка 32, уложенная на землю, наращивает существующий путь 31 на длину этой решетки, и таким образом появляется возможность, при необходимости, повторить весь цикл с этапа 101 по 108.

Фиг. с 12 по 14 справа показывает три фазы переноса с 16 по 18 в ходе этапа 109, при этом оператор загружает следующую решетку 42 на механизированной платформе 34, точнее на траверсе 44, расположенной на платформе, и приступает к выполнению этапа 106.

В ходе первой фазы переноса 16 оператор подводит траверсу 44, расположенную на платформе 34, под самоходные козловые краны 43, с которых очередная решетка 42 подвешена.

В ходе второй фазы переноса 17 оператор опускает козловые краны 43, чтобы уложить очередную решетку 42 на траверсу 44.

В ходе третьей фазы переноса 18 оператор поднимает козловой кран 43, оставляя очередную решетку 42 на траверсе 44.

Этап переноса 109 завершается фазой переноса 15, показанной на фиг.15. В ходе фазы переноса 15 оператор передвигает механизированную платформу 34 вперед, чтобы расположить траверсу 44, на которой находится следующая решетка, под первый комплект козловых кранов 33. Переход 110 начинается в конце этапа 109, когда решетка 42 перемещена под козловые краны 33. Начало перехода 110 позволяет начать новый цикл применяемого способа с этапа 101, где следующая решетка 42 становится очередной решеткой 32.

Выполнение одной или более фаз переноса в ходе выполнения этапа укладки 107 позволяет сократить время при наращивании пути 31.

До тех пор, пока необходимо укладывать решетки одну за другой для наращивания существующего пути, выполнение перехода 110 запускает этап подачи 111 для подачи решеток по этому способу.

Когда очередная решетка 42 подается к козловым кранам 33, козловые краны 43 свободны и могут захватить подаваемую решетку, которая при этом становится новой очередной решеткой 42. Подача решеток может быть обеспечена установкой транспортной платформы (не показанной) под козловые краны 43, на которой уложены в штабеля шпально-рельсовые решетки для обеспечения работы системы.

Подаваемая решетка обеспечивает переход 112 к этапу 109, подготовленному к запуску следующего перехода 106.

Способ по данному изобретению был описан для наращивания существующего пути. Очевидно, что этот способ может быть применен для обновления пути, при котором старый путь удаляется, освобождая место для укладки нового пути, который наращивается при освобождении старого пути.

В одном из описываемых вариантов длина траверсы 44 составляет от 31 до 32 метров, и она обеспечивает перевоз путевых решеток длиной 36 метров. Траверса 44 может быть разделена на три участка 44а, 44b и 44с, которые могут быть загружены на платформу 81 транспортного устройства, как показано на фиг.27. Четыре распорки 54 могут быть установлены в полости траверсы на участке 44с и четыре распорки 75, используемые для придания жесткости козловым кранам 43, могут быть установлены в полости траверсы на участке 44b. Размеры элементов системы, описанных выше, достаточно малы и оставляют место на платформе 81 стандартного размера для укладывания шести низкопрофильных прокладок 73 и шести высокопрофильных прокладок 74. Шесть низкопрофильных прокладок 73 сконструированы для монтажа на одной из опор 39 козлового крана 33, воспринимающей опорное давление трех козловых кранов 33, используемых при укладке. Шесть высокопрофильных прокладок 74 предназначены для монтажа на одной из двух опор 39 козлового крана 43, воспринимающих опорное давление трех козловых кранов 43, используемых для переноса решеток. Опорные прокладки 74 подняты, чтобы обеспечить проход под тремя козловыми кранами 43 штабеля путевых решеток, погруженных на транспортную платформу.

Как показано на фиг.28, вторая платформа 82 транспортного устройства может перевозить механизированную платформу 34, соединительную путевую решетку 38, также называемую временной путевой решеткой, рельсовую тележку 35 и два козловых крана в демонтированном состоянии.

Как показано на фиг.29, третья платформа 83 транспортного устройства может перевозить четыре козловых крана в демонтированном состоянии.

Для получения оптимальных размеров системы по данному изобретению надо понимать, что каждое возможное снижение веса приведет к снижению расхода топлива, при необходимости сохранения механической прочности, требуемой для обеспечения работоспособности данного способа.

Три платформы обеспечивают транспортировку системы по дороге до места строительства, что дает большую гибкость системы. В начальном этапе 100 этого способа система доставляется на место работы, желательно, чтобы платформы, перевозящие путевые решетки, были бы доставлены на место для снижения простоя системы на месте работы. На этапе 100 элементы системы выгружаются с платформ 81, 82 и 83, затем система собирается. В конце этапа 100 система готова начать этапы 101 и 111 по способу изобретения. Необходимо отметить, что описываемые способ и система являются модульными и могут быть адаптированы к разной длине рельсовых решеток. Описание дано для рельсовых решеток длиной 36 метров, что требует использования трех козловых кранов. Для работы с решетками длиной 24 метра можно использовать набор из двух козловых кранов и снизить длину траверсы, соединив вместе переднюю часть 44а и заднюю часть 44с, оставив без монтажа центральную часть 44b траверсы 44.

Данный способ позволяет получить рельсовый путь отличного качества быстро и при низкой себестоимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Укладочный кран | 1990 |

|

SU1745808A1 |

| БУРОВОЙ ПОЛ ДЛЯ БУРОВОЙ УСТАНОВКИ | 2015 |

|

RU2705686C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ СБОРКИ РЕЛЬСОШПАЛЬНОЙ РЕШЁТКИ | 2001 |

|

RU2222659C2 |

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС СБОРКИ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2021 |

|

RU2761484C1 |

| СПОСОБ СТРОИТЕЛЬСТВА И РЕМОНТА БЕССТЫКОВОГО ПУТИ, РЕЛЬСОШПАЛЬНАЯ РЕШЁТКА И ПУТЕУКЛАДОЧНЫЙ ПОЕЗД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2572485C1 |

| СПОСОБ СОЕДИНЕНИЯ ДВУХ УЧАСТКОВ ПОДВОДНОГО ТРУБОПРОВОДА ДЛЯ ТРАНСПОРТИРОВКИ ТЕКУЧЕЙ СРЕДЫ И/ИЛИ ГАЗА | 2010 |

|

RU2527896C2 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ СБОРКИ РЕЛЬСОШПАЛЬНЫХ РЕШЕТОК ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2005 |

|

RU2285080C1 |

| СПОСОБ СТАШЕВСКОГО И.И. ПРОИЗВОДСТВА ЖЕМЧУГА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339221C1 |

| УСТАНОВКА ДЛЯ ПЕРЕМЕЩЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 1991 |

|

RU2017641C1 |

| МАШИНА ДЛЯ ДЕМОНТАЖА СТАРОГО И УКЛАДКИ НОВОГО РЕЛЬСОВОГО ПУТИ | 1996 |

|

RU2110636C1 |

Способ удлинения железнодорожного пути от стыка существующего пути (36) состоит из этапа (101) транспортировки путевой решетки; этапа (103) позиционирования решетки от стыка существующего полотна, при котором оператор задействует механизм движения вне пути, чтобы расположить задний стык наращиваемой решетки вертикально по уровню стыка существующего пути; этапа (105) освобождения решетки, при котором оператор отводит механизм движения вне пути; и этапа (107) установки решетки, при котором оператор опускает решетку до тех пор, пока стыкуемый конец решетки не встанет встык с концом существующего пути. Система для наращивания рельсового пути присоединением к стыку (36) существующего пути включает в себя механизированную платформу (34), состоящую из рельсовых колес для движения по существующему пути (31) и убираемого механизма движения вне пути, что позволяет перемещать очередную решетку (32) по существующему пути и вне существующего, один козловый кран (33), предназначенный для подъема очередной решетки (32), и соединительную решетку (38), подвешенную на кронштейне спереди механизированной платформы (34). Достигается повышение скорости и точности укладки железнодорожного пути. 2 н. и 12 з.п. ф-лы, 33 ил.

1. Способ удлинения рельсового пути наращиванием стыка (36) существующего пути (31), включающий:

- этап транспортировки (101) для перевозки очередной решетки (32), когда оператор перемещает механизированную платформу (34), снабженную рельсовыми колесами и поднятым механизмом движения вне пути и несущую указанную очередную решетку (32), по существующему пути, чтобы подвести механизированную платформу (34) к указанному стыку (36);

- этап позиционирования (103) для установки очередной решетки (32) за существующим путем (31), когда оператор задействует механизм движения вне пути, чтобы установить стык (37) очередной плети (32) точно над стыком (36) существующего пути (31), путем перемещения механизированной платформы (34) по существующему пути (31);

- этап освобождения (105) для освобождения очередной панели (32), когда оператор убирает механизированную платформу (34), оставляя стык (37) очередной решетки (32) точно над стыком (36) существующего пути (31); и

- этап укладки (107) для укладки очередной решетки (32), когда оператор опускает очередную решетку (32) до тех пор, пока стык (37) очередной решетки (32) не совпадет со стыком (36) существующего пути (31).

2. Способ по п.1, отличающийся тем, что для использования механизма движения вне пути:

- этап транспортировки (101) включает в себя первую фазу (2), когда оператор задействует механизированную платформу (34) для перевозки соединительной решетки (38), подвешенной на кронштейне спереди, для установки заднего конца соединительной решетки (38) точно над стыком (36) существующего пути (31);

- этап позиционирования (103), включающий вторую фазу (3), когда оператор опускает соединительную решетку (38) в продолжение существующего пути (31), третью фазу (4), когда оператор перемещает механизированную платформу (34) вперед по соединительной решетке (38), пока не становится возможным задействовать механизм движения вне пути за существующим путем (31), и четвертую фазу (5), когда оператор задействует механизм движения вне пути.

3. Способ по п.2, отличающийся тем, что для эвакуации механизированной платформы (34) этап освобождения (105) включает в себя фазу (8), когда оператор использует механизм движения вне пути для возврата назад механизированной платформы (34) по соединительной решетке (38), шестую фазу (9), когда оператор убирает механизм движения вне пути для установки рельсовых колес механизированной платформы (34) вновь на соединительные рельсы (38), седьмую фазу (10), когда оператор перемещает механизированную платформу (34) с соединительного пути (38) на существующий путь (31), чтобы захватить соединительную решетку (38), восьмую фазу (11), когда оператор поднимет соединительную решетку (38), и девятую фазу (12), когда оператор перемещает механизированную платформу (34) назад, унося соединительную решетку (38) над существующим путем (31).

4. Способ по п.1, отличающийся тем, что для установки стыка (37) очередной решетки (32) точно над стыком (36) существующего пути (31):

- этап транспортировки (101) включает в себя первую фазу укладки (1), когда оператор захватывает первую очередную решетку (32) по крайней мере одним из козловых кранов (33);

- этап позиционирования (103) включает в себя вторую фазу укладки (6), когда оператор стопорит механизированную платформу (34) для перемещения всей длины очередной решетки (32) вдоль существующего пути (31), и третью фазу укладки (7), когда оператор опускает одну или более опору (39) указанного козлового крана (33), чтобы они уперлись в грунт для подъема указанного козлового крана, а затем для подъема очередной решетки (32) над механизированной платформой (34).

5. Способ по п.4, отличающийся тем, что этап укладки (107) включает в себя четвертую фазу (13), когда оператор опускает по крайней мере один передний козловой кран (33), чтобы уложить очередную решетку (32) в продолжение существующего пути (31), затем отцепить указанный козловой кран (33) от очередной решетки (32), и пятую фазу укладки (14), когда оператор поднимает указанный козловой кран (33).

6. Способ по п.1, отличающийся тем, что он включает этап перемещения (109), когда оператор загружает следующую решетку (42) на механизированную платформу, чтобы зациклить использование способа на этап (101), когда следующая решетка (42) становится очередной решеткой (32).

7. Способ по п.6, отличающийся тем, что этап перемещения (109) включает в себя первую фазу перемещения (16), когда оператор подводит траверсу (44), перемещаемую механизированной платформой (34), под по крайней мере один козловой кран (43), на котором подвешена очередная решетка (42), и вторую фазу перемещения (17), когда оператор опускает очередную решетку (42) козловым краном (43) на траверсу (44).

8. Способ по п.7, отличающийся тем, что этап перемещения (109) включает в себя третью фазу перемещения (18), когда оператор отводит указанный по крайней мере один козловой кран (43) и оставляет очередную решетку (42) на указанной траверсе (44), и четвертую фазу перемещения (15), когда оператор перемещает механизированную платформу (34) вперед, чтобы траверса (44) встала под по крайне мере один козловой кран (33).

9. Способ по п.7 или 8, отличающийся тем, что по крайней мере одна из фаз перемещения выполняется во время выполнения этапа укладки (107).

10. Система для наращивания рельсового пути способом присоединения к стыку (36) существующего пути, содержащая:

- механизированную платформу (34), состоящую из рельсовых колес для движения по существующему пути (31) и убираемого механизма движения вне пути, что позволяет перемещать очередную решетку (32) по существующему пути и вне существующего;

- по крайней мере один козловый кран (33), предназначенный для подъема очередной решетки (32); и

- соединительную решетку (38), подвешенную на кронштейне спереди механизированной платформы (34).

11. Система по п.10, отличающаяся тем, что она включает траверсу (44), предназначенную для удержания указанной очередной путевой решетки (32) на указанной механизированной платформе (34).

12. Система по п.10, отличающаяся тем, что она содержит по крайней мере один козловый кран (43), предназначенный для поднятия очередной решетки (42).

13. Система по п.10, отличающаяся тем, что она содержит рельсовую тележку (35) для обеспечения работы траверсы (44) при совместном передвижении механизированной платформы (34) без покидания пути.

14. Система по п.10, отличающаяся тем, что соединительная решетка (38) состоит из двух рельсов, равных длине механизированной платформы и соединенных между собой шпалами на расстоянии, равном расстоянию существующего пути.

| СПОСОБ УКЛАДКИ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ В КРИВОЛИНЕЙНЫХ УЧАСТКАХ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1992 |

|

RU2041307C1 |

| ПУТЕУКЛАДЧИК | 1999 |

|

RU2140478C1 |

| WO 2009050439 A1, 23.04.2009 | |||

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ЗВЕНЬЕВ РЕЛЬСОВОГО ПУТИ | 1993 |

|

RU2042763C1 |

| Устройство для переработки вспенивающейся композиции | 1988 |

|

SU1659221A1 |

| Передвижная установка для удаления, укладки и транспортирования рельсошпальных решеток | 1987 |

|

SU1537145A3 |

| ЭКОНОМАЙЗЕР | 1925 |

|

SU3619A1 |

| WO 2007053020 A1, 10.05.2007 | |||

Авторы

Даты

2015-02-20—Публикация

2010-11-09—Подача