Настоящее изобретение относится к применению отверждаемой заливочной (литьевой) массы, включающей в себя связующий компонент, содержащий в качестве полимеризируемого мономера метилакрилат или метилметакрилат, один или несколько неорганических наполнителей в количестве примерно от 40 примерно до 85% по массе и кератиновые волокна, для изготовления кухонных или санитарно-технических изделий.

Подобные заливочные массы уже давно используются производителями кухонных и санитарно-технических изделий для изготовления кухонных моек, кухонных столешниц, раковин, ванн и т.п. Относительно высокая доля неорганического наполнителя, который распределен в полимерной матрице, образованной из связующего компонента, необходима при этом для того, чтобы получать необходимые для этой сферы применения свойства материала, такие как, например, достаточная температурная устойчивость и устойчивость поверхности к царапинам. Наряду с этим, за счет выбора одного или нескольких наполнителей можно выполнить визуальную структуризацию поверхности пластмассовых фасонных (формованных) деталей, такую как, например, гранитная декоративная поверхность.

Изготовление кухонных и санитарно-технических изделий из отверждаемых заливочных масс уже неоднократно описывалось в уровне техники, например в DE 3832351 A1 или WO 2005/071000 A1.

Недостаток этих пластмассовых фасонных деталей заключается в относительной ломкости материала, обусловленной - необходимым высоким содержанием наполнителя. За счет этого устойчивость к ударным и толчковым нагрузкам, то есть ударная вязкость пластмассовых фасонных деталей, отчасти недостаточно высока. Подобным ударным и толчковым нагрузкам регулярно подвергаются кухонные мойки и т.п., как при использовании, так и во время транспортировки.

Поэтому в основу изобретения положена задача предложить отверждаемую заливочную массу, применяемую для изготовления пластмассовых фасонных деталей, преимущественно кухонных или санитарно-технических изделий, с увеличенной ударной вязкостью.

Эта задача в случае заливочной массы названного выше типа согласно изобретению решена за счет того, что заливочная масса включает в себя кератиновые волокна.

За счет добавления кератиновых волокон удивительным образом удалось достичь значительного увеличения ударной вязкости изготовленных пластмассовых фасонных деталей, при неизменном, в остальном, составе заливочной массы. Этот усиливающий эффект кератиновых волокон примечателен в том отношении, что они не являются так называемыми высокомодульными волокнами (например, такими как арамидные волокна). В этой связи также необходимо упомянуть тот факт, что соответствующего эффекта, например, за счет добавления стекловолокна, усиливающее действие которого известно, достичь нельзя.

Предлагаемое использование кератиновых волокон также является предпочтительным в том отношении, что не требуется специальное покрытие поверхности волокон, для того чтобы обеспечить достаточную адгезию между волокнами полимерной матрицы. К тому же можно без проблем достичь очень равномерного распределения кератиновых волокон в заливочной массе или же в отвержденной полимерной матрице. Напротив, для стекловолокон, как правило, требуется силанизация поверхности, и зачастую наблюдается оседание волокон во время отверждения заливочной массы, что приводит к неоднородному распределению.

Доля кератиновых волокон в заливочной массе благоприятным образом составляет примерно от 0,1 примерно до 0,5% по массе. Ниже примерно 0,1% по массе соответствующий эффект практически не выражен, а при более чем примерно 0,5% по массе частично происходит слипание отдельных волокон. Предпочтительным образом, доля кератиновых волокон составляет примерно 0,15…0,35% по массе, при этом в диапазоне примерно от 0,2 примерно до 0,3% по массе достигаются особо хорошие результаты.

Используемые в рамках настоящего изобретения кератиновые волокна, предпочтительным образом, являются короткими волокнами длиной примерно до 10 мм. В отличие от более длинных волокон, за счет этого улучшается манипулирование, обработка и равномерное распределение волокон в заливочной массе. Особо предпочтительны кератиновые волокна, которые имеют длину примерно до 5 мм, прежде всего длину примерно от 1 примерно до 5 мм.

Диаметр кератиновых волокон обычно находится в диапазоне примерно от 10 примерно до 50 мкм. Вышеописанных преимуществ можно достичь, прежде всего, с диаметром волокон примерно от 20 примерно до 25 мкм.

Кератин является водонерастворимым структурным белком, который представляет собой основную составляющую часть волоса млекопитающего, но также перьев, ногтей и рогов. Предпочтительным образом, использованные в данном случае кератиновые волокна получены из волоса млекопитающего, прежде всего из овечьей шерсти.

Кератиновые волокна, которые используются для изобретения, благоприятным образом получают путем вычесывания овечьей шерсти и нарезания на желаемую длину. Предпочтительным образом волокна дополнительно обезжириваются, поскольку за счет этого улучшается адгезия между волокнами и компонентом связующего средства или же отвержденной полимерной матрицей. Подходящие способы для обезжиривания известны из уровня техники.

Для связующего компонента в рамках изобретения в качестве отверждаемого мономера используется метилакрилат или метилметакрилат, которые после отверждения обеспечивают получение фасонных деталей на основе акриловой смолы. Для повышения вязкости заливочной массы связующий компонент может включать в себя долю полимеризированного полиметилакрилата (ПМА) или полиметилметакрилата (ПММА).

Предпочтительным образом, доля одного или нескольких неорганических наполнителей в заливочной массе находится в диапазоне примерно от 60 примерно до 80% по массе. В качестве наполнителей при этом могут использоваться известные из уровня техники материалы, прежде всего кварц, кристобалит, тридимит, стекло, тригидроксид алюминия, волластонит или их смеси.

Предпочтительным образом, неорганический наполнитель включает в себя гранулярные частицы со средним диаметром примерно 0,1…1 мм. За счет выбора размера частиц, прежде всего также за счет использования нескольких фракций наполнителя с различным размером частиц, можно получить визуально привлекательную, структурированную поверхность фасонной детали из пластика, прежде всего уже названную гранитную декоративную поверхность.

Для получения специальных эффектов неорганический наполнитель может дополнительно включать в себя частицы в форме волокон, монокристаллов стержневой формы или игл.

В качестве связующего компонента, а также в качестве неорганического наполнителя также могут использоваться, прежде всего, материалы, которые соответственно рекомендованы в WO 95/26368 A1, ЕР 0716097 A1, WO 01/27175 A1, WO 03/080716 A1, ЕР 1207180 A1 и WO 2005/071000 А1.

В еще одной форме осуществления изобретения отверждаемая заливочная масса дополнительно включает в себя функционализированный ненасыщенной группой органосилоксан. За счет добавления подобных органосилоксанов можно увеличить грязеотталкивающее действие поверхности пластмассовых фасонных деталей, как это описано в WO 03/080716 А1. За счет этого облегчается очистка соответствующих кухонных и санитарно-технических изделий.

К типичным примерам кухонных и санитарно-технических изделий, изготавливаемых с применением охарактеризованной выше заливочной массы, относятся кухонные мойки, кухонные столешницы, раковины, ванны и т.п.

Кроме того, объектом изобретения является также кухонное и санитарно-техническое изделие, изготовленное с применением охарактеризованной выше заливочной массы.

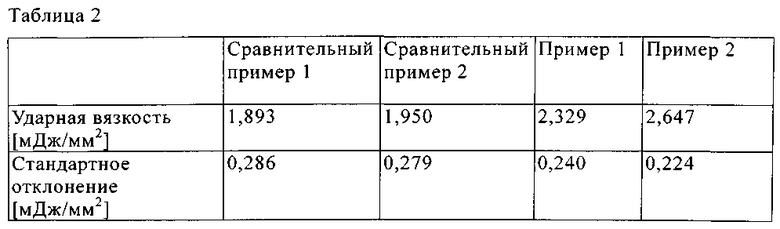

Эти и прочие преимущества изобретения далее поясняются более подробно на примерах со ссылкой на чертеж, на котором показана диаграмма для ударной вязкости пластмассовых фасонных деталей согласно примерам 1 и 2 и сравнительным примерам 1 и 2.

Примеры

1. Приготовление заливочной массы

Сначала изготавливается связующий компонент. Для этого 2,0 кг полиметилметакрилата (ПММА) растворяют в молекулярном весе в диапазоне 50000-250000 г/моль в 8,0 кг метилметакрилата (ММА). В эту смесь добавляют 200 г триметилолпропантриметилакрилат (ТРИМ) в качестве смачивателя и различные перекиси (например, пероксан ВСС, лаурокс и тригонокс).

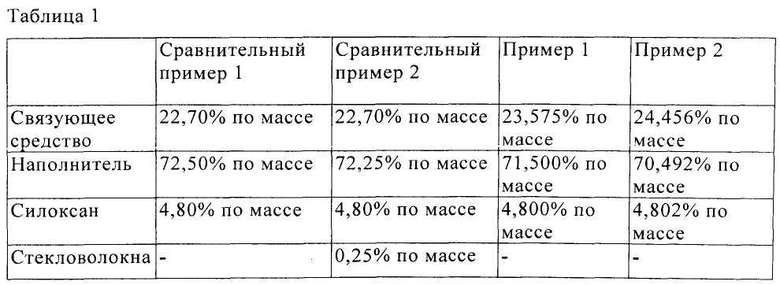

Для изготовления заливочной массы для сравнительных примеров 1 и 2 и примеров 1 и 2 связующий компонент смешивают с неорганическим наполнителем, функционализированным органосилоксаном и, при необходимости, соответственно, стекловолокном и кератиновыми волокнами, и смесь гомогенизируют. Соответствующие весовые соотношения отдельных компонентов указаны в следующей таблице 1:

Неорганический наполнитель является кварцевым песком со средним размером частиц в диапазоне от 0,1 до 0,5 мм (Dorsilit №9; фирма Dorfher, Hirschau / Дорфнер, Хиршау). Компонент "силоксан" является смесью в 8% по массе акрилат-функционализированного органосилоксана в компоненте связующего средства (Tegomer V-Si 7255; фирма Goldschmidt AG, Essen / Голдшмидт АГ, Эссен).

В качестве стекловолокон в сравнительном примере 2 были использованы силанизированные стекловолокна длиной 4 мм и диаметром 10 мкм (согласно указаниям производителя) (ЕС 10 701 ThermoFlow®; Johns Manville Corporation, Denver, USA / Джонс Менвил Корпорейшн, Денвер, США).

Для предлагаемых примеров 1 и 2 были использованы кератиновые волокна, которые были получены за счет вычесывания, нарезки и обезжиривания овечьей шерсти. Кератиновые волокна имеют длину в диапазоне примерно 3-5 мм и диаметр в диапазоне примерно 30-25 мкм.

2. Изготовление пластмассовых фасонных изделий Гомогенизированную и вакуумированную заливочную массу заливают в соответствующий формовочный инструмент для кухонной мойки (время заполнения примерно 60 секунд), и формовочный инструмент нагревается примерно до 95°C. Спустя примерно 12 минут подаваемая заливочная масса отделяется, и формовочный инструмент еще 18 минут удерживается при вышеназванной температуре. Затем выполняется охлаждение, и пластмассовая фасонная деталь удаляется из формовочного инструмента.

3. Измерение ударной вязкости

Ударная вязкость измеряется для каждого примера или же сравнительного примера на соответственно 10 пробах, которые вырезаются из дна кухонных моек посредством абразивно-отрезного станка. Эти пробы имеют длину примерно 80 мм, высоту примерно 6 мм и ширину примерно 10 мм, при этом ширина соответствует толщине дна кухонных моек.

Определение ударной вязкости проводится маятниковым копером (фирмы Zwick, Ulm / Цвик, Ульм) в соответствии DIN EN ISO 179-1 (удар с узкой стороны). При этом пробы укладываются так к обеим контропорам (расстояние 62 мм), что направление удара проходит вдоль ширины пробы (то есть от лицевой стороны мойки до обратной стороны мойки), а режущая кромка молотка маятника выступает в центре пробы. На основании индикации измерительного прибора (ударная работа в %, использованная для разлома пробы), а также максимальной ударной работы (500 мДж), соответствующей использованному маятнику, и габаритов разломанной поверхности (ширина × высота) можно рассчитать ударную вязкость (в мДж/мм2).

4. Результаты

В кухонных мойках согласно примерам 1 и 2 при рассмотрении против света можно было наблюдать очень однородное распределение кератиновых волокон в полимерной матрице. Напротив, в сравнительном примере 2 за счет оседания стекловолокон во время отверждения возникали неоднородности.

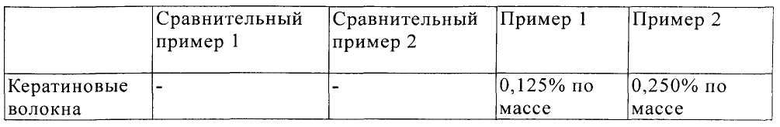

Определенные согласно указанному выше способу значения ударной вязкости кухонных моек согласно сравнительным примерам 1 и 2 и примерам 1 и 2 указаны в приведенной ниже таблице 2, при этом речь идет соответственно о среднем значении по измерениям десяти проб. Дополнительно указано стандартное отклонение.

На фигуре на диаграмме графически представлены значения ударной вязкости различных кухонных моек (столбики со сплошной заливкой) и стандартные отклонения (заштрихованные столбики).

Примеры показывают, что ударную вязкость заполненных пластмассовых фасонных деталей уже за счет добавления всего 0,125% по массе кератиновых волокон можно увеличить с менее чем 2,0 мДж/мм2 до более чем 2,3 мДж/мм2. При доле в 0,25% по массе даже достигаются значения более 2,6 мДж/мм2, в то время как при добавлении того же количества стекловолокон сравнимый эффект не наблюдается.

Тем самым предлагаемое добавление кератиновых волокон в отверждаемые заливочные массы представляет собой простую и недорогую возможность для существенного увеличения сопротивляемости кухонных моек и иных пластмассовых фасонных деталей, которые используются в кухнях и в санитарно-технических зонах, ударным и толчковым нагрузкам и противодействия относительной ломкости, обусловленной высокой долей содержания наполнителя.

Изобретение относится к применению отверждаемой заливочной (литьевой) массы, включающей в себя связующий компонент, содержащий в качестве полимеризируемого мономера метилакрилат или метилметакрилат, один или несколько неорганических наполнителей в количестве примерно от 40 примерно до 85% по массе и кератиновые волокна, для изготовления кухонных или санитарно-технических изделий. Изобретение также относится к кухонному или санитарно-техническому изделию, изготовленному с применением указанной заливочной массы. Результатом является значительное увеличение ударной вязкости изготовленных изделий при неизменном, в остальном, составе заливочной массы. 3 н. и 17 з.п. ф-лы, 1 ил., 2 табл., 2 пр.

1. Применение отверждаемой заливочной массы, включающей в себя связующий компонент, содержащий в качестве полимеризируемого мономера метилакрилат или метилметакрилат, один или несколько неорганических наполнителей в количестве примерно от 40 примерно до 85% по массе и кератиновые волокна, для изготовления кухонных или санитарно-технических изделий.

2. Применение по п.1, характеризующееся тем, что доля кератиновых волокон в заливочной массе составляет примерно от 0,1 примерно до 0,5% по массе.

3. Применение по п.2, характеризующееся тем, что доля кератиновых волокон составляет примерно от 0,15 примерно до 0,35% по массе.

4. Применение по п.3, характеризующееся тем, что доля кератиновых волокон составляет примерно от 0,2 примерно до 0,3% по массе.

5. Применение по одному из пп.1-4, характеризующееся тем, что кератиновые волокна имеют длину примерно до 10 мм.

6. Применение по п.5, характеризующееся тем, что кератиновые волокна имеют длину примерно до 5 мм.

7. Применение по п.6, характеризующееся тем, что кератиновые волокна имеют длину примерно от 1 примерно до 5 мм.

8. Применение по одному из пп.1-4, характеризующееся тем, что кератиновые волокна имеют диаметр примерно от 10 примерно до 50 мкм.

9. Применение по п.8, характеризующееся тем, что кератиновые волокна имеют диаметр примерно от 20 примерно до 25 мкм.

10. Применение по одному из пп.1-4, характеризующееся тем, что кератиновые волокна получены из волоса млекопитающего, прежде всего из овечьей шерсти.

11. Применение по п.10, характеризующееся тем, что кератиновые волокна получены вычесыванием и нарезанием овечьей шерсти.

12. Применение по п.10, характеризующееся тем, что кератиновые волокна обезжирены.

13. Применение по п.1, характеризующееся тем, что связующий компонент включает в себя долю предварительно полимеризированного полиметилакрилата или полиметилметакрилата.

14. Применение по одному из пп.1-4, характеризующееся тем, что неорганический наполнитель выбран из кварца, кристобалита, тридимита, стекла, тригидроксида алюминия, волластонита или их смесей.

15. Применение по одному из пп.1-4, характеризующееся тем, что неорганический наполнитель включает в себя гранулярные частицы со средним диаметром примерно от 0,1 примерно до 1,0 мм.

16. Применение по одному из пп.1-4, характеризующееся тем, что неорганический наполнитель включает в себя частицы в форме волокон, монокристаллов стержневой формы или игл.

17. Применение по одному из пп.1-4, характеризующееся тем, что заливочная масса дополнительно включает в себя функционализированный ненасыщенной группой органосилоксан.

18. Применение по одному из пп.1-4 для изготовления кухонных моек, кухонных столешниц, раковин или ванн.

19. Кухонное изделие, изготовленное с применением заливочной массы по одному из пп.1-18.

20. Санитарно-техническое изделие, изготовленное с применением заливочной массы по одному из пп.1-18.

| US 20055148703 А1, 07.07.2005 | |||

| WO 2005071000 A1, 04.08.2005 | |||

| "Polymer reinforcement", "CG2NanoCoating inc.", 2007, [Найдено в Интернет]-: http://www.cg2nanocoatings.com/CG2PolymerReinforcement.pdf | |||

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ОЧИСТКИ ПРЕСС-ФОРМ | 1992 |

|

RU2057770C1 |

| US 3318826 A1, 09.05.1967 | |||

| RU 2007120213 A1, 20.01.2009 | |||

Авторы

Даты

2015-02-20—Публикация

2010-05-26—Подача