Изобретение относится к способу получения дисперсного рециклата из кварцевого композита путем измельчения формованных изделий из кварцевого композита, состоящего из полимерной матрицы и введенных в нее частиц неорганического наполнителя.

Изделия из кварцевого композита известны в различных формах. Так, например, из кварцевого композита изготавливаются кухонные мойки, полки, санитарно-технические изделия, такие как душевые лотки или душевые поддоны, а также напольные или стеновые панели, плинтусы и т.п. Эти формованные изделия состоят в основном из полимерной матрицы, например, на основе акрилата, с частицами наполнителя, заделанными в отвержденной полимерной матрице. Это могут быть частицы неорганического или органического наполнителя. В качестве такого наполнителя используется, например, кварцевый песок. Часто в полимерную матрицу вводятся также цветные пигменты, чтобы придать формованному изделию определенный цвет.

Со временем неизбежно скапливаются бывшие в употреблении формованные изделия, которые больше не требуются, либо из-за того, что они заменяются после длительного периода времени в рамках мер по обновлению или переоборудованию, либо из-за их дефектов, либо по другим причинам. Конечно, при производстве новых формованных изделий также возникает соответствующий брак, который непригоден для продажи. С расширением использования таких формованных изделий из кварцевого композита неизбежно увеличивается также количество старых изделий, которые больше не используются. Их обычно утилизируют в компаниях по утилизации отходов.

Таким образом, в основе изобретения стоит задача разработать способ, позволяющий дальнейшую переработку таких формованных изделий из кварцевого композита.

Для решения указанной задачи предлагается способ получения дисперсного рециклата из кварцевого композита путем измельчения формованных изделий из кварцевого композита, согласно которому предварительно измельченные куски формованных изделий измельчают в молотковой мельнице с получением частиц, образующих рециклат.

В способе согласно изобретению предварительно измельченные куски формованных изделий измельчают в молотковой мельнице, в процессе этого измельчения образуется достаточное количество частиц, размер которых находится в целевом диапазоне крупности, который должен иметь дисперсный рециклат. В такой молотковой мельнице измельчаемый материал измельчается путем кинетического ударно-отражательного измельчения. К ротору прикреплено большое количество подвижных молотков, которые вращаются над ротором в корпусе мельницы. Молотки ударяют по измельчаемому материалу, то есть по кускам формованных изделий, что приводит к их дроблению. Кроме того, раздробленные куски также отбрасываются к стенкам корпуса, еще больше разбиваясь при этом. За время пребывания измельчаемого материала в корпусе измельчаемый материал непрерывно испытывает удары за счет относительно высокой скорости вращения ротора и, следовательно, молотков, и еще больше измельчается. При этом образуются соответствующие мелкие частицы, значительная часть которых имеет размеры, находящиеся в диапазоне желаемой целевой крупности, или же меньшие размеры (мелкая фракция).

Неожиданно было обнаружено, что измельчаемый материал, т.е. куски формованных изделий, в достаточной степени измельчается в такой молотковой мельнице при комнатной температуре, при этом, с одной стороны, достаточно большая доля образующих рециклат частиц, имеющих желаемый гранулометрический состав, образуется всего за одну операцию измельчения, с другой стороны особым преимуществом является отсутствие комкования или брикетирования, т.е. образования крупных частиц, которые нельзя использовать в качестве рециклата, в частности, в качестве рециклата для добавления в литейную массу для производства новых изделий. В других мельницах, таких, например, как валковая мельница, измельчение происходит за счет сдвига измельчаемого материала, что означает введение высокого уровня энергии сдвига. Эта энергия сдвига предположительно приводит к нагреву раздробленных частиц, что, в свою очередь, приводит к размягчению полимерной матрицы, по крайней мере в поверхностной зоне. Поэтому отдельные частицы становятся слегка липкими, что, может быть причиной комкования или брикетирования. Теперь же неожиданно оказалось, что в молотковой мельнице такие процессы не происходят, так как там материал не подвергается напряжениям сдвига, но только подводится ударная энергия или ударно-отражательная энергия при отбрасывании к стенке корпуса. Эта энергия или подводимая энергия не приводит к чрезмерному нагреву частиц, так что неожиданно отсутствует липкость поверхности и, следовательно, не происходит комкования или брикетирования. Таким образом, измельчаемый материал может с успехом измельчаться в такой молотковой мельнице в течение более длительного времени, что, в свою очередь, приводит к достаточно большой доле частиц, размер которых в процессе измельчения находится в пределах целевого диапазона крупности.

Таким образом, предлагаемый изобретением способ впервые позволяет получать достаточно большое количество частиц, образующих рециклат, а с другой стороны обеспечивает его экономически выгодное получение. Следовательно, способ согласно изобретению обеспечивает целесообразную вторичную переработку соответствующих старых изделий из кварцевого композита с образованием дисперсного рециклата, который можно повторно использовать в качестве добавки, например, в качестве добавки в литейную массу для производства новых изделий из кварцевого композита.

В усовершенствованном варианте изобретения можно предусмотреть отделение фракции частиц, содержащей образующие рециклат частицы с максимальной целевой крупностью, с помощью сита. Согласно этому первому варианту осуществления изобретения, из молотковой мельницы через сито отбирается только фракция частиц, которая содержит частицы с размерами меньше или равными целевой крупности, включая любые очень мелкие частицы. Если, например, целевая крупность составляет 1,0 мм, то в качестве указанной фракции частиц отбираются частицы, размер которых составляет максимум 1,0 мм или меньше. Более крупные частицы остаются в молотковой мельнице и могут обрабатываться дальше, пока не будут измельчены до необходимой степени и удалены. Таким образом, здесь непосредственно происходит отбор, предпочтительно непрерывный, только целевой фракции.

При этом целевая крупность может составлять 1,0 мм, в частности 0,8 мм. Такая целевая крупность целесообразна, когда дисперсный рециклат должен применяться в качестве добавки в литейную массу для изготовления новых формованных изделий из кварцевого композита. Эта целевая крупность соответствует максимальной крупности неорганического или органического наполнителя, присутствующего в литейной массе и, следовательно, в новом продукте. Отдельные частицы рециклата частично состоят из полимерной матрицы и содержат частицы неорганического или органического наполнителя, какие присутствовали в старом перерабатываемом изделии. Теперь через частицы рециклата в литейную массу в качестве наполнителя может добавляться определенная доля "старых наполнителей", при этом выбор целевой крупности частиц рециклата гарантирует, что частицы наполнителя, вводимые через них, всегда имеют максимальную крупность зерен наполнителя, какая должна иметься в новом формованном изделии.

В отличие от этого, в варианте осуществления способа, альтернативном вышеописанному, в котором целевая фракция отбирается непосредственно из молотковой мельницы, предусматривается, что из молотковой мельницы через сито отбирается первая фракция частиц с максимальной крупностью, которая больше целевой крупности частиц, образующих рециклат, после чего в следующем просеивающем устройстве из первой фракции частиц отбирается вторая фракция частиц, содержащая образующие рециклат частицы с крупностью меньше или равной целевой крупности, и отделяется от третьей фракции частиц, содержащей частицы, размер которых больше целевой крупности. Таким образом, в этом варианте осуществления способа из молотковой мельницы отсеивается первая фракция частиц, которая является более крупной, чем собственно целевая фракция, и затем просеивается в просеивающем устройстве для отделения желаемой целевой фракции (т.е. второй фракции частиц). Следовательно, в просеивающем устройстве происходит классификация частиц рециклата первой крупной фракции частиц, отобранной из молотковой мельницы. Через сито молотковой мельницы, через которое отделяется первая фракция частиц, можно не только задать максимальную крупность первой фракции частиц, но также можно варьировать время пребывания измельчаемого материала в мельнице. Чем больше сито, т.е. отверстия в сите и, тем самым, чем больше максимальная крупность, тем меньше время пребывания измельчаемого материала в молотковой мельнице, а чем меньше сито, соответственно максимальная крупность, тем больше время пребывания измельчаемого материала в молотковой мельнице, поскольку требуется большее измельчение, чтобы пройти через сито. Это также означает, что доля мелких частиц, то есть доля частиц очень малого размера, который также значительно меньше целевой крупности целевой фракции, меняется в зависимости от размера используемого сита. При большем сите и, следовательно, более коротком времени пребывания доля мелких частиц меньше, а при меньшем сите и более длительном времени пребывания она больше.

Таким образом, согласно этому варианту способа в просеивающем устройстве собираются две отдельные фракции, а именно вторая фракция частиц, которая содержит образующие рециклат частицы, размер которых меньше или равен целевой крупности, а также третья фракция частиц, которая содержит частицы с размером больше целевой крупности. При этом вторую фракцию частиц можно использовать как конечную целевую фракцию, или же ее также можно дополнительно классифицировать, о чем еще будет говориться позднее. Третью фракции частиц также можно при желании использовать дальше, что также будет более подробно рассмотрено ниже.

В одном усовершенствованном варианте изобретения максимальная крупность первой фракции частиц может составлять 5 мм, в частности, 4 мм. Это означает, что сито молотковой мельницы имеет соответственно размер ячеек 5 мм, в частности, 4 мм, причем для классификации предпочтительно можно использовать решетчатое сито с прутковой решеткой, которое предоставляет достаточно большую рабочую поверхность, что позволяет уменьшить время пребывания частиц в молотковой мельнице. Хотя в принципе возможна максимальная крупность <4 мм, но в этом случае значительно возрастает доля мелких частиц, то есть доля частиц, размер которых значительно меньше целевой крупности.

Здесь также целевая крупность должна составлять 1,0 мм, в частности, 0,8 мм. Это справедливо, в частности, когда частицы рециклаты будут добавляться в качестве добавки в литейную массу из кварцевого композита для изготовления новых формованных изделий. Опять же, и в этом варианте способа целевая крупность по существу соответствует максимальной крупности неорганических или органических наполнителей, присутствующих в новом формованном изделии.

Как указывалось, в этом втором варианте способа по изобретению получают третью фракцию частиц, содержащую частицы, размер которых превышает максимальную целевую крупность частиц второй фракции. Предпочтительно возвращать эту третью фракцию частиц в молотковую мельницу для дополнительного измельчения. Это означает, что эти, еще слишком крупные, частицы снова обрабатываются в молотковой мельнице и измельчаются до тех пор, пока они не приобретут размер, который находится в диапазоне целевой крупности или меньше, чтобы на следующем этапе просеивания в просеивающем устройстве они попали во вторую фракцию частиц. Таким образом, третья фракция частиц возвращается в процесс, что также может происходить несколько раз, так что, исходя из заданного количества наполнителя в кусках формованных изделий, можно достичь выхода дисперсного рециклата почти 100%.

Как описано выше, измельченные частицы первой фракции частиц подаются из молотковой мельницы на просеивающее устройство, соответственно частицы третьей фракции частиц из просеивающего устройства снова возвращаются в молотковую мельницу. Это перемещение может быть реализовано вручную, то есть оператор вручную транспортирует материал от молотковой мельницы к просеивающему устройству или, соответственно, от просеивающего устройства к молотковой мельнице и оставляет там.

Однако предпочтительно осуществляется автоматическая транспортировка по соответствующему транспортирующему устройству. Так, подобное транспортирующее устройство для перемещения первой фракции частиц может представлять собой, например, ленточный конвейер, например, Z-образный конвейер, который проводит первую фракцию частиц от молотковой мельницы к просеивающему устройству. Использование Z-образного конвейера целесообразно, так как в молотковой мельнице первая фракция частиц преимущественно отводится вниз, а подается на просеивающее устройство сверху, при этом соответствующие вторая и третья фракции частиц, в свою очередь, отводятся предпочтительно снизу.

Для транспортировки третьей фракции частиц от просеивающего устройства обратно на молотковую мельницу также можно предусмотреть ленточный конвейер, например, вибролоток или подобное.

Если, например, транспортировка третьей фракции частиц производится вручную, то третью фракцию можно собрать, например, в сборную емкость соответствующего размера, например, в мягкий контейнер "биг-бэг", а затем заполненную сборную емкость транспортировать с использованием соответствующего транспортирующего средства, например, погрузчика или подобного, к молотковой мельнице, например, к начинающейся у пола конвейерной ленте, по которой подаваемый измельчаемый материал перемещается вверх к загрузочному устройству молотковой мельницы.

Режим работы как молотковой мельницы, так и просеивающего устройства в принципе может быть непрерывным, то есть в молотковую мельницу непрерывно подаются предварительно измельченные куски формованных изделий и, если это предусмотрено, частицы третьей фракции частиц, и частицы непрерывно отбираются и также непрерывно подаются на просеивающее устройство, где они непрерывно разделяются на соответствующие фракции. Таким образом, такой непрерывный процесс может осуществляться с очень высокой производительностью. Альтернативно этому можно, конечно, предусмотреть и прерывистый процесс, в ходе которого перерабатывается только определенное количество измельчаемого материала без непрерывного дополнительного подвода нового измельчаемого материала. Это реализуется только в том случае, когда введенный измельчаемый материал перерабатывается полностью.

Как было описано, в просеивающем устройстве из первой фракции частиц через сито отделяют вторую фракцию частиц, причем сито может представлять собой сетчатое сито или подобное. Эта вторая фракция частиц содержит частицы, максимальная крупность которых соответствует целевой крупности, но размер может быть также меньше и значительно меньше, то есть вторая фракция частиц содержит также соответствующую высокую долю мелочи, то есть очень мелких частиц очень малого размера. Если целевая крупность составляет, например, 1,0 мм или 0,8 мм, то во второй фракции содержатся также частицы размером всего 0,2 мм, 0,1 мм или еще меньше, вплоть до порошкообразных частиц, которые в конечном счете больше не считаются гранулятом. В принципе, вторая фракция частиц, т.е. целевая фракция, также может содержать мелкую фракцию, например, в качестве добавки к литейной массе. Однако, если мелкая фракция нежелательна, в целесообразном усовершенствованном варианте изобретения предусматривается, в просеивающем устройстве или в дополнительном просеивающем устройстве, образование и отбор из второй фракции частиц с использованием сита четвертой фракции частиц с максимальной крупностью, которая меньше целевой крупности, так что остается и отбирается пятая фракция частиц, содержащая образующие рециклат частицы. Таким образом, в просеивающем устройстве на втором уровне просеивания осуществляется дальнейшая классификация второй фракции частиц. Она разделяется на четвертую фракцию частиц, которая содержит нежелательные мелкие частицы, подлежащие удалению, и пятую фракцию частиц, которая в таком случае соответствует конечной целевой фракции. В этом случае максимальная крупность четвертой фракции частиц, то есть мелкой фракции, задается дополнительным ситом, например, сетчатым ситом, так что эта четвертая фракция содержит только частицы, имеющие эту крупность, или еще более мелкие. Таким образом, конечная пятая фракция частиц, т.е. целевая фракция, содержит только частицы рециклата, размер которых находится в диапазоне между целевой крупностью и максимальной крупностью частиц этого второго уровня просеивания. В итоге целевая фракция совсем не содержит или содержит только незначительную долю мелких частиц, что может быть выгодным в отношении реологических свойств литейной массы, к которой добавляют частицы рециклата. Если оба уровня просеивания реализуются в общем просеивающем устройстве, то предусматриваются соответствующие последовательные ступени просеивания. Если используются два отдельных просеивающих устройства, их можно, например, соединить посредством транспортирующего устройства, с помощью которого вторая фракция частиц автоматически транспортируется ко второму просеивающему устройству.

Максимальная крупность четвертой фракции частиц должна составлять 0,1 мм, в частности, 0,2 мм. Чем больше эта максимальная крупность, тем меньше интервал размеров конечных частиц рециклата.

Согласно изобретению, для просеивания первой фракции частиц и/или для просеивания второй фракции частиц применяются сетчатые сита, имеющие заданный размер ячеек, который обеспечивает соответствующее разделение и классификацию фракций.

Особенно предпочтительно в качестве исходного материала для способа согласно изобретению использовать куски формованных изделий, которые содержат введенные в полимерную матрицу частицы неорганического и/или органического наполнителя в количестве ≥ 60 весовых процентов (вес.%), в частности, ≥ 65 вес.%. Таким образом, куски формованных изделий должны содержать частицы неорганического и/или органического наполнитель в минимальной доле не менее 60 вес.%, а предпочтительно выше. Это означает, что доля полимерной матрицы не должна быть слишком большой, так как целью является возврат наполнителей, в частности, через рециклат, т.е. добавление рециклированных наполнителей в литейную массу для производства новых формованных изделий.

В дополнение к измельчению композиционных материалов разной окраски описанный способ можно также с успехом использовать для измельчения в молотковой дробилке кусков формованных изделий по существу одного цвета. В результате дисперсный рециклат целевой фракции в итоге может иметь однородный цвет. Как уже говорилось, формованные изделия, в том числе формованные изделия из вторичного сырья обычно содержат цветные пигменты, придающие им индивидуальный цвет. Эти цветные пигменты в рамках нового производственного процесса обычно добавляют в литейную массу в виде пигментной пасты. Поскольку новые изделия также должны иметь определенный цвет, и поскольку дисперсный рециклат также неизбежно содержит цветные пигменты, необходимо следить за тем, чтобы дисперсный рециклат не изменял целевой цвет нового формованного изделия, который определяется пигментной пастой. Поэтому в соответствии с изобретением предпочтительно измельчать вместе только однотипные, т.е. одноцветные куски формованных изделий, чтобы частицы рециклата имели однородный цвет. Конечно, куски формованных изделий не обязательно должны быть полностью идентичными по цвету, напротив, можно также обрабатывать вместе куски формованных изделий, слегка различающиеся по цвету, например, антрацитово-серые формованные изделия вместе с черными формованными изделиями и т.п., при этом, естественно, окончательный смешанный цвет определяется в конечном счете соотношением количества формованных изделий разной окраски.

Предварительно измельченные, обычно имеющие неправильную форму куски формованных изделий предпочтительно должны иметь максимальную длину примерно 40 см, в частности, примерно 30 см. При этом куски формованных изделий получают либо путем ручного дробления перерабатываемых формованных изделий, либо путем подходящего процесса предварительного измельчения, например, с помощью валкового катка в контейнере или подобном, где формованные изделия соответственно дробятся тяжелым валком.

Сами куски формованных изделий можно подавать на молотковую мельницу вручную или автоматически с помощью транспортирующего устройства, такого как конвейерная лента.

В качестве формованных изделий, которые будут обрабатываться, можно использовать различные формованные изделия из кварцевого композита. Предпочтительно обрабатывать такие формованные изделия, которые соответствуют изделиям, которые будут в дальнейшем производиться, поскольку состав материала старых формованных изделий по существу соответствует составу новых изготавливаемых формованных изделий. Таким образом, если в качестве новых формованных изделий производят кухонные мойки, то в соответствии с изобретением в качестве старых формованных изделий в рамках способа по изобретению также должны использоваться кухонные мойки. Если такие кухонные мойки изготовлены из литейной массы разного состава, т.е. кухонные мойки состоят из разных композиционных материалов, допустимо также использовать для получения рециклата, добавляемого в литейную массу, только такие старые кухонные мойки, у которых состав материала соответствует составу производимых новых кухонных моек. Однако эта дополнительная спецификация не является строго обязательной.

Помимо самого способа, изобретение относится также к дисперсному рециклату, полученному описанным выше способом.

Кроме того, изобретение относится к применению вышеописанного дисперсного рециклата в качестве добавки в литейную массу для получения формованного изделия из кварцевого композита, в частности, кухонной мойки.

Наконец, изобретение относится к формованному изделию из кварцевого композита, в частности, кухонной мойке, полученному с использованием вышеописанного дисперсного рециклата.

Другие преимущества, признаки и детали изобретения выявляются из описываемых далее примеров осуществления, а также из чертежей. На чертежах:

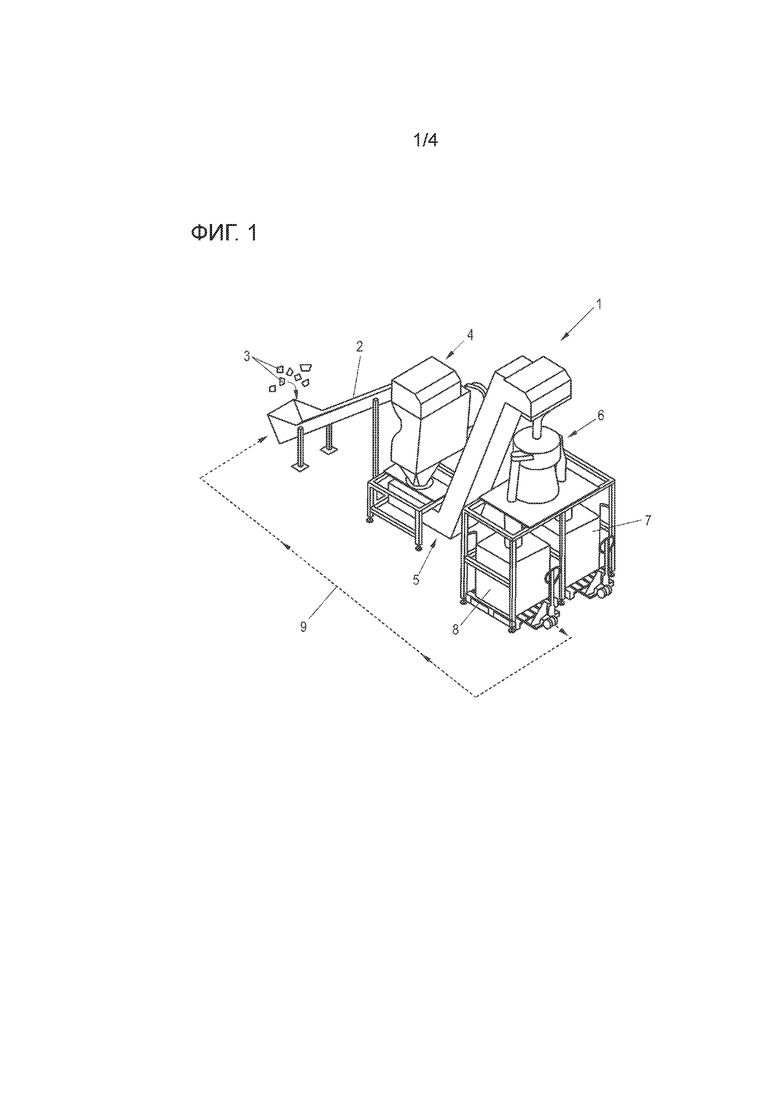

На фиг. 1 показано устройство 1 для получения дисперсного рециклата из кварцевого композита. Устройство 1, которое показано чисто схематически, включает первое транспортирующее устройство 2, например, ленточный конвейер, и на это транспортирующее устройство 2 подаются предварительно измельченные куски 3 формованных изделий. Эти предварительно измельченные куски 3 формованных изделий представляют собой раздробленные фрагменты формованного изделия из кварцевого композита и состоят, как и это формованное изделие, из полимерной матрицы с введенными в нее частицами неорганического и/или органического наполнителя и обычно также цветными пигментами. Формованные изделия, измельченные для образования кусков 3 формованных изделий, представляют собой, например, кухонные мойки, которые больше не используются или непригодны для использования.

По первому транспортирующему устройству 1 куски 3 формованных изделий подаются в молотковую мельницу 4, где они измельчаются вращающимся молотком или ударным инструментом. При этом куски 3 формованных изделий разбиваются вращающимися молотками, то есть процесс измельчения происходит за счет внесения ударной энергии в сочетании с тем, что измельченные куски из-за относительно высокой скорости вращения ротора и, соответственно, молотков, составляющей несколько десятков метров с секунду, ударяются о стенки мельницы, где они также дробятся.

В молотковую мельницу встроено сито, детально не показанное, с помощью которого можно отделить первую фракцию частиц с максимальной крупностью, превышающей целевую крупность частиц, образующих рециклат. То есть, через это сито, например, сито с прутковой решеткой, проходят частицы, размер которых соответствует максимальной крупности, задаваемой ситом, или меньше, чем эта максимальная крупность. Частицы, не прошедшие сквозь сито, остаются в молотковой мельнице и подвергаются ударам дальше и, следовательно, измельчаются до тех пор, пока не смогут пройти сквозь сито.

Затем первая фракция частиц на втором транспортирующем устройстве 5, в показанном примере Z-образном конвейере с соответствующей конвейерной лентой, перемещается к просеивающему устройству 6 и подается на просеивающее устройство 6. Там первая фракция частиц просеивается на по меньшей мере одном уровне просеивания, чтобы образовать вторую фракцию частиц, которая содержит образующие рециклат частицы. Эти частицы второй фракции имеют размер, который меньше или равен целевой крупности. Кроме того, образуется третья фракция частиц, которая содержит частицы с размером больше целевой крупности. Таким образом, в просеивающем устройстве 6 происходит классификация относительно крупной первой фракции частиц, чтобы образовать, с одной стороны, некоторый объем частиц, содержащих частицы, размер которых в конечном итоге находится в целевом диапазоне крупности или меньше, и сформировать третью фракцию частиц, содержащую частицы, размер которых больше, чем у этого количества частиц целевого размера.

Вторая фракция частиц в показанном примере осуществления вводится из просеивающего устройства 6 в приемную емкость 7, предусмотренную для отвода, например, на показанном погрузчике, и там накапливается, пока не будет достигнут определенный уровень заполнения, после чего эту вторую фракцию частиц окончательно отводят и подают на дальнейшее применение, например, в качестве добавки в литейную массу для изготовления новых кухонных моек.

Третью фракцию частиц также собирают в подходящей приемной емкости 8. Поскольку эта третья фракция частиц состоит из частиц, не соответствующих диапазону целевой крупности, т.е. их размер все еще слишком велик, их направляют на первое транспортирующее устройство 2, как показано пунктирной линией 9, указывающей путь транспортировки, и снова подают в молотковую мельницу 4 для повторного измельчения. Таким образом, происходит возврат слишком крупной третьей фракции частиц. В результате нового измельчения достаточно большая доля частиц дополнительно измельчается, так что эти частицы находятся в целевом диапазоне размеров и в дальнейшем попадают во вторую фракцию частиц. Это возвращение третьей фракции частиц на первое транспортирующее устройство 2 может осуществляться вручную, например, путем буксировки показанного здесь погрузчика, с помощью которого можно перемещать емкость 8. В качестве альтернативы, вместо приемной емкости 8 можно предусмотреть дополнительное транспортирующее устройство, например, вибрационный желоб или конвейерную ленту, на которую падают или подаются частицы третьей фракции, чтобы они автоматически возвращались к первому транспортирующему устройству 2.

Конечно, вместо показанной приемной емкости 7 вторая фракция частиц, т.е. целевая фракция, также может быть помещена на конвейерное транспортирующее устройство, такое как конвейерная лента, на котором ее транспортируют, например, на удаленную станцию упаковки или подобное.

Как описано выше, в показанном примере осуществления просеивающее устройство 6 имеет всего один уровень просеивания, посредством которого первая фракция частиц разделяется на вторую и третью фракции частиц. Как было указано, вторая фракция частиц содержит частицы, размер которых не превышает целевую крупность, но, разумеется, может быть и меньше, вплоть до мелкой фракции с минимальной крупностью, то есть с размером частиц менее 0,2 или 0,1 мм. Эта мелкая фракция может оставаться во второй фракции частиц, если она не будет мешать последующей обработке. Однако при необходимости ее также можно удалить. Для этого просеивающее устройство имеет второй уровень просеивания, на котором вторая фракция частиц снова просеивается, чтобы образовать четвертую фракцию частиц, содержащую только мелочь, и пятую фракцию частиц, которая в таком случае является конечной целевой фракцией. Этот дополнительный уровень просеивания, который, как и первый уровень просеивания, реализуется посредством сетчатого сита и т.п., задает максимальную крупность частиц, которая меньше целевой крупности. Таким образом, четвертая фракция частиц, т.е. мелкая фракция, содержит только частицы, которые имеют эту максимальную крупность или меньше нее, т.е. всю мелочь вплоть до порошка. Напротив, пятая фракция частиц содержит только частицы, размер которых меньше или равен целевой крупности и больше, чем эта максимальная крупность на втором уровне просеивания. Затем четвертую и пятую фракции частиц соответственно отводят. Тогда как пятую фракцию частиц, то есть целевую фракцию, направляют на дальнейшую переработку, четвертую фракцию частиц, то есть фракцию мелочи, можно выбросить. Таким образом, в устройстве, показанном на фиг. 1, вместо одной приемной емкости 7 предусмотрены две такие емкости. В одну приемную емкость попадает четвертая фракция частиц, т.е. мелкая и очень мелкая фракция, а в другую приемную емкость попадает последняя пятая фракция частиц.

Максимальная крупность частиц первой фракции, задаваемая ситом молотковой мельницы 4, составляет, например, 5 мм, в частности, 4 мм. Ширина зазора сита не должна быть меньше, иначе мелкая фракция в процессе измельчения будет слишком крупной.

Целевая крупность, задаваемая первым уровнем просеивания просеивающего устройства 6, должна составлять примерно 1,0 мм, предпочтительно примерно 0,8 мм.

Максимальная крупность частиц, которая определяет мелкую фракцию, должна составлять примерно 0,1 мм, предпочтительно примерно 0,2 мм. Это означает, что крупность частиц, составляющих конечную четвертую фракцию частиц, т.е. целевую фракцию, в конечном счете составляет от ≤ 1,0 мм до > 0,1 мм, предпочтительно от ≤ 0,8 мм до > 0,2 мм.

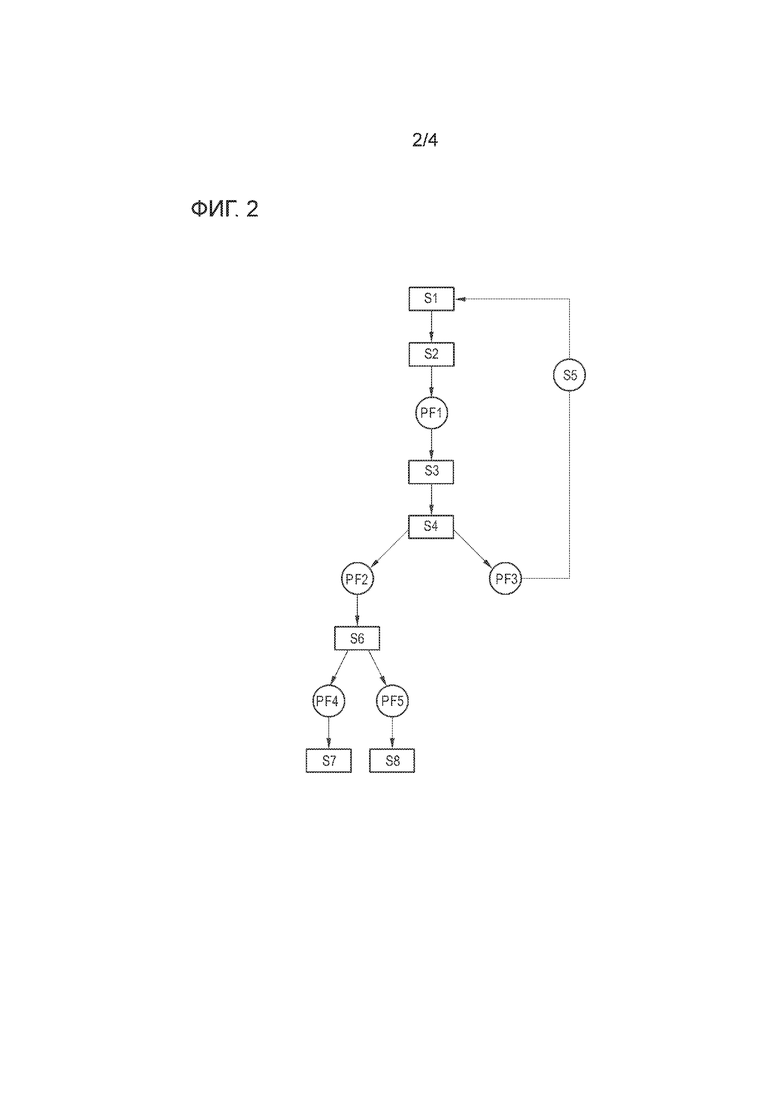

На фиг. 2 представлена блок-схема, иллюстрирующая основы отдельных технологических этапов, а также образующиеся фракции частиц.

На этапе S1 измельчаемый материал, то есть предварительно измельченные куски 3 формованных изделий, подается на первое транспортирующее устройство 2 и проводится в молотковую мельницу 4.

На этапе S2 подаваемый измельчаемый материал измельчается в молотковой мельнице 2. В результате этого измельчения образуется первая фракция PF1 частиц.

Затем указанную первую фракцию PF1 частиц отбирают из молотковой мельницы на этапе S3 через сито молотковой мельницы 4 и на втором транспортирующем устройстве 5 проводят к просеивающему устройству 6 и вводят в него.

На этапе S4 первую фракцию PF1 частиц просеивают в просеивающем устройстве 6, при этом образуются вторая фракция PF2 частиц и третья фракция PF3 частиц. Для этого просеивающее устройство 6 имеет первое сито, образующее первый уровень просеивания, например, сетчатое сито или подобное, которое задает целевую крупность. Она составляет, например, 1,0 мм, или 0,9 мм, или 0,8 мм, в зависимости от того, какой должна быть максимальная целевая крупность конечного рециклата. Таким образом, вторая фракция PF2 частиц содержит частицы с размером меньше или равным целевой крупности, например, 1,0 мм или 0,8 мм.

Напротив, третья фракция PF3 частиц содержит только частицы, размер которых больше целевой крупности, то есть размером больше 1,0 мм или 0,8 мм. Затем эту третью фракцию PF3 частиц на этапе S5 автоматически направляют обратно, например, по транспортирующему устройству, на первое транспортирующее устройство 2, так что она снова подается на этапе S1 в молотковую мельницу 4, где эти еще довольно крупные частицы измельчаются снова и возвращаются в цикл измельчения и просеивания.

Вторая фракция PF2 частиц содержит, как уже говорилось, частицы, размер которых меньше или, максимум, равен целевой крупности. Таким образом, она также включает соответствующую долю мелких частиц, т.е. частиц гораздо меньшего размера. Чтобы отделить эту мелкую фракцию, вторую фракцию PF2 частиц, просеивают, как представлено этапом S6, с помощью просеивающего устройства 6 на втором уровне просеивания с помощью второго сита, например, сетчатого сита или подобного, чтобы образовать четвертую фракцию PF4 частиц и пятую фракцию PF5 частиц. Размер ячеек сита на этом втором уровне просеивания задает, в свою очередь, максимальную крупность частиц, например, 0,1 мм или 0,2 мм, который обеспечивает отсеивание нежелательной мелочи. Таким образом, четвертая фракция PF4 частиц содержит только очень мелкие частицы, которые образуют мелкую фракцию.

Напротив, пятая фракция PF5 частиц содержит только частицы, размер которых находится в желаемом диапазоне крупности, который ограничен сверху целевой крупностью, то есть предпочтительным размером частиц, а снизу максимальной крупностью, с которой начинается мелкая фракция. Таким образом, пятая фракция PF5 частиц содержит, например, только частицы размером от >0,2 мм до ≤0,8 мм.

На этапе S7 отбирается четвертая фракция частиц, которую можно, например, выбросить, если мелкая фракция не может быть повторно использована каким-либо иным способом. С другой стороны, конечная пятая фракция PF5 частиц, которая может дополнительно перерабатываться как рециклат, отбирается затем на этапе S6, например, после того, как она будет собрана в приемной емкости, или с помощью транспортирующего устройства или подобного.

В рамках исследований в молотковой мельнице измельчали различные кварцевые композитные материалы и определяли результат размола.

В первом опыте исследовали характеристики измельчения трех разных составов кварцевого композита. Исходным материалом были три кухонные мойки из кварцевого композита производства настоящего Заявителя, которые состояли из разных кварцевых композитов.

Одна мойка была изготовлена из материала производства Заявителя, известного под торговой маркой Cristalite®, вторая мойка из материала производства Заявителя, известного под торговой маркой Cristadur®, и третья мойка из материала производства Заявителя, известного как Cristadur® Green Line.

Мойка из материала Cristadur® помимо полимерного связующего на основе ММА, образующего полимерную матрицу, и цветных пигментов содержала также неорганический наполнитель в виде кварцевого песка в количестве 68-75 вес.%.

Мойка из материала Cristalite® помимо полимерной связующей матрицы и цветных пигментов содержала также неорганический наполнитель в виде кварцевого песка в количестве 70-75 вес.%.

Из моек формировались куски формованных изделий, т.е. мойки предварительно измельчали, при этом длина раздробленных кусков не превышала 30 см. Чтобы можно было перерабатывать достаточное количество измельченного материала, было раздроблено несколько одинаковых моек каждого типа.

Для дробления измельчаемого материала использовалсь молотковая мельница фирмы Gebr. Jehmlich GmbH, тип HM 672, работающая по ударно-отражательному принципу. Вращающиеся молотки бьют по измельчаемому материалу в камере измельчения. По достижении требуемой тонкости размола измельчаемый материал покидает камеру измельчения через сито с прутковой решеткой. Сито с прутковой решеткой имело зазор шириной 4 мм, что ограничивает долю более крупных частиц, проходящих сквозь сито.

В этой молотковой мельнице измельчали каждый измельчаемый материал для разных типов материала. Измельчение продолжалось до тех пор, пока весь имеющийся подлежащий измельчению материал не был размолот.

Результаты по распределению частиц по размерам для трех разных измельчаемых материалов представлены на фиг. 3.

По оси абсцисс указан размер частиц в мм, а по оси ординат - соответствующая доля в весовых процентах.

Кривая, обозначенная I, показывает распределение частиц по размерам для материала Cristalite®, кривая II распределение для материала Cristadur®, и кривая III распределение для материала Cristadur® Greenline.

Оказалось, что полученный измельченный материал для всех исследуемых составов имеет сопоставимое гранулометрическое распределение. В интервале примерно 3,0-1,0 мм имеется первый пик, а второй пик возникает в интервале 0,3-0,06 мм.

Комкования или брикетирования соответствующего материала в молотковой мельнице не происходило ни с одним из исследованных материалов, что означает, что можно было измельчить и удалить через сито весь подаваемый измельчаемый материал.

Для изготовления новых формованных изделий, то есть новых кухонных моек из материалов Cristalite® или Cristadur® предпочтительно использовались неорганические наполнители, то есть в основном кварцевый песок с максимальной крупностью около 0,8 мм. Поэтому, как показано выше, из полученного измельченного материала подходит соответствующая фракция частиц с размером ≤ 0,8 мм.

Выход измельченного материала из испытаний на измельчение, показанных на графике выше, с размером частиц ≤ 0,8 мм приведен в таблице ниже.

Таким образом, каждый материал уже при первой операции размола можно измельчить до такой степени, что он уже будет содержать достаточно высокую долю частиц, имеющих определенный целевой размер или меньший размер.

В следующем опыте исследовалось, в частности, влияние выходного отверстия на время пребывания материала в мельнице и результирующее гранулометрическое распределение измельчаемого материала. Эксперименты проводили на молотковой мельнице HA800 фирмы Erdwich Zerkleinsystems GmbH с регулируемым выпускным зазором для выгрузки продукта, а не с решетчатым ситом. Ширина выпускного зазора составляла 3 мм. За счет того, что для выпуска продукта имелся всего один выпускной зазор с меньшей шириной отверстия, время пребывания материала в мельнице значительно увеличилось. Результаты показаны на фиг. 4.

По оси абсцисс снова отложен размер частиц в мм, т.е. крупность, а соответствующий весовой процент измельченного материала снова показан по оси ординат. Кривая I показывает профиль размера частиц для решетчатого сита с ячейками 4 мм, а кривая II профиль размера частиц для отверстия выходной щели 3 мм.

Видно, что при использовании решетчатого сита с ячейками 4 мм в молотковой мельнице HM 672 фирмы Jehmlich доля частиц с размером от 4,0 до 0,5 мм значительно больше, чем показывает кривая II для молотковой мельницы HM800 от Erdwich с выходным отверстием 3 мм. Эти соотношения меняются на обратные, начиная с размера частиц около 0,5 мм, что означает, что доля мелочи при неизбежно более длительном времени измельчения в случае единственного выпускного отверстия 3 мм значительно больше, чем при измельчении с использованием решетчатого сита, когда материал удаляется намного раньше и, таким образом, время пребывания значительно короче.

Если здесь также учитывать фракцию частиц с размером≤0,8 мм, то при измельчении с одним выходным зазором и, как результат, при более длительным времени пребывания материала в молотковой мельнице, наблюдается увеличение выхода частиц с размерами в целевом диапазоне, согласно указанному выше графику до 90%. Однако это также сопровождается значительным увеличением доли мелкодисперсного материала, при этом мелкодисперсным материалом можно считать, например, частицы размером ≤0,2 мм. Если слишком высокое содержание мелких частиц нежелательно, размер сита не должен быть слишком маленьким.

Как уже было описано в связи с фигурами 1 и 2, в просеивающем устройстве 6 просеивается первая фракция частиц, отобранная из молотковой мельницы 4. Образуются вторая и третья целевые фракции, при этом третья целевая фракция содержит, как описано, частицы с размером больше целевой крупности частиц рециклата. Эта третья фракция частиц может быть снова возвращена в молотковую мельницу 4 для повторного измельчения.

В следующем опыте исследовалась эффективность второй операции измельчения в отношении выхода подходящего измельченного материала, то есть, измельчаемый материал сначала измельчали в молотковой мельнице и затем первую фракцию частиц классифицировали в просеивающем устройстве, после чего третью фракцию частиц возвращали в молотковую мельницу и измельчали второй раз и затем снова классифицировали в просеивающем устройстве. При этом исследовали кварцевый композитный материал типа Cristalite®.

Результаты показаны на фиг. 5. Здесь снова по оси абсцисс нанесено распределение частиц по размерам в мм, а по ординате соответствующая процентная доля.

Кривая I показывает распределение частиц по размерам, или гранулометрическое распределение после первой операции измельчения, кривая II распределение частиц по размерам, или гранулометрическое распределение после второй операции измельчения, и кривая III распределение после обеих операций измельчения.

На первом этапе измельчения получается распределение частиц по размерам, при котором значительная часть частиц уже находится в целевом диапазоне размеров, т.е.≤0,8 мм.

На втором этапе измельчения полученный на первом этапе измельчения объем частиц, размер которых >0,8 мм, снова измельчается в молотковой мельнице, то есть снова подается надрешеточный продукт с первого этапа измельчения. Как видно из кривой II, на этом этапе измельчения получается также фракция частиц с размерами <0,8 мм, а также фракция частиц, по-прежнему содержащая более крупные частицы. Однако степень измельчения на этой второй операции измельчения меньше, чем при первой операции измельчения.

Однако оказалось, что благодаря возврату надрешеточного продукта, то есть третьей фракции, в соответствии с описанием предыдущей фигуры, достигается новый выход частиц в целевом диапазоне крупности.

Это также видно из кривой III, которая показывает эффективное гранулометрическое распределение после двух циклов измельчения. Подавляющая часть измельченного материала, полученного после двух операций измельчения, уже находится в желаемом диапазоне крупности ≤ 0,8 мм, и в основном в желаемом диапазоне размеров зерен 0,8-0,2 мм. Это означает, что за счет многократного повторного использования надрешеточного продукта, т.е. третьей фракции частиц, можно достичь непрерывного увеличения выхода почти до 100%.

В дополнение к экспериментам с использованием молотковой мельницы согласно изобретению был также исследован другой процесс измельчения формованных изделий из кварцевого композита. Здесь было реализовано многоступенчатое измельчение с использованием валковой дробилки и валковой мельницы. Измельчение проводили в четыре ступени.

На первой ступени измельчения предварительно измельченные куски формованных изделий с максимальной длиной 30 см разбивали с помощью щековой дробилки типа ВВ 400/250 фирмы Merz Auffertigungstechnik GmbH, зазор дробилки составлял 20 мм.

На второй ступени измельчения подлежащий измельчению материал, отобранный с первой ступени измельчения через зазор дробилки, измельчали в валковой дробилке с пирамидальным кулачковым профилем типа WBG 5/4 от Merz Auffertigungstechnik GmbH; зазор дробилки составлял здесь 1,0 мм.

Измельчаемый материал со второй ступени измельчения, который прошел через зазор дробилки, т.е. мелкую фракцию со второй ступени измельчения, затем дополнительно измельчали в валковой мельнице WBP 6/4 от Merz Auffertigungstechnik GmbH, зазор был установлен на уровне 1,5 мм.

Затем на четвертой ступени измельчения измельчаемый материал, который прошел через зазор на третьей ступени измельчения, т.е. полученные там мелкие фрагменты, затем снова измельчали в валковой мельнице, но в этом случае зазор дробилки был установлен на уровне 0,5 мм.

Результаты отдельных измельчений были классифицированы по размеру частиц, результаты показаны на фиг. 6.

Кривая I показывает гранулометрическое распределение измельченного материала, полученного на первой ступени измельчения. Кривая II показывает гранулометрическое распределение измельченного материала, полученного на второй ступени измельчения. Кривая III показывает гранулометрическое распределение измельченного материала, полученного на третьей ступени измельчения. Кривая IV показывает гранулометрическое распределение измельченного материала, полученного на четвертой ступени измельчения.

На первой ступени измельчения куски формованных изделий из-за большого зазора дробилки измельчаются только грубо, видно, что здесь практически не образуется фракция частиц, которая находится в целевом диапазоне крупности, т.е. предпочтительно ≤0,8 мм. Выход частиц рециклата целевого размера составляет здесь всего около 0,3% от общего количества введенного материала.

На второй ступени измельчения измельчается только часть, полученная на первой ступени измельчения и прошедшая через зазор дробилки. Видно, что на второй ступени возможно дальнейшее измельчение, но и здесь присутствует лишь очень незначительная доля частиц, размер которых находится в целевом диапазоне≤0,8 мм. Выход частиц размером≤0,8 мм составил около 5,9%.

Затем фракцию измельчаемого материала, которая прошла через зазор дробилки на второй ступени измельчения, измельчали на третьей ступени измельчения в валковой мельнице с шириной щели 1,5 мм. Результат показан кривой III.

Здесь также наблюдается высокий пик в диапазоне крупности примерно 2,5-8 мм, почти весь материал находится в этом диапазоне. Напротив, здесь была получена лишь небольшая часть частиц, которая находится в диапазоне целевых размеров≤0,8 мм.

Затем на четвертой ступени измельчения фракцию частиц, которая прошла через зазор дробилки на третьей ступени измельчения, снова измельчали в валковой мельнице, но уже с меньшим зазором дробилки 0,5 мм. Результат измельчения показан кривой IV. Здесь наблюдается более широкое распределение по размерам в диапазоне ≤2,5 мм, что означает, что имело место дальнейшее измельчение. Доля частиц в целевом диапазоне размеров ≤0,8 мм также увеличивается. Тем не менее, выход материала с целевым диапазоном размеров составляет всего около 46%. Кроме того, установлено, что доля более крупного материала несколько увеличилась по сравнению с третьей ступенью измельчения. Это объясняется брикетированием, которое имеет место при этом процессе измельчения, включающем сдвиговые напряжения. Слипшийся брикетированный материал имеет более высокую крупность, чем исходный материал с третьей ступени измельчения.

Таким образом, в конце четырехступенчатого процесса измельчения может быть использована только часть первоначально подаваемого материала, поскольку количество измельчаемого материала, перерабатываемого на отдельных ступенях измельчения, непрерывно уменьшалось, так как дальнейшей обработке подвергалась только часть, прошедшая через соответствующее сито или зазор. Для того чтобы получить измельченный материал, который приводит к более или менее приемлемому выходу, в данном случае необходимо было прежде провести три процесса измельчения. Материал, подаваемый на эту четвертую ступень измельчения, уже имел поразительно малый максимальный размер частиц, что является следствием третьей ступени измельчения с зазором дробилки 1,5 мм. Даже при измельчении этого уже заранее очень сильно измельченного материала (как уже упоминалось, исходным материалом были куски формованных изделий длиной около 30 см, подаваемые на первую ступень измельчения) достигается выход всего около 46%, т.е. более половины полученного измельченного материала не соответствует целевому диапазону крупности.

Кроме того, с одной стороны, уже на третьей, а с другой стороны, также и на четвертой ступени измельчения наблюдалось комкование или брикетирование измельчаемого материала, т.е. композитного гранулята, что в конечном итоге приводит к значительному ухудшению выхода материала с целевым диапазоном размеров частиц. Это комкование или брикетирование происходит, как уже объяснялось, в результате слипания материала, подвергаемого в валковой мельнице напряжению сдвига, что приводит к сильному нагреву и размягчению полимерной матрицы, т.е. смоляного связующего, и, следовательно, к слипанию частиц.

Напротив, способ согласно изобретению позволяет за один этап измельчения получить из крупных, предварительно измельченных кусков формованных изделий, предпочтительно с длиной максимум 30 см, довольно большую долю целевых частиц, т.е. фракцию с частицами размером, например, ≤1,0 мм или ≤0,8 мм, в зависимости от того, как определена максимальная целевая крупность. Кроме того, способ согласно изобретению выгоден тем, что не происходит брикетирования, т.е. комкования, то есть материал, размеры частиц которого не соответствует целевому диапазону крупности, может быть без проблем измельчен снова. Также можно проводить непрерывный, более длительный процесс измельчения, поскольку ударная нагрузка на измельчаемый материал не приводит к большому потреблению энергии, в отличие от напряжения сдвига, используемого, например, в мельницах описанного выше типа в процессе измельчения.

Таким образом, с предлагаемым изобретением способом с использованием молотковой мельницы можно осуществить эффективное и экономически выгодное производство дисперсного рециклата из кварцевого композита.

Получение рециклата, который, как уже говорилось, предпочтительно имеет максимальную крупность, которая соответствует максимальной крупности неорганического или органического наполнителя, например, кварцевого песка, используемого при первичном изготовлении формованного изделия, в частности, кухонной мойки, является очень простым. Нужно только предварительно обработать частицы рециклата перед введением в литейную массу. Как описано выше, частицы рециклата содержат также некоторую долю полимерной связующей матрицы, то есть акриловой матрицы, которая, если в литейную массу вводить не обработанные заранее частицы рециклата, несколько набухает в содержащемся там мономерном акрилате, что ведет к повышению вязкости литейной массы. Во избежание изменения реологических свойств литейной массы или промежуточного продукта, например, пигментной пасты, к которой может добавляться рециклат, частицы рециклата должны только предварительно набухнуть подходящим количеством мономерного акрилата. Поэтому в гранулы рециклата добавляется соответствующее количество мономерного акрилата, чтобы частицы могли набухать, причем набухание обычно завершается не позднее чем через 24 часа. Ход набухания можно отслеживать реологически.

Затем предварительно обработанные таким способом частицы рециклата добавляются в литейную массу либо напрямую как самостоятельный промежуточный продукт, либо добавляются, например, в пигментную пасту, которая затем вводится в литейную массу. Затем литейная масса может обрабатываться как обычная литейная масса с получением фасонного литья, но она содержит значительную долю рецикловых, т.е. повторно используемых, наполнителей.

Хотя в примере в просеивающем устройстве 6 как первая фракция частиц разделяется на фракции PF2 и PF3, так и вторая фракция PF2 частиц также разделяется на фракции PF4 и PF5, т.е. предусмотрены две ступени просеивания, для разделения фракции PF2 на фракции PF4 и PF5 можно также использовать отдельное дополнительное просеивающее устройство, в которое вторая фракция PF2 частиц подается по транспортирующему устройству из просеивающего устройства 6.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОГАЩЕННОГО ПЛАСТМАССОВОГО ПРОДУКТА ИЗ ЛАКИРОВАННЫХ ПЛАСТМАССОВЫХ ДЕТАЛЕЙ И ТЕРМОПЛАСТИЧНЫЙ СИНТЕТИЧЕСКИЙ РЕЦИКЛАТ ИЗ ЛАКИРОВАННЫХ ЧАСТИЧЕК ПЛАСТМАСС, В ЧАСТНОСТИ СОДЕРЖАЩИХ ПОЛИПРОПИЛЕН | 1993 |

|

RU2124438C1 |

| СПОСОБ ОБОГАЩЕНИЯ МЕТАЛЛИЧЕСКИХ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1997 |

|

RU2130340C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2013 |

|

RU2612477C2 |

| СПОСОБ ПОДГОТОВКИ БУРОГО УГЛЯ | 2008 |

|

RU2484375C2 |

| Способ переработки шрота подсолнечника для комбикормовой промышленности | 2021 |

|

RU2760742C1 |

| Способ получения цельносмолотой пшенично-льняной муки | 2023 |

|

RU2810098C1 |

| Способ переработки березовой коры | 2024 |

|

RU2829457C1 |

| СПОСОБ ДОРАБОТКИ ПОДСОЛНЕЧНОГО ШРОТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2617597C2 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ СЫРЬЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2006 |

|

RU2329105C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГОРЕЛОЙ ПОРОДЫ С ПОЛУЧЕНИЕМ ЗАПОЛНИТЕЛЯ ДЛЯ БЕТОННОЙ СМЕСИ И БЕТОННАЯ СМЕСЬ С ИСПОЛЬЗОВАНИЕМ ТАКОГО ЗАПОЛНИТЕЛЯ | 2011 |

|

RU2462425C1 |

Изобретение относится к производству формованных изделий из кварцевого композита, состоящих из полимерной матрицы, например, на основе акрилата, с частицами наполнителя и может быть использовано при производстве кухонных моек, полок, санитарно-технических изделий: душевых лотков или душевых поддонов, а также напольных или стеновых панелей. Дисперсный рециклат из кварцевого композита получают путем измельчения формованных изделий из кварцевого композита, состоящего из полимерной матрицы и частиц неорганического кварцсодержащего наполнителя в количестве более 60 вес.%. Предварительно измельченные куски формованных изделий измельчают в молотковой мельнице с получением частиц, образующих рециклат целевой фракции 0,1-1 мм. Технический результат – возможность переработки формованных изделий из кварцевого композита с получением целевой фракции в одну стадию измельчения для дальнейшего использования в литейной массе для изготовления новых изделий. 4 н. и 16 з.п. ф-лы, 6 ил., 1 табл.

1. Способ получения дисперсного рециклата из кварцевого композита путем измельчения формованных изделий из кварцевого композита, состоящего из полимерной матрицы и введенных в нее частиц неорганического наполнителя, включающего частицы кварца, с долей больше или равной 60 вес.%, при котором предварительно измельченные куски формованных изделий измельчают в молотковой мельнице (4) с образованием частиц целевой крупности от 0,1 до 1 мм, образующих рециклат.

2. Способ по п. 1, отличающийся тем, что через сито отбирают фракцию частиц, содержащую образующие рециклат частицы, имеющие максимальную целевую крупность.

3. Способ по п. 2, отличающийся тем, что целевая крупность частиц составляет 0,8 мм.

4. Способ по п. 1, отличающийся тем, что из молотковой мельницы (4) через сито отбирают первую фракцию (PF1) частиц с максимальной крупностью, которая больше целевой крупности частиц, образующих рециклат, после чего в последующем просеивающем устройстве (6) из первой фракции (PF1) частиц отбирают вторую фракцию (PF2) частиц, содержащую образующие рециклат частицы с крупностью, меньше или равной целевой крупности частиц, и отделяют от третьей (PF3) фракции частиц, содержащей частицы, размер которых превышает целевую крупность частиц.

5. Способ по п. 4, отличающийся тем, что максимальная крупность частиц составляет 5 мм, в частности, 4 мм.

6. Способ по п. 4 или 5, отличающийся тем, что сито для получения первой фракции (PF1) частиц представляет собой решетчатое сито с прутковой решеткой.

7. Способ по одному из пп. 4-6, отличающийся тем, что целевая крупность частиц составляет 0,8 мм.

8. Способ по одному из пп. 4-6, отличающийся тем, что третью фракцию (PF3) частиц возвращают в молотковую мельницу (4) для дальнейшего измельчения.

9. Способ по одному из пп. 4-8, отличающийся тем, что перемещение измельченных в молотковой мельнице (4) частиц первой фракции (PF1) на просеивающее устройство (6) и/или частиц третьей фракции (PF3) из просеивающего устройства (6) обратно в молотковую мельницу (4) осуществляют вручную или с помощью транспортирующего устройства.

10. Способ по одному из пп. 4-9, отличающийся тем, что в просеивающем устройстве (6) или в дополнительном просеивающем устройстве из второй фракции (PF2) частиц путем просеивания получают и отделяют четвертую фракцию (PF4) частиц с максимальной крупностью меньше целевой крупности частиц, так что оставляют и отводят пятую фракцию (PF5) частиц, содержащую частицы, образующие рециклат.

11. Способ по п. 10, отличающийся тем, что максимальная крупность четвертой фракции (PF4) частиц составляет 0,1 мм, в частности, 0,2 мм.

12. Способ по одному из пп. 4-11, отличающийся тем, что для просеивания первой фракции (PF1) частиц и/или для просеивания второй фракции (PF2) частиц используют сетчатое сито.

13. Способ по одному из предыдущих пунктов, отличающийся тем, что используют куски (3) формованных изделий, содержащих введенные в полимерную матрицу частицы неорганического наполнителя с долей ≥ 65 вес.%.

14. Способ по одному из предыдущих пунктов, отличающийся тем, что предварительно измельченные куски (3) формованных изделий имеют максимальную длину 40 см, в частности, 30 см.

15. Способ по одному из предыдущих пунктов, отличающийся тем, что формованные изделия для образования кусков (3) формованных изделий измельчают вручную или автоматически с помощью измельчительного устройства.

16. Способ по одному из предыдущих пунктов, отличающийся тем, что куски (3) формованных изделий подают в молотковую мельницу (4) вручную или автоматически с помощью транспортирующего устройства (2).

17. Способ по одному из предыдущих пунктов, отличающийся тем, что в качестве формованных изделий используются мойки.

18. Дисперсный рециклат, полученный способом по одному из предыдущих пунктов путем измельчения формованных изделий из кварцевого композита, состоящего из полимерной матрицы и введенных в нее частиц неорганического наполнителя, включающего частицы кварца, с долей больше или равной 60 вес.%, до целевой крупности частиц 0,1-1 мм.

19. Применение дисперсного рециклата по п. 18 в качестве добавки к литейной массе для получения формованного изделия из кварцевого композита, в частности, мойки.

20. Формованное изделие из кварцевого композита, в частности, мойка, полученное с использованием дисперсного рециклата по п. 18.

| US 6740697 B1, 25.05.2004 | |||

| RU 2070855 C1, 27.12.1996 | |||

| ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВМЕЛЬНИЦАПОЛИМЕРНЫХ | 0 |

|

SU351577A1 |

| БАРАБАННАЯ СУШИЛКА ДЛЯ МАТЕРИАЛОВ, УПОТРЕБЛЯЕМЫХ ПРИ ПОСТРОЙКЕ ДОРОГ | 1926 |

|

SU6345A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРХИТЕКТУРНО-СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2160239C1 |

| DE 29923704 U1, 10.05.2001. | |||

Авторы

Даты

2024-02-12—Публикация

2022-10-20—Подача