Изобретение относится к канатному производству и может быть использовано при производстве напряженной и закладной арматуры, предназначенной для армирования монолитных строений и других изделий из бетона.

Известен арматурный семипроволочный канат по ГОСТ Р 53772-2010, состоящий из центральной проволоки с гладкой поверхностью и шести проволок с гладкой поверхность наружного слоя, свитых по спирали. Недостатком данной конструкции является относительно низкое сцепление с бетоном. Данный фактор обусловлен низким сцеплением бетона с гладкой поверхностью проволок, а также незначительным размером промежутков между описанной вокруг сечения каната окружностью и поверхностью наружных проволок, не оставляющим пространства для формирования прочных гребней бетона под образующей каната и, кроме того, малым наклоном этих промежутков к оси каната. В сочетании с гладкой поверхностью проволок это провоцирует эффект ввинчивания каната в бетон по собственному оттиску.

Известен арматурный семипроволочный канат по патенту DE 1659265, в котором проволоки имеют дополнительное периодическое профилирование в виде выступов и впадин, охватывающих с трех сторон всю поверхность повивочных проволок. Данная конструкция каната обеспечивает более высокое сцепление поверхности проволок с бетоном. Известный канат имеет дополнительное механическое зацепление в направлении ввинчивания, однако в целом не обеспечивает высокого сцепления с бетоном из-за узких промежутков между описанной вокруг сечения каната окружностью и поверхностью наружных проволок, не оставляющих пространства для формирования прочных гребней бетона под образующей каната. Другим недостатком известного арматурного каната является снижение выносливости и релаксационной стойкости относительно аналогичного каната из гладких проволок. Оно связано с тем, что периодический профиль формирует многочисленные концентраторы напряжений, которые сами по себе снижают механические свойства, и, кроме того, периодический профиль на контактирующих поверхностях обусловливает точечный контакт между смежными проволоками, что дополнительно усиливает концентрацию напряжений, а также снижает релаксационную стойкость из-за локального внедрения смежных проволок друг в друга в точках контакта и вызванных этим смещения на меньший радиус укладки и непосредственного увеличения длины проволок, приводящих к увеличению длины каната при работе в конструкциях, и, как следствие, снижению предварительного натяжения.

Наиболее близким аналогом каната согласно настоящему изобретению является арматурный канат по патенту RU 2431024, содержащий центральную проволоку и навитые вокруг нее по спирали повивочные проволоки с периодическим профилем. Периодический профиль выполнен в виде наклонных выступов над образующей обжатой поверхности каната, а участки поверхности проволок, контактирующие с другими проволоками, выполнены в форме спирально расположенных плоских площадок. Периодический профиль нанесен на наружный участок поверхности повивочных проволок, а промежутки между описанной вокруг сечения каната окружностью и поверхностью наружных проволок имеют увеличенные по сравнению с промежутками в круглопроволочном канате размеры за счет формы сечения наружных проволок и расположения проволок таким образом, чтобы контур, соединяющий по касательной наружные участки проволок повива, был приближен к треугольнику со скругленными углами.

Известный канат имеет высокое сцепление за счет больших промежутков между описанной вокруг сечения каната окружностью и поверхностью наружных проволок, оставляющих пространство для формирования прочных гребней бетона под образующей каната, большого контура обволакивания и механического зацепления в направлении ввинчивания, а также обладает повышенной относительно предыдущего рассмотренного аналога выносливостью за счет поверхностного контакта между проволоками, меньшего количества элементов периодического профиля и их расположения только на наружной поверхности каната и над пластически обжатой поверхностью, что снижает концентрацию напряжений при нанесении.

Недостатком известной конструкции каната является наличие концентраторов напряжений в виде выступов периодического профиля на всех повивочных проволоках. Данные концентраторы напряжений значительно снижают свойства армируемых конструкций при критических нагрузках. Кроме того, выполнение периодического профилирования в виде необжатых выступов над обжатой поверхностью повивочных проволок обусловливает неоднородные по длине свойства обжатых и необжатых участков поверхности. Это также формирует интенсивные растягивающие напряжения на границе между обжатыми и необжатыми участками каната, в частности на поперечных поверхностях периодического профиля, что не позволяет обеспечить максимальную выносливость и релаксационную стойкость.

Известен способ изготовления арматурного каната по патенту RU 2431024, включающий изготовление проволок круглого сечения, свивку проволок в канат фасонного спирального сечения и пластическое обжатие каната с одновременным нанесением периодического профиля путем деформации непосредственно в очаге свивки вдоль наружной поверхности повивочных проволок в фасонном роликовом калибре с наклонными роликами.

Недостатком известного способа является неизбежное формирование концентраторов напряжений при нанесении периодического профиля в виде выступов над обжимаемой поверхностью, что снижает выносливость изготавливаемого каната. Кроме того, при обжатии поверхности и одновременном нанесении периодического профиля одним роликом на проволоках, расположенных на существенно отличающихся расстояниях от оси каната, проволоки двигаются относительно поверхности ролика с различными скоростями. При этом возникают дефекты в виде «смазанных» и «надорванных» участков профиля, усиливающих концентрацию напряжений. Другим недостатком способа является отсутствие термомеханической обработки, дополнительно повышающей эксплуатационные характеристики каната.

Задачей изобретения является разработка арматурного каната и способа его изготовления, благодаря которым канат обладает повышенной выносливостью с уменьшенным количеством концентраторов напряжений в проволоках и при этом высоким сцеплением с бетоном как в направлении продольного перемещения, так и в направлении ввинчивания.

Указанная задача решается тем, что арматурный канат состоит из центральной проволоки и навитых вокруг нее по спирали в два концентрических слоя повивочных проволок, причем каждая повивочная проволока имеет участок поверхности, являющийся частью наружной поверхности каната, а каждая повивочная проволока внешнего слоя расположена в пазу между двумя смежными повивочными проволоками внутреннего слоя, и ее поверхность находится от поверхности ближайшей повивочной проволоки внешнего слоя на расстоянии не менее половины собственного радиального размера сечения, при этом на обращенных друг к другу участках поверхности смежных проволок выполнены непрерывные по длине спиральные грани, а участок поверхности каждой из повивочных проволок внешнего слоя, выходящий на наружную поверхность каната, имеет по меньшей мере одну обжатую часть, непрерывную по всей длине указанных проволок.

При этом понятие «непрерывные по длине спиральные грани» означает участки поверхности центральной и повивочных проволок, расположенные на их поверхности по спирали с шагом, равным шагу свивки каната, и имеющие видимые невооруженным взглядом границы с остальной поверхностью указанных проволок, причем поперечная образующая указанных участков представляет собой прямую линию или дугу с радиусом кривизны, не менее чем вдвое превышающим радиус кривизны остальных участков поверхности.

Выполнение каната в два концентрических слоя и расположение повивочных проволок внешнего слоя со значительным расстоянием между ними формирует выраженный, но при этом плавно изменяющийся профиль поверхности каната, оставляющий промежутки для формирования массивных и прочных гребней бетона под описанной вокруг сечения каната окружностью. Наличие непрерывных по длине обжатых частей на наружной поверхности обеспечивает равномерность по длине механических свойств каната и отсутствие выраженных концентраторов напряжений. Глубокие и протяженные выступы профиля позволяют сформировать массивные гребни бетона под образующей каната, что обеспечивает высокое сцепление с бетоном в продольном направлении. Расположение повивочных проволок внешнего слоя в пазах между повивочными проволоками внутреннего слоя и наличие спиральных граней в местах контакта смежных проволок обеспечивает надежную фиксацию каждой проволоки каната в заданном положении.

Кроме того, арматурный канат может быть выполнен таким образом, что участок поверхности как минимум одной повивочной проволоки внутреннего слоя, являющийся частью наружной поверхности каната, имеет по меньшей мере одну обжатую часть, непрерывную по всей длине указанной проволоки. Такое исполнение увеличивает степень обжатия повивочных проволок внутреннего слоя и центральной проволоки, что позволяет увеличить ширину спиральных граней на них и, тем самым, обеспечить максимально надежную фиксацию проволок в структуре каната.

При этом обжатые части поверхности повивочных проволок на наружной поверхности каната могут быть выполнены прямолинейными в поперечном сечении. Такое исполнение является наиболее технологичным в производстве и при фиксации каната зажимами, также оно наиболее эффективно при использовании арматурных канатов в бетоне с инертными заполнителями крупной фракции.

Кроме того, обжатые части поверхности повивочных проволок на наружной поверхности каната могут быть выполнены выпуклыми или вогнутыми в поперечном сечении. Такое исполнение позволяет увеличить поверхность контакта арматурного каната с бетоном и тем самым повысить адгезионное и фрикционное сцепление в бетонах с инертными заполнителями мелкой фракции.

Также арматурный канат может быть выполнен таким образом, что обжатая часть поверхности по меньшей мере одной повивочной проволоки имеет периодический профиль, представляющий собой фрагменты обжатой части поверхности, имеющие образующую, отличную от образующей остальной обжатой части данной поверхности. Такое исполнение эффективно для условий повышенной вибрационной нагрузки на арматуру, когда для предотвращения эффекта ввинчивания необходимо механическое сцепление арматуры с бетоном в направлении ввинчивания.

Кроме того, арматурный канат может быть выполнен таким образом, что наружная поверхность каната, включая обжатые части, имеет шероховатость, превышающую шероховатость поверхности спиральных граней не менее чем на 1 класс. Такое исполнение обеспечивает повышенное, относительно исходных обжатых в роликовом калибре частей, сцепление с бетоном, а также снижение и выравнивание остаточных напряжений на наружной поверхности каната и в поверхностном слое металла.

Также арматурный канат может иметь антикоррозионное покрытие проволок. Антикоррозионное покрытие может быть выполнено из материала, основным компонентом которого является цинк. Такое исполнение эффективно для применения в железобетонных конструкциях, находящихся под регулярным воздействием воды, соли и иных способствующих коррозии веществ.

По одному из вариантов конструкции арматурный канат может быть устроен таким образом, что внутренний слой состоит из шести повивочных проволок, а внешний слой состоит из трех повивочных проволок, расположенных через равные промежутки друг от друга. В других вариантах исполнения арматурный канат может иметь во внутреннем слое шесть повивочных проволок, а во внешнем слое две или шесть повивочных проволок, во внутреннем слое восемь повивочных проволок, а во внешнем слое две, четыре или восемь повивочных проволок, либо девять повивочных проволок во внутреннем слое и три или шесть повивочных проволок во внешнем слое. Варианты конструкции каната позволяют реализовать различные соотношения абсолютных и удельных прочностных характеристик каната, а также различные соотношения прочностных характеристик и сцепления с бетоном.

Указанная задача решается также тем, что в способе изготовления арматурного каната последовательно изготавливают проволоки круглого сечения, свивают проволоки с помощью канатовьющей машины с вращающимся ротором в спиральный канат, таким образом, что вокруг центральной проволоки располагаются два концентрических слоя проволок, причем каждая повивочная проволока внешнего слоя расположена в пазе между двумя смежными повивочными проволоками внутреннего слоя и ее поверхность находится от поверхности ближайшей повивочной проволоки внешнего слоя на расстоянии не менее половины собственного радиального размера сечения. Затем осуществляют пластическое обжатие каната путем деформации вдоль наружной поверхности повивочных проволок по меньшей мере в одном роликовом калибре, при этом роликовый калибр вращают относительно оси каната синхронно с вращением ротора канатовьющей машины. Далее обжатый канат подвергают термомеханической обработке. При этом термомеханическая обработка каната может включать в себя натяжение каната и по меньшей мере один цикл нагрев - охлаждение.

Благодаря такому способу изготовления обеспечивается равномерное по длине пластическое обжатие каната, так как каждая взаимодействующая с роликами калибра или последовательных калибров повивочная проволока каната постоянно обжимается одними и теми же роликами, вращающимися совместно с ней относительно оси каната и благодаря этому сохраняющими неизменное угловое и радиальное положение относительно деформируемой проволоки, что обеспечивает со стороны роликов постоянную по величине и направлению приложения нагрузку на каждую проволоку. При этом на наружной поверхности каната формируется непрерывная по длине повивочной проволоки обжатая часть. Соответственно, проволоки, непосредственно взаимодействующие с роликами, воздействуют на другие проволоки также с постоянным по величине и направлению усилием, формируя непрерывные и постоянные по величине спиральные грани на собственной поверхности и поверхности взаимодействующих проволок, включая центральную. При этом непрерывность обжатия обеспечивает равномерность свойств по длине каждой из проволок, а также отсутствие выраженных концентраторов напряжений.

Кроме того, способ изготовления арматурного каната на этапе пластического обжатия в роликовом калибре может включать в себя формирование периодического профиля, представляющего собой отдельные участки обжатой части наружной поверхности каната. Такой вариант способа изготовления каната позволяет обеспечить максимально высокие характеристики его сцепления с бетоном.

При этом пластическое обжатие могут осуществлять непосредственно в очаге свивки. Это позволяет полностью исключить возможность формирования известного в канатном производстве дефекта так называемого «фонаря». Также пластическое обжатие могут осуществлять после свивки. Этот вариант способа изготовления каната упрощает осуществление пластического обжатия, но требует мероприятий по предотвращению дефекта «фонаря».

Кроме того, после пластического обжатия арматурного каната могут осуществлять струйную обработку его наружной поверхности сыпучим материалом. Струйную обработку могут осуществлять после нагрева каната и совместить с его охлаждением в процессе стабилизации. Также струйную обработку могут осуществлять после нагрева каната и перед его охлаждением, после нагрева и охлаждения каната или до нагрева каната. В качестве сыпучего материала могут использовать дробь или стружку из материала, формирующего на поверхности проволок антикоррозионное покрытие. Дополнительная поверхностная пластическая деформация в процессе струйной обработки сыпучим материалом, уменьшая и выравнивая остаточные напряжения, повышает выносливость каната, а попутно способствует поверхностному упрочнению, что также является положительным эффектом. Одновременно за счет увеличения шероховатости поверхности, дополнительно увеличивается сцепление арматурного каната с бетоном.

Также могут формировать антикоррозионное покрытие, нанося его на поверхность проволоки после ее изготовления и до свивки. Такой вариант способа позволяет обеспечить наличие антикоррозионного покрытия на всей поверхности проволок. При этом в любом из вышеуказанных вариантов способа изготовления арматурного каната с антикоррозионным покрытием основным компонентом материала антикоррозионного покрытия может являться цинк.

Изобретение поясняется чертежами.

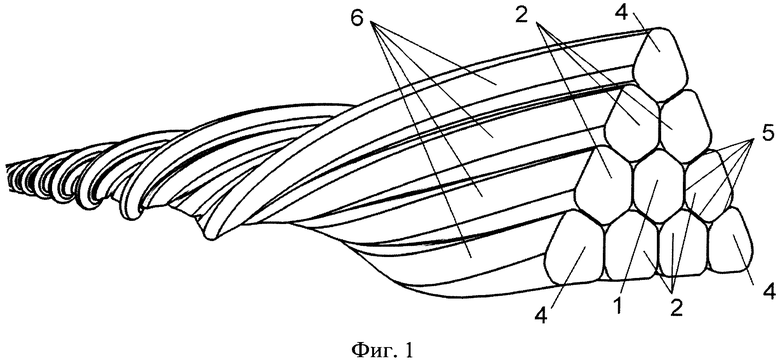

На фиг.1 схематично изображен внешний вид арматурного каната конструкции 1+6+3;

на фиг.2 схематично изображен внешний вид и взаимное расположение повивочных проволок внутреннего слоя каната конструкции 1+6+3;

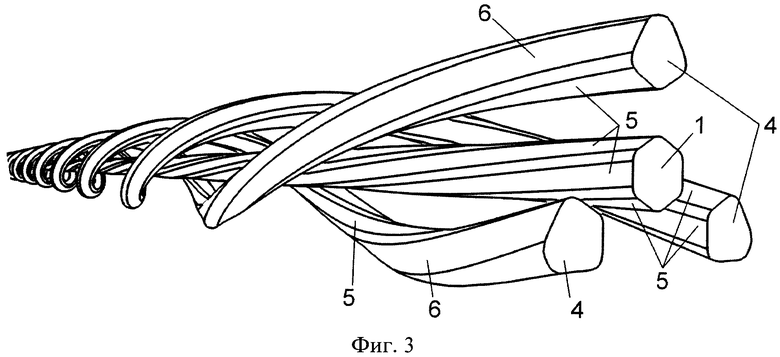

на фиг.3 схематично изображен внешний вид и взаимное расположение центральной проволоки и повивочных проволок внешнего слоя каната конструкции 1+6+3;

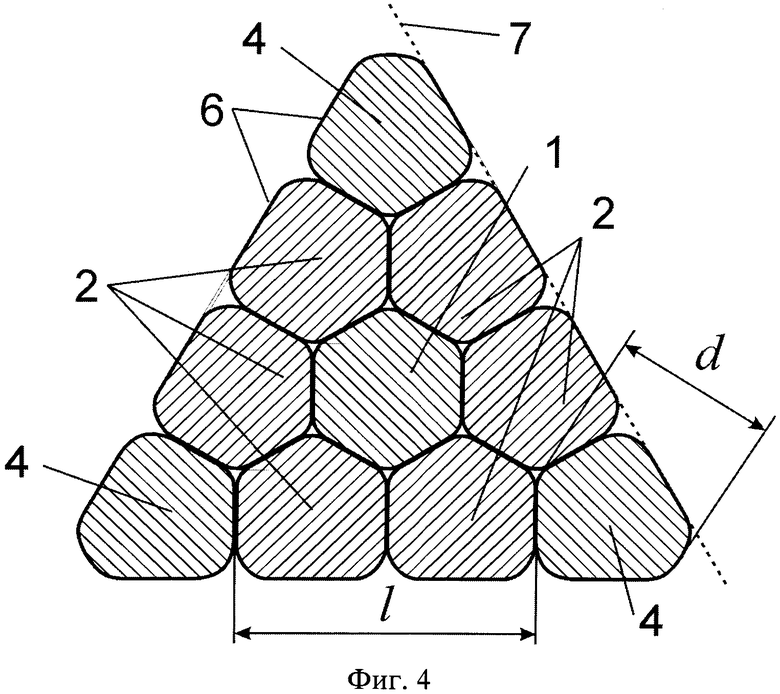

на фиг.4 схематично изображено поперечное сечение арматурного каната конструкции 1+6+3;

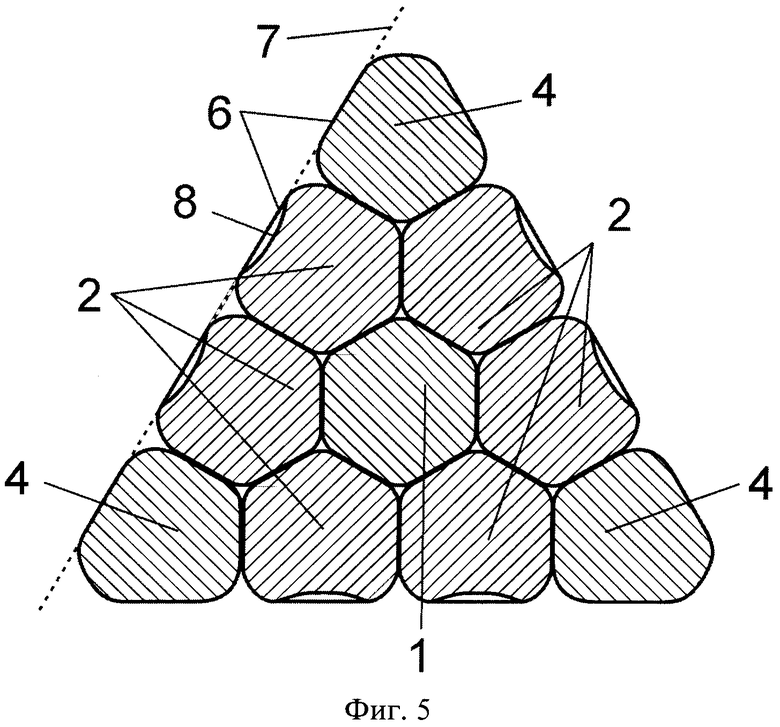

на фиг.5 схематично изображено поперечное сечение арматурного каната конструкции 1+6+3 с периодическим профилем на наружных поверхностях повивочных проволок внутреннего слоя;

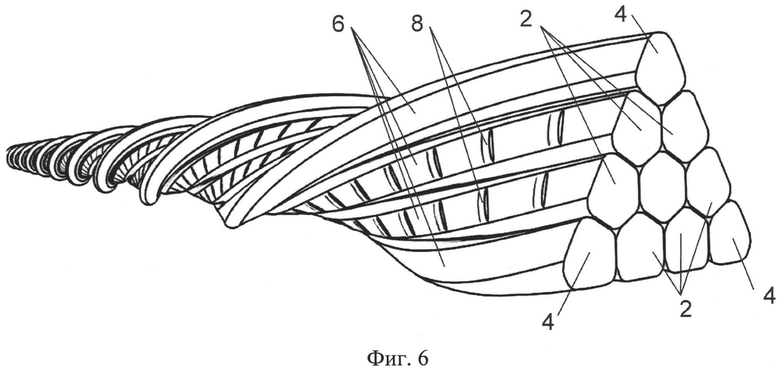

на фиг.6 схематично изображен внешний вид арматурного каната конструкции 1+6+3 с периодическим профилем на наружных поверхностях повивочных проволок внутреннего слоя;

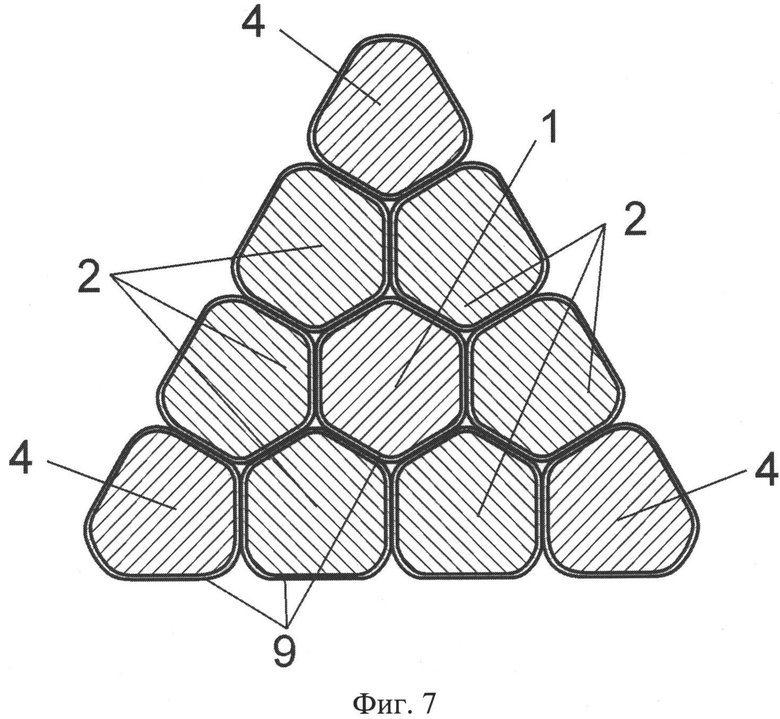

на фиг.7 схематично изображено поперечное сечение арматурного каната конструкции 1+6+3 с антикоррозионным покрытием поверхности (без соблюдения масштаба);

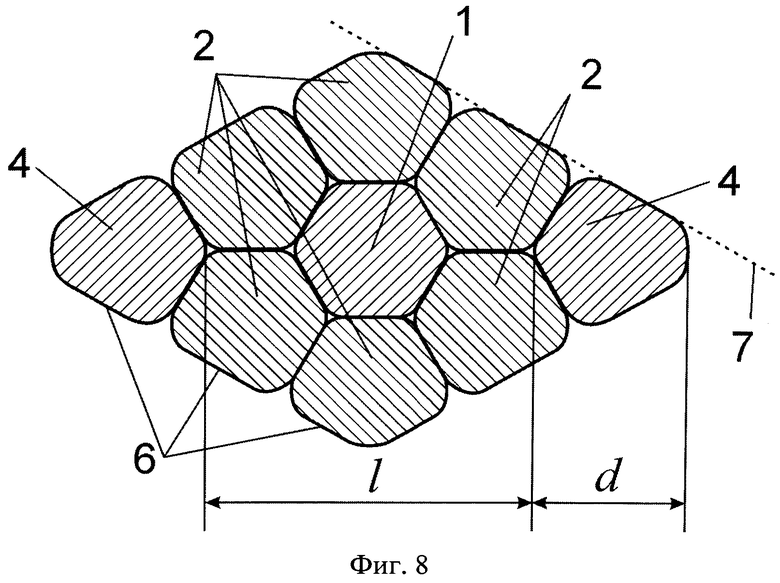

на фиг.8 схематично изображено поперечное сечение арматурного каната конструкции 1+6+2;

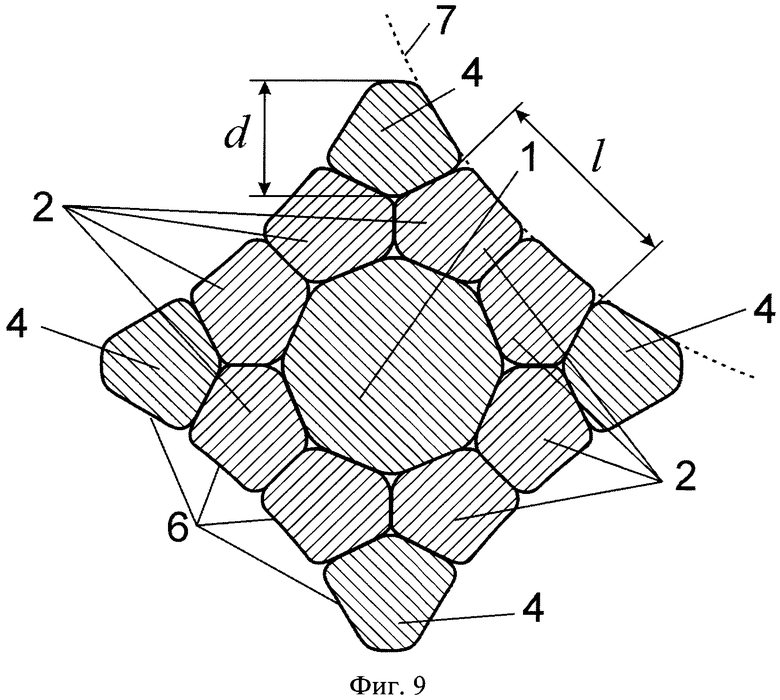

на фиг.9 схематично изображено поперечное сечение арматурного каната конструкции 1+8+4;

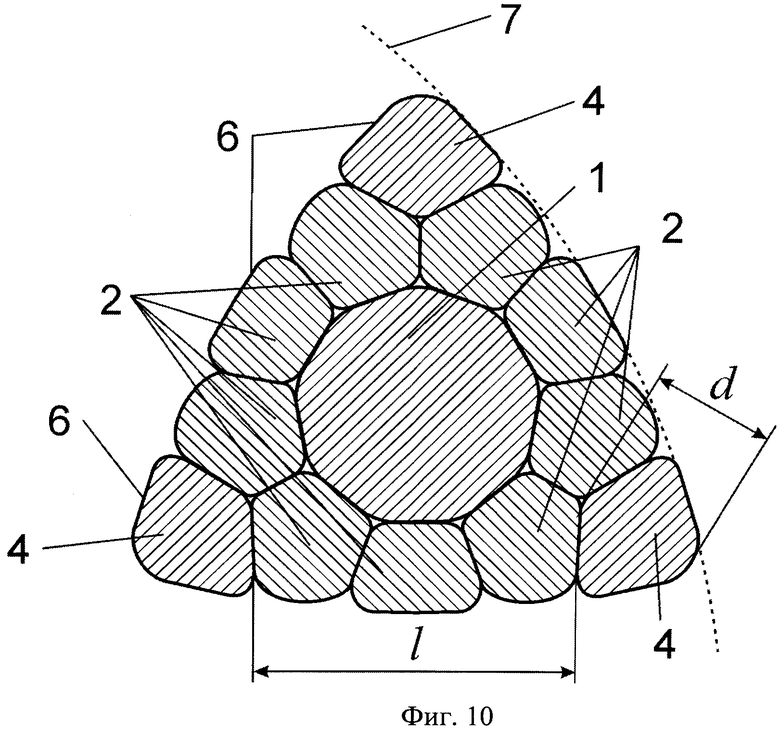

на фиг.10 схематично изображено поперечное сечение арматурного каната конструкции 1+9+3.

Арматурный канат согласно одному из вариантов осуществления изобретения представлен на фиг.1-4. По оси каната расположена прямолинейная центральная проволока 1 (фиг.1, 3, 4), вокруг которой по винтовой линии расположены шесть повивочных проволок 2 внутреннего слоя (фиг.1, 2, 4), плотно прилегающих друг к другу и к центральной проволоке 1. В пазах 3 (фиг.2) между повивочными проволоками 2 внутреннего слоя расположены три повивочные проволоки 4 внешнего слоя (фиг.1, 3, 4), плотно прилегающие к повивочным проволокам 2 внутреннего слоя. В изображенном примере с принятыми для данного типоразмера величиной и формой обжатия каната поверхности повивочных проволок 4 внешнего слоя находятся друг от друга на расстоянии l=1,94×d, где d - радиальный размер повивочных проволок 4 внешнего слоя. Участки поверхности повивочных проволок 2 внутреннего слоя и повивочных проволок 4 внешнего слоя, контактирующие с поверхностью центральной проволоки 1 и смежных повивочных проволок 2 внутреннего слоя и повивочных проволок 4 внешнего слоя, а также участки поверхности центральной проволоки 1, контактирующие с поверхностью повивочных проволок 2 внутреннего слоя, выполнены в форме спиральных граней 5 (фиг.1, 2, 3, 4), представляющих собой участки поверхности указанных проволок, представляющие собой в поперечном сечении прямые линии и имеющие видимые невооруженным взглядом границы с остальной поверхностью указанных проволок. На участках повивочных проволок 2 внутреннего слоя и повивочных проволок 4 внешнего слоя, выходящих на наружную поверхность каната, имеются непрерывные обжатые части 6 (фиг.1, 3, 4), при этом на каждой повивочной проволоке 2 внутреннего слоя имеется одна обжатая часть 6, а на каждой повивочной проволоке 4 внешнего слоя имеются две обжатые части 6. В изображенном частном случае исполнения две повивочные проволоки 4 внешнего слоя и расположенные между ними две повивочные проволоки 2 внутреннего слоя имеют обжатые части с общей образующей 7 (фиг.4), имеющей вид прямой линии.

На фиг.5 и 6 изображен вариант выполнения арматурного каната конструкции 1+6+3, согласно которому на поверхности повивочных проволок 2 внутреннего слоя нанесен периодический профиль в виде фрагментов 8 обжатой части 6, имеющих формы образующих, отличные от образующих 7 остальной поверхности обжатой части 6, на которой они выполнены. Кроме того, на поверхности непрерывных обжатых частей 6, а также на остальных участках повивочных проволок 2 внутреннего слоя и повивочных проволок 4 внешнего слоя, выходящих на наружную поверхность каната, имеется шероховатость четвертого класса.

На фиг.7 представлен вариант выполнения арматурного каната конструкции 1+6+3 с антикоррозионным покрытием 9 в виде слоя цинка на поверхности центральной проволоки 1, повивочных проволок 2 внутреннего слоя и повивочных проволок 4 внешнего слоя.

На фиг.8 представлен вариант выполнения каната конструкции 1+6+2. По оси каната расположена прямолинейная центральная проволока 1, вокруг которой по винтовой линии расположены шесть повивочных проволок 2 внутреннего слоя, плотно прилегающих друг к другу и к центральной проволоке 1, а также две повивочные проволоки 4 внешнего слоя, плотно прилегающие к повивочным проволокам 2 внутреннего слоя. В изображенном примере с принятыми для данного типоразмера величиной и формой обжатия каната поверхности повивочных проволок 4 внешнего слоя находятся друг от друга на расстоянии l=2,14×d. Обжатые части 6 повивочных проволок 2 внутреннего слоя и повивочных проволок 4 внешнего слоя имеют общую образующую 7, выполненную в виде прямой линии, при этом на каждой повивочной проволоке 2 внутреннего слоя, непосредственно примыкающей к повивочной проволоке 4 внешнего слоя, имеется одна обжатая часть 6, а на каждой из повивочных проволок 4 внешнего слоя и на каждой из двух повивочных проволок 2 внутреннего слоя, не примыкающих к какой-либо из повивочных проволок 4 внешнего слоя, имеются две обжатые части 6.

На фиг.9 представлен вариант выполнения каната конструкции 1+8+4. По оси каната расположена прямолинейная центральная проволока 1, вокруг которой по винтовой линии расположены восемь повивочных проволок 2 внутреннего слоя, плотно прилегающих друг к другу и к центральной проволоке 1, четыре повивочные проволоки 4 внешнего слоя, плотно прилегающие к повивочным проволокам 2 внутреннего слоя. В изображенном примере с принятыми для данного типоразмера величиной и формой обжатия каната поверхности повивочных проволок 4 внешнего слоя находятся друг от друга на расстоянии l=1,68×d. Обжатые части 6 повивочных проволок 2 внутреннего слоя и повивочных проволок 4 внешнего слоя имеют общую образующую 7 в форме дуги, обращенной выпуклостью к центру каната, при этом на каждой повивочной проволоке 2 внутреннего слоя имеется одна вогнутая обжатая часть 6, а на каждой из повивочных проволок 4 внешнего слоя имеются две вогнутые обжатые части 6.

На фиг.10 представлен вариант выполнения каната конструкции 1+9+3. По оси каната расположена прямолинейная центральная проволока 1, вокруг которой по винтовой линии расположены девять повивочных проволок 2 внутреннего слоя, плотно прилегающих друг к другу и к центральной проволоке 1, три повивочные проволоки 4 внешнего слоя, плотно прилегающие к повивочным проволокам 2 внутреннего слоя. В изображенном примере с принятыми для данного типоразмера величиной и формой обжатия каната поверхности повивочных проволок 4 внешнего слоя находятся друг от друга на расстоянии l=2,16×d. Обжатые части 6 повивочных проволок 2 внутреннего слоя и повивочных проволок 4 внешнего слоя имеют общую образующую 7 в форме дуги, обращенной выпуклостью от центра каната, при этом на всех повивочных проволоках 2 внутреннего слоя, непосредственно примыкающих к повивочной проволоке 4 внешнего слоя, обжатые части 6 отсутствуют, на каждой из трех повивочных проволок 2 внутреннего слоя, не примыкающих к какой-либо из повивочных проволок 4 внешнего слоя, имеется одна выпуклая обжатая часть 6, а на каждой из повивочных проволок 4 внешнего слоя имеются две выпуклые обжатые части 6.

Описанное конструктивное выполнение арматурного каната позволяет обеспечить высокую выносливость за счет равномерных и низких остаточных напряжений в наружной поверхности, в том числе на профилированных участках.

Изготавливают арматурный канат следующим образом.

Предварительно изготавливают проволоки 1, 2 и 4 круглого сечения. После изготовления проволоки могут быть покрыты антикоррозионным покрытием, например, на основе цинка. Далее проволоки свивают между собой в канат с помощью любой известной канатовьющей машины, например, бугельного типа. Непосредственно в очаге свивки каната его подвергают обжатию во вращающемся совместно с ротором канатовьющей машины роликовом калибре. В результате обжатия проволоки плотно прижимаются друг к другу и деформируются, при этом на контактирующих поверхностях центральной проволоки 1, а также повивочных проволок 2 и 4 внутреннего и внешнего слоев формируются спиральные грани 5, а на поверхности каната в местах взаимодействия повивочных проволок 2 и 4 с роликами калибра формируются непрерывные обжатые части 6. Одновременно с обжатием каната на наружный участок повивочных проволок 2 внутреннего слоя, либо повивочных проволок 2 и 4 внутреннего и внешнего слоев может быть нанесен периодический профиль в виде фрагментов 8 обжатой части 6, имеющих формы образующих, отличные от образующих 7 остальной поверхности обжатой части 6, на которой они выполнены.

Далее сформированный канат натягивают до усилия, составляющего 50-80% от усилия разрыва, посредством любого известного способа, например, между двумя кабестанами, каждый из которых представляет собой набор из приводного и неприводного шкивов. В промежутке между прохождением первого и второго кабестанов, когда арматурный канат находится под натяжением, осуществляют его нагрев до температуры 370-430 градусов посредством индуктора, после чего осуществляют принудительное охлаждение натянутого каната также в промежутке между первым и вторым кабестанами.

Кроме того, после свивки каната его поверхность может быть дополнительно подвергнута струйной обработке сыпучим материалом с целью одновременного увеличения шероховатости поверхности и сглаживания остаточных напряжений. В качестве сыпучего материала могут использовать металлическую дробь или стружку. Кроме того, в качестве сыпучего материала может использоваться цинковая дробь с целью одновременного нанесения антикоррозионного покрытия. Струйную обработку сыпучим материалом производят после свивки каната, при этом предпочтительной является обработка нагретого каната, позволяющая воздействовать на микроструктуру его наружной поверхности в состоянии, когда подвижность дислокации максимальна. Также данную обработку могут производить после охлаждения каната, чтобы совместить воздействие на микроструктуру его наружной поверхности с механическим удалением остающейся в нем влаги.

По завершении охлаждения канат проходит через второй кабестан и поступает на катушку-накопитель. После того как канатовьющая машина израсходует проволоку хотя бы на одной из установленных в ее роторе или на внешней размотке катушек, технологический процесс прерывают для заправки канатовьющей машины проволокой, одновременно с этим производят замену катушки-накопителя аналогичной пустой катушкой-накопителем, а заполненную катушку-накопитель сдвигают на участок перемотки, где намотанный на катушку-накопитель готовый канат перематывают на тарные катушки или в бухты и упаковывают известными способами.

| название | год | авторы | номер документа |

|---|---|---|---|

| АРМАТУРНЫЙ КАНАТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2431024C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНОГО КАНАТА | 2003 |

|

RU2256755C1 |

| АРМАТУРНЫЙ КАНАТ ОТКРЫТОЙ КОНСТРУКЦИИ С ПОЛИМЕРНЫМ ПОКРЫТИЕМ | 2017 |

|

RU2732564C2 |

| Арматурный канат (варианты) и способ его изготовления | 2019 |

|

RU2730136C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНОГО КАНАТА | 2018 |

|

RU2705668C1 |

| АРМАТУРНЫЙ КАНАТ ИЗ ПОЛИМЕРКОМПОЗИТНОЙ АРМАТУРЫ | 2022 |

|

RU2796722C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНОГО КАНАТА | 2002 |

|

RU2223354C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИЧЕСКИ ОБЖАТЫХ ЭЛЕМЕНТОВ КАНАТА ИЛИ КАНАТА В ЦЕЛОМ | 2019 |

|

RU2731240C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАНАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2245407C1 |

| Способ получения каната для обслуживания скважин | 2018 |

|

RU2692267C1 |

Изобретение может быть использовано при производстве преднапряженной и закладной канатной арматуры. Арматурный канат состоит из центральной проволоки и расположенных вокруг нее по спирали повивочных проволок внутреннего слоя и повивочных проволок внешнего слоя, каждая из которых имеет участок поверхности, являющийся частью наружной поверхности каната. Расстояние между поверхностями повивочных проволок внешнего слоя составляет не менее половины их радиального размера сечения, при этом на обращенных друг к другу участках поверхности смежных проволок выполнены непрерывные по длине спиральные грани, а участок поверхности каждой из повивочных проволок внешнего слоя, являющийся частью наружной поверхности каната, имеет, по меньшей мере, одну обжатую часть, непрерывную по всей длине указанных проволок. Представлен также способ изготовления такого каната, состоящий из этапов, на которых изготавливают проволоки круглого сечения, свивают проволоки с помощью канатовьющей машины с вращающимся ротором, осуществляют пластическое обжатие свитого каната путем деформации повивочных проволок в по меньшей мере одном роликовом калибре, вращающемся относительно оси каната, подвергают обжатый канат термомеханической обработке. Существенно увеличивается выносливость каната, при одновременном обеспечении высокого сцеплением с бетоном в продольном направлении и в направлении ввинчивания. 2 н. и 19 з.п. ф-лы, 10 ил.

1. Арматурный канат, состоящий из центральной проволоки и расположенных вокруг нее по спирали в два концентрических слоя повивочных проволок, причем каждая повивочная проволока имеет участок поверхности, являющийся частью наружной поверхности каната, а каждая повивочная проволока внешнего слоя расположена в пазу между двумя смежными повивочными проволоками внутреннего слоя, причем расстояние между поверхностями повивочных проволок внешнего слоя составляет не менее половины их радиального размера сечения, при этом на обращенных друг к другу участках поверхности смежных проволок выполнены непрерывные по длине спиральные грани, а участок поверхности каждой из повивочных проволок внешнего слоя, являющийся частью наружной поверхности каната, имеет по меньшей мере одну обжатую часть, непрерывную по всей длине указанных проволок.

2. Арматурный канат по п.1, в котором участок поверхности как минимум одной повивочной проволоки внутреннего слоя, являющийся частью наружной поверхности каната, имеет по меньшей мере одну обжатую часть, непрерывную по всей длине указанной проволоки.

3. Арматурный канат по любому из пп.1 и 2, в котором обжатые части поверхности повивочных проволок на наружной поверхности каната выполнены прямолинейными в поперечном сечении.

4. Арматурный канат по любому из пп.1 и 2, в котором обжатые части поверхности повивочных проволок на наружной поверхности каната выполнены выпуклыми или вогнутыми в поперечном сечении.

5. Арматурный канат по любому из пп.1 и 2, в котором обжатая часть поверхности по меньшей мере одной повивочной проволоки имеет периодический профиль, представляющий собой фрагменты обжатой части поверхности, имеющие образующую, отличную от образующей остальной обжатой части данной поверхности.

6. Арматурный канат по п.1, в котором наружная поверхность каната имеет шероховатость, превышающую шероховатость поверхности спиральных граней не менее чем на 1 класс.

7. Арматурный канат по п.1, в котором проволоки имеют антикоррозионное покрытие.

8. Арматурный канат по п.7, в котором основным компонентом антикоррозионного покрытия является цинк.

9. Арматурный канат по п.1, в котором внутренний слой состоит из 6 повивочных проволок, а внешний слой состоит из 3, 2 или 6 повивочных проволок.

10. Арматурный канат по п.1, в котором внутренний слой состоит из 8 повивочных проволок, а внешний слой состоит из 2, 4 или 8 повивочных проволок.

11. Арматурный канат по п.1, в котором внутренний слой состоит из 9 повивочных проволок, а внешний слой состоит из 3 или 6 повивочных проволок.

12. Способ изготовления арматурного каната, включающий в себя этапы, на которых изготавливают проволоки круглого сечения, свивают проволоки с помощью канатовьющей машины с вращающимся ротором в спиральный канат таким образом, что вокруг центральной проволоки располагаются два концентрических слоя повивочных проволок, причем каждая повивочная проволока имеет участок поверхности, являющийся частью наружной поверхности каната, а каждая повивочная проволока внешнего слоя расположена в пазу между двумя смежными повивочными проволоками внутреннего слоя, и ее поверхность находится от поверхности ближайшей повивочной проволоки внешнего слоя на расстоянии не менее половины собственного радиального размера сечения, осуществляют пластическое обжатие свитого каната путем деформации повивочных проволок вдоль их наружной поверхности в по меньшей мере одном роликовом калибре, при этом роликовый калибр вращают относительно оси каната синхронно с вращением ротора канатовьющей машины, и подвергают обжатый канат термомеханической обработке.

13. Способ по п.12, в котором термомеханическая обработка каната включает в себя натяжение каната и по меньшей мере один цикл нагрев-охлаждение.

14. Способ по п.12, в котором этап пластического обжатия каната в роликовом калибре включает в себя формирование периодического профиля на наружной поверхности каната.

15. Способ по п.12, в котором пластическое обжатие каната осуществляют непосредственно в очаге свивки.

16. Способ по п.12, в котором пластическое обжатие каната производят после свивки.

17. Способ по п.12, в котором после пластического обжатия каната дополнительно осуществляют струйную обработку его поверхности сыпучим материалом.

18. Способ по п.17, в котором струйную обработку поверхности каната осуществляют перед нагревом каната, или между его нагревом и охлаждением, или после его охлаждения при термомеханической обработке.

19. Способ по п.17, в котором струйную обработку поверхности каната производят дробью из материала, формирующего на поверхности проволок антикоррозионное покрытие.

20. Способ по п.12, в котором после изготовления проволоки ее поверхность покрывают антикоррозионным покрытием.

21. Способ по любому из пп.19 или 20, в котором основным компонентом антикоррозионного покрытия является цинк.

| Способ изготовления спирального проволочного каната | 1977 |

|

SU598989A1 |

| АРМАТУРНЫЙ КАНАТ | 1991 |

|

RU2020222C1 |

| US 0006612085 B2, 02.09.2003 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНОГО КАНАТА | 2003 |

|

RU2256755C1 |

Авторы

Даты

2015-02-27—Публикация

2013-08-08—Подача