Область техники

Настоящее изобретение относится к способу формирования линейных профилей, которые имеют переменное поперечное сечение по своей длине, от плоской полосы металла, которая разматывается из рулона. Затем используются резаки кромок и ряд профилегибочных узлов, причем не только резаки кромок, но и профилегибочные узлы могут раздельно перемещаться в поперечном направлении относительно полосы. Изобретение также относится к непрерывной технологической линии. Известное устройство, раскрытое в заявке WO 02/43886 А1, описывает механизм профилирования листового металла на роликовой листогибочной машине, которая используется для изгиба и формирования кромок листовой кровли известной как "стоячий фальц железной кровли". Ширина листа кровли может быть изменена по длине листа, и вертикальные кромки имеют одинаковую форму по всей длине.

Основной задачей изобретения является обеспечить экономичное изготовление профилей листового металла, причем профили могут быть изменены по длине профиля, и, в частности изготовление профилей, которые, кроме того, могут быть искривлены.

Задача достигается тем, что в соответствии с изобретением резаки кромок и профилегибочные узлы управляются индивидуально, чтобы следовать за линиями прохождения боковых обрезанных кромок и за формируемыми углами. При этом углы формируются с помощью ряда профилегибочных узлов после окончания формирования угла, который находится ближе к краю полосы. Если желателен гнутый профиль, фланцевые части профиля прокатываются, чтобы они стали более тонкими по мере того, как гнутый профиль проходит вперед по технологической линии, после чего профиль становится изогнутым.

Технологическая линия согласно изобретению содержит гибочный станок, расположенный за линией профилирования листового металла на роликовой листогибочной машине, и этот гибочный станок содержит валки, которые могут регулироваться для прокатки более тонкой части профиля, с тем, чтобы создать гнутый или скрученный профиль при его формировании.

Краткое описание чертежей

На чертежах показано оборудование согласно изобретению, с помощью которого может быть реализован способ согласно изобретению.

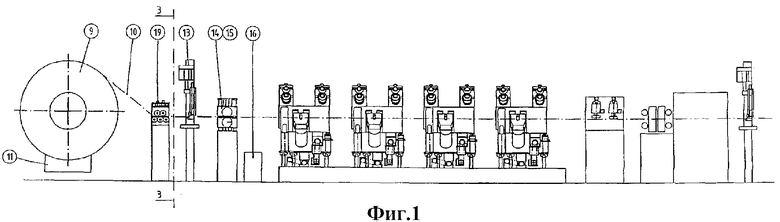

Фигура 1 - схема технологической линии, вид сбоку;

фигура 2 - вид сверху на линию фигуры 1;

фигура 3 - разрез по линии 3-3 на фигуре 2, с показом увеличенного изображения штампа;

фигура 4 - разрез по линии 4-4 на фигуре 2, на котором показан в схематическом и увеличенном виде первый профилегибочный узел для изгиба сформированного профиля;

фигура 5 - разрез по линии 5-5 на фигуре 2, на котором схематично показан второй профилегибочный узел для изгиба сформированного профиля;

фигуры 6 и 7 представляют собой поперечные сечения полосы, сформированной в оборудовании, которое показано на предыдущих фигурах, где поперечные сечения взяты по линиям 6-6 и 7-7 на фигуре 8;

на фигуре 8 представлено удлинение сформированной полосы, показанной на фигурах 6 и 7;

на фигуре 9 показан заключительный этап профилирования листового металла в технологической линии при формировании С-образного профиля;

На фигуре 10 показана часть обреза кромки и штампованная полоса перед профилированием;

На фигурах 11 и 12 показаны виды в разрезе, взятые до и после прохождения через трубопрокатный узел, как показано линиями 11-11 и 12-12 на фигуре 13 и на фигуре 2;

Фигура 13 - вид сверху на трубоформовочный узел.

Описание предпочтительных вариантов

На Фигурах 1 и 2 схематично показана технологическая линия, которая содержит разматыватель 11 для разматывания металлической полосы 10 из рулона 9, выравнивающее устройство 12 для выравнивания плоскости металлической полосы 10, начальный штамп 13, устройство для обрезания кромок 14, 15 на каждой стороне полосы 10, дробилка обрезков 16 для сбора отрезанных кромок полосы, четыре профилегибочных узла 17-20 и 21-24 на каждой стороне полосы 10 для сворачивания полосы в профиль, профилегибочный станок 25, который содержит два профилегибочных узла 26, 27 для изгиба сформированного профиля, трубоформовочный узел 28 для закрытия сформированного профиля, сварочный аппарат 29 для сварки шва закрытого профиля и конечный резак 30 для заключительной обрезки законченного профиля.

На фигуре 3 показан начальный штамп 13, который имеет угловой резак 31, причем штамп начинает штамповку в центре полосы таким образом, что длина штампа определяет длину разреза.

Устройства для обрезания кромок 14, 15 могут быть индивидуально перемещены в поперечном направлении, т.е. поперек направления полосы. Профилегибочные узлы 17-24 имеют аналогичную конструкцию, и они все могут быть взаимно заменены. Они имеют несущую опору, как показано на профилегибочном узле 17, две пары роликов 35, 36, расположенные последовательно, и они могут перемещаться в поперечном направлении и вращаться вокруг вертикальной оси. На фигуре 9 показана заключительная стадия профилирования листового металла на роликовой листогибочной машине на каждой стороне полосы, чтобы обеспечить конечный С-образный профиль 50 с двумя парами формирующих роликов 37, 38, 39, 40.

На фигурах 6 и 7 показаны два поперечных сечения готового С-образного профиля 50, который имеет асимметричное поперечное сечение и изменяющееся поперечное сечение по длине. Кромки профиля обозначены позициями 51, 52 и их углы - позициями 53-56. На линии расширения одной части длины профиля, которая показана на фигуре 8, углы показаны пунктиром, а поперечные сечения, данные на фигурах 6 и 7, обозначены линиями 6-6 и 7-7 на фигуре 8. С-образный профиль может быть определен как имеющий центральный фланец 76 между углами 54, 55, две вертикальные стороны 77, 78 между углами 53, 54 и 55, 56 и два согнутые вовнутрь боковых фланца 79, 80 между углами 53, 56 и кромки 51, 52.

Ниже описывается процесс изготовления С-образного профиля с изменяющимся поперечным сечением.

Устройство выравнивания полосы 12 выравнивает полосу, которая размотана из рулона 9, и подает полосу вперед в линию. Подача прекращается, когда металл, который должен быть концом длины профиля, достигает начального штампа 13, и в полосе штампуется поперечный разрез. Если задний конец одного отрезка листа и ведущий конец следующего отрезка листа имеют разный размер, например ведущий конец, более широкий, чем задний конец предыдущего листа, как показано на фигуре 10, разрез 60 сначала делается для заднего конца, а разрез 61 затем делается для переднего конца, как только полоса продвинется вперед на некоторое расстояние. Отрезок, который находится в середине, становится ненужной частью, когда отрезки, наконец, отделены, как будет описано ниже. На фигуре 10 показана полоса после штамповки и после того, как кромки были обрезаны. Обрезание кромок может быть выполнено после штамповки, как показано на чертеже, или это может быть выполнено перед штамповкой.

Длины разрезов определяются так, что углы 53, 56 конечного профиля удаляются штамповкой и только части плоскости между углами 53, 56 и концами 51, 52 остаются для конечного профиля. Разрезы делаются достаточно широкими, с тем, чтобы позже можно было отрезать конечный профиль, используя инструменты, которые проходят через разрезы снизу.

Первые два профилегибочных узла 17, 18 и 21, 22 на каждой стороне полосы регулируются таким образом, что их формовочные валки следуют за наиболее удаленными углами 53, 56, т.е. они следуют за линиями 53, 56 поперек протяженности полосы (фигура 8). Осуществляются две стадии с парами формирующих валков, расположенными последовательно в каждом профилегибочном узле, и, таким образом, каждая пара валков не будет следовать точно за линией протяженности. Однако линии протяженности имеют постепенные изгибы, и это означает, что ошибка будет настолько малой, что она не имеет никакого практического значения. Часто также возможно обеспечить три стадии профилирования листового металла на роликовой листогибочной машине в каждом профилегибочном узле 17-24.

Если потребуется, также возможно обеспечить несколько профилегибочных узлов на линии, с тем, чтобы можно было использовать несколько стадий профилирования листового металла для каждого угла и обеспечить большее количество углов, чем четыре угла, которые показаны на чертеже. Термин "угол" используется для обозначения не только острых углов, типа показанных на чертеже, но также и углов в форме изгибов. При этом не является необходимым, чтобы профилирование листового металла выполнялось бы симметричным способом на двух сторонах полосы, как показано на чертеже. Когда точка на полосе проходит через профилегибочные узлы 18 и 22, углы 53 и 56 полностью сформированы, и затем начинается формирование углов 54, 55. Когда полоса проходит конечную стадию, она принимает свою конечную форму, и в этом случае, когда профиль является открытым С-образным профилем, полоса поступает в профилегибочный станок 25, трубоформовочный узел 28 и сварочный аппарат 29 без дополнительной обработки или формирования.

Когда первый разрез 60 достигает конечного резака 30, подача полосы приостанавливается, резак проходит через разрез и полностью отрезает профиль. Затем полоса подается вперед и останавливается, когда разрез 61 достигает конечного резака 30. Профиль обрезается в этом местоположении, и промежуточная секция профиля отбраковывается в отходы. Естественно, что можно также формировать другие профили, отличные от С-образного профиля, например профили типа колпака. Если используется большее количество профилегибочных узлов, чем то, что показано на чертеже, можно формировать профили с большим количеством углов, чем показано. Для каждого профиля можно определить, сколько следует использовать профилегибочных узлов для каждого угла, так как профилегибочные узлы могут управляться раздельно.

Когда должен быть сформирован закрытый С-образный профиль, невозможно гнуть его вплоть до его заключительной формы, так как необходимо ввести валки в профиль, как это показано на фигуре 9.

Следовательно, профилирование листового металла заканчивается профилем типа, показанного на фигуре 11 и в профилегибочном узле 28, в котором на одной или в нескольких стадиях профиль обжимается вертикальными валками 65-68 и обеспечивает опору на основании с горизонтальными валками 69, 70, как показано на фигурах 1 и 2 и в увеличенном виде на фигуре 13. Таким образом, профиль имеет закрытую форму, которая показана на фигуре 12, и она затем сваривается прямым швом в сварочном аппарате 29, который расположен в непосредственной близости, с тем, чтобы профиль не мог бы спружинить в сторону.

На фигурах 4 и 5 показаны два профилегибочных узла 26, 27, которые используются, когда нужно сгибать или скручивать профиль. Профиль 50 имеет те же самые позиции, что и на фигуре 6, хотя на фигуре 4 присутствуют не все номера таких позиций.

На фигурах 4 и 5 показаны два профилегибочных узла 26, 27, которые используются, когда желательно сгибать или скручивать профиль. Профиль 50 имеет те же позиции, что и на фигуре 6, хотя на фигуре 4 присутствуют не все номера.

Узел 26, показанный на фигуре 4, будет описан ниже более подробно. Он имеет опорные валки 82, 83 внутри профиля 50 и эти опорные валки могут быть отрегулированы для входа в контакт с верхней частью вертикальных стенок профиля. Валки 84, 85 входят в контакт с внешней поверхностью вертикальных стенок. Весь профилегибочный узел 26 может свободно перемещаться по вертикали по направляющим 86, 87 в опоре, и он следует за верхней частью вертикальных стенок через пружинные элементы 88, 89, которые прижимаются к верхним согнутым внутри фланцам профиля и удерживают фланцы между собой и опорными валками 82, 83. Опорные валки укреплены на узлах 90, 91, которые могут скользить поперек на рельсах, а валки 84, 85 поддерживаются узлами 93, 94, которые могут перемещаться по направляющей 95. Опорные валки и валки 82-85 могут быть приспособлены к профилю, в котором можно регулировать их углы на ограниченную величину в пределах соответствующего узла 90, 91, 93, 94 по частичным поверхностям окружностей, как показано на фигуре пунктиром. На этой фигуре не показаны различные силовые блоки для выполнения регулирования и подачи питания. Они могут, например, быть выполнены в виде гидравлических узлов.

При нажатии валков с большим усилием профиль будет согнут вниз и с некоторым скосом по отношению к вертикальным сторонам профиля с целью постепенного утонения вертикальных стенок по направлению вверх. Валки дополнены опорными и направляющими роликами, расположенными после валков, чтобы обеспечить профилю точную форму во всех трех размерах. Эти опорные и направляющие ролики на чертежах не показаны. Узел 27, показанный на фигуре 5, имеет конструкцию, аналогичную конструкции узла 26, который был описан выше и показан на фигуре 4. Узел, показанный на фигуре 5, не будет поэтому описан более подробно.

Аналогичные блоки имеют те же самые позиции, которые они имеют на фигуре 4. Узел 27 направляется по вертикали центральным фланцем профиля, и валки 84, 85 приспособлены для прокатки вертикальных стенок профиля, постепенно утончая их по отношению к центральному фланцу так, что профиль сгибается вверх.

Для сгиба профиля в поперечном направлении используются валки обоих узлов на одной и той же стороне, с тем, чтобы вся вертикальная поверхность одной стороны профиля была бы более тонкой, и профиль сгибается в противоположном направлении. Для скручивания профиля используется ролик узла 26 на одной вертикальной стороне профиля, в то время как ролик узла 27 используется на второй вертикальной стороне профиля.

Таким образом, можно согнуть профиль в свободно выбранном направлении, регулируя силы качения валков 84, 85; кроме того, можно скручивать профиль в желательном направлении. Можно также управлять сразу всеми четырьмя валками, чтобы профиль мог быть согнут и скручен одновременно.

Можно разместить узлы за профилегибочной машиной, т.е. трубоформовочный узел 28, сварочный аппарат 29 и конечный резак 30 могут быть расположены в вертикальном и горизонтальном направлениях, и можно по желанию использовать эти узлы для согнутых и скрученных профилей.

Отметим, что на чертежах показаны не все средства, имеющиеся в машине для скручивания, перемещения и т.д. Все эти средства управляются программируемой вычислительной системой таким образом, что они работают одновременно для достижения желательного результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОФИЛЕГИБОЧНАЯ МАШИНА И СПОСОБ ПРОФИЛИРОВАНИЯ ЛИСТОВОГО МЕТАЛЛА | 2006 |

|

RU2401710C2 |

| СПОСОБ НЕПРЕРЫВНОГО ФОРМИРОВАНИЯ ИЗОГНУТОГО И/ИЛИ СКРУЧЕННОГО ПРОФИЛЕЙ И ПРОИЗВОДСТВЕННАЯ ЛИНИЯ | 2006 |

|

RU2402396C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ | 2015 |

|

RU2586367C1 |

| СПОСОБ ХОЛОДНОГО ПРОФИЛИРОВАНИЯ ДОБОРНЫХ ЭЛЕМЕНТОВ И АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573460C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ ЛИСТОВЫХ ЗАГОТОВОК И АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2269392C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОФИЛЯ | 2004 |

|

RU2257273C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОФИЛЯ | 2004 |

|

RU2272688C1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ГНУТЫХ ПРОФИЛЕЙ | 2000 |

|

RU2184634C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАМКНУТОГО МЕТАЛЛИЧЕСКОГО ПРОФИЛЯ И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2581687C2 |

Группа изобретений относится к области обработки металлов давлением и может быть использована для формирования профилей из плоской металлической полосы. Из разматываемой из рулона полосы формируют профили с поперечным сечением, которое изменяется по их длине с использованием резаков кромок и профилегибочных узлов. Указанные резаки кромок и профилегибочные узлы могут быть перемещены индивидуально в сторону от полосы. Резаки кромок и профилегибочные узлы индивидуально управляются для следования за линиями расширения обрезаемых боковых кромок и линиями углов, которые формируются впоследствии. При этом формирование одного угла множеством профилегибочных узлов начинают только после того, как закончено формирование угла, который находится в непосредственной близости от кромки полосы. Сформированный профиль изгибают в гибочном станке, встроенном в линию, при этом профилегибочный станок содержит валки, служащие для прокатки секций профиля с утонением для осуществления гибки или скручивания профиля в процессе его формирования. 2 н. и 10 з.п. ф-лы, 13 ил.

1. Способ формирования профилей (50) с поперечным сечением, изменяющимся по длине, из плоской металлической полосы (10), разматываемой из рулона (9), с использованием резаков кромок (14) и множества профилегибочных узлов (17-24), имеющих возможность индивидуального перемещения в сторону относительно полосы во время формирования металлической полосы, отличающийся тем, что используют резаки кромок (14) и профилегибочные узлы (17-24), выполненные с возможностью следования за заданными изгибами боковых кромок (51, 52) на плоской полосе для ее разрезания и загибания, причем формирование второго угла (54, 58) множеством профилегибочных узлов осуществляют после окончания формирования находящегося ближе к кромке полосы первого угла (53, 56), при этом при формировании второго угла (54, 58) первый угол (53, 56) поднимают.

2. Способ по п.1, отличающийся тем, что в полосе (10) перед операцией профилирования листового металла прорезают поперечный разрез (61, 62), без полного обрезания полосы, и используют конечный резак (30) для обрезания полосы после операции профилирования листового металла для отрезания заднего конца длины профиля, изготовленного из полосы.

3. Способ по п.2, отличающийся тем, что получают длины профиля различной ширины по протяженности их двух концов, ширину полосы устанавливают равной расстоянию между одним разрезом (60), который определяет задний конец одной длины профиля, и следующим разрезом (61), который определяет передний конец последующей длины профиля, и затем полосу разрезают в обоих разрезах конечным резаком (30).

4. Способ по п.1, отличающийся тем, что секции листа профиля прокатывают в паре валков (83, 85; 84, 82) для уменьшения их толщины по мере подачи сформированного профиля (50) вперед в технологической линии для его гибки.

5. Способ по п.4, отличающийся тем, что используют пары валков (83, 85; 84, 82) для утонения профиля, в которых зазор между валками изменяют по мере подачи профиля (50) вперед для управления степенью изгиба.

6. Способ по п.4, отличающийся тем, что в профиле (50) формируют центральный фланец (76) и боковые фланцевые части (77, 79) по мере подачи полосы (10) вперед в технологической линии, причем обе боковые фланцевые части прокатывают для утонения одного конца боковых фланцевых частей.

7. Способ по п.4, отличающийся тем, что в профиле (50) формируют центральный фланец (76) и боковые фланцевые части (77, 79) по мере подачи полосы (10) вперед в технологической линии, причем одну готовую фланцевую часть прокатывают для снижения ее толщины.

8. Способ по п.5, отличающийся тем, что положением пар валков (83, 85; 84, 82) управляют профилем.

9. Технологическая линия для непрерывного формирования профилей с поперечным сечением, изменяемым по длине от плоскости металлической полосы (10), разматываемой из рулона (9), содержащая разматыватель (11), устройство выравнивания (12), штамп (13) для поперечной резки полосы и устройство для обрезания кромок (14) для обрезания кромок полосы, за которым следует секция профилирования листового металла в виде профилегибочных узлов (17-24), причем устройство обрезания кромок и профилегибочные узлы имеют возможность индивидуального перемещения и направления в поперечном направлении для непрерывного изменения внешнего вида изготавливаемого профиля (50), отличающаяся тем, что она снабжена расположенным за секцией профилирования листового металла (17-24) гибочным станком (25) с валками (26-27), выполненными с возможностью их ориентации для прокатки секций профиля (50) с уменьшением толщины.

10. Технологическая линия по п.9, отличающаяся тем, что гибочный станок (25) содержит пару валков (83, 85; 84, 82) на каждой стороне профиля.

11. Технологическая линия по п.10, отличающаяся тем, что пары валков установлены с возможностью перемещения и связаны с управляющим профилем (50) средством.

12. Технологическая линия по п.10, отличающаяся тем, что гибочный станок содержит два профилегибочных узла (26, 27), установленные в технологической линии последовательно друг за другом.

| Универсальный профилегибочный агрегат | 1988 |

|

SU1532122A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ЗАМКНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2006314C1 |

| Способ изготовления гнутых профилей | 1989 |

|

SU1683837A1 |

| Способ изготовления гнутых профилей | 1985 |

|

SU1299646A1 |

Авторы

Даты

2009-07-27—Публикация

2005-02-23—Подача