Изобретение относится к железнодорожному транспорту, а именно к устройству для расцепления автосцепки железнодорожного вагона.

Известна конструкция расцепного привода («Автосцепное устройство железнодорожного подвижного состава». М.: Транспорт, под ред. Коломийченко В.В., 1991 г., стр.7, 8, 25; В.В. Коломийченко, В.И. Беляев, И.Б. Феоктистов, Н.А. Костина. «Автосцепные устройства подвижного состава железных дорог». М.: Транспорт, 2002, стр.6), состоящая из расцепного рычага, поддерживающего и фиксирующего кронштейнов, гибкой связи в виде цепи, соединяющей рычаг с верхним выступом балансира валика подъемника. Валик подъемника приводит в действие механизм расцепления, находящийся в корпусе автосцепки. Недостатком данного устройства является то, что при возникновении в процессе движения вагона внештатных ситуаций (выпадение клина тягового хомута, его излом, обрыв хвостовика автосцепки и т.п.) оборвавшаяся автосцепка отходит от вагона, расцепная цепь натягивается и валик подъемника поворачивается в сторону расцепления, происходит выход автосцепки из контура зацепления со смежной автосцепкой и падение ее на путь, что приводит к аварийным ситуациям на дороге.

Известны также конструкции расцепного привода, содержащие расцепной рычаг с расцепным и блокировочным плечами, соединенные с помощью гибких связей в виде цепей соответственно с верхней и нижней частью валика подъемника, в балансире которого предусмотрены два отверстия (RU 2022851 C1, B61G 7/02, 15.11.1994, RU 2138203 C1, B61G 7/02, 20.10.2004). Наличие блокировочной цепи, соединенной с нижней частью валика подъемника, предотвращает падение автосцепки на путь при возникновении аварийной ситуации, так как блокировочная и расцепная цепи закреплены на балансире с противоположных сторон относительно оси вращения валика подъемника. При расхождении вагонов натягиваются обе цепи, после чего разрывается болт расцепной цепи. Вторым, являющимся более прочным, разрывается болт блокировочной цепи, поэтому поворота валика подъемника в сторону расцепления не происходит. Оборвавшаяся автосцепка остается сцепленной со смежной автосцепкой и повисает на ее ограничительном кронштейне.

Недостатком этих решений является выполнение нижнего отверстия валика подъемника на выступе, находящемся в одной плоскости с наружной торцевой поверхностью балансира. В процессе эксплуатации при нахождении сцепленных вагонов в кривых участках пути большой зуб смежной автосцепки ограничивает поворот валика подъемника, что затрудняет расцепление вагонов.

В расцепном приводе автосцепного устройства по патенту RU 60053 Ul, B61G 7/00, 10.01.2007 (принят за прототип), содержащем валик подъемника с отверстиями в верхней и нижней частях его балансира, расцепной рычаг, расцепное и блокировочные плечи которого соединены соответственно расцепной и блокировочной гибкими связями с верхней и нижней частями балансира, выступ в нижней части балансира валика подъемника выполнен смещенным в сторону от торцевой наружной поверхности валика подъемника.

Недостатком этого устройства является небольшая разность плеч блокировочной и расцепной цепей относительно оси валика подъемника, что снижает надежность работы расцепного привода.

Техническим результатом, на достижение которого направлено изобретение, является обеспечение более надежной работы расцепного привода и фиксации на автосцепном устройстве оторвавшейся автосцепки смежного вагона при возникновении аварийной ситуации.

Технический результат достигается тем, что в расцепном приводе автосцепного устройства железнодорожного транспортного средства, содержащем валик подъемника с отверстиями в верхней и нижней частях его балансира, расцепной рычаг, расцепное и блокировочное плечи которого соединены соответственно расцепной и блокировочной гибкими связями с верхней и нижней частями балансира, в нижней части балансира предусмотрена выемка, образующая с боковой поверхностью балансира стенку, в которой выполнено отверстие для блокировочной гибкой связи.

Стенка повторяет профиль боковой поверхности балансира.

Выемка выполнена со стороны корпуса автосцепки.

Отношение величины блокировочного плеча к величине расцепного плеча находится в интервале 1,3…1,5.

Сравнение предлагаемого технического решения с прототипом позволило установить наличие отличительных от него признаков, следовательно, данное техническое решение соответствует критерию «новизна».

Сущность изобретения поясняется чертежами, где:

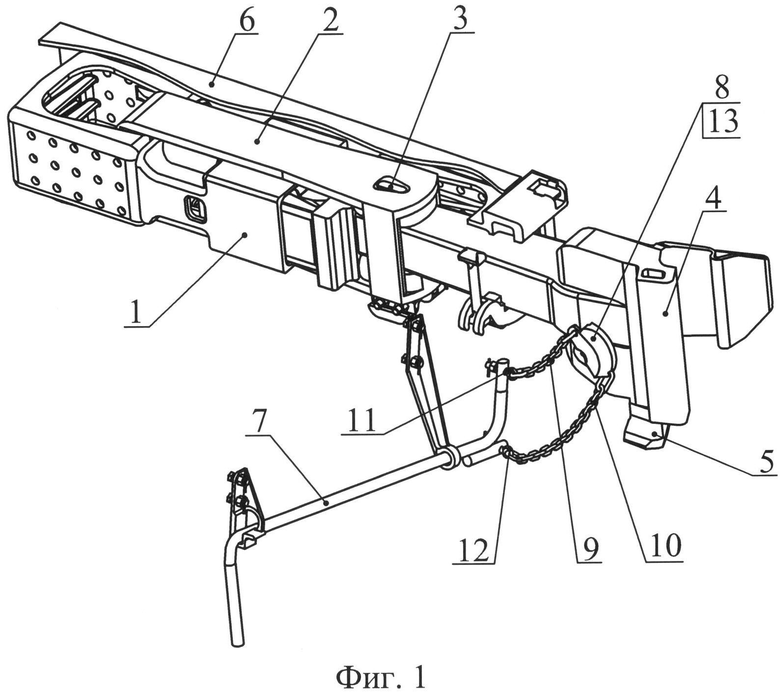

на фиг.1 изображен общий вид автосцепного устройства с расцепным приводом,

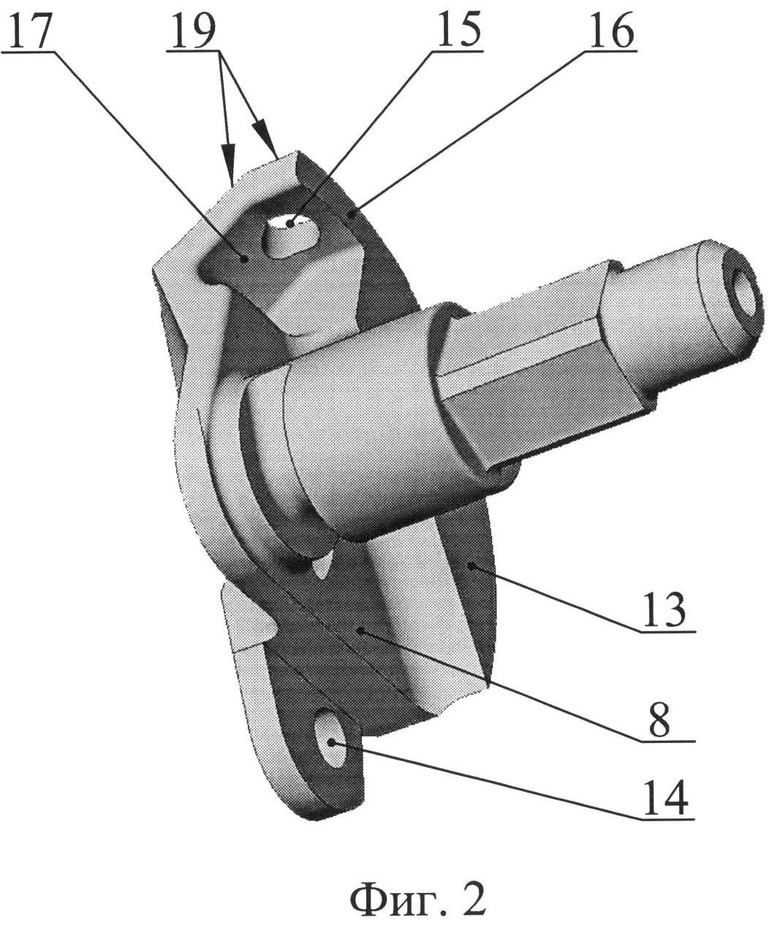

на фиг.2 - валик подъемника в аксонометрии,

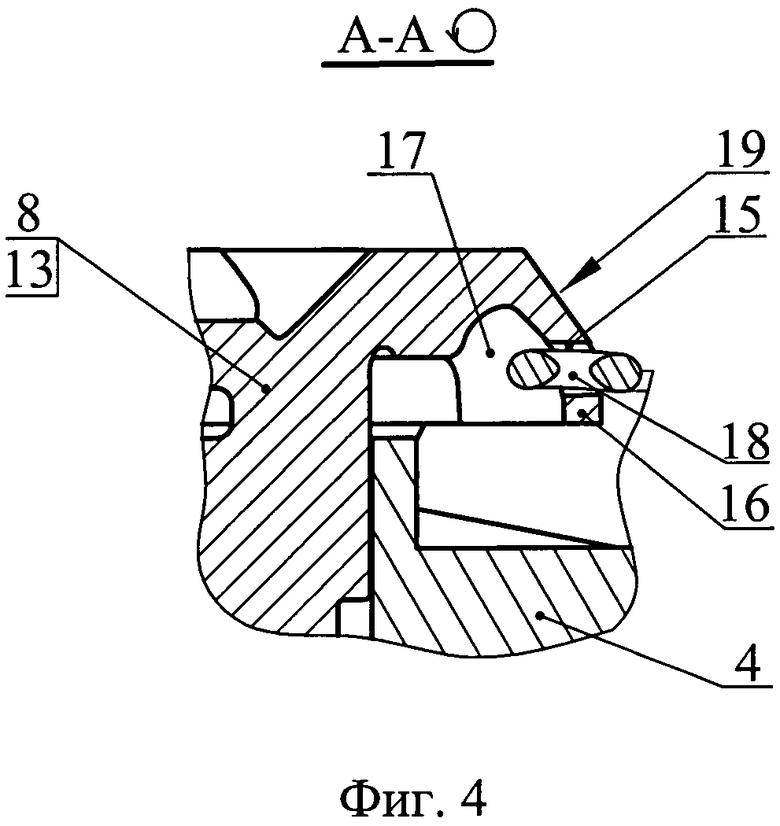

на фиг.3 - вид сбоку автосцепного устройства с расцепным приводом, находящемся в начальном положении при возникшей внештатной ситуации,

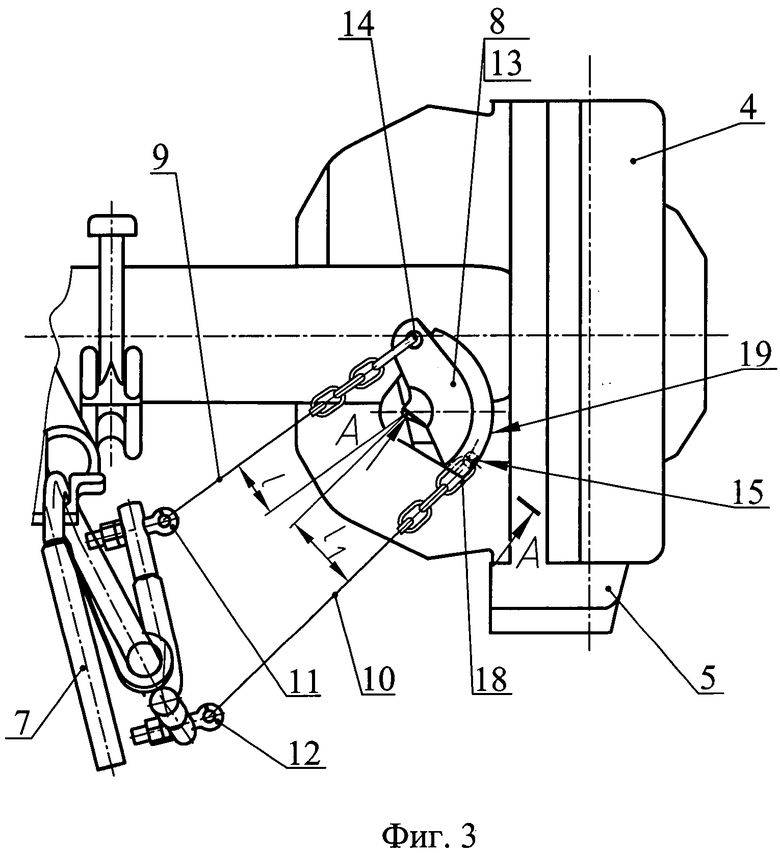

на фиг.4 - разрез А-А на фиг.3.

Расцепной привод находится в автосцепном устройстве (фиг.1), содержащем поглощающий аппарат 1, размещенный в тяговом хомуте 2, соединенном через клин 3 с автосцепкой 4, снабженной ограничительным кронштейном 5. На лобовом листе (не показан) рамы 6 вагона закреплен расцепной рычаг 7. В корпусе автосцепки установлен валик подъемника 8. Он осуществляет поворот подъемника замка автосцепки при расцеплении автосцепок и ограничивает выход замка из кармана корпуса в зев собранной автосцепки. Расцепной рычаг снабжен расцепной 9 и блокировочной 10 гибкими связями, в частности цепями, а также болтами 11, 12 с головками в виде разрезных колец, с которыми соединены цепи. Головка болта 11 выполнена менее прочной на разрыв, чем головка болта 12. Для облегчения возвращения валика подъемника в исходное положение в нем предусмотрен балансир 13. В верхней и нижней частях балансира изготовлены отверстия 14, 15 для крепления расцепной 9 и блокировочной 10 цепей и образования соответственно расцепного ℓи блокировочного ℓ1 плеч. При этом отверстие 15 выполнено в стенке 16, которая образована выемкой 17, изготовленной в нижней части балансира. Выемка позволяет не только выполнить отверстие, но также установить и удобно разместить на балансире соединительное кольцо 18 блокировочной цепи 10.

Выемка 17 выполнена со стороны корпуса автосцепки, а образованная ею стенка 16 повторяет профиль боковой поверхности 19 балансира 13. При этом выполнение отверстия 15 в стенке 16 позволяет увеличить величину блокировочного плеча ℓ1.

При возникновении внештатной ситуации, когда расцепная и блокировочная цепи натянуты, величина блокировочного плеча ℓ1 больше величины ℓрасцепного плеча и составляет 1,3…1,51ℓ. Это соотношение плеч не требует увеличения габаритных размеров валика подъемника.

Расцепной привод автосцепного устройства железнодорожного транспортного средства работает следующим образом.

В сцепленном состоянии и готовности к сцеплению цепи 9 и 10 находятся в свободном, ненатянутом состоянии. Для расцепления автосцепок поворачивают расцепной рычаг 7. При этом натягивается расцепная цепь 9, поворачивая валик подъемника 8. Провисание блокировочной цепи 10 при этом уменьшается, но ее натяжения не происходит и поэтому она не препятствует повороту валика подъемника.

При возникновении внештатных ситуаций (излом клина, его выпадение, обрыв хвостовика автосцепки и т.п.) неисправная автосцепка 4 теряет связь с тяговым хомутом 2 и начинает отдаляться от вагона, но при этом остается еще соединенной расцепной 9 и блокировочной 10 цепями с балансиром 13 валика подъемника 8 и через разрезные болты 11, 12 - с расцепным рычагом 7. При дальнейшем расхождении вагонов происходит натяжение расцепной 9 и блокировочной 10 цепей, при этом не происходит поворота валика подъемника 7, так как цепи 9 и 10 закреплены на балансире с противоположных сторон относительно оси вращения валика подъемника и блокировочное плечо ℓ1 больше расцепного плеча ℓ. При дальнейшем движении происходит разрыв головки болта 11 как менее прочного, затем разгибается головка болта 12 блокировочной цепи, при этом балансир 13 валика подъемника 8 остается в замкнутом положении и расцепления автосцепок не происходит.Потерявшая связь с вагоном неисправная автосцепка 4 остается в контуре зацепления смежной автосцепки и повисает на ее ограничительном кронштейне 5, таким образом, не происходит падения на путь оборвавшейся автосцепки.

Выполнение расцепного привода по предлагаемому решению позволяет максимально удалить блокировочную цепь от оси вращения валика подъемника, увеличить плечо ℓ1 и обеспечить более надежное срабатывание блокировочного звена за счет лучшего соотношения плеч привода, что с большей гарантией предотвратит тяжелые последствия при возникновении аварийной ситуации.

Изготовленные по данному техническому решению опытные образцы валиков подъемника успешно прошли необходимые испытания и в настоящее время начата подготовка серийного производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСЦЕПНОЙ ПРИВОД АВТОСЦЕПКИ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2001 |

|

RU2238203C2 |

| РАСЦЕПНОЙ ПРИВОД АВТОСЦЕПКИ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 1990 |

|

RU2022851C1 |

| БЛОКИРАТОР МЕХАНИЗМА АВТОСЦЕПКИ РЕЛЬСОВОГО ПОДВИЖНОГО СОСТАВА | 1996 |

|

RU2097238C1 |

| Напольное устройство для автоматического расцепления единиц подвижного железнодорожного состава | 1982 |

|

SU1084164A2 |

| РАСЦЕПНОЙ ПРИВОД АВТОСЦЕПКИ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2002 |

|

RU2244652C2 |

| Устройство для расцепления железнодорожных вагонов | 1989 |

|

SU1650505A1 |

| Автоматическое беззазорное сцепное устройство подвижного состава железнодорожного транспорта | 2024 |

|

RU2838272C1 |

| Механизм сцепления автосцепки железнодорожного транспортного средства | 1981 |

|

SU969573A1 |

| АВТОМАТИЧЕСКАЯ СЦЕПКА ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНЫХ ДОРОГ | 1956 |

|

SU112103A1 |

| Напольное устройство для автоматического расцепления единиц железнодорожного подвижного состава | 1983 |

|

SU1211125A1 |

Изобретение относится к устройствам для расцепления автосцепки железнодорожного вагона. Расцепной привод содержит валик подъемника с отверстиями в верхней и нижней частях его балансира, расцепной рычаг, расцепную и блокировочную гибкие связи с верхней и нижней частями балансира. В нижней части балансира предусмотрена выемка, образующая с боковой поверхностью балансира стенку, в которой выполнено отверстие для блокировочной гибкой связи. Достигается повышение надежности срабатывания блокировочного звена при возникновении аварийной ситуации за счет лучшего соотношения блокировочного и расцепного плеч привода. 3 з.п. ф-лы, 4 ил.

1. Расцепной привод автосцепного устройства железнодорожного транспортного средства, содержащий валик подъемника с отверстиями в верхней и нижней частях его балансира, расцепной рычаг, расцепное и блокировочное плечи которого соединены соответственно расцепной и блокировочной гибкими связями с верхней и нижней частями балансира, отличающийся тем, что в нижней части балансира предусмотрена выемка, образующая с боковой поверхностью балансира стенку, в которой выполнено отверстие для блокировочной гибкой связи.

2. Расцепной привод по п.1, отличающийся тем, что стенка повторяет профиль боковой поверхности балансира.

3. Расцепной привод по п.1, отличающийся тем, что выемка выполнена со стороны корпуса автосцепки.

4. Расцепной привод по п.1, отличающийся тем, что отношение величины блокировочного плеча к величине расцепного плеча находится в интервале 1,3…1,5.

| Устройство для включения индивидуальных счетчиков числа | 1939 |

|

SU60053A1 |

| РАСЦЕПНОЙ ПРИВОД АВТОСЦЕПКИ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 1990 |

|

RU2022851C1 |

| US 0004010854 A1, 08.03.1977 | |||

| Устройство для автоматического расцепления вагонов | 1981 |

|

SU1232545A1 |

| CN 201136514 Y, 22.10.2008 | |||

Авторы

Даты

2015-03-20—Публикация

2012-08-06—Подача