Изобретение относится к железнодорожному транспорту и может применяться на сортировочных станциях для автоматического расцепления вагонов.

Цель изобретения - повышение надежности расцепки вагонов.

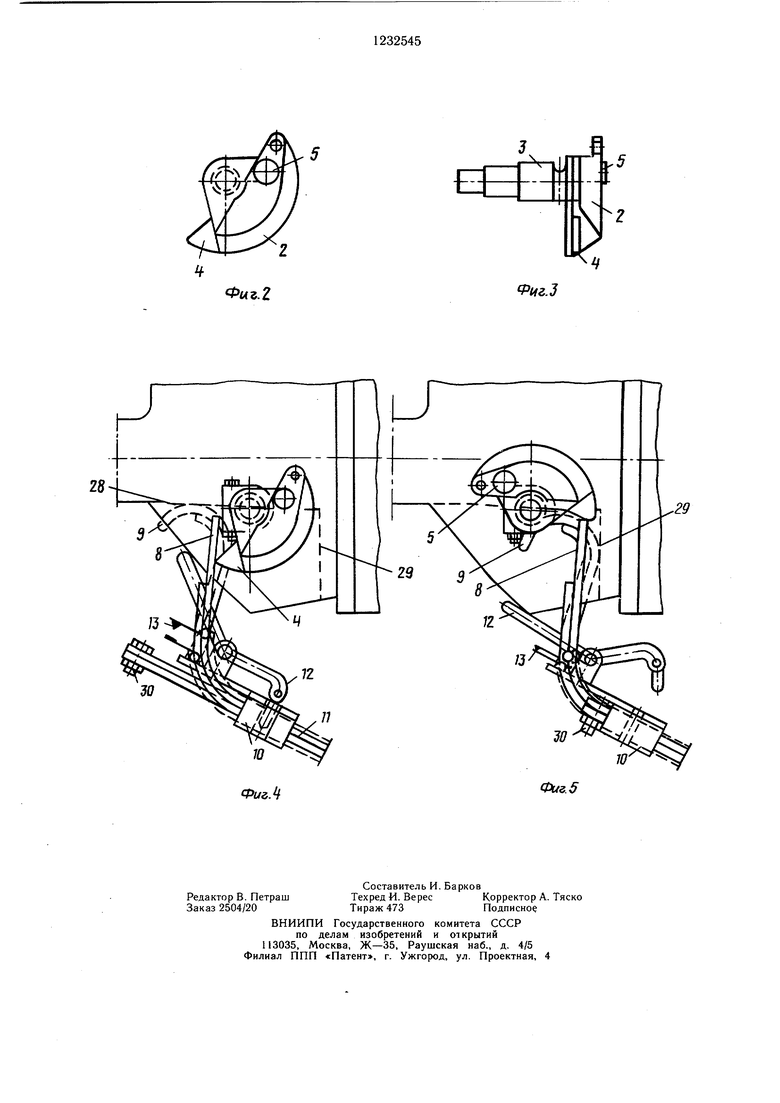

На фиг. 1 показано устройство для автоматического расцепления вагонов в исходном положении и в момент расцепления автосцепок; на фиг. 2 - валик подъемника автосцепки, вид спереди; на фиг. 3 - то же, вид сбоку; на фиг. 4 и 5 - захватно-рас- цепочный механизм с автосцепкой при взаимодействии в начале и конце расцепления.

Устройство содержит смонтированный на головке автосцепки 1 балансир 2 валика 3 подъемника, снабженный упором 4, жестко закрепленным на боковой поверхности балансира 2, обращенной к хвостовику автосцепки, в зоне ее сопряжения с нижней боковой поверхностью балансира.

Для уравновешивания балансира 2 на нем закреплен противовес 5.

Напольный механизм расцепления размещается по оси пути на расценочной позиции и состоит из силового привода 6 в виде пневмоцилиндра, щток которого шарнир- но связан с подъемной штангой 7, щарнирно закрепленной на основании пути, и захват- но-расцепочного механизма, включающего расцепной стержень 8 и стержень 9, ограничивающий высоту подъема подъемной щтанги 7 и выполняющий роль копира. При расцеплении вагонов стержень 9 располагается под большим зубом автосцепки. Расцепной стержень 8 и стержень 9 выполнены из упругих материалов, связаны между собой муфтами 10 и свободно установлены на упругих шинах 11 подъемной штанги 7.

Захватно-расцепочный механизм снабжен защелкой 12 с электрическими контактами 13. Система управления состоит из путевых датчиков 14 и 15, вычислительного комплекса 16, блока 17 ввода информации, блоков 18 и 19 сопряжения управляющего блока 20, электропневматических клапанов 21 и 22, контактов 13 и реле 23 фиксации расцепления вагонов.

Устройство работает следующим образом.

Информация о расцеплении состава с помощью блока 17 ввода информации поступает в вычислительный комплекс 16. При проходе каждой оси вагона над датчиками 14 в вычислительный комплекс 16 подаются сигналы, которые сравниваются с заданной программой, и в случае совпадения числа сигналов с заданным числом вычислительный комплекс 16 выдает сигнал на управляющий блок 20, включающий цепь питания соленоидов электропневматических клапанов 21 и 22. Сжатый воздух из сети 24 по трубопроводу 25 поступает в рабочую полость силового привода 6, из щтоковой полости которого при этом воздух вытесняется в атмосферу по трубопроводам 26 и 27. Поршень силового привода 6 поднимает подъемную штангу 7, которая стержнем 9 касается сначала тягового хомута, а затем по мере движения вагона - центрирующей

балочки и выходит в межвагонное пространство. Стержень 9 касается корпуса автосцепки в ее кармане 28 и тем самым ограничивает высоту подъема подъемной щтанги 7, расцепной стержень 8 при этом устаJ навливается перед балансиром 2 валика 3 подъемника, упираясь в упор 4, а верхний конец защелки 12 контактирует с корпусом автосцепки.

При дальнейщем движении вагона расцепной стержень 8, нажимая на ребро упо0 ра 4 и вращая валик 3 подъемника, начинает действовать на боковую грань упора 4 своим торцом, подталкивая валик подъемника в конечной стадии расцепки вагонов, а стержень 9 упирается в вертикальную стенку 29 автосцепки (фиг. 5). В это время защелка 12 освобождает захватно-расцепоч- ный механизм и он под действием движущегося вагона перемещается по упругим шинам 11 до упора 30.

При движении захватно-расцепочного

0 механизма вместе с вагоном происходит плавный поворот валика 3 подъемника до полного расцепления вагонов под действием вертикального усилия, передаваемого от расцепного стержня 8 на балансир 2, что способствует повыщению надежности расцепки. В это время контакты 13 соединяются и ток по цепи поступает в реле 23 фиксации расцепления вагонов, которое размыкает включенную ранее цепь питания соленоидов электропневматических клапанов 21 и 22 и замыкает цепь других соленоидов этих клапанов. В результате сжатый воздух из сети 24 поступает по трубопроводу 31 в щто- ковую полость силового привода 6, а из рабочей полости силового привода воздух по трубопроводам 32 и 27 выходит в ат5 мосферу.

Под действием давления воздуха в што- ковой полости силового привода порщень быстро опускается и ставит подъемную щтан- гу 7 в исходное положение. Переднее колесо второго отцепа набегает на путевые дат0 чики 15, сигнал поступает в вычислительный комплекс 16 и далее в управляющий блок 20, выключающий цепь питания электропневматических клапанов 21 и 22. После прохода последней оси следующего отцепа все операции повторяются.

Фиг. г

иг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Напольное устройство для автоматического расцепления единиц подвижного железнодорожного состава | 1982 |

|

SU1084164A2 |

| Напольное устройство для автоматического расцепления единиц железнодорожного подвижного состава | 1981 |

|

SU1022848A1 |

| Напольное устройство для автоматического расцепления единиц железнодорожного подвижного состава | 1983 |

|

SU1211125A1 |

| Устройство для расцепления железнодорожных вагонов | 1989 |

|

SU1650505A1 |

| Напольное устройство для автоматического расцепления железнодорожного подвижного состава | 1975 |

|

SU544578A1 |

| Устройство для автоматического расцепления вагонов | 1981 |

|

SU1052436A1 |

| Устройство для автоматического расцепления вагонов на сортировочной горке | 1973 |

|

SU901124A1 |

| Устройство для дистанционного управления напольным механизмом автоматического расцепления железнодорожного подвижного состава | 1980 |

|

SU878632A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РАСЦЕПЛЕНИЯ АВТОСЦЕПОК ДВИЖУЩИХСЯ ВАГОНОВ И УСТРОЙСТВО ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2728968C1 |

| Устройство дистанционного управления автотормозом железнодорожного транспортного средства | 1971 |

|

SU436765A1 |

29

Фиг. 5

| Устройство для автоматического расцепления вагонов | 1978 |

|

SU713738A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Напольное устройство для автоматического расцепления единиц железнодорожного подвижного состава | 1981 |

|

SU1022848A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1986-05-23—Публикация

1981-11-24—Подача