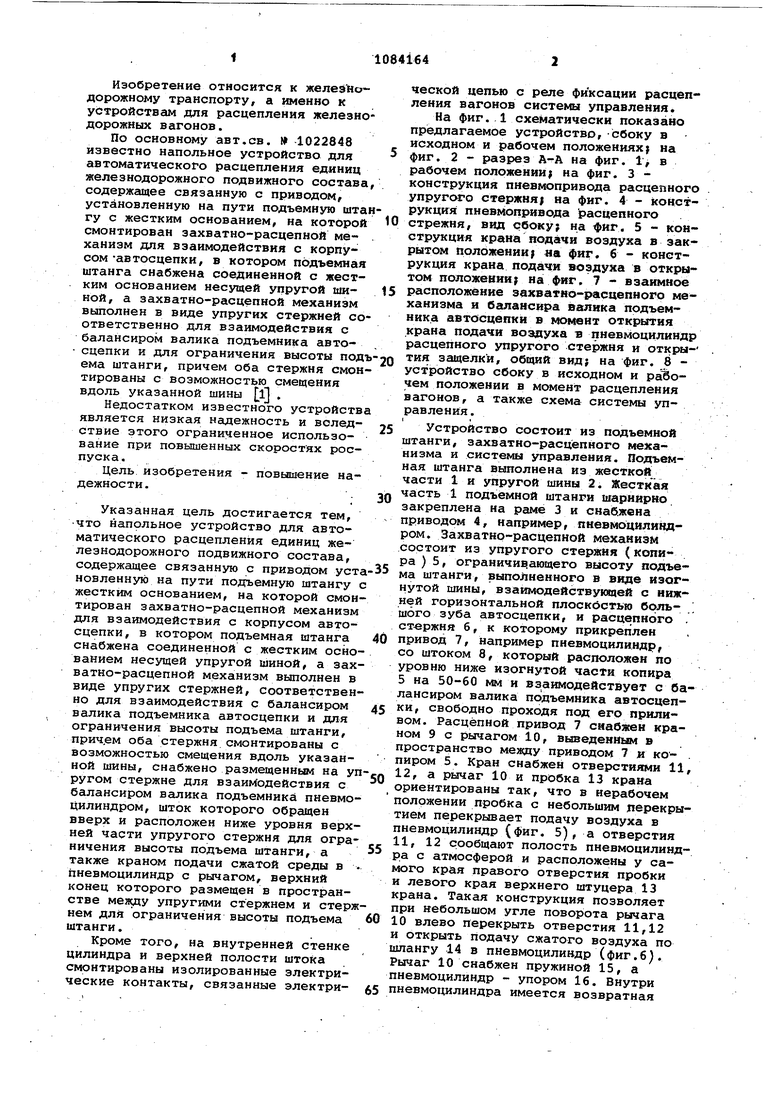

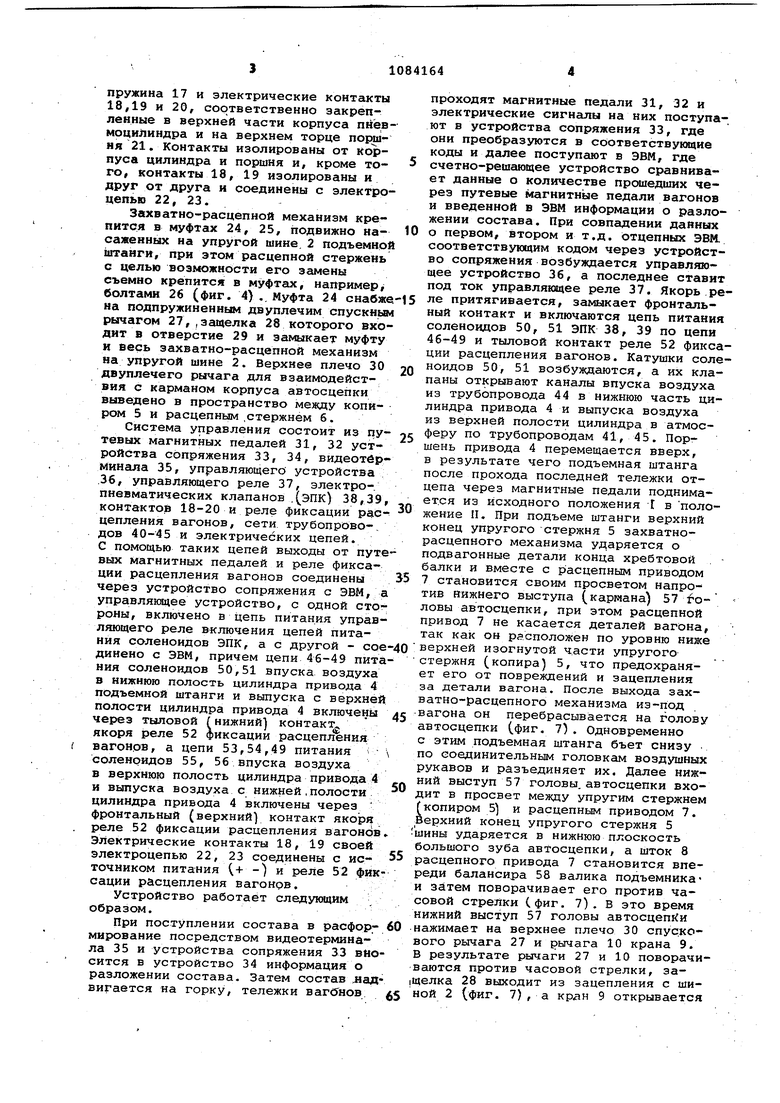

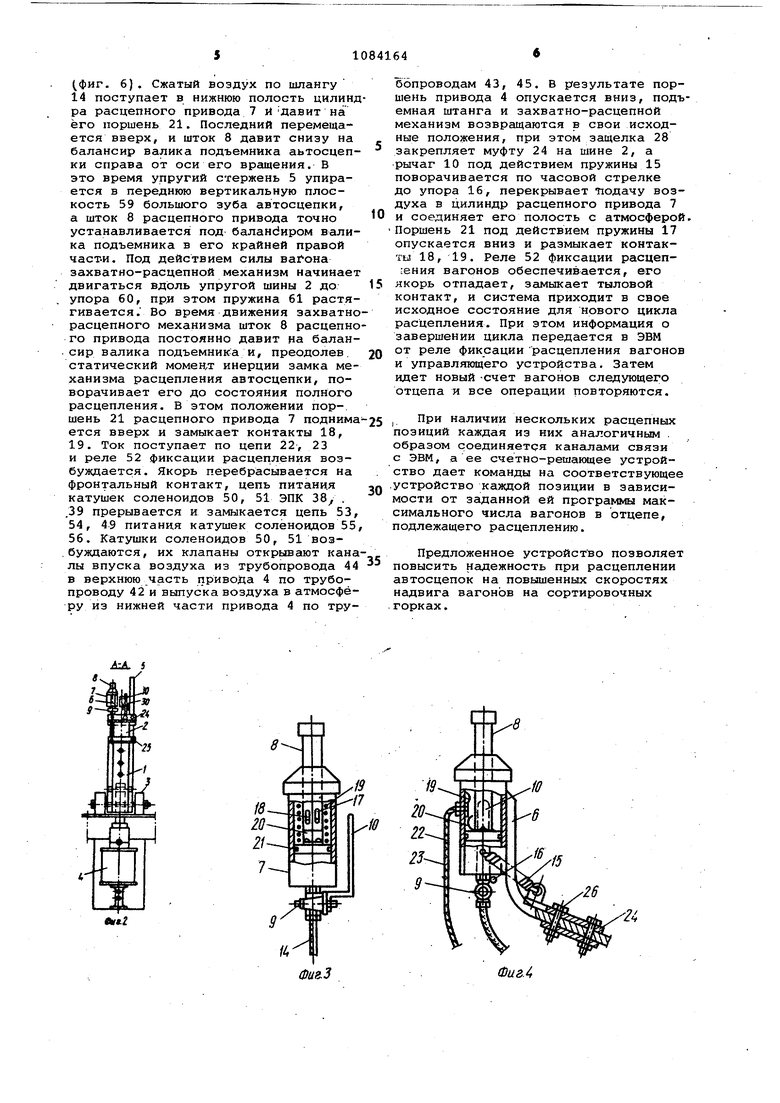

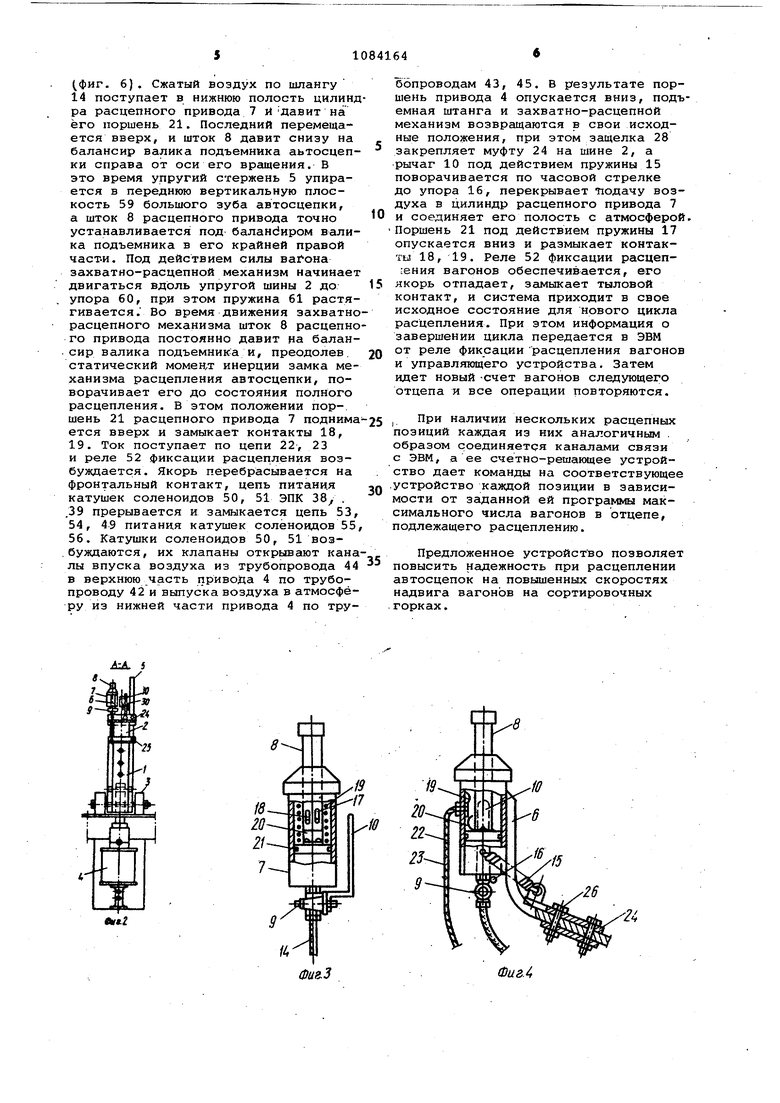

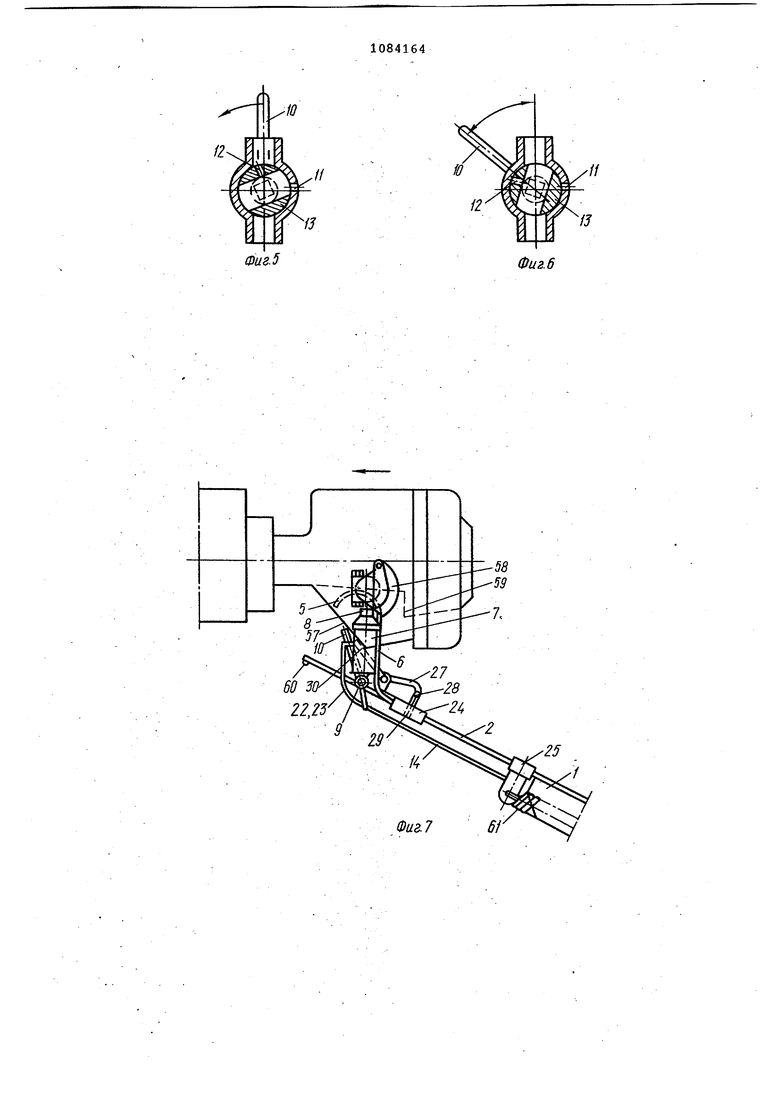

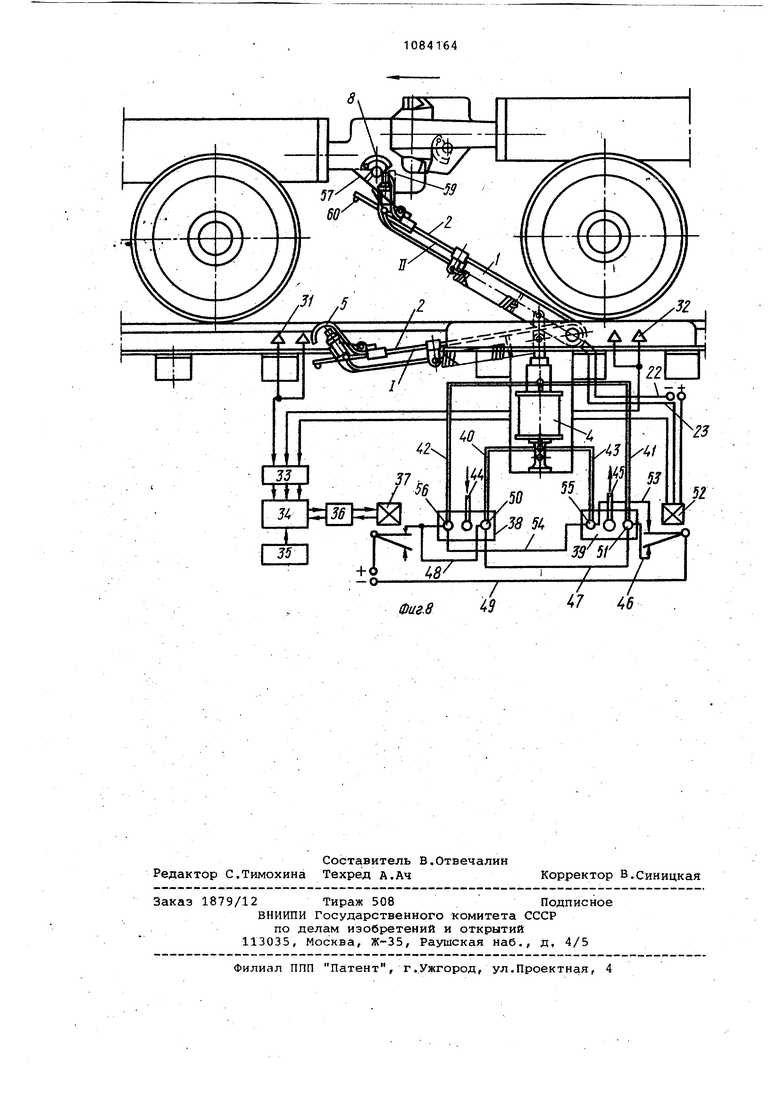

Изобретение относится к жалезнодорожному транспорту, а именно к устройствам для расцепления железно дорожных вагонов. По основному авт.св. 1022848 известно напольное устройство для автоматического расцепления единиц железнодорожного подвижного состава содержащее связанную с приводом, установленную на пути подъемную шта гу с жестким основанием, на которой смонтирован захватно-расцепной механизм для взаимодействия с корпусом -автосцепки, в котором подъемная штанга снабжена соединенной с жестким основанием несущей упругой шиной, а захватно-расцепной механизм вьтолнен в виде упругих стержней со ответственно для взаимодействия с балансиром валика подъемника автосцепки и для ограничения высоты под ема штанги, причем оба стержня смон тированы с возможностью смещения вдоль указанной шины l . Недостатком известного устройств является низкая надежность и вследствие этого ограниченное использование при повышенных скоростях роспуска. Цель изобретения - повышение надежности. Указанная цель достигается тем, что напрльное устройство для автоматического расцепления единиц железнодорожного подвижного состава, содержащее связанную с приводом уст новленную на пути подъемную штангу жестким основанием, на которой смон тирован захватно-расцепной механизм для взаимодействия с корпусом автосцепки, в котором подъемная штанга снабжена соединенной с жестким осно ванием упругой шиной, а зах ватно-расцепной механизм выполнен в виде упругих стержней, соответствен но для взаимодействия с балансиром валика подъемника автосцепки и для ограничения высоты подъема штанги, прич.ем оба стержня смонтированы с возможностью смещения вдоль указанной шины, снабжено размещенным на У ругом стержне для взаимодействия с балансиром валика подъемника пневмо цилиндром, шток которого обращен вверх и расположен ниже уровня верх ней части упругого стержня для огра ничения высоты подъема штанги, а также краном подачи сжатой среды в пневмоцилиндр с рычагом, верхний конец которого размещен в пространстве мелсду упругими стержнем и стер нем для ограничения высоты подъема штанги. Кроме того, на внутренней стенке цилиндра и верхней полости штола смонтированы изолированные электрические контакты, связанные электрической цепью с реле фиксации расцепления вагонов системы управления. На фиг. 1 схематически показано предлагаемое устройство,-сбоку в исходном и рабочем положениях; на фиг. 2 - разрез А-А на фиг. 1 в рабочем положении; на фиг. 3 конструкция пневмопривода расцепного . упругого стержня; на фиг. 4 - конструкция пневмопривода расцепного стрежня, вид сбоку; на фиг. 5 - конструкция крана подачи воздуха в закрытом положении; «а фиг. 6 - конструкция крана подачи воздуха в открытом положении; на фиг. 7 - взаимное расположение захватно-расцепного механизма к балансира валика подъемника автосцепки в момент открытия крана подачи воздуха г пневмоцилиндр расцепного упругого стержня и открытия защелки, общий вид; на фиг. 8 устройство сбоку в исходном и patJoчем положении в момент расцепления вагонов, а также схема системы управления. Устройство состоит из подъемной штанги, захватно-расцепного механизма и системы управления. Подъемная штанга выполнена из жесткой части 1 и упругой шины 2. Жестка часть 1 подъёмной штанги шарнирко закреплена на раме 3 и снабжена приводом 4, например, пневмо цилиндром. Захватно-расцепной механизм состоит из упругого стержня (копира ) 5, ограничивающего высоту подъема штанги, выполненного в виде изогнутой шины, взаимодействующей с нижней горизонтальной плоскостью боль- шого зуба автосцепки, и расцепиого . стержня б, к которому прикреплен привод 7, например пневмоцилиндр, со штоком 8, который расположен по уровню ниже изогнутой части копира 5 на 50-60 мм и взаимодействует с балансиром валика подъемника автосцепки, свободно проходя под его приливом. Расцёпной привод 7 сиабяюн краном 9 с рычагом 10, выведекньш в пространство между приводом 7 и ко- . пиром 5. Кран снабжен отверстиями 11, 12, а рычаг 10 и пробка 13 крана ориентированы так, что в нерабочем положении пробка с небольшим перекрытием перекрывает подачу воздуха в пневмоцилиндр (фиг. 5), а отверстия 11, 12 сообщают полость пневмоцилиндра с атмосферой и расположены у самого края правого отверстия пробки и левого края верхнего штуцера 13 крана. Такая конструкция позволяет при небольшом угле поворота рычага 10 влево перекрыть отверстия 11,12 и открыть подачу сжатого воздуха по шлангу 14 в пневмоцилиндр (фиг.б). Рычаг 10 снабжен пружиной 15, а пневмоцилиндр - упором 16. Внутри пневмоцилиндра имеется возвратная пружина 17 и электрические контакты 18,19 и 20, соответственно закрепленные в верхней части корпуса пнёвмоцилиндра и на верхнем торце 21. Контакты изолированы от Корпуса цилиндра и поршня и, кроме того, контакты 18, 19 изолированы и друг от друга и соединены с электроцепью 22, 23. Захватно-расцепной механизм крепится в муфтах 24, 25, подвижно насаженных на упругой шине. 2 подъемной штанги, при этом расцепной стержень с целью возможности его замены съемно крепится в муфтах, например болтами 26 (фиг. 4) .. Муфта 24 снабже на подпружиненньш двуплечим спускным рычагом 27,,защелка 28 которого входит в отверстие 29 и замыкает муфту и весь захватно-расцепной механизм на упругой шине 2. Верхнее плечо 30 двуплечего рычага для взаимодействия с карманом корпуса автосцепки выведено в пространство между копиром 5 и расцепным .стержнем б. Система управления состоит из путевых магнитных педалей 31, 32 устройства сопряжения 33, 34, видеотерминала 35, управляющего устройства 36, управляющего реле 37, электро-, пневматических клапанов .(ЭПК) 38,39, контактов 18-20 и реле фиксации расцепления вагонов, сети трубопрОво-, дов 40-45 и электрических цепей. С помощью таких цепей выходы от путе вых Магнитных педалей и реле фиксации расцепления вагонов соединены через устройство сопряжения с ЭВМ, а управлякяцее устройство, с одной стороны, включено в цепь питания управляющего реле включения цепей питания соленоидов ЭПК, а с другой - сое динено с ЭВМ, причем цепи 46-49 пита ния соленоидов 50,51 впуска воздуха в нижнюю полость цилиндра привода 4 подъемной штанги и выпуска с верхней полости цилиндра привода 4 включены через тыловой (нижний контакт, якоря реле 52 фиксации расцепления вагонов, а цепи 53,54,49 питания соленоидов 55, 56 впуска воздуха в верхнюю полость цилиндра привода 4 и выпуска воздуха с нижней.полости цилиндра привода 4 включены через фронтальный (верхний) контакт якоря реле 52 фиксации расцепления вагонс в Электрические контакты 18, 19 своей электроцепью 22, 23 соединены с источником питания (+ -) и реЛе 52 фик сации расцепления вагонов. Устройство работает следующим образом. При поступлении состава в расформирование посредством видеотерминала 35 и устройства сопряжения 33 вно сится в устройство 34 информация о разложении состава. Затем состав лад вигается на горку, тележки вагонов. проходят магнитные педали 31, 32 и электрические сигналы на них поступают в устройства сопряжения 33, где они преобразуются в соответствукицие коды и далее поступают в ЭВМ, где счетно-решающее устройство сравнивает данные о количестве прошедших через путевые магнитные педали вагонов и введенной в ЭВМ информации о разложении состава. При совпадении данных о первом, втором и т.д. отцепных ЭВМ. соответствукицим кодом через устройство сопряжения возбуждается управляющее устройство 36, а последнее ставит под ток управлякацее реле 3 7. Якорь реле притягивается, замыкает фронтальный контакт и включаются цепь питания соленоидов 50, 51 ЭПК 38, 39 по цепи 46-49 и тыловой контакт реле 52 фиксации расцепления вагонов. Катушки соленоидов 50, 51 возбуждаются, а их клапаны открывают каналы впуска воздуха из трубопровода 44 в нижнюю часть цилиндра привода 4 и выпуска воздуха из верхней полости цилиндра в атмосферу по трубопроводам 41, 45. Поршень привода 4 перемещается вверх, в результате чего подъемная штанга после прохода последней тележки отцепа через магнитные педали поднимается из исходного положения Г в положение II. При подъеме штанги верхний конец упругого стержня 5 захватнорасцепного механизма ударяется о подвагонные детали конца хребтовой . балки и вместе с расцепным приводом 7становится своим просветом напротив нижнего выступа (кармана) 57 головы автосцепки, при этом расцепной привод 7 не касается деталей вагона, так как он расположен по уровню ниже верхней изогнутой части упругого стержня (копира) 5, что предохраняет его от повреждений и зацепления за детали вагона. После выхода захватно-расцепного механизма из-под вагона он перебрасывается на голову автосцепки (фиг. 7). Одновременно с этим подъемная штанга бъет снизу по соединительным головкам воздушных рукавов и разъединяет их. Далее нижний выступ 57 головы, автосцепки входит в просвет между упругим стержнем (копиром 5) и расцепным приводом 7. Верхний конец упругого стержня 5 шины ударяется в нижнюю плоскость большого зуба ав-госцепки, а шток 8 расцепного привода 7 становится впереди балансира 58 валика подъемникаи затем поворачивает его против часовой стрелки С фиг, 7), В это время нижний выступ 57 головы автосцепКи нажимает на верхнее плечо 30 спус.кового рычага 27 и рычага 10 крана 9. 8результате рычаги 27 и 10 поворачиваются против часовой стрелки, за|Щелка 28 выходит из зацепления с шиной 2 (фиг. 7) , а 9 открывается (фиг, 6). Сжатый воздух по шлангу 14 поступает в нижнюю полость цилинд ра расцепного привода 7 идавит на его поршень 21. Последний перемещается вверх, и шток 8 давит снизу на балансир валика подъемника аьтосцепки справа от оси его вращения. В это время упругий стержень 5 упирается в переднюю вертикальную плоскость 59 большого зуба автосцепки, а шток 8 расцепного привода точно устанавливается под баланЬиром валика подъемника в его крайней правой част-и. Под действием силы захватно-расцепной механизм начинает двигаться вдоль упругой шины 2 до упора 60, при этом пружина 61 растягивается. Во время движения захватно расцепного механизма шток 8 расцепно го привода постоянно давит на балансир валика подъемника и, преодолев, статический момен-т инерции замка механизма расцепления автосцепки, поворачивает его до состояния полного расцепления. В этом положении пор-, шень 21 расцепного привода 7 поднима ется вверх и замыкает контакты 18, 19. Ток поступает по цепи 22, 23 и реле 52 фиксации расцепления возбуждается. Якорь перебрасывается на фронтальный контакт, цепь питания катушек соленоидов 50, 51 ЭПК 38/ . .39 прерывается и замыкается цепь 53, 54, 49 питания катушек соленоидов 55 56. Катушки соленоидов 50, 51 воз.буждаются, их клапаны открывают кана лы впуска воздуха из трубопровода 44 в верхнюю часть привода 4 по трубопроводу 42 и выпуска воздуха в атмосферу из нижней части привода 4 по трубопроводам 43, 45. В результате поршень привода 4 опускается вниз, подъемная штанга и захватно-расцепной механизм возвращаются в свои исходные положения, при этом защелка 28 закрепляет муфту 24 на шине 2, а рычаг 10 под действием пружины 15 поворачивается по часовой стрелке до упора 16, перекрывает тюдачу воздуха в цилиндр расцепного привода 7 и соединяет его полость с атмосферой. Поршень 21 под действием пружины 17 опускается вниз и размыкает контакты 18, 19. Реле 52 фиксации расцеп;ения вагонов обеспечивается, его якорь отпадает, замыкает тыловой контакт, и система приходит в свое исходное состояние для нового цикла расцепления. При этом информация о завершении цикла передается в ЭВМ от реле фиксации расцепления вагонов и управляющего устройства. Затем идет новый -счет вагонов следующего отцепа и все операции повторяются. I При наличии нескольких расцепных позиций каждая из них аналогичным . образом соединяется каналами связи с ЭВМ, а ее счетно-решающее устройство дает команды на соответствующее устройство каждой позиции в зависимости от заданной ей программы максимального числа вагонов в отцепе, подлежащего расцеплению. Предложенное устройство позволяет повысить надежность при расцеплении автосцепок на повышенных скоростях Нсщвига вагонов на сортировочных горках.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического расцепления вагонов | 1981 |

|

SU1232545A1 |

| Напольное устройство для автоматического расцепления единиц железнодорожного подвижного состава | 1981 |

|

SU1022848A1 |

| Напольное устройство для автоматического расцепления единиц железнодорожного подвижного состава | 1983 |

|

SU1211125A1 |

| Устройство для автоматического расцепления вагонов | 1981 |

|

SU1052436A1 |

| Устройство для расцепления железнодорожных вагонов | 1989 |

|

SU1650505A1 |

| Устройство для автоматического расцепления единиц железнодорожного подвижного состава | 1984 |

|

SU1404390A1 |

| Напольное устройство для автоматического расцепления железнодорожного подвижного состава | 1975 |

|

SU544578A1 |

| Устройство для автоматического расцепления вагонов на сортировочной горке | 1973 |

|

SU901124A1 |

| Устройство для дистанционного управления напольным механизмом автоматического расцепления железнодорожного подвижного состава | 1980 |

|

SU878632A1 |

| Устройство автоматического расцепления железнодорожных вагонов | 1989 |

|

SU1766749A1 |

1. НАПОЛЬНОЕ УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РАСЦЕПЛЕНИЯ ЕДИНИЦ ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА ПО авт.св. № 1022848, отличающ е е с я тем, что, с целью повыше- . ния надежности, оно снабжено размещенным на упругом стержне для взаимодействия с балансиром.валика подъемника пневмоцилиндром, шток которо.го обращен вверх и расположен ниже уровня в.ерхней части упругого стержня для ограничения высоты подъема штанги, а также краном подач сжатой среды в пневмоцилиндр с рычагом, верхний конец которого размещен в пространстве между упругим стержнем и стержнем для ограничения высоты подъема штанги. 2. Устройство по п, 1, отличающееся тем, что на внутренней стенке цилиндра и верхней плоскости штока смонтированы нзолированные электрические ксчтакты, связанные g электрической цепью с реле фиксации (Л расцепления вагонов системы управления. ж 4 65 4

Л1.1

Фиг.3

Фиг4

10 47 46

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Напольное устройство для автоматического расцепления единиц железнодорожного подвижного состава | 1981 |

|

SU1022848A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1984-04-07—Публикация

1982-07-20—Подача