Изобретение относится к обработке металлов давлением и предназначено для прессования триметаллической заготовки, состоящей из трех разнородных материалов.

Известно, что при производстве триметаллических прутков и проволоки на начальном этапе деформируют триметаллическую заготовку прессованием с последующим волочением триметаллической заготовки. При этом в процессе прессования формируются свойства триметаллических прутковых и проволочных изделий.

Известен способ обработки металлов прессованием, заключающийся в выдавливании металла, помещенного в замкнутую полость контейнера, через отверстие конической матрицы (см. Суворов И.К. Обработка металлов давлением: Учебник для вузов. - М.: Высш. школа, 1980, с.289).

Недостатком известного способа, принятого за прототип, является то, что процесс прессования имеет повышенные усилия и энергоемкость.

Признаки прототипа, совпадающие с признаками заявляемого изобретения, - помещение триметаллической заготовки в замкнутый контейнер и выдавливание заготовки через отверстие конической матрицы приложением усилия к заднему торцу прессуемой заготовки.

Задачей изобретения является снижение усилия прессования и энергоемкости процесса прессования за счет оптимизации угла наклона образующей конического канала матрицы. Снижение усилия прессования обеспечит повышение единичных обжатий, стойкости технологического инструмента и качества поверхности прессуемых изделий.

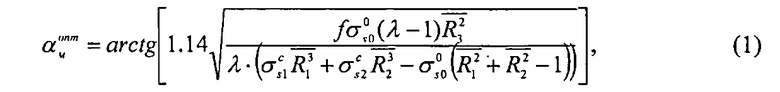

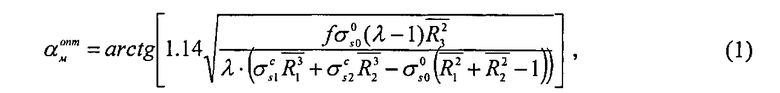

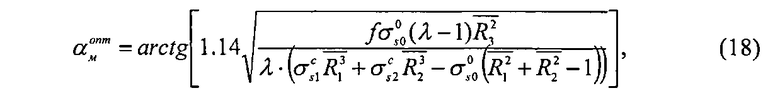

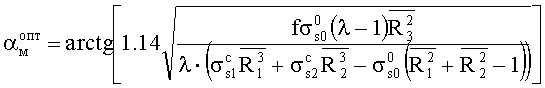

Поставленная задача была решена за счет того, что в известном способе, включающем помещение триметаллической заготовки в замкнутый контейнер и выдавливание заготовки через отверстие конической матрицы приложением усилия к заднему торцу прессуемой триметаллической заготовки, используют матрицу, угол наклона образующей конического канала к оси прессования которой рассчитывают по формуле

где f - коэффициент трения в зоне деформации;

R0 - наружный радиус заготовки до деформации;

R1 - радиус промежуточного слоя;

R2 - радиус сердечника;

R3 - радиус наружной поверхности триметаллической заготовки после деформации;

Признаки предполагаемого способа, отличительные от прототипа - использование матрицы, угол наклона образующей конического канала к оси прессования которой составляет:

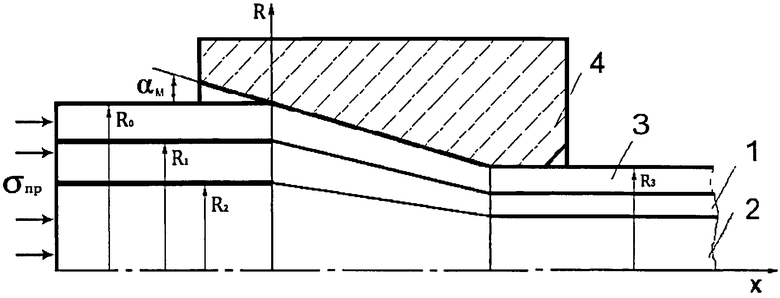

Способ поясняется чертежом, на котором приведена схема деформации прессованием триметаллической заготовки, состоящей из трех разнородных материалов. На чертеже показаны: 1 - промежуточный слой; 2 - центральная часть заготовки; 3 - оболочка; 4 - прессовый инструмент.

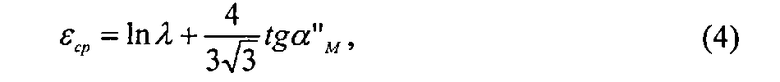

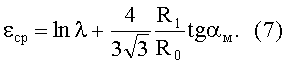

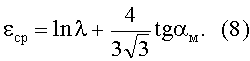

При прессовании триметаллической заготовки коэффициент вытяжки является одним и тем же и для всех трех составляющих частей заготовки. Пластическая деформация в процессах обработки металлов давлением характеризуется степенью деформации. Для центральной части заготовки 2 (фиг.) степень деформации равна [Колмогоров Г.Л. Гидродинамическая смазка при обработке металлов давлением. - М.: Металлургия, 1986, 168 с.]:

где

Из геометрических соотношений (фиг.) следует:

где R2 - радиус сердечника; R0 - наружный радиус заготовки до деформации. Для промежуточного слоя 1 материала степень деформации равна:

где

Из геометрических соотношений следует:

где R1 - радиус промежуточного слоя;

R0 - наружный радиус заготовки.

Тогда средняя степень деформации центральной части заготовки равна:

Для промежуточного слоя:

Для оболочки 3:

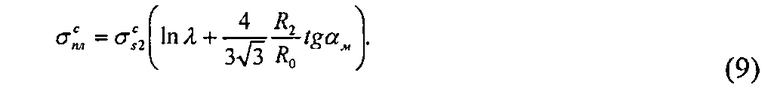

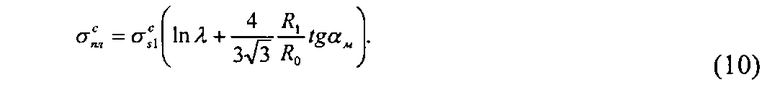

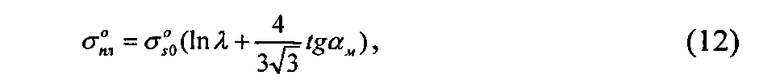

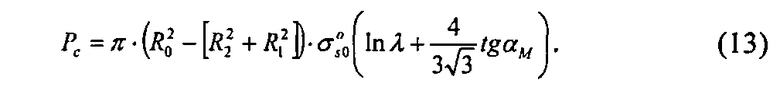

Для усредненного значения сопротивления деформации сердечника составляющая напряжения, связанная с пластической деформацией сердечника, с учетом соотношений (6) и (7) составит:

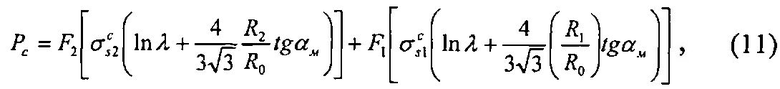

Напряжению (9) и (10) соответствует доля полного усилия прессования центральной части сердечника и промежуточного слоя триметаллической заготовки:

где F1 и F2 - соответствующие площади.

Аналогичный расчет выполнен для наружной части (оболочки) триметаллической заготовки.

Напряжение прессования оболочки для усредненного значения сопротивления деформации равно:

где

Соответственно доля общего усилия прессования, пошедшего на деформацию, составила:

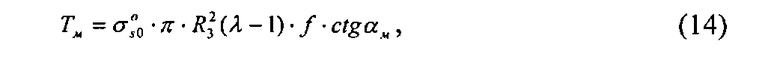

Для оболочки необходим учет сил трения в рабочей части зоны деформации. Проекция результирующей сил трения на ось прессования запишется в виде:

где R3 - радиус наружной поверхности триметаллической заготовки после деформации.

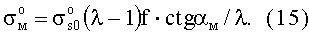

В общее среднее напряжение прессования вклад от преодоления сил трения в зоне деформации составил:

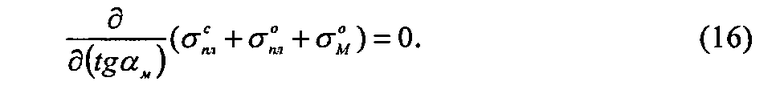

Оптимальный угол наклона образующей матрицы к оси прессования определен из условия минимума полного напряжения прессования, при этом от угла αм зависят лишь

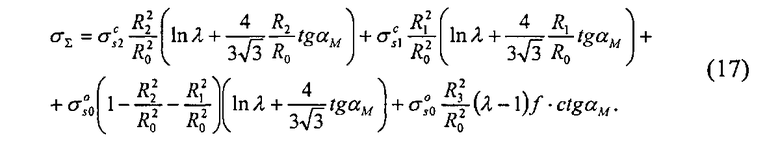

Суммарное напряжение прессования, включающее лишь величины, зависящие от αм, при этом равно:

После дифференцирования выражения (17) по TgαМ, преобразований и упрощений получим:

где f - коэффициент трения в зоне деформации;

R0 - наружный радиус заготовки до деформации;

R1 - радиус промежуточного слоя;

R2 - радиус сердечника;

R3 - радиус наружной поверхности триметаллической заготовки после деформации;

Соотношение (18) обеспечивает минимальное значение усилия прессования и минимальную энергоемкость процесса прессования. При снижении усилия прессования появляется возможность повышения обжатий при прессовании, применения менее мощного технологического оборудования. При этом повышается износостойкость матриц и качество поверхности прессуемых изделий.

Пример конкретной реализации.

В качестве примера рассмотрим прессование сверхпроводниковой триметаллической сборной заготовки. Прессовали сборную триметаллическую заготовку, состоящую из сверхпроводящего ниобиевого промежуточного слоя, медной оболочки и медного сердечника, соотношение

В соответствии с формулой (18) оптимальным углом наклона образующей рабочего канала матрицы оказался угол, равный 56°, которому соответствует напряжение прессования σпр=2,94 МПа.

Таким образом, оптимизация угла наклона образующей рабочего канала матрицы привело к снижению напряжения прессования на 2,23 МПа, что составляет 43,1%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 2013 |

|

RU2528302C1 |

| СПОСОБ ПРЕССОВАНИЯ ЗАГОТОВОК | 2013 |

|

RU2526346C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРИМЕТАЛЛИЧЕСКИХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2012 |

|

RU2492011C1 |

| СПОСОБ ГИДРОМЕХАНИЧЕСКОГО ПРЕССОВАНИЯ ПРУТКОВЫХ ИЗДЕЛИЙ | 2016 |

|

RU2623528C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРИМЕТАЛЛИЧЕСКИХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2017 |

|

RU2669260C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРИМЕТАЛЛИЧЕСКИХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2753395C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЯ ДЕФОРМАТИВНОСТИ МАТЕРИАЛА | 1996 |

|

RU2128329C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЯ ДЕФОРМАТИВНОСТИ МАТЕРИАЛА | 2004 |

|

RU2276779C1 |

| СПОСОБ ВОЛОЧЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ МНОГОСЛОЙНЫХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2536849C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2006 |

|

RU2333061C2 |

Изобретение относится к обработке металлов давлением и предназначено для прессования триметаллической заготовки, состоящей из трех разнородных материалов. Способ включает помещение триметаллической заготовки в замкнутый контейнер и выдавливание заготовки через отверстие конической матрицы приложением усилия к заднему торцу прессуемой триметаллической заготовки. Снижение усилия прессования и энергоемкости процесса прессования обеспечивается за счет того, что используют матрицу, угол наклона образующей конического канала к оси прессования которой регламентируется математической зависимостью, позволяющей повысить единичные обжатия, стойкость технологического инструмента и качество поверхности прессуемых изделий. 1 ил., 1 пр.

Способ прессования триметаллических заготовок, включающий помещение триметаллической заготовки в замкнутый контейнер и выдавливание заготовки через отверстие конической матрицы приложением усилия к заднему торцу прессуемой триметаллической заготовки, отличающийся тем, что используют матрицу, угол наклона образующей конического канала к оси прессования которой рассчитывают по формуле

,

,

где f - коэффициент трения в зоне деформации;

- вытяжка при прессовании;

- вытяжка при прессовании;

R0 - наружный радиус заготовки до деформации;

R1 - радиус промежуточного слоя;

R2 - радиус сердечника;

R3 - радиус наружной поверхности триметаллической заготовки после деформации;

и

и  - сопротивление деформации металла промежуточного слоя и сердечника;

- сопротивление деформации металла промежуточного слоя и сердечника;

- усредненное значение сопротивление деформации материала оболочки;

- усредненное значение сопротивление деформации материала оболочки;

;

;  ;

;  - относительные толщины слоев триметаллической заготовки.

- относительные толщины слоев триметаллической заготовки.

| И | |||

| К | |||

| СУВОРОВ Обработка металлов давлением, Учебник для ВУЗов, М., ВЫСШАЯ ШКОЛА, 1980, с | |||

| РЕЛЬСОВАЯ ПЕДАЛЬ | 1920 |

|

SU289A1 |

| Планшет для производства хронометражных работ | 1927 |

|

SU17872A1 |

| Способ волочения изделий | 1984 |

|

SU1245375A1 |

| Устройство для волочения биметаллической проволоки | 1983 |

|

SU1097406A1 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКИХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2432220C1 |

| US 3834002 A, 10.09.1974. | |||

Авторы

Даты

2015-03-20—Публикация

2013-10-31—Подача