Изобретение относится к обработке металлов давлением и предназначено для прессования биметаллической заготовки, состоящей из разнородных материалов.

Известно, что при производстве биметаллических прутков и проволоки на начальном этапе деформируют биметаллическую заготовку прессованием с последующим волочением биметаллической заготовки. При этом в процессе прессования формируются свойства биметаллических прутковых и проволочных изделий.

Известен способ обработки металлов прессованием, включающий помещение биметаллической заготовки в замкнутый контейнер и выдавливание заготовки через отверстие конической матрицы приложением усилия к заднему торцу прессуемой заготовки (см. Суворов И.К. Обработка металлов давлением: Учебник для вузов. - М.: Высш. школа, 1980, с. 289).

Недостатком известного способа, принятого за прототип, является то, что процесс прессования имеет повышенные усилия и энергоемкость, вследствие того, что известный способ не учитывает геометрические характеристики конической матрицы и технологические особенности процесса прессования. Данный способ принят в качестве прототипа.

Признаки прототипа, совпадающие с признаками заявляемого изобретения - помещение биметаллической заготовки в замкнутый контейнер и выдавливание заготовки через отверстие конической матрицы приложением усилия к заднему торцу прессуемой биметаллической заготовки.

Задачей изобретения является снижение усилия прессования и энергоемкости процесса прессования за счет оптимизации угла наклона образующей конического канала матрицы. Снижение усилия прессования обеспечит повышение единичных обжатий, стойкости технологического инструмента и качества поверхности прессуемых изделий.

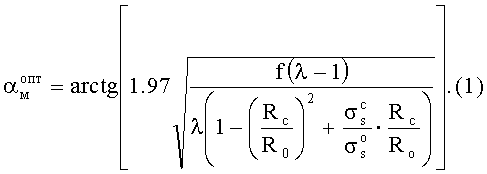

Поставленная задача была решена за счет того, что в известном способе прессования биметаллических заготовок, включающем помещение биметаллической заготовки в замкнутый контейнер и выдавливание заготовки через отверстие конической матрицы приложением усилия к заднему торцу прессуемой биметаллической заготовки, используют матрицу, угол наклона образующей конического канала к оси прессования которой рассчитывают по формуле:

где f - коэффициент трения в зоне деформации;

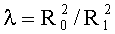

λ=

R0 и R1 - внешний радиус биметаллической заготовки до и после деформации соответственно;

Rc - радиус сердечника;

Признаки предлагаемого способа, отличительные от прототипа, - использование матрицы, угол наклона образующей конического канала к оси прессования которой определяется вышеприведенной математической зависимостью (1).

Способ поясняется чертежом, на котором приведена схема деформации прессованием биметаллической заготовки, состоящей из сердечника и оболочки. На чертеже показаны: 1 - матрица; 2 - оболочка; 3 - сердечник.

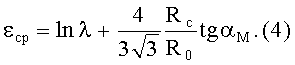

При прессовании биметаллической заготовки коэффициент вытяжки является одним и тем же и для сердечника, и для оболочки. Пластическая деформация в процессах обработки металлов давлением характеризуется степенью деформации. Для центральной части (сердечника) степень деформации равна [Колмогоров Г.Л. Гидродинамическая смазка при обработке металлов давлением. - М.: Металлургия, 1986, 168 с]:

где

λ - вытяжка.

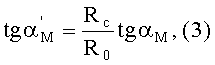

Из геометрических соотношений (см. чертеж) следует:

где Rc - радиус сердечника;

R0 - наружный радиус заготовки.

С учетом соотношения (3) степень деформации сердечника равна:

Для усредненного значения сопротивления деформации сердечника составляющая напряжения, связанная с пластической деформацией сердечника, с учетом соотношения (4) составит:

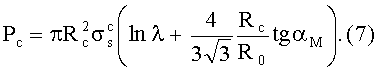

Напряжению (5) соответствует доля полного усилия прессования центральной части (сердечника) биметаллической заготовки [Перлин И.Л., Райтбарг Л.Х. Теория прессования металлов. - М.: Металлургия. 1975, 448 с.]:

где Fc - площадь сердечника на входе в очаг деформации. После подстановки из соотношения (5) получим:

Аналогичный расчет выполнен для наружной части (оболочки) биметаллической заготовки.

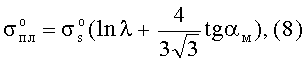

Напряжение прессования оболочки для усредненного значения степени деформации (4) составит:

где

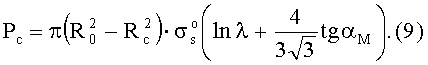

Соответственно доля общего усилия прессования, пошедшего на деформацию оболочки, равна:

При пластической деформации биметаллической заготовки в общее усилие прессования входит составляющая, учитывающая действие сил трения в очаге деформации. Результирующая сил трения при этом равна:

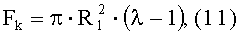

где Fk - площадь контакта биметаллической заготовки и рабочей поверхности матрицы, которая представляет собой боковую поверхность усеченного конуса.

Из геометрических соотношений следует:

где R1 - наружный радиус биметаллической заготовки на выходе из очага деформации.

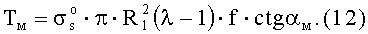

С учетом соотношения (11) составляющая, связанная с преодолением сил трения в очаге деформации, равна:

В общее напряжение прессования вклад от преодоления сил трения в очаге деформации составит:

Оптимальный угол наклона образующей матрицы к оси прессования определяется из условия минимума полного напряжения прессования. При этом αм зависит лишь от

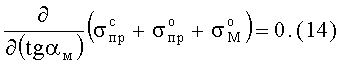

прессования определим из условия:

Суммарное напряжение прессования, включающее величины, зависящие от αм, равно:

Подстановки соотношений (5), (8), (13) в (14) дифференцирования по tgαM, преобразований и упрощений получим:

где f - коэффициент трения в зоне деформации;

R0 и R1 - внешний радиус биметаллической заготовки до и после деформации соответственно;

Rc - радиус сердечника;

Пример конкретной реализации.

Прессовали сборную биметаллическую заготовку, состоящую из ниобиевого сердечника и медной оболочки, соотношение

В соответствии с формулой (1) оптимальным углом наклона образующей конического канала матрицы оказался угол равный 30,4°, которому соответствует напряжение прессования σпр=340,7 МПа.

Таким образом, оптимизация угла наклона образующей конического канала матрицы привела к снижению напряжения прессования на 18,3 МПа, что составляет 5,1%.

Предлагаемый способ прессования биметаллических заготовок позволяет выбрать оптимальный угол наклона образующей конического канала матрицы к оси прессования. В результате обеспечивается минимальное значение усилия прессования, минимальная энергоемкость процесса прессования. При снижении усилия прессования появляется возможность повышения обжатий при прессовании, применения менее энергоемкого технологического оборудования. При этом повышается износостойкость матриц и качество поверхности прессуемых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ТРИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 2013 |

|

RU2544320C1 |

| СПОСОБ ПРЕССОВАНИЯ ЗАГОТОВОК | 2013 |

|

RU2526346C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРИМЕТАЛЛИЧЕСКИХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2012 |

|

RU2492011C1 |

| СПОСОБ ВОЛОЧЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ МНОГОСЛОЙНЫХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2536849C1 |

| СПОСОБ ВОЛОЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2480301C1 |

| СПОСОБ МНОГООПЕРАЦИОННОЙ ВЫТЯЖКИ КОРОБЧАТОЙ ДЕТАЛИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ | 2013 |

|

RU2545863C2 |

| БИМЕТАЛЛИЧЕСКАЯ ЭЛЕКТРОДНАЯ ПРОВОЛОКА, СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ | 2009 |

|

RU2412792C1 |

| Способ производства прутков диаметром менее 60 мм из жаропрочного сплава на никелевой основе ВЖ175-ВИ методом горячей экструзии | 2020 |

|

RU2752819C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МАКСИМАЛЬНЫХ ИСТИННЫХ НАПРЯЖЕНИЙ И ДЕФОРМАЦИЙ | 2012 |

|

RU2516592C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СМАЧИВАЕМОСТИ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ | 2013 |

|

RU2522805C1 |

Изобретение предназначено для снижения усилия прессования и энергоемкости процесса прессования биметаллических прутков и проволоки из биметаллических заготовок. Способ включает помещение биметаллической заготовки, состоящей из сердечника и оболочки, в замкнутый контейнер и выдавливание заготовки через отверстие конической матрицы с приложением усилия к заднему торцу прессуемой биметаллической заготовки. Снижение усилия прессования за счет оптимизации угла наклона образующей конического канала матрицы обеспечивается посредством того, что используют матрицу, угол наклона образующей конического канала к оси прессования которой регламентирован математической зависимостью, 1 ил.

Способ прессования биметаллических прутков и проволоки, включающий помещение биметаллической заготовки, состоящей из сердечника и оболочки, в замкнутый контейнер и выдавливание заготовки через канал конической матрицы с приложением усилия к заднему торцу прессуемой биметаллической заготовки, отличающийся тем, что используют матрицу, угол наклона образующей конического канала к оси прессования которой рассчитывают по формуле:

где f - коэффициент трения в зоне деформации;

R0 и R1 - внешний радиус биметаллической заготовки до и после деформации соответственно;

Rc - радиус сердечника заготовки;

| И | |||

| К | |||

| СУВОРОВ | |||

| Обработка металлов давлением, Учебник для ВУЗов, М, ВЫСШАЯ ШКОЛА, 1980, c | |||

| РЕЛЬСОВАЯ ПЕДАЛЬ | 1920 |

|

SU289A1 |

| Планшет для производства хронометражных работ | 1927 |

|

SU17872A1 |

| Способ волочения изделий | 1984 |

|

SU1245375A1 |

| Устройство для волочения биметаллической проволоки | 1983 |

|

SU1097406A1 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКИХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2432220C1 |

| US 3834002 A, 10.09.1974 | |||

Авторы

Даты

2014-09-10—Публикация

2013-04-19—Подача