Изобретение относится к трубному производству, в частности к способу производства шестигранных труб-заготовок размером ″под ключ″ 255±2,0×5+1,5/-1,0×4300+80/-30 мм для уплотненного хранения и транспортировки отработанного ядерного топлива из слитков-заготовок электрошлакового переплава размером 460-470×100×1800+25 мм из низкопластичной стали 04Х14Т5Р2Ф-Ш с содержанием бора от 2,0 до 3,0% с донными и усадочными частями из пластичных углеродистых марок стали и может быть использовано при производстве бесшовных горячекатаных передельных труб размером 287×11 мм на трубопрокатных установках с пилигримовыми станами.

В трубном производстве известен способ производства шестигранных труб-заготовок размером ″под ключ″ 257±2,0/-3,0×6,0+2,0/-1,0×4300+80/-30 мм для хранения и транспортировки отработанного ядерного топлива из передельных труб размером 290×12×25500-27500 мм, включающий отливку слитков размером 510×1725±25 мм электрошлаковым переплавом из низкопластичной стали 04Х14Т5Р2Ф-Ш с содержанием бора от 2,0 до 3,0%, обточку их по наружной поверхности в слитки-заготовки размером 485±5×1725±25 мм, сверление сквозного центрального отверстия диаметром 100±5,0 мм, нагрев слитков-заготовок до температуры 1040-1060°C, прошивку слитков-заготовок в стане поперечно-винтовой прокатки в гильзы размером 460хвн.295×2940-3000 мм с обжатием по диаметру Δ от 4,2 до 6,1% и вытяжкой µ от 1,73 до 1,81, прокатку гильз на пилигримовом стане в передельные трубы-плети размером 290×12×25500-27500 мм с вытяжкой µ=9,34 и обжатием по диаметру Δ=36,5%, порезку труб-плетей пилой горячей резки на трубы длиной 10100-10500 мм и остаток, правку труб, порезку труб на трубы-краты размером 5050-5250 мм, расточку и обточку их в круглые трубы-заготовки размером 284,75±2,0/-3,0×6,0+2,0/-1,0 мм и теплое профилирование в шестигранные трубы-заготовки размером ″под ключ″ 257±2,0/-3,0×6,0+2,0/-1,0×4300+80/-30 мм (Патент №2470723, В21В 21/00, 27.12.2012).

Одним из основных недостатков данного способа является то, что он распространяется на производство передельных труб размером 290×12 мм с отношением D/S=24,2 и не решает технологические вопросы нагрева, прошивки гильз и прокатки передельных труб-плетей размером 287×11×25500-27000 мм с отношением D/S=26,1 из сплошных по высоте слитков-заготовок стали марки 04Х14Т5Р2Ф-Ш с содержанием бора от 2,0 до 3,0% для последующего передела их в шестигранные трубы-заготовки размером ″под ключ″ 255±2,0×5+1,5/-1,0×4300+80/-30 мм.

Наиболее близким техническим решением (прототипом) является способ производства передельных труб для изготовления шестигранных труб-заготовок размером ″под ключ″ 257+2,0/-3,0×6,0+2,0/-1,0×4300+80/-30 мм с содержанием бора 1,3-1,8% для уплотненного хранения и транспортировки отработанного ядерного топлива, включающий получение электрошлаковым переплавом из низкопластичной борсодержащей стали полых слитков размером 480хвн.270×2450±50 мм, донную и усадочные части которых, образующих при прокатке передельных труб пилигримовую головку и затравочный конец, отливают из пластичных углеродистых марок стали, слитки растачивают и обтачивают в полые слитки-заготовки, слитки-заготовки нагревают до температуры 1040-1060°C и прокатывают на ТПУ 8-16″ с пилигримовыми станами в передельные трубы-плети размером 290×12×22000-24000 мм, при удалении технологических отходов - пилигримовых головок и затравочных концов из пластичных углеродистых марок стали оставляют участки труб из пластичных углеродистых марок стали длиной 500-700 мм, после порезки труб плетей на две трубы равной длины или кратные длине передельной заготовке трубы задают на последующую теплую правку в шестивалковую правильную машину концами из пластичных углеродистых марок стали, концы труб-заготовок из пластичных углеродистых марок стали удаляют перед термической обработкой с выполнением всех последующих операций по технологическому процессу (Патент №2317865, В21В 21/04, В21В 23/00, 27.02.2008).

Одним из основных недостатков данного прототипа, также как и выше приведенного аналога, является то, что данный способ распространяется на производство передельных труб размером 290x12 мм с отношением D/S=24,2 и не решает технологические вопросы нагрева, прошивки и прокатки передельных труб-плетей размером 287×11×25600-27800 мм с отношением D/S=26,1 из сплошных слитков-заготовок стали марки 04Х14Т5Р2Ф-Ш с содержанием бора от 2,0 до 3,0%, донные и усадочные части которых отлиты из пластичных углеродистых марок стали.

Задачей предложенного способа является освоение технологического процесса производства нового размера передельных труб-плетей увеличенной длины из низкопластичной стали с содержанием бора от 2,0 до 3,0% на ТПУ 8-16″ с пилигримовыми станами, снижение массы шестигранной труб-заготовок на 17-18%, а, следовательно, снижение их стоимости, снижение массы стеллажей при одновременном увеличении их вместимости, т.е. увеличение массы отработанного ядерного топлива, повышение надежности стеллажей для хранения и транспортировки отработанного ядерного топлива на вновь вводимых и реконструируемых объектах атомной энергетики, повышение конкурентной способности Атомэнергопрома России на мировом рынке.

Технический результат достигается тем, что в способе производства шестигранных труб-заготовок размером ″под ключ″ 255±2,0×5+1,5/-1,0×4300+807-30 мм для уплотненного хранения и транспортировки отработанного ядерного топлива, включающем получение слитков-заготовок электрошлакового переплава размером 460-470×1800+25 мм из низкопластичной стали марки 04Х14Т5Р2Ф-Ш с содержанием бора от 2,0 до 3,0%, с донными и усадочными частями из пластичных углеродистых марок стали, нагрев слитков-заготовок до температуры 1030-1050°C, прошивку в стане поперечно-винтовой прокатки в гильзы размером 460хвн.290×2720-2940 мм с посадом по диаметру Δ от 0 до 2,13% и вытяжкой µпр. от 1,53 до 1,61, прокатку гильз на пилигримовом стане в передельные трубы-плети размером 287×11×25600-27800 мм с вытяжкой µп=10,50 и посадом по диаметру Δ=36,96%, удаление от передельных труб-плетей пилой горячей резки технологических отходов, оставляя при этом концы труб из сталей пластичных углеродистых марок длиной 550-600 мм со стороны затравки и пилигримовой головки, резку труб-плетей пилой горячей резки на передельные трубы длиной 10250-11000 мм и остаток, подачу первой и второй передельных труб в правильную машину на теплую правку концами из пластичных углеродистых марок стали, резку первой передельной трубы со стороны конца из пластичных углеродистых марок стали на трубу длиной 5200±50 мм и остаток, резку второй передельной трубы на два крата равной длины, расточку и обточку в цилиндрические трубы-заготовки размером 281,1±2×5+1,5/-1,0×5250-5500 мм для профилирования в шестигранные трубы-заготовки, затравку и прокатку гильз с концевыми участками из углеродистого металла производят с подачей их в очаг деформации m=18-20 мм, установившийся процесс прокатки гильз из стали 04Х14Т5Р2Ф-Ш производят с подачей m=12-14 мм, а обкатку пилигримовых головок из углеродистого металла с подачей m=20-22 мм.

Сопоставительный анализ с прототипом показывает, что заявляемый способ производства шестигранных труб-заготовок размером ″под ключ″ 255+2,0×5+1,5/-1,0×4300+80/-30 мм для уплотненного хранения и транспортировки отработанного ядерного топлива, отличается тем, что слитки-заготовки электрошлакового переплава отливают размером 460-470×1800+25 мм из низкопластичной стали марки 04Х14Т5Р2Ф-Ш с содержанием бора от 2,0 до 3,0%, с донными и усадочными частями из пластичных углеродистых марок стали, слитки-заготовки нагревают до температуры 1030-1050°C, прошивают в стане поперечно-винтовой прокатки в гильзы размером 460хвн.290×2720-2940 мм с посадом по диаметру Δ от 0 до 2,13% и вытяжкой µпр. от 1,53 до 1,61, гильзы прокатывают на пилигримовом стане в передельные трубы-плети размером 287×11×25600-27800 мм с вытяжкой µп=10,50 и посадом по диаметру Δ=36,96%, удаляют от передельных труб-плетей пилой горячей резки технологические отходы, оставляя при этом концы труб из сталей пластичных углеродистых марок длиной 550-600 мм со стороны затравки и пилигримовой головки, трубы-плети разрезают пилой горячей резки на передельные трубы длиной 10250-11000 мм и остаток, первую и вторую передельные трубы задают в правильную машину на теплую правку концами из пластичных углеродистых марок стали, производят резку первой передельной трубы со стороны конца из пластичных углеродистых марок стали на трубу длиной 5200±50 мм и остаток, резку второй передельной трубы на два крата равной длины, расточку и обточку в цилиндрические трубы-заготовки размером 281,1±2×5+1,5/-1,0×5250-5500 мм для профилирования в шестигранные трубы-заготовки, затравку и прокатку гильз с концевыми участками из углеродистого металла производят с подачей их в очаг деформации m=18-20 мм, установившийся процесс прокатки гильз из стали марки 04Х14Т5Р2Ф-Ш производят с подачей m=12-14 мм, а обкатку пилигримовых головок из углеродистого металла с подачей m=20-22 мм. Таким образом, эти отличия позволяют сделать вывод о соответствии критерию ″изобретательский уровень″.

Сравнение заявляемого способа не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемый способ от прототипа, что соответствует патентоспособности ″изобретательский уровень″.

Способ был опробован на трубопрокатной установке 8-16″ с пилигримовыми станами ОАО ″ЧТПЗ″. По данному способу впервые в 2013 г. получены качественные передельные трубы размером 287×11×25700-26200 мм для изготовления шестигранных труб размером ″под ключ″ 255±2,0×5+2,0/-1,0×4300+80/-30 мм из низкопластичной стали с содержанием бора от 2,62 до 2.93%.

В производство было задано 10 слитков-заготовок (5 плавок) ЭШП стали марки 04Х14Т5Р2Ф-Ш поставки ОАО ″ЗМЗ″ с содержанием бора от 2,62 до 2,93. Слитки-заготовки ЭШП были поделены на две части с равным содержанием бора. Три слитка-заготовки размером 480×100×1650 и два слитка-заготовки размером 460×100×1700-1725 мм были изготовлены и прокатаны по существующей технологии, т.е. монометаллическими. Пять слитков ЭШП общей массой 10,546 тн были нагреты, прошиты в гильзы размером 470хвн.295×2520-2550 и 480хвн.295×2490 мм на оправке диаметром 280 мм с коэффициентом вытяжки µ=1,48 и µ=1,51, а затем прокатаны на ТПУ 8-16″ с пилигримовыми станами в передельные трубы размером 287×11-23600-24900 мм с коэффициентом вытяжки µ=11,02 и µ=11,81. Каждая труба-плеть была размечена на четыре трубы-крата длиной 5900-6250 мм. В процессе предварительной приемки три трубы-крата были забракованы по рванинам - дефекты проката: два крата со стороны затравочных концов, а третий крат со стороны пилигримовой головки. В цех №5 на механическую обработку - обточку, расточку и профилирование было отгружено 17 кратов, из которых в процессе механической обработки были забракованы еще два крата - один по наружной плене и поперечным трещинам, а второй по внутренней плене, выводящих толщину стенки за пределы минусового допуска 4,0 мм. Спрофилированы и приняты годными 15 шестигранных труб-заготовок общей массой 2,220 тн. Средний расходный коэффициент металла по трубам данной партии составил 4,751.

Пять слитков ЭШП с содержанием бора от 2,62 до 2,93, общей массой 10,942 тн были отлиты с донными и усадочными частями из стали 10. По предлагаемой технологии слитки с донного конца на длине 200±10 мм отливались из стали 10, затем на сталь 10 наплавлялась сталь 04Х14Т5Р2Ф-Ш (ЧС 82М), а усадочная часть на длине 100±10 мм наплавлялась из стали 10. Слитки были обточены и просверлены в слитки-заготовки размером 460-470×100×1775-1825 мм, нагреты в методической печи до температуры 1040-1050°C, прошиты в стане поперечно-винтовой прокатки на оправке диаметром 275 мм в гильзы размером 460хвн.290×2790-2860 мм с вытяжками µ=1,53, µ=1,57, µ=1,61 и прокатаны на ТПУ 8-16″ с пилигримовыми станами в передельные трубы размером 287×11×26300-27000 мм. Масса слитков-заготовок стали марки 04Х14Т5Р2Ф-Ш составила 9,082 тн. Каждая труба-плеть была размечена на пять труб-кратов длиной 5250-6000 мм. В процессе предварительной приемки две трубы-крата были забракованы по рванинам (по центру четвертого крата) - дефекты проката. В цех №5 на механическую обработку - расточку, обточку и профилирование было отгружено 23 трубы-крата, из которых в процессе механической обработки были забракованы два крата: один по наружной плене и поперечным рванинам, а второй по внутренней плене, выводящих толщину стенки за пределы минусового поля допуска (4,0 мм). Спрофилированы и приняты годными 21 шестигранная труба-заготовка общей массой 3,108 тн. Средний расходный коэффициент металла по трубам данной партии составил 3.521, а по стали 04Х14Т5Р2Ф-Ш - 2,982.

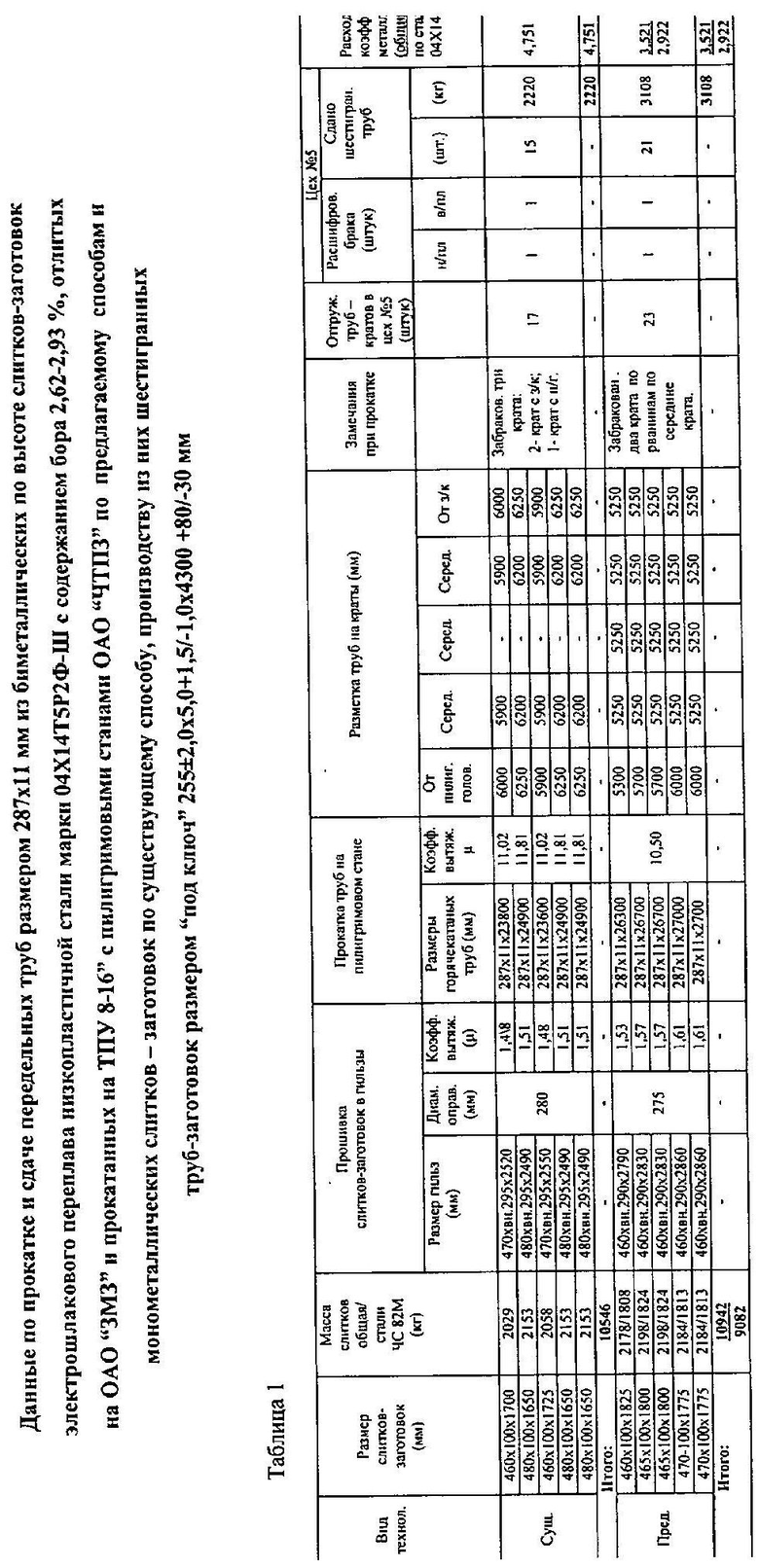

Данные по прокатке передельных труб размером 287×11 мм из слитков-заготовок электрошлакового переплава низкопластичной стали марки 04Х14Т5Р2Ф-Ш с содержанием бора 2,62-2,93%, отлитых на ОАО ″ЗМЗ″ с донными и усадочными концами из стали марки 10 и прокатанных на ТПУ 8-16″ с пилигримовыми станами ОАО ″ЧТПЗ″ по предлагаемому способу и монометаллических слитков-заготовок, отлитых по существующему способу, и производству из них шестигранных труб-заготовок размером ″под ключ″ 255±2,0×5,0+1,5/-1,0×4300+80/-30 мм, приведены в таблице.

Из таблицы видно, что прокатку передельных труб размером 287×11 мм по существующей технологии производили из монометаллических слитков-заготовок размером 460×100×1700-1725 и 480×100×1650 мм. которые нагрели до температуры 1060-1080°C, прошили в стане поперечно-винтовой прокатки в гильзы размером 470хвн.295×2520-2550 и 480хвн.295×2490 мм на оправке 280 мм с вытяжками µ=1,48 и µ=1,51, с подъемом по диаметру δ=2,2% и δ=0. Прокатку передельных труб размером 287×11 мм при установившемся процессе производили с вытяжками µ=11,02 и µ=11,81, посадом по диаметру Δ=38,3 и µ=39,6%. В результате из 5 передельных труб-плетей размером 287×11×23600-24900 мм на двух с затравочных концов были продольные рванины длиной 1,5-1,7 м, а на одной со стороны пилигримовой головки были поперечные рванины на длине 1,2 м, что привело к потере трех кратов по длине. В цех №5 было отгружено 17 кратов. В процессе передела (расточки и обточки) было забраковано 2 крата: из них 1 крат по наружным пленам и трещинам, а второй крат по внутренним пленам, выводящих толщину стенки за пределы минусового поля допуска 4,0 мм. Расходный коэффициент металла (отношение массы заданного металла в производство к массе сданных шестигранных труб-заготовок) по трубам данной партии составил 4,751. По предлагаемой технологии в производство было задано 5 слитков-заготовок размером 460-470×100×1775-1825 мм общей массой 10,942 тн, которые с донного конца на длине 200±10 мм отливались из стали 10, затем на сталь 10 наплавлялась сталь 04Х14Т5Р2Ф-Ш (ЧС 82М), а усадочная часть на длине 100±10 мм наплавлялась из стали 10. Слитки-заготовки были нагреты в методической печи до температуры 1030-1050°C, прошиты в стане поперечно-винтовой прокатки на оправке диаметром 275 мм в гильзы размером 460хвн.290×2790-2860 мм с посадом по диаметру Δ от 0 до 2,1%), вытяжкой µ от 1,53 до 1,61. Прокатку передельных труб размером 287×11×26300-27000 мм производили с вытяжкой µ=10,5, а именно затравку и прокатку углеродистого металла гильз производили с подачей их в очаг деформации m=18-20, установившийся процесс прокатки гильз из стали 04Х14Т5Р2Ф-Ш производили с подачей m=12-14 мм, а обкатку пилигримовых головок из углеродистого металла с подачей m=20-22 мм. В результате из 5-ти труб-плетей размером 287×11×26300-27000 мм было получено 25 труб-кратов длиной 5250-6000 мм, из которых на двух кратах по центру были поперечные рванины на длине 0,6 и 0,85 м, что привело к потере - браку 2-х кратов. В цех №5 отгружено 23 крата. В процессе передела (расточки и обточки) было забраковано 2 крата: из них 1 крат по наружным пленам, а второй - по внутренним пленам, выводящих толщину стенки за пределы минусового поля допуска 4,0 мм. Общий расходный коэффициент металла по трубам данной партии составил 3,521, а по стали 04Х14Т5Р2Ф-Ш -2,922, т.е. на каждой тонне шестигранных труб-заготовок получена экономия борсодержащей стали в количестве 1829 кг.

Таким образом, при производстве по предлагаемому способу шестигранных труб-заготовок размером ″под ключ″ 255±2,0×5+1,5/-1,0×4300+80/-30 мм для уплотненного хранения и транспортировки отработанного ядерного топлива из передельных труб размером 287×11 мм, прокатанных на трубопрокатных установках с пилигримовыми станами из слитков-заготовок низкопластичной слали 04Х14Т5Р2Ф-Ш с содержанием бора от 2.62 до 2,93% с приплавлением мягкого железа к донным и усадочным концам, получено снижение расходного коэффициента металла стали 04Х14Т5Р2Ф-Ш на 1829 кг на каждой тонне шестигранных труб-заготовок.

Использование предлагаемого способа производства шестигранных труб-заготовок размером ″под ключ″ 255±2,0×5+1,5/-1,0×4300+80/-30 мм для уплотненного хранения и транспортировки отработанного ядерного топлива из слитков-заготовок электрошлакового переплава из низкопластичной стали марки 04Х14Т5Р2Ф-Ш с содержанием бора от 2,0 до 3,0% с приплавлением мягкого железа к слиткам с донного конца на длине 200±10 мм, а с усадочного на длине 100±10 мм позволит снизить расход металла, снизить стоимость товарных шестигранных труб из стали 04Х14Т5Р2Ф-Ш, снизить массу стеллажей при одновременном увеличении массы отработанного ядерного топлива и повысить их надежность за счет увеличения содержания бора в 1,54-1,67 раза по сравнения со сталью 04Х14Т2РФ-Ш.

Изобретение относится к трубному производству. Слитки электрошлакового переплава получают размером 480×1800±25 мм из низкопластичной стали марки 04Х14Т5Р2Ф-Ш с донными и усадочными частями из стали пластичных углеродистых марок, высота которых составляет соответственно 0,03-0,04 и 0,13-0,14 от общей высоты слитков. Слитки обтачивают в слитки-заготовки размером 465±5×1800±25 мм, сверлят в них сквозное центральное отверстие диаметром 100±5 мм, нагревают до температуры 1030-1050°C, прошивают в стане поперечно-винтовой прокатки в биметаллические гильзы размером 460×вн.290×2720-2940 мм с посадом по диаметру Δ от 0 до 2,13% и вытяжкой µпр. от 1,53 до 1,61. Гильзы прокатывают на пилигримовом стане в передельные трубы-плети размером 287×11×25600-27800 мм с вытяжкой µn=10,50 и посадом по диаметру Δ=36,96%. От передельных труб-плетей удаляют технологические отходы, оставляя концы труб из сталей пластичных углеродистых марок длиной 550-600 мм со стороны затравки и пилигримовой головки, разрезают на передельные трубы длиной 10250-11000 мм и остаток. Первую передельную трубу после тепловой правки разрезают со стороны конца из пластичных углеродистых марок стали на трубу длиной 5200±50 мм и остаток, вторую трубу разрезают на два крата равной длины, растачивают и обтачивают в цилиндрические трубы-заготовки размером 281,1±2×5+1,5/-1,0×52500-5500 мм для профилирования их в шестигранные трубы-заготовки. Обеспечивается снижение расхода металла. 1 з.п. ф-лы, 1 табл.

1. Способ производства шестигранных труб-заготовок размером ″под ключ″ 255±2,0×5+1,5/-1,0×4300+807-30 мм для уплотненного хранения и транспортировки отработанного ядерного топлива, включающий получение слитков-заготовок электрошлакового переплава размером 460-470×1800+25 мм из низкопластичной стали марки 04Х14Т5Р2Ф-Ш с содержанием бора от 2,0 до 3,0%, с донными и усадочными частями из пластичных углеродистых марок стали, нагрев слитков-заготовок до температуры 1030-1050°C, прошивку в стане поперечно-винтовой прокатки в гильзы размером 460хвн.290×2720-2940 мм с посадом по диаметру Δ от 0 до 2,13% и вытяжкой µпр. от 1,53 до 1,61, прокатку гильз на пилигримовом стане в передельные трубы-плети размером 287×11×25600-27800 мм с вытяжкой µп=10,50 и посадом по диаметру Δ=36,96%, удаление от передельных труб-плетей пилой горячей резки технологических отходов, при этом оставляют концы труб из сталей пластичных углеродистых марок длиной 550-600 мм со стороны затравки и пилигримовой головки, резку труб-плетей пилой горячей резки на передельные трубы длиной 10250-11000 мм и остаток, подачу первой и второй передельных труб в правильную машину на теплую правку концами из пластичных углеродистых марок стали, резку первой передельной трубы со стороны конца из пластичных углеродистых марок стали на трубу длиной 5200±50 мм и остаток, резку второй передельной трубы на два крата равной длины, расточку и обточку в цилиндрические трубы-заготовки размером 281,1±2×5+1,5/-1,0×5250-5500 мм для профилирования в шестигранные трубы-заготовки.

2. Способ по п. 1, отличающийся тем, что затравку и прокатку гильз с концевыми участками из углеродистого металла производят с подачей их в очаг деформации m=18-20 мм, установившийся процесс прокатки гильз из стали 04Х14Т5Р2Ф-Ш производят с подачей m=12-14 мм, а обкатку пилигримовых головок из углеродистого металла с подачей m=20-22 мм.

| СПОСОБ ПРОИЗВОДСТВА ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ 257+2,0/-3,0×6,0+2,0/-1,0×4300+80/-30 мм | 2011 |

|

RU2470723C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНЫХ ЗАГОТОВОК ДЛЯ ИЗГОТОВЛЕНИЯ ШЕСТИГРАННЫХ ЧЕХЛОВЫХ ТРУБ ИЗ НИЗКОПЛАСТИЧНОЙ БЕЗНИКЕЛЕВОЙ СТАЛИ С СОДЕРЖАНИЕМ БОРА 1,3-1,8% | 2001 |

|

RU2226133C2 |

| СПОСОБ ПРОИЗВОДСТВА ЧЕХЛОВЫХ ШЕСТИГРАННЫХ ТРУБ ИЗ НИЗКОПЛАСТИЧНОЙ СТАЛИ С СОДЕРЖАНИЕМ БОРА 1,3-1,8% | 2003 |

|

RU2246363C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ МНОГОГРАННЫХ ТРУБ | 1990 |

|

SU1820537A1 |

Авторы

Даты

2015-04-10—Публикация

2013-10-22—Подача