Изобретение относится к области химической технологии получения композитных углерод-металлических материалов, а именно к способу получения азотосодержащих углеродных нанотрубок со стабилизированными на них наноразмерными частицами металлов кобальта и никеля. Полученный материал может быть использован при изготовлении катализаторов, сорбентов, наполненных полимеров, фармацевтических препаратов, неподвижных хроматографических фаз, материалов для сорбции водорода.

Выбор металлов никеля и кобальта для синтеза композитных материалов на основе углеродных нанотрубок (УНТ) обусловлен возможностью применения в катализе, водородной энергетике, при создании магнитных и радиопоглощающих покрытий, а также тем, что эти металлы оказываются наиболее эффективными катализаторами роста УНТ (они проявляют каталитическую активность при разложении летучих углеродсодержащих соединений, образуют метастабильные карбиды, углерод способен довольно быстро диффундировать в этих металлах).

Известен каталитический метод получения УНТ, основанный на химическом газофазном отложении углерода при разложении ацетилена на частицах кобальта при 700°C (M. Jose-Yacaman, L. Rendon at al., Appl. Phys. Lett. 62 (1993) 657). Согласно известному методу используют в качестве катализатора 2,5 мас.% Fe на графите, восстановленном при температуре 350°C, для разложения смеси 9% ацетилена в азоте при 700°C. Общее количество образующегося углерода не измерялось, только сообщается, что образуется 65% графитовых трубчатых углеродных волокон. Диаметр трубок от 5 до 50 нм и длина до 50 мм, при этом диаметры трубок контролируются размером частиц железа, а длина - временем реакции.

В работе K. Hemady, A. Fonseca, J.B. Nagy at al., Carbon 34 (10) (1996) 1249 также используют в качестве катализатора 2,5 мас.% Fe на носителе, но в качестве носителя выбран силикагель. Исследовано разложение на этом катализаторе ацетилена, а также этилена, пропилена и метана при температуре 650-800°C. Показано, что наибольший выход УНТ получается при разложении ацетилена при 700°C. Получаемые УНТ с максимальным выходом, равным 184%, имеют средние диаметры 20 нм. Метан в принятых условиях не разлагается и нанотрубки не образует.

В работе W. Li, S. Xie, J. Wang; Science 274 (1996) 1701 для получения прямых УНТ в качестве подложки для разложения смеси 9% ацетилена в азоте используют наночастицы железа, внедренные в поры мезопористого силикагеля. Разложение ацетилена также проводят при 700°C. За 2 часа вырастает пленка толщиной около 50 мм, состоящая из множества углеродных нанотрубок со средними диаметрами около 30 нм и каналами по 4 нм.

Широко распространен способ получения УНТ при высокотемпературном разложении метана [A. Oberlin, M. Endo, T. Koyama, J. Cryst. Growth 32 (1976) 335, G. Tibbetts, M. Devour, E. Rodda; Carbon 25 (1987) 367, F. Benissad, P. Gadelle at al.; Carbon 26 (1988) 61]. Метан в смеси с водородом разлагается при одновременной подаче в реактор суспензии дисперсных частиц железа (размером порядка 12 нм) при температуре выше 1000°C. За несколько секунд образуются длинные углеродные нити, представляющие собой не нанотрубки, а пиролитический углерод.

Известен также способ, по которому УНТ в большом количестве получают в результате разложения ацетилена в неподвижном слое нанесенного железного катализатора при температуре 700°C. Катализатор содержит 2,5 мас.% металлического железа на подложке из графита, цеолита или силикагеля. УНТ образуются в результате роста на кристаллитах железа, входящих в состав катализатора [K. Hemady, A. Fonseca, J.B. Nagy at al., Carbon 34 (10) (1996) 1249]. Основные недостатки описанного способа получения углеродных нанотрубок следующие.

1. Специфичность действия предлагаемого катализатора для получения углеродных нанотрубок. В этом решении нанотрубки получаются только при разложении ацетилена. Из этилена получается в три раза меньше углеродных нанотрубок. Метан не разлагается в принятых условиях даже при 800°C.

2. Низкий выход УНТ на ед. массы катализатора за период его дезактивации (образуется 184% углеродных отложений). Низкий выход углерода может быть обусловлен низким содержанием активного металла в катализаторе, а также быстрой его дезактивацией за счет отложения аморфного углерода на поверхности трубок, что отмечают сами авторы. Последнее может быть вызвано неравномерным уплотнением углерода в неподвижном слое катализатора и возможным непостоянством температуры по всему слою катализатора.

3. Трудность отделения углеродных нанотрубок из-за большого количества фазы носителя в зауглероженном катализаторе.

Известен способ получения УНТ разложением углеводорода на железосодержащем катализаторе при повышенной температуре, отличающийся тем, что для получения углеродных нанотрубок разложение метана ведут в виброожиженном слое катализатора при температуре не выше 650°C в присутствии катализатора, содержащего железо, кобальт и оксид алюминия в следующем соотношении, мас.%: железо - 25-85, кобальт - 5-75, оксид алюминия - остальное (RU №2146648, C01B 31/02, B82B 3/00, опубл. 2000.03.20).

Согласно известному способу в реактор диаметром 30 мм засыпают 0,2 г гранулированного катализатора в восстановленном состоянии с размером частиц 0,25-0,50 мм, содержащего, мас.%: железа - 85, кобальта - 5 и оксида алюминия - 10. Катализатор содержит в своем составе железо и кобальт в виде кристаллитов железокобальтового сплава размером около 30 нм. С помощью вибропривода катализатор приводят в виброожиженное состояние, включают нагрев и доводят температуру слоя катализатора до 625°C. Затем на катализатор подают метан, который, проходя через слой катализатора, разлагается на углерод и водород. Водород и непрореагировавший метан выводят из реактора. Расход метана поддерживают таким, чтобы обеспечивалось время контакта реагента и катализатора, равное 0,06 сек. Образующийся углерод остается на катализаторе и полностью удерживается в реакторе. Процесс ведут в течение 17 часов до полной дезактивации катализатора. Углерод от катализатора отделяют путем растворения катализатора в разбавленной соляной кислоте.

Известны способы получения материалов, выращиваемых на подложке с использованием азотсодержащих предшественников. Так, в способе, описываемом в документе KR 0000966353 В1 (опубл. 15.05.2009), нанотрубки выращивают на подложке (что требует в дальнейшем стадии отмывки материала). Судя по механизму роста и люминесценции на микрофотографиях, азот там присутствует только в виде функциональных групп (аминных, амидных и т.п.), и не наблюдается гетерозамещения. Частицы металла крупные и, очевидно, стабилизированы через толстый слой карбида (ибо растворимость углерода в металле существенно зависит от размера частицы, а он там порядка 20 нм). В документе речь идет скорее о молекулярно-лучевой эпитаксии, т.е. о целенаправленном декорировании трубок никелем. В отличие от известного способа, описанного в документе KR 0000966353 В1, материал согласно настоящему изобретению получают в одну стадию, с использованием инжектирования и с гетерозамещением атомов углерода азотом с определенным распределением металла.

Согласно заявке US 2005287064 A1 наноматериал также выращивают на подложке с использованием азотсодержащих предшественников (абзац [0114]). Согласно известному способу в материале присутствуют скопления металла в виде отдельных агломератов цепочечного или дискретного строения (абзацы [0120], [0119]). Ни о какой стабилизации металла в данном случае речи не идет. Функционализирован в дальнейшем подобный материал быть не может. Авторы известного способа также не приводят никакого подтверждения содержания азота на поверхности и о виде его включения. В документе лишь указывается, что он может там присутствовать (но может и не присутствовать). Таким образом, все признаки известного способа указывают, что в заявке US 2005287064 А1 речь идет о механической смеси в продуктах пиролиза: УНТ, N-УНТ, металл, носитель, металл на носителе, металл на УНТ.

Оба указанных известных способа проводят при наличии взрывоопасного водорода.

Известно решение (Mauricio Terrones et al., Doped Carbon Nanotubes. Synthesis, Characterization and Applications, Topics Appl. Physics, 2008, v. 111, p. 536, fig. 3, p. 541), раскрывающее многостенные азотсодержащие конические нанорубки, в которых азот находится на боковых поверхностях. Однако в данном документе не упоминается об инкапсулировании металлов.

Также известно (Yoshinori Ando et al, Growing carbon nanotubes, Materialstoday, 2004, p. 26, 27, Fig. 6(b)), что кобальт и никель наряду с железом являются известными катализаторами для выращивания углеродных нанотрубок и металлы находятся на концах нанорубок.

Известен способ получения углеродных нанотрубок с инкапсулированными частицами переходных металлов, включающий разложение углеводорода (бензола) при повышенной температуре на катализаторе, содержащем переходный металл. В данном способе перед разложением углеводорода распыляют непосредственно в реакционной зоне раствор ацетилацетоната кобальта или никеля в бензоле или его смеси с этиловым спиртом с получением соответствующего катализатора.

Данный способ реализован в установке для синтеза материалов на основе углеродных нанотрубок с инкапсулированными частицами никеля или кобальта, содержащей кварцевый реактор, имеющий приспособление для нагрева в высокотемпературной печи, и средства для подачи газов. Установка дополнительно снабжена капиллярным инжектором, сообщенным, с одной стороны, с реактором, а с другой - с баллоном для подачи азота через сосуд, заполненный ацетилацетонатом никеля или кобальта, барботером для подачи в реактор бензола с чистым водородом, краном, встроенным в канал сообщения с кварцевым генератором барботера и второго баллона для подачи азота, а также термопарами для замера температуры снаружи и внутри реактора (RU №2310601, C01B 31/02, опубл. 27.04.2007).

Известный материал и способ его получения, описанный в RU №2310601, является прототипом, т.е. наиболее близким к нанокомпозитному материалу настоящего изобретения и способу его получения.

Задачей настоящего изобретения является разработка способа получения композитных материалов на основе азотсодержащих углеродных нанотрубок, содержащих наноразмерные частицы металлов кобальта и/или никеля с улучшенными структурными и электронными свойствами. Нанокомпозит, получаемый согласно настоящему изобретению, обладает рядом уникальных свойств, поскольку является электронизбыточным, по сравнению с чистыми углеродными трубками, демонстрирует устойчивость наночастиц в кислых средах, термическую стабильность, отсутствие деструкции до начала горения материала в целом, парамагнетное поведение, преимущественно металлического типа электропроводность, отсутствие оксидной и карбидной интерфазы на границе металл-углерод в композите, за счет чего достигается прочная стабилизация частиц металла на нем.

Предлагаемый согласно настоящему изобретению нанокомпозитный материал на основе азотсодержащих углеродных нанорубок с инкапсулированными наночастицами кобальта или никеля содержит атомы азота и углерода, включенные в состав графеновых плоскостей, соответствующих тубулярной структуре конических многостенных углеродных нанорубок, и инкапсулированные в структуру, образованную этими атомами, наночастицы кобальта или никеля; при этом атомы азота локализуются на окончаниях конических графеновых плоскостей или в местах структурных дефектов, а наночастицы кобальта или никеля находятся на приповерхностных слоях в виде структурных дефектов тубулярной структуры, внутри канала, а также на концах нанотрубок.

Нанокомпозитный материал отличается от известного материала, описанного в ближайшем аналоге (патент RU 2310601), наличием азота, замещающего углерод в графеновых плоскостях, и расположением атомов азота и металлов.

Указанный состав и структура нанокомпозитного материала настоящего изобретения позволяют получить уникальные новые свойства предлагаемого материала.

Как показывает анализ, материал является термически стабильным, отсутствует деструкция до начала горения материала в целом. О наличии указанных свойств свидетельствуют приложенные результаты термоанализа. При этом материал демонстрирует парамагнетизм, металлического типа электропроводность, отсутствие оксидной и карбидной интерфазы на границе металл-углерод в композите, за счет чего достигается прочная стабилизация частиц металла на нем. Современное состояние уровня техники демонстрирует, что достигаемое с помощью других методов синтеза расположение частиц у основания нанотрубки посредством наличия оксидной и карбидной фазы на поверхности частицы не является стабильным и легко разрушается обработкой в кислотах или, в ряде случаев, механически ввиду хрупкости карбида. Получаемые предлагаемым способом материалы являются электроноизбыточными по сравнению с чистыми углеродными трубками и демонстрируют устойчивость наночастиц в кислых средах.

Способ получения нанокомпозитного материала на основе азотсодержащих углеродных нанотрубок с инкапсулированными наночастицами кобальта или никеля заключается в инжекции раствора хлоридов, ацетатов или ацетилацетонатов кобальта или никеля в толуоле или бензоле в смеси с этанолом с добавлением триметиламина или тетраметилэтилендиамина при температуре 580-630°C в высокотемпературный герметичный проточный реактор, продуваемый азотом или смесью азота с водородом. При этом происходит термическое разложение прекурсора и образуются наночастицы кобальта или никеля. Последние катализируют разложение толуола или бензола и этанола и азотсодержащих соединений, что сопровождается ростом тубулярной структуры конических многостенных азотсодержащих углеродных нанорубок, входящих в состав графеновых плоскостей с наночастицами кобальта или никеля.

Для осуществления способа используют известный реактор, описанный в прототипе. Желательно, чтобы реактор внутри содержал нагреватель для стабилизации температуры.

Настоящее изобретение иллюстрируется конкретными данными, которые наглядно демонстрируют возможность достижения приведенной совокупностью признаков требуемого технического результата. Структура получаемого материала подтверждается данными анализа.

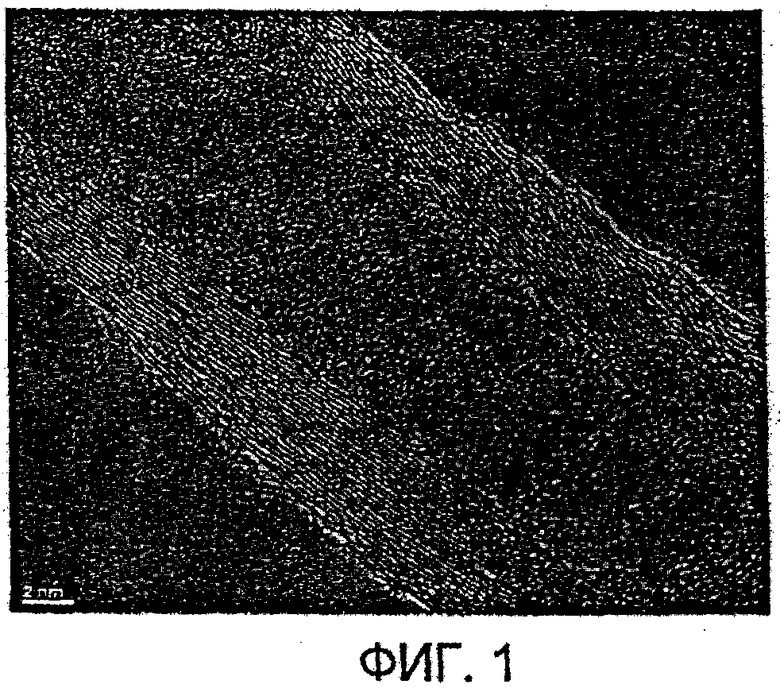

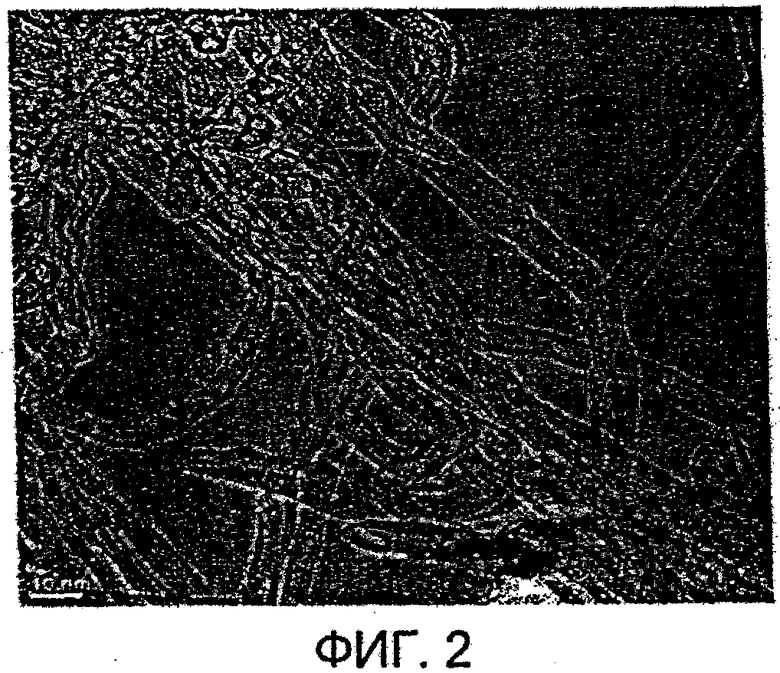

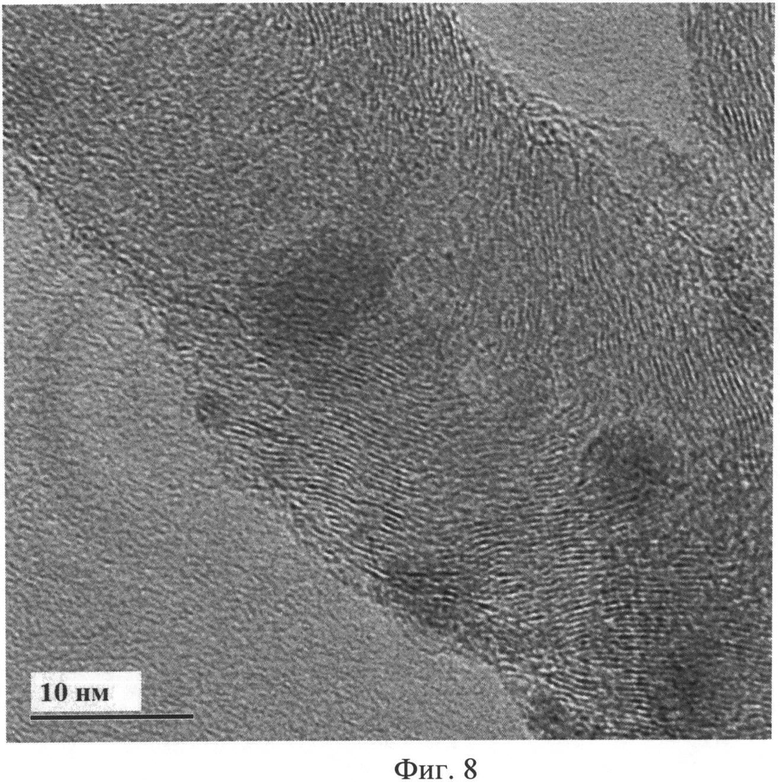

На фиг.1 и 2 представлены изображения нанокомпозитного материала, допированного азотом, полученные ПЭМ BP JEOL JEM-2100 F, снабженным корректором сферических аберраций, ускоряющее 200 кВ, катод-типа Шоттки. На фигуре указан маркер. Указанные фигуры показывают, что нанокомпозитный материал согласно настоящему изобретению состоит из атомов углерода, азота и инкапсулированных в структуру, образованную этими атомами, наночастиц никеля или кобальта.

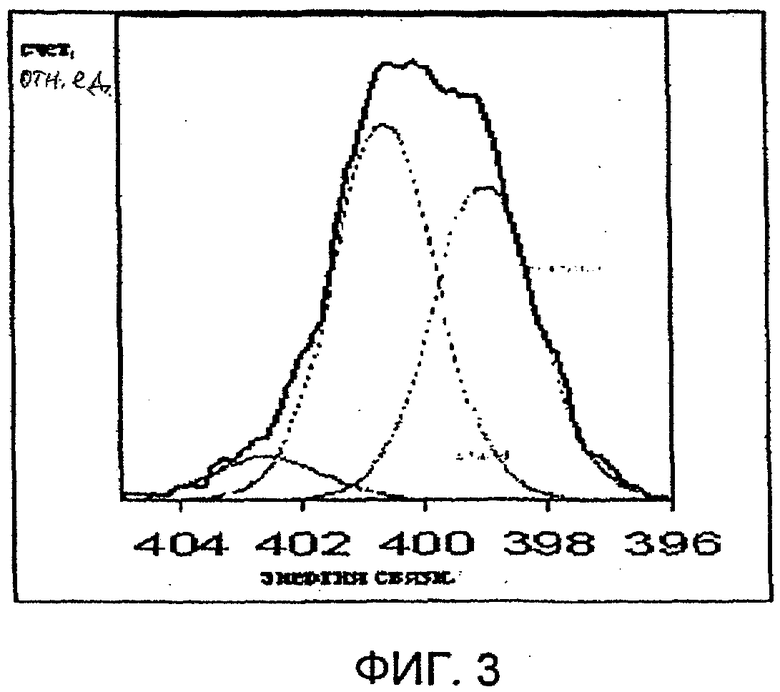

Фиг. 3 показывает спектр РФЭС углеродного нанокомпозита, допированного атомами азота.

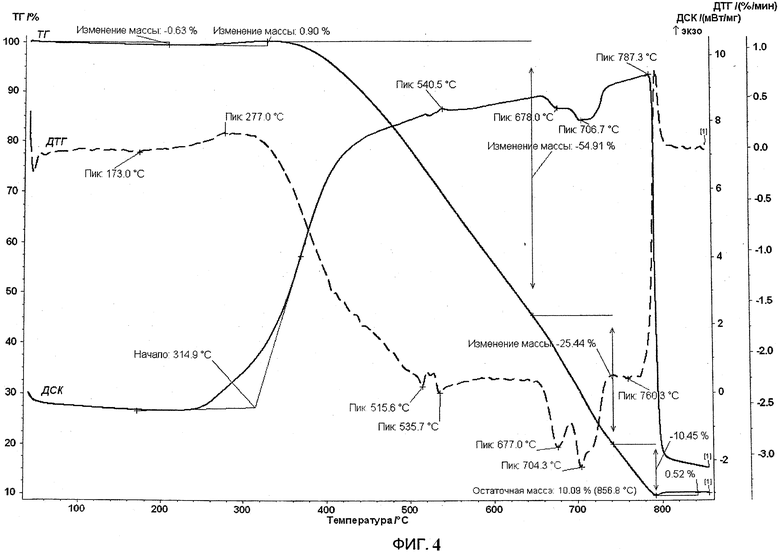

Фиг. 4 показывает данные синхронного анализа УНТ, полученные пиролизом растворов CoCl2 в смеси бензола, этанола и ТМЕДА. Данные получены на синхронном дифференциальном термоанализаторе Netzsch 449 при нагреве на сухом воздухе со скоростью 10 град/мин, блок весов и печь продуваются защитным газом - агроном, тигли - аллундовые, масса 35 мг. Указанный анализ показывает, что содержание адсорбированных примесей пренебрежимо мало. Окисление происходит в широком диапазоне от 400°C, что свидетельствует о дефектности материала ввиду содержания азота и промотирования металлом. Кинетических затруднений в диффузии кислорода не обнаружено, окисления дискретных частиц металла не найдено, деструкции, характерной для привитых функциональных групп, не обнаруживается. Окисление металлов и азота происходит после сгорания основной массы материала (т.е. разрушения графеновых плоскостей, при температурах более 650°C).

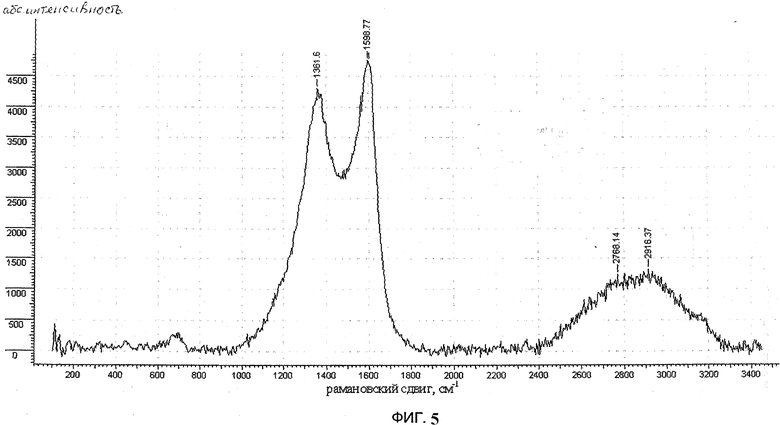

Фиг. 5 показывает спектр КР углеродного нанокомпозита, допированного атомами азота. Спектр КР зарегистрирован на приборе HORIBA LABRAM 800HR с возбуждением 514 и 730 см-1. Представленные данные доказывают наличие тубулярной структуры материала (дублет D и G линий) с высокой дефектностью и большим набором энергетически разнородных атомов (уширение), что свидетельствует о гетерозамещении.

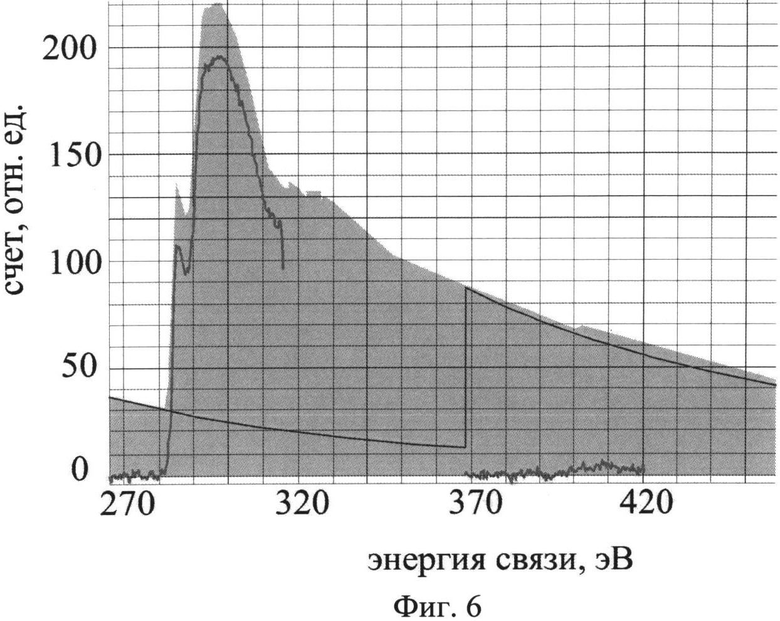

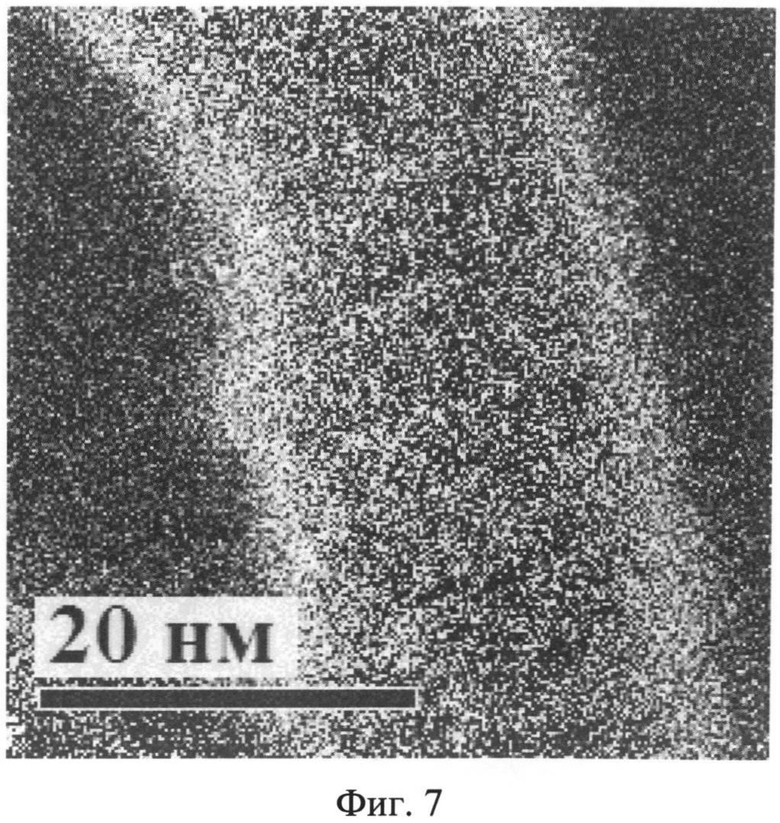

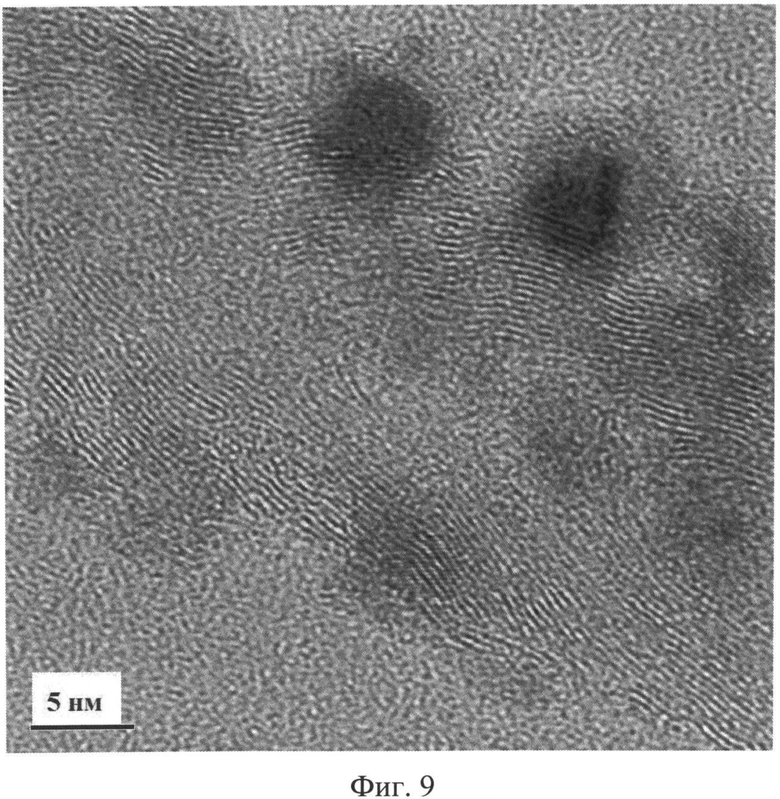

Наиболее объективные сведения, подтверждающие результат, исследование методом просвечивающей электронной микроскопии высокого разрешения и спектроскопии энергетических потерь электронов. Приводится Спектр ЭПЭ, карта распределения азота по трубке (Фиг. 6, 7) и картины ПЭМ BP (Фиг. 8, 9)

Указанные данные подтверждают структуру заявленного нанокомпозита. Подобное расположение и эффективное связывание (стабилизация) металлических частиц осуществляется благодаря протеканию последовательности химических реакций и фазовых превращений, включающих образование интермедиатов сложного состава с их последующим разложением за счет температурного воздействия и образования более термодинамически стабильных структур. На это влияют стабилизация температуры внутренним нагревателем, температура синтеза и другие условия способа, такие как скорость потока газа, тип диспергирования и инжекции, соотношение длины реактора, его диаметра и этих параметров для внутреннего нагревателя, подбираемые в зависимости от используемого химического состава прекурсорной смеси.

Атомы углерода, преимущественно, образуют структуру, соответствующую коническим многостенным углеродным нанотрубкам; атомы азота, по данным РФЭС (Фиг. 3), с пирроло- и пиридиноподобным окружением могут являться как терминальными для каждой из графеновых плоскостей, так и локализоваться в местах структурных дефектов. Наночастицы никеля или кобальта находятся, по большей части, на приповерхностных слоях нанотрубок в виде структурных дефектов тубулярной структуры и внутри канала, стабилизируясь единой электронизбыточной структурой материала, а также в небольшом количестве на концах нанотрубок. Общее содержание азота в материале согласно результатам элементного анализа может достигать 9% в зависимости от типа и количества используемого при синтезе азотсодержащего органического соединения, а также от способа получения.

Устройство для синтеза материала является известным и представляет собой трехзонную высокотемпературную трубчатую печь, в которую помещается кварцевый реактор, предусматривающий внутреннюю стабилизацию температуры дополнительным нагревателем и снабженный фланцами, предусматривающими герметичное соединение с системой подготовки газов и ввода реагентов. В систему подготовки входит формирователь потока газов, емкость типа склянки Дрекселя для насыщения парами растворителя, генератор аэрозоля или встроенный капилляр, обеспечивающий подачу прекурсорной смеси в горячую зону реактора. Система отвода реакционных газов предусматривает наличие гидродинамического затвора.

Приготовление материала может быть осуществлено инжекцией бензольно-этанольного раствора хлоридов, ацетатов или ацетилацетонатов кобальта или никеля с добавлением триэтиламина, или тетраметилэтилендиамина в высокотемпературный проточный реактор (580-630°C), непрерывно продуваемый азотом или смесью его с водородом. В результате термического разложения прекурсора образуются наночастицы никеля или кобальта, катализирующие в дальнейшем разложение толуола, бензола, этанола и содержащих азот органических соединений, что сопровождается ростом тубулярной структуры гетерозамещенных трубок.

Пример 1. В реактор загружают 2 г CoCl2, 50 мл этанола, 100 мл толуола, 75 мл тетраметилэтилендиамин. Процесс ведут при 580°C в вышеуказанных условиях.

Либо процесс осуществляют подачей пиридина или ацетонитрила, поступающего в проточный кварцевый реактор аналогичной конструкции в виде насыщенных паров в азот-водородной смеси или азоте, для каталитического пиролиза на предварительно приготовленном катализаторе, содержащем MgO, CoO, MoO3 при температуре 650-750°C. Преимущество использования такого катализатора заключается в возможности расширить круг применяемых органических источников азота и значительно снизить расход используемых растворителей. Полученный таким методом материал требует дополнительной очистки от катализатора.

Пример 2. В реактор загружают 10 г Ni(acac)2 и катализатор, содержащий (MoO/MoO3), 200 мл бензола, 5 г пиридина, 25 мл этанол. В вышеуказанных условиях процесс осуществляют при 600°C.

По данным синхронного термического анализа начало сгорания допированного атомами азота углеродного материала наблюдается при более низкой температуре (400°C), чем в случае не модифицированного материала (550°C) (Фиг. 4). Несгораемая часть, соответствующая оксиду металла-катализатора, не превышает 10%.

Соотношение интенсивности линий в КР-спектрах нанокомпозитного материала (D/G=0,9; G/G=0,2) свидетельствуют о наличие дефектов в тубулярной структуре, связанных со значительным содержанием не sp2-гибридных атомов углерода и нерегулярностью в расположении графеновых плоскостей (Фиг. 5).

Полученный материал может быть использован при изготовлении катализаторов в качестве матрицы для каталитически активных частиц, сорбентов для газов, наполненных полимеров с целью изменения их механических и адгезионных свойств, фармацевтических препаратов пролонгированного действия с адресной доставкой физиологически активного вещества, неподвижных хроматографических фаз.

Изобретение позволяет одностадийно с выходом до 98% получить описанный материал, который при его практическом применении не требует функционализации, упростить процесс, уменьшить энерго- и ресурсозатраты, прежде всего за счет исключения как минимум двух синтетических операций, из-за отсутствия в реакторе повышенного давления и необходимости коммуникаций для подачи водорода, а также снижения требований к категории помещения и повышении безопасности и экологичности производства.

Изобретение относится к области химической технологии получения композитных углерод-металлических материалов и может быть использовано при изготовлении катализаторов, сорбентов, наполнителей полимеров, фармацевтических препаратов, неподвижных хроматографических фаз. Нанокомпозитный материал состоит из атомов углерода, азота и инкапсулированных в структуру, образованную этими атомами, наночастиц никеля или кобальта. Атомы углерода образуют конические многостенные углеродные нанотрубки, а атомы азота локализуются на окончаниях плоскостей или в местах структурных дефектов. Наночастицы металла находятся на концах нанотрубок, в приповерхностных слоях, формируя структурные дефекты, а также внутри канала. Способ приготовления материала заключается в инжекции раствора хлоридов, ацетатов или ацетилацетонатов кобальта или никеля в толуоле или бензоле в смеси с этанолом с добавлением триметиламина или тетраметилэтилендиамина в высокотемпературный герметичный реактор при температуре 580-600 °С, продуваемый азотом. Изобретение позволяет упростить процесс, уменьшить энергозатраты и повысить безопасность производства. 2 н.п. ф-лы, 9 ил.

1. Нанокомпозитный материал на основе азотсодержащих углеродных нанорубок с инкапсулированными наночастицами кобальта или никеля, содержащий атомы азота и углерода, включенные в состав графеновых плоскостей, соответствующих тубулярной структуре конических многостенных углеродных нанорубок, и инкапсулированные в структуру, образованную этими атомами, наночастицы кобальта или никеля; при этом атомы азота локализуются на окончаниях конических графеновых плоскостей или в местах структурных дефектов, а наночастицы кобальта или никеля находятся на приповерхностных слоях в виде структурных дефектов тубулярной структуры, внутри канала, а также на концах нанотрубок.

2. Способ получения нанокомпозитного материала по п.1, отличающийся тем, что осуществляют инжекцию раствора хлоридов, ацетатов или ацетилацетонатов кобальта или никеля в толуоле или бензоле в смеси с этанолом с добавлением триметиламина или тетраметилэтилендиамина при температуре 580-630°C в высокотемпературный герметичный проточный реактор, продуваемый азотом, при этом происходит термическое разложение прекурсора, образуются наночастицы кобальта или никеля и осуществляется рост тубулярной структуры конических многостенных азотсодержащих углеродных нанорубок.

Авторы

Даты

2015-04-10—Публикация

2010-11-29—Подача