Изобретение относится к кузнечно-прессовому машиностроению, а именно к винтовым прессам.

Известен винтовой пресс, включающий станину, неподвижно установленную на станине гайку, ползун, установленный в станине на прямолинейных направляющих, и винт, одним концом шарнирно связанный с ползуном, другим концом связанный с маховиком и приводом [1].

Пресс имеет недостаточные функциональные возможности для деформирования, не обеспечивает воздействие пульсирующей нагрузкой в виде последовательности рабочих ходов (пульсов).

Известен винтовой пресс [2], включающий станину; ползун, установленный в станине на прямолинейных направляющих; винт, одним концом посредством шарнирного соединения связанный с ползуном, другим посредством шлицевого зацепления связанный с червячным приводом; гайку, установленную в станине с возможностью поворота вокруг оси в прямом и обратном направлении от кривошипно-кулисного привода.

Винтовой пресс имеет низкий кпд из-за значительных потерь энергии.

Потери энергии обусловлены тем, что деформирующее перемещение ползуна осуществляется преимущественно перемещением гайки. Силы трения в шарнире гайки действуют на большом радиусе, определяют большой момент сопротивления и значительные потери энергии.

Потери энергии обусловлены также тем, что ход деформирования осуществляется при одновременном перемещении винта и гайки. При этом затрачивается работа на преодоление сил трения как в шарнирах винта, так и в шарнирах гайки.

Потери энергии обусловлены также тем, что вращение винта относительно ползуна обеспечивается приводом, установленным на станине. При этом вращение винту передается посредством шлицевого соединения, которое воспринимает нагрузку деформирования и в котором происходит значительное осевое смещение контактных поверхностей с потерей энергии на трение.

Потери энергии обусловлены также тем, что при значительной высоте механизма пресса база направляющих ползуна имеет малую величину. При этом значительная сила давления в направляющих, обратно пропорциональная их базе, определяет большую силу трения и потери на трение.

Задачей изобретения является повышение коэффициента полезного действия пресса.

Для решения поставленной задачи в винтовом прессе, содержащем станину с прямолинейными направляющими, в которых установлен ползун с возможностью одновременного поступательного и колебательного перемещений для последовательного осуществления рабочих ходов, винтовую пару в виде винта и гайки, привод поворота в прямом и обратном направлениях и привод вращения, в соответствии с изобретением винт установлен с возможностью поворота в прямом и обратном направлениях и связан с упомянутым приводом поворота, а гайка установлена с возможностью вращения и связана с приводом вращения.

Гайка и привод вращения установлены в станине, а винт и привод поворота в прямом и обратном направлениях - в ползуне, при этом гайка и винт установлены неподвижно в осевом направлении, а упомянутые приводы - неподвижно.

Гайка и привод вращения установлены в ползуне, а винт и привод поворота в прямом и обратном направлениях - в станине, при этом гайка и винт установлены неподвижно в осевом направлении, а упомянутые приводы - неподвижно.

Винт, привод поворота в прямом и обратном направлениях и привод вращения установлены в станине, при этом винт установлен неподвижно в осевом направлении, а гайка установлена в ползуне неподвижно в осевом направлении и связана с приводом вращения посредством вертикально установленной в станине шестерни с венцом, ширина которого превышает ход ползуна, и расположенного в зацеплении с шестерней зубчатого колеса, установленного на гайке.

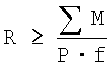

Гайка выполнена с опорным фланцем, имеющим кольцевую поверхность для восприятия технологической нагрузки, выполненную со средним радиусом R, который определен по формуле:

,

,

где: ΣМ - суммарный момент движущих сил, действующих на гайку;

Р - технологическая сила;

f - коэффициент трения на поверхности опорного фланца,

при этом опорный фланец выполнен с фрикционной накладкой или фрикционным покрытием, а привод вращения выполнен электрическим с муфтой скольжения или пневматическим, или гидравлическим.

Станина выполнена в виде плиты основания и плиты нижнего штампа, соединенных стойками в виде стяжных шпилек, а ползун выполнен в виде плиты верхнего штампа и плиты гайки, соединенных колоннами в виде стяжных шпилек, причем плита нижнего штампа и плита гайки выполнены с направляющими отверстиями, в которых расположены, соответственно, колонны и стойки.

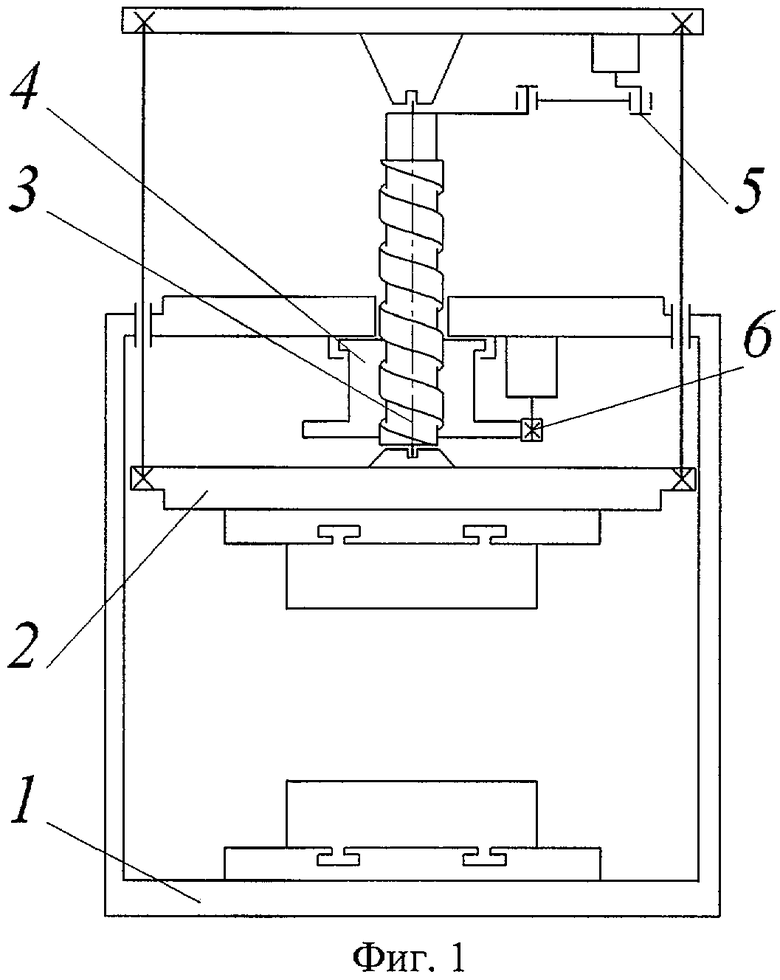

На фиг.1 приведен вариант устройства пресса по п.1 и п.2.

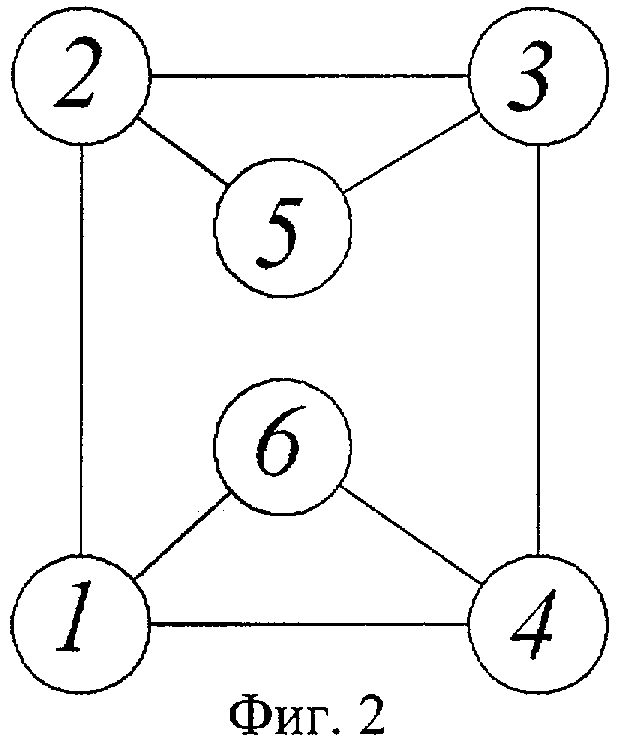

На фиг.2 приведен структурно-функциональный граф варианта устройства пресса.

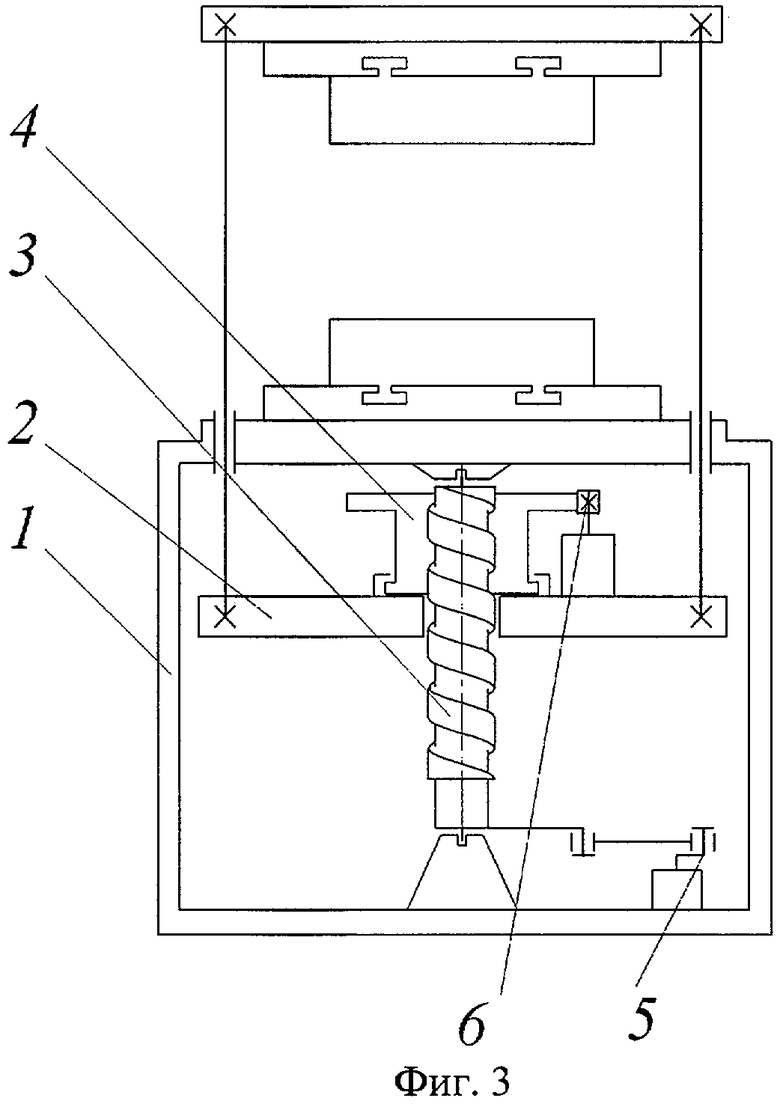

На фиг.3 приведен вариант устройства пресса по п.1 и п.3.

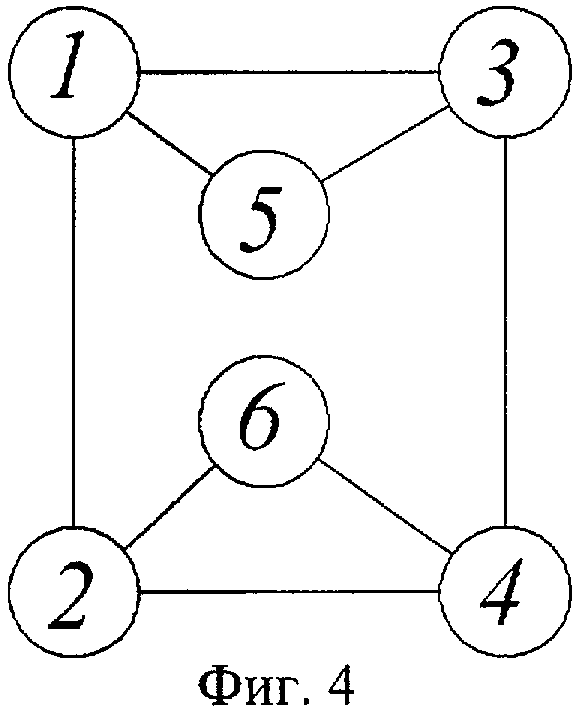

На фиг.4 приведен структурно-функциональный граф варианта устройства пресса.

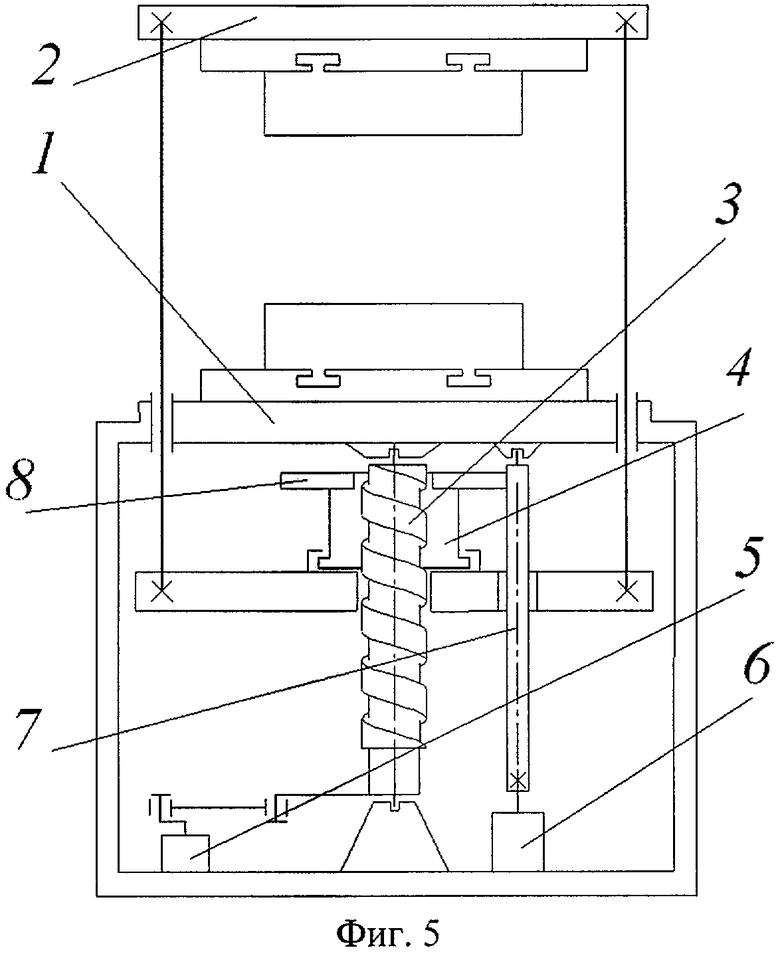

На фиг.5 приведен вариант устройства пресса по п.1 и п.4.

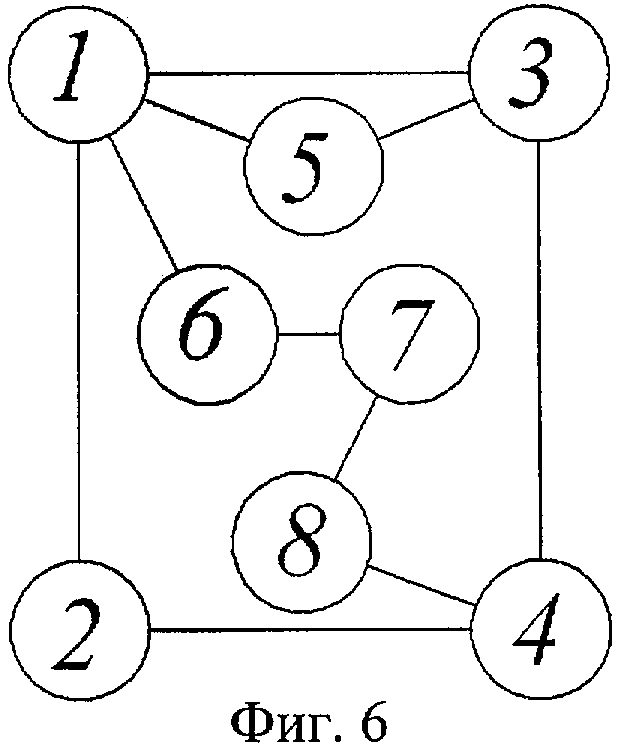

На фиг.6 приведен структурно-функциональный граф варианта устройства пресса.

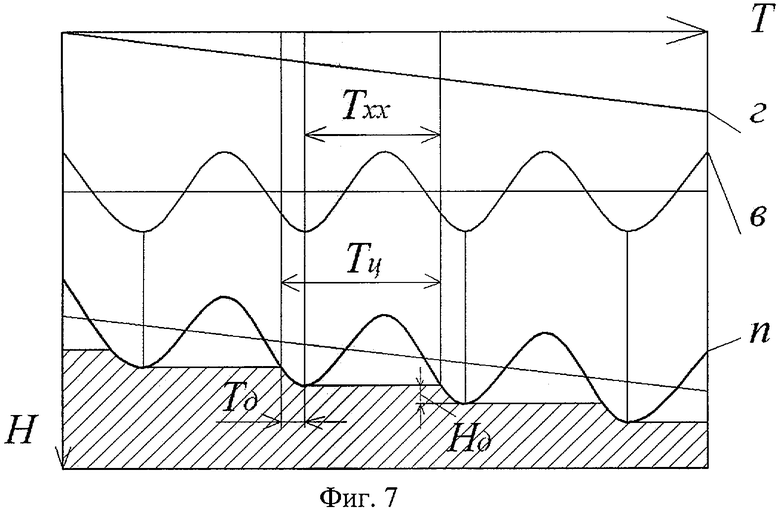

На фиг.7 приведен график перемещения ползуна для вариантов устройства пресса по пунктам 1 и 2, 1 и 3, 1 и 4.

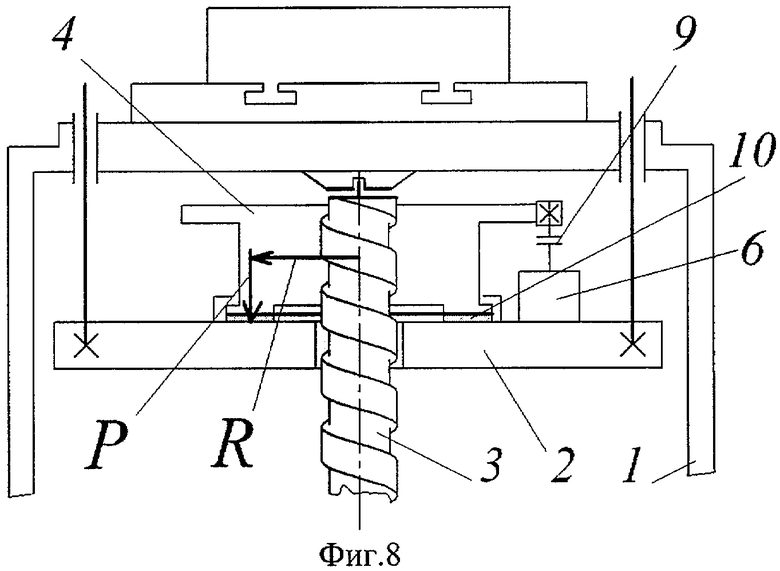

На фиг.8 приведен вариант устройства пресса по п.1 и п.5.

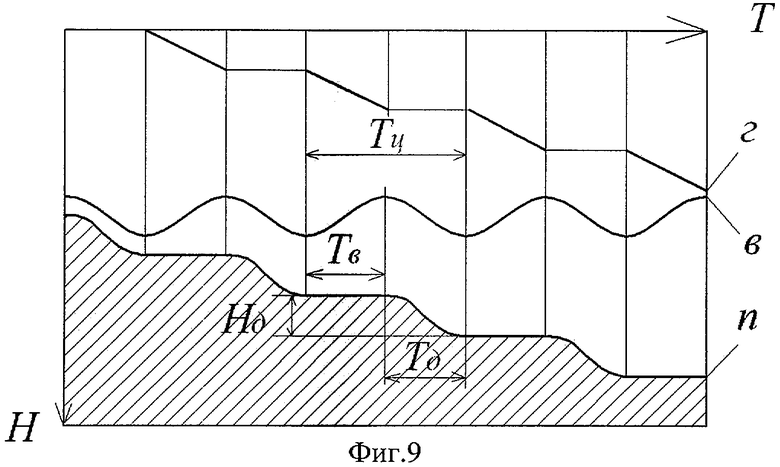

На фиг.9 приведен график перемещения ползуна для варианта устройства пресса по пунктам 1 и 5.

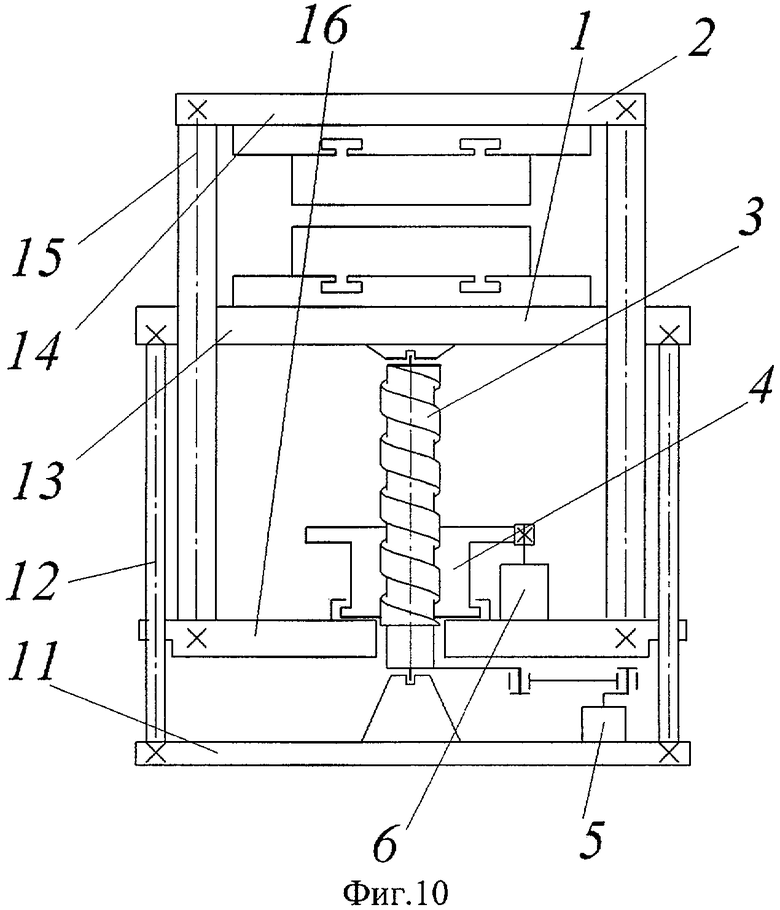

На фиг.10 приведен вариант устройства пресса по п.1 и 6.

Вариант 1 устройства пресса по п.1 и п.2 (см. фиг.1) включает связанные между собой: станину 1, ползун 2, винт 3, гайку 4, привод поворота в прямом и обратном направлении 5 и привод вращения 6. Ползун 2 установлен в станине 1 на прямолинейных направляющих. Винт 3 установлен на ползуне 2 неподвижно в осевом направлении и с возможностью прямого и обратного поворота от привода 5, неподвижно установленного в ползуне 2. Гайка 4 установлена в станине 1 неподвижно в осевом направлении и с возможностью вращения от привода 6, неподвижно установленного в станине 1.

Структура пресса по варианту 1 (см. фиг.2) представлена элементами 1, 2, 3, 4, 5, 6 - соответственно станиной, ползуном, винтом, гайкой, приводом поворота в прямом и обратном направлении и приводом вращения. Общая функция пресса ПрП представляет собой прямолинейное перемещение ползуна 2 относительно станины 1 в форме одновременного поступательного и колебательного перемещений. Функция ПрП обеспечивается функциями относительных перемещений: КаП - поворотом в прямом и обратном направлении винта 3 относительно ползуна 2; ВрП - вращением гайки 4 относительно станины 1; ВиП - винтовым перемещение винта относительно гайки; НК - неподвижным креплением привода 5 на ползуне 2 и неподвижным креплением привода 6 на станине 1.

Вариант 2 устройства пресса по п.1 и п.3 (см. фиг.3) включает связанные между собой: станину 1, ползун 2, винт 3, гайку 4, привод поворота в прямом и обратном направлении 5 и привод вращения 6. Ползун 2 установлен в станине 1 на прямолинейных направляющих. Винт 3 установлен на станине 1 неподвижно в осевом направлении и с возможностью поворота в прямом и обратном направлениях от привода 5, неподвижно установленного в станине 1. Гайка 4 установлена на ползуне 2 неподвижно в осевом направлении и с возможностью вращения от привода 6, неподвижно установленного на ползуне 2.

Структура пресса по варианту 2 (см. фиг.4) представлена элементами 1, 2, 3, 4, 5, 6 - соответственно станиной, ползуном, винтом, гайкой, приводом поворота в прямом и обратном направлениях и приводом вращения. Общая функция пресса ПрП представляет собой прямолинейное перемещение ползуна 2 относительно станины 1 в форме одновременного поступательного и колебательного перемещений. Общая функция обеспечивается функциями относительных перемещений: КаП - поворотом в прямом и обратном направлениях винта 3 относительно станины 1; ВрП - вращением гайки 4 относительно ползуна 2; ВиП - винтовым перемещение винта относительно гайки; НК - неподвижным креплением привода 5 на станине 1 и неподвижным креплением привода 6 на ползуне 2.

Вариант 3 устройства пресса по п.1 и п.4 (см. фиг.5) включает связанные между собой: станину 1, ползун 2, винт 3, гайку 4, привод поворота в прямом и обратном направлениях 5 и привод вращения 6. Ползун 2 установлен в станине 1 на прямолинейных направляющих. Винт 3 установлен в станине 1 неподвижно в осевом направлении и с возможностью поворота в прямом и обратном направлениях от привода 5, неподвижно установленного в станине 1. Гайка 4 установлена на ползуне 2 неподвижно в осевом направлении и с возможностью вращения от привода 6, неподвижно установленного на станине 2. Вращение от привода 6 на гайку 4 передается через шестерню 7 с шириной венца больше хода ползуна, установленную на станине 1 с возможностью вращения и неподвижную в осевом направлении. Шестерня 7 находится в зацеплении с зубчатым колесом 8, неподвижно установленным на гайке 4.

Структура пресса по варианту 3 (см. фиг.6) представлена элементами 1, 2, 3, 4, 5, 6, 7, 8 - соответственно станиной, ползуном, винтом, гайкой, приводом поворота в прямом и обратном направлениях, приводом вращения, шестерней и зубчатым колесом. Общая функция пресса ПрП представляет собой прямолинейное перемещение ползуна 2 относительно станины 1 в форме одновременного поступательного и колебательного перемещений. Функция ПрП обеспечивается функциями относительных перемещений: КаП - поворотом в прямом и обратном направлениях винта 3 относительно станины 1; ВрП - вращением гайки 4 относительно ползуна 2; ВиП - винтовым перемещением винта относительно гайки; НК - неподвижным креплением привода 5 и привода 6 на станине 1; ВиП - винтовым перемещением шестерни и колеса относительно друг друга.

Работа пресса по приведенным выше вариантам конструкции характеризуется перемещением ползуна (см. фиг.7), которое отображено графиком «n» в координатах ход ползуна Н - время Т. Перемещение «n» обусловлено одновременным перемещением «в» от поворота в прямом и обратном направлениях винта 3 относительно ползуна 2 (или относительно станины 1 для варианта 1 конструкции пресса) и вращательным перемещением «г» гайки относительно станины 1 (или относительно ползуна 2). При этом время цикла деформирования Тц состоит из времени деформирования Тд и времени холостого хода Тхх. За время деформирования Тд ползун совершает ход (высотную деформацию заготовки) Нд. Ход ползуна за время деформирования (участок графика «n» между линиями отрезка Тд) осуществляется при одновременном перемещении винта (на графике «в») и одновременном перемещении гайки (на графике «г»).

В вариантах конструкции пресса по пунктам 1-4 обеспечивается ход деформирования ползуна в большей мере за счет поворота винта, чем за счет поворота гайки. Так как радиус поверхностей трения у винта меньше, чем соответственный радиус поверхностей трения гайки, предложенные варианты конструкции характеризуются меньшими потерями на трение и большим кпд по сравнению с прототипом.

Кроме того, в вариантах конструкции пресса исключено осевое перемещение контактных поверхностей винта и привода и связанные с ним потери на трение, что также обеспечивает более высокий кпд пресса по сравнению с прототипом.

Вариант 4 устройства пресса по п.1 и п.5 (см. фиг.8) включает связанные между собой: станину 1, ползун 2, винт 3, гайку 4, привод поворота винта в прямом и обратном направлениях (на фиг.8 не показан) и привод 6 вращения гайки. Привод 6 выполнен электрическим и снабжен фрикционной муфтой скольжения 9. Гайка 4 имеет опорный фланец 10 с кольцевой поверхностью среднего радиуса R. Рабочая поверхность опорного фланца для увеличения коэффициента трения имеет фрикционное покрытие или фрикционную накладку. К опорному фланцу приложена сила деформирования полуфабриката Р. Средний радиус R выполнен таким, что удовлетворяет условию:

,

,

где: R - средний радиус опорного фланца;

ΣМ - суммарный момент движущих сил, действующих на гайку;

Р - технологическая сила;

f - коэффициент трения на опорной поверхности.

Вместо электродвигателя с муфтой скольжения может применяться пневмомотор или гидромотор.

Работа пресса по рассматриваемому варианту отличается тем, что в момент начала деформирования при повороте винта 3 от привода поворота винта (на фиг.8 не показан), и вращении гайки 4 от привода 6 на опорный фланец 10 гайки 4 начинает действовать технологическая сила Р. Эта сила на расчетном радиусе R создает момент силы трения, который превышает сумму движущего момента от привода 6 и движущего момента трения со стороны винта 3. Этот момент блокирует гайку от поворота и удерживает ее неподвижной до окончания прямого поворота винта и начала обратного поворота. В начале обратного поворота винта 3 происходит разгрузка опорного фланца 10 гайки 4 от технологической силы Р. Освобожденная гайка 4 приводится во вращение от привода 6. Поворот гайки 4 противоположен по направлению повороту винта 3, в результате сложения перемещений винта и гайки ползун 2 отрабатывает перемещение приближенного выстоя.

Работа пресса характеризуется перемещением ползуна (см. фиг.9), которое отображено графиком «n» в координатах ход ползуна Н - время Т. Перемещение «n» обусловлено перемещением винта «в» от привода поворота в прямом и обратном направлениях и вращательным перемещением гайки «г» относительно ползуна. При этом время цикла деформирования Тц состоит из времени деформирования Тд и времени выстоя Тв. За время деформирования Тд ползун совершает ход (высотную деформацию заготовки) Нд. Ход ползуна за время деформирования (участок графика «n» между линиями отрезка Тд) осуществляется при перемещении винта (график «в») и неподвижной гайке (прерывистый график «г»).

Пресс по пунктам 1, 5 осуществляет рабочий ход деформирования при неподвижной гайке. Так как контактные поверхности шарнира гайки не смещаются относительно друг друга, на них отсутствуют потери трения. Это обеспечивает достижение поставленной задачи, рассмотренный вариант пресса имеет больший кпд по сравнению с прототипом.

Вариант 5 устройства пресса по п.1 и п.6 (см. фиг.10) включает станину 1, ползун 2, винт 3, гайку 4, привод винта 5 и привод гайки б. Станина пресса состоит из плиты основания 11, стоек 12 в виде стяжных шпилек и плиты нижнего штампа 13. Ползун пресса состоит из плиты верхнего штампа 14, колонн 15 в виде стяжных шпилек и плиты гайки 16. В плите нижнего штампа 13 выполнены отверстия с направляющими втулками, охватывающими колонны 15. В плите гайки 16 выполнены отверстия с направляющими втулками, охватывающими стойки 12. Отверстия в плитах 13, 16 стойки 12 и колонны 15 являются направляющими элементами конструкции, обеспечивающими прямолинейное перемещение ползуна относительно станины. База направляющих равна расстоянию между отверстиями плиты 13 и плиты 16. В конце деформирования база направляющих В имеет большую величину, сопоставимую с длинной винта. При действии на ползун перекашивающего момента М в направляющих возникает сила давления N, определяемая по выражению:

.

.

При этом, чем больше база направляющих В, тем меньше сила давления N. Так как потери на трение в направляющих прямо пропорциональны силе давления N, увеличение базы направляющих снижает эти потери.

Таким образом, предлагаемый вариант конструкции пресса с увеличенной базой направляющих характеризуется меньшими потерями на трение и большим кпд по сравнению с прототипом.

Источники информации

1. Живов Л.И., Овчинников А.Г., Складчиков Е.Н. Кузнечно-штамповочное оборудование: Учебник для вузов / Под. Ред. Л.И.Живова. - М.: Изд-во МГТУ им. Н.Э.Баумана, 2006, с.336-338.

2. Авторское свидетельство СССР №1276520, кл. В30В 1/18, 15.12.86.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИНТОВОЙ ПРЕСС ДЛЯ ДЕФОРМИРОВАНИЯ ПУЛЬСИРУЮЩИМ НАГРУЖЕНИЕМ | 2008 |

|

RU2391211C2 |

| Пресс для штамповки пульсирующей нагрузкой | 1985 |

|

SU1258704A1 |

| ГИДРОВИНТОВОЙ БЕСПОЛЗУННЫЙ ПРЕСС-МОЛОТ ДЛЯ ВИНТОВОЙ ШТАМПОВКИ | 2006 |

|

RU2343074C2 |

| Компенсатор неравномерности нагружения штампа | 1989 |

|

SU1710350A1 |

| Пресс для штамповочных операций пульсирующей нагрузкой | 1985 |

|

SU1263538A1 |

| Винтовой пресс двойного действия | 1979 |

|

SU854740A1 |

| ЛИТЬЕВОЙ ТЕРМОПЛАСТАВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЛАСТМАСС | 1991 |

|

RU2010715C1 |

| Винтовой пресс | 1987 |

|

SU1497043A1 |

| Винтовой пресс | 1974 |

|

SU567536A1 |

| Винтовой пресс | 1977 |

|

SU683918A1 |

Изобретение относится к кузнечно-прессовому машиностроению, в частности к винтовым прессам. Пресс содержит станину с прямолинейными направляющими, в которых с возможностью одновременного поступательного и колебательного перемещений установлен ползун. Для упомянутых перемещений ползуна предусмотрена винтовая пара в виде винта и гайки. Винт установлен с возможностью поворота в прямом и обратном направлениях и связан с приводом поворота. Гайка установлена с возможностью вращения от привода вращения. В результате обеспечивается повышение коэффициента полезного действия пресса. 5 з.п. ф-лы, 10 ил.

1. Винтовой пресс, содержащий станину с прямолинейными направляющими, в которых установлен ползун с возможностью одновременного поступательного и колебательного перемещений для последовательного осуществления рабочих ходов, винтовую пару в виде винта и гайки, привод поворота в прямом и обратном направлениях и привод вращения, отличающийся тем, что винт установлен с возможностью поворота в прямом и обратном направлениях и связан с упомянутым приводом поворота, а гайка установлена с возможностью вращения и связана с приводом вращения.

2. Пресс по п.1, отличающийся тем, что гайка и привод вращения установлены в станине, а винт и привод поворота в прямом и обратном направлениях - в ползуне, при этом гайка и винт установлены неподвижно в осевом направлении, а упомянутые приводы - неподвижно.

3. Пресс по п.1, отличающийся тем, что гайка и привод вращения установлены в ползуне, а винт и привод поворота в прямом и обратном направлениях - в станине, при этом гайка и винт установлены неподвижно в осевом направлении, а упомянутые приводы - неподвижно.

4. Пресс по п.1, отличающийся тем, что винт, привод поворота в прямом и обратном направлениях и привод вращения установлены в станине, при этом винт установлен неподвижно в осевом направлении, а гайка установлена в ползуне неподвижно в осевом направлении и связана с приводом вращения посредством вертикально установленной в станине шестерни с венцом, ширина которого превышает ход ползуна, и расположенного в зацеплении с шестерней зубчатого колеса, установленного на гайке.

5. Пресс по п.1, отличающийся тем, что гайка выполнена с опорным фланцем, имеющим кольцевую поверхность для восприятия технологической нагрузки, выполненную со средним радиусом R, который определен по формуле

,

,

где ΣМ - суммарный момент движущих сил, действующих на гайку;

Р - технологическая сила;

f - коэффициент трения на поверхности опорного фланца, при этом опорный фланец выполнен с фрикционной накладкой или фрикционным покрытием, а привод вращения выполнен электрическим с муфтой скольжения, или пневматическим, или гидравлическим.

6. Пресс по п.1, отличающийся тем, что станина выполнена в виде плиты основания и плиты нижнего штампа, соединенных стойками в виде стяжных шпилек, а ползун выполнен в виде плиты верхнего штампа и плиты гайки, соединенных колоннами в виде стяжных шпилек, причем плита нижнего штампа и плита гайки выполнены с направляющими отверстиями, в которых расположены соответственно колонны и стойки.

| Винтовой пресс для штамповки пульсирующей нагрузкой | 1985 |

|

SU1276520A1 |

| Пресс для штамповки пульсирующей нагрузкой | 1985 |

|

SU1258704A1 |

| Пресс для пульсирующей вытяжки | 1981 |

|

SU1016205A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| US 3871225 A, 18.03.1975. | |||

Авторы

Даты

2010-07-10—Публикация

2008-08-15—Подача