Область техники

Изобретение относится к области транспортного машиностроения и может быть использовано в тяговом приводе транспортного средства (ТС), включающем два и более движителей и обеспечивающем привод движителей левого и правого бортов транспортного средства. В частности, данное изобретение может применяться для многоколесного транспорта, например колесных тракторов и автопоездов повышенной проходимости, для гусеничных транспортных средств, например гусеничных тракторов и бульдозеров или для транспортных средств со смешанным типом движителей.

Уровень техники

Известен способ управления тяговым электроприводом многоколесного транспортного средства (см. RU 2483950 C2, МПК B60L 3/10, B60L 11/00, H02P 5/74, опубл. 10.06.2013 г.), согласно которому в каждый момент времени задают величины регулируемых параметров тяговых электродвигателей и по определенному алгоритму формируют напряжения электродвигателей, измеряют частоту вращения каждого электродвигателя, определяют величину и знак угла, задающего угловое направление движения транспортного средства относительно его продольной оси, вычисляют частоту вращения каждого электродвигателя, вычисляют предельно-допустимое максимальное значение приведенной частоты вращения электродвигателя, а также разности частот, уменьшают величину ранее заданного регулируемого параметра каждого электродвигателя на соответствующую величину.

Этот способ реализует произвольно заданные тяговые усилия ведущих колес ТС (например, пропорционально вертикальным нагрузкам на соответствующие колеса) при движении в условиях достаточного сцепления колес с опорной поверхностью, а в условиях ограниченного сцепления - реализует тяговые усилия буксующих колес на уровнях, обеспечивающих ограничение частот вращения соответствующих электродвигателей в заданных пределах. Это способствует уменьшению потерь мощности на проскальзывание колес относительно опорной поверхности и, тем самым, повышению КПД и эффективности выполнения транспортной работы, особенно в условиях эксплуатации пневмоколесных ТС, в том числе и внедорожных.

Приведение измеренных параметров (частот вращения) к одному двигателю позволяет исключить влияние расхождений частот вращения колес разных бортов ТС, вызванных движением в повороте, а также влияние конструктивных расхождений радиусов качения колес и передаточных чисел редукторов разных осей ТС, на результаты расчетов регулируемых параметров. Благодаря этому указанный способ может эффективно использоваться как при прямолинейном движении, так и на поворотах.

Недостатком данного способа является то, что он не всегда обеспечивает курсовую устойчивость ТС, как при повороте, так и в условиях ограниченного сцепления колес с опорной поверхностью. Например, при возникновении недостаточного сцепления с опорной поверхностью одного из колес при прямолинейном движении многоколесного ТС, за счет проскальзывания колеса уменьшается тяга у проскальзывающего борта. В результате нарушается баланс (равенство) тяги со стороны левого и правого бортов, что может привести к развороту ТС в сторону борта с проскальзывающим колесом и возникновению аварийной ситуации. В данном случае управление по известному способу на основе информации об увеличении скорости вращения колеса (проскальзывании), уменьшит крутящий момент, действующий на проскальзывающее колесо, но не устранит нарушение баланса тяги левого и правого бортов.

Известный способ также не может применяться при торможении ТС, а также не распространяется на ТС с центральным или смешанным тяговым электроприводом (даже при возможности раздельного регулирования параметров движителей) и не может применяться к ТС с неэлектрическим или комбинированным (электрическим/неэлектрическим) тяговым приводом.

Раскрытие изобретения

Технической задачей, решаемой в заявленном способе, является реализация произвольно заданных тяговых усилий движителей ТС при движении его в условиях достаточного сцепления колес с опорной поверхностью, а в условиях ограниченного сцепления - реализация тяговых усилий буксующих движителей на уровнях, обеспечивающих ограничение частот вращения соответствующих движителей в заданных пределах. При этом обеспечивается баланс тяговых усилий по бортам ТС при его прямолинейном движении и оптимальное, в части проскальзывания движителей, распределение тяговых усилий между внешним и внутренним бортом при движении ТС в повороте. Это способствует повышению курсовой устойчивости ТС, оснащенного двумя и более движителями, при управлении тяговым приводом в условиях ограниченного сцепления движителей с опорной поверхностью и при прохождении поворота.

Кроме того, предлагаемый способ обеспечивает перераспределение тяговых усилий с проскальзывающих движителей на непроскальзывающие с целью обеспечения уровня тяги, максимально близкого к заданному. Это способствует обеспечению минимальных потерь тяговых усилий за счет сокращения тяги, связанного с проскальзыванием движителей.

Еще одним преимуществом предлагаемого способа по сравнению с известным является то, что предлагаемый способ применим также в режиме торможения ТС посредством тягового привода (например, посредством электродвигателей).

Указанные задачи решаются применительно к способу управления тяговым приводом транспортного средства, включающим два или более движителей, обеспечивающих привод бортов транспортного средства, согласно которому в каждый момент времени задают величины регулируемых параметров и определяют частоту вращения каждого движителя, определяют заданное угловое направление движения транспортного средства относительно его продольной оси, вычисляют суммарное требуемое тяговое усилие на движителях, создаваемое тяговым приводом, определяют суммарные требуемые тяговые усилия, приходящиеся на движители бортов транспортного средства, и их соотношение в зависимости от заданного углового направления движения и конструктивных параметров транспортного средства, вычисляют частоту вращения каждого движителя, приведенную к месту установки одного из них, в зависимости от радиусов качения движителей и радиусов траекторий их поворота, рассчитанных в функции заданного углового направления движения транспортного средства и его конструктивных параметров, далее определяют режим движения транспортного средства - тяговый или тормозной, и если режим движения тяговый, то из приведенных частот выделяют минимальную по величине, а если режим движения тормозной, то максимальную по величине, и выделяют соответствующий этой частоте движитель, вычисляют первое и второе значения абсолютного проскальзывания движителей по заранее заданным значениям максимально-допустимых величин абсолютного и относительного проскальзывания, вычисляют частоту вращения каждого движителя, приведенную к месту установки выделенного движителя, вычисляют оценку абсолютного проскальзывания каждого движителя в зависимости от частот вращения каждого и выделенного движителей, приведенных к месту установки выделенного движителя, определяют расчетные величины регулируемых параметров каждого движителя, каждая из которых равна заданной величине, если оценка абсолютного проскальзывания данного движителя меньше первого значения абсолютного проскальзывания движителя, а если оценка абсолютного проскальзывания данного движителя больше или равна первому значению абсолютного проскальзывания, то расчетная величина регулируемого параметра движителя равна заданной, умноженной на коэффициент, определяемый как монотонно убывающая функция абсолютного проскальзывания данного движителя в диапазоне оценок абсолютных проскальзываний от единицы до отношения предварительно заданной минимальной и задаваемой в каждый момент величин регулируемых параметров данного движителя, затем для тех движителей, у которых оценка абсолютного проскальзывания меньше или равна первому значению абсолютного проскальзывания, вычисляют максимальные реализуемые величины их регулируемых параметров по известным зависимостям от частот вращения данных движителей и характеристик тягового привода, а для остальных движителей принимают максимальные реализуемые величины регулируемых параметров равными расчетным, и вычисляют максимальные достижимые суммарные тяговые усилия движителей бортов в зависимости от максимальных реализуемых величин регулируемых параметров движителей данного борта, и если суммарные требуемые тяговые усилия на движителях обоих бортов меньше или равны максимально достижимым суммарным тяговым усилиям движителей этих бортов, то реализуют их на базе расчетных величин регулируемых параметров движителей с учетом максимальных реализуемых величин этих параметров, а если суммарные требуемые тяговые усилия на движителях хотя бы одного борта больше максимального достижимого суммарного тягового усилия движителей этого борта, и при этом отношение максимальных достижимых суммарных тяговых усилий первого борта к тем же усилиям второго борта меньше определенного ранее отношения требуемых тяговых усилий бортов, то осуществляют управление приводом движителей бортов транспортного средства в одном из по меньшей мере трех режимов, выбор которого зависит от того, что в настоящий момент требуется от транспортного средства, при этом первый режим направлен на реализацию требуемого отношения суммарных тяговых усилий бортов, второй - на максимально возможную реализацию требуемых суммарных усилий по каждому борту, а третий - на максимально возможную реализацию суммарного требуемого тягового усилия для всего транспортного средства.

При этом первый режим осуществляют путем реализации на движителях первого борта регулируемых параметров, увеличенных относительно соответствующих расчетных с учетом их максимальных значений настолько, чтобы суммарное тяговое усилие на движителях этого борта было равно максимальному реализуемому, а на движителях второго борта реализуют регулируемые параметры, измененные относительно соответствующих расчетных с учетом их максимальных значений настолько, чтобы полученное в итоге отношение суммарных тяговых усилий, приходящих на движители первого и второго бортов транспортного средства, было равно определенному ранее отношению требуемых тяговых усилий.

Второй режим осуществляют путем реализации на движителях первого борта регулируемых параметров, увеличенных относительно соответствующих расчетных, с учетом их максимальных значений настолько, чтобы суммарное тяговое усилие на движителях этого борта было равно максимальному реализуемому, а на движителях второго борта реализуют регулируемые параметры, измененные относительно соответствующих расчетных с учетом их максимальных значений настолько, чтобы полученное в итоге суммарное тяговое усилие, приходящееся на движители этого борта было равно ранее заданному, если такое усилие реализуемо, или было равно максимальному реализуемому, если невозможно реализовать ранее заданное усилие.

Третий режим осуществляют путем реализации на движителях первого борта регулируемых параметров, увеличенных относительно соответствующих расчетных, с учетом их максимальных значений настолько, чтобы суммарное тяговое усилие на движителях этого борта было равно максимальному реализуемому, а на движителях второго борта реализуют регулируемые параметры, измененные относительно соответствующих расчетных с учетом их максимальных значений настолько, чтобы полученное в итоге суммарное тяговое усилие для всего транспортного средства было равно ранее заданному, если такое усилие реализуемо, или было равно максимальному реализуемому, если невозможно реализовать ранее заданное суммарное усилие для всего транспортного средства.

При этом в качестве регулируемых параметров каждого движителя используется крутящий момент на валу этого движителя или производные от этого момента величины.

Кроме того, для привода по крайней мере одного из движителей используется электропривод.

Краткое описание чертежей

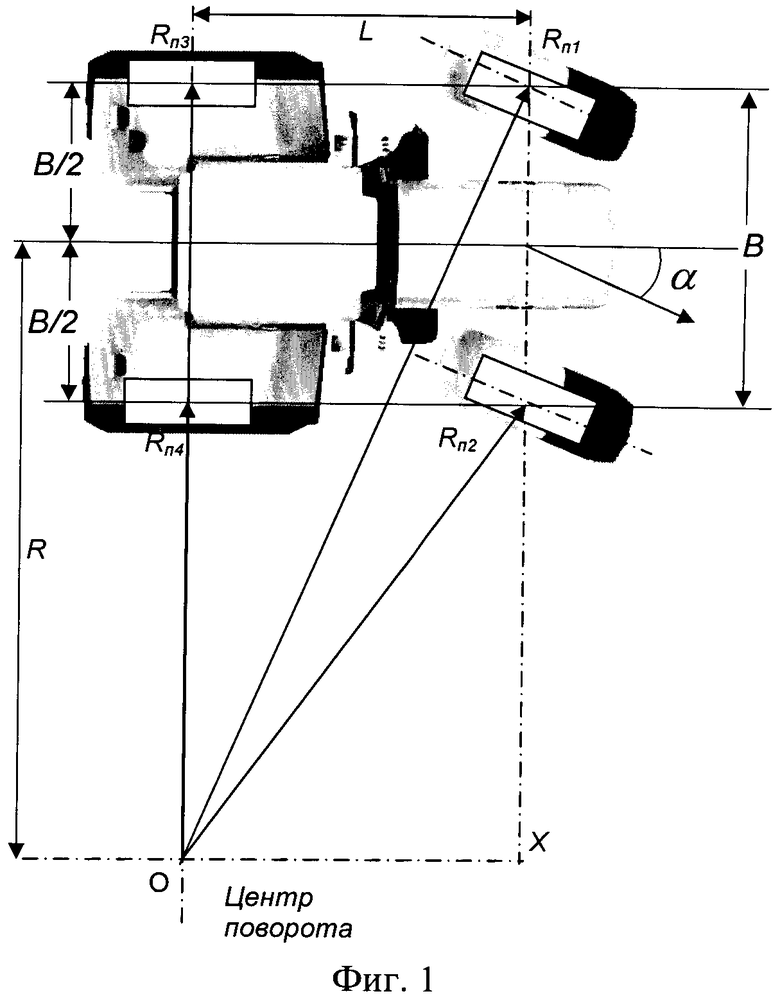

Фиг.1 - кинематическая схема движения 4-х колесного трактора при повороте.

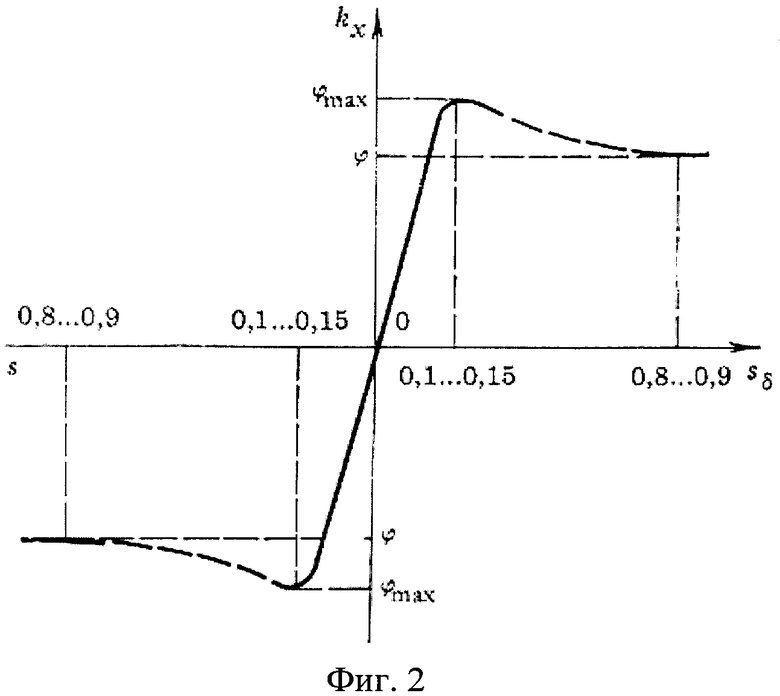

Фиг.2 - характерный график зависимости коэффициента продольной силы тяги колеса от коэффициента скольжения ТС на твердой поверхности.

Фиг.3 - пример типовой области реализуемых в тяговом электроприводе моментов.

Осуществление изобретения

Предлагаемый способ поясняется на примере тягового электропривода полноприводного 4-колесного трактора, кинематическая схема движения которого при повороте представлена на Фиг.1. Такой трактор представляет собой ТС с четырьмя мотор-колесами (по два на каждый борт), оснащенное электромеханической трансмиссией (ЭМТ), включающей четыре тяговых электропривода, обеспечивающих индивидуальный привод мотор-колес. В качестве параметров регулирования в ЭМТ используют крутящие моменты на выходных валах тяговых электроприводов.

Использование значений крутящих моментов на валах электродвигателей в качестве параметров регулирования делает возможным применение этого способа во всех современных тяговых электроприводах, при регулировании которых выполняются расчеты крутящих моментов на их валах, независимо от типов используемых в них тяговых электродвигателей. При этом всем электроприводам задают определенные значения крутящих моментов на их выходных валах, например, пропорциональные вертикальным нагрузкам на соответствующие колеса.

В зависимости от распределения вертикальных нагрузок между осями (движителями) ТС, определяемого его конструкцией, задаваемые крутящие моменты могут быть одинаковыми для всех электроприводов (при равномерном распределении вертикальных нагрузок между движителями) или пропорциональными вертикальным нагрузкам на соответствующие движители (при неравномерном распределении вертикальных нагрузок между ними), благодаря чему выравниваются сцепные возможности всех движителей ТС, что способствует повышению его тяговых свойств при движении в условиях ограниченного сцепления.

В рассматриваемом примере реализации изобретения значения величин регулируемых параметров (крутящих моментов) определяются заданием водителя с помощью педали «ГАЗ», а далее формируются системой автоматического управления (САУ) ТС или непосредственно путем перевода уровня нажатия педали «ГАЗ» в значения заданий для регулируемых параметров (крутящих моментов) или посредством регулятора скорости (в режиме задания скорости ТС педалью «ГАЗ»).

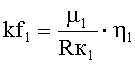

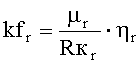

При вычислении суммарных тяговых усилий F на колеса со стороны электродвигателей ТС значения коэффициентов пропорциональности kfi между тяговым усилием на i-м колесе и регулируемым параметром его электропривода (крутящим моментом) можно задавать, как

,

,

где µi - передаточное число между выходным валом i-го тягового электропривода и осью приводимого им движителя (колеса), Rкi - паспортное значение радиуса качения i-го колеса, ηi - коэффициент полезного действия тягового электропривода i-го колеса.

В этом случае произведение kfi·Xi будет определять тяговое усилие Fi, действующее на соответствующее колесо со стороны его электропривода.

Коэффициент kб, определяющий отношение задания суммарного тягового усилия, создаваемого всеми тяговыми электроприводами левого борта к заданию суммарного тягового усилия для правого борта для рассматриваемого случая колесного ТС может быть принят равным 1. В других случаях (например, для гусеничных ТС), он может задаваться с учетом угла поворота α и конструктивных параметров ТС.

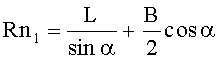

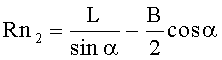

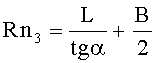

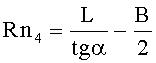

Применительно к тяговому электроприводу трактора, кинематическая схема движения которого представлена на Фиг.1, радиусы траекторий поворота колес могут быть рассчитаны по соотношениям, учитывающим взаимосвязи конструктивных параметров (ширина колеи B и база L ТС) и угловое направление движения ТС относительно его продольной оси, по формулам:

.

.

Коэффициенты приведения частот вращения электроприводов к произвольно выбранному (m-му) электроприводу могут быть также рассчитаны по соотношениям, учитывающим взаимосвязи конструктивных параметров ТС (ширина колеи B, база L, геометрические места установки колес, паспортные значения радиусов качения колес и передаточные числа между выходными валами электроприводов и осями приводимых ими колес) и угловое направление движения ТС относительно его продольной оси.

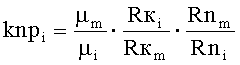

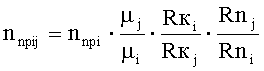

Выражение для коэффициента приведения частот вращения электроприводов к произвольно выбранному (m-му) электроприводу имеет вид:

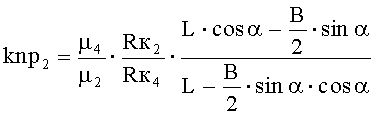

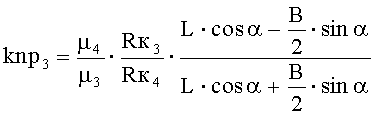

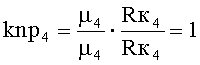

Например, применительно к тяговому электроприводу трактора на Фиг.1, при приведении частот вращения всех электроприводов к частоте вращения 4-го (m=4), коэффициенты приведения ki могут быть рассчитаны по формулам:

.

.

Указанное приведение измеренных параметров к одному электроприводу позволяет исключить влияние расхождений частот вращения колес разных бортов ТС, вызванных движением в повороте, а также влияние конструктивных расхождений радиусов качения колес и передаточных чисел редукторов разных осей трактора на результаты сравнения значений частот вращения, приведенных к одному из электроприводов. Благодаря этому разности между приведенными частотами вращения, которые при движении в условиях достаточного сцепления зависят только от расхождений радиусов качения Rki соответствующих колес, при движении в условиях ограниченного сцепления могут свидетельствовать и о степени проскальзывания отдельных колес относительно опорной поверхности.

Определение режима работы ЭМТ (тяговый или тормозной) по отношению к колесам трактора выполняет САУ. В случае тормозного режима электроприводы тормозят вращение колес. При этом при движении ТС наблюдается проскальзывание колес с отрицательным знаком - юз, при котором линейная скорость поверхности колес ниже скорости опорной поверхности относительно транспортного средства.

Затем, если режим движения тяговый, то из приведенных к произвольно выбранному m-му электроприводу частот nnpi выделяют минимальную nnpmin, а если режим движения тормозной, то из частот nnpi выделяют максимальную nnpmax. Для выделенной частоты определяют соответствующий ей номер тягового электропривода j.

Необходимость выделения тягового электропривода с минимальной или максимальной приведенной частотой вращения (в общем случае nnpj) в зависимости от режима работы ЭМТ (режима движения ТС) связана с тем, что в тяговом режиме наименее проскальзывающим является колесо с минимальной приведенной скоростью вращения (именно ее значение используется как опорная величина для определения проскальзывания), а в тормозном режиме - наименее проскальзывающим является колесо с максимальной приведенной скоростью вращения.

В качестве первого значения абсолютного проскальзывания движителя (колеса) Δn1 принимают оценку значения абсолютного проскальзывания движителя (колеса), при превышении которого наступает его буксование - резкое увеличение скорости вращения из-за потери сцепления колеса с опорной поверхностью. При этом тяговое усилие на движителе (колесе) перестает расти с ростом приложенного крутящего момента.

В качестве примера на Фиг.2 представлен характерный график зависимости коэффициента продольной силы тяги колеса от коэффициента скольжения sδ колеса на твердой поверхности (см., например, Смирнов Г.А. Теория движения колесных машин: Учебник для студентов машиностроит. спец. вузов. - 2-е изд. - М.: Машиностроение, 1990. - 352 с.).

Коэффициент скольжения sδ на Фиг.2 определяется, как отношение скорости вращения (проскальзывания) колеса к скорости его качения без скольжения.

Как видно из Фиг.2, коэффициент продольной силы тяги kx достигает своего максимального значения при критическом значении коэффициента скольжения sδ, равном 10-15%. В тормозном режиме колеса, как видно из Фиг.2, величина критического значения коэффициента скольжения составляет те же 10-15%. Для деформируемых грунтов критическое значение коэффициента скольжения достигает 30-40% (см., например, Ю.В. Пирковский, С.Б. Шухман «Теория движения полноприводного автомобиля», М., изд. отдел ЦНИИОМТП, 1999).

Вычисление первого значения абсолютного проскальзывания колеса осуществляется по формуле:

Δn1=Δn0+|nnpj|·δ.

Конкретно, для тягового режима работы ЭМТ

Δn1=Δn0+|nnpmin|·δ,

а для тормозного режима

Δn1=Δn0+|nnpmax|·δ,

где Δn0 - заранее заданная величина максимально-допустимого абсолютного проскальзывания движителей, а δ - заранее заданная величина максимально-допустимого относительного проскальзывания.

Для рассматриваемого примера реализации изобретения для колесного ТС, максимально-допустимые относительные расхождения радиусов качения колес реальных ТС регламентированы эксплуатационной документацией и находятся в пределах Rкmax/Rкmin=(1,05-1,1). Поэтому при вычислении Δn1 значение величины допустимого относительного проскальзывания δ следует задавать как сумму критического скольжения (10-15% для твердой поверхности) и максимально-допустимого относительного расхождения радиусов качения колес реальных ТС (5-10%), т.е. следует задавать δ=(0,15-0,25).

Величина Δn0 задается с целью снятия неопределенности при получении значений Δn1 в области малых частот вращения движителей. Для рассматриваемого примера реализации способа (с колесными движителями) Δn0 может приниматься равной 0,1-1% от максимальной частоты вращения колес.

Приведение частот вращения каждого электропривода к частоте nj можно выполнить как:

.

.

Второе значение абсолютного проскальзывания колеса Δn2 определяет диапазон проскальзывания, начиная от Δn1, в котором производится снижение регулируемого параметра для проскальзывающего движителя (колеса) и в котором предполагается ограничить величину его проскальзывания. Значение коэффициента kl2, задающего Δn2, для рассматриваемого примера может быть выбрано произвольным образом, например, в диапазоне 1,1-1,2. Таким образом, Δn2 задается как:

Δn2=Δn1·kl2.

При выборе крутящих моментов на входе тяговых электроприводов в качестве параметров регулирования, в качестве минимально-допустимой величины регулируемого параметра Xmini может быть выбран минимальный момент сопротивления качению колеса во время движения ТС, рассчитываемый из выражения

Xmini=fc·Gi·Rкi.

где fc - максимальное значение коэффициента сопротивления качению колеса для различных типов опорной поверхности, Gi - вертикальная нагрузка на i-е колесо, Rкi - радиус качения i-го колеса.

Для выявления проскальзывающих движителей (колес), вычисляют оценку абсолютного проскальзывания каждого движителя Δnnpi из выражения:

Δnnpi=|nnpi-nnpj|.

Затем для проскальзывающих колес определяют расчетные величины регулируемых параметров Yi каждого тягового электропривода, т.е. для рассматриваемого примера реализации снижают величину крутящего момента в зависимости от величины абсолютного проскальзывания Δnnpi по формуле:

Yi=Xi·ki,

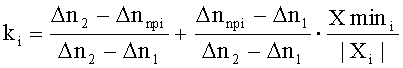

где коэффициент ki определяется следующим образом.

Если данный движитель не проскальзывает, т.е. при Δnnpi<Δn1, принимается ki=1. В этом случае Yi=Xi, т.е. снижение крутящего момента не производится.

Если движитель проскальзывает, но абсолютное проскальзывание для него не превышает предельной величины Δn2, т.е. при Δn1≤Δnnpi≤Δn2, ki определяется как монотонно убывающая в диапазоне [1, Xmini/|Xi|] функция аргумента Δnnpi.

Например, если в указанном диапазоне изменения Δnnpi коэффициент ki будет изменяться линейно, то его значение можно получить из выражения:

.

.

Таким образом, в рассматриваемом примере реализации для проскальзывающего колеса с абсолютным проскальзыванием в интервале от Δn1 до Δn2, данный способ снижает величину крутящего момента соответствующего электродвигателя пропорционально абсолютному проскальзыванию.

Начиная со значений абсолютного проскальзывания, превышающих Δn2, регулируемый параметр (в рассматриваемом примере тяговый момент) электропривода становится равным минимально-допустимому значению Xmini, т.е. при Δnnpi>Δn2 принимают ki=Xmini/|Xi|.

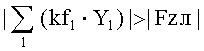

В результате снижения крутящих моментов проскальзывающих колес, нарушается баланс суммарных тяговых усилий левого и правого борта. Требуемый баланс определяется с учетом поворота ТС и формируется в виде заданий суммарных тяговых усилий, передаваемых на колеса электроприводами левого и правого бортов ТС (Fzл и Fzn соответственно).

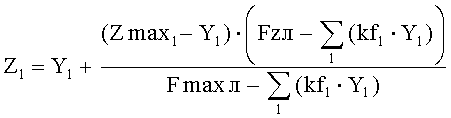

С целью обеспечения максимальной тяги по каждому борту, но в рамках сформированных заданий, вычисляют максимальные реализуемые величины регулируемых параметров (крутящих моментов) каждого (i-го) тягового электропривода. Для тех тяговых электроприводов, у которых Δnnpi≤Δn1 (движители которых не проскальзывают), вычисляют величины Zmaxi по известным зависимостям от определенных частот вращения выходного вала электропривода ni и характеристик электроприводов.

А для тех тяговых электроприводов, у которых Δnnpi>Δn1 (движители которых проскальзывают), принимают максимальные реализуемые величины регулируемых параметров Zmaxi равными расчетным Yi.

Максимальные реализуемые величины регулируемых параметров (крутящих моментов) каждого (i-го) тягового электропривода необходимы для определения возможности дополнительного нагружения тяговых электроприводов непроскальзывающих движителей. Такое дополнительное нагружение может быть необходимо для поддержания реализуемого тягового усилия на уровне, максимально близком к требуемому водителем ТС или САУ в случае, когда имеет место проскальзывание каких-либо движителей и нужно ограничение их регулируемых параметров (в рассматриваемом примере - моментов).

Пример типовой области реализуемых в тяговом электроприводе моментов приведен на Фиг.3.

В области низких частот вращения электропривода величина максимального момента электропривода Mmax связана в первую очередь с ограничениями, налагаемыми силовой электроникой (электродвигатель позволяет кратковременно развивать большие значения момента). При больших частотах ограничение момента гиперболической зависимостью от частоты вращения определяется ограниченной мощностью бортового источника энергии транспортного средства (например, ДВС и приводимого от него тягового генератора, или при использовании буферного накопителя, суммарной мощностью ДВС - генератора и накопителя). При движении, в зависимости от условий движения и команд водителя, может быть реализовано любое значение момента, ограниченное указанными линиями. При торможении реализуются соответствующие значения моментов противоположного знака.

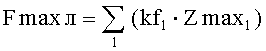

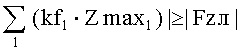

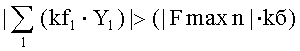

Далее вычисляют максимальные достижимые суммарные тяговые усилия движителей левого Fmaxл и правого Fmaxn бортов из выражений:

и

и

,

,

где l, r - номера тяговых электроприводов левого и правого бортов соответственно.

Как и при вычислении суммарного тягового усилия F на колеса, создаваемого электроприводами ТС, значения коэффициентов kfl и kfr задают равными

и

и  .

.

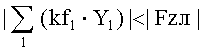

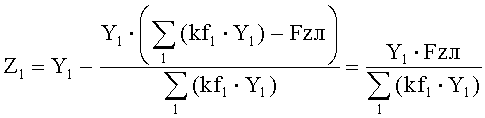

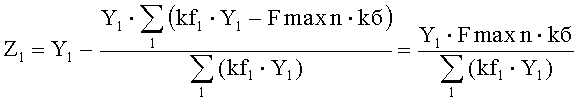

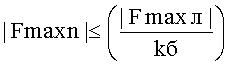

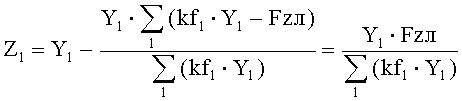

Если тяговый привод ТС может реализовать суммарные требуемые тяговые усилия на движителях обоих бортов, т.е. суммарные максимально-допустимые тяговые усилия электроприводов левого и правого бортов больше соответствующих заданий суммарных тяговых усилий (рассматриваются абсолютные значения сравниваемых величин), т.е. при |Fmaxл|≥|Fzл| и |Fmaxn|≥|Fzn|, то реализуют в тяговых электроприводах бортов значения регулируемых параметров Zi (моментов) с учетом их максимальных реализуемых величин Zmaxi так, чтобы реализуемые тяговым приводом суммарные тяговые усилия на движителях левого Fл и правого Fn бортов были равны Fл=Fzл и Fn=Fzn соответственно.

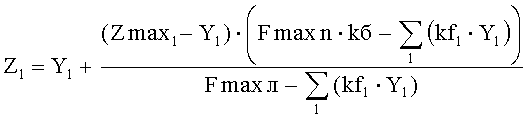

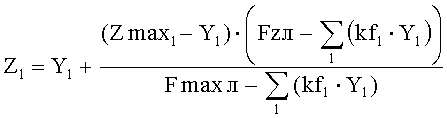

Например, если для левого борта  , то увеличивают значение каждого регулируемого параметра электропривода левого борта на величину, пропорциональную отклонению максимально-допустимого значения регулируемого параметра от вычисленного на данный момент:

, то увеличивают значение каждого регулируемого параметра электропривода левого борта на величину, пропорциональную отклонению максимально-допустимого значения регулируемого параметра от вычисленного на данный момент:

.

.

А если | , то уменьшают значение каждого регулируемого параметра электропривода левого борта на величину, пропорциональную значению регулируемого параметра, вычисленного на данный момент:

, то уменьшают значение каждого регулируемого параметра электропривода левого борта на величину, пропорциональную значению регулируемого параметра, вычисленного на данный момент:

.

.

Если же тяговый привод ТС не может реализовать суммарные требуемые тяговые усилия на движителях обоих бортов, то можно управлять приводом движителей бортов ТС в различных режимах, выбор которых зависит от того, что в настоящий момент требуется от ТС.

При этом первый режим направлен на реализацию требуемого отношения суммарных тяговых усилий бортов, т.е. на поддержание курсовой устойчивости ТС.

Второй режим направлен на максимально возможную реализацию требуемых суммарных усилий по каждому борту, в т.ч. и при нарушении требований курсовой устойчивости.

Третий режим направлен на максимально возможную реализацию суммарного требуемого тягового усилия для всего ТС.

В каждом из режимов возможны два варианта. В первом варианте тяговый привод ТС может реализовать суммарные требуемые тяговые усилия на движителях левого борта в меньшей мере, чем на движителях правого борта. Во втором варианте наоборот, тяговые усилия на движителях левого борта могут быть реализованы в большей мере, чем на движителях правого борта.

Первый режим.

Вариант 1. Возможности реализации тяговых усилий на движителях левого борта меньше, чем на движителях правого борта.

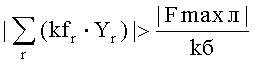

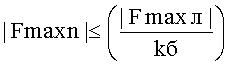

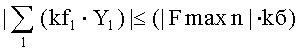

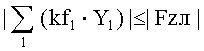

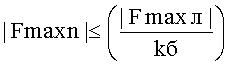

При этом выполняются условия |Fmaxл|<|Fzл| и |Fmaxл|≤(|Fmaxn|·kб). В таком случае реализуют в тяговых электроприводах левого борта регулируемые параметры Zl, увеличенные относительно соответствующих Yl с учетом Zmaxl на такую величину, чтобы реализуемое тяговым приводом суммарное тяговое усилие на движителях левого борта было равно Fл=Fmaxл.

Для этого корректировку значений регулируемых параметров электроприводов левого борта можно выполнить, принимая Zl=Zmaxl. Т.е. для непроскальзывающих движителей задаются максимальные значения регулируемых параметров, соответствующие максимально реализуемым моментам на выходах соответствующих электроприводов.

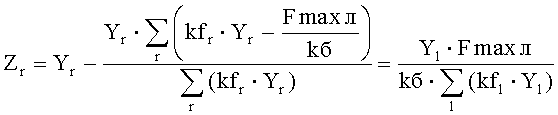

А в тяговых электроприводах правого борта реализуют регулируемые параметры Zr, измененные (уменьшенные или увеличенные) относительно соответствующих Yr с учетом Zmaxr на такую величину, чтобы реализуемое суммарное тяговое усилие на движителях правого борта было равно Fn=Fmaxл/kб.

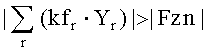

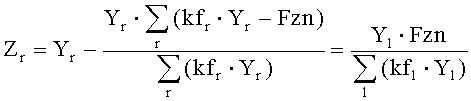

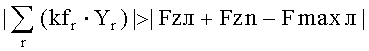

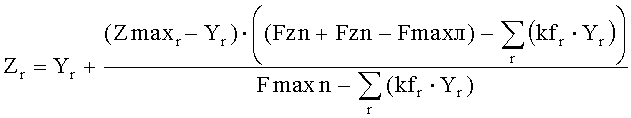

Если  , то уменьшают значения регулируемых параметров каждого электропривода правого борта на величину, пропорциональную значению регулируемого параметра, вычисленного на данный момент:

, то уменьшают значения регулируемых параметров каждого электропривода правого борта на величину, пропорциональную значению регулируемого параметра, вычисленного на данный момент:

.

.

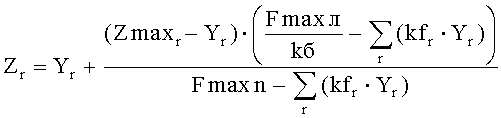

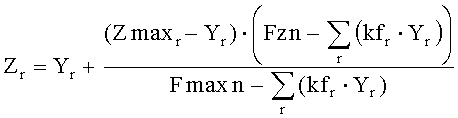

Если  , то увеличивают значения регулируемых параметров каждого электропривода правого борта на величину, пропорциональную разнице максимально достижимых и вычисленных на данный момент значений регулируемых параметров:

, то увеличивают значения регулируемых параметров каждого электропривода правого борта на величину, пропорциональную разнице максимально достижимых и вычисленных на данный момент значений регулируемых параметров:

.

.

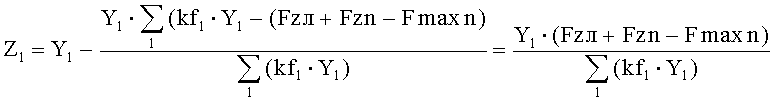

Вариант 2. Возможности реализации тяговых усилий на движителях правого борта меньше, чем на движителях левого борта.

При этом выполняются условия |Fmaxn|<|Fzn| и  . Тогда реализуют в тяговых электроприводах правого борта регулируемые параметры Zr, увеличенные относительно соответствующих Yr с учетом Zmaxr на такую величину, чтобы реализуемое тяговым приводом суммарное тяговое усилие на движителях правого борта было равно Fn=Fmaxn.

. Тогда реализуют в тяговых электроприводах правого борта регулируемые параметры Zr, увеличенные относительно соответствующих Yr с учетом Zmaxr на такую величину, чтобы реализуемое тяговым приводом суммарное тяговое усилие на движителях правого борта было равно Fn=Fmaxn.

Для этого корректировку значений регулируемых параметров электроприводов правого борта можно выполнить, принимая Zr=Zmaxr.

В то же время в тяговых электроприводах левого борта реализуют регулируемые параметры Zl, измененные (уменьшенные или увеличенные) относительно соответствующих Yl с учетом Zmaxi на такую величину, чтобы реализуемое суммарное тяговое усилие на движителях левого борта было равно Fл=Fmaxn·kб.

Корректировку значений регулируемых параметров электроприводов левого борта можно выполнить следующим образом.

Если  , то уменьшают значения регулируемых параметров каждого электропривода левого борта на величину, пропорциональную значению регулируемого параметра, вычисленного на данный момент:

, то уменьшают значения регулируемых параметров каждого электропривода левого борта на величину, пропорциональную значению регулируемого параметра, вычисленного на данный момент:

.

.

Если  , то увеличивают значения регулируемых параметров каждого электропривода левого борта на величину, пропорциональную разнице максимально достижимых и вычисленных на данный момент значений регулируемых параметров:

, то увеличивают значения регулируемых параметров каждого электропривода левого борта на величину, пропорциональную разнице максимально достижимых и вычисленных на данный момент значений регулируемых параметров:

.

.

В некоторых случаях задача поддержания курсовой устойчивости может быть менее приоритетной, чем задача реализации максимально возможного тягового усилия каждым бортом ТС или чем задача обеспечения максимально возможного тягового/тормозного усилия. Это может быть необходимо, например, если часть движителей ТС попала на опасный участок маршрута (в яму и т.п.), и необходимо вывести ТС с этого участка, пренебрегая курсовой устойчивостью. Также, обеспечение максимального тягового/тормозного усилия может быть необходимо при движении по бездорожью или в некоторых случаях при аварийном торможении. При этом может применяться вышеописанный способ с некоторыми модификациями. Нахождение ТС на опасном участке и другие случаи, когда необходимо применить модифицированные способы управления, могут определяться водителем и/или САУ ТС с введением модифицированного способа управления (второй или третий режим) вручную или автоматически.

Второй режим.

Во втором режиме, когда приоритетом является поддержание тягового усилия по каждому борту максимально близко к заданному, если тяговый привод ТС не может реализовать суммарные требуемые тяговые усилия на движителях обоих бортов, то также возможны два варианта.

Вариант 1. Возможности реализации тяговых усилий на движителях левого борта меньше, чем на движителях правого борта.

Выполняются условия |Fmaxл|<|Fzл| и |Fmaxл|≤(|Fmaxn|·kб).

В тяговых приводах левого борта реализуют регулируемые параметры Zl, увеличенные относительно соответствующих Yl с учетом Zmaxl на такую величину, чтобы реализуемое тяговым приводом суммарное тяговое усилие на движителях левого борта было равно Fл=Fmaxл.

Корректировку значений регулируемых параметров электроприводов левого борта можно выполнить так же, как и в вышеописанном способе, принимая Zl=Zmaxl.

В отличие от вышеописанного способа, на движителях правого борта реализуют регулируемые параметры Zr измененные относительно соответствующих Yr с учетом Zmaxr в зависимости от соотношения Fmaxn и Fzn.

При этом, если |Fmaxn|>|Fzn| (непроскальзывающие движители правого борта могут реализовать заданное тяговое усилие), то реализуют суммарное тяговое усилие на движителях правого борта равное Fn=Fzn.

Корректировку значений регулируемых параметров электроприводов правого борта можно выполнить следующим образом.

Если  , то уменьшают значения регулируемых параметров каждого электропривода правого борта на величину, пропорциональную значению регулируемого параметра, вычисленного на данный момент:

, то уменьшают значения регулируемых параметров каждого электропривода правого борта на величину, пропорциональную значению регулируемого параметра, вычисленного на данный момент:

.

.

Если  , то увеличивают значения регулируемых параметров каждого электропривода правого борта на величину, пропорциональную разнице максимально достижимых и вычисленных на данный момент значений регулируемых параметров:

, то увеличивают значения регулируемых параметров каждого электропривода правого борта на величину, пропорциональную разнице максимально достижимых и вычисленных на данный момент значений регулируемых параметров:

.

.

Если же |Fmaxn|<|Fzn| (непроскальзывающие движители правого борта не могут реализовать заданное тяговое усилие), то реализуют суммарное тяговое усилие на движителях правого борта, равное Fn=Fmaxn. Для этого задают Zr=Zmaxr.

Вариант 2. Возможности реализации тяговых усилий на движителях правого борта меньше, чем на движителях левого борта.

Выполняются условия |Fmaxn|<|Fzn| и  .

.

В тяговых приводах правого борта реализуют регулируемые параметры Zr, увеличенные относительно соответствующих Yr с учетом Zmaxr на такую величину, чтобы реализуемое тяговым приводом суммарное тяговое усилие на движителях правого борта было равно Fn=Fmaxn.

Корректировку значений регулируемых параметров электроприводов правого борта можно выполнить так же, как и в вышеописанном способе, принимая Zr=Zmaxr.

В отличие от вышеописанного способа, на движителях левого борта реализуют регулируемые параметры Zl, измененные относительно соответствующих Yl с учетом Zmaxl в зависимости от соотношения Fmaxл и Fzл.

При этом, если |Fmaxл|≥|Fzл| (непроскальзывающие движители левого борта могут реализовать заданное тяговое усилие), то реализуют суммарное тяговое усилие на движителях левого борта, равное Fл=Fzл.

Корректировку значений регулируемых параметров электроприводов левого борта можно выполнить следующим образом.

Если  , то уменьшают значения регулируемых параметров каждого электропривода левого борта на величину, пропорциональную значению регулируемого параметра, вычисленного на данный момент:

, то уменьшают значения регулируемых параметров каждого электропривода левого борта на величину, пропорциональную значению регулируемого параметра, вычисленного на данный момент:

.

.

Если  , то увеличивают значения регулируемых параметров каждого электропривода левого борта на величину, пропорциональную разнице максимально достижимых и вычисленных на данный момент значений регулируемых параметров:

, то увеличивают значения регулируемых параметров каждого электропривода левого борта на величину, пропорциональную разнице максимально достижимых и вычисленных на данный момент значений регулируемых параметров:

.

.

Если же |Fmaxл|<|Fzл| (непроскальзывающие движители левого борта не могут реализовать заданное тяговое усилие), то реализуют суммарное тяговое усилие на движителях правого борта, равное Fл=Fmaxл. Для этого задают Zl=Zmaxl.

Третий режим.

В третьем режиме, когда приоритетом является поддержание суммарного тягового усилия максимально близко к заданному, если тяговый привод ТС не может реализовать суммарные требуемые тяговые усилия на движителях обоих бортов, то также возможны два варианта.

Вариант 1. Возможности реализации тяговых усилий на движителях левого борта меньше, чем на движителях правого борта.

Выполняются условия |Fmaxл|<|Fzл| и |Fmaxл|≤|Fmaxn|·kб).

В тяговых приводах левого борта реализуют регулируемые параметры Zl, увеличенные относительно соответствующих Yl с учетом Zmaxl на такую величину, чтобы реализуемое тяговым приводом суммарное тяговое усилие на движителях левого борта было равно Fл=Fmaxл.

Корректировку значений регулируемых параметров электроприводов левого борта можно выполнить так же, как и в вышеописанном способе, принимая Zl=Zmaxl.

В отличие от вышеописанного способа, на движителях правого борта реализуют регулируемые параметры Zr измененные относительно соответствующих Yr с учетом Zmaxr в зависимости от соотношения Fmaxn и Fzn.

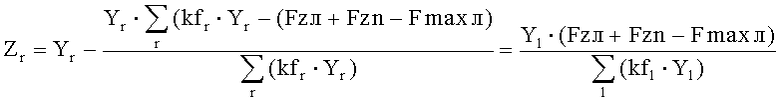

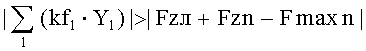

При этом, если |Fmaxn|≥|Fzл+Fzn-Fmaxл| (непроскальзывающие движители правого борта могут реализовать первоначально заданное тяговое усилие), реализуют суммарное тяговое усилие на движителях правого борта, равное Fn=Fzл+Fzn-Fmaxл.

Корректировку значений регулируемых параметров электроприводов правого борта можно выполнить следующим образом.

Если  , то уменьшают значения регулируемых параметров каждого электропривода правого борта на величину, пропорциональную значению регулируемого параметра, вычисленного на данный момент:

, то уменьшают значения регулируемых параметров каждого электропривода правого борта на величину, пропорциональную значению регулируемого параметра, вычисленного на данный момент:

.

.

Если  , то увеличивают значения регулируемых параметров каждого электропривода правого борта на величину, пропорциональную разнице максимально достижимых и вычисленных на данный момент значений регулируемых параметров:

, то увеличивают значения регулируемых параметров каждого электропривода правого борта на величину, пропорциональную разнице максимально достижимых и вычисленных на данный момент значений регулируемых параметров:

.

.

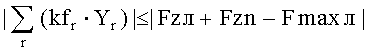

Если же |Fmaxn|<|Fzл+Fzn-Fmaxл| (непроскальзывающие движители правого борта не могут реализовать первоначально заданное тяговое усилие), то реализуют суммарное тяговое усилие на движителях правого борта, равное Fn=Fmaxn. Для этого задают Zr=Zmaxr.

Вариант 2. Возможности реализации тяговых усилий на движителях правого борта меньше, чем на движителях левого борта.

Выполняются условия |Fmaxn|<|Fzn| и  .

.

В тяговых приводах правого борта реализуют регулируемые параметры Zr, увеличенные относительно соответствующих Yr с учетом Zmaxr на такую величину, чтобы реализуемое тяговым приводом суммарное тяговое усилие на движителях правого борта было равно Fn=Fmaxn.

Корректировку значений регулируемых параметров электроприводов правого борта можно выполнить так же, как и в вышеописанном способе, принимая Zr=Zmaxr.

В отличие от вышеописанного способа, на движителях левого борта реализуют регулируемые параметры Zl, измененные относительно соответствующих Yl с учетом Zmaxl в зависимости от соотношения Fmaxл и Fzл.

При этом, если |Fmaxл|≥|Fzл+Fzn-Fmaxn| (непроскальзывающие движители левого борта могут реализовать первоначально заданное тяговое усилие), реализуют суммарное тяговое усилие на движителях левого борта равное Fл=Fzл+Fzn-Fmaxn.

Корректировку значений регулируемых параметров электроприводов левого борта можно выполнить следующим образом.

Если  , то уменьшают значения регулируемых параметров каждого электропривода левого борта на величину, пропорциональную значению регулируемого параметра, вычисленного на данный момент:

, то уменьшают значения регулируемых параметров каждого электропривода левого борта на величину, пропорциональную значению регулируемого параметра, вычисленного на данный момент:

.

.

Если  , то увеличивают значения регулируемых параметров каждого электропривода левого борта на величину, пропорциональную разнице максимально достижимых и вычисленных на данный момент значений регулируемых параметров:

, то увеличивают значения регулируемых параметров каждого электропривода левого борта на величину, пропорциональную разнице максимально достижимых и вычисленных на данный момент значений регулируемых параметров:

.

.

Если же |Fmaxл|<|Fzл+Fzn-Fmaxn| (непроскальзывающие движители левого борта не могут реализовать первоначально заданное тяговое усилие), то реализуют суммарное тяговое усилие на движителях правого борта, равное Fл=Fmaxл. Для этого задают Zl=Zmaxl.

Изобретение относится к способу управления тяговым приводом транспортного средства. Способ заключается в том, что задают величины регулируемых параметров тягового привода, вычисляют требуемые суммарные тяговые усилия на движителях левого и правого бортов транспортного средства, вычисляют приведенную частоту вращения каждого движителя. Если режим движения тяговый, то из приведенных частот выделяют минимальную, а если режим движения тормозной, то выделяют максимальную частоту, определяют соответствующий выделенной частоте номер движителя, вычисляют значения абсолютного проскальзывания движителя, вычисляют оценку абсолютного проскальзывания каждого движителя, приведенную к месту установки выделенного движителя. Определяют расчетные величины регулируемых параметров каждого движителя и вычисляют максимальные достижимые суммарные тяговые усилия левого и правого бортов. Если тяговый привод транспортного средства может реализовать суммарные требуемые тяговые усилия на движителях обоих бортов, то реализуют их, а если суммарные требуемые тяговые усилия хотя бы одного борта больше максимального достижимого суммарного тягового усилия этого борта, то осуществляют управление в одном из трех режимов. Технический результат заключается в повышении курсовой устойчивости транспортного средства, максимально возможной реализации требуемых тяговых усилий, при наиболее широких возможностях применения способа управления. 5 з.п. ф-лы, 3 ил.

1. Способ управления тяговым приводом транспортного средства, включающим два или более движителей, обеспечивающих привод бортов транспортного средства, согласно которому в каждый момент времени задают величины регулируемых параметров и определяют частоту вращения каждого движителя, определяют заданное угловое направление движения транспортного средства относительно его продольной оси, вычисляют суммарное требуемое тяговое усилие на движителях, создаваемое тяговым приводом, определяют суммарные требуемые тяговые усилия, приходящиеся на движители бортов транспортного средства, и их соотношение в зависимости от заданного углового направления движения и конструктивных параметров транспортного средства, вычисляют частоту вращения каждого движителя, приведенную к месту установки одного из них, в зависимости от радиусов качения движителей и радиусов траекторий их поворота, рассчитанных в функции заданного углового направления движения транспортного средства и его конструктивных параметров, далее определяют режим движения транспортного средства - тяговый или тормозной, и если режим движения тяговый, то из приведенных частот выделяют минимальную по величине, а если режим движения тормозной, то максимальную по величине, и выделяют соответствующий этой частоте движитель, вычисляют первое и второе значения абсолютного проскальзывания движителей по заранее заданным значениям максимально-допустимых величин абсолютного и относительного проскальзывания, вычисляют частоту вращения каждого движителя, приведенную к месту установки выделенного движителя, вычисляют оценку абсолютного проскальзывания каждого движителя в зависимости от частот вращения каждого и выделенного движителей, приведенных к месту установки выделенного движителя, определяют расчетные величины регулируемых параметров каждого движителя, каждая из которых равна заданной величине, если оценка абсолютного проскальзывания данного движителя меньше первого значения абсолютного проскальзывания движителя, а если оценка абсолютного проскальзывания данного движителя больше или равна первому значению абсолютного проскальзывания, то расчетная величина регулируемого параметра движителя равна заданной, умноженной на коэффициент, определяемый как монотонно убывающая функция абсолютного проскальзывания данного движителя в диапазоне оценок абсолютных проскальзываний от единицы до отношения предварительно заданной минимальной и задаваемой в каждый момент величин регулируемых параметров данного движителя, затем для тех движителей, у которых оценка абсолютного проскальзывания меньше или равна первому значению абсолютного проскальзывания, вычисляют максимальные реализуемые величины их регулируемых параметров по известным зависимостям от частот вращения данных движителей и характеристик тягового привода, а для остальных движителей принимают максимальные реализуемые величины регулируемых параметров равными расчетным, и вычисляют максимальные достижимые суммарные тяговые усилия движителей бортов в зависимости от максимальных реализуемых величин регулируемых параметров движителей данного борта, и если суммарные требуемые тяговые усилия на движителях обоих бортов меньше или равны максимально достижимым суммарным тяговым усилиям движителей этих бортов, то реализуют их на базе расчетных величин регулируемых параметров движителей с учетом максимальных реализуемых величин этих параметров, а если суммарные требуемые тяговые усилия на движителях хотя бы одного борта больше максимального достижимого суммарного тягового усилия движителей этого борта, и при этом отношение максимальных достижимых суммарных тяговых усилий первого борта к тем же усилиям второго борта меньше определенного ранее отношения требуемых тяговых усилий бортов, то осуществляют управление приводом движителей бортов транспортного средства в одном из по меньшей мере трех режимов, выбор которого зависит от того, что в настоящий момент требуется от транспортного средства, при этом первый режим направлен на реализацию требуемого отношения суммарных тяговых усилий бортов, второй - на максимально возможную реализацию требуемых суммарных усилий по каждому борту, а третий - на максимально возможную реализацию суммарного требуемого тягового усилия для всего транспортного средства.

2. Способ управления тяговым приводом транспортного средства по п.1, отличающийся тем, что первый режим осуществляют путем реализации на движителях первого борта регулируемых параметров, увеличенных относительно соответствующих расчетных с учетом их максимальных значений настолько, чтобы суммарное тяговое усилие на движителях этого борта было равно максимальному реализуемому, а на движителях второго борта реализуют регулируемые параметры, измененные относительно соответствующих расчетных с учетом их максимальных значений настолько, чтобы полученное в итоге отношение суммарных тяговых усилий, приходящих на движители первого и второго бортов транспортного средства, было равно определенному ранее отношению требуемых тяговых усилий.

3. Способ управления тяговым приводом транспортного средства по п.1, отличающийся тем, что второй режим осуществляют путем реализации на движителях первого борта регулируемых параметров, увеличенных относительно соответствующих расчетных, с учетом их максимальных значений настолько, чтобы суммарное тяговое усилие на движителях этого борта было равно максимальному реализуемому, а на движителях второго борта реализуют регулируемые параметры, измененные относительно соответствующих расчетных с учетом их максимальных значений настолько, чтобы полученное в итоге суммарное тяговое усилие, приходящееся на движители этого борта было равно ранее заданному, если такое усилие реализуемо, или было равно максимальному реализуемому, если невозможно реализовать ранее заданное усилие.

4. Способ управления тяговым приводом транспортного средства по п.1, отличающийся тем, что третий режим осуществляют путем реализации на движителях первого борта регулируемых параметров, увеличенных относительно соответствующих расчетных, с учетом их максимальных значений настолько, чтобы суммарное тяговое усилие на движителях этого борта было равно максимальному реализуемому, а на движителях второго борта реализуют регулируемые параметры, измененные относительно соответствующих расчетных с учетом их максимальных значений настолько, чтобы полученное в итоге суммарное тяговое усилие для всего транспортного средства было равно ранее заданному, если такое усилие реализуемо, или было равно максимальному реализуемому, если невозможно реализовать ранее заданное суммарное усилие для всего транспортного средства.

5. Способ управления тяговым приводом транспортного средства по п.1, в котором в качестве регулируемых параметров каждого движителя используется крутящий момент на валу этого движителя или производные от этого момента величины.

6. Способ управления тяговым приводом транспортного средства по любому из пп.1-5, в котором для привода по крайней мере одного из движителей используется электропривод.

| СПОСОБ УПРАВЛЕНИЯ ТЯГОВЫМ ЭЛЕКТРОПРИВОДОМ МНОГОКОЛЕСНОГО ТРАНСПОРТНОГО СРЕДСТВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2483950C2 |

| СПОСОБ УПРАВЛЕНИЯ ДВИЖЕНИЕМ ПОЛНОПРИВОДНЫХ КОЛЕСНЫХ МАШИН | 2000 |

|

RU2187436C2 |

| МНОГОДВИГАТЕЛЬНЫЙ ЧАСТОТНО-РЕГУЛИРУЕМЫЙ ЭЛЕКТРОПРИВОД | 2006 |

|

RU2326488C1 |

| RU 2060173 C1, 20.05.1996 | |||

| JP 2010037079 A, 18.02.2010 | |||

| СПОСОБ УПРАВЛЕНИЯ МНОГОДВИГАТЕЛЬНЫМ ЭЛЕКТРОПРИВОДОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2074503C1 |

| US 5353225 A, 04.10.1994 | |||

Авторы

Даты

2015-04-20—Публикация

2013-08-26—Подача