Изобретение относится к автоматизации процессов выращивания профилированных кристаллов из расплава способом Степанова с применением смачиваемых расплавом формообразователен и может быть использовано для выращивания кристаллов полупроводникового коемния, лей- косапфира, ниобага и тачталатз и других материалов

Профилированные кристаллы полупроводникового кремния применяют для изготовления фотопреобразовгтелей солнечной энергии наземных и космических электробатарей. Трубы из гейкосапсЬиса являются

компонентами памп накачки лазеров натриевых ламп высокого давления и др.

Наиболее близким по технической сущности к предлагаемому изобретению является способ автоматического управления процессом выращивания объемных крм- сталлов из расплава, включающий регулирование технологических переменных процесса кристаллизации в зависимости от изменения площади или периметра поперечного сечения растущего кристалла (1).

Недостатком известного способа язля- ется то, что усилие, приложенное к затравке растущего кристалла, передается на чувстшягД

ksaseS

вительный элемент силоизмерительного устройства через шарнирную тягу; проходящую в канале полого штока. Чувствительный элемент устанавливается на каретке технологической установки. Поэтому шарнирная тяга имеет сравнительно большую длину. При дефектах изготовления штока, деформации его от воздействия высоких температур и др. возникает трение тяги о внутреннюю поверхность штока, обусловливающее помехи в измерении усилия, приводящее к ухудшению качества регулирования.

Этот способ автоматического управления неприменим в бесштоковых технологических установках, в которых используют вывод троса, к которому крепится затравка, из камеры выращивания через вакуумное уплотнение. Трение троса о вакуумное уплотнение исключает прецизионное измерение сил, приложенных к затравке растущего кристалла.

Кроме того, известный способ автоматического управления технически трудно осуществить в технологических установках, в которых при вытягивании кристалла трос наматывается на барабан лебедки, т.к. в этом случае для измерения сил приложенных к затравке растущего кристалла, необходимо взвешивать большегрузную лебедку с барабаном.

Целью предла емого изобретения является улучшение качества регулирования процесса выращивания профилированных кристаллов.

Поставленная цель достигается тем, что в способе автоматического управления процессом получения профилированных кристаллов из расплава, включающем регулирование технологических переменных процесса кристаллизации, например, температуры нагревателя, скорости вытягивания кристалла и других в зависимости от изменения площади или периметра или периметра поперечного сечения растущего кристалла, указанное изменение площади или периметра поперечного сечения растущего кристалла определяют по силе, приложенной к формообразовзтелю, заглубленному в расплав,

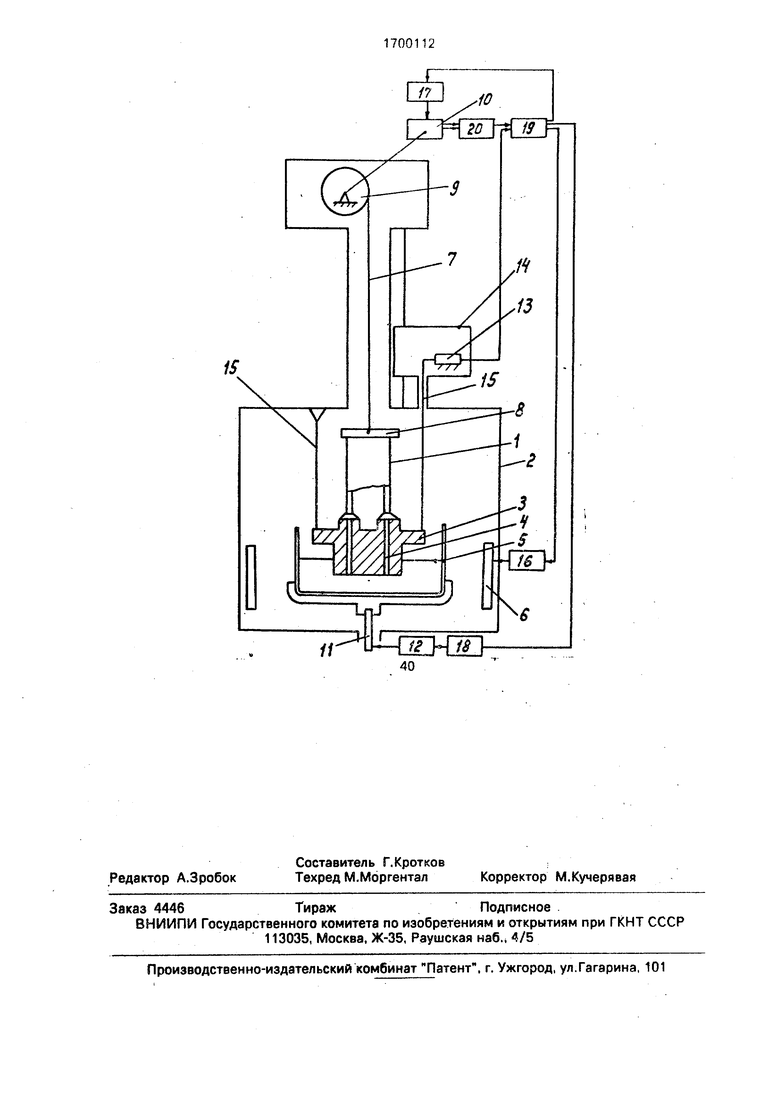

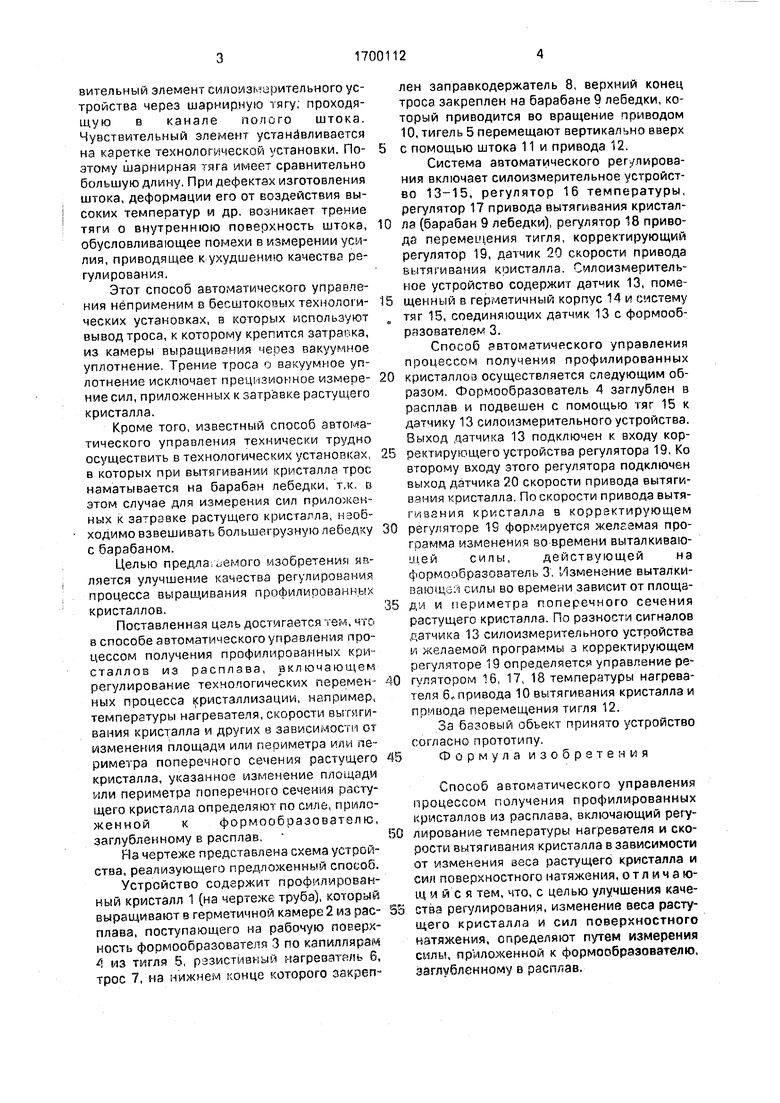

На чертеже представлена схема устройства, реализующего предложенный способ.

Устройство содержит профилированный кристалл 1 (на чертеже труба), который выращивают в герметичной камере 2 из расплава, поступающего на рабочую поверхность формообразователя 3 по капиллярам А из тигля 5, рэзистивный нагреватель 6, трос 7, на нижнем конце которого закреплен заправкодержатель 8, верхний конец троса закреплен на барабане 9 лебедки, который приводится во вращение приводом 10, тигель 5 перемещают вертикально вверх

с помощью штока 11 и привода 12.

Система автоматического регулирования включает силоизмерительное устройство 13-15, регулятор 16 температуры, регулятор 17 привода вытягивания кристалла (барабан 9 лебедки), регулятор 18 привода перемещения тигля, корректирующий регулятор 19, датчик 20 скорости привода вытягивания кристалла, Силоизмеритель- иое устройство содержит датчик 13, помещенный в герметичный корпус 14 и систему тяг 15, соединяющих датчик 13 с формообразователен 3.

Способ автоматического управления процессом получения профилированных

кристаллов осуществляется следующим образом. Формообразователь 4 заглублен в расплав и подвешен с помощью тяг 15 к датчику 13 силоизмерительного устройства, Выход датчика 13 подключен к входу корректирующего устройства регулятора 19. Ко второму входу этого регулятора подключен выход датчика 20 скорости привода вытягивания кристалла. По скорости привода вытя- гивзния кристалла в корректирующем

регуляторе 19 формируется желаемая программа изменения во времени выталкивающей силы, действующей на формообразователь 3. Изменение выталки- вающои силы во времени зависит от площади и периметра поперечного сечения растущего кристалла. По разности сигналов датчика 13 силоизмерительного устройства и желаемой программы з корректирующем регуляторе 19 определяется управление регулятором 16, 17, 18 температуры нагревателя 6 привода 10 вытягивания кристалла и привода перемещения тигля 12.

За базовый объект принято устройство согласно прототипу.

Формула изобретения

Способ автоматического управления процессом получения профилированных кристаллов из расплава, включающий регулирование температуры нагревателя и скорости вытягивания кристалла в зависимости от изменения веса растущего кристалла и сил поверхностного натяжения, отличающийся тем, что, с целью улучшения качества регулирования, изменение веса растущего кристалла и сил поверхностного натяжения, определяют путем измерения силы, приложенной к формообраэователю, заглубленному в расплав.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2222647C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2230838C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2222646C1 |

| Устройство для получения трубчатых кристаллов методом Степанова | 1990 |

|

SU1712473A1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ МОНОКРИСТАЛЛОВ САПФИРА | 2005 |

|

RU2304641C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОФИЛИРОВАННЫХ КРИСТАЛЛОВ ТУГОПЛАВКИХ СОЕДИНЕНИЙ | 2006 |

|

RU2299280C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ-СЦИНТИЛЛЯТОРОВ НА ОСНОВЕ ИОДИДА НАТРИЯ ИЛИ ЦЕЗИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2338815C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ ИЗ РАСПЛАВА | 2007 |

|

RU2357023C1 |

| Устройство для выращивания профилированных кристаллов | 1987 |

|

SU1443488A1 |

| Способ выращивания монокристаллов германия или кремния и устройство для его реализации | 2022 |

|

RU2791643C1 |

Изобретение относится к автоматизации процессов выращивания профилированных кристаллов из расплава способом Степанов с применением смачиваемых расплавом формообразователен, может быть использовано для выращивания кристаллов полупповлдн 1кового кремния, лей- косапфира ниобата и тантапата литмк и друп х материалов ъ позволяв повысить качество регулирования процесса выоащива- ния псофилирозанных чр сталлов, реагирование технологических переменных процесса кристаллизации в зависимости от змен енмя веса и сил поверхностного натчхен я оэстущего кристалла, которое определяю-- на основании измеречш силы, приложенной к формообразователю, заглубленному п расплав. Способ включает регулирование температуры нагревателя и скорости вытягивания кристалла в зависимости от изменения веса растущего кристалла и сил поверхностного натяжения, которые определяют путем измерения силы, припоженной к формообразователю, заглубленному в расплав

| Устройство для вращения,вертикального перемещения и взвешивания слитка,вытягиваемого из расплава по способу Чохральского | 1972 |

|

SU469285A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1991-12-23—Публикация

1989-05-26—Подача