Настоящее изобретение относится к способу производства детали с основой из сплавов Co-Cr-Mo, имеющей улучшенную пластичность при высоких температурах, и, в частности, детали, полученной аддитивным спеканием порошков. Более конкретно, настоящее изобретение относится к способу обработки для оптимизации механических рабочих характеристик такой детали при высокой температуре с учетом ее применения в сфере аэронавтики, например, как часть двигателя.

Сплавы Co-Cr-Mo известны своими превосходными механическими свойствами (твердостью, прочностью на сжатие) и свойствами сопротивления коррозии, которые привели к значительному распространению их в биомедицинской сфере, прежде всего в Европе, в частности, как материал для производства протезов и зубных имплантатов. В указанной области использование указанных сплавов регулируется стандартами ASTM F75 и ISO 5832.

Однако было замечено, что детали, полученные литьем сплавов Co-Cr-Mo, обычно страдают от микроструктурных дефектов, связанных с сегрегацией карбидов и с пористостью материала, которые могут вызывать явления местной коррозии и прогрессирующее падение механических свойств.

Для того чтобы преодолеть указанные недостатки, были разработаны альтернативные технологии производства, называемые технологиями "быстрого производства", которые основаны на аддитивном спекании порошков.

В частности, например, из US2006157892 известен способ производства трехмерных деталей посредством электронно-лучевого спекания слоев порошков. Кроме того, известен, например, из US 2009152771, способ производства трехмерных деталей лазерным спеканием порошков.

В сфере аэронавтики особый интерес был вызван возможностью использования сплавов Co-Cr-Mo для производства деталей, которым требуется высокое сопротивление износу и жаростойкость, учитывая типичные температуры применения. Однако пока не было возможности расширить применения технологий, основанных на аддитивном спекании порошков, на сферу аэронавтики, потому что детали, полученные согласно указанным процессам, обладают хорошими твердостью и механическими свойствами при комнатной температуре, но становятся особенно хрупкими, когда они подвергаются действию высоких температур (около 800°C), типичных для деталей авиационных двигателей.

Фактически, сплавы Co-Cr-Mo, которые являются потенциально самыми перспективными для этих применений, содержат, в дополнение к хрому и молибдену, значительные количества углерода. Одновременное присутствие этих трех элементов приводит к образованию карбидов, которые, с одной стороны, способствуют приданию материалу высокой твердости и значительно более хороших механических свойств, но, с другой стороны, вызывают его хрупкость, когда они выделяются на границах зерен. Выделение карбидов термодинамически благоприятно именно в интервале температур интересующего применения в сфере аэронавтики.

Главные пользователи производственных систем, основанных на спекании порошков, предлагают, для того чтобы преодолеть этот недостаток, выполнять термическую обработку спеченных деталей.

Например, было предложено осуществлять на деталях, полученных посредством лазерного спекания порошков сплавов Co-Cr-Mo, термическую обработку для снятия напряжений при 1050°C в течение двух часов, имея главной целью минимизировать внутренние напряжения и, следовательно, деформации деталей (которые нежелательны, в частности, в случае сложных геометрических форм).

Однако эта термическая обработка снижает свойства механического сопротивления, текучести и предельного удлинения, так как в ходе процесса снятия напряжений на границах зерен образуются карбиды. Указанное явление особенно усиливается в интервале температур 700-1000°C. Дальнейшее увеличение температуры, например до 1050°C, приводит к растворению карбидов (т.е. их переходу в твердый раствор) с уменьшением вызванного ими эффекта охрупчивания, но, с другой стороны, не мешает этим карбидам повторно выделяться неконтролируемым образом при применении. Другими словами, термическая обработка такого рода оказалась нецелесообразной, если цель состоит в том, чтобы улучшить механические свойства деталей, спеченных из порошков сплавов Co-Cr-Mo.

Кроме того, нужно подчеркнуть, что в этом контексте не была принята во внимание возможность деталей при применении впоследствии подвергаться действию высоких температур, таких как температуры, типичные для применений в аэронавтике.

Альтернативно, было предложено подвергать изготовленные спеканием детали обработке горячим изостатическим сжатием (известным в данной области также как "ГИП", от акронима ГИП - горячее изостатическое прессование), нацеленным на гомогенизацию материала и снижение его хрупкости. То есть, фактически, получают структурно изотропный, перекристаллизованный материал без видимых карбидов внутри структуры.

Однако, если, с одной стороны, указанная обработка заметно улучшает свойства предельного удлинения материала, с другой стороны, она значительно ухудшает его механические свойства по сравнению с таким материалом, как спеченный материал, и значительно увеличивает издержки производства.

Кроме того, указанная обработка эффективна для того, чтобы добиться растворения карбидов, но неспособна управлять их последующим выделением, когда материал подвергается при применении действию высоких температур. Другими словами, указанная обработка полезна только для деталей, которые находят применение при относительно низких температурах и, в любом случае, ниже интервала температур повторного выделения карбидов, которое имеет место приблизительно между 700°C и 1000°C.

Поэтому ощущается потребность в создании способа производства детали с основой из сплавов Co-Cr-Mo, который даст возможность преодолеть недостатки, связанные с известными в данной области техники решениями.

Кроме того, в частности, в сфере аэронавтики, ощущается потребность в способе производства деталей с основой из сплавов Co-Cr-Mo, который сделает возможной оптимизацию механических характеристик при температурах, представляющих интерес для применений в аэронавтике (вплоть до 800°C), в особенности, снизив их хрупкость и улучшив их пластичность и свойства текучести при высоких температурах.

Следовательно, цель настоящего изобретения состоит в том, чтобы создать способ производства детали с основой из сплавов Co-Cr-Mo, который позволит удовлетворить по меньшей мере одну из вышеуказанных потребностей простым и недорогим образом.

Вышеуказанная цель достигается настоящим изобретением, в той мере, как это относится к способу, охарактеризованному в пункте 1 формулы изобретения.

Таким образом, предложен способ производства детали с основой из сплавов Co-Cr-Mо, имеющей значения среднего предельного удлинения при 800°С более 10% и среднего предела текучести при 800°С более 400 МПа, включающий стадии:

Предпочтительно, время обработки на указанной стадии b) составляет по меньшей мере 4 часа.

Предпочтительно, температура обработки на указанной стадии b) составляет между 1200 и 1250°С.

Предпочтительно, на указанной стадии c) промежуточный продукт охлаждают в печи на спокойном воздухе до температуры 1100°C, а затем в потоке охлаждающего газа.

Предпочтительно, температура обработки на указанной стадии d) составляет между 800°C и 830°С.

Предпочтительно, указанная деталь является частью газотурбинной камеры сгорания.

Для лучшего понимания настоящего изобретения ниже описан предпочтительный вариант реализации лишь в качестве неограничивающего примера и с отсылкой к приложенным рисункам, на которых:

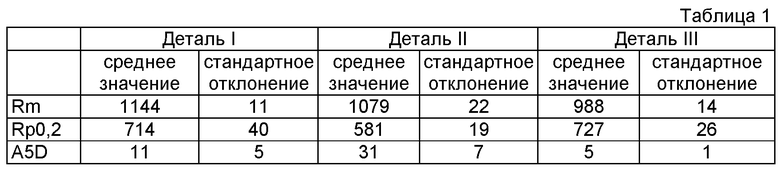

Фиг.1 представляет собой микрофотографию, которая иллюстрирует морфологию спеченной детали из сплава Co-Cr-Mo;

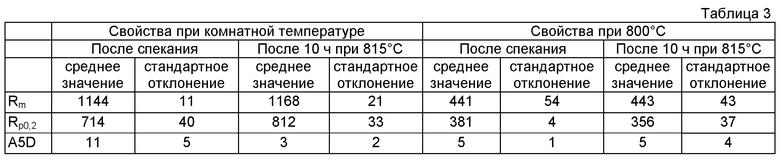

Фиг.2 представляет собой микрофотографию, которая иллюстрирует морфологию промежуточного продукта, полученного подверганием спеченной детали по Фиг.1 обработке по стадиям a), b) и c) способа по изобретению (после растворения в течение 4 часов при 1220°C и охлаждения); и

Фиг.3 представляет собой микрофотографию, которая иллюстрирует морфологию детали из сплава Co-Cr-Mo в конце стадии d) способа по изобретению (после растворения в течение 4 часов при 1220°C, охлаждения и последующей обработки при 815°C в течение 10 часов).

Согласно способу по изобретению сначала получают спеченную деталь посредством аддитивного спекания порошков сплавов Co-Cr-Mо, предпочтительно лазерным спеканием или электронно-лучевым спеканием. Рабочие условия спекания являются такими, которые определяют, учитывая термодинамику подвергающейся трансформации многокомпонентной системы, расплавленную главную структуру, в которой распределены карбиды других главных компонентов сплава, а конкретнее - карбиды хрома и молибдена, возникающие в результате неравномерного и неконтролируемого выделения. Микроскопическая структура спеченной детали качественно иллюстрируется микрофотографией на Фиг.1.

Полученную таким образом спеченную деталь затем подвергают первой термической обработке для растворения карбидов (т.е. обработке на твердый раствор) при температуре между 1100°C и 1300°C. Ниже 1100°C невозможно добиться удовлетворительных растворения карбидов и диффузии элементов в сплаве. С другой стороны, выше 1300°C отмечено чрезмерное увеличение зерна, а также увеличивается вероятность загрязнения спеченных деталей стенками печи, в которой осуществляют обработку, и инструментами, связанными с работой печи.

Время пребывания при высокой температуре в ходе этой обработки на твердый раствор составляет по меньшей мере 2 часа, предпочтительно, по меньшей мере 4 часа, так чтобы обеспечить возможность адекватного растворения карбидов и хорошей взаимной диффузии элементов, составляющих сплав.

Предпочтительно, спеченную деталь подвергают термической обработке на твердый раствор при температуре между 1200°C и 1250°C, более предпочтительно при температуре, близкой к 1220°C.

И хотя скорость нагревания не является существенным параметром для конечных характеристик обработанного материала, предпочтительно, в частности, для спеченных деталей со сложными геометрическими формами, выполнять повышение температуры с одной или более остановками, например, двумя, с тем чтобы получить однородное распределение температуры в спеченной детали, тем самым снижая любую возможность деформации.

Таким образом, в результате стадии обработки на твердый раствор получают промежуточный продукт.

Согласно изобретению указанный промежуточный продукт затем охлаждают со скоростью, по меньшей мере равной той, которая может быть получена при охлаждении на воздухе.

Другими словами, скорость охлаждения должна быть достаточно высокой, чтобы препятствовать повторному выделению карбидов. На практике, учитывая температуры описанной выше термической обработки на твердый раствор и последующие термические напряжения обработанных деталей и конструкции самой печи, предпочтительно осуществлять первую стадию охлаждения в печи в спокойном воздухе, например, до температуры 1100°C, за которой следует стадия охлаждения в потоке охлаждающего газа.

Чтобы ограничить явления окисления, в частности, в случае, когда не предусмотрены покровные металлы, наносимые поверх готовых деталей, предпочтительно работать в инертной атмосфере (в условиях вакуума, в аргоне, и т.д.).

Описанная выше термическая обработка на твердый раствор вызывает глубокое структурное изменение материала. Это ясно видно из сравнения микрофотографий на Фиг. 1 и 2: Фиг.2 показывает микроструктуру охлажденного промежуточного продукта, полученного из спеченной детали по Фиг.1 после 4 часов при 1220°C.

Согласно способу по изобретению охлажденный промежуточный продукт затем подвергают второй термической обработке, осуществляя нагревание до температуры между 700°C и 1000°C, предпочтительно между 800°C и 850°C, более предпочтительно близкой к 815°C.

Преимущественно, эта вторая термическая обработка вызывает контролируемое и однородное выделение карбидов, ранее растворенных в матрице сплава.

Время, необходимое для того, чтобы получить контролируемое и однородное выделение, является функцией температуры обработки и, обычно, обратно пропорционально температуре. Поэтому продолжительность второй термической обработки по изобретению составляет между 5 и 15 часами, а, для оптимальных температур обработки около 815°C, предпочтительно составляет приблизительно 10 часов.

Также и при этой второй термической обработке, чтобы ограничить явления окисления, предпочтительно работать в инертной атмосфере (в условиях вакуума, в аргоне и т.д.).

Как может быть оценено из микрофотографии по Фиг.3, повторно выделившиеся карбиды имеют высокую степень тонкодисперсности на микроструктурном уровне.

За второй термической обработкой следует дальнейшая стадия охлаждения.

Способ по изобретению дает возможность получать деталь с основой из сплавов Co-Cr-Mо, имеющую улучшенные рабочие характеристики при высоких температурах эксплуатации, обусловленных применениями в сфере аэронавтики. В частности, деталь такого рода обладает значениями среднего предельного удлинения при 800°C свыше 10% и среднего предела текучести при 800°C свыше 400 МПа.

Преимущества, которые предоставляет изобретение, очевидны из изучения характеристик способа обработки по настоящему изобретению и деталей, полученных самим этим способом.

В частности, детали, полученные согласно способу по изобретению, обладают заметно улучшенной пластичностью при температурах в области 800°C, как четко выясняется из анализа экспериментальных результатов, приведенных ниже.

Пример 1

Из имеющегося в продаже сплава (EOS Cobalt Chrome MP1), имеющего состав Co=60-65%, Cr=26-30%, Мо=5-7%, C=0,16%, спекали цилиндрические образцы с диаметром 12 мм и длиной 100 мм посредством лазерного метода.

Полученные таким образом образцы подвергали способу обработки по изобретению и измерениям соответствующих механических свойств, при комнатной температуре и после длительного воздействия высокой температуры. Результаты указанных испытаний сравнивали с результатами подобных испытаний, проводимых на деталях, которые не были подвергнуты какой-либо термической обработке, то есть которые подвергали только обработке для растворения карбидов и последующему охлаждению согласно стадиям a) и b) способа по изобретению.

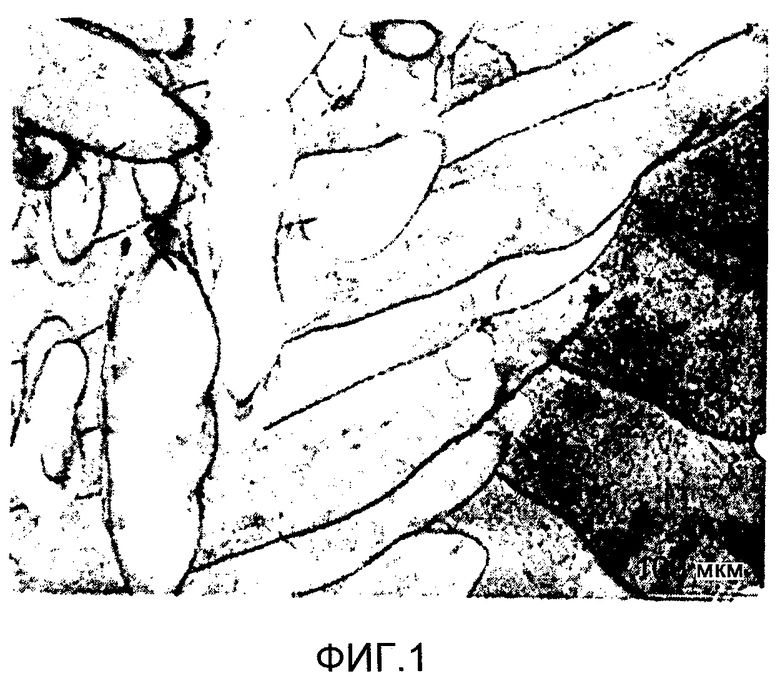

В частности, Таблица 1 ниже приводит данные, полученные в ходе испытаний при комнатной температуре согласно стандарту Американского общества по испытанию материалов ASTM E8M-08 для:

- детали I: спеченной;

- детали II: спеченной, подвергнутой термической обработке для растворения карбидов (4 ч при 1220°C) и охлажденной;

- детали III: детали II, далее подвергнутой термической обработке для контролируемого выделения карбидов (10 ч при 815°C).

Условные обозначения:

Rm = предел прочности, выраженный в МПа;

Rp0,2 = предел текучести, выраженный в МПа;

A5D = предельное удлинение, выраженное в %.

Как видно, в Таблице 2 ниже показаны данные, полученные в ходе испытаний при 800°C согласно ASTM E21-05 для тех же самых деталей.

Условные обозначения:

Rm = предел прочности, выраженный в МПа;

Rp0,2 = предел текучести, выраженный в МПа;

A5D = предельное удлинение, выраженное в %.

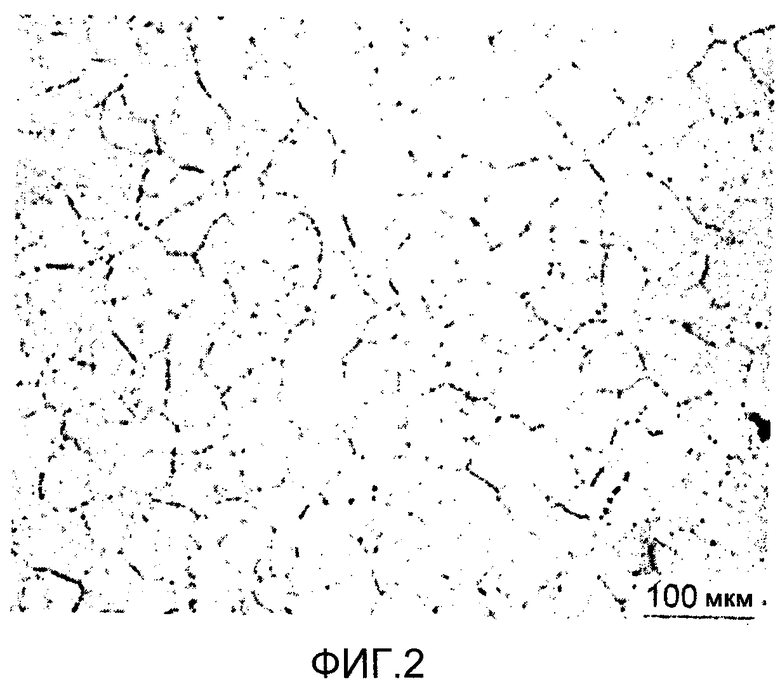

Кроме того, был проверен эффект воздействия высоких температур, таких как рабочие температуры в сфере аэронавтики, путем сравнения данных, полученных для детали I, с данными, полученными для той же самой детали, выдержанной в течение 10 ч при 815°C (обозначенной в таблице для простоты как деталь IV). Испытания проводили при комнатной температуре и при высокой температуре (800°C). Результаты даны в Таблице 3 ниже.

Условные обозначения:

Rm = предел прочности, выраженный в МПа;

Rp0,2 = предел текучести, выраженный в МПа;

A5D = предельное удлинение, выраженное в %.

Как можно легко заметить из данных, приведенных в Таблице 1, термическая обработка на твердый раствор снижает характеристики механического сопротивления и текучести, но значительно улучшает пластичность материала (отметим, в частности, данные, относящиеся к предельному удлинению). Обработка для контролируемого выделения карбидов определяет, вместо этого, улучшение механических свойств по сравнению с обработанным на твердый раствор материалом, хотя можно заметить содержащееся уменьшение данных, относящихся к предельному удлинению, которое остается, однако, высоким.

Главное преимущество способа по изобретению, однако, проявляется из оценки данных Таблицы 2, которые показывают значительное улучшение характеристик пластичности и текучести при высоких температурах.

Кроме того, следует заметить (Таблица 3), что в случае, когда термическая обработка по изобретению не осуществляется, на характеристики основного материала, подвергнутого действию близких к 800°C температур, влияет заметное снижение значений предельного удлинения, что также подчеркивается увеличением соответствующего стандартного (среднеквадратичного) отклонения.

Ясно, что в описанном и проиллюстрированном здесь способе обработки могут быть проделаны модификации и изменения без отступления при этом от объема охраны формулы изобретения.

Изобретение относится к области металлургии, в частности к способам получения деталей аддитивным спеканием. Предложен способ производства детали на основе сплавов Co-Cr-Mo, имеющих значения среднего предельного удлинения при 800°C более 10% и среднего предела текучести при 800°C более 400 МПа. Способ включает получение спеченной детали аддитивным спеканием порошков сплава на основе Co-Cr-Mо, проведение двух термических обработок с промежуточным охлаждением. Снижается хрупкость полученных деталей, повышается пластичность и предел текучести при высоких температурах. 5 з.п. ф-лы, 3 ил., 3 табл.

1. Способ производства детали с основой из сплавов Co-Cr-Mо, имеющих значения среднего предельного удлинения при 800°С более 10% и среднего предела текучести при 800°С более 400 МПа, включающий стадии:

a) получение спеченной детали посредством аддитивного спекания порошков сплава на основе Co-Cr-Mо с получением сплава, содержащего неравномерно распределенные карбиды хрома и молибдена в твердом растворе;

b) осуществление на спеченной детали первой термической обработки для растворения указанных карбидов при температуре между 1100 и 1300°C в течение времени обработки по меньшей мере 2 часа с образованием промежуточного продукта;

c) охлаждение промежуточного продукта со скоростью охлаждения, по меньшей мере равной скорости охлаждения на воздухе, с образованием охлажденного промежуточного продукта;

d) осуществление на охлажденном промежуточном продукте второй термической обработки при температуре между 700 и 1000°C между 5 и 15 часами так, чтобы получить однородные и тонкодисперсные выделения карбидов в указанной детали.

2. Способ по п.1, характеризующийся тем, что время обработки на указанной стадии b) составляет по меньшей мере 4 часа.

3. Способ по п.1, характеризующийся тем, что температура обработки на указанной стадии b) составляет между 1200 и 1250°С.

4. Способ по п.1, характеризующийся тем, что на указанной стадии c) промежуточный продукт охлаждают в печи на спокойном воздухе до температуры 1100°C, а затем в потоке охлаждающего газа.

5. Способ по п.1, характеризующийся тем, что температура обработки на указанной стадии d) составляет между 800°C и 830°С.

6. Способ по п.1, характеризующийся тем, что указанная деталь является частью газотурбинной камеры сгорания.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Сплав на основе кобальта | 1990 |

|

SU1836475A3 |

| US 4003765 A, 18.01.1977 | |||

| US 2996379 A, 15.08.1961 | |||

Авторы

Даты

2015-05-10—Публикация

2010-07-30—Подача