Изобретение относится к способу термической обработке кобальтового жаропрочного сплава КХ28М6, получаемого методом селективного лазерного сплавления (СЛС), а именно к процессам формирования карбидных соединений и ГПУ-фазы для повышения прочностных свойств посредством гомогенизации и последующего старения сплава.

Известны способы применения старения после гомогенизации к различным кобальтовым жаропрочным сплавам при температурах от 750-1000 °С в течение от 24 до 800 часов для повышения прочностных свойств [Симс, Ч.Т. Суперсплавы 2. Жаропрочные материалы для аэрокосмических и промышленных энергоустановок: [пер. с англ.] / под ред. Ч.Т. Симса, Н.С. Столофа, У.К. Хагеля: в 2 кн. / под ред. Р.Е. Шалина. - М. : Металлургия, 1995. - Кн. 1. - 385 с.; Hamid Reza Erfanian Nazif Toosi The Effect of Rapid Solidification and Heat Treatment on Microstructure and Electrochemical Properties of Advanced Biomaterial Co-Cr-Mo-C Alloy / University of Wisconsin-Milwauke / October 2019. - 142 p.] Но данные способы применяются для сплавов, не соответствующих по химическому составу сплаву КХ28М6, а также полученные другим способом производства (литье, ковка).

Также известны применения старения к кобальтовому жаропрочному СЛС-сплаву аналогичной системы MP1 Co-Cr-Mo при температурах от 750-1200°С [Yuka Kajimaa, Atsushi Takaichi, Nuttaphon Kittikundecha, Takayuki Nakamoto, Takahiro Kimura, Naoyuki Nomura, Akira Kawasaki, Takao Hanawa, Hidekazu Takahashi, Noriyuki Wakabayashi Effect of heat-treatment temperature on microstructures and mechanical properties of Co-Cr-Mo alloys fabricated by selective laser melting / Materials Science & Engineering, A 726 (2018). - p. 21-31.; Seyed Mohammad Javad Razavi, Andrea Avanzini, Giovanna Cornacchia, Luca Giorleo, Filippo Berto / Effect of heat treatment on fatigue behavior of as-built notched Co-Cr-Mo parts produced by Selective Laser Melting / International Journal of Fatigue 142 (2021) 105926, 15 p.]. Но данные способы подразумевают применение в качестве ТО только гомогенизацию при температуре 1150-1200°C с предварительным прогревом до 850°С либо горячее изостатическое прессование (при 1200°С, давление 1020 бар, 4 часа) либо только старение от 750 до 1050°С. Все перечисленные выше способы отличны от предлагаемого способа ТО в реферате, включающего в себя гомогенизацию, последующее старение и отпуск для повышения прочностных свойств сплава.

Наиболее близким является способ, указанный в RU 2550459С2 МПК B22F3/12, опубл. 10.05.2015 г., где для сплава MP1 Co-Cr-Mo было предложено использовать стадии нагрева до 1100-1300°С в течение не менее 2 часов для устранения карбидов, охлаждении со скоростью, по меньшей мере равной скорости охлаждения на воздухе, и последующем старении между 700 и 1000°C в течении 5-15 часов так, чтобы получить однородные и тонкодисперсные выделения карбидов в указанной детали. Однако, данный способ отличен от предложенного, поскольку:

- в нем применяется аналог КХ28М6 с отличным химическим составом;

- выдержка при отжиге составляет не менее 6 часов для полного растворения карбидов;

- вместо скорости охлаждения на воздухе после отжига применяется охлаждение в печи;

- количество времени старения сокращено до 2 часов ввиду достаточного эффекта упрочнения;

- получаемая пластичность материала существенно ниже;

- применяется последующий высокотемпературный отпуск.

В различных источниках после СЛС порошков из кобальтового сплава, предлагают выполнять различную термическую обработку, чтобы повысить свойства сплавленного материала.

Например, распространенный способ осуществления отжига при температуре 1150-1200°C в течение 2-6 часов для снятия напряжений, гомогенизации структуры и растворения карбидов. Но данная термическая обработка снижает свойства предела прочности и предела текучести материала, но с резким увеличением относительного удлинения. Также растворенные карбиды могут повторно выделиться при изотермическом старении при температурах 750-900°С для сплава КХ28М6, что приведет к охрупчиванию материала. Увеличение скорости охлаждения после отжига только увеличивает пластичность материала и не способствует росту прочности.

Применение отдельно процедуры старения или старения с последующим отжигом также нецелесообразно, поскольку отдельная процедура старения не устранит анизотропию свойств синтезированного материала, не уберет все остаточные после СЛС-процесса внутренние напряжения материала. А высокотемпературный отжиг устраняет образованную ГПУ-фазу с карбидами после старения, что делает нецелесообразным применения старения пред отжигом.

Применение горячего изостатического прессования (ГИП) не показывает существенных преимуществ значений механических свойств материала в сравнении с высокотемпературным отжигом.

Техническим результатом предлагаемого изобретения является увеличение прочностных свойств (предела прочности, текучести) при сохранении удовлетворительной пластичности синтезируемого СЛС-материала (относительное удлинение - не менее 10%) за счет кратковременного старения (2 часа вместо 5-15 часов) для повторного выделения карбидных соединений и выделений ГПУ-фазы в микроструктуре и высокотемпературного отпуска в течение 2 часов для снятия остаточных внутренних напряжений.

Технический результат достигается тем, что в способе термической обработки сплава КХ28М6 системы Co-Cr-Mo, полученного методом селективного лазерного сплавления, в котором для повторного выделения карбидных соединений и ГПУ-фазы осуществляют гомогенизации сплава с переводом крупных зернограничных карбидных выделений в твердый раствор при температуре выше перехода ГПУ-фазы в ГЦК-фазу, равной 1150-1200°С, в течение 6 часов, для повторного формирования и распределения карбидных соединений ГПУ-фазы ε-фаза, ε-мартенсит по структуре сплава осуществляют последующее старение сплава при температуре ниже перехода ГПУ-фазы в ГЦК-фазу, равной 800°С, в течение 2 часов, после чего осуществляют отпуск при температуре 500°С в течение 2 часов.

Изобретение поясняется фигурами где:

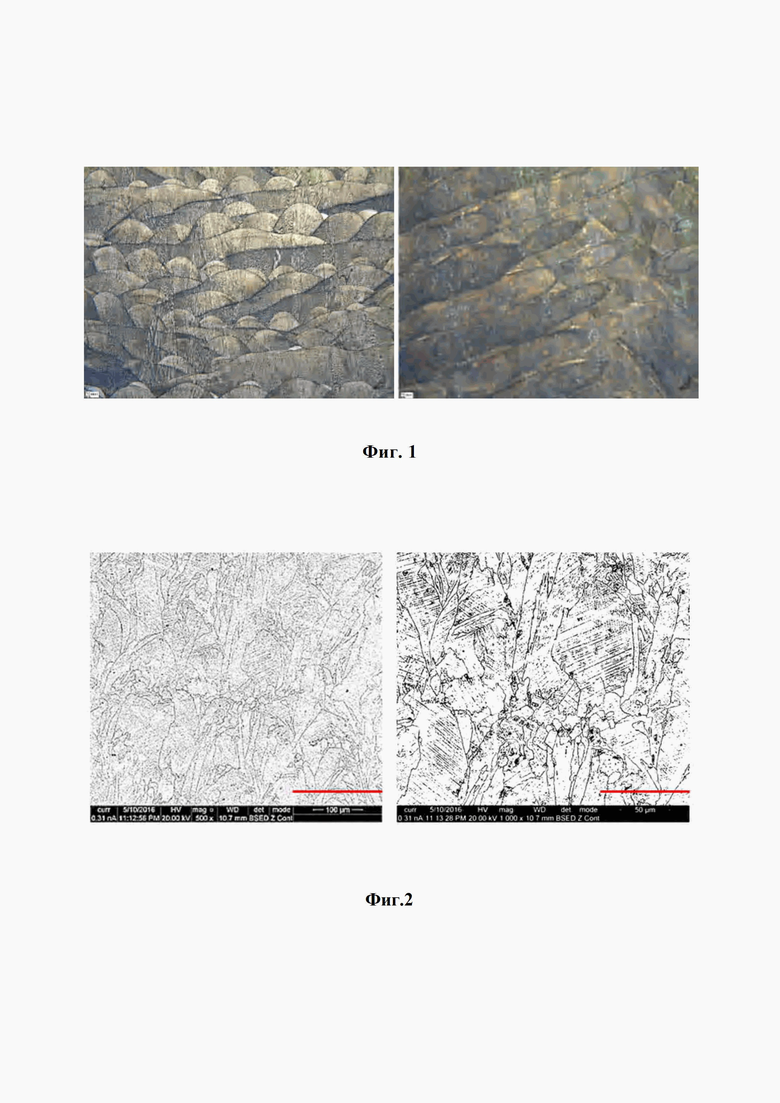

Фиг. 1 - показана микроструктура сплава КХ28М6 в разных ориентациях (плоскость XY при увеличении ×150 в левой части фигуры и плоскость XZ при увеличении ×400 - справа) после построения методом СЛС. Разница размеров зерен в разных плоскостях построения после СЛС является причиной анизотропии механических свойств материала. В микроструктуре преобладает высокотемпературная ГЦК-фаза (γ-фаза).

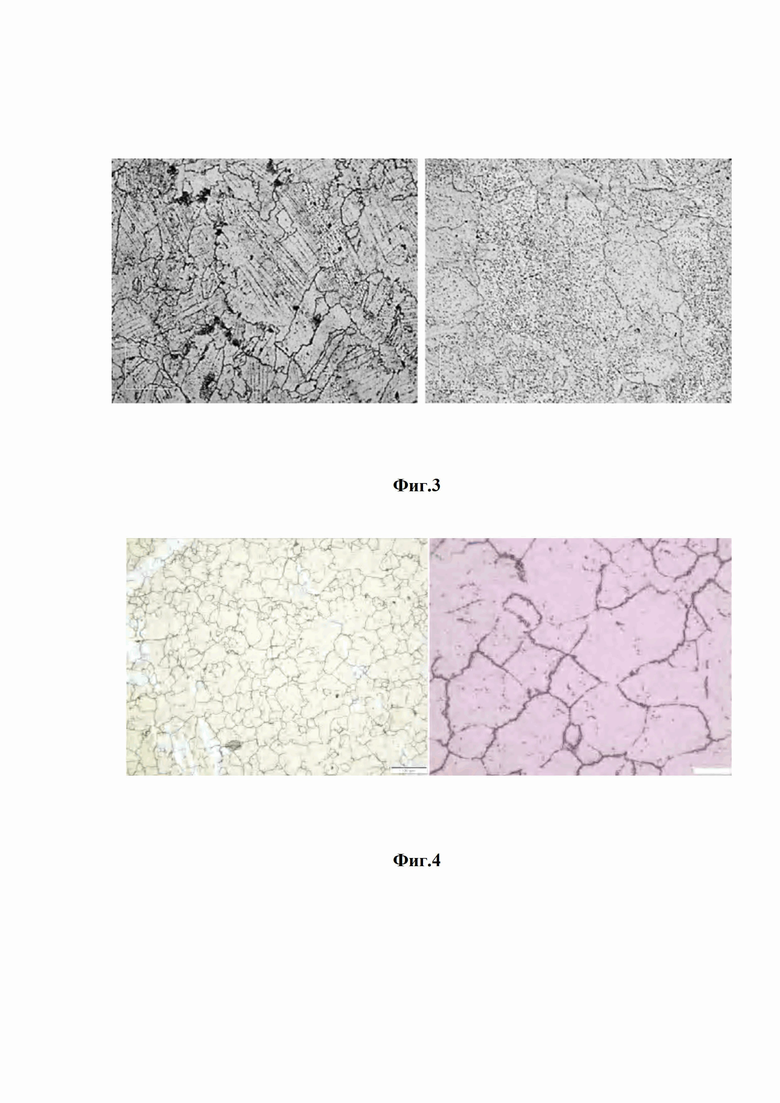

Фиг. 2 - показана микроструктура сплава КХ28М6 после построения методом СЛС и изотермического старения ниже температуры перехода ГПУ-фазы в ГЦК-фазу: нагрев в вакууме до 800°С за 2 часа, выдержка при 800°С в течение 2 часов, охлаждение с печью до температуры 20°С (при увеличении ×500 слева и ×1000 справа). «Дорожки» наплавленного материала (границы ванн расплава после СЛС-процесса) исчезли, но слоистую микроструктуру, обусловленную аддитивным процессом, еще можно частично распознать. Зерна материала КХ28М6 при данной термической обработке не равноосны. Соотношение γ/ε - фаз претерпело изменение при сравнении с микроструктурой после СЛС за счет увеличения количества низкотемпературной ГПУ-фазы (ε-фазы).

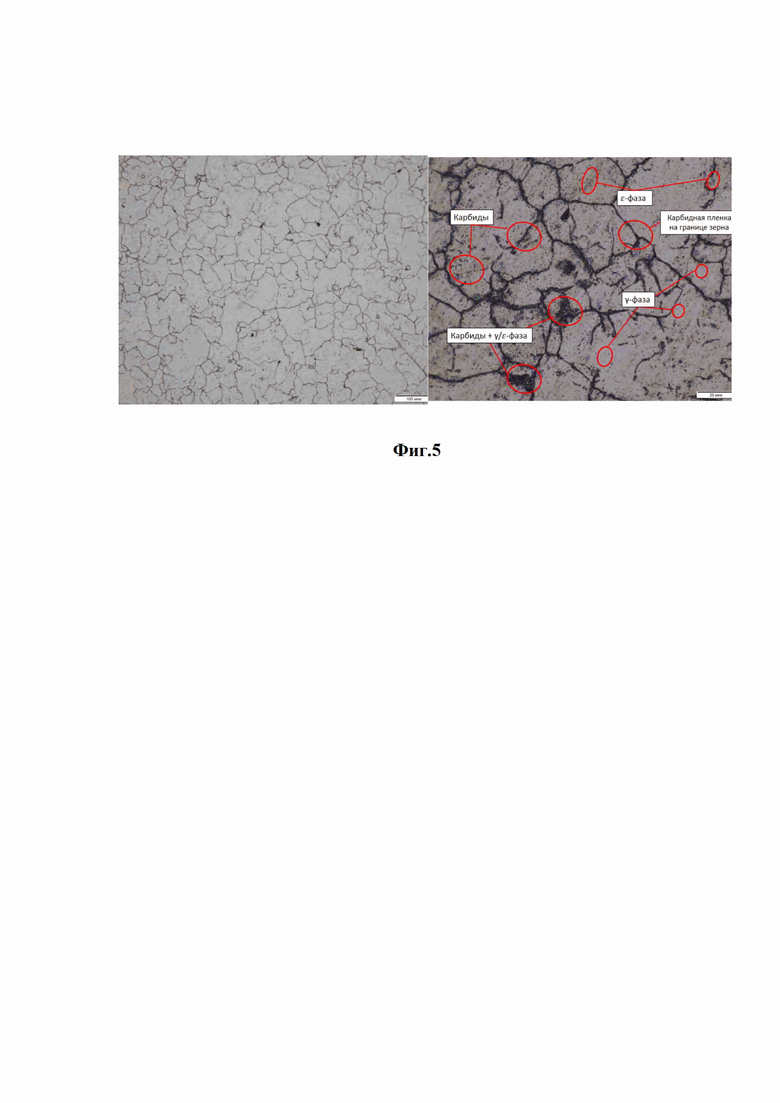

Фиг. 3 - показана микроструктура сплава системы Co-Cr-Mo (увеличение ×500) после построения методом СЛС и изотермического старения ниже температуры перехода ГПУ-фазы в ГЦК-фазу: нагрев в вакууме до 750 (слева), 900°С (справа) со скоростью 60°С/мин, выдержка при 750, 900°С в течение 6 часов, охлаждение с печью до температуры 20°С. Увеличенное время старения с 2 до 6 часов увеличило количество включений ε-фазы и карбидов. Образцы, нагретые до 750 °C, демонстрируют четко очерченные границы зерен, которые не столь отчетливы в образцах, обработанных при 900°C. Также внутри зерен образцов из сплава, нагретых до 750°C, наблюдались смесь карбидов и ε-фазы в виде полос (борозд), тогда как в зернах образцов, нагретых до 900°C, карбиды и ε-фаза находятся в мелкодисперсном состоянии, что в свою очередь, также влияет на механические свойства.

Фиг. 4 - показана микроструктура сплава КХ28М6 (увеличение ×200 слева, ×1000 - справа) после построения методом СЛС, высокотемпературного отжига (нагрев в вакууме до 1150°С за 2 часа, выдержка при 1150°С в течение 6 часов, охлаждение с печью до температуры 20°С. После нагрева и выдержки при 1150-1200°C одновременно наблюдалось образование равноосных зерен и резкое снижение остаточных напряжений, сопровождающееся увеличением относительного удлинения образца и относительным снижением его прочности.

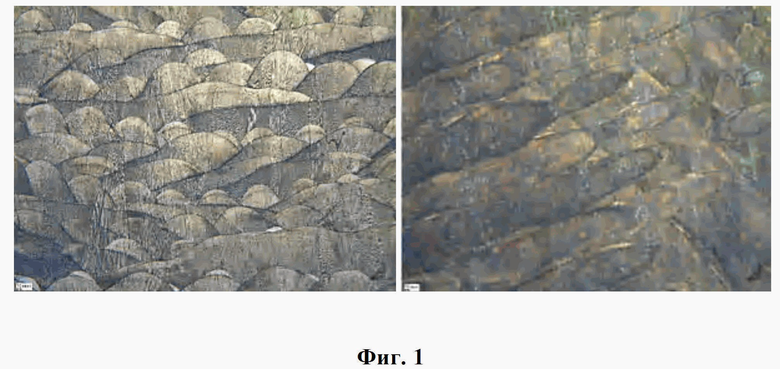

Фиг. 5 - показана микроструктура сплава КХ28М6 (увеличение ×200 слева, ×1000 - справа) после построения методом СЛС, высокотемпературного отжига (нагрев в вакууме до 1150°С за 2 часа, выдержка при 1150°С в течение 6 часов, охлаждение с печью до температуры 20°С, изотермического старения ниже температуры перехода ГПУ-фазы в ГЦК-фазу (нагрев в вакууме до 800°С за 1 час, выдержка при 800°С в течение 2 часов, охлаждение на воздухе), высокотемпературного отпуска (нагрев в вакууме до 500°С за 1 час, выдержка при 500°С в течение 2 часов, охлаждение с печью). После проведенной гомогенизации карбиды переходят в твердый раствор (ГЦК-фазу - γ-фазу), формируются более равноосные зерна, устраняются основные внутренние напряжения материала. А последующее старение кобальтового сплава при 800°С (температура ниже перехода ГПУ-фазы в ГЦК-фазу) в течение короткого времени (2 часа) позволяет в материале, прошедшем гомогенизацию, повторно выделить ГПУ-фазу и карбиды в малом количестве, которые теперь мельче и более равномерно распределяются в структуре сплава. Достигается более высокая прочность и сохраняется относительно удовлетворительная пластичность.

Способ термической обработки СЛС-заготовок деталей из сплава КХ28М6, имеющей значения предела прочности не менее 1200 МПа, предела текучести - не менее 800 МПа, относительного удлинения при комнатной температуре не менее 9%, включающий следующие стадии:

1) нагрев в вакууме (10-3 - 10-4 МПа) или в среде аргона за 2 часа до температуры отжига в 1150-1200 °С;

2) выдержка в течение 6 часов в вакууме (10-3 - 10-4 МПа) или в среде аргона;

3) остывание с печью;

4) нагрев в вакууме (10-3 - 10-4 МПа) или в среде аргона за 1 час до температуры 800 °С;

5) выдержка в течение 2 часов в вакууме (10-3 - 10-4 МПа) или в среде аргона;

6) охлаждение на воздухе при 20°С.

7) нагрев в вакууме (10-3 - 10-4 МПа) или в среде аргона за 1 час до температуры 500 °С;

8) выдержка в течение 2 часов в вакууме (10-3 - 10-4 МПа) или в среде аргона;

9) остывание с печью.

Проверка механических свойств материала выполнялась на образцах по ГОСТ 1497.

Сплав КХ28М6 является отечественным аналогом сплава системы MP1 Co-Cr-Mo по стандарту ASTM F75, однако имеет некоторые отличия по химическому составу: содержание вольфрама (W) до 0,2%, титана (Ti) и алюминия (Al) до 0,1%, повышенное содержание никеля (Ni) до 0,5 % вместо 0,1%. Данные отличия могут влиять на механические свойства итогового сплавленного материала до и после термической обработки.

Способ заключается в высокотемпературном отжиге сплава с целью перевода крупных зернограничных карбидных выделений в твердый раствор при температуре 1150-1200°С в течение 6 часов, охлаждении в печи, последующем старении сплава в диапазоне температур 750-1000°С в течение 2 часов для формирования мелкодисперсных карбидных соединений и ГПУ-фазы (ε-мартенсит), охлаждении на воздухе и отпуске при 500°С в течение 2 часов с последующим охлаждением в печи. Необходимость высокотемпературного отжига перед проведением старения объясняется необходимостью полного устранения анизотропии свойств материала в разных направлениях осей, что является эффектом получения деталей методом селективного лазерного сплавления из металлопорошковой композиции (МПК). Последующее старение материала обеспечивает более высокие прочностные свойства материала при данном способе термической обработки с учетом сохранения удовлетворительной пластичности материала за счет ограниченного формирования мелкодисперсных карбидов. Последующий отпуск носит вспомогательный характер для устранения остаточных внутренних напряжений.

В отличие от применения исключительно изотермического старения при температуре ниже перехода ГПУ-фазы в ГЦК-фазу, в данном способе карбиды более равномерно распределяются в структуре сплава в равноосных зернах и их границах. Также применение гомогенизации перед старением позволяет устранить внутренние напряжения после процесса СЛС, что повышает не только пластичность материала, но его прочность. А преимуществом перед стандартной гомогенизацией материала служит повторное выделение карбидов и ГПУ-фазы в меньшем размере и сохранение относительно удовлетворительного уровня пластичности материала (до 10% соответственно). Результаты испытаний механических свойств СЛС-образцов из сплава КХ28М6 с различными режимами термических обработок, представлены в таблице 1.

Таблица 1 - Механические свойства СЛС-образцов из сплава КХ28М6 с различными режимами термических обработок

в течение 6 ч.

в течение 6 ч.

После проведенной гомогенизации частиц карбидов M23C6 переходят в твердый раствор (ГЦК-фазу - γ-фазу), формируются равноосные зерна, устраняются основные внутренние напряжения материала. А последующее старение кобальтового сплава в температурном интервале 750-1000°С (температуре ниже перехода ГПУ-фазы в ГЦК-фазу) позволяет в материале, прошедшем гомогенизацию, повторно выделить карбиды M23C6 в виде частиц, которые теперь мельче и более равномерно распределяются в структуре сплава. Обычно при самой низкой температуре образуются наиболее тонкие выделения, что дает наибольший прирост прочности с паданием уровня пластичности. Поиск оптимального режима старения СЛС-сплава после гомогенизации позволит получить удовлетворительно соотношение прочности и пластичности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ ДЛЯ РАБОТЫ ПРИ ВЫСОКИХ ТЕМПЕРАТУРАХ И СПОСОБ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ ДЛЯ РАБОТЫ ПРИ ВЫСОКИХ ТЕМПЕРАТУРАХ | 2012 |

|

RU2575527C2 |

| Способ обработки жаропрочных низкоуглеродистых сталей мартенситного класса | 2022 |

|

RU2789958C1 |

| Способ получения прутков круглого сечения из сплава Co-Cr-Mo с бимодальной градиентной структурой | 2024 |

|

RU2838273C1 |

| Способ термомеханической обработки жаропрочной стали мартенситного класса | 2018 |

|

RU2688017C1 |

| СПОСОБ ОБРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО ИНВАРНОГО СПЛАВА | 2014 |

|

RU2581313C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК СПЛАВОВ ВАНАДИЯ | 2015 |

|

RU2623848C2 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЖАРОПРОЧНЫХ ХРОМОНИКЕЛЕВЫХ СПЛАВОВ | 2006 |

|

RU2329331C2 |

| ВЫСОКОПРОЧНЫЙ СТАЛЬНОЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2017 |

|

RU2687328C1 |

| МАТЕРИАЛ С ВЫСОКОЙ СТОЙКОСТЬЮ К ИЗНОСУ | 2013 |

|

RU2542885C2 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ВАНАДИЕВЫХ СПЛАВОВ | 2016 |

|

RU2644832C1 |

Изобретение относится к способу термической обработки кобальтового жаропрочного сплава КХ28М6, получаемого методом селективного лазерного сплавления (СЛС). Предлагается способ термической обработки сплава КХ28М6 системы Co-Cr-Mo, полученного методом селективного лазерного сплавления, в котором для повторного выделения карбидных соединений и ГПУ-фазы осуществляют гомогенизацию сплава с переводом крупных зернограничных карбидных выделений в твердый раствор при температуре выше перехода ГПУ-фазы в ГЦК-фазу, равной 1150-1200°С, в течение 6 ч, для повторного формирования и распределения карбидных соединений ГПУ-фазы ε-фаза, ε-мартенсит по структуре сплава осуществляют последующее старение сплава при температуре ниже перехода ГПУ-фазы в ГЦК-фазу, равной 800°С, в течение 2 ч, после чего осуществляют отпуск при температуре 500°С в течение 2 ч. Техническим результатом является увеличение прочностных свойств - предела прочности, предела текучести при сохранении удовлетворительной пластичности синтезируемого СЛС-материала (относительное удлинение – не менее 10%). 5 ил., 1 табл.

Способ термической обработки сплава КХ28М6 системы Co-Cr-Mo, полученного методом селективного лазерного сплавления, в котором для повторного выделения карбидных соединений и ГПУ-фазы осуществляют гомогенизацию сплава с переводом крупных зернограничных карбидных выделений в твердый раствор при температуре выше перехода ГПУ-фазы в ГЦК-фазу, равной 1150-1200°С, в течение 6 ч, для повторного формирования и распределения карбидных соединений ГПУ-фазы ε-фаза, ε-мартенсит по структуре сплава осуществляют последующее старение сплава при температуре ниже перехода ГПУ-фазы в ГЦК-фазу, равной 800°С, в течение 2 ч, после чего осуществляют отпуск при температуре 500°С в течение 2 ч.

| US 20220331870 A1, 20.10.2022 | |||

| СПОСОБ ПРОИЗВОДСТВА ДЕТАЛЕЙ, ПОЛУЧАЕМЫХ СПЕКАНИЕМ СПЛАВОВ Co-Cr-Мo, ИМЕЮЩИХ УЛУЧШЕННУЮ ПЛАСТИЧНОСТЬ ПРИ ВЫСОКИХ ТЕМПЕРАТУРАХ | 2010 |

|

RU2550459C2 |

| ПОЛЯКОВ С | |||

| А | |||

| и др | |||

| Использование аддитивных технологий для изготовления ответственных деталей ГТУ, Вестник РГАТА имени П.А | |||

| Соловьева, Рыбинск, Рыбинский государственный авиационный технический университет им | |||

| П.А | |||

| Соловьева, 2019, N 4 (51), с.101-104 | |||

| СПОСОБ ПОСЛЕПРОИЗВОДСТВЕННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ АДДИТИВНО ИЗГОТОВЛЕННЫХ ИЗДЕЛИЙ ИЗ УПРОЧНЕННЫХ ГАММА-ПРИМ-ФАЗОЙ СУПЕРСПЛАВОВ | 2015 |

|

RU2684989C2 |

| EP | |||

Авторы

Даты

2024-09-30—Публикация

2023-11-17—Подача