ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к титановому слябу, произведенному с помощью электронно-лучевой плавильной печи и пригодному для горячей прокатки, и к процессу его производства.

УРОВЕНЬ ТЕХНИКИ

[0002] Производители титановой губки или слитков были в последнее время переполнены запросами на увеличение производства для удовлетворения большего спроса на металлический титан. Не только производители титановой губки или слитков, но и производители, которые перерабатывают титановые слитки в кованный листовой материал, находятся в похожей ситуации.

[0003] Традиционный общий процесс производства рулона полосы, который является разновидностью листового материала, получаемого обработкой упомянутого выше титанового слитка, включает в себя сначала плавку титанового исходного материала способом дуговой плавки с расходуемым электродом или способом электронно-лучевой плавки, кристаллизацию расплавленного металла в виде крупного титанового слитка, а затем обжатие слитка в сляб для горячей прокатки.

[0004] В случае способа дуговой плавки с расходуемым электродом этот крупный слиток имеет круглое поперечное сечение диаметром примерно 1 м. В случае способа электронно-лучевой плавки может также производиться слиток с прямоугольным поперечным сечением с шириной прямоугольного поперечного сечения примерно 0,5-1 м. Поскольку слитки имеют большое поперечное сечение, то эти крупные слитки обжимают при помощи горячих процессов, таких как, например, фрезерование, ковка и прокатка, получая форму сляба с тем, чтобы обеспечивать возможность прокатки на стане горячей прокатки.

[0005] После обжатия применяют процесс повторного формования деформаций по толщине и по ширине (выгиб) и процесс удаления окалины и повреждений на поверхности, после чего может быть получен сляб для горячей прокатки. Это сляб должен быть нагрет до заданной температуры и подвергнут горячей прокатке на обычном стане горячей прокатки стали или подобного в рулон полосы (тонкий лист). Затем для получения изделия этот горячекатаный рулон полосы должен быть отожжен или с него должна быть снята окалина, или он должен быть дополнительно подвергнут холодной обработке таким методом, как холодная прокатка и отжиг, в изделие.

[0006] Стоимость изготовления тонколистового рулона соответственно возрастает с количеством производственных этапов, как упомянуто выше. Следовательно, производителю титанового слитка требуется обеспечить титановый сляб, который приводит к укорачиванию или усовершенствованию вышеупомянутых этапов.

[0007] С другой стороны, слитки в форме прямоугольного параллелепипеда в последнее время также получали, изготовляя кристаллизатор с прямоугольным поперечным сечением в электронно-лучевой плавильной печи. Однако толщина слитка в форме прямоугольного параллелепипеда недостаточно мала для непосредственной обработки станом горячей прокатки без процесса обжатия. Поэтому требуется технологический процесс, в котором может быть изготовлен более тонкий слиток в форме прямоугольного параллелепипеда; однако практического использования в производстве пока не было достигнуто.

[0008] То есть для того, чтобы произвести титановый сляб с толщиной, при которой он может непосредственно подаваться в стан горячей прокатки, используя традиционную электронно-лучевую плавильную печь, для начала требуется специально сконструированный кристаллизатор, чтобы производить такой титановый сляб. Однако в случае, когда толщину традиционного прямоугольного кристаллизатора просто уменьшают при производстве титанового сляба в электронно-лучевой плавильной печи, произведенный в кристаллизаторе титановый сляб имел бы деформации по толщине и по ширине и был бы волнистым в продольном направлении. В таких случаях титановый сляб нельзя непосредственно использовать в традиционном стане горячей прокатки, используемом для прокатки стали или тому подобного.

[0009] При производстве рулона полосы на традиционном стане горячей прокатки стали или тому подобного, свойства материала, проходящего через стан (линейность), ухудшались бы из-за деформации сляба: материал сильно бы деформировался вверх и вниз или влево и вправо, материал не проходил бы прямо, и непрерывная горячая прокатка уже не могла бы выполняться. Даже если бы горячая прокатка выполнялась, то поскольку прокатанный материал ударялся бы о направляющий или подающий валок, краевая часть растрескивалась бы, или поверхность была бы поврежденной. В случае, в котором деформация производимого титанового сляба значительна, необходимо было бы обрабатывать и выправлять материал путем нагревания и/или шлифования, чтобы удалять из материала некоторые участки по толщине или ширине.

[0010] Процесс производства слитка в форме прямоугольного параллелепипеда, используя электронно-лучевую плавильную печь с прямоугольным кристаллизатором, раскрыт, к примеру, в патентном документе 1. На фиг. 1 этой публикации показана ситуация, в которой расплавленный металл заливается из более длинной стенки кристаллизатора. В патентном документе 1 раскрывается результат, в котором для улучшения технологии прокатки слитка производится слиток в форме прямоугольного параллелепипеда; однако там нет никакой технической информации, касающейся линейности слитка с точки зрения деформации титанового сляба, производимого в прямоугольном кристаллизаторе.

[0011] Тем не менее, при рассмотрении существующих производственных процессов, технологический процесс, в котором титановый сляб, производимый в электронно-лучевой плавильной печи при пониженном давлении, вытягивают при атмосферном давлении, пока еще не был доведен до практического применения. Чтобы вытащить сляб, облучение электронным лучом должно быть остановлено, и внутри печи должно поддерживаться атмосферное давление, таким образом, сложно непрерывно осуществлять процесс электронно-лучевой плавки и процесс вытягивания сляба.

[0012] Как упомянуто выше, для непосредственного производства титанового сляба, подходящего для горячей прокатки, в электронно-лучевой плавильной печи необходимо разумно решить упомянутые выше вопросы.

[0013] В патентном документе 2 раскрыт способ, в котором титановый сляб вытягивают из кристаллизатора электронно-лучевой плавильной печи, его поверхность облучают электронным лучом для нагрева и плавки и прокатывают сляб формообразующим валком с тем, чтобы улучшать поверхность отлитого сляба.

[0014] Так как согласно патентному документу 2 в случае, когда сляб просто вытягивают из кристаллизатора, имеют место повреждение поверхности или отметины из-за большого колебания, то на последующих этапах сляб вновь облучают электронным лучом, чтобы оплавить поверхность, и прокатывают формообразующим валком для получения хорошей литой поверхности. В качестве примера приведен образец титанового сляба в форме прямоугольного параллелепипеда с поперечным сечением 180 мм × 50 мм.

[0015] Однако в патентном документе 2 не раскрывается технология, касающаяся линейности производимого материала, как, например, деформации по толщине и по ширине титанового сляба. Кроме этого поперечное сечение 180 мм × 50 мм, как описано, слишком мало для обработки промышленным станом горячей прокатки, например, стали, чтобы производить рулон полосы.

[0016] Кроме того, в патентном документе 2 после того, как сляб вытянут из кристаллизатора, необходимо дополнительно подготавливать формообразующий валок и электронную пушку для нагревания титанового сляба в дополнение к электронно-лучевой плавильной печи, и таким образом должны быть решены вопросы себестоимости.

[0017] К тому же недавно была разработана технология, в которой для производства прямоугольного слитка в электронно-лучевой плавильной печи размещают прямоугольный кристаллизатор. Слиток в форме прямоугольного параллелепипеда легче подвергать горячей ковке по сравнению со слитком круглой формы, и, следовательно, производительность процесса ковки может быть улучшена.

[0018] Кроме того, был исследован процесс производства сляба, в котором толщина слитка дополнительно уменьшалась; однако производимый сляб имеет трещины или повреждения на его углах, и, соответственно, необходимо поправить ситуацию.

[0019] В том случае, когда сляб треснут или поврежден, повреждение может оставаться на поверхности тонкого листа после последующей обработки ковкой или прокаткой, или сам тонкий лист может растрескаться. Более того, даже если на углах нет трещин или повреждений, в случае, когда форма угла прямоугольного сляба не является надлежащей, края могут треснуть во время горячей прокатки. В этом случае выходы годного тонколистового продукта могут сильно сокращаться, и для преодоления этих проблем требовалось усовершенствование.

[0020] В этой связи, в патентном документе 3 раскрыто испытание, в котором для производства слитка с улучшенной поверхностью интенсивность охлаждения на углах сляба уменьшается путем выступания внутренних частей кристаллизатора наружу, наблюдаемого в технологии непрерывного литья.

[0021] Кроме этого в патентном документе 4 раскрыта технология, в которой поперечное сечение кристаллизатора выполнено уменьшающимся вдоль направления вытаскивания сляба для улучшения свойства пригонки кристаллизатора и сляба, чтобы улучшить угловые части и поверхность сляба.

[0022] Тем не менее эти технологии касаются улучшения поверхности всего литого тела, и не раскрыты и не предполагаются проблемы с трещинами, создаваемыми на углах прямоугольного слитка. Как объяснено, требовалась технология, по которой можно надежно производить прямоугольный слиток, имеющий хорошую поверхность и не имеющий трещин или повреждения на углах, производимый с помощью электронно-лучевой плавильной печи.

СПИСОК ДОКУМЕНТОВ

[0023] Патентный документ 1: заявка на патент Японии, выложенная публикация № Hei 04(1992)-131330.

Патентный документ 2: заявка на патент Японии, выложенная публикация № Sho 62 (1987)-050047.

Патентный документ 3: заявка на патент Японии, выложенная публикация № Hei 11 (1999)-028550.

Патентный документ 4: заявка на патент Японии, выложенная публикация № Hei 04(1992)-319044.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ЗАДАЧА, РЕШАЕМАЯ ИЗОБРЕТЕНИЕМ

[0024] Задача изобретения состоит в том, чтобы обеспечить титановый сляб с подходящими для горячей прокатки свойствами, который может подаваться непосредственно в стан горячей прокатки без процесса передела или последующего процесса правки после плавки в электронно-лучевой плавильной печи, и обеспечить процесс его производства.

[0025] Чтобы решить упомянутые выше задачи, изобретатели провели исследования и обнаружили, что титановый сляб с превосходной линейностью в продольном направлении может быть произведен путем заливания расплавленного металла из одной из стенок короткой стороны кристаллизатора, а не из одной из стенок длинной стороны кристаллизатора, и таким образом было совершено описанное ниже настоящее изобретение.

[0026] А именно титановый сляб для горячей прокатки по настоящему изобретению - это титановый сляб, полученный непосредственно из кристаллизатора электронно-лучевой плавильной печи, и имеет деформацию по толщине не более 5 мм и деформацию по ширине не более 2,5 мм, и та, и другая на 1000 мм длины сляба.

[0027] При этом в настоящем изобретении «деформация по толщине в продольном направлении» означает максимальную величину деформации вдоль вертикального направления (направления по толщине) по отношению к продольному направлению в поперечном сечении сляба, а «деформация по ширине в продольном направлении» означает максимальную величину деформации вдоль горизонтального направления (направления по ширине) по отношению к продольному направлению на виде сляба сверху.

[0028] Желательно, чтобы в титановом слябе для горячей прокатки по настоящему изобретению отношение (Ш/Т) ширины (Ш) к толщине (Т) составляло в диапазоне от 2 до 10, а отношение (Д/Ш) длины (Д) к ширине составляло не менее 5.

[0029] Желательно, чтобы в титановом слябе для горячей прокатки по настоящему изобретению его толщина была в диапазоне от 150 до 300 мм, его ширина была не более 1750 мм, а его длина была не менее 5000 мм.

[0030] Желательно, чтобы в титановом слябе для горячей прокатки по настоящему изобретению на угловых частях были выполнены скругленные части с радиусом кривизны в диапазоне от 5 до 50 мм.

[0031] Желательно, чтобы титановый сляб для горячей прокатки по настоящему изобретению был получен посредством плавки титана в поде электронно-лучевой плавильной печи с образованием в поде расплавленного металла и заливания расплавленного металла в прямоугольный кристаллизатор из одной из стенок короткой стороны прямоугольного кристаллизатора, размещенного ниже по потоку от пода.

[0032] Желательно, чтобы титановый сляб для горячей прокатки состоял из чистого титана или титанового сплава. Здесь чистый титан означает продукт, соответствующий японскому промышленному стандарту (JIS) с № 1 по № 4. Кроме того, титановый сплав означает титановый материал, в который намеренно добавлены отличные от чистого титана металлические элементы.

[0033] Желательно в процессе производства титанового сляба для горячей прокатки по настоящему изобретению использовать электронно-лучевую плавильную печь, в которой у ее прямоугольного кристаллизатора есть стенки длинной стороны кристаллизатора и стенки короткой стороны кристаллизатора, и заливать расплавленный металл из одной из стенок короткой стороны кристаллизатора.

[0034] В процессе производства титанового сляба для горячей прокатки желательно, чтобы интенсивность электронного луча, излучаемого на поверхность ванны залитого расплавленного титана в прямоугольном кристаллизаторе, регулировалась таким образом, при котором интенсивность снижается от стенки короткой стороны кристаллизатора к противоположной короткой стороне кристаллизатора, где заливают расплавленный металл.

[0035] В процессе производства титанового сляба для горячей прокатки желательно использовать кристаллизатор, в котором на углах прямоугольного кристаллизатора выполнены скругленные части, и форма скругленной части выполнена подобной границе равновесия твердой фазы, которая является поверхностью раздела между ванной расплавленного металла в кристаллизаторе и окружающей затвердевшей фазой.

[0036] В процессе производства титанового сляба для горячей прокатки желательно использовать кристаллизатор, в котором на углах прямоугольного кристаллизатора выполнены скругленные части, причем скругленные части являются частью дуги окружности, и радиус кривизны (рк) дуги окружности составляет в диапазоне от 2 до 50 мм.

[0037] В процессе производства титанового сляба для горячей прокатки желательно, чтобы использовался кристаллизатор, в котором отношение (Ш/Т) ширины (Ш) к толщине (Т) прямоугольного кристаллизатора составляет в диапазоне от 2 до 10.

[0038] В процессе производства титанового сляба для горячей прокатки желательно использовать кристаллизатор, в котором радиус кривизны (рк) скругленных частей прямоугольного кристаллизатора имеет пропорциональную зависимость от отношения (α) длины стенки короткой стороны кристаллизатора к длине стенки длинной стороны кристаллизатора.

[0039] В процессе прокатки титанового сляба для горячей прокатки желательно, чтобы упомянутый выше титановый сляб для горячей прокатки подвергался горячей прокатке до рулона полосы на стане горячей прокатки.

[0040] В процессе прокатки титанового сляба для горячей прокатки желательно, чтобы стан горячей прокатки выбирался из стана тандем-прокатки, прокатного стана Стекеля и планетарного прокатного стана.

ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0041] Поскольку благодаря настоящему изобретению деформация титанового сляба чрезвычайно сокращается, титановый сляб для горячей прокатки имеет превосходную линейность в продольном направлении, так что сляб может подаваться непосредственно в стан горячей прокатки без обработки в процессе обжатия или другом последующем процессе правки. В настоящем изобретении также обеспечивается процесс производства такого титанового сляба.

[0042] Титановый сляб, производимый указанным выше устройством и процессом, имеет лучшую линейность в продольном направлении, и, как результат, горячая прокатка может надежно осуществляться традиционным станом горячей прокатки стали или тому подобного. Кроме этого процесс обжатия или процесс правки для титанового сляба в продольном направлении может быть исключен, и, как результат, время, требуемое для обработки титанового тонкого листа, может быть значительно сокращено.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

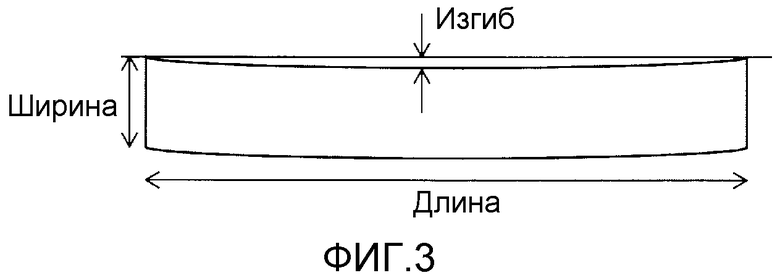

[0043] Фиг. 1 - концептуальная схема, показывающая форму титанового сляба для горячей прокатки.

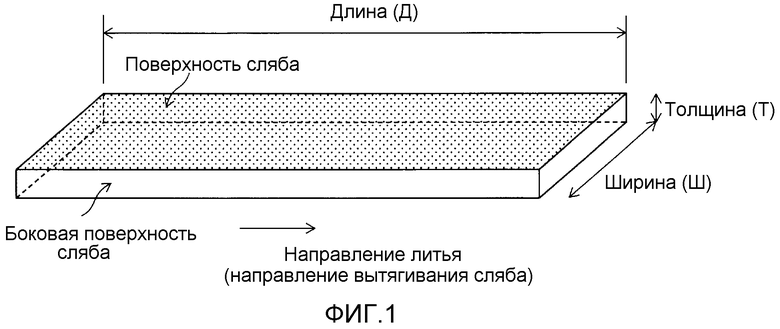

Фиг. 2 - концептуальная схема, показывающая деформацию по толщине сляба в продольном направлении.

Фиг. 3 - концептуальная схема, показывающая деформацию по ширине сляба в продольном направлении.

Фиг. 4 - схема, показывающая вид в поперечном разрезе прямоугольного кристаллизатора и показывающая стенки длинной стороны и короткой стороны кристаллизатора, а также стенку, из которой заливается расплавленный металл. А именно фиг. 4A - схема, показывающая ситуацию заливания расплавленного металла из стенки короткой стороны кристаллизатора, а фиг. 4B - схема, показывающая ситуацию заливания с длинной стороны.

Фиг. 5 - схема, показывающая конструкцию основного устройства электронно-лучевой плавильной печи.

Фиг. 6 - концептуальная схема, показывающая ситуацию в прямоугольном кристаллизаторе по изобретению во время плавки титанового сляба.

ОБЪЯСНЕНИЕ ССЫЛОЧНЫХ ПОЗИЦИЙ

[0044] 1: электронная пушка; 2: электронный луч; 3, 31: прямоугольный кристаллизатор; 32: ванна расплавленного металла; 33: изотерма; 34: твердая фаза; 35: граница равновесия твердой фазы; 4: под; 5: расплавленный металл; 6: ванна расплавленного металла; 7: сляб; 8: вытягиваемое основание; 9: вытягивающий стержень; 10: сырье; 11: плавильная камера; 12: камера для слитка; 20: задвижка.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0045] Ниже со ссылкой на чертежи объяснены предпочтительные варианты осуществления настоящего изобретения. На фиг. 1 концептуально показана форма титанового сляба для горячей прокатки по настоящему изобретению. Кроме того, на фиг. 2 и 3 соответственно показана схема, поясняющая деформацию по толщине сляба в продольном направлении и деформацию по ширине (выгиб) сляба в продольном направлении.

[0046] Титановый сляб для горячей прокатки, произведенный способом по изобретению, сначала помещают на плиту с гладкой поверхностью для подтверждения его деформации по толщине и деформации по ширине. То есть титановый сляб качают в вертикальном направлении, чтобы подтвердить степень деформации в вертикальном направлении, при этом измеряют расстояния между плитой и угловыми частями, которые подвисают над плитой и противолежащей стороной грани плиты, и максимальное значение среди измеренных значений этого расстояния принимают за «деформацию по толщине», как показано на фиг. 2.

[0047] Аналогично, перемещая краевую поверхность размещенного на плите титанового сляба в продольном направлении, измеряют величину смещения относительно указанной на плите линии в продольном направлении сляба, и максимальное значение среди его измеренных значений принимают за «изгиб», как показано на фиг. 3.

[0048] Фиг. 4 - вид сверху прямоугольного кристаллизатора в электронно-лучевой плавильной печи, которая используется для плавки и производства титанового сляба. Прямоугольный кристаллизатор имеет пару стенок короткой стороны кристаллизатора и пару стенок длинной стороны кристаллизатора, и в настоящем изобретении желательно, чтобы расплавленный металл заливался с одной из стенок короткой стороны кристаллизатора, как показано на фиг. 4A. В результате этого может производиться титановый сляб с превосходной линейностью в продольном направлении. Линейность демонстрирует деформацию по толщине не более 5 мм и деформацию по ширине не более 2,5 мм на 1000 мм длины сляба. Это является качеством, которое в достаточной мере гарантирует надежные свойства материала, проходящего через обычный стан горячей прокатки, например, стали или тому подобного.

[0049] Традиционно, существовал способ, в котором расплавленный металл заливали с одной из стенок длинной стороны кристаллизатора, как показано на фиг. 4B, так что расплавленный металл надежно заливался, не вытекая из внутренней области, окруженной стенками кристаллизатора. В этом случае, если деформация по толщине сляба составляла более 5 мм (на 1000 мм длины), то необходимую линейность нельзя было бы получить. Считается, что причиной этому является то, что между стенкой кристаллизатора, из которой заливается расплавленный металл, и обращенной к ней стенкой кристаллизатора создаются большие разности температуры, и разность температуры и степень охлаждения становятся большими в направлении толщины, которое является тонким направлением сляба.

[0050] При заливании расплавленного металла из стенки короткой стороны кристаллизатора, как в настоящем изобретении, как очевидно из фиг. 4A, поскольку кристаллизатор является тонким, две угловые части кристаллизатора находятся очень близко к точке, откуда заливается расплавленный металл. Угловая часть кристаллизатора имеет более высокую охлаждающую способность по сравнению с плоскостной частью и оказывает действие, смягчающее разности температуры, создаваемые при заливании расплавленного металла. Благодаря этому действию повышается симметричность охлаждения, а деформация по толщине и по ширине значительно снижается. Кроме этого, поскольку расплавленный металл заливается из стенки короткой стороны кристаллизатора, то распределение температуры относительно обращенных друг к другу стенок длинной стороны кристаллизатора становится симметричным, и, как результат, считается, что возникновение деформации по толщине, которая является тонким направлением сляба, маловероятно.

[0051] В настоящем изобретении при плавке и производстве титанового сляба желательно излучать электронный луч так, чтобы интенсивность электронного луча, излучаемого на поверхность ванны залитого расплавленного титана в прямоугольном кристаллизаторе, регулировалась таким образом, при котором интенсивность уменьшается от стенки короткой стороны кристаллизатора к противоположной короткой стороне кристаллизатора, где заливается расплавленный металл.

[0052] Так как температура у стенки короткой стороны кристаллизатора для заливки расплавленного металла является высокой, а температура у другой стенки короткой стороны кристаллизатора, которая является дальней и обращена к стенке кристаллизатора для заливки расплавленного металла, является низкой, то путем нагревания ванны расплавленного титана в прямоугольном кристаллизаторе по упомянутой выше схеме облучения можно поддерживать равномерное распределение температуры по ширине титанового сляба. В результате этого деформация производимого титанового сляба может быть еще более эффективно снижена.

[0053] На практике в титановом слябе для горячей прокатки, производимом при помощи устройства и способа согласно упомянутой выше схеме электронного луча по настоящему изобретению, деформацию по толщине можно контролировать в пределах не более 5 мм, а желательно не более 2 мм, а деформацию по ширине можно контролировать в пределах не более 2,5 мм, а желательно не более 2 мм, на 1000 мм длины сляба. Таким образом, свойство материала, проходящего через стан, может делаться более устойчивым.

[0054] Кроме этого в случае, когда при помощи шлифования или тому подобного требуется удалять повреждение поверхности, такое как выпуклые или вогнутые части, существующие на поверхности титанового сляба, то, поскольку деформация по толщине и по ширине сляба мала, эффективность правки может быть улучшена и объем шлифования может быть снижен.

[0055] Титановый сляб для горячей прокатки по настоящему изобретению характеризуется тем, что он производится непосредственно из электронно-лучевой плавильной печи. Поскольку на раннем этапе плавки и производства осуществляется контроль за надлежащей для горячей прокатки толщиной титанового сляба, то более не необходимы не только процесс обжатия, который требуется для изготовления сляба из традиционного слитка, но и обработка правкой или резанием, такая как шлифование, так как деформация по толщине и деформация по ширине титанового сляба сразу после производства чрезвычайно мала.

[0056] Титановый сляб по настоящему изобретению - это титановый сляб для горячей прокатки, производимый непосредственно из электронно-лучевой плавильной печи, и желательно, чтобы отношение (Ш/Т) ширины (Ш) к толщине (Т) титанового сляба для горячей прокатки находилось в диапазоне от 2 до 10, а отношение (Д/Ш) длины (Д) к ширине было не менее 5. На практике желательно, чтобы толщина титанового сляба (Т) была в диапазоне от 150 до 300 мм, ширина (Ш) была не более 1750 мм, а длина (Д) была не менее 5000 мм, предпочтительней не менее 5600 мм, а еще предпочтительней - не менее 6000 мм, а более всего предпочтительно - не менее 7000 мм.

[0057] В случае, когда отношение (Ш/Т) ширины (Ш) к толщине (Т) титанового сляба составляет менее 2, титановый сляб является слишком толстым по сравнению с шириной, и нежелательно, чтобы степень раздачи в ширину во время горячей прокатки была слишком большой, а краевая часть трескалась. В частности, в случае, когда толщина больше 300 мм, свободная поверхность во время горячей прокатки может быть больше, на боковой поверхности могут быть глубокие морщины, а на краевой части могут образовываться трещины.

[0058] В случае, когда толщина титанового сляба меньше 150 мм, температура сляба во время горячей прокатки может сильно снижаться, свойства материала, проходящего через стан, могут ухудшаться, и краевые части могут трескаться. Более того, во время литья сляба линейность не может поддерживаться из-за веса самого титанового сляба, и может быть затруднительно продолжать равномерную плавку и производство титанового сляба (см. показанную на фиг. 5 предпочтительную конструкцию основного устройства электронно-лучевой плавильной печи, упоминаемого ниже).

[0059] С другой стороны, в случае, когда отношение (Ш/Т) ширины (Ш) к толщине (Т) титанового сляба больше 10, толщина сляба, который вытягивается из кристаллизатора, может быть слишком мала, и не желательно, чтобы он был недостаточно прочным, чтобы выдерживать вытягивание. В случае, когда толщина титанового сляба больше 300 мм или его ширина больше 1750 мм, прокатная нагрузка (давление) при горячей прокатке может становиться больше, и не желательно, если сляб не может быть более прокатан непосредственно обычным станом горячей прокатки.

[0060] В титановом слябе для горячей прокатки по настоящему изобретению с точки зрения производственной эффективности в случае, когда титановый сляб для горячей прокатки плавится и производится при помощи электронно-лучевой плавильной печи, и с точки зрения надежности свойства материала, проходящего через стан, в случае, когда сляб прокатывается в рулон полосы обычным станом горячей прокатки стали или тому подобного, желательно, чтобы отношение (Д/Ш) длины (Д) титанового сляба для горячей прокатки к ширине (Ш) было не менее 5, и чтобы длина сляба была не менее 5000. Когда отношение (Д/Ш) сляба мало и длина коротка, поскольку прочность титана является низкой, а именно на уровне 60% от стали, сляб может легко колебаться возвратным действием от подающего валка или тому подобного, и, как результат, может получаться так, что поверхность сляба после горячей прокатки будет повреждена. Кроме того, когда длина меньше 5000 мм, не желательно, чтобы рулон полосы было трудно сматывать и подавать на валок следующего этапа.

[0061] Более того, в случае, когда титановый сляб непрерывно плавится и производится в электронно-лучевой плавильной печи, когда литье первого сляба завершено, вакуумную камеру для первого сляба заменяют на вакуумную камеру для следующего сляба. Вакуумной камере для первого сляба, которая заменяется, требуется время для замены, при которой титановый сляб с высокой температурой охлаждается, а затем сляб вынимают. Для улучшения производственной эффективности времени для завершения литья одного титанового сляба требуется больше, чем времени для замены. Учитывая количество тепла, которое может быть подано электронным лучом в таких условиях, желательно, чтобы отношение Д/Ш было не менее 5.

[0062] Фиг. 6 - схема того, как выглядит сверху кристаллизатор 3 на фиг. 5. Как показано на фиг. 6, в настоящем изобретении желательно использовать кристаллизатор, в котором на углах прямоугольного кристаллизатора 31 выполнены скругленные части, и форма скругленной части выполнена гомотетичной границе 35 равновесия твердой фазы, которая является поверхностью раздела расплавленного металла 32, формуемого в прямоугольном кристаллизаторе, и затвердевшей оболочкой 34, образовавшейся на его внешней периферии.

[0063] Здесь, граница 35 равновесия твердой фазы означает поверхность раздела твердой фазы 34 и жидкой фазы 32, образовавшихся в прямоугольном кристаллизаторе 31, и соответствует линии, соединяющей точки, каждая из которых имеет температуру, соответствующую точке затвердевания расплавленного металла. Обычно твердая фаза и жидкая фаза сосуществуют при температуре плавления металла; однако на внешней периферии ванны 32 кристаллизатора показана твердая фаза, и, поэтому, эта изотерма определяется в настоящем изобретении как граница 35 равновесия твердой фазы.

[0064] Упомянутая выше граница 35 равновесия твердой фазы образует линию, параллельную стенке кристаллизатора на длинных боковых частях и коротких боковых частях кристаллизатора. Тем не менее на угловых частях она образует кривую, которая является выпуклой к внешней периферии. В настоящем изобретении внимание сосредоточено на форме этой кривой, и желательно, чтобы форма угловых частей прямоугольного кристаллизатора 31 была выполнена гомотетичной границе 35 равновесия твердой фазы, образовавшейся в прямоугольном кристаллизаторе 31.

[0065] Поскольку благодаря выполнению угловых частей такими, чтобы они соответствовали границе равновесия твердой фазы, тепловой поток вследствие теплопоглощения от ванны 32 кристаллизатора к кристаллизатору 31 с водяным охлаждением образуется в направлении, вертикальном относительно внутренней поверхности кристаллизатора, то литая структура, которая формируется сопровождаемая этим, также формируется вдоль теплового потока, и таким образом может производиться слиток, имеющий равномерную затвердевшую структуру.

[0066] Кроме этого в настоящем изобретении скругленная часть угловых частей прямоугольного кристаллизатора 31 может быть составлена частью дуги окружности. В настоящем изобретении желательно, чтобы радиус кривизны (рк) дуги скругленной части находился в диапазоне от 2 до 50 мм.

[0067] В случае, когда радиус кривизны дуги, образующей скругленную часть угловых частей, больше максимального значения в 50 мм, несмотря на то, что можно хорошо поддерживать затвердевшую структуру угловых частей производимого титанового сляба, не желательно, чтобы ухудшались свойства однородности тонкого листа, формируемого прокаткой титанового сляба. Кроме этого не желательно, чтобы сляб был разломан изнутри, так как скорость охлаждения и затвердевания угловых частей сляба уменьшены. С другой стороны, когда выполняется скругленная часть с меньшим радиусом кривизны, чем минимальное значение в 2 мм, поскольку теплопоглощение от сляба к угловым частям кристаллизатора велико, становится затруднительно улучшать поверхность сляба, и не желательно, чтобы угловые части самого производимого титанового сляба могли трескаться или повреждаться.

[0068] Поэтому в настоящем изобретении радиус кривизны дуги, образующей скругленную часть угловых частей прямоугольного кристаллизатора 31, предпочтительно задан в диапазоне от 2 до 50 мм, а предпочтительней - в диапазоне от 5 до 30 мм. Формируя внутреннюю поверхность кристаллизатора с плавной кривизной в этом диапазоне, можно производить титановый сляб, имеющий хорошую затвердевшую структуру, не имеющий трещин или повреждения на угловых частях.

[0069] В настоящем изобретении желательно, чтобы радиус кривизны (рк) скругленной части выполнялся пропорциональным отношению (α) длины стенки короткой стороны кристаллизатора к длине стенки длинной стороны кристаллизатора. То есть желательно выполнять большую скругленную часть по мере того, как толщина производимого слитка увеличивается. Благодаря такому строению настоящее изобретение может быть адаптировано к прямоугольным кристаллизаторам различных форм.

[0070] В настоящем изобретении отношение (Ш/Т) ширины (Ш) к толщине (Т) кристаллизатора желательно находится в диапазоне от 2 до 10, а предпочтительней - в диапазоне от 2,5 до 8.

[0071] Форма кристаллизатора, используемого в настоящем изобретении, желательно является прямоугольной, а толщина кристаллизатора желательно является меньшей с точки зрения последующих процессов прокатки. Однако не желательно, чтобы толщина была слишком мала, поскольку величина теплопоглощения водоохлаждаемой медной стенки кристаллизатора увеличивается, и количество тепла, требуемого для подачи к ванне кристаллизатора, также увеличивается.

[0072] Следовательно, в настоящем изобретении у размера кристаллизатора есть его верхний и нижний пределы, и, как результат различных исследований, верхний предел отношения (Ш/Т) ширины к толщине кристаллизатора составляет 10. В случае, когда ширина кристаллизатора является короткой, так что отношение больше верхнего предела, величина теплопоглощения от ванны кристаллизатора кристаллизатором может быть увеличена, а величина нагрева электронным лучом, соответствующая величине поглощения, может также нежелательно увеличиться. С другой стороны, в случае, когда отношение (Ш/Т) меньше нижнего предела 2, поперечное сечение сляба может становиться обычным квадратом, соотношение ширины и толщины кристаллизатора становится ближе, и результат настоящего изобретения не может быть более получен. Кроме того, в случае, когда отношение меньше 1, соотношение ширины и толщины противоположное, а это не имеет смысла для изобретения. Устанавливая отношение (Ш/Т) ширины к толщине кристаллизатора желательно в диапазоне от 2,5 до 8, даже в том случае, когда кристаллизатор до некоторой степени деформирован, можно надежно производить сляб с намеченными шириной и толщиной.

[0073] В настоящем изобретении в случае, когда электронный луч излучается на часть ванны рядом со скругленными частями ванны 32 кристаллизатора, содержащейся в прямоугольном кристаллизаторе 31, желательно, чтобы электронный луч имел форму, которая гомотетична форме скругленной части прямоугольного кристаллизатора 32 для скругленный частей.

[0074] К тому же, в случае, когда скругленная часть образована частью дуги окружности, желательно, чтобы форма электронного луча также была круглой и чтобы радиус окружности был таким же, как радиус кривизны дуги окружности, образующей скругленную часть.

[0075] Благодаря излучению электронного луча, имеющего упомянутую выше форму, на ванну 32 кристаллизатора тепловая энергия может доставляться в каждый угол скругленных частей прямоугольного кристаллизатора 31, и, как результат, поверхность угловых частей производимого титанового сляба может также иметь хорошую затвердевшую структуру без трещин или повреждения.

[0076] В качестве упомянутого выше титанового сляба может применяться чистый титан и титановый сплав. На практике настоящее изобретение можно применять в случае, когда титановый сляб производят, используя исходный материал (сырье) из титановой губки, а в случае, когда производят сляб из титанового сплава, используя титановую губку и добавку легирующего компонента.

[0077] Далее со ссылкой на фиг. 5 объясняется предпочтительный процесс производства титанового сляба. На фиг. 5 показана конструкция основного устройства электронно-лучевой плавильной печи, подходящей для производства титанового сляба по настоящему изобретению. В настоящем изобретении титановое сырье 10 помещается в под 4 и образует расплавленный металл 5 посредством нагревания и расплавления электронным лучом 2, испускаемым из электронной пушки 1, размещенной на верху электронно-лучевой плавильной печи. Расплавленный металл 5 непрерывно заливается в кристаллизатор 3, размещенный ниже по потоку от пода 4.

[0078] Расплавленный металл 5, непрерывно заливаемый в кристаллизатор, соединяется с ванной 6 титана, образовавшейся внутри кристаллизатора 3, и образуется титановый сляб 7, который затвердевает внизу по мере того, как ванна 6 титана непрерывно вытягивается. Это процесс осуществляется таким образом, что поверхность ванны 6 титана поддерживается на определенном уровне.

[0079] Под 4 и кристаллизатор 3 размещены в плавильной камере 11 и обособлены от атмосферы, а внутри правильного пространства поддерживается пониженное давление. Титановый сляб 7, вытянутый из нижней стороны кристаллизатора 3, непрерывно подается в камеру 12 для слитка, которая сопряженно размещена в нижней части плавильной камеры 11. Желательно, чтобы внутри камеры 12 для слитка также поддерживалось пониженное давление, аналогичное тому, что в плавильной камере 11. Вследствие поддерживания условия пониженного давления эффективно предотвращается поступление воздуха из камеры 12 для слитка в плавильную камеру 11.

[0080] После того как титановый сляб 7 полностью вытянут из кристаллизатора 3 в камеру 12 для слитка, желательно, чтобы приводилась в действие задвижка 20 для отсекания зоны раздела плавильной камеры 11 и камеры 12 для слитка.

[0081] Далее, желательно, чтобы камера 12 для слитка заполнялась аргоном для восстановления давления внутри камеры 12 для слитка до тех пор, пока не достигнуто нормальное давление, и чтобы температура внутри камеры 12 для слитка была охлаждена до температуры, близкой к комнатной температуре.

[0082] Титановый сляб 7, который охлажден до комнатной температуры, вытягивают в обычную атмосферу из открывающейся дверцы, размещенной на камере 12 для слитка, не показанной на чертеже.

[0083] В настоящем изобретении с точки зрения поддержания предпочтительной длины титанового сляба желательно, чтобы длина камеры 12 для слитка поддерживалась на уровне, по меньшей мере, не менее 5000 мм.

[0084] В настоящем изобретении желательно, чтобы толщина кристаллизатора 3 была выполнена с возможностью плавки и производства титанового сляба 7 надлежащим образом, в частности, в диапазоне от 150 до 300 мм.

[0085] Кроме того, желательно, чтобы отношение (Ш/Т) ширины (Ш) к толщине (Т) прямоугольного кристаллизатора находилось в диапазоне от 2 до 10. Вследствие использования прямоугольного кристаллизатора, имеющего упомянутую выше форму, производимый титановый сляб может подаваться непосредственно в обычный стан горячей прокатки стали или тому подобного.

[0086] Затем, после того как титановый сляб, вытянутый из электронно-лучевой плавильной печи, показанной на фиг. 5, обработан в процессе, в котором прикрепленный материал или выпуклая и вогнутая часть удаляется шлифованием или тому подобным, нагревая титановый сляб и подавая его в стан горячей прокатки при поддерживании высокой температуры, из него можно получать горячей прокаткой рулон полосы.

[0087] В настоящем изобретении в качестве упомянутого выше прокатного стана может желательно выбираться и использоваться стан тандем-прокатки, прокатный стан Стекеля и планетарный прокатный стан. В частности, стан тандем-прокатки может желательно использоваться как при черновой прокатке, так и при чистовой прокатке, когда из титанового сляба получают горячей прокаткой рулон полосы.

[0088] Благодаря титановому слябу, выплавленному и произведенному при помощи упомянутой выше электронно-лучевой плавильной печи, может надлежащим образом использоваться стан горячей прокатки, принадлежащий производителю стали, и, как результат, могут производиться горячекатаные титановые рулоны превосходного качества.

ПРИМЕРЫ

Пример 1

[0089] 1. Сырье: титановая губка

2. Плавильное устройство:

1) мощность электронного луча

Под: максимум 1000 кВт

Кристаллизатор: максимум 400 кВт

2) прямоугольный кристаллизатор

Размер: толщина 270 мм × ширина 1100 мм

Конструкция: водоохлаждаемый медный

3) направление заливки расплавленного металла в кристаллизатор: из стенки короткой стороны прямоугольного кристаллизатора.

[0090] Используя упомянутое выше устройство и сырье, получили всего пять титановых слябов, причем каждый имел ширину 1100 мм, толщину 270 мм и длины 5600, 6000, 7000, 8000 и 9000 мм. При измерении деформации по толщине и деформации по ширине в продольном направлении титанового сляба, выполненном упомянутым выше образом, деформация по толщине составила 0,5-4 мм, а деформация по ширине составила 0,5-2 мм на 1000 мм длины сляба, и, соответственно, линейность титановых слябов была достаточной для подачи их в стан горячей прокатки в последующих процессах.

Пример 2

[0091] В дополнение к условиям в примере 1, в направлении ширины прямоугольного кристаллизатора интенсивность электронного луча, излучаемого на поверхность ванны залитого расплавленного титана в прямоугольном кристаллизаторе, регулировали таким образом, при котором интенсивность уменьшается от стенки короткой стороны кристаллизатора к противоположной короткой стороне кристаллизатора, где заливается расплавленный металл, чтобы поддерживать температуру поверхности ванны прямоугольного кристаллизатора равномерной, и осуществляли плавку и производство. В результате этого как деформация по толщине, так и деформация по ширине произведенного титанового сляба были надежно сведены к минимуму, и искривление составляло не более 2 мм.

Пример 3

[0092] После чистовой обработки поверхности произведенного в примере 1 титанового сляба путем шлифования, титановый сляб подавали в стан горячей прокатки стали для получения рулонов полосы с толщиной от 3 до 6 мм. Кроме этого рулоны полосы подвергали удалению окалины при помощи дробеструйной очистки и промывки азотной кислотой и плавиковой кислотой и холодной прокатке, чтобы в итоге эффективно получить тонкие листы с толщинами от 0,3 до 1 мм.

Пример 4

[0093] Если не считать того, что к титановой губке для производства сляба из сплава 3Al-2,5V (Японский промышленный стандарт № 61) добавляли алюминиевованадиевый сплав, то подобным примеру 1 образом из титанового сплава получили всего пять слябов, причем каждый имел ширину 1100 мм, толщину 270 мм и длины 5600, 6000, 7000, 8000 и 9000 мм. Линейность слябов из титанового сплава была достаточной для подачи их в стан горячей прокатки в последующих процессах.

Пример 5

[0094] Используя кристаллизатор, показанный на фиг. 6, получали сляб из чистого титана с поперечным сечением угловых частей, выполненным по форме гомотетичным границе равновесия твердой фазы. Результат изучения поверхности сляба после получения показал, что затвердевшая структура была хорошей и не было никакого растрескивания или повреждения. Помимо этого 1 мм поверхностного слоя сляба срезали и прокатали сляб до получения тонких листов, и при этом не было никакого растрескивания или повреждения. Следует заметить, что выход годного сляба после срезания поверхности составил 98%.

Сравнительный пример 1

[0095] Если не считать того, что расплавленный металл заливали из стенки длинной стороны прямоугольного кристаллизатора, то титановый сляб получали аналогичным примеру 1 образом. В результате титановый сляб заданной длины мог производиться плавно, однако деформация по толщине была от 6 до 15 мм, а деформация по ширине была от 3 до 5 мм на 1000 мм длины, и сляб нельзя было подавать в том состоянии в стан горячей прокатки. Следовательно, для улучшения линейности была необходима обработка на правильном стане, а затем мог быть получен тонколистовой рулон.

Сравнительный пример 2

[0096] Если не считать того, что вместо кристаллизатора по настоящему изобретению, в котором внутренность была образована изогнутой поверхностью, использовали традиционный кристаллизатор, в котором внутренность также является прямоугольной, то титановый сляб производили подобным примеру 5 образом. В результате поверхность параллельной части сляба была в хорошем состоянии, однако поверхность вокруг угловых частей была шероховатой и наблюдались тонкие трещины. Затем поверхность сошлифовали на 5 мм и прокатали до получения тонкого листа. Не образовалось ни растрескивания, ни повреждения. Тем не менее из-за выполненного перед прокаткой процесса шлифования выход снизился до 95%.

[0097] При помощи настоящего изобретения высококачественные титановые слябы могут производиться непосредственно, используя электронно-лучевую плавильную печь, и это, соответственно, способствует сокращению производственных затрат на титановые изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТИТАНОВЫЙ СЛЯБ ДЛЯ ПРИМЕНЕНИЯ В ГОРЯЧЕЙ ПРОКАТКЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2566691C2 |

| ТИТАНОВЫЙ МАТЕРИАЛ ДЛЯ ГОРЯЧЕЙ ПРОКАТКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2486973C2 |

| ТИТАНОВЫЙ МАТЕРИАЛ ДЛЯ ГОРЯЧЕЙ ПРОКАТКИ | 2016 |

|

RU2704986C2 |

| ТИТАНОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И ТИТАНОВЫЙ МАТЕРИАЛ ДЛЯ ГОРЯЧЕЙ ПРОКАТКИ | 2016 |

|

RU2676197C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ СЛЯБА ИЗ ТИТАНА ИЛИ ТИТАНОВОГО СПЛАВА | 2014 |

|

RU2623524C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЛЯБОВ ПРОМЕЖУТОЧНОЙ ТОЛЩИНЫ И ПРИЕМНИК ДЛЯ СЛЯБОВ | 1996 |

|

RU2114708C1 |

| СПОСОБ ПРОКАТКИ ФОРМОВАННОГО АЛЮМИНИЕВОГО СЛИТКА | 2005 |

|

RU2421292C2 |

| СПОСОБ СНИЖЕНИЯ ОХЛАЖДЕНИЯ БОКОВЫХ И ТОРЦЕВЫХ ГРАНЕЙ ГОРЯЧЕГО СЛЯБА В ПРОЦЕССЕ ЕГО ТРАНСПОРТИРОВКИ НА ПРОКАТКУ И ПЕЧНАЯ ГРУППА ОБОРУДОВАНИЯ ШИРОКОПОЛОСОВОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ НА СТОРОНЕ ВЫДАЧИ СЛЯБОВ ИЗ ПЕЧИ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2468876C2 |

| Способ горячей прокатки блюмов и слябов | 1977 |

|

SU744044A1 |

| Способ нагрева слябов перед горячей прокаткой | 1977 |

|

SU633909A1 |

Изобретение относится к области металлургии. Титановый сляб для горячей прокатки получают в прямоугольном кристаллизаторе электронно-лучевой плавильной печи путем заливки расплавленного металла в кристаллизатор сверху со стороны стенки короткой стороны кристаллизатора. Деформация титанового сляба по толщине составляет не более 5 мм в продольном направлении, а по ширине - не более 2,5 мм в продольном направлении на 1000 мм длины сляба. На угловых частях титанового сляба выполнены скругления с радиусом кривизны от 5 до 50 мм. Отношение ширины к толщине титанового сляба составляет от 2 до 10, а отношение длины к ширине составляет не менее 5. Обеспечивается подача сляба в стан горячей прокатки непосредственно после плавки в электронно-лучевой плавильной печи без передела или правки при исключении образования трещин на угловых частях сляба. 3 н. и 8 з.п. ф-лы, 6 ил.

1. Титановый сляб для горячей прокатки, полученный в прямоугольном кристаллизаторе электронно-лучевой плавильной печи, характеризующийся тем, что он имеет деформацию по толщине не более 5 мм в продольном направлении, а по ширине - не более 2,5 мм в продольном направлении на 1000 мм длины сляба, при этом на угловых частях титанового сляба выполнены скругления с радиусом кривизны от 5 до 50 мм, отношение ширины к толщине титанового сляба составляет от 2 до 10, а отношение длины к ширине титанового сляба составляет не менее 5.

2. Титановый сляб по п. 1, при этом его толщина составляет в диапазоне от 150 до 300 мм, его ширина составляет не более 1750 мм, а его длина составляет не менее 5000 мм.

3. Титановый сляб по п. 1, при этом титановый сляб состоит из чистого титана или титанового сплава.

4. Способ производства титанового сляба по п. 1 в электронно-лучевой плавильной печи, в которой размещен прямоугольный кристаллизатор, характеризующийся тем, что заливку расплавленного металла в кристаллизатор осуществляют сверху со стороны стенки короткой стороны кристаллизатора.

5. Способ по п. 4, в котором интенсивность электронного луча, излучаемого на поверхность ванны залитого расплавленного титана в прямоугольном кристаллизаторе, регулируют с обеспечиванием снижения интенсивности от стенки короткой стороны кристаллизатора к противоположной короткой стороне кристаллизатора, где заливают расплавленный металл.

6. Способ по п. 4, в котором используют прямоугольный кристаллизатор, в угловых частях которого выполнены скругления по форме, подобной границе твердой фазы, являющейся поверхностью раздела между ванной расплавленного металла в кристаллизаторе и окружающей ее затвердевшей фазой.

7. Способ по п. 4, в котором в угловых частях прямоугольного кристаллизатора выполняют скругления, являющиеся частью дуги окружности, радиус кривизны которой составляет в диапазоне от 2 до 50 мм.

8. Способ по п. 4, в котором отношение (Ш/Т) ширины (Ш) к толщине (Т) прямоугольного кристаллизатора составляет в диапазоне от 2 до 10.

9. Способ по п. 7, в котором радиус кривизны скруглений прямоугольного кристаллизатора имеет пропорциональную зависимость от отношения длины короткой стенки кристаллизатора к длине длинной стенки кристаллизатора.

10. Способ получения горячекатаной полосы, характеризующийся тем, что титановый сляб по п.1 подвергают горячей прокатке на стане горячей прокатки и полученную полосу сматывают в рулон.

11. Способ по п. 10, в котором стан горячей прокатки выбирают из стана тандем-прокатки, прокатного стана Стекеля и планетарного прокатного стана.

| JP 08104961 A, 23.04.1996 | |||

| JP 62284049 A 09.12.1987 | |||

| JP 11108556 A, 23.04.1999 | |||

| JP 2007332420 A, 27.12.2007 | |||

| RU 2052534 С1, 20.01.1996 | |||

| СПОСОБ ОБРАБОТКИ НЕПРЕРЫВНО-ЛИТЫХ СЛЯБОВ ИЛИ ПОЛОСЫ, А ТАКЖЕ ПОЛУЧЕННЫЕ ТАКИМ ОБРАЗОМ ЛИСТ И ПОЛОСА | 2002 |

|

RU2292967C2 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПОЛОСЫ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1996 |

|

RU2128717C1 |

Авторы

Даты

2015-06-10—Публикация

2010-02-08—Подача