Изобретение относится к области температурных измерений и может быть использовано в металлургии для осуществления мониторинга измерения температуры, преимущественно в труднодоступных местах и в средах, например в литейных формах, механизмах нагрева и других агрегатах.

Известен способ измерения температуры движущихся механизмов, заключающийся в размещении на механизме датчика температуры в виде трубчатого индикатора с введенным в его полость твердым телом и плавким веществом и в последующем съеме информации при выходе температуры за заданные пределы по изменению параметров вибрации корпуса механизма при расплавлении плавкого вещества (см. а.с. СССР №1190212, G01K 13/04).

Недостатком известного способа является низкая точность измерения температуры за счет того, что съем информации при нагревании движущихся механизмов осуществляется косвенным методом и начинается только при определенной для плавкого вещества температуре, которая соответствует предельно допустимым значениям для данного механизма. При этом на точность измерения температуры влияют такие факторы, как момент перехода плавкого вещества из твердого состояния в жидкое, начало перемещения твердого тела и соударение его с трубчатым индикатором.

Наиболее близким аналогом к заявленному объекту является способ измерения температуры агрессивной среды с помощью термопары в защитном керамическом наконечнике, включающий ввод термопары в контролируемую среду и съем информации измерения температуры в ней. При этом в наконечнике создают атмосферу инертного газа, давление которого поддерживают не менее 1,2 от давления агрессивной среды, а измерение температуры ведут в охлаждающих газах (см. а.с. СССР №1515069, G01K 7/04 1/10).

Недостатком известного способа является низкая точность измерения температуры за счет того, что в процессе измерения температуры происходит изменение геометрических параметров исследуемой среды, что приводит к образованию между ней и керамической оболочкой термопары воздушных зазоров, значительно увеличивающих тепловое сопротивление. Кроме того, увеличивается инертность термопары за счет использования керамической оболочки.

Задача, решаемая изобретением, заключается в повышении точности измерения температуры в исследуемой среде.

Технический результат, обеспечивающий решение поставленной задачи, заключается в создании гарантированного качественного контакта поверхности оболочки термопары с поверхностью исследуемой среды в зоне измерения температуры, способствующего снижению теплового сопротивления путем предотвращения возникновения между ними воздушных зазоров, а также обеспечивающего уменьшение инерционности замера температуры в процессе монотонного измерения физического состояния исследуемой среды.

Поставленная задача решается тем, что в известном способе измерения температуры, включающем ввод термопары с твердой оболочкой на рабочем спае в зону замера температуры исследуемой среды и последующий съем информации изменения температуры в указанной среде, согласно изобретению, твердую оболочку на рабочем спае термопары выполняют из плавкого вещества, температуру плавления которого выбирают из условия:

tпл.п.в=(0,0001-0,6)tпл.ис.ср,

где tпл.п.в - температура плавления плавкого вещества оболочки, °C;

tпл.ис.ср - температура плавления исследуемой среды, °C;

ввод указанной термопары в зону замера температуры исследуемой среды осуществляют до контакта поверхности твердой оболочки с поверхностью исследуемой среды, а съем информации изменения температуры ведут в процессе монотонного изменения физического состояния исследуемой среды.

Выбор температур плавления плавкого вещества (tпл.п.в) за пределами заявляемого диапазона, соответствующего (0,0001-0,6) температуры плавления исследуемой среды (tпл.ис.cp), является нецелесообразным, так как изготовление твердой оболочки на рабочем спае термопары из вещества с tпл.п.в<0,0001tпл.ис.cp технологически невозможна, а твердая оболочка на рабочем спае термопары из вещества с tпл.п.в>0,6tпл.ис.ср требует увеличения времени на расплав ее материала при взаимодействии с исследуемой средой, что приводит к увеличению погрешности измерения. Следовательно, наилучший результат, обеспечивающий высокую точность измерения температуры исследуемой среды, достигается выбором плавкого вещества оболочки термопары с температурой плавления, соответствующей заявляемому условию, так как при этом обеспечивается гарантированно качественный контакт поверхности расплавленного материала оболочки термопары с поверхностью исследуемой средой.

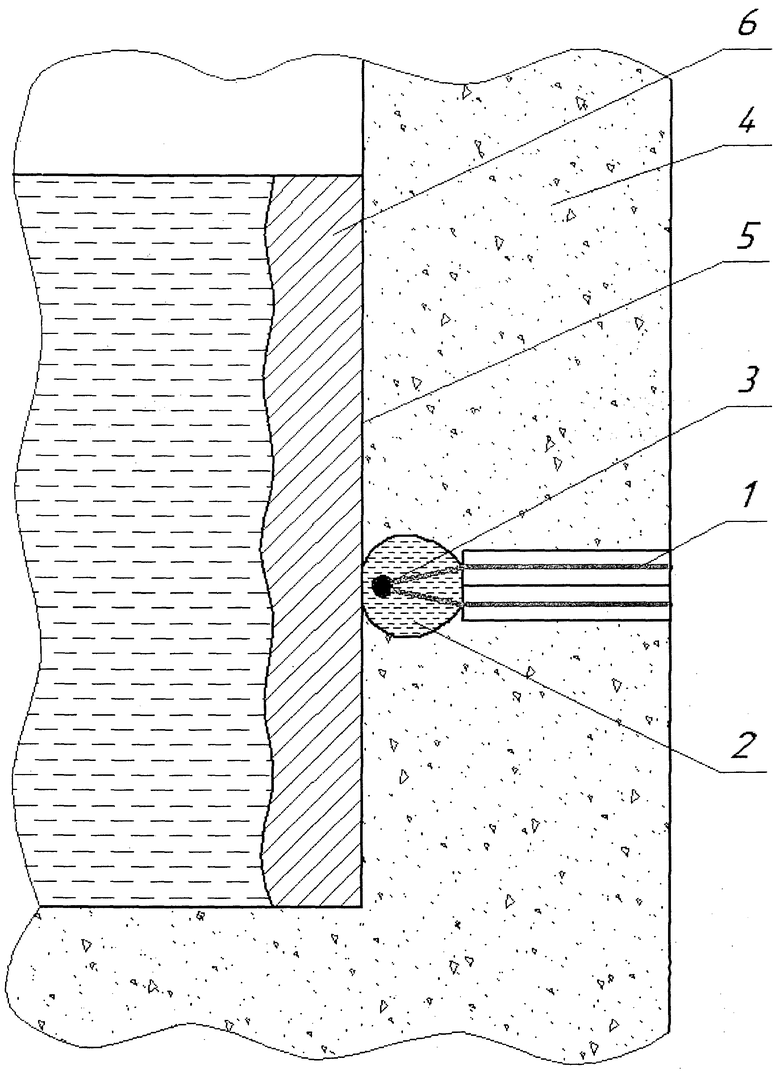

Сущность заявленного изобретения поясняется чертежом, где приведен фрагмент литейной формы с размещением в ней термопары с твердой оболочкой в зоне контакта с исследуемой средой.

Способ измерения температуры в литейной форме при изготовлении отливки осуществляется следующим образом.

Предварительно изготавливают термопару 1 с твердой оболочкой 2 из плавкого вещества, расположенной на рабочем спае 3. Для этого в полость отдельной литейной формы (на чертеже не показано) заводят термопару 1 и заливают указанную полость расплавом плавкого вещества, температура которого должна соответствовать заявляемому условию:

tпл.п.в=(0,0001-0,6)tпл.ис.ср,

где tпл.п.в - температура плавления плавкого вещества оболочки, °C;

tпл.ис.ср - температура плавления исследуемой среды, °C.

Так как при изготовлении отливки в литейной форме в качестве исследуемой среды является жидкий чугун с температурой плавления tпл.ис.ср=1200°C, то в качестве плавкого вещества для изготовления оболочки 2 термопары 1 выбирают материал, например свинец с температурой плавления tпл.п.в=347°C, потому что соотношение tпл.п.в/tпл.ис.ср=347/1200=0,29.

Из этого следует, что температура плавления свинца попадает в диапазон заявляемого условия tпл.п.в=(0,0001-0,6)tпл.ис.ср, а, следовательно, свинец может быть использован для изготовления оболочки 2 термопары 1.

Заявляемый способ также может быть использован для измерения температуры и в других исследуемых средах, например в олове, в алюминии, в меди и других, при этом в каждом конкретном случае температуру плавления плавкого вещества (tпл.п.в) для оболочки термопары выбирают из ряда материалов, температура которых соответствует заявляемому условию. Так, при измерении температуры в олове в качестве плавкого материала может быть использован, например, сплав натрия с калием.

Изготовленную термопару 1 с оболочкой 2 из свинца вводят в формовочную смесь 4 литейной формы, используемую при изготовлении отливки 5, так чтобы поверхность твердой оболочки 2 располагалась на границе контакта с поверхностью изготавливаемой отливки 5 из чугуна.

Затем в литейную форму заливают расплавленный чугун при температуре 1200°C. Так как температура чугуна выше температуры плавления оболочки из свинца, то происходит мгновенное расплавление последней за счет передачи тепла твердеющей корки 6 отливки 5 оболочке 2 термопары 1. При этом расплавленный свинец гарантированно образует качественный контакт с поверхностью исследуемой среды, т.е. чугуна отливки 5, за счет заполнения макронеровностей поверхности отливки расплавом свинца, предотвращая образование воздушных зазоров в зоне замера температуры исследуемой среды, а следовательно, значительно снижает тепловое сопротивление. Съем информации изменения температуры в отливке 5 ведут в процессе изменения ее физического состояния, а именно в процессе монотонного охлаждения чугуна отливки 5. В результате такого измерения температуры обеспечивается интенсификация теплообмена между исследуемой средой 5 и термопарой 1, а также снижается инерционность замера температуры. Все это приводит к повышению точности и достоверности результатов измерения температуры в отливке 5.

Таким образом, полученный массив данных изменения температуры отливки по заявляемому способу позволяет вести мониторинг тепловых условий формирования указанной литой детали в процессе ее изготовления с высокой точностью и достоверностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения коэффициента теплоаккумулирующей способности материалов | 1982 |

|

SU1061018A1 |

| Способ получения отливок в индукционной печи | 2016 |

|

RU2626114C1 |

| Чугун с вермикулярным графитом | 1988 |

|

SU1569349A1 |

| ЛИТЕЙНЫЙ АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ МОНОМЕТАЛЛИЧЕСКИХ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2571665C1 |

| Способ измерения удельной теплоемкости веществ и устройство для его осуществления | 1979 |

|

SU785703A1 |

| Способ определения технологической температуры плавления шихты при индукционной наплавке | 2019 |

|

RU2714522C1 |

| Способ изготовления металлических слитков | 1933 |

|

SU45871A1 |

| УСТРОЙСТВО РЕГИСТРАЦИИ ДЛЯ РАСПЛАВЛЕННОГО МЕТАЛЛА | 2013 |

|

RU2633176C2 |

| Способ производства коррозионно-стойкой стали | 2023 |

|

RU2810410C1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОГО ИСПЫТАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 2011 |

|

RU2521744C2 |

Изобретение относится к области термометрии и может быть использовано для осуществления мониторинга измерения температуры в труднодоступных местах и в средах. Согласно заявленному способу используют термопару 1 с твердой оболочкой 2 на рабочем спае 3, выполненную из плавкого вещества, с температурой плавления, соответствующей условию:

tпл.п.в=(0,0001-0,6)tпл.ис.ср,

где tпл.п.в - температура плавления плавкого вещества оболочки, °C;

tпл.ис.cp - температура плавления исследуемой среды, °C.

При этом в формовочную смесь литейной формы вводят термопару 1 с оболочкой 2 в зону замера температуры чугуна отливки до контакта поверхности оболочки 2 с поверхностью исследуемой среды, а съем информации ведут в процессе монотонного изменения физического состояния исследуемой среды. Технический результат - повышение точности измерения температуры. 1 ил.

Способ измерения температуры, включающий ввод термопары с твердой оболочкой на рабочем спае в зону замера температуры исследуемой среды и последующий съем информации изменения температуры в указанной среде, отличающийся тем, что твердую оболочку на рабочем спае термопары выполняют из плавкого вещества, температуру плавления которого выбирают из условия

tпл.п.в=(0,0001-0,6)tпл.ис.ср,

где tпл.п.в - температура плавления плавкого вещества оболочки, °C;

tпл.ис.cp - температура плавления исследуемой среды, °C;

ввод указанной термопары в зону замера температуры исследуемой среды осуществляют до контакта поверхности твердой оболочки с поверхностью исследуемой среды, а съем информации изменения температуры ведут в процессе монотонного изменения физического состояния исследуемой среды.

| Способ измерения температуры агрессивной среды | 1987 |

|

SU1515069A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ АГРЕССИВНЫХ РАСПЛАВОВ | 1997 |

|

RU2117265C1 |

| ОПУСКАЕМЫЙ ПОГРУЖНОЙ ЗОНД | 1996 |

|

RU2164342C2 |

| Газонепроницаемый трехслойный защитный наконечник термопары | 1961 |

|

SU147817A1 |

| WO 2010094464 A2, 26.08.2010 | |||

| Устройство для разделения искроопасных и искробезопасных цепей | 1980 |

|

SU924408A1 |

Авторы

Даты

2015-06-27—Публикация

2014-02-11—Подача