Изобретение относится к области машиностроения, в частности к технологии изготовления подвижных соединений в пресс-форме, и может быть использовано при изготовлении армированных амортизаторов и резинометаллических элементов.

Известны конструкции пресс-форм для изготовления подвижного соединения, состоящего из чередующихся между собой кольцевых элементов арматуры и слоев эластомера, (см., например, патенты РФ №№2113998 и 2351472).

Эти пресс-формы включают формующий блок, содержащий формообразующие кольца, скрепляемые с крайними элементами арматуры подвижного соединения, и фиксаторы элементов арматуры.

При помощи фиксаторов элементов арматуры между элементами арматуры в формующем блоке выставляются зазоры, которые в процессе изготовления подвижного соединения заполняются эластомером.

Известен формующий блок пресс-формы для изготовления подвижного соединения, состоящего из чередующихся между собой кольцевых элементов арматуры и слоев эластомера, содержащий формообразующие кольца, скрепляемые с крайними элементами арматуры подвижного соединения, и фиксаторы элементов арматуры (патент РФ №2302944), наиболее близкий аналог.

К подвижным соединениям типа армированных амортизаторов и резинометаллических элементов предъявляются повышенные требования к качеству изготовления, в частности, к состоянию наружной поверхности, которое в основном зависит от технологичности процесса разборки формующего блока для извлечения из него изготовленного подвижного соединения.

Следовательно, разборка формующего блока после окончания работы пресс-формы является ответственной операцией, во многом определяющей качество изготовленного подвижного соединения.

Практическое применение известного формующего блока показало, что при его разборке, как при отсоединении формообразующих колец от крайних элементов арматуры, так и в процессе извлечения фиксаторов элементов арматуры, не исключается возможность нарушения наружной поверхности крайних элементов арматуры подвижного соединения.

Имеющие место нарушения поверхности, например, царапины, риски и т.п. не допустимы для высоко ответственных подвижных соединений, применяемых в качестве армированных амортизаторов и резинометаллических элементов, которые должны особо точно устанавливаться в посадочные места изделий.

При большом количестве элементов арматуры в составе подвижного соединения и, соответственно, при значительном числе устанавливаемых фиксаторов элементов арматуры, извлекаемых при разборке, вероятность появления нарушений увеличивается.

Кроме того, извлечение фиксаторов элементов арматуры из формующего блока является трудоемкой и сложной операцией, так как фиксаторы элементов арматуры устанавливаются (защелкиваются) в одном из формообразующих колец формующего блока с усилием, достаточным для исключения возможности их смещения под действием значительных нагрузок, которым они подвергаются в процессе заполнения эластомером зазоров подвижного соединения.

Отсоединение формообразующих колец от крайних элементов арматуры при разборке формующего блока также является достаточно сложной и трудоемкой операцией, так как в процессе изготовления подвижного соединения формообразующие кольца и крайние элементы арматуры подвергаются воздействию значительных по величине давления и температуры, что в ряде случаев может приводить к спеканию контактирующих поверхностей.

Таким образом, в известном формующем блоке не исключается возможность повреждения поверхностей крайних элементов арматуры подвижного соединения при разборке пресс-формы, что снижает качество изготовленного подвижного соединения, процесс разборки формующего блока является трудоемким, сложным и недостаточно технологичным.

Технической задачей данного изобретения является создание формующего блока, в котором исключается снижение качества изготовленного подвижного соединения за счет повышения технологичности процесса разборки формующего блока, позволяющего также упростить процесс разборки формующего блока и уменьшить его трудоемкость, при обеспечении надежной работы пресс-формы.

Технический результат достигается тем, что формующий блок пресс-формы для изготовления подвижного соединения, состоящего из чередующихся между собой кольцевых элементов арматуры и слоев эластомера, содержащий формообразующие кольца, скрепляемые с крайними элементами арматуры подвижного соединения, и фиксаторы элементов арматуры, снабжен металлическими кольцевыми прокладками, устанавливаемыми при сборке формующего блока на внешние торцы крайних элементов арматуры, отжимными болтами, вворачиваемыми при разборке формующего блока в открытые в формообразующих кольцах сквозные резьбовые отверстия до упора в металлические кольцевые прокладки, и кольцом Г-образного сечения, устанавливаемым, перед извлечением фиксаторов элементов арматуры, на один из крайних элементов арматуры подвижного соединения после снятия с него формообразующего кольца и удаления металлической кольцевой прокладки.

Снабжение формующего блока металлическими кольцевыми прокладками, устанавливаемыми при сборке формующего блока на внешние торцы крайних элементов арматуры, позволяет исключить возможности повреждения поверхностей крайних элементов арматуры, как при установке на них формообразующих колец, так и при снятии с них формообразующих колец формующего блока.

Снабжение формующего блока отжимными болтами, вворачиваемыми при разборке формующего блока в открытые в формообразующих кольцах сквозные резьбовые отверстия до упора в металлические кольцевые прокладки, позволяет облегчить отделение формообразующих колец от крайних элементов арматуры при одновременном исключении возможности повреждения поверхностей крайних элементов арматуры.

Снабжение формующего блока кольцом Г-образного сечения, устанавливаемым на один из крайних элементов арматуры подвижного соединения, после снятия с него формообразующего кольца и удаления металлической кольцевой прокладки, позволяет применить для извлечения фиксаторов элементов арматуры из формующего блока специальный инструмент, используя поверхность кольца Г-образного сечения в качестве опоры, что существенно снижает трудоемкость, упрощает и повышает технологичность процесса разборки, при этом обеспечивается защита поверхности элемента арматуры от воздействия инструмента.

Разработанная совокупность существенных признаков изобретения позволяет наилучшим образом осуществить разборку предлагаемого формующего блока после окончания работы пресс-формы при обеспечении требуемого качества изготовленного в ней подвижного соединения.

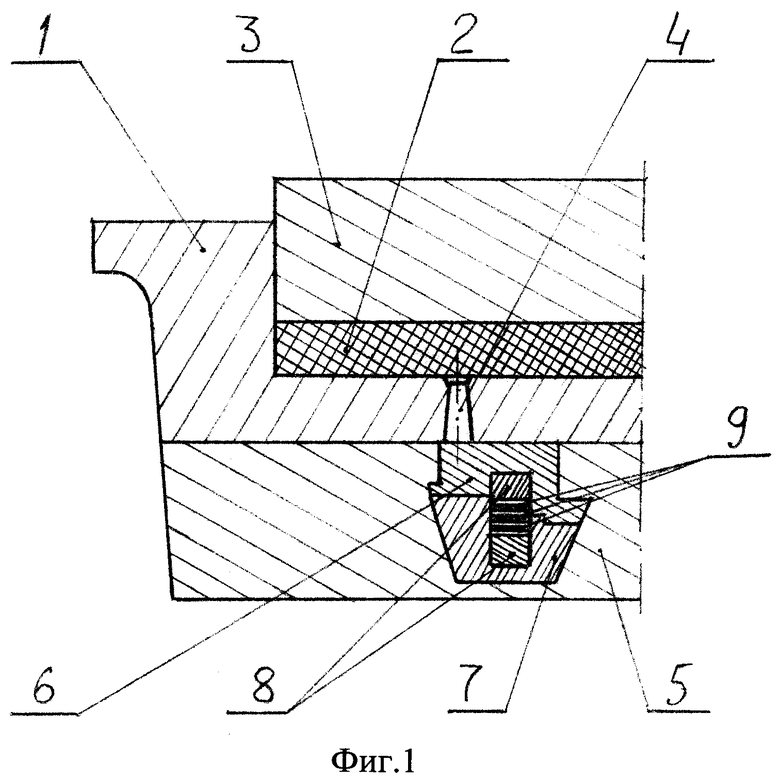

На фиг.1 приведена схема пресс-формы с формующим блоком.

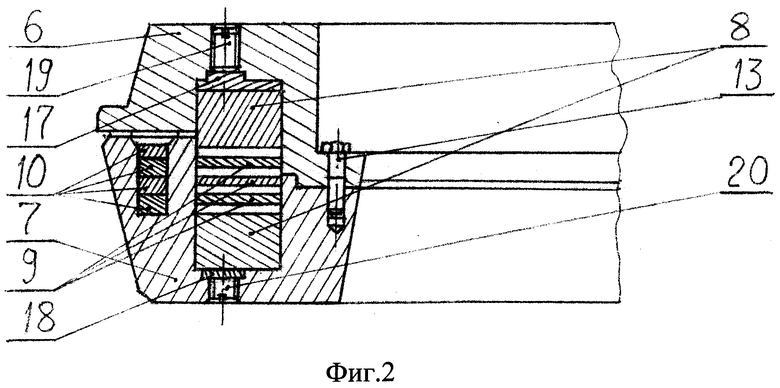

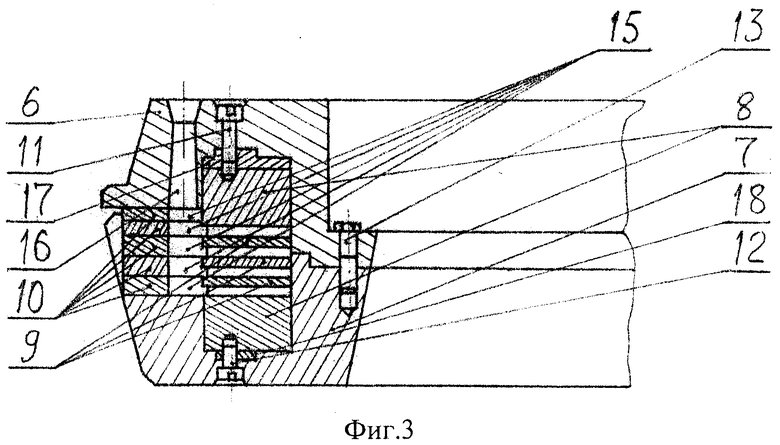

На фиг.2, 3 приведена конструкция собранного формующего блока.

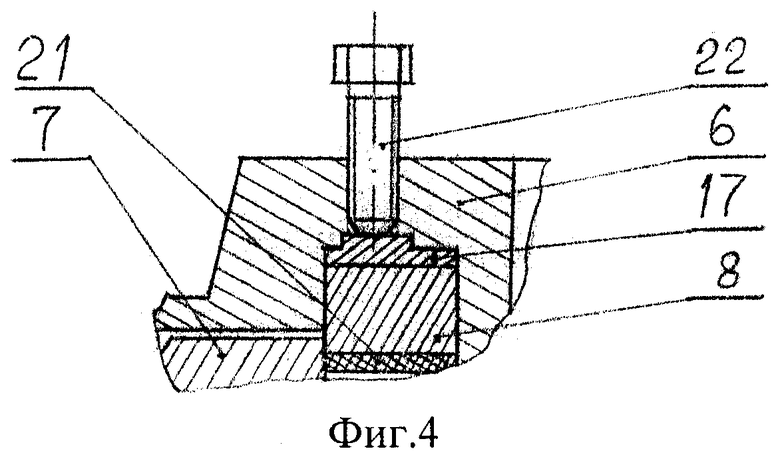

На фиг.4 приведена схема отсоединения верхнего формообразующего кольца от крайнего элемента арматуры подвижного соединения.

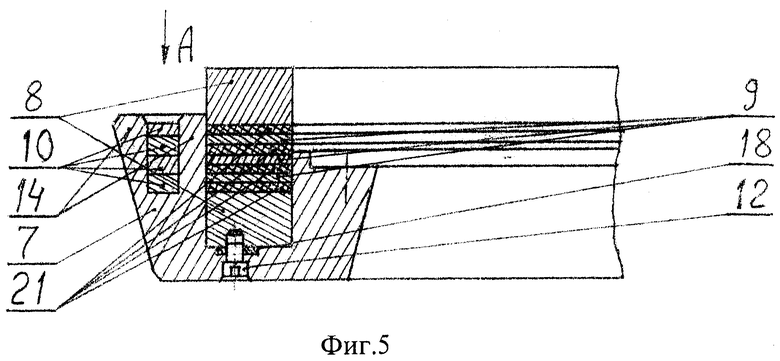

На фиг.5 приведен формующий блок после снятия при разборке верхнего формообразующего кольца и металлической кольцевой прокладки.

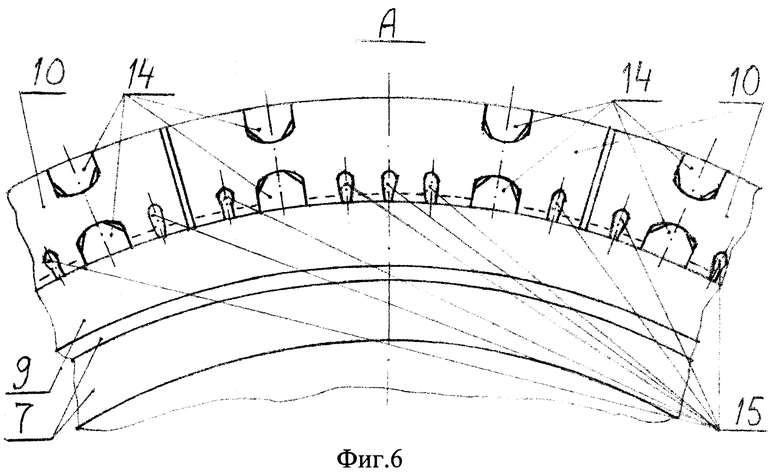

На фиг.6 приведен вид сверху на формующий блок после снятия верхнего формообразующего кольца и металлической кольцевой прокладки.

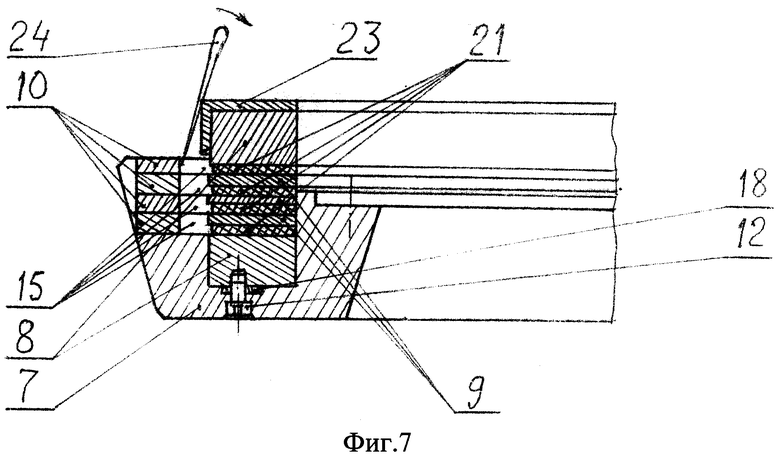

На фиг.7 приведена схема извлечения фиксаторов элементов арматуры из изготовленного подвижного соединения.

Пресс-форма для изготовления подвижного соединения включает загрузочную камеру 1, в которую помещают эластомер 2, пуансон 3, литниковую систему 4 и обойму 5 с размещенным в ней формующим блоком.

Формующий блок содержит верхнее формообразующее кольцо 6 и нижнее формообразующее кольцо 7, между которыми размещается подвижное соединение, состоящее из чередующихся между собой кольцевых элементов арматуры и слоев запрессованного эластомера.

Кольцевые элементы арматуры включают крайние элементы 8 и установленные между ними тарели 9, разделенные между собой и отделенные от крайних элементов 8 с одинаковыми по величине зазорами при помощи фиксаторов 10 элементов арматуры, выполненных в виде набора плоских секторов, равномерно расположенных по периметру формующего блока.

Один из крайних элементов 8 арматуры скреплен с верхним формообразующим кольцом 6 винтами 11, а второй крайний элемент 8 скреплен с нижним формообразующим кольцом 7 винтами 12.

Верхнее формообразующее кольцо 6 и нижнее формообразующее кольцо 7 соединены между собой болтами 13.

Фиксаторы 10 элементов арматуры установлены в пазах, образованных между вертикально расположенными выступами 14, выполненными на поверхности нижнего формообразующего кольца 7.

При этом секторы фиксаторов 10 элементов арматуры взаимодействуют по внутреннему диаметру с кольцевыми тарелями 9 подвижного соединения.

В фиксаторах 10 элементов арматуры выполнены сквозные прорези 15 для прохода эластомера при формовании через выполненные в верхнем формообразующем кольце 6 литниковые каналы 16, сообщенные с литниковой системой 4, к зазорам между элементами арматуры 8, 9 подвижного соединения.

На внешние торцы крайних элементов 9 арматуры установлены металлические кольцевые прокладки 17 и 18, зафиксированные, соответственно, винтами 11 и 12, скрепляющими крайние элементы 8 арматуры с верхним формообразующим кольцом 6 и с нижним формообразующим кольцом 7.

В формообразующих кольцах 6 и 7 открыты сквозные резьбовые отверстия, заглушенные при сборке формующего блока резьбовыми пробками 19 и 20.

Размещают собранный формующий блок в обойме 5 и производят окончательную сборку пресс-формы.

При изготовлении подвижного соединения помещают эластомер 2 в загрузочную камеру 1, устанавливают пуансон 3 и при помощи него запрессовывают эластомер 2 через литниковую систему 4, сообщенную с литниковыми каналами 16, в зазоры 21 между элементами арматуры подвижного соединения.

Разборка формующего блока пресс-формы после изготовления подвижного соединения осуществляется следующим образом.

Разъединяют верхнее формообразующее кольцо 6 и нижнее формообразующее кольцо 7, удаляя болты 13.

Выкручивают винты 11, отсоединяя металлическую кольцевую прокладку 17 и верхнее формообразующее кольцо 6 от опорного кольца 8.

Выкручивают резьбовые пробки 19, вворачивают в резьбовые отверстия отжимные болты 22 до упора в металлическую кольцевую прокладку 17, отсоединяют верхнее формообразующее кольцо 6 формующего блока от опорного кольца 8 подвижного соединения и снимают верхнее формообразующее кольцо 6.

Удаляют металлическую кольцевую прокладку 17 и устанавливают на торец верхнего элемента арматуры (верхнего опорного кольца 8) подвижного соединения защитное кольцо 23, которым снабжен формующий блок пресс-формы.

Кольцо 23 выполнено Г-образного сечения, внутренний диаметр, высота и ширина которого соответствуют наружному диаметру, высоте и ширине крайних элементов арматуры (опорных колец 8).

Вставляют инструмент 24 в прорезь 15 одного из секторов фиксаторов 10 элементов арматуры, зацепляют за край прорези 15 и, используя инструмент 24 в качестве рычага, опертого на кольцо 23, поочередно выводят из пазов нижнего формообразующего кольца 7 секторы фиксаторов 10 элементов арматуры.

После извлечения из подвижного соединения всех фиксаторов 10 элементов арматуры, снимают кольцо 23, выкручивают винты 12, отсоединяя металлическую кольцевую прокладку 18 и нижнее формообразующее кольцо 7 от опорного кольца 8.

Выкручивают резьбовые пробки 20, вворачивают в резьбовые отверстия отжимные болты 22 до упора в металлическую кольцевую прокладку 18, отсоединяют нижнее формообразующее кольцо 7 формующего блока от опорного кольца 8 подвижного соединения и снимают нижнее формообразующее кольцо 6.

Удаляют металлическую кольцевую прокладку 18 и производят осмотр изготовленного подвижного соединения на соответствие требованиям технических условий.

Практическое применение подтвердило высокую технологичность процесса разборки формующего блока пресс-формы.

В пресс-форме с предлагаемым формующим блоком, при разборке которого исключается возможность повреждения изделия, на предприятии качественно изготавливается ряд крупногабаритных подвижных соединений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ ФОРМУЮЩЕГО БЛОКА ПРЕСС-ФОРМЫ ДЛЯ ИЗГОТОВЛЕНИЯ ПОДВИЖНОГО СОЕДИНЕНИЯ | 2012 |

|

RU2515844C1 |

| СПОСОБ КОНТРОЛЬНОЙ СБОРКИ ПРЕСС-ФОРМЫ ДЛЯ ИЗГОТОВЛЕНИЯ ПОДВИЖНОГО СОЕДИНЕНИЯ И МАКЕТ ПАКЕТА ТАРЕЛЕЙ ПОДВИЖНОГО СОЕДИНЕНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2559490C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2469847C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2465134C1 |

| СПОСОБ СБОРКИ ФОРМУЮЩЕГО БЛОКА ПРЕСС-ФОРМЫ ДЛЯ ИЗГОТОВЛЕНИЯ ПОДВИЖНОГО СОЕДИНЕНИЯ | 2013 |

|

RU2537605C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ СТАТОРА ОДНОВИНТОВОГО НАСОСА | 2012 |

|

RU2509648C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2195398C2 |

| СПОСОБ ОБСЛУЖИВАНИЯ ПРЕСС-ФОРМЫ ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2537606C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2302944C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОБРАЗЦОВ ПРИ ИЗГОТОВЛЕНИИ ПОДВИЖНОГО СОЕДИНЕНИЯ | 2013 |

|

RU2537592C1 |

Изобретение относится к области машиностроения, в частности к технологии изготовления подвижных соединений в пресс-форме, и может быть использовано при изготовлении армированных амортизаторов и резино-металлических элементов. Формующий блок пресс-формы для изготовления подвижного соединения, состоящего из чередующихся между собой кольцевых элементов арматуры и слоев эластомера, содержит формообразующие кольца, скрепляемые с крайними элементами арматуры подвижного соединения, и фиксаторы элементов арматуры. При этом формующий блок снабжен металлическими кольцевыми прокладками, устанавливаемыми при сборке формующего блока на внешние торцы крайних элементов арматуры, отжимными болтами, вворачиваемыми при разборке формующего блока в открытые в формообразующих кольцах сквозные резьбовые отверстия до упора в металлические кольцевые прокладки, и кольцом Г-образного сечения, устанавливаемым перед извлечением фиксаторов элементов арматуры на один из крайних элементов арматуры подвижного соединения после снятия с него формообразующего кольца и удаления металлической кольцевой прокладки. В пресс-форме с формующим блоком по изобретению, при разборке которого исключается возможность повреждения изделия, изготавливается ряд крупногабаритных подвижных соединений качественно. 7 ил.

Формующий блок пресс-формы для изготовления подвижного соединения, состоящего из чередующихся между собой кольцевых элементов арматуры и слоев эластомера, содержащий формообразующие кольца, скрепляемые с крайними элементами арматуры подвижного соединения, и фиксаторы элементов арматуры, отличающийся тем, что он снабжен металлическими кольцевыми прокладками, устанавливаемыми при сборке формующего блока на внешние торцы крайних элементов арматуры, отжимными болтами, вворачиваемыми при разборке формующего блока в открытые в формообразующих кольцах сквозные резьбовые отверстия до упора в металлические кольцевые прокладки, и кольцом Г-образного сечения, устанавливаемым, перед извлечением фиксаторов элементов арматуры, на один из крайних элементов арматуры подвижного соединения после снятия с него формообразующего кольца и удаления металлической кольцевой прокладки.

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2302944C2 |

| Г.О.Татевосьян, Прессовщик пластмасс, Профтехиздат, Москва, 1961, с.161-188 | |||

| ДАВИД О.КАЗМЕР, Разработка и конструирование литьевых форм, Санкт-Петербург, Профессия, 2011, с.374-381 | |||

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЕВОГО ПРЕССОВАНИЯ | 2007 |

|

RU2351472C1 |

| Выносная опора грузоподъемной машины | 1975 |

|

SU633793A1 |

| ГИБКИЙ ШАРНИР | 2002 |

|

RU2231693C1 |

| Устройство для контроля жесткости упругих элементов | 1971 |

|

SU499513A1 |

| П.А.АФАНАСЬЕВ, Применение пластических | |||

Авторы

Даты

2015-06-27—Публикация

2013-12-24—Подача