Изобретение относится к области машиностроения, в частности к технологии изготовления армированных резинотехнических изделий путем вулканизации в пресс-форме, и может быть применено для изготовления эластичных опорных шарниров (ЭОШ) сопловых блоков ракетных двигателей на твердом топливе (РДТТ).

Известны пресс-формы для изготовления резинотехнических изделий, включающие загрузочную камеру и формующий блок (см., например, И.М.Буланов, В.В.Воробей. Технология ракетных и аэрокосмических конструкций из композиционных материалов. - М.: Издательство МГТУ им. Н.Э.Баумана, 1998 г. - стр.156-159, 165-167).

Кроме того, известны пресс-формы для изготовления армированных резинотехнических изделий с этажно расположенными элементами арматуры и слоями эластомера, включающие верхнюю и нижнюю полуформы, верхнее и нижнее формообразующие кольца, фиксаторы элементов арматуры (см., например, патенты РФ №№2113998 и 2351472).

В этих пресс-формах затруднен контроль величины зазоров между элементами арматуры.

Известна также пресс-форма для изготовления армированных резинотехнических изделий с этажно расположенными элементами арматуры (включающими опорные кольца и размещенные между ними тарели) и слоями эластомера, содержащая верхнюю и нижнюю полуформы, верхнее и нижнее формообразующие кольца, фиксаторы элементов арматуры (патент РФ №2302944), наиболее близкий аналог.

В этой пресс-форме после сборки возможно с помощью измерительного инструмента контролировать величины зазоров между элементами арматуры (как между опорными кольцами и расположенными около них тарелями, так и между остальными тарелями).

Однако в известной пресс-форме произведенная при установке фиксаторов элементов арматуры в заданном положении выставка величин зазоров между опорными кольцами и крайними тарелями обеспечивается только конструктивными размерами элементов пресс-формы, в основном верхнего и нижнего формообразующих колец, являющихся базовыми деталями, при этом положение крайних тарелей относительно опорных колец дополнительно не регулируется.

При отклонении величин зазоров от конструктивно заданных пресс-форма разбирается и после устранения причин отклонения производится повторная сборка, которая для достижения требуемого результата может повторяться многократно, что повышает трудоемкость процесса подготовки пресс-формы к формованию изделия.

Кроме того, наличие разбросов толщин в пределах допуска опорных колец, тарелей и элементов самой пресс-формы, что неизбежно для любой конструкции пресс-формы, приводит к возможности перемещения опорных колец относительно крайних тарелей под действием давления эластомера в процессе формования, с увеличением зазоров, а это недопустимо для таких ответственных изделий, как крупногабаритные ЭОШ сопловых блоков РДТТ, к техническим характеристикам которых предъявляются повышенные требования.

Указанные недостатки приводят к снижению качества изготовления армированных резинотехнических изделий с размещенными между опорными кольцами тарелями и слоями эластомера в известной пресс-форме.

Технической задачей данного изобретения является повышение качества изготовления армированных резинотехнических изделий с размещенными между опорными кольцами тарелями и слоями эластомера за счет повышения точности выставки одинаковых по величине зазоров между опорными кольцами и крайними тарелями перед запрессовкой в зазоры эластомера.

Технический результат достигается тем, что пресс-форма для изготовления армированных резинотехнических изделий с размещенными между опорными кольцами тарелями и слоями эластомера, содержащая верхнюю и нижнюю полуформы, верхнее и нижнее формообразующие кольца, фиксаторы элементов арматуры, снабжена винтами, вворачиваемыми в открытые в одном из формообразующих колец сквозные резьбовые отверстия до упора с заданным усилием в опорное кольцо, и набором устанавливаемых при сборке пресс-формы между опорным и формообразующим кольцами пластин, суммарная толщина которых равна величине перемещения опорного кольца относительно формообразующего кольца, определяемой в результате поджатия опорного кольца винтами при предварительной сборке пресс-формы.

Наличие винтов, вворачиваемых в открытые в одном из формообразующих колец сквозные резьбовые отверстия до упора с заданным усилием в прилегающее к этому формообразующему кольцу опорное кольцо изделия, позволяет при предварительной сборке пресс-формы выбрать зазоры между опорными кольцами изделия и верхним и нижним формообразующими кольцами пресс-формы, обусловленные наличием разбросов толщин, в пределах допуска, опорных колец, тарелей и элементов самой пресс-формы.

При этом определение величины перемещения одного из опорных колец относительно примыкающего к нему формообразующего кольца, в результате выборки зазоров при поджатии опорного кольца винтами, позволяет вычислить суммарную толщину пластин, которые необходимо установить между опорным кольцом и крайним элементом арматуры, для компенсации образующегося зазора, при окончательной сборке пресс-формы.

Снабжение пресс-формы набором устанавливаемых при сборке пресс-формы между опорным и формообразующим кольцами пластин, суммарная толщина которых равна величине перемещения опорного кольца относительно формообразующего кольца при поджатии опорного кольца винтами, позволяет обеспечить необходимую жесткость пакета из опорных колец и тарелей в процессе формования эластомера, при сохранении требуемой величины зазоров, как между опорными кольцами и крайними тарелями, так и между остальными тарелями.

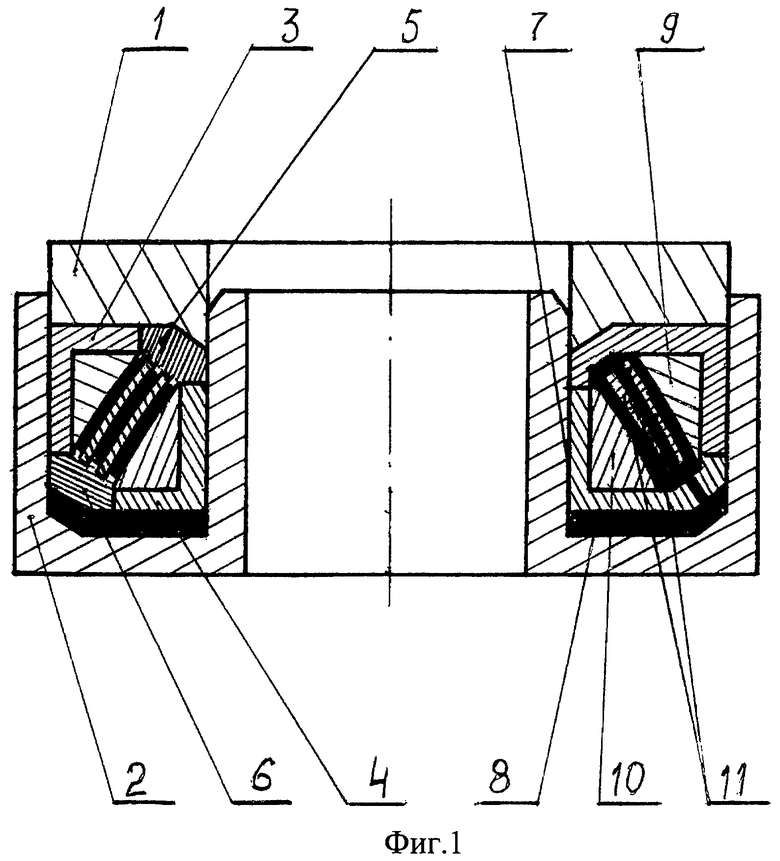

На фиг.1 приведена компоновочная схема пресс-формы.

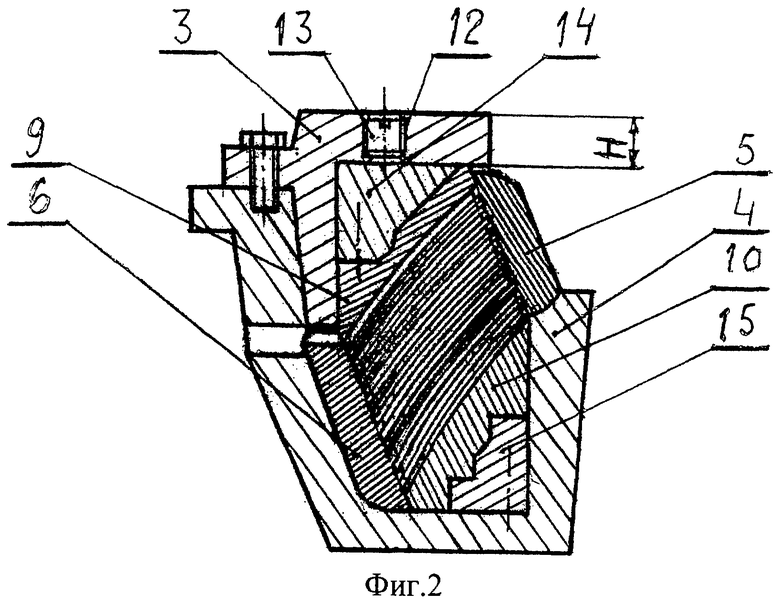

На фиг.2 приведена конструкция формующего блока пресс-формы.

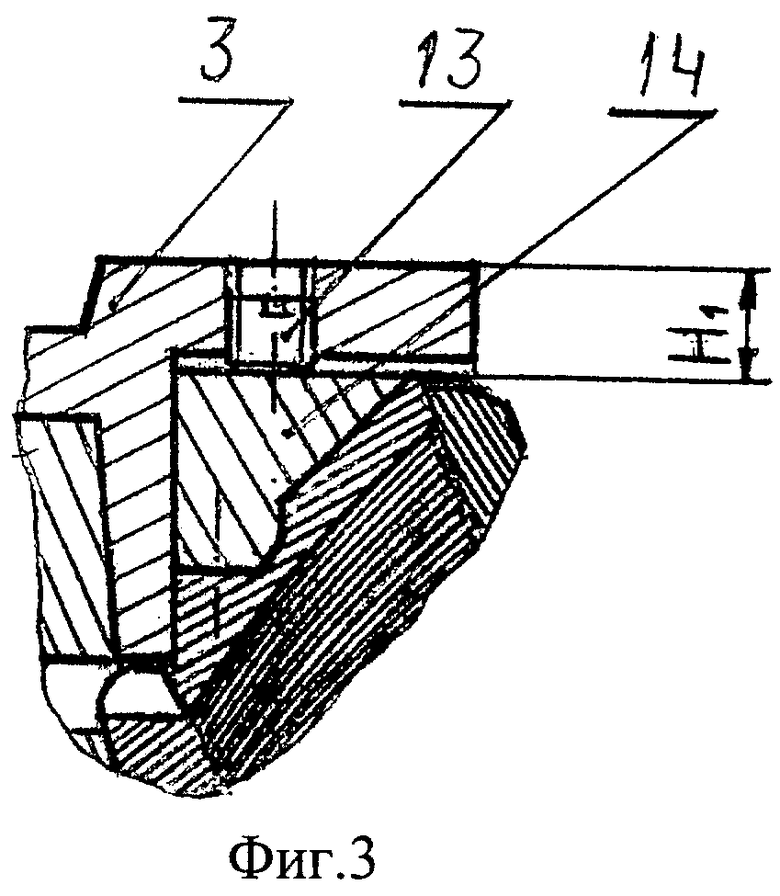

На фиг.3 приведена конструкция формующего блока пресс-формы с поджатым опорным кольцом.

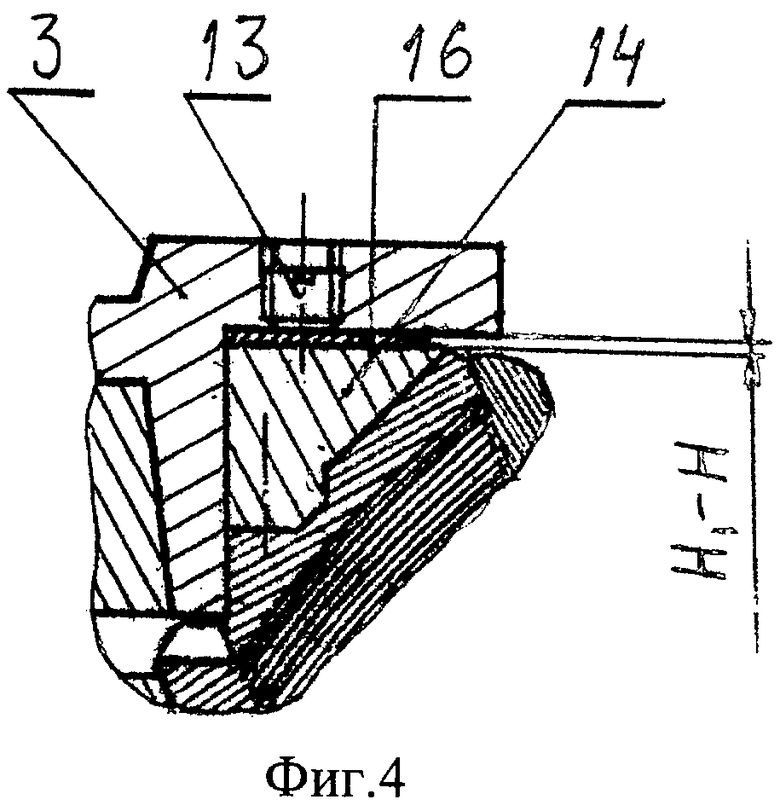

На фиг.4 приведена конструкция формующего блока пресс-формы с установленным набором пластин.

Пресс-форма для изготовления армированных резинотехнических изделий содержит верхнюю полуформу 1, нижнюю полуформу 2 и формующий блок, включающий верхнее формообразующее кольцо 3, нижнее формообразующее кольцо 4 и фиксаторы 5 и 6 элементов арматуры изделия.

В нижней полуформе 2 выполнена кольцевая загрузочная камера 7, из которой эластомер 8 запрессовывается между элементами арматуры изделия, включающими опорные кольца 9, 10 и тарели 11.

В верхнем формообразующем кольце 3 выполнены четыре, равномерно расположенные по окружности, сквозные резьбовые отверстия 12, в которые вворачиваются винты 13.

Подготовка пресс-формы к работе осуществляется следующим образом.

Предварительно собирают формующий блок из верхнего формообразующего кольца 3, нижнего формообразующего кольца 4, с установленными в них опорными кольцами 9, 10, скрепленными с промежуточными кольцами 14, 15, и тарелями 11, зазоры между которыми выставляют при помощи фиксаторов 5 и 6 элементов арматуры.

Замеряют расстояние Н от наружной поверхности промежуточного кольца 14 верхнего формообразующего кольца 3 до наружной поверхности опорного кольца 9.

Устанавливают винты 13 в отверстия 12 и поджимают промежуточное кольцо 14 в диаметрально противоположных местах, закручивая винты 13 моментом 0,5 кгс·м.

Замеряют расстояние H1 от наружной поверхности верхнего формообразующего кольца 3 до наружной поверхности промежуточного кольца 14.

Для проведения измерений используют дополнительные четыре отверстия (не показаны), открытые рядом с отверстиями 12.

Определяют величину (H1-H) перемещения опорного кольца 9 относительно формообразующего кольца 3 в результате поджатия опорного 9 кольца винтами 13.

Разбирают формующий блок.

Укладывают на промежуточное кольцо 14 набор пластин 16, выполненных в виде секторов требуемой суммарной толщины (H1-Н), и скрепляют кольцо 14 с верхним формообразующим кольцом 3.

Производят окончательную сборку формующего блока пресс-формы.

Работа пресс-формы осуществляется следующим образом.

В загрузочную камеру 7 помещают эластомер 8, присоединяют формующий блок к верхней полуформе 1 и перемещают вдоль стенок загрузочной камеры 7, в результате чего эластомер 8 запрессовывается в зазоры арматуры изделия.

При этом установка пластин обеспечивает при запрессовке эластомера необходимую жесткость набора элементов арматуры изделия в радиальном направлении.

На предприятии разработан ряд пресс-форм предлагаемой конструкции, в которых изготовляются высококачественные ЭОШ сопловых блоков различных габаритов, при обеспечении требуемой технологичности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2469847C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2469846C1 |

| ФОРМИРУЮЩИЙ БЛОК ПРЕСС-ФОРМЫ ДЛЯ ИЗГОТОВЛЕНИЯ ПОДВИЖНОГО СОЕДИНЕНИЯ | 2013 |

|

RU2554627C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2302944C2 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2195398C2 |

| СПОСОБ ПОДГОТОВКИ К РАБОТЕ ПРЕСС-ФОРМЫ ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2010 |

|

RU2438869C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБРАЗЦОВ ПРИ ИЗГОТОВЛЕНИИ ПОДВИЖНОГО СОЕДИНЕНИЯ | 2013 |

|

RU2537592C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2457943C1 |

| СПОСОБ ОБСЛУЖИВАНИЯ ПРЕСС-ФОРМЫ ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2537606C1 |

| СПОСОБ СБОРКИ ФОРМУЮЩЕГО БЛОКА ПРЕСС-ФОРМЫ ДЛЯ ИЗГОТОВЛЕНИЯ ПОДВИЖНОГО СОЕДИНЕНИЯ | 2012 |

|

RU2515844C1 |

Изобретение относится к технологии изготовления армированных резинотехнических изделий путем вулканизации в пресс-форме и может быть применено для изготовления эластичных опорных шарниров (ЭОШ) сопловых блоков ракетных двигателей на твердом топливе (РДТТ). Техническим результатом заявленного изобретения является повышение качества изготовления армированных резинотехнических изделий. Технический результат достигается в пресс-форме для изготовления армированных резинотехнических изделий с размещенными между опорными кольцами тарелями и слоями эластомера. Пресс-форма содержит верхнюю и нижнюю полуформы, верхнее и нижнее формообразующие кольца и фиксаторы элементов арматуры. При этом она снабжена винтами, вворачиваемыми в открытые в одном из формообразующих колец сквозные резьбовые отверстия до упора с заданным усилием в опорное кольцо, и набором устанавливаемых при сборке пресс-формы между опорным и формообразующим кольцами пластин. Суммарная толщина пластин равна величине перемещения опорного кольца относительно формообразующего кольца, определяемой в результате поджатая опорного кольца винтами при предварительной сборке пресс-формы. 4 ил.

Пресс-форма для изготовления армированных резинотехнических изделий с размещенными между опорными кольцами тарелями и слоями эластомера, содержащая верхнюю и нижнюю полуформы, верхнее и нижнее формообразующие кольца, фиксаторы элементов арматуры, отличающаяся тем, что она снабжена винтами, вворачиваемыми в открытые в одном из формообразующих колец сквозные резьбовые отверстия до упора с заданным усилием в опорное кольцо, и набором устанавливаемых при сборке пресс-формы между опорным и формообразующим кольцами пластин, суммарная толщина которых равна величине перемещения опорного кольца относительно формообразующего кольца, определяемой в результате поджатия опорного кольца винтами при предварительной сборке пресс-формы.

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2302944C2 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2113998C1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЕВОГО ПРЕССОВАНИЯ | 2007 |

|

RU2351472C1 |

| JP 60094321 А, 27.05.1985 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНЫХ КОЛЕЦ | 1991 |

|

RU2031791C1 |

| Способ изготовления резиноармированных изделий типа тел вращения | 1983 |

|

SU1225790A1 |

| US 20100108920 А1, 06.05.2010. | |||

Авторы

Даты

2012-10-27—Публикация

2011-08-03—Подача