Изобретение предназначено для использования в химической, атомной промышленности, в частности для загрузки крупногабаритных урановых изделий (слитков) в аппарат растворитель.

При загрузке слитков в аппарат растворителя необходимо обеспечить выполнение требований ядерной безопасности в условиях ограниченного пространства и ионизирующего излучения.

Из уровня техники известен способ кантования длинномерных грузов больших масс, имеющих различные и значительные по величине эксцентриситеты центров масс относительно оси кантования (патент РФ 2392216, МПК B66C 1/28, B66F 19/00, опубл. 20.06.2010). Способ позволяет уменьшить до нулевого значения эксцентриситеты путем применения кантователя с узлами кантования в виде поворотных в вертикальной плоскости планшайб с закрепленными на них ползунами, перемещаемыми к (от) оси кантования и взаимодействующими с узлами кантуемых грузов.

Однако данный способ не обеспечивает выгрузку груза без участия человека, непосредственно слесарным инструментом отсоединяющим груз от привода механизма кантования. К тому же применяемое в данном способе устройство может быть использовано только для грузов, имеющих в конструкции отверстия, с помощью которых груз присоединяется к планшайбам кантователя. Данное устройство нерационально использовать в условиях ионизирующего излучения, так как электропривод с редуктором практически невозможно дезактивировать, и при превышении накопленной дозы их необходимо демонтировать, разобрать, дезактивировать и отправить на переплавку. Кантователь имеет большие габариты, что делает невозможным его использование в условиях ограниченного пространства аппарата.

Известен способ перемещения груза с помощью поддона и устройства для захвата поддонов, содержащего распорную раму, грузовые канаты, пары поддерживающих тросов и траверсы (а.с. СССР №1409569, МПК B66C 1/26, опубл. 15.07.1988). Распорная рама выполнена из двух шарнирно соединенных в вертикальной плоскости частей, на верхней поверхности одной из которых установлен ограничитель поворота. Также устройство снабжено двуплечими рычагами, позволяющими удерживать траверсы в пазах поддона при подъеме груза, установленного на поддон, и автоматически освобождать груз, оставляя его на поддоне, при установке груза на землю.

Недостатками данного способа являются:

- невозможно выгрузить изделие, освободить поддон и извлечь его из аппарата растворителя;

- поддон при использовании данного способа будет растворяться вместе с грузом, недопустимо влияя на качество конечного продукта и производительность процесса, занимая полезный объем аппарата растворителя.

Из описания к авторскому свидетельству СССР №1184788, МПК B66C 1/26, опубликованному 15.10.1985, известен способ перемещения груза, выбранный за прототип. Согласно данному способу для подъема и разгрузки тары используется устройство, содержащее удерживающие и раскрывающие пары стропов и механизм автоматического освобождения раскрывающих стропов, снабженный двурогим крюком, направляющей, на которой подвижно установлен сбрасыватель. В нижней части сбрасывателя шарнирно установлен поворотный кулачок. Способ осуществляют следующим образом. Устройство навешивают на крюк грузозахватного механизма, захваты заводят в петли тары. Рукоятку поворотного кулачка поднимают верх, фиксируя сбрасыватель в промежуточном положении. При этом петли стропов заводят в зевы двурогого крюка, предварительно отжав замки. Тару поднимают, при этом стропы, натягиваясь, перемещают сбрасыватель на величину, достаточную для освобождения поворотного кулачка. Для разгрузки тару опускают, при этом стропы ослабляются, сбрасыватель открывает зевы двурого крюка, раскрывающие стропы падают и зависают на дополнительных тросиках. Тару поднимают, стропы, натягиваясь, опрокидывают ее, происходит разгрузка. Разгруженная тара возвращается под загрузку.

Недостатками данного способа являются:

- при небольшом ослаблении тросов (случайное задевание препятствий в условиях ограниченного пространства) происходит автоматическое скидывание, через предохранительные замки, петель стропов и разгрузка, что недопустимо при транспортировании ядерноопасных материалов;

- необходимость надевать перед каждой загрузкой вручную на двурогий крюк две скинутые петли стропов;

- необходимость использования подкладок для загрузки изделия в тару и невозможность их последующего удаления.

Задачей изобретения является разработка способа загрузки слитков в аппарат растворитель, позволяющего уменьшить трудоемкость погрузки на тару и центрирования крупногабаритных урановых изделий (слитков), обеспечивающего приведение грузоподъемного устройства в разгрузочное и исходное положения в условиях ограниченного пространства и ионизирующего излучения, исключающего случайную автоматическую разгрузку и оставление тары в аппарате.

Поставленная задача решается тем, что в способе подъема и разгрузки несущей тары, включающем навешивание захватного устройства на крюк грузоподъемного механизма, загрузку тары, крепление удерживающих и раскрывающих пар стропов захватного устройства к таре, перемещение тары, разгрузку тары, полуцилиндрическую тару с отверстиями, выполненными по образующей тары относительно центров друг друга, предварительно устанавливают на опору со штифтами для центрирования изделия и освобождения от тросовых удавок, крепление удерживающих и раскрывающих пар стропов захватного устройства, имеющего траверсу, к таре осуществляют посредством цапф, установленных на боковых стенках тары и снабженных пазами с расположенными в них подпружиненными фиксирующими собачками, выгрузку изделия из тары осуществляют переключением положений натяжения стропов. Причем расстояние между верхним и нижним положениями натяжения стропов выбирают равным расстоянию между цапфами тары.

Переключение положений натяжения стропов осуществляют посредством быстросъемных пальцев или с помощью механизмов автоматического освобождения раскрывающего стропа, каждый из которых содержит палец с ручкой-противовесом, шарнирно соединенный с гидроцилиндрами, закрепленными на боковых щеках траверсы, каждая из которых имеет цилиндрическое отверстие, переходящее в паз, причем палец выполнен с возможностью вращения в отверстии и перемещения в пазу.

Осуществление заявляемого способа поясняется с помощью следующих рисунков:

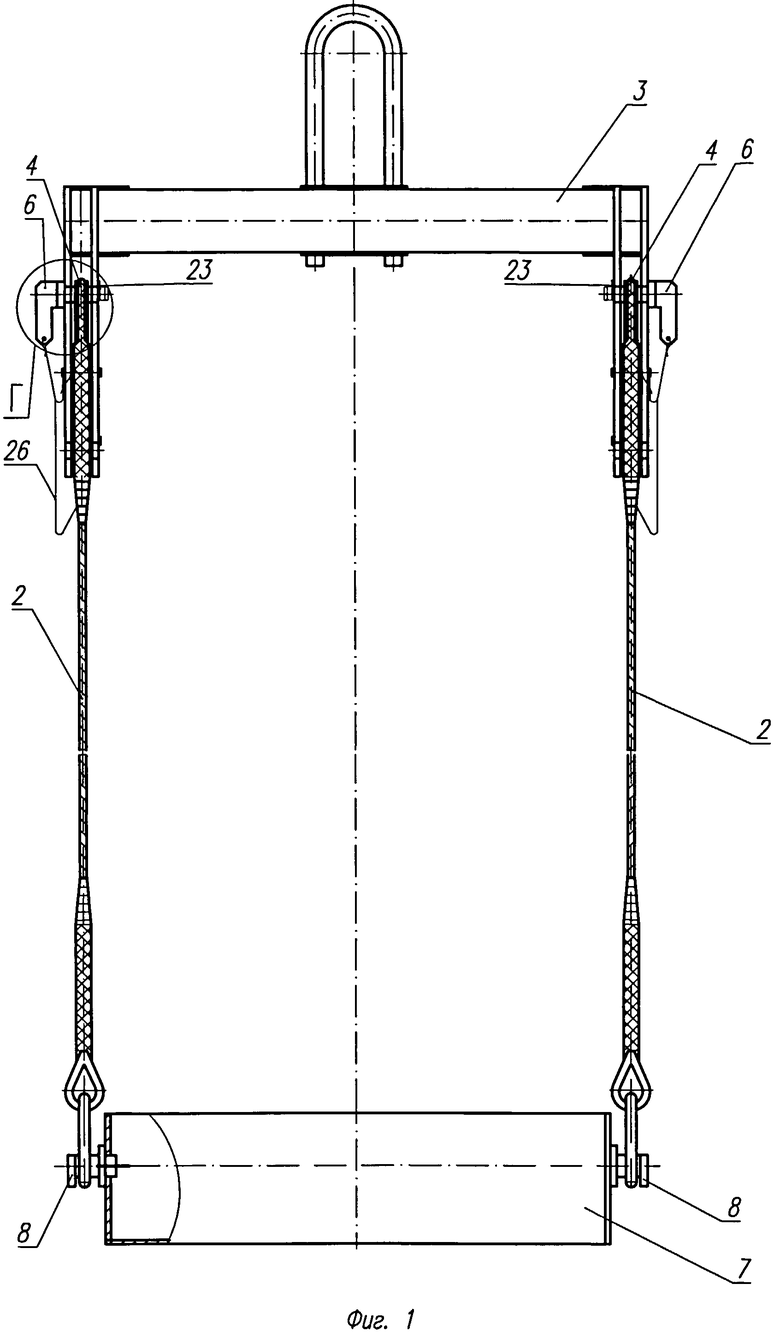

фиг.1 - захватное устройство с использованием быстросъемных пальцев, вид спереди;

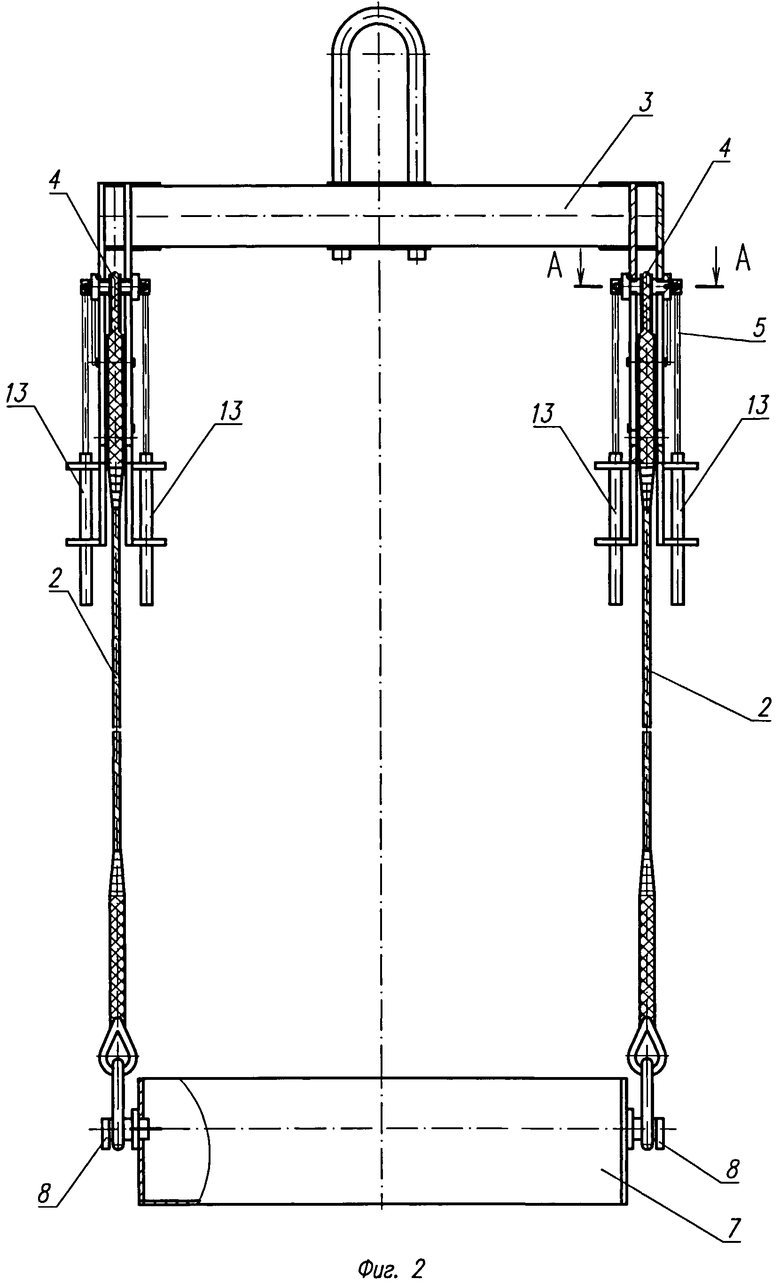

фиг.2 - захватное устройство с использованием механизмов автоматического освобождения раскрывающего стропа, вид спереди;

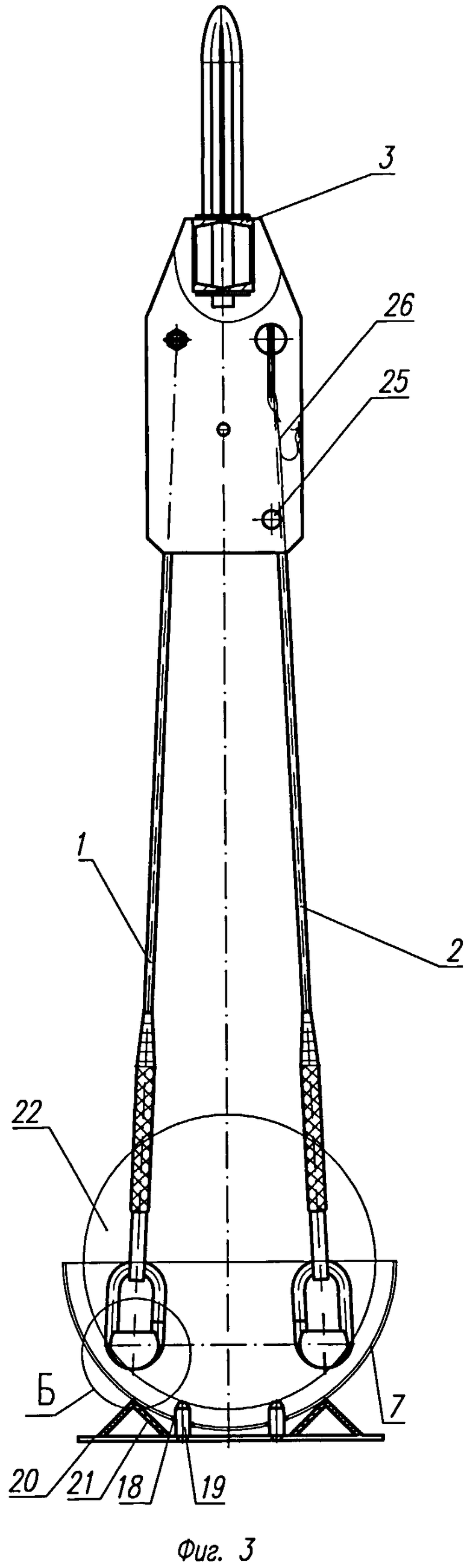

фиг.3 - захватное устройство на опоре с изделием (слитком) и быстросъемными пальцами в верхнем положении, вид сбоку;

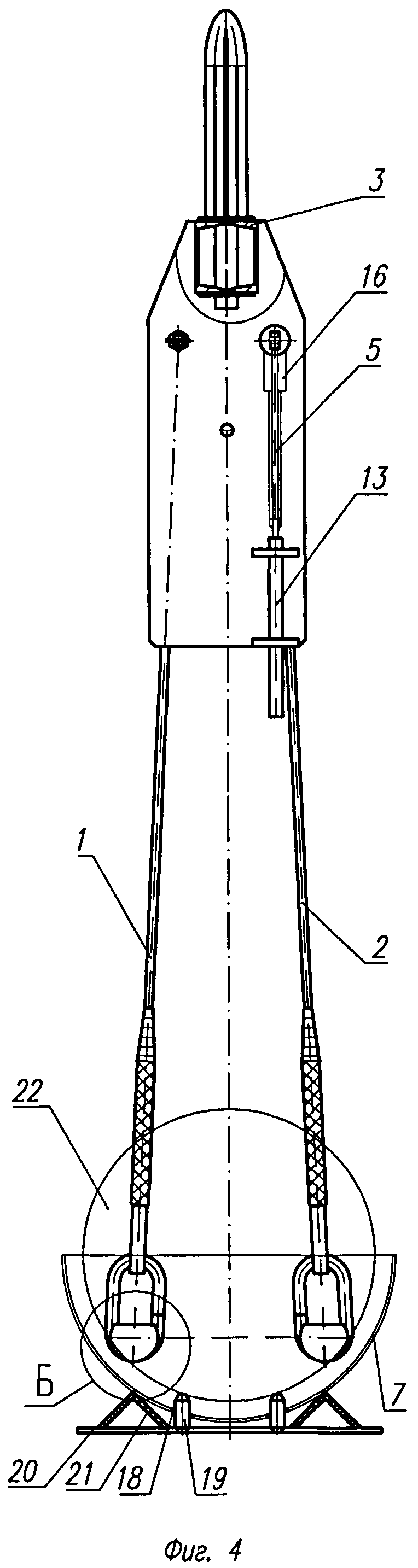

фиг.4 - захватное устройство на опоре с изделием (слитком) и механизмами автоматического освобождения раскрывающего стропа в верхнем положении, вид сбоку;

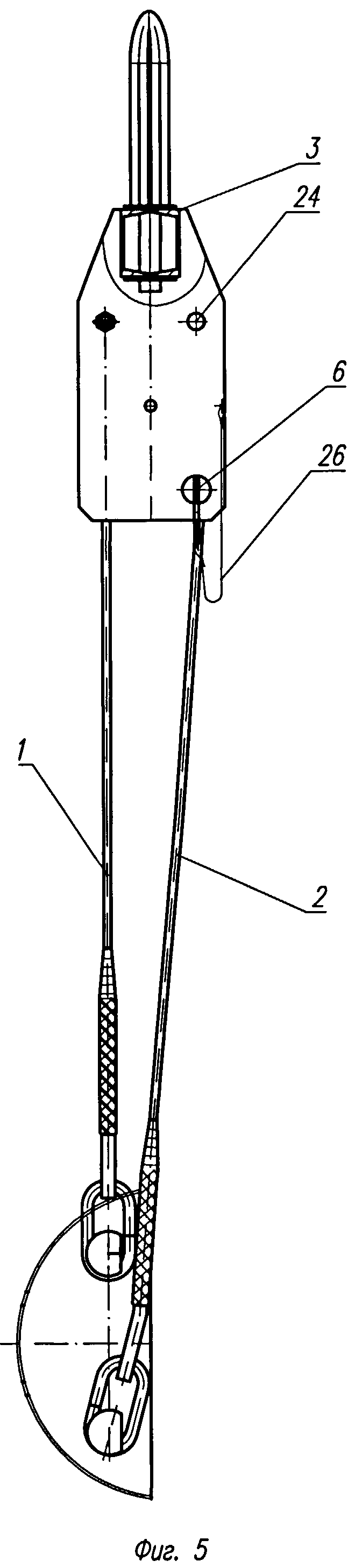

фиг.5 - захватное устройство с быстросъемными пальцами в нижнем положении и разгруженной тарой;

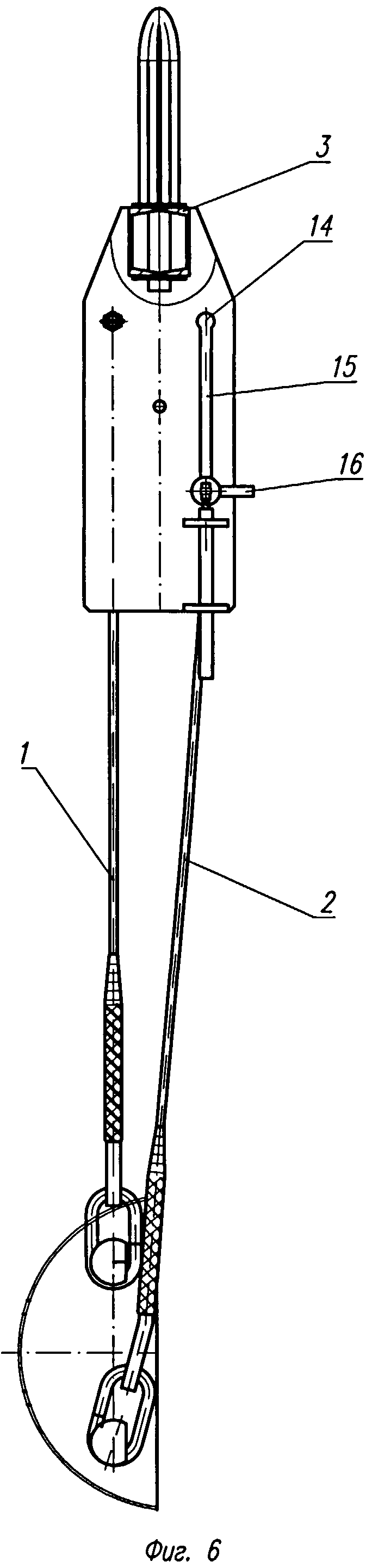

фиг.6 - захватное устройство с механизмами автоматического освобождения раскрывающего стропа в нижнем положении и разгруженной тарой;

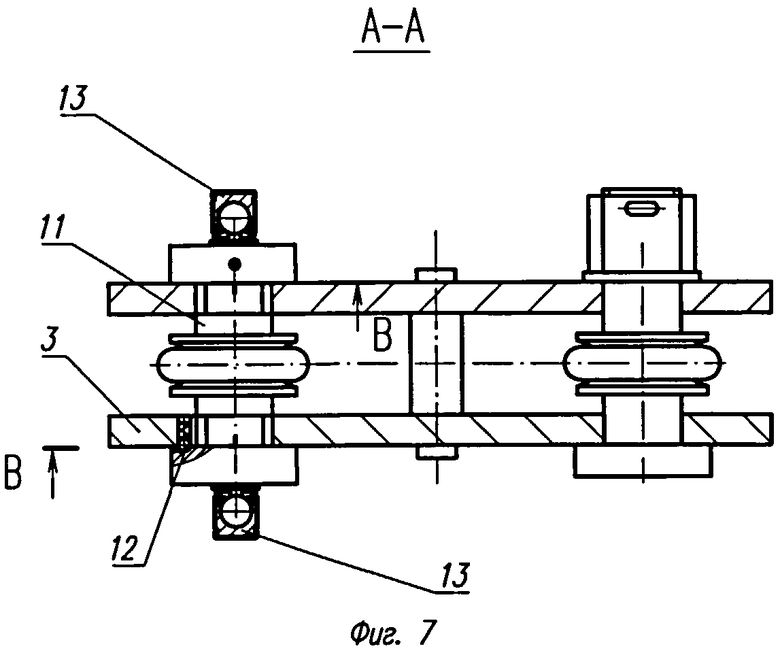

фиг.7 - разрез А-А фигуры 2, механизм автоматического освобождения раскрывающего стропа;

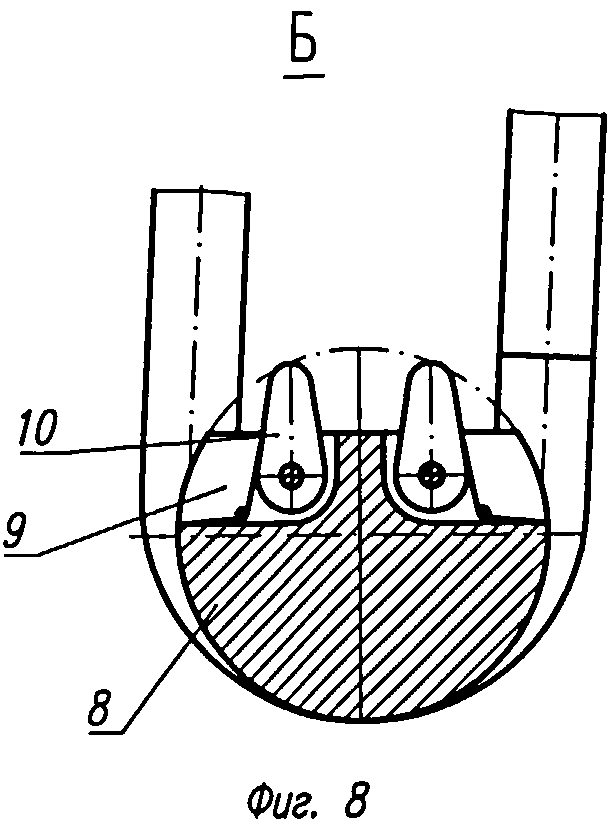

фиг.8 - выноска Б фигуры 3, подпружиненные фиксирующие собачки в пазах цапфы;

фиг.9 - разрез В-В фигуры 7, механизм автоматического освобождения раскрывающего стропа (расположение пальца с лысками, пазом на торце, ручки-противовеса и шарика на щеке траверсы);

фиг.10 - выноска Г фиг.1, быстросъемный палец в положении извлечения (повернут на 180 градусов).

Для осуществления способа используют захватное устройство, содержащее удерживающие 1 и раскрывающие 2 пары стропов, первые из которых соединены непосредственно с боковыми щеками траверсы 3 (см. фиг.3, 4), вторые - с помощью петель 4 через механизмы автоматического освобождения 5 (см. фиг.2) раскрывающего стропа (или посредством быстросъемных пальцев 6 (см. фиг.1)), полуцилиндрическую тару 7, боковые стенки которой имеют цапфы 8 для крепления колец стропов 1, 2, снабженные пазами 9 (см. фиг.8) с расположенными в них подпружиненными фиксирующими собачками 10.

Механизм автоматического освобождения 5 (см. фиг.7) каждого раскрывающего стропа содержит палец 11 и подпружиненный шарик 12. Палец 11 шарнирно соединен с гидроцилиндрами 13, закрепленными на боковых щеках траверсы 3, каждая из которых имеет цилиндрическое отверстие 14 (см. фиг.6), переходящее в паз 15. Подпружиненный шарик 12 (см. фиг.7) расположен в щеке траверсы 3 и взаимодействует с торцовой поверхностью пальца 11.

На рабочей цилиндрической поверхности пальца 11 выполнены лыски, перпендикулярно которым прикреплена ручка-противовес 16 (см. фиг.6, 9), а на внутренней торцовой поверхности пальца 11 расположено конусное углубление с пазом 17, ось которого перпендикулярна оси ручки-противовеса 16. Диаметр пальца 11 соответствует внутреннему диаметру отверстия 14, а охватываемый размер лысок пальца 11 равен внутреннему размеру паза 15. Расстояние между осью отверстия 14 (верхнее положение натяжения стропов) и нижней осью паза 15 (нижнее положение натяжения стропов) равно расстоянию между цапфами 8 тары 7.

Способ осуществляется следующим образом.

Полуцилиндрическую тару 7 (см. фиг.3, 4) отверстиями 18, выполненными по образующей тары относительно центров друг друга, устанавливают на штифты 19 опоры 20 до соприкосновения с уголками 21, установленными на опоре 20 по касательной к образующей поверхности тары 7 и охватывающими 1/3 ее поверхности. Высоту штифтов 19 выбирают таким образом, чтобы расстояние между загружаемым слитком 22 и внутренней поверхностью тары 7 превышало диаметр троса удавок (не показаны) для перемещения слитка и загрузки его в тару. Слиток 22 при помощи тросовых удавок устанавливают в тару 7 и центрируют штифтами 19. Тросовые удавки ослабляют и снимают со слитка 22. Траверсу 3 навешивают на крюк крана.

В случае использования для переключения положений натяжения стропов быстросъемных пальцев (см. фиг.3, 5, 10) способ осуществляют следующим образом для обоих пальцев. После опускания тары 7 в аппарат растворителя быстросъемный палец 6 поворачивают на 180 градусов, освобождая его от действия стопорной пластины 23, вынимают из отверстия 24 верхнего положения натяжения стропов. Удерживая раскрывающий строп 2, перемещают его вниз, совмещая петлю 4 раскрывающего стропа 2 с отверстием 25 нижнего положения натяжения стропов. Расстояние между осью отверстия 24 (верхнее положение натяжения стропов) и осью отверстия 25 (нижнее положение натяжения стропов) равно расстоянию между цапфами 8 тары 7. Устанавливают в отверстие 25 до упора палец 6 и поворачивают его на 180 градусов, обеспечивая тем самым фиксацию пальца 6 стопорной пластиной 23. Происходит ослабление раскрывающего стропа 2 и разгрузка тары 7. Для предотвращения падения вниз пальца 6 и раскрывающего стропа 2 используют тросик 26, удерживающий их на щеке траверсы 3. Переместив петлю 4 раскрывающего стропа 2 вверх до совмещения с отверстием 24 верхнего положения натяжения стропов и переставив быстросъемный палец 6 в отверстие 24, при подъеме возвращают захватное устройство в исходное положение.

В случае использования для переключения положений натяжения стропов механизма автоматического освобождения раскрывающего стропа способ осуществляют следующим образом (см. фиг.4, 6, 9) для обоих раскрывающих стропов. Траверсу 3 навешивают на крюк крана, при этом палец 11 механизма автоматического освобождения 5 раскрывающего стропа находится в отверстии 14, лыски пальца 11 перпендикулярны оси паза 15, а ручка-противовес 16 направлена вниз параллельно оси паза 15. После опускания тары 7 в аппарат растворитель и ослабления петли 4 раскрывающего стропа 2 поворачивают ручку-противовес 16 вверх на 90 градусов. При этом подпружиненный шарик 12, расположенный в щеке траверсы 3, перемещается в конусное углубление торца пальца 11, направляя паз 17, лыски пальца 11 совмещаются с пазом 15, обеспечивая плавное опускание пальца 11 вниз по пазу 15. Происходит разгрузка тары 7 (см. фиг.6). После выгрузки слитка, сжатые штоки гидроцилиндров 13, плавно выдвигаясь, перемещают палец 11 по пазу 15 до выхода в отверстие 14, переводя тару 7 в исходное положение. Палец 11, попадая в отверстие 14, под действием силы тяжести ручки-противовеса 16 по инерции автоматически поворачивается на 90 градусов, принимая рабочее положение. Захватное устройство готово к загрузке. Причем использование для крепления удерживающих и раскрывающих пар стропов захватного устройства к таре цапф, снабженных пазами с расположенными в них подпружиненными фиксирующими собачками, предотвращает сход колец стропов с цапф тары в любом ее положении, исключая автоматическую разгрузку при случайном задевании препятствий в условиях ограниченного пространства. Для снятия колец стропов 1, 2 (например, для дезактивации тары) необходимо повернуть (утопить) собачки в пазы 9, после этого повернуть кольца стропов, совместив ось кольца с лыской цапфы 8, и снять кольцо с цапфы 8 тары 7.

Осуществление способа позволяет повысить эффективность погрузки в тару и центрирования крупногабаритных урановых изделий (слитков), обеспечивает плавную разгрузку без ударов и исключает автоматическую разгрузку тары при случайном задевании препятствий в условиях ограниченного пространства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАНТОВАНИЯ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ГРУЗОВ | 2020 |

|

RU2742665C1 |

| Захватное устройство для раскрывающейся тары | 1988 |

|

SU1654226A1 |

| ТРАВЕРСА | 1991 |

|

RU2026257C1 |

| ЗАХВАТНОЕ УСТРОЙСТВО | 1971 |

|

SU421612A1 |

| Крановый ковшовый захват | 1977 |

|

SU724428A1 |

| ТЯГА С ЗАПОРНЫМ УСТРОЙСТВОМ | 2003 |

|

RU2235671C1 |

| Захватное устройство для подъема и разгрузки тары | 1983 |

|

SU1184788A1 |

| Траверса для подъема грузов с цапфами | 1978 |

|

SU870333A1 |

| Устройство для разгрузки кюбеля | 1981 |

|

SU1013391A1 |

| Грузозахватное устройство | 1989 |

|

SU1669849A1 |

Изобретение относится к захватным устройствам. Для подъема и разгрузки несущей полуцилиндрической тары с отверстиями, выполненными по образующей тары относительно центров друг друга, ее устанавливают на опору со штифтами для центрирования изделия и освобождения от тросовых удавок, навешивают захватное устройство на крюк грузоподъемного механизма, крепят удерживающие и раскрывающие пары стропов захватного устройства к таре посредством цапф, установленных на боковых стенках тары и снабженных пазами с расположенными в них подпружиненными фиксирующими собачками, способ включает перемещение тары. Выгрузку изделия из тары осуществляют переключением положений натяжения стропов посредством быстросъемных пальцев или с помощью механизмов автоматического освобождения раскрывающего стропа, каждый из которых содержит палец с ручкой-противовесом, шарнирно соединенный с гидроцилиндрами, закрепленными на боковых щеках траверсы, каждая из которых имеет цилиндрическое отверстие, переходящее в паз. Палец выполнен с возможностью вращения в отверстии и перемещения в пазу. Достигается повышение эффективности погрузки в тару и центрирования крупногабаритных урановых изделий (слитков), обеспечение плавной разгрузки без ударов и исключение автоматической разгрузки тары при случайном задевании препятствий в условиях ограниченного пространства. 2 з.п. ф-лы, 10 ил.

1. Способ подъема и разгрузки несущей тары, включающий навешивание захватного устройства на крюк грузоподъемного механизма, загрузку тары, крепление удерживающих и раскрывающих пар стропов захватного устройства к таре, перемещение тары, разгрузку тары, отличающийся тем, что полуцилиндрическую тару с отверстиями, выполненными по образующей тары относительно центров друг друга, предварительно устанавливают на опору со штифтами, крепление к таре удерживающих и раскрывающих пар строп захватного устройства, имеющего траверсу, осуществляют посредством цапф, установленных на боковых стенках тары и снабженных пазами с расположенными в них подпружиненными фиксирующими собачками, выгрузку изделия из тары осуществляют переключением положений натяжения стропов, причем расстояние между верхним и нижним положениями натяжения стропов выбирают равным расстоянию между цапфами тары.

2. Способ по п.1, отличающийся тем, что переключение положений натяжения стропов осуществляют посредством быстросъемных пальцев.

3. Способ по п.1, отличающийся тем, что переключение положений натяжения стропов осуществляют с помощью механизмов автоматического освобождения раскрывающего стропа, каждый из которых содержит палец с ручкой-противовесом, шарнирно соединенный с гидроцилиндрами, закрепленными на боковых щеках траверсы, каждая из которых имеет цилиндрическое отверстие, переходящее в паз, причем палец выполнен с возможностью вращения в отверстии и перемещения в пазу.

| ТРАВЕРСА ДЛЯ ПОДЪЕМА И ТРАНСПОРТИРОВАНИЯ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ГРУЗОВ | 0 |

|

SU387916A1 |

| Способ и прибор для определения рационального состава минеральной смеси при изготовлении бетонов | 1948 |

|

SU80685A1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО | 0 |

|

SU178078A1 |

| WO 1984002329 A1, 21.06.1984 | |||

Авторы

Даты

2015-06-27—Публикация

2013-11-06—Подача