Область изобретения

Покрытые абразивные изделия заявляются совместно способами их изготовления. В частности, заявляются покрытые абразивные изделия с шаблонными покрытиями и способы их изготовления.

Предпосылки изобретения

Покрытые абразивные изделия могут, как правило, использоваться для операций очистки, шлифования и полирования как в коммерческой сфере, так и в промышленности. Этим операциям подвергаются самые разнообразные материалы основы, включая дерево, древесно-стружечные материалы, пластмассы, стекловолокно, мягкие металлы, эмалированные поверхности и окрашенные поверхности. Некоторые покрытые абразивы могут использоваться как во влажных, так и в сухих средах. Во влажных средах стандартные прикладные задачи включают в себя заполняющее шлифование, шпаклевочное шлифование, грунтовочное шлифование и лакокрасочное покрытие.

В основном, эти абразивные изделия представляют собой бумажную или полимерную основу, на которую приклеены абразивные частицы. Абразивные частицы могут приклеиваться с помощью одного или нескольких жестких или упругих связующих компонентов, удерживающих частицы на основе в процессе операции очистки. В процессе изготовления эти связующие компоненты часто используются в текучем состоянии для покрытия основы и частиц, с последующим затвердеванием для закрепления желаемой структуры и обеспечения готового абразивного изделия.

В стандартных структурах основа обладает наибольшей площадью, которая сначала покрывается «образующим» слоем. Затем абразивные частицы осаждаются на образующем слое так, что оказываются частично погруженными в него. После чего образующий слой подвергается затвердеванию (т.е. создаются перекрестные связи) для закрепления частиц. Затем поверх образующего слоя наносится второй слой, называемый «калибровочным», и абразивные частицы также затвердевают. Калибровочный слой дополнительно стабилизирует частицы, а также улучшает прочность и надежность абразивного изделия. В качестве варианта возможно добавление дополнительных слоев для модификации свойств покрытого абразивного изделия.

Покрытое абразивное изделие можно оценить, исходя из определенных показателей производительности. Во-первых, в таком абразивном изделии должно быть достигнуто желаемое сочетание абразивных и отделочных свойств - то есть, приемлемая эффективность в удалении материала с обрабатываемой заготовки вместе с приемлемой шероховатостью готовой поверхности. Во-вторых, следует избегать чрезмерной «нагрузки» абразивного изделия, или засорения, когда частицы сошлифованного материала застревают между абразивными частицами и снижают режущие свойства покрытого абразива. В-третьих, абразивное изделие должно быть одновременно гибким и стойким для длительного использования.

Сущность изобретения

Применение влажного абразива может обеспечить уникальные возможности. Абразивные листы могут пропитываться водой длительное время, порой дольше 24 часов. Особая проблема использования коммерческих абразивных изделий во влажной среде заключается в тенденции к скручиванию таких абразивных изделий. Скручивание абразивного изделия может стать существенной неприятностью для пользователя. Аналогичный эффект может произойти при хранении абразивных изделий во влажной среде. Во избежание скручивания абразивные листы иногда предварительно изгибают в процессе производства, однако, в основном это неэффективно для предотвращения скручивания.

В настоящей заявке представлены покрытые абразивные изделия, в которых образующий слой, слой абразивных частиц и калибровочный слой нанесены на основу в соответствии с шаблоном покрытия. Все три компонента в основном ориентированы относительно друг друга в соответствии с этим шаблоном, чем обеспечивается всеобъемлющее распространение непокрытых участков по всей основе. Преимущество это структуры заключается в исключительной стойкости к скручиванию по сравнению с обычными абразивными изделиями. Кроме того, предлагаемая структура устойчива к нагрузке, к отслоению, обладает улучшенной гибкостью и предъявляет пониженные требования к качеству сырья, требуемого для достижения уровня производительности при использовании инструментов с обычными абразивными изделиями.

Заявляется абразивное изделие. Абразивное изделие, содержащее гибкую основу с основной поверхностью; образующую смолу, соприкасающуюся с основной поверхностью и распределенную по основной поверхности согласно заданному шаблону; абразивные частицы, соприкасающиеся с образующей смолой и, в основном, ориентированные относительно образующей смолы в направлениях, перпендикулярных к основной поверхности; и калибровочную смолу, соприкасающуюся как с абразивными частицами, так и с образующей смолой, калибровочная смола, в основном, ориентированная относительно как абразивных частиц, так и образующей смолы в направлениях, перпендикулярных к основной поверхности, при этом участки основной поверхности, соприкасающиеся с образующей смолой, компланарны участкам основной поверхности, не соприкасающимся с образующей смолой. Кроме того, заявляемое абразивное изделие, содержащее гибкую основу с плоской, по большей части, основной поверхностью; и множество разрозненных островков на основной поверхности, причем каждый островок содержит: образующую смолу, соприкасающуюся с основой; абразивные частицы, соприкасающиеся с образующей смолой; и калибровочную смолу, соприкасающуюся с образующей смолой и с абразивными частицами, и основу, при этом участки основы, расположенные между соседними островками, не соприкасаются с образующей смолой, абразивными частицами или калибровочной смолой.

Кроме того, заявляемое абразивное изделие, содержащее гибкую основу с плоской, по большей части, основной поверхностью; образующую смолу, соприкасающуюся, по крайней мере, с частью основной поверхности; абразивные частицы, соприкасающиеся с образующей смолой и, в основном, ориентированные относительно образующей смолы в направлениях, перпендикулярных к основной поверхности; и калибровочную смолу, соприкасающуюся как с абразивными частицами, так и с образующей смолой, калибровочная смола, в основном, ориентирована как относительно абразивных частиц, так и образующей смолы в направлениях, перпендикулярных к основной поверхности, при этом образующая смола покрывает, самое большее, 30 процентов.

Кроме того, заявляется способ изготовления абразивного изделия, заключающийся в избирательном нанесении образующей смолы на основную поверхность плоской, по большей части, основы так, что образующая смола покрывает множество участков основной поверхности;

нанесении абразивных частиц на покрытую основу так, что абразивные частицы преимущественно покрывают образующую смолу; затвердевании образующей смолы; нанесении калибровочной смолы на покрытую основу так, что калибровочная смола преимущественно покрывает абразивные частицы и образующую смолу; и затвердевании калибровочной смолы.

Кроме того, заявляется способ уменьшения скручивания покрытого абразивного изделия, заключающийся в гибкой основе с плоской, по большей части, поверхностью; образующей смоле, соприкасающейся с плоской, по большей части, поверхностью согласно заданному шаблону; абразивных частицах, соприкасающихся с образующей смолой и, в основном, ориентированных относительно образующей смолы в направлениях, перпендикулярных к основной поверхности; и калибровочной смоле, соприкасающейся как с абразивными частицами, так и с образующей смолой, калибровочная смола, ориентированная, в основном, как относительно абразивных частиц, так и относительно образующей смолы в направлениях, перпендикулярных к основной поверхности, способ заключается в: обеспечении непокрытых участков плоской, по большей части, поверхности, расположенных между покрытыми участками.

Краткое описание чертежей

На ФИГ.1 показан вид сверху на абразивные частицы одной реализации.

На ФИГ.2A показан увеличенный вид абразивной частицы, изображенной на ФИГ.1.

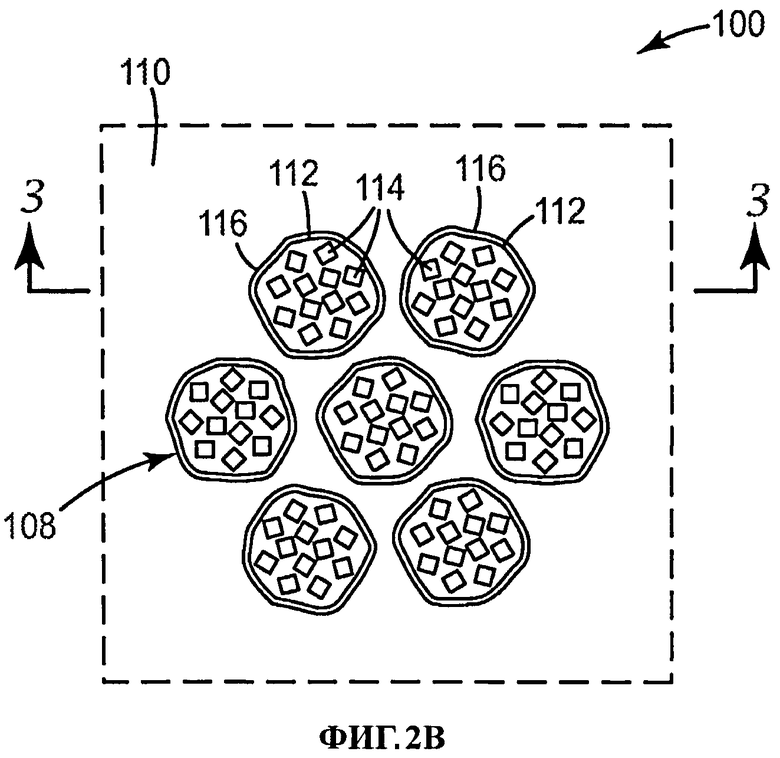

На ФИГ.2B показан дополнительный увеличенный вид части абразивной частицы, изображенной на ФИГ.1 и 2A.

На ФИГ.3 показано сечение части абразивной частицы, изображенной на ФИГ.1, 2A и 2B.

На ФИГ.4 показан вид сверху абразивной частицы другой реализации.

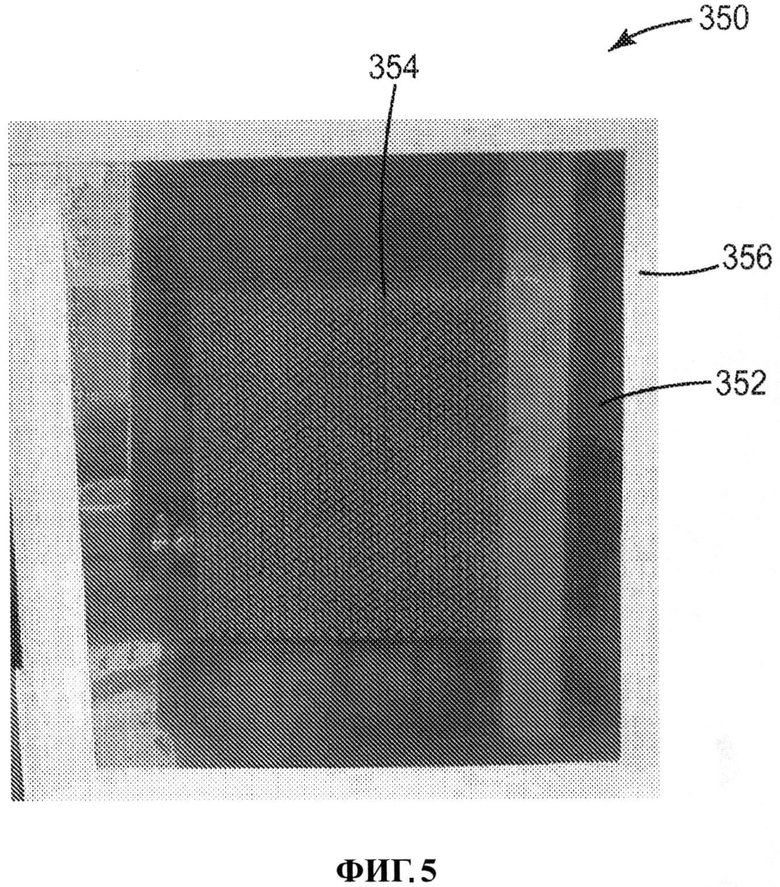

На ФИГ.5 показан вид сверху шаблона, используемого для создания отличительных элементов изделия на ФИГ.1-3.

На ФИГ.6 показан увеличенный фрагмент шаблона с ФИГ.5, где более подробно показаны отличительные элементы шаблона.

ОПРЕДЕЛЕНИЯ

В настоящей заявке:

«Отличительный элемент» относится к изображению, определяющему процесс выборочного покрытия.

«Зона покрытия» относится к относительной части поверхности основы, перекрытой свойствами участка, подвергаемого выборочному покрытию.

«Диаметр частицы» относится к самому большому размеру частицы.

«Кластер» относится к группе свойств, расположенных поблизости друг от друга.

Подробное описание

Абразивное изделие в соответствии с реализацией, используемой в качестве примера, показано на ФИГ.1 и обозначено номером 100. Как показано, абразивное изделие 100 включает в себя основу 102 с плоской, по большей части, поверхностью 104, параллельной плоскости страницы. Множество разрозненных кластеров 106 располагаются на основной поверхности 104 в порядке, заданном шаблоном. В этой реализации шаблон представляет собой двумерный массив.

Абразивное изделие 100 занимает плоский прямоугольный участок, соответствующий шаблонному участку, показанному на ФИГ.1.

На ФИГ.2 более подробно показан шаблон кластеров 106. Как показано на фиг. 2, кластеры 106 сформованы в шестигранный массив, где каждый кластер 106 окружен шестью равноудаленными соседними кластерами (за исключением краевых эффектов). Кроме того, каждый кластер 106 представляет собой шестигранную группировку семи разрозненных абразивных свойств 108. Как видно из фиг., каждый отличительный элемент 108 в основном круглый. Однако могут использоваться другие геометрические фигуры, например, квадраты, прямоугольники, линии и дуги. В других реализациях отличительные элементы 108 не объединяются в кластеры.

Следует отметить непокрытые участки 110 основной поверхности 104, окружающие каждый кластер 106, расположены между соседними кластерами 106. Преимущество заключается в том, что в процессе чистки непокрытые участки 110 обеспечивают открытые каналы, позволяющие удалять мелкие частицы, пыль и другие отходы с участков резки, где отличительный элемент 108 соприкасается с обрабатываемой заготовкой.

На ФИГ.2B показана дополнительная деталь отличительного элемента 108 и на ФИГ.3 показано сечение двух отличительных элементов 108. Как показано на фиг.2B, 3, каждый отличительный элемент 108 содержит слой образующей смолы 102, преимущественно осаженный на основной поверхности 104 по стыку 118. Образующая смола 112 покрывает выборочные участки основы 102, создавая тем самым опорный слой для каждого из разрозненных отличительных элементов 108, или «островков», на основе 102.

Множество абразивных частиц 114 соприкасаются с образующей смолой 112 и, в основном, выходят за пределы основной поверхности 104. Частицы 114 в основном ориентированы относительно образующей смолы 112 в направлениях, перпендикулярных основной поверхности 104. Другими словами, частицы 114, как единое целое, в основном распространяются по участкам основной поверхности 104, которые покрыты образующей смолой 112, но в основном не распространяются по участкам основной поверхности 104, которые не покрыты образующей смолой 112. Кроме того, частицы 114, по меньшей мере, частично внедрены в образующую смолу 112.

Как дополнительно показано на ФИГ. 3, калибровочная смола 116 соприкасается как с образующей смолой 112, так и с частицами 114, и распространяется на и вокруг образующей смолы 112 и частиц 114.

Калибровочная смола 116, в основном, ориентирована как относительно образующей смолы 112, так и частиц 114, в направлении, перпендикулярном основной поверхности 104. Аналогично абразивным частицам 114, калибровочная смола 116, в основном, распространяется по участкам основной поверхности 104, которые покрыты образующей смолой 112, но в основном не распространяется по участкам основной поверхности 104, которые не покрыты образующей смолой 112.

Кроме того, как показано, калибровочная смола 116 связана как с образующей смолой 112, с абразивными частицами 114 и с основой 102. Помимо этого, подавляющая часть абразивных частиц 114 заключена в оболочку из образующей и калибровочной смолы 12, 116.

Когда в описании речь идет о том, что частицы 114 «в основном, ориентированы» относительно образующей смолы 112, это следует понимать так, что частицы 114 как таковые разрознены, и между ними существуют небольшие промежутки. Поэтому частицы 114 не покрывают всю площадь расположенной под ними образующей смолы 112. Напротив, следует понять, что, поскольку калибровочная смола 116 «ориентирована» относительно образующей смолы 112 и частицами 114, калибровочная смола может дополнительно распределяться по площади, несколько превышающей площадь, покрытую образующей смолой и частицами 114, как показано на ФИГ.2b. В приведенной реализации образующая смола полностью окружена калибровочной смолой 116, частицами 114 и основой 102.

Кроме того, все отличительные элементы 108 основы 102 необязательно являются разрозненными. Например, образующая смола 112, связанная с прилегающими отличительными элементами 108, может находиться так близко, что отличительные элементы 108 соприкасаются друг с другом или становятся взаимосвязанными. В некоторых реализациях два или более отличительных элемента 108 могут оказаться взаимосвязанными в пределах кластера 106, хотя отличительные элементы 108 в отдельных кластерах 106 не связаны друг с другом.

Предпочтительно и согласно иллюстрации основа 102 равномерная по толщине и плоская. В результате, стык 118, где основная поверхность 104 соприкасается с образующей смолой 112, в основном компланарна участкам основной поверхности 104, которая не соприкасается с образующей смолой 112 (т.е. непокрытым участкам 110). Основа 102 в основном равномерной толщины предпочтительна для компенсации изменений жесткости и улучшения прилегания абразивного изделия 100 к обрабатываемой заготовке. Это свойство является дополнительным преимуществом, поскольку обеспечивает равномерное распределение механического напряжения по основе, что улучшает надежность абразивного изделия 100 и продлевает срок его службы.

Заявляемое абразивное изделие представляет собой решение специфичных проблем обычных покрытых абразивных листов. Одна проблема состоит в тенденции к скручиванию обычных абразивных листов во влажной среде. Друга проблема состоит в том, что эти покрытые абразивные листы зачастую скручиваются непосредственно при изготовлении, явление, известно как «естественное скручивание». Чтобы уменьшить естественное скручивание, изготовитель может предварительно изогнуть эти абразивные листы, однако это включает в себя дополнительную технологическую операцию и все же не обеспечивает эффективное исключение скручивания, которое впоследствии вызывается окружающей средой.

В отличие от обычных абразивных изделий, в заявляемом абразивном изделии абразивные частицы распределены по множеству островков, или разрозненных покрытых участков, расположенных на основной поверхности, при этом между островками обеспечиваются непокрытые участки основной поверхности. Известно, что когда участки основной поверхности, окружающие эти островки, совершенно не касаются образующей смолы, абразивных частиц или калибровочной смолы, эти абразивные изделия выказывают исключительную устойчивость к скручиванию при погружении в воду или помещении во влажную среду.

Кроме того, эти абразивные изделия значительно меньше скручиваются при изготовлении, благодаря чему сокращается необходимость предварительного изгибания абразивных листов после затвердения образующей и калибровочной смолы. При испытании в соответствии с процедурой сухого скручивания (приводится далее в разделе примеров) радиус скручивания абразивных листов равен как минимум 20 сантиметрам, более предпочтительный радиус скручивания составляет 50 сантиметров, а самый предпочтительный результат равен как минимум 100 сантиметрам. При испытании в соответствии с процедурой влажного скручивания (приводится далее в разделе примеров) радиус скручивания абразивных листов равен как минимум 2 сантиметрам, более предпочтительный радиус скручивания составляет 5 сантиметров, а самый предпочтительный результат равен как минимум 7 сантиметрам.

Дополнительное преимущество состоит в высокой гибкости этих абразивных изделий, поскольку значительная часть основы остается непокрытой. В свою очередь, высокая гибкость улучшает надежность. Это частично проявляется в высокой износоустойчивости, когда абразивное изделие сминается во влажной или сухой среде.

ДРУГИЕ ШАБЛОНЫ ПОКРЫТИЯ

В абразивном изделии 100, описанном выше, используется двумерный шестигранный шаблон для получения отличительного элемента 108. При двумерном шаблоне у отличительных элементов 108 образуется некоторая «отличительная высота», перпендикулярная плоскости листа. Однако, возможно также применение других шаблонов покрытия, обладающих определенными преимуществами над другими вариантами.

В некоторых реализациях шаблон состоит из множества повторяющихся многоугольных кластеров и/или отличительных элементов, например, в форме треугольников, квадратов, ромбов и подобных геометрических фигур. Например, можно использовать треугольные кластеры там, где в каждом кластере имеется три и более в основном круглых абразивных отличительных элемента. Поскольку абразивные отличительные элементы 108 повышают жесткость расположенной ниже основы 102 на местном уровне, можно специально подобрать шаблон абразивного изделия 100 с тем, чтобы обеспечить улучшенную гибкость при изгибании в предпочтительных направлениях.

Шаблон покрытия не требуется заказывать. Например, на ФИГ.4 показано абразивное изделие 200, соответствующее другой реализации, где виден шаблон с массивом произвольных отличительных элементов. Аналогично изделию 100, в изделии 200 имеется основа 202 с основной поверхностью 204 и массив разрозненных и в основном круглых отличительных элементов 208, соприкасающийся и распространяющийся по основной поверхности 208. Однако изделие 200 отличается произвольными отличительными элементами 208. Кроме того, отличительные элементы 208 могут быть частично произвольными, или обладать ограниченными свойствами, что указывается при заказе. Преимущество произвольных отличительных элементов заключается в отсутствии направления в пределах основной поверхности основы, что помогает минимизировать разброс режущих свойств. Дополнительное преимущество заключается в том, что произвольный шаблон способствует исключению регулярных линий ослабления, что может вызвать скручивание абразивного изделия в этих направлениях.

Другие свойства изделия 200, включая расположение абразивных отличительных элементов 208, аналогичны изделию 100 и не будут повторяться здесь. Схожие ссылочные номера относятся к аналогичным элементам, описанным выше.

В абразивных изделиях 100, 200 предпочтительно имеется абразивное покрытие (измеряемое в процентах относительно основной поверхности 104), соответствующее поставленной прикладной задаче. С одной стороны, увеличенное абразивное покрытие, как преимущество, обеспечивает увеличенную режущую область между абразивными частицами 114 и обрабатываемой заготовкой. С другой стороны, уменьшение абразивного покрытия увеличивает площадь непокрытых участков 110. Увеличение площади непокрытых участков, в свою очередь, может увеличить пространство для удаления пыли и опилок и помочь предотвратить нежелательную нагрузку в процессе абразивной операции.

В качестве преимущества, невысокие степени абразивного покрытия были, тем не менее найдены для обеспечения высокой производительности резки, несмотря на относительно малую режущую площадь между абразивом и обрабатываемой заготовкой. В частности, было установлено, что мелкозернистые абразивы можно наносить на основу 102 с процентом покрытия менее 50, при обеспечении той же производительности резки, что и у полностью покрытого листа. Аналогично, было установлено, что крупнозернистые абразивы можно наносить на основу 102 с процентом покрытия менее 20, при обеспечении той же производительности резки, что и у полностью покрытого листа.

В некоторых реализациях средний размер абразивных частиц 114 (т.е. средний диаметр абразивной частицы) варьируется от 68 до 270 микрометров, тогда как процент покрытия образующей смолы 112 составляет, предпочтительно, самое большее 30 процентов, более предпочтительно, самое большее 20 процентов и, по наиболее предпочтительному варианту, самое большее 10 процентов. В других реализациях, средний размер абразивных частиц 114 варьируется от 0,5 до 68 микрометров, тогда как процент покрытия образующей смолы 112 составляет, предпочтительно, самое большее 70 процентов, более предпочтительно, самое большее 60 процентов и, по наиболее предпочтительному варианту, самое большее 50 процентов.

ОСНОВЫ

Основа 102 для производства покрытых абразивных изделий может быть изготовлена из различных материалов, известных в настоящее время, включая герметичные покрытые абразивные основы и пористые негерметичные основы. Предпочтительно, толщина основы в основном варьируется от 0,02 до 5 миллиметров, более предпочтительно от 0,05 до 2,5 миллиметров и, по самому предпочтительному варианту, от приблизительно 0,1 до приблизительно 0,4 миллиметров, хотя основы с толщиной за пределами этих значений могут также оказаться полезными.

Основа может быть изготовлена из множества других материалов, включая обычно используемые для основ в процессе изготовления покрытых абразивов. Образцовые гибкие основы представляют собой полимерные пленки (включая загрунтованные пленки), такую, как полиолефиновая пленка (например, полипропилен, включая двунаправленный полипропилен, полиэфирную пленку, полиамидную пленку, пленку целлюлозного эфира), металлическую фольгу, сетку, вспененный материал (например, природную губку или вспененный полиуретан), ткань (например, ткань из волокон или пряжу с включением полиэфирных нитей, нейлон, шелк, хлопок, и/или вискоза), мешковина, бумага, бумага с покрытием, вулканизированная бумага, вулканизированное волокно, нетканые материалы, сочетания перечисленных материалов, и обработанные варианты перечисленных материалов. Основа может быть также ламинатом двух материалов (например, бумага/пленка, ткань/бумага, пленка/ткань).

Тканевые основы могут быть ткаными или сшитыми.

Выбор материала основы может зависеть, например, от избранной прикладной задачи, решаемой покрытым абразивным изделием. Толщина и шероховатость основы должна также соответствовать желаемой толщине и шероховатости покрытого абразивного изделия, при этом характеристики покрытого абразивного изделия могут быть различными в зависимости, например, от поставленной прикладной задачи или от использования покрытого абразивного изделия.

В дополнение к этому, в основу может входить, по крайней мере один из поглотителей, прецизионный слой и/или формовочный обратный слой. Эти материалы предназначены, как правило, для герметизации основы и/или для защиты пряжи или волокон основы. Если основа изготовлена из тканого материала, то, как правило, используется один из этих материалов. Добавление прецизионного или формовочного обратного слоя может дополнительно способствовать более «гладкой» лицевой и/или обратной стороне основы. Можно использовать также другие известные дополнительные слои, например, заявленные в патенте США №5.700.302 (Stoetzel и соавторы).

АБРАЗИВНЫЕ ЧАСТИЦЫ

В число подходящих абразивных частиц для покрытого абразивного изделия 100 входят любые известные абразивные частицы или материалы, применяемые в абразивных изделиях. Например, в число полезных абразивных частиц входит оксид алюминия, оксид алюминия после горячей обработки, белый сплавной оксид алюминия, черный карбид кремния, зеленый карбид кремния, диборид титана, карбид бора, карбид вольфрама, карбид титана, алмаз, кубический нитрид бора, гранат, алюминиевый диоксид циркония, золь-гельные абразивные частицы, кварц, окись железа, двуокись хрома, двуокись церия, двуокись циркония, двуокись титана, силикаты, металлические карбонаты, такие, как карбонат кальция (т.е. мел, известковый шпат, известковая глина, известковый туф, мрамор и известняк), кальциевый-магниевый карбонат, карбонат натрия, карбонат магния, диоксид кремния (например, кварц, стеклянные гранулы, стеклянные пузырьки и стеклянные волокна), силикаты (например, тальк, глины), (монтмориллонит), полевой шпат, слюда, силикат кальция, метасиликат кальция, алюмосиликат натрия, силикат натрия, металлосульфаты (например, сульфат кальция, сульфат бария, сульфат натрия, сульфат алюмонатрия, сульфат алюминия), гипс, тригидрат алюминия, графит, оксиды металлов (например, оксид олова, оксид кальция, оксид алюминия, диоксид титана) и металлические сульфиты (например, сульфит кальция), а также металлические частицы (например, олово, свинец, медь).

Возможно также использование полимерных абразивных частиц, сформованных из термопластичного материала (например, поликарбоната, полиэтиримида, полиэфира, полиэтилена, полисульфона, полистирена, акрилнитрит-бутадиен-стиренового блок-сополимера, полипропилена, ацетальных полимеров, поливинилхлорида, полиуретанов, нейлона), полимерных абразивных частиц, сформованных из полимеров с перекрестными молекулярными связями (например, фенольных смол, аминопластовых смол, уретановых смол, эпоксидных смол, меламин-формальдегида, акрилатных смол, акридиновых изоциануратных смол, аммиачно-формальдегидных смол, изоциануратных смол, акрилиновых аммиачных смол, акрилиновых эпоксидных смол) и сочетаний перечисленных материалов.

Другие реализации заявлены, например, в патенте США №5.549.962 (Holmes и соавторы).

Средний диаметр абразивных частиц обычно находится в диапазоне от 0,1 до 270 микрометров, и, что наиболее предпочтительно, в диапазоне от 1 до 1300 микрометров. Массы покрытий абразивных частиц могут зависеть, например, от сырья связующего материала, процесса нанесения абразивных частиц и от размера абразивных частиц, однако типовой диапазон масс от примерно 5 до 1350 грамм на квадратный метр.

ОБРАЗУЮЩИЕ И КАЛИБРОВОЧНЫЕ СМОЛЫ

Для закрепления абразивных частиц 114 на основе 102 можно использовать широкий ряд известных образующих и калибровочных смол 112, 116. В состав смол 12, 116 обычно входит один или более связующих материалов, обладающих реологическими и увлажняющими свойствами, подходящими для выборочного осаждения на основу.

Как правило, связующие материалы формуются термообработкой (например, термическими средствами, или электромагнитным, или радиационным облучением) сырья связующего материала. В производстве абразивов известно полезное первичное и вторичное сырье связующего материала, к нему относятся, например, свободно-радикальный полимеризуемый мономер и/или олигомер, эпоксидные смолы, акриловые смолы, эпоксидно-акрилатные олигомеры, уретано-акрилатные олигомеры, уретановые смолы, фенольные смолы, аммиачно-формальдегидные смолы, меламин-формальдегидные смолы, аминопластовые смолы, цианатные смолы или их сочетания. К полезному сырью связующих материалов относится термически вулканизируемые смолы и радиационно вулканизируемые смолы, которые можно вулканизировать, например, термическим и/или радиационным облучением.

В качестве примера можно ознакомиться с акрилатными связующими материалами с перекрестными молекулярными связями, вулканизируемыми радиационным излучением, в патентах США №№4.751.38 (Tumey и соавторы) и 4.828.583 (Oxman и соавторы).

СВРЕХКАЛИБРОВОЧНЫЕ СМОЛЫ

К покрытому абразивному изделию 100 можно еще добавить один или более слоев сверхкалибровочных смол. При использовании сверхкалибровочной смолы предпочтительно ориентировать ее относительно образующей смолы 112, частицами 114 и калибровочной смолой в направлении, перпендикулярном основной поверхности основы. Сверхкалибровочная смола может содержать, например, шлифовальные элементы и противонагрузочные материалы. В некоторых реализациях сверхкалибровочная смола обеспечивает улучшенное увлажнение в процессе шлифования.

ВУЛКАНИЗАТОРЫ

Любая из образующих смол, калибровочных смол и сверхкалибровочных смол, описанных выше, дополнительно содержит один или более вулканизаторов. К вулканизаторам относятся материалы, обладающие свето- или теплочувствительностью и, предпочтительно, включающие как минимум один свободно-радикальный полимеризационный инициатор и как минимум один катионный полимеризационный катализатор, который может быть тем же самым, или другим. В целях минимальных затрат тепловой энергии в процессе вулканизации, сохраняя долговечность сырья связующего материала, в предыдущей реализации используется предпочтительно светочувствительное сырье, еще более предпочтительно содержащее фотоинициатор и/или фотокатализатор.

ФОТОИНИЦИАТОРЫ И ФОТОКАТАЛИЗАТОРЫ

Фотоинициатор обладает способностью как минимум частичной полимеризации (т.е. вулканизации) свободно-радикальных полимеризуемых компонентов сырья связующего материала. К полезным фотоинициаторам относятся известные своей полезностью для фотовулканизации свободно-радикальные полифункциональные акрилаты.

Фотоинициаторы, рассматриваемые в качестве примера, содержат бис(2,4,6-триметилбензоил)-фенилфосфиноксид, имеющийся на рынке под торговым названием «IRGACURE 819» производства BASF Corporation, Florham Park, New Jersey; бензоин и его производные, такие, как альфа-метилбензоин; альфа-фенилбензоин; альфа-аллилбензоин; альфа-бензилбензоин; эфиры бензоина, такие, как бензил диметил кетал (например, имеющийся на рынке под торговым названием «IRGACURE 651» производства BASF Corporation), бензоин метиловый эфир, бензоин этиловый эфир, бензоин п-бутиловый эфир; ацетофенон и его производные, такие, как 2-гидрокси-2-метил-1-фенил-пропанон (например, имеющийся на рынке под торговым названием «DAROCUR 1173» производства BASF Corporation). Фотокатализаторы, согласно приведенному здесь определению, являются материалами, формирующими активные продукты, которые под воздействием актиничного облучения способны, по крайней мере, к частичной полимеризации сырья связующего материала, например, ониевой соли и/или катионной органометаллической соли. По преимуществу, фотокатализаторы ониевой соли содержат комплексные иодониевые соли и/или комплексные сульфониевые соли. Ароматические ониевые соли, полезные в современных практических реализациях, как правило, обладают фоточувствительностью только в ультрафиолетовом диапазоне спектра. Однако им можно придать чувствительность в ближнем ультрафиолетовом и видимом участке спектра с помощью сенсибилизаторов для известных фотолизных органических галогенных компаундов. К полезным фотокатализаторам, имеющимся на рынке, относится ароматическая сульфониевая комплексная соль под торговым названием «UVI-6976» производства Dow Chemical Co. Photoinitiators и фотокатализаторы, полезные в настоящей заявке на изобретение, могут присутствовать в диапазоне от 0,01 до 10 весовых процентов, желательно от 0,01 до 5, более желательно от 0,1 до 2 весовых процентов, исходя из общей массы фотовулканизируемых (т.е. связываемых перекрестными молекулярными связями под воздействием электромагнитного излучения) компонентов сырья связующего материала, хотя могут оказаться полезными и количества за пределами перечисленных выше диапазонов.

НАПОЛНИТЕЛИ

В описанных выше абразивных покрытиях может дополнительно присутствовать один или больше наполнителей. Наполнители обычно представляют собой органические или неорганические частицы, взвешенные в смоле, и могут, например, модифицировать либо сырье связующего материала, либо свойства вулканизированного связующего материала, либо и того, и другого, и/или могут быть использованы, например, просто для снижения стоимости. В покрытых абразивах наполнители могут присутствовать, например, для закупоривания пор и каналов в основе, для снижения ее пористости и для обеспечения такого качества поверхности, с которой образующее покрытие будет связываться эффективно. Добавка наполнителя, по крайней мере, до определенного предела, обычно увеличивает жесткость и стойкость вулканизированного связующего материала. Средний размер частиц неорганического наполнителя обычно находится в диапазоне от примерно 1 до 100 микрометров, более предпочтительно от примерно 5 до 50 микрометров, а порой даже от примерно 10 до 25 микрометров. В зависимости от конечного применения абразивного изделия удельный вес наполнителя обычно находится в диапазоне от 1,5 до 4,5, а средний размер частицы наполнителя будет предпочтительно меньше среднего размера абразивной частицы. К примерам полезных наполнителей относятся: металлические карбонаты, такие, как карбонат кальция (в форме мела, кальцита, мергеля, белого известняка, мрамора или известняка), карбонат кальциевого марганца, карбонат натрия и марганца; оксиды кремния, такие, как кварц, стеклянная дробь, стеклянные пузырьки и стеклянные волокна; силикаты, такие как тальк, глины, полевой шпат, слюда, силикат кальция, метасиликат кальция, алюминосиликат натрия, натриево-калиевый алюмосиликат и силикат натрия; сульфаты металлов, такие, как сульфат кальция, сульфат бария, сульфат натрия, алюмонатриевый сульфат и сульфат алюминия; гипс; вермикулит; древесная мука; тригидрат оксида алюминия; чистый углерод; оксиды металлов, такие, как оксид кальция (известь), оксид алюминия, диоксид титана, гидрат оксида алюминия, моногидрат оксида алюминия; и сульфиты металлов, такие, как сульфит кальция.

УЛУЧШИТЕЛИ ВЯЗКОСТИ

Прочие полезные дополнительные присадки настоящей реализации включают в себя улучшители вязкости или загустители. Эти присадки можно добавлять к составу настоящей реализации как средство сокращения стоимости или как технологическое вспомогательное вещество, объем которого не должен существенно сказываться на свойствах и составе формируемого материала.

Увеличение дисперсионной вязкости обычно является функцией концентрации загустителя, степени полимеризации, химического состава или сочетания перечисленных факторов. Примером имеющегося на рынке загустителя является вещество под торговым названием «CAB-O-SIL М-5» производства Cabot Corporation, Boston, Massachusetts.

ПРОЧИЕ ФУНКЦИОНАЛЬНЫЕ ПРИСАДКИ

К другим полезным дополнительным присадкам настоящей реализации относятся антипенные агенты, пластификаторы, шлифовальные средства, растворители, красящие агенты и средства обработки. К полезным антипенным агентам относится «FOAMSTAR S125» производства Cognis Corporation, Cincinnati, Ohio. К полезным средствам обработки относятся кислотные полиэфирные агенты взвеси, которые помогают создавать взвесь абразивных частиц в полимеризуемой смеси, такие, как «BYK W-985» производства Byk-Chemie, GmbH, Wesel, Germany.

СПОСОБЫ ИЗГТОВЛЕНИЯ

По одному из способов изготовления абразивного изделия 100 образующая смола 112 предпочтительно наносится на основную поверхность 104 основы 102 на множество разрозненных участков, чем обеспечивается произвольный или заданный массив на основной поверхности 104, как показано для примера на ФИГ.1 и 4. Затем абразивные частицы 114 наносятся на разрозненные участки образующей смолы 112, и образующая смола подвергается затвердеванию. После чего, предпочтительно, поверх абразивных частиц 114 наносится калибровочная смола, и образующая смола 112 соприкасается с основой 102 (но не наносится на открытые участки 110 основы 102). Наконец, калибровочная смола подвергается затвердеванию, чем создается абразивное изделие 100.

Более подробно, выборочное нанесение образующей смолы 112 и калибровочной смолы 116 может производиться контактными способами, бесконтактными способами, или их сочетанием. К подходящим контактным способам относится установка шаблона, например, трафарета или плетеной сетки на основу изделия для перекрывания участков, не подвергаемых покрытию. К бесконтактным способам относится печать струйного типа или другие технологии, позволяющие выборочное покрытие основы без необходимости шаблона.

Одним применимым контактным способом является трафаретная печать. При трафаретной печати используется рамка для поддержки трафарета, задерживающего смолу. Трафаретом создаются открытые участки, пропускающие смолу для создания на основе точно очерченного изображения. По трафарету перемещается ролик или валик, продавливая смолу или жидкую массу через нити плетеной сетки на открытые участки.

Растровая печать также относится к способу трафаретной печати; для этого на шелковый экран или другую мелкую сетку наносится рисунок, затем оставшиеся чистыми участки покрываются непроницаемым веществом, а потом смола или жидкая масса продавливается сквозь сетку на поверхность печати. Преимущество растровой печати заключается в возможности печати низкого профиля и повышенной точности деталей. Например, растровая печать используется в патенте США №4.759.982 (Janssen и соавторы).

В еще одном применимом контактном способе применяется сочетание растровой и трафаретной печати, где тканая сетка используется для поддержки трафарета. Рисунок трафарета представляет собой открытые участки растровой сетки, через которую смола/калибровочная смола осаждается желаемым рисунком разрозненных участков на основу.

ФИГ.5 изображен трафарет 350 для изготовления шаблонных покрытых абразивных изделий, показанных на ФИГ. 1-3. Как видно, трафарет 350 состоит из плоского, в основном, корпуса 352 с множеством отверстий 354 по всему корпусу 352. Корпус с четырех сторон заключен в рамку 356, что видно на изображении. Трафарет может быть изготовлен из полимера, металла или керамического материала, преимущественно тонкого. Имеются также сочетания металла и плетеного пластика. Они обеспечивают повышенную гибкость трафарета. На металлических трафаретах имеется возможность травления шаблона. Другими материалами, пригодными для трафарета, являются полиэфирные пленки толщиной от 1 до 20 милей (от 0,076 до 0,51 миллиметра), более предпочтителен диапазон толщины от 3 до 7 милей (от 0,13 до 0,25 миллиметров).

На ФИГ.6 показаны укрупненно отличительные элементы трафарета 350. Как видно из фиг. 6, отверстия 354 предполагают шестигранное расположение кластеров и отличительных элементов, как для описанного ранее изделия 100. В некоторых реализациях отверстия создаются прецизионным образом путем загрузки подходящего цифрового изображения на компьютер, с последующим вырезанием отверстий 354 в корпусе 352 лазером, управляемым с этого компьютера.

Трафарет 350 может использоваться преимущественно для создания шаблонов прецизионного покрытия. В одной реализации слой образующей смол 112 выборочно наносится на основу 102 путем перекрывания трафаретом 350 основы 102 и нанесения образующей смолы 112 на трафарет 350. В другой реализации образующая смола 112 наносится за один проход с помощью скребка, скальпеля или другого инструмента с лезвием. В дополнение к этому, трафарет 350 удаляется до затвердевания образующей смолы 112. При наличии такой операции вязкость образующей смолы 112 предпочтительно должна быть высокой затем, чтобы обеспечить минимальное вытекание, нарушающее исходный нанесенный шаблон.

Минеральные частицы 114 можно осаживать на слое образующей смолы 112 с помощью процесса порошкового покрытия или процесса электростатического покрытия. При электростатическом покрытии абразивные частицы 114 попадают в электрическое поле, за счет чего создается предпочтительная ориентация длинных осей частиц 114 перпендикулярно основной поверхности 104. В некоторых реализациях минеральные частицы 114 наносятся на полностью покрытую основу 102, и частицы 114, по преимуществу, связываются с участками, покрытыми липкой образующей смолой 112.

После того, как частицы 114 преимущественно покроют образующую смолу 112, производится частичное или полное отверждение образующей смолы 112. В некоторых реализациях этап отверждения происходит при воздействии на изделие 100 повышенных температур, актиничного облучения или сочетания обоих факторов для создания поперечных молекулярных связей образующей смолы 112. Затем лишние частицы удаляются с непокрытых участков основы 102.

В примере реализации завершающего этапа покрытия трафарет 350 вновь укладывается на покрытую основу 102 и ориентируется так, чтобы совместить отверстия 354 с ранее отвержденной образующей смолой 112 и абразивными частицами 114. Затем калибровочная смола 116 преимущественно наносится на отвержденную образующую смолу 112 и абразивные частицы 114 посредством нанесения образующей смолы на трафарет 350. Предпочтительно, чтобы исходная вязкость калибровочной смолы 116 позволяла ей течь и охватывать открытые участки абразивных частиц 114 и образующей смолы до отверждения. Потом трафарет 350 можно снять или не снимать после нанесения калибровочной смолы 116. Наконец, калибровочная смола 116 подвергается отверждению для получения готового абразивного изделия 350.

ДОПОЛНИТЕЛЬНЫЕ СВОЙСТВА

При желании абразивным изделиям 100, 200 можно придать одно или более дополнительных свойств, которые дополнительно упрощают использование, улучшают производительность или надежность. Например, в изделия дополнительно вводится множество отверстий удаления пыли, которые соединяются с источником вакуума для удаления пыли и сошлифованного материала с основной поверхности абразивного изделия.

По другому варианту, в основу 102, 202 может быть введен волокнистый материал, такой, как холст или нетканый материал, обращенный в противоположную сторону от основной поверхности 104, 204. Главным образом, волокнистый материал может облегчить крепление изделия 100, 200 к инструменту с приводом. Например, в некоторых реализациях в основу 102, 202 вводится половина системы крепления крюком, а вторая половина системы расположена на пластине, прикрепленной к инструменту с приводом. В качестве альтернативы, для этой цели может использоваться клей, восприимчивый к давлению.

С помощью такой системы изделие 100, 200 крепится к инструменту с приводом, обеспечивая удобную замену изделия 100, 200 между шлифовальными операциями.

Дополнительные варианты и преимущества этих абразивных изделий приводятся в патентах США №№4.988.554 (Peterson и соавторы), 6.682.574 (Carter и соавторы), 6.773.474 (Koehnle и соавторы) и 7.329.175 (Woo и соавторы)

ПРИМЕРЫ

Если не указано иное, все детали, процентные отношения, пропорции и т.д. в примерах и остальные параметры приводятся в весовых единицах, а все реагенты из примеров были приобретены или имеются в продаже от основных поставщиков химических материалов, например, Sigma-Aldrich Company, Saint Louis, Mo., или могут быть синтезированы общеизвестными способами.

В примерах используются перечисленные ниже сокращения:

°C: градусы Цельсия

°F: градусы Фаренгейта

см: сантиметры

см/с: сантиметров в секунду

г/м2: граммов на квадратный метр

кПа: килопаскали

миль: 10-3 дюйма

микродюйм 10-6 дюйма

мкм: микрометры

oz: унция

psi: фунты на квадратный дюйм Вт: ватты BB-077:

70% водная фенольная смола, приобретенная под торговым названием «BB077» у поставщика Arclin Mississauga, Mississauga, Ontario, Canada.

CM-5: Коллоидальная двуокись кремния, приобретенная под торговым названием «CAB-O-SIL M-5» у поставщика Cabot Corporation, Boston, Massachusetts.

CPI-6976:

Триарилсульфориум гексафлюороантимонат/пропилен карбонатный фотоинициатор, приобретенный под торговым названием «CYRACURE CPI 6976» у поставщика Dow Chemical Company, Midland, Michigan.

CWT: C-массовая желтовато-коричневая бумага, приобретенная у поставщика Wausau Paper Company, Wausau, Wisconsin, пропитанная затем стирен-бутадиеновой смолой для придания водонепроницаемости.

D-1173:

Гидроксикетоновый фотоинициатор, приобретенный под торговым названием «DAROCUR 1173» у поставщика BASF Corporation, Florham Park, New Jersey.

EPON-828:

Дифункциональная бисфенол-A эпоксидно/эпихлорогидрин-производная смола с эпоксидным эквивалентным весом 185-192, приобретенная под торговым названием «EPON 828» у поставщика Hexion Specialty Chemicals, Columbus, Ohio. 25

FS-125:

Пеноподавитель, приобретенный под торговым названием «FOAMSTAR S125» у поставщика Cognis Corporation, Cincinnati, Ohio.

F150X:

Алюминий-оксидный минерал класса PI50, приобретенный под торговым названием «ALODUR FRPL P150» у поставщика Treibacher Industrie AG, Althofen, Austria.

GC-80:

Кремний-карбидный минерал класса 80, приобретенный под торговым названием «CARBOREX С-5-80» у поставщика Washington Mills Corporation, North Grafton, Massachusetts.

1-819:

Бис-акрил фосфиновый фотоинициатор, приобретенный под торговым названием «IRGACURE 819» у поставщика BASF Corporation.

IW-33:

Полиэтиленгликольный моноолеат, приобретенный под торговым названием «INTERWET-33» у поставщика Akcros Chemicals, Inc., New Brunswick, New Jersey.

MX-10:

Натрий-калиевый алюминий-оксидный наполнитель, приобретенный под торговым названием «MINEX 10» у поставщика The Cary Company, Addison, Illinois.

Q-325:

Кальциевый карбонатный порошок с минимальным средним размером частицы 15 мкм, приобретенный под торговым названием «HUBERCARB Q325» у поставщика J.M. Huber Corporation, Atlanta, Georgia.

SR-351:

Триметинол пропан триакрилат, поставляемый в продажу под торговым названием «SR351» поставщиком Sartomer Company, LLC.

UVR-6110:

3,4-эпокси циклогексилметил-3,4-эпокси циклогексилкарбоксилат, приобретенный у поставщика Daicel Chemical Industries, Ltd., Tokyo, Japan.

Карбамид:

Поставляется компанией Mallinckrodt Baker, Inc., Phillipsburg, New Jersey. W-985:

Кислотное полиэфирное ПАВ, приобретенное под торговым названием «BYK W-985» у поставщика Byk-Chemie, GmbH, Wesel, Germany.

Испытание

Испытание сухого скручивания.

Испытуемый лис размером 4,5 на 5,5 дюйма (11,4 на 14,0 см) был выдержан 4 часа при температуре 90°F (32,2°C) и 90% относительной влажности, затем сторона длиной 5,5 дюйма (14,0 см) была помещена перпендикулярно алюминиевой пластине с нанесенной маркировкой в виде дуг разного радиуса. Фиксируемая величина скручивания соответствует радиусу дуги, с которой совпадает скрученная сторона испытуемого листа, причем, чем больше величина, тем более плоским остается образец.

Испытание влажного скручивания.

Производится аналогично испытанию сухого скручивания, за исключением того, что испытуемый лист пропитывается водой при температуре 70°F (21,1°C) в течение 60 минут, а не помещается в среду с температурой 90°F (32,2°C) и 90% относительной влажности. Величина скручивания измеряется непосредственно после извлечения испытуемого листа из воды.

Испытание шлифованием

Покрытые абразивы ламинировались двухсторонней клейкой пленкой, затем нарезались на диски диаметром 4 дюйма (10,2 см). Ламинированные абразивы крепились на подвижную плиту испытательного приспособления Schiefer Abrasion Tester, приобретенного у поставщика Frazier Precision Co., Gaithersburg, Maryland, испытательное приспособление герметизировалось для влажного испытания. Дисковые заготовки из акриловой пластмассы наружным диаметром 4 дюйма (10,2 см) и толщиной 1,27 см, имеющиеся на рынке под торговым названием «POLYCAST», были приобретены у поставщика Seelye Plastics, Bloomington, Minnesota. Масса каждой заготовки была зафиксирована до закрепления заготовки в держателе испытательного приспособления. Расход воды был задан равным 60 граммов в минуту. На грузовую площадку испытательного приспособления был помещен груз 10 фунтов (1,54 кг), и закрепленный испытуемый абразив был опущен на заготовку, после чего машина была включена. Машина была настроена на 500 циклов с последующим остановом. После каждый 500 испытательных циклов испытуемую заготовку промывали водой, сушили и взвешивали. Совокупная масса сошлифованного материала после каждый 500 циклов равнялась разности между исходной массой и массой после каждого испытания, в отчет заносилось значение, усредненное по 4 измерениям.

Измерение шероховатости поверхности

Шероховатость поверхности определяется величинами Rz и Ra. Rz представляет собой усредненное расстояние между высшей и низшей точкой испытательного участка. Ra, усредненная глубина насечки, представляет собой расстояние между усредненной высотой и средним расстоянием между высшей и низшей точкой испытательного участка. Как Rz, так и Ra измеряются четыре раза на трех участках каждого образца, испытуемого шлифованием с помощью профилометра, имеющегося в продаже под торговым названием «SURTRONIC 25 PROFILOMETER» и поставляемого Taylor Hobson, Inc., Leicester, England.

Подготовка образца

Образующее фенольное покрытие

1264,0 грамм BB077 было загружено в 64-унцевый (1,89-литровый) пластмассовый контейнер. Предварительная смесь, содержащая 148,0 грамм 34% водного раствора аммиака, 1,1 грамма IW-33 и 0,54 грамма FS-125, была растворена в течение 10 минут при температуре 70°F (21,1°C) в смоле с помощью высокооборотного миксера модели «SERIES 2000 MODEL 84» поставщика Premier Mill Corporation, Reading, Pennsylvania. Затем было добавлено 400,0 грамм Q-325, затем 25,0 грамм CM-5, и непрерывно перемешано до однородного распределения (приблизительно 20 минут).

Калибровочное фенольное покрытие.

750,0 грамм BB077 было загружено в 64-унцевый (1,89-литровый) пластмассовый контейнер. Предварительная смесь, содержащая 240,0 грамм воды, 2,0 грамма IW-33 и 1,0 грамм FS-125, была растворена в течение 10 минут при температуре 70°F (21,1°C) в смоле с помощью высокооборотного миксера. Затем было добавлено 13,0 грамм CM-5 и непрерывно перемешано до однородного распределения (приблизительно 20 минут).

Образующее акрилатное покрытие.

90,0 грамм EPON-828, 63,3 грамма UVR-6110 и 63.3 грамма SR-351 были загружены в 16-унцевый (0,47-литровый) черный пластмассовый контейнер и растворены в смоле в течение 5 минут при температуре 70°F (21,1°C) с помощью высокооборотного миксера. К этой смеси было добавлено 1,5 грамма W-985 и растворено в течение 3 минут при температуре 70°F (21,1°C). При работающем миксере было постепенно добавлено в течение примерно 15 минут 100,0 грамм MX-10. Наконец, к смоле было добавлено 6,3 грамма CPI-6976 и 0,25 грамма 1-819 и перемешано до однородного распределения (приблизительно 5 минут).

Калибровочное акрилатное покрытие.

400,0 грамм EPON-828, 300,0 грамм UVR-6110 и 300,0 грамм SR-351 были загружены в 16-унцевый (0,47-литровый) черный пластмассовый контейнер и растворены в смоле в течение 5 минут при температуре 70°F (21,1°C) с помощью высокооборотного миксера. К этой смеси было добавлено 30,0 грамм CPI-6976 и 10,0 грамм D-1 173 и перемешано до однородного распределения (приблизительно 10 минут).

Подготовка трафарета

Листы полиэтилена размерами 31 на 23 дюйма (78,74 на 58,42 см) и толщиной 5 милей (127,0 мкм) были перфорированы лазером CO2 «EAGLE MODEL» мощностью 500 Вт, приобретенным у поставщика Preco Laser, Inc., Somerset, Wisconsin. Условия изготовления шаблона для трафарета, показанного на ФИГ.6, приведены в ТАБЛИЦЕ 1.

Абразивы, изготовленные трафаретной печатью

В приведенных ниже примерах для нанесения желаемого шаблона использовался трафарет совместно с растровым принтером.

Пример 1

Трафарет был плотно вставлен в рамку растра растрового принтера модели «AT-1200H/E», поставщика АТМА Champ Ent. Corp., Taipei, Taiwan. Лист бумаги CWT размером 12 на 20 дюймов (30,48 на 50,8 см) был прижат к опорной пластине принтера, и пластина закреплена с ориентацией в растровом принтере. С помощью уретанового скребка на трафарет было равномерно нанесено примерно 75 грамм образующего фенольного порошка при температуре 70°F (21,1°C), затем была произведена печать через трафарет на основе бумаги. Пластина основания и покрытая бумага были немедленно извлечены из растрового принтера. Минерал GC-80 был электростатически нанесен на образующую фенольную смолу с помощью инструмента порошкового покрытия типа «EASY 01-F/02-F» от поставщика TW Gema, St. Gallen, Switzerland, и вулканизирован в течение примерно 30 минут при температуре 230°F (110°C). Тем временем трафарет был очищен с помощью бумажных салфеток, смоченных этанолом. Пластина основания и покрытая бумага были извлечены из печи и остужены. Избыток минерала с покрытой поверхности был удален легкими движениями кисти, и собранный узел был вновь установлен в растровый принтер с касанием трафарета. Фенольное калибровочное покрытие было нанесено поверх абразивного материала тем же способом, каким и фенольное образующее покрытие, и собранный узел подвергся вулканизации в течение 40 минут при температуре 240°F (115,б°C). После вулканизации покрытая бумага была снята с опорной пластины.

Пример 2

Была повторена общая процедура, как в примере 1, при этом абразивный минерал GC-80 был заменен на F150X.

Пример 3

Трафарет был плотно вставлен в рамку растра малогабаритного растрового принтера от поставщика APR Novastar, LLC, Huntington Valley, Pennsylvania. Лист бумаги CWT размером 12 на 20 дюймов (30,48 на 50,8 см) был прижат к металлической пластине, которая затем была помещена на опорную пластину принтера и закреплена в растровом принтере. С помощью уретанового скребка на трафарет было равномерно нанесено примерно 35 грамм образующего акрилатного покрытия при температуре 70°F (21,1°C), затем была произведена печать через трафарет на основе бумаги. Пластина основания и покрытая бумага были немедленно извлечены из растрового принтера. Минерал GC-80 был электростатически нанесен на образующую акрилатную смолу с помощью инструмента порошкового покрытия и вулканизирован за два прохода через УФ-процессор, поставляемый American Ultraviolet Company, Murray Hill, New Jersey, с помощью двух последовательно включенных D-образных ламп с освещенностью 400 Вт/см (157,5 Вт/см) на скорости 40 фт/мин (12,9 м/мин), с последующим остыванием.

Тем временем трафарет был очищен с помощью бумажных салфеток, смоченных этанолом. Избыток минерала с покрытой поверхности был удален легкими движениями кисти, и собранный узел был вновь установлен в растровый принтер с касанием трафарета. Акрилатное калибровочное покрытие было нанесено поверх абразивного материала тем же способом, каким и акрилатное образующее покрытие, и собранный узел подвергся вулканизации однократным проходом через УФ-процессор при освещенности 400 Вт/см (157,5 Вт/см) на скорости 40 фт/мин (12,9 м/мин), с последующей 5-минутной термической вулканизацией при температуре 284°F (140°C). После вулканизации узел был остужен и абразивная покрытая бумага снята с пластины основания.

Сопоставимый способ C-1

Общая процедура, описанная в примере 1, была повторена для нанесения и вулканизации фенольного образующего покрытия и минерала. Вместо покрытия трафарета, фенольное калибровочное покрытие было нанесено на весь лист бумаги CWT размером 12 на 20 дюймов (30,48 на 50,8 см), покрытый образующим слоем и минералом, с помощью 12-дюймового (25,4 см) покрывного валика, приобретенного у поставщика Eagle Tool Company, Minneapolis, Minnesota, под давлением в зоне контакта 50 psi (344,7 кПа), при температуре 70°F (21,1°C). Затем собранный узел подвергся 40-минутной вулканизации при температуре 240°F (115,6°C), после чего был остужен и покрытая бумага была снята с платины основания.

Сопоставимый способ C-2.

Была повторена общая процедура, как в сопоставимом способе C-1, причем минерал GC-80 был заменен на F150X.

Сопоставимый способ C-3

Была повторена общая процедура, как в примере 3, для нанесения и вулканизации акрилатного образующего покрытия и минерала. Вместо покрытия трафарета, акрилатное калибровочное покрытие было нанесено на весь лист бумаги CWT размером 12 на 20 дюймов (30,48 на 50,8 см), покрытый образующим слоем и минералом, с помощью ролика под давлением в зоне контакта 50 psi (344,7 кПа), при температуре 70°F (21,1°C). Затем собранный узел подвергся вулканизации однократным проходом через УФ-процессор при освещенности 400 Вт/см (157,5 Вт/см) на скорости 40 фт/мин (12,9 м/мин), с последующей 5-минутной термической вулканизацией при температуре 284°F (140°C). После вулканизации узел был остужен и абразивная покрытая бумага снята с пластины основания.

Сводка примеров и структуры сопоставимых способов представлена в таблице 2, результаты испытаний представлены в таблице 3.

Все патенты и заявки на патенты, упомянутые выше, приведены исключительно в справочных целях. Реализации, описанные выше, являются примерами настоящей заявки, возможны также и другие конструкции.

Соответственно, настоящую заявку не следует ограничивать реализациями, подробно описанными выше и показанными на соответствующих чертежах, но вместо этого лишь чистым объемом пунктов формулы изобретения, приведенных ниже, вместе с их эквивалентами.

| название | год | авторы | номер документа |

|---|---|---|---|

| АБРАЗИВНОЕ ИЗДЕЛИЕ С ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2605721C2 |

| Абразивное изделие с покрытием | 2013 |

|

RU2620846C2 |

| АБРАЗИВНОЕ ИЗДЕЛИЕ С ПОКРЫТИЕМ НА ВСПЕНЕННОЙ ПОДЛОЖКЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2577572C2 |

| СТРУКТУРИРОВАННЫЙ АБРАЗИВНЫЙ МАТЕРИАЛ С ВЕРХНИМ СЛОЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2008 |

|

RU2471609C2 |

| ТИСНЕНОЕ СТРУКТУРИРОВАННОЕ АБРАЗИВНОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ | 2007 |

|

RU2449881C2 |

| АДДИТИВНЫЕ КОМПОЗИЦИИ ДЛЯ ОБРАБОТКИ РАЗЛИЧНЫХ ОСНОВ | 2006 |

|

RU2409303C9 |

| СПОСОБЫ НАНЕСЕНИЯ ИЗОБРАЖЕНИЯ НА ПОВЕРХНОСТЬ И УСТРОЙСТВА ДЛЯ ИХ ПРИМЕНЕНИЯ | 2011 |

|

RU2527727C1 |

| ЧАСТИЦЫ ТОЧНО ЗАДАННОЙ ФОРМЫ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2123927C1 |

| ИЗДЕЛИЯ ИЗ СТЕКЛА С ПОКРЫТИЕМ | 2006 |

|

RU2417172C2 |

| АБРАЗИВНЫЕ ЧАСТИЦЫ, ИМЕЮЩИЕ ОПРЕДЕЛЕННЫЕ ФОРМЫ, И СПОСОБЫ ФОРМИРОВАНИЯ ТАКИХ ЧАСТИЦ | 2013 |

|

RU2614488C2 |

Изобретение относится к абразивной обработке и может быть использовано при изготовлении абразивного изделия с покрытием. Упомянутое изделие содержит образующий слой, слой абразивных частиц и калибровочный слой, которые нанесены в виде покрытия на основу в соответствии с заданным шаблоном покрытия. Все три слоя, в основном, ориентированы относительно друг друга с сохранением непокрытых участков по всей основе. Абразивное изделие с такой структурой характеризуется повышенной стойкостью к скручиванию и устойчивостью к нагрузке, а также повышенной гибкостью. 5 н. и 20 з.п. ф-лы, 6 ил., 3 табл., 3 пр.

1. Абразивное изделие с покрытием, содержащее

гибкую основу с основной поверхностью,

образующую смолу, соприкасающуюся с основной поверхностью и расположенную на основной поверхности по заданному шаблону,

абразивные частицы, соприкасающиеся с образующей смолой и, в основном, выставленные относительно образующей смолы в направлении, перпендикулярном основной поверхности, и

калибровочную смолу, соприкасающуюся как с абразивными частицами, так и с образующей смолой, причем калибровочная смола в основном ориентирована относительно абразивных частиц и образующей смолы в направлении, перпендикулярном основной поверхности, при этом участки основной поверхности, соприкасающиеся с образующей смолой, в основном компланарны участкам основной поверхности, не соприкасающимся с образующей смолой.

2. Абразивное изделие с покрытием, содержащее

гибкую основу с плоской, в основном, основной поверхностью и

множество разрозненных островков на основной поверхности, причем каждый из островков содержит

образующую смолу, соприкасающуюся с основой,

абразивные частицы, соприкасающиеся с образующей смолой, и

калибровочную смолу, соприкасающуюся с образующей смолой, абразивными частицами и основой, причем участки основной поверхности, окружающие островки, не соприкасаются с образующей смолой, абразивными частицами или калибровочной смолой.

3. Абразивное изделие по п. 1 или 2, отличающееся тем, что для улучшения увлажнения оно дополнительно содержит сверхкалибровочную смолу, в основном ориентированную относительно калибровочной смолы в направлении, перпендикулярном основной поверхности.

4. Абразивное изделие по п. 1 или 2, отличающееся тем, что средний размер абразивных частиц находится в пределах от 68 до 270 мкм, а образующая смола перекрывает самое большее 30% основной поверхности.

5. Абразивное изделие по п. 1 или 2, отличающееся тем, что средний размер абразивных частиц находится в пределах от 0,5 до 68 мкм, а образующая смола перекрывает самое большее 70% основной поверхности.

6. Абразивное изделие по п. 1, отличающееся тем, что шаблон содержит множество повторяемых многоугольных кластеров.

7. Абразивное изделие по п. 6, отличающееся тем, что каждый многоугольный кластер обладает тремя или более, в основном, круглыми отличительными элементами.

8. Абразивное изделие по п. 1 или 2, отличающееся тем, что в основном все абразивные частицы заключены в оболочку из образующей и калибровочной смолы.

9. Абразивное изделие по п. 1 или 2, отличающееся тем, что лист абразивного изделия размером 11,4 на 14 см, выдержанный в течение 4 часов при температуре 32,2ºС и относительной влажности 90%, имеет радиус скручивания как минимум 20 см.

10. Абразивное изделие по п. 9, отличающееся тем, что радиус скручивания листа составляет как минимум 50 см.

11. Абразивное изделие по п. 10, отличающееся тем, что радиус скручивания листа составляет как минимум 100 см.

12. Абразивное изделие с покрытием, содержащее

гибкую основу с основной поверхностью,

образующую смолу, соприкасающуюся как минимум с частью основной поверхности,

абразивные частицы, соприкасающиеся с образующей смолой и, в основном, выставленные относительно образующей смолы в направлении, перпендикулярном основной поверхности, и

калибровочную смолу, соприкасающуюся как с абразивными частицами, так и с образующей смолой, причем калибровочная смола, в основном, ориентирована относительно абразивных частиц и образующей смолы в направлении, перпендикулярном основной поверхности, при этом образующая смола перекрывает самое большее 30% основной поверхности.

13. Абразивное изделие по п. 12, отличающееся тем, что образующая смола перекрывает самое большее 20 % основной поверхности.

14. Абразивное изделие по п. 13, отличающееся тем, что образующая смола перекрывает самое большее 10 % основной поверхности.

15. Способ изготовления абразивного изделия с покрытием, включающий

выборочное нанесение образующей смолы на основную поверхность, в основном, плоской основы так, чтобы образующая смола покрыла множество участков, расположенных на основной поверхности,

нанесение абразивных частиц на покрытую основу так, чтобы абразивные частицы преимущественно покрыли образующую смолу,

отверждение образующей смолы,

нанесение калибровочной смолы на покрытую основу так, чтобы калибровочная смола преимущественно покрыла абразивные частицы и образующую смолу, и

отверждение калибровочной смолы.

16. Способ по п. 15, отличающийся тем, что упомянутые участки разрознены.

17. Способ по п. 15, отличающийся тем, что выборочное нанесение образующей смолы на основную поверхность основы производят путем наложения шаблона на основу и нанесения образующей смолы на шаблон.

18. Способ по п. 15, отличающийся тем, что выборочное нанесение образующей смолы на основную поверхность основы производят путем наложения шаблона на покрытую основу после отверждения образующей смолы и затем нанесения калибровочной смолы на шаблон.

19. Способ по п. 17 или 18, отличающийся тем, что шаблон представляет собой полимерный трафарет толщиной от 1 до 20 милей.

20. Способ по п. 19, отличающийся тем, что в полимерном шаблоне вырезаны лазером один или более отличительных элементов.

21. Способ по п. 17 или 18, отличающийся тем, что шаблон представляет собой тканый растр.

22. Способ по п. 15, отличающийся тем, что выборочное нанесение образующей или калибровочной смолы производят с помощью бесконтактного принтера.

23. Способ по п. 18, отличающийся тем, что исходная вязкость калибровочной смолы позволяет калибровочной смоле обволакивать открытые участки абразивных частиц и образующей смолы до отверждения.

24. Способ по п. 15, отличающийся тем, что нанесение абразивных частиц происходит в электрическом поле для ориентации абразивных частиц перед отверждением слоя образующей смолы.

25. Способ изготовления абразивного изделия с покрытием, состоящего из гибкой основы с плоской, в основном, поверхностью, образующей смолы, соприкасающейся с плоской, в основном, поверхностью и распределенной по плоской, в основном, поверхности в соответствии с заданным шаблоном, абразивных частиц, соприкасающихся с образующей смолой и ориентированных относительно образующей смолы перпендикулярно к основной, в основном плоской, поверхности, и калибровочной смолы, соприкасающейся как с абразивными частицами, так и с образующей смолой, и ориентированной, в основном, относительно абразивных частиц и образующей смолы в направлении, перпендикулярном основной поверхности, характеризующийся тем, что покрытие наносят таким образом, что между покрытыми участками, в основном, плоской поверхности основы сохраняются непокрытые участки для уменьшения склонности абразивного изделия к скручиванию.

| US 5551960 A, 03.09.1996; | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| АБРАЗИВНЫЕ ИЗДЕЛИЯ И АБРАЗИВНЫЙ МАТЕРИАЛ С ПОКРЫТИЕМ | 2003 |

|

RU2279966C2 |

| СТРУКТУРИРОВАННЫЕ АБРАЗИВЫ СО СЦЕПЛЕННЫМИ ФУНКЦИОНАЛЬНЫМИ ПОРОШКАМИ | 1998 |

|

RU2173251C1 |

Авторы

Даты

2015-07-10—Публикация

2011-06-22—Подача