Область, к которой относится изобретение

В настоящем документе рассматриваются абразивные материалы с покрытием вместе с способами их создания. В частности, рассматриваются абразивные материалы с трафаретными покрытиями вместе с способами их создания.

Предпосылки изобретения

Абразивные материалы с покрытием, как правило, используются для абразии, шлифования и полирования, как в коммерческом, так и в промышленном применении. Эти операции проводятся для широкого спектра поверхностей, включая дерево, древесноподобные материалы, пластик, стекловолокно, мягкие металлы, эмалированные поверхности и окрашенные поверхности. Некоторые абразивные покрытия могут применяться как во влажных, так и в сухих средах. Во влажных средах обычные типы применения включают наполнение формовочной смесью, наполнение шлифовальными составами, наполнение грунтовочными составами и покрытие краской.

В целом, эти абразивные материалы включают бумажную или полимерную основу, на которой приклеиваются абразивные частицы. Абразивные частицы могут приклеиваться при помощи одного или более жестких или гибких связующих веществ для закрепления частиц на основе в процессе операций абразии. В процессе производства эти связующие вещества часто применяются в текучем состоянии для покрытия основы и частиц, а затем постепенно затвердевают для фиксации в желаемой структуре и получения конечного абразивного продукта.

В общей конструкции основа имеет главную поверхность, которая вначале покрывается «образующим» слоем. Затем абразивные частицы помещают на образующий слой таким образом, чтобы частицы, по крайней мере, частично погружались в образующий слой. Затем образующий слой затвердевает (то есть, образуется поперечная межмолекулярная связь) для закрепления частиц. Затем на образующий слой и абразивные частицы наносится второй слой, именуемый «размерный» слой, и также затвердевает. Размерный слой дополнительно стабилизирует частицы и также увеличивает крепость и прочность абразивного материала. Дополнительно могут добавляться дополнительные слои для изменения свойств абразивного материала с покрытием.

Абразивный материал с покрытием может оцениваться на основе определенных свойств его применения. Во-первых, такой материал должен иметь желаемый баланс между обрезкой и обработкой, то есть, приемлемую эффективность в удалении материала с обрабатываемого изделия, вместе с приемлемой гладкостью обработанной поверхности. Во-вторых, абразивный материал также должен избегать чрезмерной «нагрузки», или забивания, которые наблюдаются, когда осколки или стружка застревает между абразивными частицами и ухудшает режущую способность абразивного покрытия. В-третьих, абразивный материал должен быть как гибким, так и прочным, чтобы обеспечивать длительность его использования.

Влажные абразивные средства могут предоставлять уникальные возможности. Абразивные листы можно погружать в воду на длительные периоды времени, иногда более чем на 24 часа. Частной проблемой, испытываемой с коммерческими абразивными материалами с покрытием во влажных средах, является тенденция таких материалов к изгибанию. Изгибание абразивного материала может стать значительной помехой для пользователя. Аналогичный эффект также может наблюдаться, когда абразивные материалы хранятся во влажных средах. Для уменьшения эффекта изгибания абразивные листы иногда предварительно изгибаются в процессе производства, но, как правило, это является неэффективным в предотвращении изгибания в процессе использования.

В настоящем документе рассмотрены абразивные материалы с покрытием, в которых образующий слой, слой с абразивными частицами и размерный слой наносятся на основу в прерывном трафаретном покрытии. Все три компонента постоянно взаимодействуют друг с другом в соответствии с раздельными элементами трафарета, обеспечивая таким образом наличие непокрытых зон, распространяющихся по основе. Элементы дополнительно имеют поверхностную плотность в пределах от около 30 элементов до около 300 элементов на квадратный сантиметр и при этом средний диаметр элемента составляет от около 0,1 миллиметра до около 1,5 миллиметра. Дополнительно рассматриваемые абразивные частицы имеют средний размер абразивной частицы от около 20 микрометров до около 250 микрометров, а также среднюю толщину образующего слоя от 33 процентов до 100 процентов от среднего размера образующих частиц. Преимущественно, данная конфигурация предусматривает абразивные покрытия, которые демонстрируют самую лучшую, стойкую к изгибанию, и улучшенную общую эффективность обрезки и обработки по сравнению с более ранними художественными абразивными материалами.

В этом аспекте рассмотрены абразивные материалы. Абразивный материал включает: гибкую основу, имеющую основную поверхность; образующую смолу, содержащую основную поверхность и распространяющуюся по основной поверхности по предварительно определенному трафарету; абразивные частицы, содержащие образующую смолу и в общем взаимодействующие с образующей смолой, как это наблюдается в направлениях, отвечающих плоскости основной поверхности; и размерную смолу, содержащую как абразивные частицы, так и образующую смолу, размерная смола в целом взаимодействует и с абразивными частицами, и с образующей смолой, как это наблюдается в направлениях, отвечающих плоскости основной поверхности, при этом площади основной поверхности, содержащие образующую смолу, обычно компланарны площадями основной поверхности, не содержащим образующую смолу, и при этом предварительно определенный трафарет содержит множество элементов, имеющих поверхностную плотность в пределах от около 30 элементов до около 300 элементов на квадратный сантиметр, и средний диаметр элемента в пределах от около 0,1 миллиметра до 1,5 миллиметра.

В другом аспекте рассматривается абразивный материал, включающий: гибкую основу, имеющую основную поверхность; образующую смолу, содержащую основную поверхность и распространяющуюся по основной поверхности по предварительно определенному трафарету, слой образующей смолы, имеющей среднюю толщину образующего слоя; абразивные частицы, контактирующие с образующей смолой и в целом взаимодействующие с образующей смолой, как это наблюдается в направлениях, отвечающих плоскости основной поверхности, абразивные частицы, имеющие средний размер абразивной частицы в пределах от около 20 микрометров до около 250 микрометров и имеющие среднюю толщину образующего слоя в пределах от около 33 процентов до 100 процентов среднего размера абразивной частицы; а также размерную смолу, контактирующую как с абразивными частицами, так и с образующей смолой, размерная смола в целом взаимодействует как с абразивными частицами, так и с образующей смолой, как это наблюдается в направлениях, отвечающих плоскости основной поверхности, в котором зоны основной поверхности контактирующие с образующей смолой, как правило, компланарны зонам основной поверхности, не контактирующим с образующей смолой.

Еще в одном аспекте рассматривается абразивный материал, включающий: гибкую основу, имеющую, как правило, плоскую основную поверхность; и множество отдельных островков на основной поверхности, образованных в соответствии с двумерным трафаретом, каждый островок включает: образующую смолу, контактирующую с основой; абразивные частицы, контактирующие с образующей смолой; размерную смолу, контактирующую с образующей смолой, абразивные частицы и основу, при котором зоны основной поверхности, окружающие островки, не контактируют с образующей смолой, абразивными частицами или размерной смолой, и при котором предварительно определенный трафарет включает множество элементов, имеющих поверхностную плотность в пределах от около 30 элементов до около 300 элементов на квадратный сантиметр и средний диаметр элемента в предела от около 0,1 миллиметра до около 1.5 миллиметра.

Еще в одном аспекте рассматривается абразивный материал, включающий: гибкую основу, имеющую, как правило, плоскую основную поверхность; и множество отдельных островков на основной поверхности, организованных в соответствии с двумерным трафаретом, каждый островок включает: образующую смолу, контактирующую с основой, слой образующей смолы, имеющий среднюю толщину образующего слоя; абразивные частицы, контактирующие с образующей смолой, абразивные частицы, имеющие средний размер абразивной частицы в пределах от около 20 микрометров до около 250 микрометров и среднюю толщину образующего слоя в пределах от 33 процентов до 100 процентов среднего размера абразивной частицы; и размерную смолу, контактирующую с образующей смолой, абразивными частицами и основой, в котором зоны основной поверхности, окружающие островки, не контактируют с образующей смолой, абразивными частицами или размерной смолой.

Краткое описание чертежей

ФИГ. 1 представляет собой плановый вид абразивного материала в соответствии с одним вариантом исполнения;

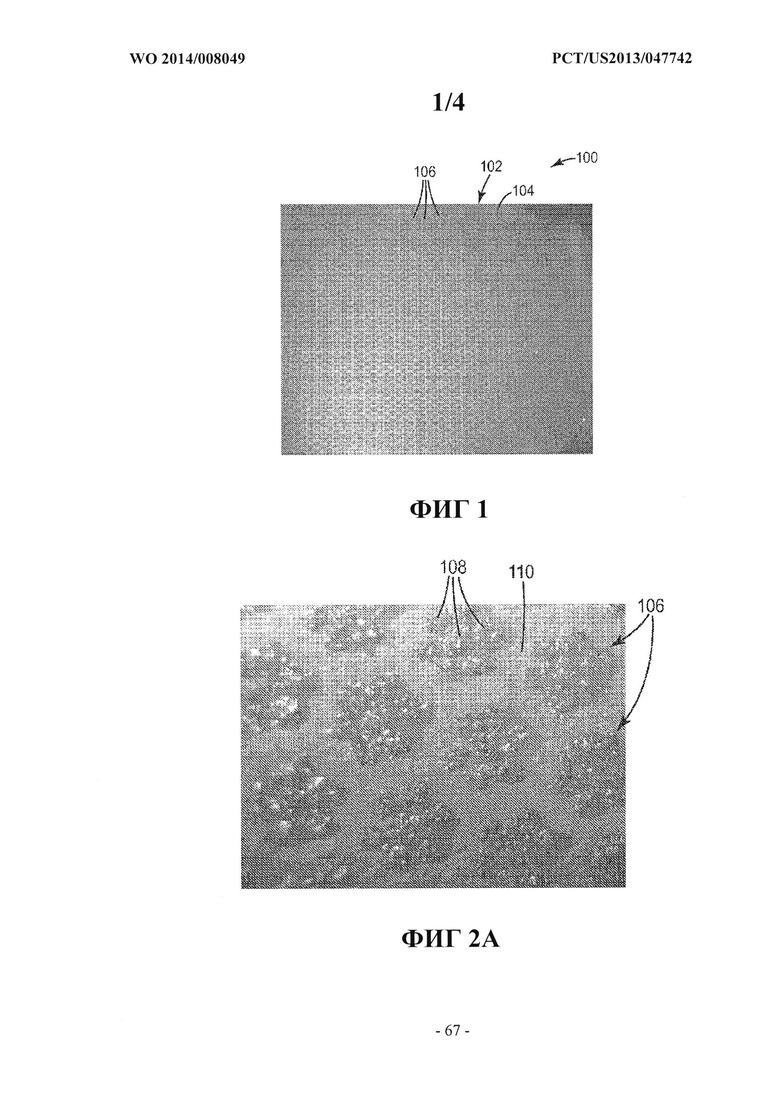

ФИГ. 2а представляет собой увеличенный вид части абразивного материала на ФИГ. 1;

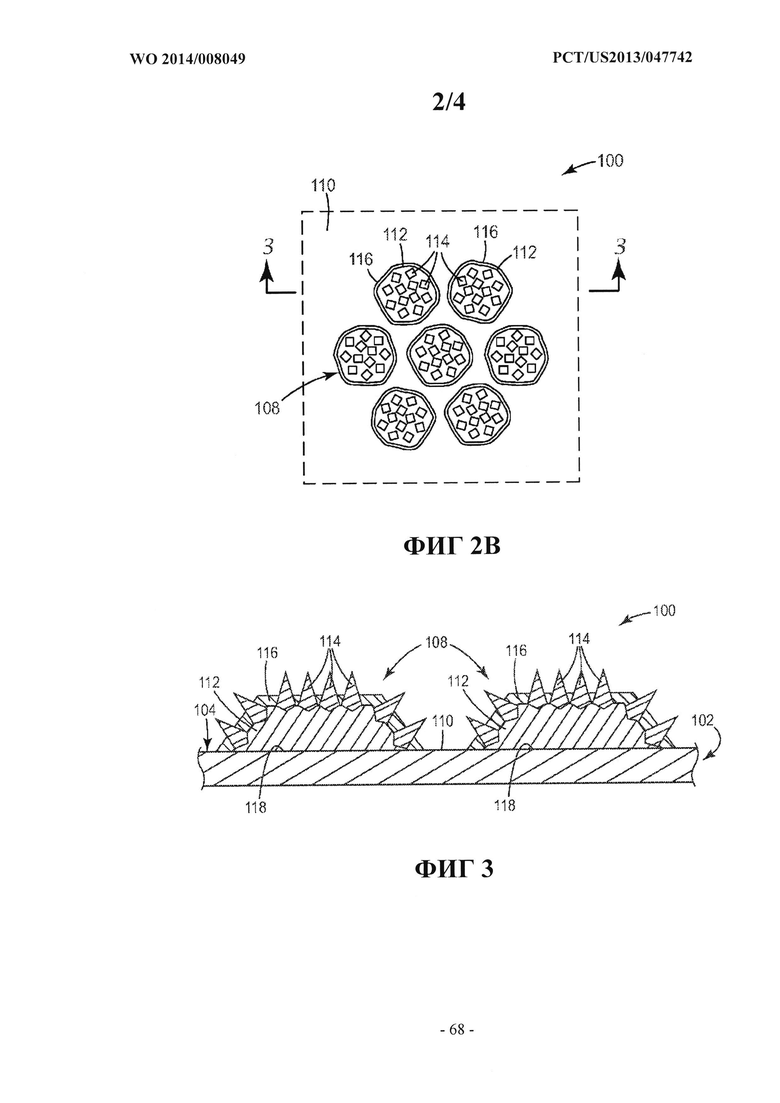

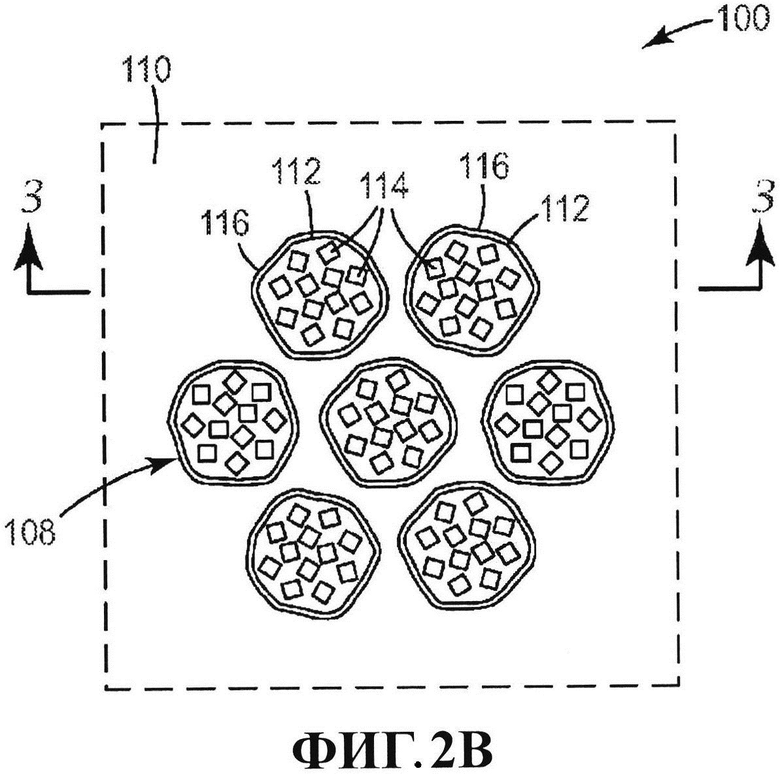

ФИГ. 2б представляет собой дополнительный увеличенный вид подчасти абразивного материала на ФИГ. 1 и 2а;

ФИГ. 3 представляет собой вид в поперечном разрезе подчасти абразивного материала, представленного на ФИГ. 1, 2а и 2б;

ФИГ. 4 представляет собой плановый вид абразивного материала в соответствии с другим вариантом исполнения;

ФИГ. 5 представляет собой плановый вид шаблона, обеспечивающего трафарет для элементов материала на ФИГ. 1-3; и

ФИГ. 6 представляет собой увеличенный фрагментарный вид шаблона на ФИГ. 5, демонстрируя элементы шаблона более подробно.

ОПРЕДЕЛЕНИЯ

В настоящем документе используются следующие определения:

«Элемент» относится к виду, который определяется избирательным процессом нанесения покрытия;

«Покрытие» относится к процентной доле зоны поверхности основы, покрытой элементами, по отношению к зоне, подлежащей избирательному процессу нанесения покрытия;

«Диаметр» относится к самому длинному размеру объекта;

«Размер частицы» относится к самому длинному размеру частицы; и

«Кластер» относится к группе элементов, расположенных близко друг к другу.

Подробное описание

Абразивный материал в соответствии с одним типичным вариантом исполнения показан на ФИГ. 1 и обозначен числом 100. Как показано, абразивный материал 100 включает основу 102, имеющую плоскую основную поверхность 104, приблизительно параллельную плоскость страницы. Множество отдельных кластеров 106 расположены на основной поверхности 104 и организованы по предварительно определенному трафарету. В этом варианте исполнения трафарет представляет собой двумерный упорядоченный массив. Абразивный материал 100 охватывает плоский прямоугольный регион, соответствующий трафаретному региону, показанному на ФИГ. 1.

ФИГ. 2 показывает трафарет кластеров 106 более подробно. Как изображено на рисунке, кластеры 106 организованы в шестигранный массив, в котором каждый кластер 106 имеет шесть соседей на одинаковом расстоянии (за исключением эффектов края). Кроме того, каждый отдельный кластер 106 сам представляет собой шестигранную группу из семи отдельных абразивных элементов 108. Как изображено, каждый элемент 108, как правило, имеет круглую форму. Однако также могут использоваться другие формы, такие как квадраты, прямоугольники, линии и окружности. В других вариантах исполнения элементы 108 не сгруппированы.

В частности, представлены зоны без покрытия 110 на основной поверхности 104, окружающие каждый кластер 106 и расположенные между соседствующими кластерами 106. Преимущественно в ходе операции абразии зоны без покрытия 110 обеспечивают открытые каналы, позволяющие удалить стружку, пыль и другие осколки с зон обрезки, в которых элементы 108 контактируют с обрабатываемым изделием.

ФИГ. 2б демонстрирует компоненты элементов 108 более подробно, а ФИГ. 3 демонстрирует два элемента 108 в поперечном разрезе. Как представлено на этих рисунках, каждый элемент 108 включает слой образующей смолы 112, который, прежде всего, наносится на основную поверхность 104 вдоль интерфейса 118. Образующая смола 112 покрывает выбранные зоны основы 102, формируя, таким образом, базовый слой для каждого отдельного элемента 108, или «островок», на основе 102.

Множество абразивных частиц 114 контактируют с образующей смолой 112 и, как правило, распространяются в направлениях от основной поверхности 104. Частицы 114, как правило, взаимодействуют с образующей смолой 112, когда их просматривают в направлениях, отвечающих плоскости основной поверхности 104. Другими словами, частицы 114, в целом, как правило, распространяются по зонам основной поверхности 104, которые покрыты образующей смолой 112, но, как правило, не распространяются по зонам основной поверхности 104, которые не покрыты образующей смолой 112. Дополнительно, частицы 114, по крайней мере, частично погружены в образующую смолу 112.

Как далее показано на ФИГ. 3, размерная смола 116 контактирует как с образующей смолой 112, так и с частицами 114, и распространяется как по образующей смоле 112 и вокруг нее, так и по частицам 114 и вокруг них. Размерная смола 116, как правило, взаимодействует как с образующей смолой 112, так и с частицами 114, когда она просматривается в направлениях, отвечающих плоскости основной поверхности 104. Как и абразивные частицы 114, размерная смола 116, как правило, распространяется по зонам основной поверхности 104, покрытым образующей смолой 112, но, как правило, не распространяется по зонам основной поверхности 104, не покрытым образующей смолой 112.

Дополнительно и как показано, размерная смола 116 контактирует с образующей смолой 112, абразивными частицами 114 и основой 102. В качестве другого параметра, практически все абразивные частицы 114 герметизированы комбинацией образующей и размерной смол 112, 116.

В то время как частицы 114 описаны в настоящем документе как «как правило, взаимодействующие» с образующей смолой 112, следует понимать, что частицы 114 сами по себе являются отдельными по природе и имеют маленькие промежутки между ними. Поэтому, частицы 114 не покрывают полностью зону образующей смолы 112, лежащей под ними. Наоборот, следует понимать, что в то время как размерная смола 116 «взаимодействует» с образующей смолой 112 и частицами 114, размерная смола 116 также может распределяться по незначительно большей зоне по сравнению с зоной, покрытой образующей смолой 112 и частицами 114, как показано на ФИГ. 2б. В представленном варианте исполнения образующая смола 112 полностью герметизирована размерной смолой 116, частицами 114 и основой 102.

В некоторых вариантах исполнения трафарет включает множество элементов, имеющих поверхностную плотность не менее чем около 30 элементов, не менее чем около 32 элементов, не менее чем около 35 элементов, не менее чем около 40 элементов или не менее чем около 45 элементов на квадратный сантиметр. В некоторых вариантах исполнения трафарет включает множество элементов, имеющих поверхностную плотность не более чем около 300 элементов, не более чем около 275 элементов, не более чем около 250 элементов, не более чем около 225 элементов или не более чем около 200 элементов на квадратный сантиметр. Дополнительно элементы могут иметь средний диаметр элемента не менее чем около 0.1 миллиметра, не менее чем около 0.15 миллиметров или не менее чем около 0.25 миллиметров. В качестве дополнительного фактора средний диаметр элемента пожжет быть не более чем около 1.5 миллиметра, не более чем около 1 миллиметра или не более чем около 0.5 миллиметра. Эти конфигурации рассматривались, чтобы обеспечить значительное и впечатляющее улучшение в общем процессе обрезки и обработки по сравнению с более ранними абразивными материалами, изложенными в данной сфере.

Далее все элементы 108 на основе 102 должны быть отдельными. Например, образующая смола 112, связанная со смежными элементами 108, может находиться настолько близко, что элементы 108 контактируют друг с другом или становятся взаимосвязанными. В некоторых вариантах исполнения два или более элемента 108 могут быть взаимосвязаны друг с другом в пределах кластера 106, хотя элементы 108, находящиеся в отдельных кластерах 106, не являются взаимосвязанными.

В некоторых вариантах исполнения могут быть области на основной поверхности 104 основы 102, окружающие элементы 108, которые покрыты образующей смолой 112 и/или размерной смолой 116, но которые не включают частицы 114. Следует понимать, что наличие одного или более дополнительных островков смолы, каждый из которых не включает одну или более образующих смол 112, размерных смол 116 и частиц 114, не может значительно ухудшить эффективность абразивного материала 100. Более того, наличие таких островков смолы не должно толковаться как нивелирующее взаимодействие этих компонентов по отношению друг к другу в элементах 108.

Предпочтительно, и как показано, основа 102 однородна по толщине и в целом плоская. В результате этого интерфейс 118, в котором основная поверхность 104 контактирует с образующей смолой 112, в целом компланарен зонам основном поверхности 104, которые не контактируют с образующей смолой 112 (то есть, непокрытые зоны 110). Основа 102 с, как правило, однородной толщиной является предпочтительной для уменьшения густых вариаций и улучшения соответствия материала 100 обрабатываемому изделию. Этот аспект также преимуществен, поскольку он четко распределяет нагрузку на основу, что улучшает прочность материала 100 и продлевает срок его службы.

Представленные абразивные частицы представляют собой решение определенных проблем с привычными листами с абразивным покрытием. Одной из проблем является то, что привычные абразивные листы имеют тенденцию к изгибанию во влажных средах. Другая проблема заключается в том, что эти листы с абразивным покрытием часто изгибаются непосредственно после того, как они были произведены, феномен, известный как «встроенный изгиб». Для устранения встроенного изгиба производители могут предварительно изгибать эти абразивные листы, но это предполагает дополнительную обработку и по-прежнему не влияет эффективно на изгиб, который впоследствии усугубляется средой.

В отличие от привычных абразивных материалов рассматриваемые абразивные материалы имеют абразивные частицы, распределяющиеся по множеству островков или отдельных покрытых областей на основной поверхности, в то время как между островками поддерживаются непокрытые зоны основной поверхности. Было обнаружено, что когда зоны основной поверхности, окружающие эти островки, не контактируют ни с образующей смолой, ни с абразивными частицами, ни с размерной смолой, эти абразивные материалы демонстрируют невероятную стойкость к изгибанию, если их погрузить в воду или подвергнуть воздействию влажных сред.

Кроме того, эти абразивные материалы постоянно уменьшали изгиб в процессе производства и уменьшали необходимость предварительного изгибания абразивных листов после затвердевания образующей и размерной смол. При испытаниях в соответствии с испытанием на Сухой изгиб (описано в разделе Примеры ниже) абразивные материалы преимущественно демонстрировали радиус изгиба не менее 20 сантиметров, более предпочтительно демонстрируя радиус изгиба не менее 50 сантиметров, и наиболее предпочтительно демонстрируя радиус изгиба не менее 100 сантиметров. При испытаниях в соответствии с испытанием на Влажный изгиб (описано в разделе Примеры ниже) абразивные материалы преимущественно демонстрировали радиус изгиба не менее 2 сантиметров, более предпочтительно демонстрировали радиус изгиба не менее 5 сантиметров и наиболее предпочтительно демонстрировали радиус изгиба не менее 7 сантиметров.

В качестве дополнительного преимущества было обнаружено, что эти абразивные материалы демонстрируют высокую степень гибкости, поскольку значительная часть основы остается непокрытой. Большая гибкость при повороте улучшает прочность. В частности, это демонстрируется их высокой стойкостью к изнашиванию и деламинации, когда абразивный материал подвергается сминанию во влажных и сухих условиях.

ДРУГИЕ ТРАФАРЕТЫ ПОКРЫТИЙ

В описанном выше абразивном материале 100 применяется двумерный шестигранный трафарет покрытия для элементов 108. в то время как трафарет двумерный, элементы 108 сами по себе имеют определенную толщину, что приводит к наличию «высоты элемента», перпендикулярной плоскости основы. Однако другие трафареты покрытия также возможны, с некоторыми из них, предлагающими определенные преимущества по сравнению с другими.

В некоторых вариантах исполнения трафарет включает множество повторяющихся полигональных кластеров и/или элементов, включая элементы в форме треугольников, квадратов, ромбов и аналогичные им. Например, треугольные кластеры могут использоваться тогда, когда каждый кластер имеет три или более, как правило, круглых абразивных элемента. Поскольку абразивные элементы 108 увеличивают прочность подлежащей основы 102 на локальном уровне, трафарет абразивного материала 100 может быть спроектирован таким образом, чтобы улучшать податливость на изгиб в предпочитаемых направлениях.

Трафарет покрытия не нуждается в упорядочении. Например, ФИГ. 4 демонстрирует абразивный материал 200 в соответствии с альтернативным вариантом исполнения, отражающим трафарет, который включает случайный массив элементов. Как и материал 100, материал 200 имеет основу 202 с основной поверхностью 204, и массив отдельных и, как правило, круглых абразивных элементов 208, которые контактируют с основной поверхностью 208 и распределяются по ней. Однако материал 200 отличается в том, что элементы 208 случайны. Дополнительно, элементы 208 могут быть частично случайными, или иметь ограниченные аспекты, которые упорядочены. Преимущественно, случайные трафареты не являются направленными в пределах плоскости основной поверхности основы, помогая минимизировать вариативность эффективности обрезки. В качестве дополнительного преимущества случайный трафарет помогает избежать создания систематических линий ослабления, которые могут усугубить изгиб абразивного материала вдоль таких направлений.

Другие аспекты материала 200, включая конфигурацию абразивных элементов 208, аналогичны аспектам материала 100 и не будут повторяться здесь. Аналогичные ссылочные числа относятся к аналогичным элементам, описанным ранее.

Абразивные материалы 100, 200 преимущественно имеют абразивное покрытие (измеряется как процентное соотношение основной поверхности 104), которое подходит желаемому применению. С одной стороны, увеличение абразивного покрытия выгодно обеспечивает большую зону резки между абразивными частицами 114 и обрабатываемым изделием. С другой стороны, уменьшение абразивного покрытия увеличивает размер непокрытых зон 110. Увеличение размера непокрытых зон 110, в свою очередь, может привести к образованию большего пространства для очистки пыли и осколков и помочь избежать нежелательной нагрузки в процессе операции абразии.

Преимущественно, тем не менее, было обнаружено, что низкие уровни абразивного покрытия обеспечивали очень высокие уровни резки, несмотря на относительно малую зону резки между абразивным слоем и обрабатываемым изделием. В частности, было обнаружено, что абразивные материалы второго класса могли наноситься на основу 102, 202 в менее чем 50% покрытия, обеспечивая в то же время эффективность резки, аналогичную эффективности при полностью покрытом листе. Аналогично было обнаружено, что абразивные материалы крупной грануляции могли наноситься на основу 102, 202 при менее чем 20 процентах покрытия, обеспечивая в то же время эффективность резки, аналогичную эффективности при полностью покрытом листе.

В некоторых вариантах исполнения абразивные частицы 114 имеют средний размер (то есть, средний размер абразивной частицы) в пределах от около 70 микрометров до 250 микрометров, в то время как образующая смола 112 преимущественно покрывает не более 30 процентов, более преимущественно не более 20% и наиболее преимущественно не более 10 процентов основной поверхности 104, 204 основы 102, 202. В других вариантах исполнения абразивные частицы 114 имеют средний размер в пределах от около 20 микрометров до 70 микрометров, в то время как образующая смола 112 покрывает преимущественно не более 70 процентов, более преимущественно не более 50 процентов и наиболее преимущественно не более 50 процентов основной поверхности 104, 204 основы 102, 202.

Толщина образующей смолы на основе может также иметь значительное влияние на эффективность обрезки и обработки абразивных материалов. Средняя толщина слоя образующей смолы может быть выделена, по крайней мере частично, на основании среднего размера абразивной частицы абразивных частиц 114. Преимущественно, средняя толщина образующего слоя составляет не менее чем около 33 процентов, не менее чем около 40 процентов или не менее чем около 50 процентов среднего размера абразивной частицы. Также выгодно и то, что средняя толщина образующего слоя составляет не более чем около 100 процентов, не более чем около 80 процентов или не более чем около 60 процентов среднего размера абразивной частицы.

Было обнаружено, что высота комбинации образующего/минерального и размерного слоя может иметь удивительное и значительное влияние на эффективность абразии. Если высота образующей смолы слишком мала, можно применить минеральное крепление. Если высота образующей смолы чрезмерна, минерал можно полностью погрузить в жидкую образующую смолу, спрятав режущую поверхность минерала. Наконец, если высота образующей смолы чрезмерна, и минерал не погружается, а вместо этого полностью выступает, можно провести операцию окончательной шлифовки. Считается, что эти эффекты влияют на желаемые пределы высоты образующей покрывающей смолы и комбинации образующей смолы/минерала и размерной покрывающей смолы.

ОСНОВЫ

Основа 102 может быть сконструирована из различных материалов, известных в данной сфере для изготовления абразивных материалов с покрытием, включая герметичные абразивные основы с покрытием и пористые негерметичные основы. Преимущественно толщина основы, как правило, находится в пределах от около 0.02 до около 5 миллиметров, более преимущественно - от около 0.05 до около 2.5 миллиметров, и наиболее преимущественно - от около 0.1 до около 0.4 миллиметров, хотя толщина за рамками этих пределов также может применяться.

Основа может быть изготовлена из любого количества различных материалов, включая те, которые традиционно используются в качестве основ при производстве абразивных покрытий. Исключительно гибкие основы включают полимерную пленку (включая грунтованные пленки), например, полиолефиновую пленку (то есть, полипропилен, включая двуосно-ориентированный полипропилен, полиэстерную пленку, полиамидную пленку, эфироцеллюлозную пленку), металлическую фольгу, арматурную сетку, пену (то есть, естественный губчатый материал или полиуретановую пену), ткань (то есть, ткань, изготовленную из волокон или нитей, содержащих полиэстер, нейлон, шелк, хлопок и/или вискозу), холст, бумагу, бумагу с покрытием, вулканизированную бумагу, вулканизированное волокно, нетканые материалы, их комбинации и их обработанные версии. Основа также может быть слоистым материалом из двух материалов (то есть, бумага/пленка, ткань/бумага, пленка/ткань). Тканевые основы могут быть веленевыми или неткаными. В некоторых вариантах исполнения основа представляет собой тонкую и податливую полимерную пленку, которая может расширяться и сужаться в поперечных (то есть, в своей плоскости) направлениях в процессе использования. Преимущественно, полоска такого материала для основы, которая имеет ширину 5.1 сантиметр (2 дюйма), длину 30.5 сантиметров (12 дюймов) и толщину 0.102 миллиметра (4 мил), и подвергается постоянной нагрузке в 22.2 Ньютона (5 фунтов силы) растягивается в длину не менее чем на 0.1%, не менее чем на 0.5%, не менее чем на 1.0%, не менее чем на 1.5%, не менее чем на 2.0%, не менее чем на 2.5%, не менее чем на 3.0% или не менее чем на 5.0%, по отношению к первоначальной длине полоски. Преимущественно, полоска для основы растягивается в длину до 20%, до 18%, до 16%, до 14%, до 13%, до 12%, до 11% или до 10%, по отношению к первоначальной длине полоски. Растяжение материала для основы может быть эластичным (с полным возвратом полоски в первоначальную длину), неэластичным (с нулевым возвратом в первоначальную длину) или некоторой смесью обоих вариантов. Это надлежащим образом позволяет обеспечивать контакт между абразивными частицами 114 и подлежащей основой, и может быть особенно выгодно, когда основа включает зоны повышения и/или понижения.

Высоко комфортные полимеры, которые могут применяться в основе 102, включают определенные полиолефиновые сополимеры, полиуретаны и поливинилхлориды. Одним из особенно предпочитаемых полиолефиновых сополимеров является смола этилен-акриловой кислоты (доступна под торговым наименованием «PRIMACOR 3440» от Доу Кэмикал Кампании, Мидлэнд, Мичиган). Дополнительно смола этилен-акриловой кислоты представляет собой один слой двухслойной пленки, в которой другим слоем выступает полиэтиленовая терефталатная (ПЕТ) пленка. В данном варианте исполнения ПЕТ пленка не является частью основы 102 сама по себе, и она снимается до использования абразивного материала 100.

В некоторых вариантах исполнения основа 102 сама по себе имеет абсолютное значение не менее 10, не менее 12 или не менее 15 килограмм силы на квадратный сантиметр (кгс/см2). В некоторых вариантах исполнения основа 102 имеет абсолютное значение до 200, до 100 или до 30 кгс/см2. Основа 102 может иметь прочность на растяжение при 100% растяжении (удвоить свою первоначальную длину) при не менее чем 200, не менее чем 300 или не менее чем 350 кгс/см2. Прочность основы 102 на растяжение может составлять до 900, до 700 или до 550 кгс/см2. Основы с такими свойствами могут обеспечить различные возможности и преимущества, подробно описанные в Патенте США №6,183,677 (Усуи и др.)

Выбор материала для основы может зависеть от целевого применения абразивного материала с покрытием. Толщина и гладкость основы также должна быть приемлемой для обеспечения желаемой толщины и гладкости абразивного материала с покрытием, в котором такие характеристики абразивного материала с покрытием могут варьироваться в зависимости, например, от целевого применения или использования абразивного материала с покрытием.

Основа может дополнительно иметь не менее одного пропитывающего состава, предразмерного слоя и/или слоя основы. Назначение таких материалов, как правило, заключается в герметизации основы и/или защите нитей или волокон в основе. Если основой является тканевый материал, обычно применяется, по крайней мере, один из этих материалов. Добавление предразмерного слоя или слоя основы может дополнительно привести к получению «более гладкой» поверхности как на передней, так/или и на задней стороне основы. Другие дополнительные слои, известные в данной сфере, также могут применяться, как описано в Патенте США №5,700,302 (Штотцель и др.).

АБРАЗИВНЫЕ ЧАСТИЦЫ

Подходящие абразивные частицы для абразивного материала с покрытием 100 включают любые известные абразивные частицы или материалы, применяемые в абразивных материалах. Например, используемые абразивные частицы включают расплавленный оксид алюминия, оксид алюминия после горячей обработки, белый расплавленный оксид алюминия, черный силиконовый карбид, зеленый силиконовый карбид, диборид титана, карбид бора, карбид вольфрама, карбид титана, алмаз, кубический нитрид бора, гранат, расплавленный алюминий-цирконий, золь-гелевые абразивные частицы, двуокись кремния, оксид железа, хром, окись церия, окись циркония, окись титана, силикаты, карбонаты металлов (такие как карбонат кальция (то есть, мел, кальцит, известковая глина, травертин, мрамор и известняк), кальций-магний-карбонат, карбонат натрия, карбонат магния), оксид кремния (то есть, кварц, стеклянная дробь, стеклянные шарики и стекловолокна), силикаты (то есть, тальк, глина, (монтмориллонит) полевой шпат, слюда, силикат кальция, метасиликат кальция, алюминосиликат натрия, силикат натрия), сульфаты металлов (то есть, сульфат кальция, сульфат бария, сульфат натрия, сульфат натрий-алюминия, сульфат алюминия), гипс, тригидрат алюминия, графит, оксиды металлов (то есть, оксид олова, оксид кальция), оксид алюминия, диоксид титана) и сульфиты металлов (то есть, сульфит кальция), и частицы металлов (то есть, олова, свинца, меди).

Также возможно применять полимерные абразивные частицы, сформированные из термопластикового материала (то есть, поликарбонат, полиэтеримид, полиэстер, полиэтилен, полисульфон, полистирен, акрилонитрил-бутадинстирен блок сополимер, полипропилен, ацетальные полимеры, поливинилхлорид, полиуретаны, нейлон), полимерные абразивные частицы, сформированные из взаимосвязанных полимеров (то есть, фенольные смолы, аминопластные смолы, уретановые смолы, эпоксидные смолы, меламин-формальдегид, акрилатные смолы, акриловые изоциануратовые смолы, уреа-формальдегидные смолы, изоциануратные смолы, акриловые уретановые смолы, акриловые эпоксидные смолы), и их комбинации. Другие примерные абразивные частицы описаны, например, в Патенте США №5,549,962 (Холмс и др.).

Абразивные частицы, как правило, имеют средний размер в пределах от около 0.1 до около 270 микрометров, и более желательно от около 1 до около 1300 микрометров. Вес покрытия для абразивных частиц может зависеть, например, от применяемого связующего исходного вещества, процесса нанесения абразивных частиц и размера абразивных частиц, но, как правило, заключается в пределах от около 5 до около 1350 грамм на квадратный метр.

ОБРАЗУЮЩАЯ И РАЗМЕРНАЯ СМОЛЫ

Для фиксации абразивных частиц 114 на основе 102 может применяться любая из широкого выбора образующих и размерных смол 112, 116, известных в данной сфере. Смолы 112, 116, как правило, включают одно или более связующих веществ, имеющих реологические и увлажняющие свойства, подходящие для выбранного способа нанесения на поверхность.

Как правило, связующие вещества формируются путем затвердевания (то есть, термальными средствами или используя электромагнитную или корпускулярную радиацию) связующего исходного вещества. Используемые первое и второе связующее исходное вещества известны в сфере абразии и включают, например, полимеризуемый мономер со свободными радикалами и/или олигомер, эпоксидные смолы, акриловые смолы, эпоксидные акрилатные олигомеры, уретан-акрилатные олигомеры, уретановые смолы, фенольные смолы, уреа-формальдегидные смолы, меламин-формальдегидные смолы, аминопластные смолы, цианатные смолы или их комбинации. Используемые связующие исходные вещества включают термически отверждаемые смолы и радиационно отверждаемые смолы, которые могут отверждаться, например, термально и/или посредством воздействия радиации.

Типичные акрилатные радиациооно отверждаемые взаимосвязанные связующие вещества описаны в Патенте США №4,751,138 (Туми и др.) и 4,828,583 (Оксман и др.).

СМОЛЫ БОЛЬШОГО РАЗМЕРА

Дополнительно к абразивному материалу с покрытием 100 применяются один или более дополнительных слоев смолы большого размера. Если применяется смола большого размера, это предпочтительно для взаимодействия с образующей смолой 112, частицами 114 и размерной смолой 116, как можно наблюдать в направлениях, отвечающих плоскости основной поверхности основы. Смола большого размера может включать, например, вспомогательные шлифующие вещества и материалы, препятствующие нагрузке. В некоторых вариантах исполнения смола большого размера обеспечивает улучшенную смазываемость в процессе операции абразии.

ОТВЕРДИТЕЛИ

Любая образующая смола, размерная смола и смола большого размера, писанные выше, дополнительно включают один или более отвердителей. Отвердители включают фоточувствительные или термально чувствительные вещества, и преимущественно включают не менее одного вещества со свободными радикалами, инициирующего полимеризацию, и не менее одного катионного катализатора полимеризации, которые могут быть одними и теми же, или могут отличаться. С целью минимизации нагревание в процессе отвердевания, сохраняя в то же время долговечность связующего исходного вещества, связующее исходное вещество, задействованное в настоящем варианте исполнения, преимущественно является фоточувствительным, и более преимущественно включает фотоинициатор и/или фотокатализатор.

ФОТОИНИЦИАТОРЫ И ФОТОКАТАЛИЗАТОРЫ

Фотоинициатор способен осуществлять, по крайней мере, частичную полимеризацию (то есть, отвердевание) полимеризируемых компонентов со свободными радикалами в связующем исходном веществе. Используемые фотоинициаторы включают те, которые используются для фотоотвердевания полифункциональных акрилатов со свободными радикалами. Типичные фотоинициаторы включают би(2,4,6-триметил-бензол)-фенилфосфин-оксид, в торговых масштабах доступный под торговым наименованием «IRGACURE 819» от БАСФ Корпорэйшн, Флорам Парк, Нью-Джерси; бензоин и его производные, такие как альфа-метил-бензоин; альфа-фенил-бензоин; альфа-алил-безноин; альфа-бензил-бензоин; эфиры бензоина, такие как бензил диметил кетал (то есть, коммерчески доступный под торговым наименованием «IRGACURE 651» от БАСФ Корпорэйшн), бензоин метил эфир, бензоин этил эфир, бензоин н-бутил эфир; ацетофенон и его производные, такие как 2-гидроксид-2-метил-1-фенил-1-пропанон (то есть, коммерчески доступный под торговым наименованием «DAROCUR 1173» от БАСФ Корпорэйшн). Фотокатализаторы, как определено в настоящем документе, представляют собой материалы, которые формируют активные субстанции, которые, при воздействии актиничного излучения, могут, по крайней мере, частично полимеризировать связующее исходное вещество, то есть, ониевая соль и/или катионная органометаллическая соль. Преимущественно, фотокатализаторы на ониевой соли включают иодониевые сложные соли и/или сульфониевые сложные соли. Ароматические ониевые соли, применяемые на практике в настоящих вариантах исполнения, являются фоточувствительными, как правило, только в ультрафиолетовой области спектра. Однако они могут быть чувствительны и около ультрафиолетового спектра и видимой границы спектра благодаря катализаторам чувствительности для известных фотолизных органических галогенных составляющих. Используемые коммерчески доступные фотокатализаторы включают ароматическую сульфониевую сложную соль, имеющую торговое наименование «UVI-6976», доступную от Доу Кемикал Ко. Фотоинициаторы и фотокатализаторы, применяемые в настоящем изобретении, могут присутствовать в количестве от 0.01 до 10 весовых долей, желательно от 0.01 до 5, наиболее желательно от 0.1 до 2 весовых частей, основываясь на общем количестве фотоотверждаемых (то есть, взаимосвязанных электромагнитной радиацией) компонентов связующего исходного вещества, хотя количества вне этих пределов также могут использоваться.

НАПОЛНИТЕЛИ

Абразивные покрытия, описанные выше, дополнительно включают один или более наполнителей. Наполнители, как правило, представляют собой органические или неорганические частицы, распределенные в смоле, которые могут, например, изменять как связующее исходное вещество, так и свойства отверждаемого связующего вещества, или и то, или другое, и/или, например, могут просто использоваться для снижения стоимости. В абразивных покрытиях наполнители могут присутствовать, например, для блокировки пропусков и промежутков в основе, для снижения ее пористости и обеспечения поверхности, на которую будет эффективно наноситься образующее покрытие. Добавление наполнителя, по крайней мере, до определенного уровня, как правило, повышает прочность и твердость отверждаемого связующего вещества. Наполнитель с неорганическими частицами обычно имеет средний размер частицы в наполнителе в пределах от около 1 микрометра до около 100 микрометров, более преимущественно - от около 5 до около 50 микрометров, и иногда даже от около 10 до около 25 микрометров. В зависимости от конкретного применения абразивного материала наполнитель обычно имеет конкретную гравитацию в пределах от 1.5 до 4.5. Преимущественно средний размер частицы в наполнителе значительно меньше среднего размера абразивной частицы. Примеры применяемых наполнителей включают: карбонаты металлов, такие как карбонат кальция (в форме мела, кальцита, глинистый известняк, травертин, мрамор или известняк), кальций-магний-карбонат, карбонат натрия и карбонат магния; кремнеземы, такие как кварц, стеклянная дробь, стеклянные шарики и стекловолокно; силикаты, такие как тальк, глина, полевой шпат, слюда, силикат кальция, металсиликат кальция, алюминосиликат натрия, алюминосиликат натрия-калия и силикат натрия; сульфаты металлов, такие как сульфат кальция, сульфат бария, сульфат натрия, алюминий-натрий-сульфат и сульфат алюминия; гипс; вермикулит; древесная мука; тригидрат алюминия; черный уголь; оксиды металлов, такие как оксид кальция (известь), оксид алюминия, диоксид титана, гидрат алюминия, моногидрат алюминия; и сульфиты металлов, такие как сульфит кальция.

ЗАГУСТИТЕЛИ

Другие используемые дополнительные добавки в настоящем варианте исполнения включают загустители или концентраторы. Эти добавки могут добавляться в состав настоящего варианта исполнения в качестве меры экономии стоимости или в качестве помощника в обработке, и могут присутствовать в количестве, которое не оказывает значительного негативного влияния на свойства состава, сформированного таким образом. Увеличение в вязкости дисперсии, как правило, является функцией концентраторов, степени полимеризации, химического состава и/или их комбинации. Пример подходящего коммерчески доступного концентратора доступен под торговым наименованием «САВ-O-SIL М-5» от Кабот Корпорэйшн, Бостон, Массачусетс.

ДРУГИЕ ФУНКЦИОНАЛЬНЫЕ ДОБАВКИ

Другие используемые дополнительные добавки в настоящем варианте исполнения включают пеногасители, смазывающие вещества, пластификаторы, шлифующие вещества, растворители, красящие вещества и обрабатывающие вещества. Используемые пеногасители включают «FOAMSTAR S125» от Когнис Корпорэйшн, Чинчиннати, Огайо. Используемые обрабатывающие вещества включают кислотные полиэстеровые смешивающие вещества, которые способствуют смешиванию абразивных частиц в полимеризирующей смеси, такие как «BYK W-985» от Бик-Кеми, ООО, Везель, Германия.

СПОСОБЫ ИЗГОТОВЛЕНИЯ

В одном из типичных способов изготовления материала 100, образующая смола 112 преимущественно применяется к основной поверхности 104 основы 102 во множестве отдельных зон, которые обеспечивают случайный или упорядоченный массив на основной поверхности 104, как проиллюстрировано, например, на ФИГ. 1 и 4. Далее, абразивные частицы 114 наносятся на отдельные зоны образующей смолы 112, и образующая смола 112 затвердевает. Дополнительно над всем листом может применяться минерал, который затем удаляется с тех зон, которые не содержат образующую смолу 112. Размерная смола затем преимущественно наносится на абразивные частицы 114 и образующую смолу 112, и в соприкосновении с основой 102 (но она не наносится на открытые зоны 110 на основе 102). Наконец, размерная смола 116 затвердевает, обеспечивая получение абразивного материала 100.

Более подробно избирательное нанесение образующей смолы 112 и размерной смолы 116 может достигаться при помощи контактных способов, бесконтактных способов или некоторой их комбинации. Подходящие контактные способы включают наложение шаблона, такого как сеточный или тканый трафарет, на основу материала для отпечатка зон, которые не должны покрываться. Бесконтактные способы включают чернильную печать и другие технологии, способные наносить избирательные трафареты на основу без необходимости применения шаблона.

Одним из применимых контактных способов является трафаретная печать. Трафаретная печать использует рамку для поддержания трафарета, блокирующего смолу. Трафарет формирует открытые зоны, позволяя передачей смолы наносить строго определенный рисунок на основу. Ролик или бегунок перемещается по трафарету, выдавливая или втягивая смолу или жидкую массу через отверстия в тканевом меше в открытых областях.

Шелкография также представляет собой трафаретный способ создания оттиска, в котором изображение налагается на экран из шелка или другого плотного меша с просветами, покрытыми непроницаемым веществом, и смола или жидкая масса выдавливается через меш на печатаемую поверхность. Преимущественно, при помощи шелкографии можно создавать более низкий профиль и более высокую точность элементов. Типичное применение шелкографии описано в Патенте США №4,759,982 (Джанссен и др.).

Еще один применимый контактный способ использует комбинацию трафаретной печати и шелкографии, когда для поддержки трафарета применяется тканый меш. Трафарет включает открытые зоны меша, через которые образующая смола/размерная смола может размещаться в желаемом трафарете отдельных зон на основу. Другим возможным контактным способом для подготовки этих конструкций является непрерывный оттиск покрытия, когда размерное покрытие наносится во взаимодействии с абразивным минералом путем пропускания листа между подающим валом и прижимным валом, как показано в находящейся на рассмотрении, необязательной Публикации по применению патента США №2012/0000135 (Эйлерс и др.). Дополнительно акрилатная образующая смола может измеряться непосредственно на подающем вале. Затем завершенный материал с покрытием может затвердевать, чтобы получить готовый материал.

ФИГ. 5 демонстрирует трафарет 350 для подготовки трафаретных абразивных материалов с покрытием, представленных на ФИГ. 1-3. Как показано, трафарет 350 включает, как правило, двумерное тело 352 и множество отверстий 354, распространенных по телу 352. Дополнительно и как показано, рамка 356 окружает тело с четырех сторон. Трафарет 350 может быть изготовлен из полимера, металла или керамического материала, и является предпочтительно тонким. Комбинации метала и тканых пластиков также возможны. Они обеспечивают усиленную гибкость трафарета. Металлические трафареты могут быть выгравированы в шаблоне. Другие подходящие трафаретные материалы включают полиэстеровую пленку, которая имеет толщину в пределах от 1 до 20 мил (от 0,076 до 0,51 миллиметров), более предпочтительно в пределах от 3 до 7 мил (от 0,13 до 0,25 миллиметров).

ФИГ. 6 демонстрирует элементы трафарета 350 более подробно. Как указано на рисунке, отверстия 354 предполагают шестигранную организацию кластеров и элементов, как описано ранее для материала 100. В некоторых вариантах исполнения отверстия созданы точным способом путем загрузки подходящего цифрового изображения в компьютер, который автоматически направляет лазер для вырезания отверстий 354 в теле трафарета 352.

Трафарет 350 может быть преимущественно использован для обеспечения четко определенных трафаретов покрытия. В одном из вариантов исполнения слой образующей смолы 112 избирательно наносится на основу 102 путем наложения трафарета 350 на основу 102 и нанесения образующей смолы 112 на трафарет 350. В некоторых вариантах исполнения образующая смола 112 наносится на отдельный пропуск при помощи резинового валика, ракельного ножа или другого подобного ножу устройства. Дополнительно трафарет 350 удаляется до затвердевания образующей смолы 112. Если так, то вязкость образующей смолы 112 является преимущественно достаточно высокой, а также имеется минимальный вытек смолы, который мог бы нарушить изначально отпечатанный трафарет.

В одном из вариантов исполнения минеральные частицы 114 могут располагаться на слое образующей смолы 112 при помощи процесса порошкового покрытия или процесса электростатического покрытия. В электростатическом покрытии абразивные частицы 114 наносятся в электрическом поле, позволяя частицам 114 преимущественно придерживаться их длинных осей, отвечающих основной поверхности 104. В некоторых вариантах исполнения минеральные частицы 114 наносятся на всю покрытую основу 102, и частицы 114 преимущественно аккумулируются в зонах, покрытых липкой образующей смолой 112. После того как частицы 114 были преимущественно нанесены на образующую смолу 112, образующая смола 112 частично или полностью затвердевает. В некоторых вариантах исполнения этап затвердевания наступает путем подвергания абразивного материала 100 возрастающим температурам, воздействия актиновой радиацией или благодаря комбинации обоих воздействий для установления взаимосвязей образующей смолы 112. Затем любые излишние частицы 114 могут быть удалены с непокрытых зон основы 102.

На этапе типичного финального покрытия трафарет 350 вновь накладывается на покрытую основу 102 и размещается по отверстиям 354 во взаимодействии с предварительно затвердевшей образующей смолой 112 и абразивными частицами 114. Затем размерная смола 116 преимущественно наносится на затвердевшую образующую смолу 112 и абразивные частицы 114 путем нанесения размерной смолы 116 на трафарет 350. Преимущественно размерная смола 115 имеет первоначальную вязкость, позволяющую размерной смоле 116 течь и герметизировать подвергаемые обработке области абразивных частиц 114 и образующей смолы 112 до затвердевания. В некоторых вариантах исполнения трафарет 350 удаляется до затвердевания размерной смолы. Альтернативно затвердевание наступает до удаления трафарета 350. Наконец, размерная смола 116 затвердевает для получения завершенного абразивного материала 100.

ДРУГИЕ СПОСОБЫ НАНЕСЕНИЯ ПОКРЫТИЙ

Тогда как трафаретная печать или флексография может обеспечить точные и воспроизводимые трафареты, изготовление шаблона или трафарета 350 может потребовать значительных затрат труда и материальных затрат. Этих затрат можно избежать, используя альтернативный способ нанесения покрытия, который получает трафаретное покрытие без необходимости наличия шаблона или трафарета. Преимущественно каждая из описанных техник может использоваться для создания трафаретных абразивных покрытий, в которых трафарет может варьироваться от весьма случайного до того, который строго контролируется и предсказывается. Типичные способы нанесения трафаретов описаны в подпунктах ниже.

Нанесение распылением

Может быть выгодно непосредственно распылять покрытие в виде образующей смолы 112 на основу 102 для обеспечения нетипичного трафарета завершенных точек (или покрытых зон), которые полностью не соединяются. Размер точки и степень соединения можно контролировать несколькими факторами, такими как давление воздуха, размер и геометрия выпускного отверстия, вязкость покрытия и расстояние распылителя от основы 102. Трафарет под распыление в результате может отличаться от случайного точечного трафарета в варианте исполнения на ФИГ. 4 тем, что трафарет с распылением покрытия не является предварительно определенным. Поскольку не применяется никакого шаблона, каждый абразивный материал с покрытием представляет собой уникальную двумерную конфигурацию размеров точек и их размещения. Последующие этапы производства также не потребуют наличия шаблона. В одном варианте исполнения, например, абразивные частицы 114 вмонтированы в образующую смолу 112 электростатическим покрытием так, что частицы, по крайней мере, частично погружены в образующий слой. После затвердевания образующей смолы 112 размерная смола 116 может размещаться во взаимодействии с частицами 114 и/или образующей смолой 112 благодаря использованию, например, операции нанесения покрытия непрерывным оттиском, описанной ранее.

Контролируемое увлажнение

Другой подход применяет основу с низкой энергией поверхности. В одном варианте исполнения вся основа 102 может быть сделана из материала с низкой энергией поверхности. Альтернативно может применяться тонкий слой материала с низкой энергией поверхности на лицевую сторону типичного материала для основы. Материалы с низкой энергией поверхности, которые включают фторированные полимеры, силиконы и определенный полиолефины, могут взаимодействовать с жидкостями под воздействием сил смешивания (то есть, Ван-дер-Ваальс). При непрерывном нанесении на основу 102 образующая смола 112 может спонтанно «превращаться в крупу» или не смачиваться из-за низкой энергии поверхности. Таким образом, отдельные островки образующей смолы 112 могут быть однородно распределены по основе 102, а затем покрыты абразивными частицами 114 и размерной смолой 116 при помощи техник, которые уже были описаны. Взаимодействия с образующей смолой 112 можно достигать, например, путем процесса оттиска покрытия или преимущественным влажным нанесением размерной смолы 116 на островки образующей смолы 112.

В другом варианте исполнения трафарет образующей смолы 112 может быть улучшен избирательным размещением химически неоднородной поверхности по плоскости основы, обеспечивая, таким образом, химически скопированную поверхность. Химическое копирование может быть достигнуто размещением трафарета с поверхностью с низкой энергией на поверхность с высокой энергией или, наоборот, путем размещения трафарета с поверхностью с высокой энергией на поверхность с низкой энергией. Это можно осуществить при помощи любого способа изменения поверхности, известного в данной сфере. Типичные способы обработки поверхности включают, например, обработку коронированием, описанную в Публикации по патенту США №2007/0231495 (Цилиске и др.), 2007/0234954 (Цилиске и др.), и Патент США №6,352,758 (Хуанг и др.); обработку пламенем, как описано в Патентах США №5,891,967 (Штробель и др.) и 5,900,317 (Штробель и др.); и электроннолучевую обработку, как описано в Патенте США №4,54,262 (Крайль и др.).

Создание такого трафаретного слоя также может быть усилено путем механической абразии или рельефного тиснения основы. Эти способы подробно описаны в Патенте США №4,877,657 (Явер). В качестве другой возможности может применяться основа с низкой энергией поверхности в комбинации с концепцией нанесения распылением, описанной выше.

Порошковое покрытие

Способы нанесения покрытия также могут включать способы, в которых смола наносится в твердом состоянии. Этого можно достигнуть, например, путем порошкового покрытия основы 102 полимерной крупой подходящего размера. Полимерная крупа может быть изготовлена из полиамида, эпоксида или некоторых других образующих смесей 112 и иметь размер распределения, позволяющий крупе равномерно распределяться по покрытой поверхности. Дополнительно затем применяется тепло для частичного или полного сплавления полимерной крупы и создания отдельных островков образующей смолы 112. Поскольку смола липкая, островки смолы могут покрываться подходящими абразивными частицами 114, и отвердевающей смолой. В преимущественном варианте исполнения зоны с абразивным покрытием затем преимущественно покрываются размерной смолой 116 при помощи, например, процесса покрытия непрерывным оттиском. Дополнительно основа с измененной поверхностью, как описано выше, может использоваться для избегания соединения островков смолы в процессе нанесения покрытия.

Порошковые покрытия предлагают ощутимые преимущества, включая устранение выбросов летучих органических веществ (VOC), возможность легкого повторного распыления и общее снижение вредных отходов, производимых в процессе производства.

ДОПОЛНИТЕЛЬНЫЕ ХАРАКТЕРИСТИКИ

При желании абразивные материалы 100, 200 могут включать один или более дополнительных элементов, которые дополнительно усиливают легкость применения, эффективность или прочность. Например, материалы дополнительно включают множество отверстий для извлечения пыли, которые соединены с источником вакуума для удаления пыли и осколков с основной поверхности абразивных материалов.

В качестве другой возможности основа 102, 202 может включать волокнистый материал, такой как холст или нетканый материал, направленный в противоположном направлении от основной поверхности 104, 204. Преимущественно волокнистый материал может усилить сцепление материала 100, 200 с механизированным инструментом. В некоторых вариантах исполнения, например, основа 102, 202 включает одну половину системы прикрепления крючка и петли, другая половина размещается в плоскости, прикрепленной к механизированному инструменту. Альтернативно для этой цели может использоваться клейкий материал, чувствительный к давлению. Такая система крепления закрепляет материал 100, 200 на механизированном инструменте, позволяя тем самым удобную замену материала 100, 200 между операциями абразии.

Дополнительные возможности и преимущества этих абразивных материалов описаны в Патенте США №4,988,554 (Петерсон и др.), 6,682,574 (Картер и др.), 6,773,474 (Коэнле и др.) и 7,329,175 (Ву и др.).

ПРИМЕРЫ

Если не указано иное, все части, процентные доли, коэффициенты и т.д. в примерах и оставшейся части спецификации приведены по весу, а все реагенты, использованные в примерах, были получены, или доступны, от общих химических поставщиков, таких как, например, Сигма-Алдрих Кампании, Сент-Луис, Мо., или могут быть синтезированы традиционными способами.

Для описания примеров используются следующие сокращения:

AWT: Хромированная бумага веса А, полученная от Ваусау Пэйпр Кампани, Ваусау, Висконсин, последовательно пропитанная стирен-бутадиеновой резиной с целью сделать ее водонепроницаемой.

СМ-5: пирогенный диоксид кремния, полученный под торговым наименованием «САВ-O-SIL М-5» от Кабот Корпорэйшн, Бостон, Массачусетс.

CPI-6976: Триарил-сульфониевый гексафлюороантимонат/пропиленовый карбонатный фотоиндикатор, полученный под торговым наименованием «CYRACURE CPI 6976» от Доу Кемикал Кампании, Мидлэнд, Мичиган.

CWT: Хромированная бумага веса С, полученная от Ваусау Пэйпр Кампани, последовательно пропитанная стирен-бутадиеновой резиной с целью сделать ее водонепроницаемой.

D-1173: α-гидроксидкетоновый фотоинициатор, полученный под торговым наименованием «DAROCUR 1173» от БАСФ Корпорэйшн, Флорам Парк, Нью-Джерси.

EPON-828: Смола, полученная из нефункционального бифенола-А эпоксида/эпихлорогидрина, имеющая эпоксидный эквивалент 185-192, полученная под торговым наименованием «EPON 828» от Хексион Спешиалти Кемикалз, Колумбус, Огайо.

FEPA P150: Силиконовый карбидный минерал фракцией 150, полученный от ЮК Абрэйзивз, Инк., Нортбрук, Иллинойс.

FEPA Р320: Силиконовый карбидный минерал фракцией 320, полученный от ЮК Абрэйзивз, Инк.

FEPA Р600: Силиконовый карбидный минерал фракцией 600, полученный от ЮК Абрэйзивз, Инк.

GC-80: Силиконовый карбидный минерал фракцией 80, полученный под торговым наименованием «CARBOREX С-5-80» от Вашингтон Миллз Электро Минералз Корпорэйшн, Ниагара-Фоллз, Нью-Йорк.

I-819: Биацил-фосфиновый фотоинициатор, полученный под торговым наименованием «IRGACURE 819» от БАСФ Корпорэйшн.

MX-10: Натрий-калиевый алюминиевый силикатный фильтр, полученный под торговым наименованием «MINEX 10» от Кэри Кампани, Аддисон, Иллинойс.

SR-351: триметилол-пропан-триасрилат, доступный под торговым наименованием «SR351» от Сартомер США, ООО, Экстон, Пенсильвания.

UVPC: УФ пигментный концентрат, полученный под торговым наименованием "CARB VIOLET UV PASTE TMPTA - S9S93» от Пени Колор, Инк., Дойлестаун, Пенсильвания.

UVR-6110: 3,4-эпоксид циклогексилметил-3,4-эпоксид циклогексилкарбоксилат, полученный от Дайцел Кемикал Индастриз, Лтд., Токио, Япония.

W-985: Кислотное полиэфирное ПАВ, полученное под торговым наименованием «BYK W-985» от Бик-Хеми, ООО, Весель, Германия.

ИСПЫТАНИЯ

Испытание на обрезку 1.

Абразивные покрытия были заламинированы с двусторонней клейкой пленкой и разрезаны на диски с диаметром 4 дюйма (10.2 см). Ламинированное абразивное покрытие было закреплено на ведомой плоскости Прибора Шифера на испытание абразии, полученного от Фразьер Пресижн Ко., Гейтерсбург, Мэрилэнд, который был опечатан для испытаний на влажность. Акриловые пластиковые обрабатываемые изделия с ацетобутиратом целлюлозы в форме дисков с внешним диаметром толщиной 1.27 см, доступные под торговым наименованием «POLYCAST», были получены от Преко Лазер, Сомерсет, Висконсин. Первоначальный вес каждого обрабатываемого изделия был записан до крепления на держателе обрабатываемого изделия на Приборе Шифера для испытаний. Скорость водного потока была установлена на уровне 60 грамм в минуту. Вес в размере 14 фунтов (6.36 кг) был размещен на весовой платформе прибора для испытания абразии, а закрепленный абразивный образец был опущен на обрабатываемое изделие, и машина включена. Машина была установлена на совершение 500 циклов, а затем автоматически остановлена. После каждого набора из 500 циклов испытания обрабатываемое изделие промывалось водой, высушивалось и взвешивалось. Общая обрезка для каждого набора из 500 циклов представляла собой разницу между первоначальным весом и весом после каждого испытания, и она отражалась как среднее значение среди 4 измерений.

Испытание на обрезку 2.

Прогрунтованные тестовые панели подготавливались следующим образом. Поверхность стальных панелей размером 18×24 дюйма (45,72 на 60,96 сантиметров) очищалась при помощи сжатого воздуха, затем продувалась при помощи очистителя, тип "DX300 WAX & GREASE REMOVER", полученного от ПиПиДжи Индастриз, Питтсбург, Пенсильвания, и протиралась насухо при помощи бумажных полотенец. Поверхностная грунтовка подготавливалась в соответствии с рекомендациями ПиПиДжи Индастриз:

4 части объема: Энвиробэйз высокой эффективности ЕСР15

1 часть объема: Стандартный отвердитель под покрытие ЕН391

10% объема, или по необходимости: Уменьшитель DT870

При помощи распылителя, модель «3М ACCUSPRAY HG09» от 3М Кампани, Сент-Пол, Миннесота, на панель наносились три последовательных влажных покрытия поверхностной грунтовки. Временной интервал между каждым влажным покрытием составлял пять минут при 23°C. После третьего покрытия панель сушилась в течение 1.5 часа при 33°C. Абразивный образец 3 на 9 дюймов (7,62 на 22,86 см) был замочен в 70°F (21,1°C) водопроводной воде на 16 часов. Затем образец был обернут вокруг резинового ручного блока, тип «HAND SAND BLOCK, PN 03149» от 3М Кампани, и закреплен на каждом конце блока при помощи имеющихся штифтов таким образом, чтобы зона 5 на 2,5 дюймов (12,7 на 6,35 см) была ровной по отношению к блоку. Затем предварительно взвешенная панель, покрытая поверхностной грунтовкой, была вручную подвергнута абразии в ходе 50 интервалов перемещений в общем количестве 200 перемещений. Между каждым циклом поверхностные осколки счищались с панели, панель повторно взвешивали, а шлифовальную колодку кратко погружали в воду перед началом следующего цикла. Рассчитывалась общая потеря веса (обрезка) и измерялась финальная обработанная поверхность.

Испытание на обрезку 3.

Используя заготовку 2,25 на 4,25 дюйма (5,72 на 10,8 см), 3 тестовых кусочка были обрезаны с левой стороны, по центру и с правой стороны через поверхность абразивного образца. Двусторонняя клейкая лента наносилась на абразивную основу при помощи резинового вала с давлением для обеспечения контакта ленты. Холоднокатаная стальная панель, окрашенная в черный цвет, размером 18 на 30 дюймов на 32 мила (45,7 на 76,2 на 0,081 см), с приблизительно 8 мил (0,2 мм) грунтовочным покрытием, базовым покрытием и очищающим покрытием, полученным от ACT Лабораториз, Инк., Хиллсдэйл, Мичиган, была помещена на шлифовальную платформу. На панели при помощи линейки и воскового карандаша были отмечены шлифовальные бороздки, примерно на расстоянии 2,5 дюйма (6,45 см). Абразивный образец был прикреплен к взвешенному песочному блоку шлифовального инструмента при помощи ручки на 10 фунтов (4,54 кг) посредством клейкого вещества, чувствительного к давлению. Образец был увлажнен губкой, взвешенный блок размещен на задней части борозды, вода стекала на панель со скоростью 190 грамм за 30 секунд, и образец был отшлифован в ходе 30 циклов движений вперед и назад. Песочный блок был снят с борозды, подача воды отключена, отшлифованная поверхность была высушена, а панель была повторно взвешена и измерена обработанная поверхность. Процесс шлифовки был затем повторен на дополнительные 60 циклов, в целом 90 циклов на образец, и была рассчитана общая потеря веса (обрезка), а также измерена обработанная поверхность панели.

Измерение обработанной поверхности.

Обработанная поверхность обрабатываемого изделия определяется Rz и Ra. Rz определяется расчетом среднего арифметического абсолютного значения выхода (или расстояния) пяти наибольших пиков профиля от средней линии, и расчетом среднего абсолютного значения выхода (или расстояния) пяти наименьших борозд профиля от его средней линии. Затем эти две средние величины складываются вместе для определения Rz. Ra представляет собой среднее арифметическое трех мест на каждом из четырех повторений, отвечающих четырем испытаниям на обрезку при помощи профилометра, доступного под торговым наименованием «SURTRONIC 25 PROFILOMETER» от Тэйлор Хобсон, Инк., Лейчестер, Англия. Длина развертки составляла 0,03 дюйма (0,0762 сантиметра).

Эпоксидно-акрилатная образующая смола с покрытием 1.

90.0 грамм EPON-828, 63,3 грамма UVR-6110 и 63.3 грамма SR-351 были помещены в черный пластиковый контейнер на 16 унций (0,47 л) и перемешаны в смоле в течение 5 минут при 70°F (21,1°C) при помощи высокоскоростного смесителя. К этой смеси было добавлено 1.5 грамма W-985 и смешано в течение 3 минут при 70°F (21,1°C). Не прекращая работу смесителя, было постепенно добавлено 100.0 грамм MX-10 в течение примерно 15 минут. 6,3 грамма CPI-6976 и 0,25 грамм I-819 были добавлены в смолу и перемешаны до однородного состояния (примерно 5 минут). Наконец, было постепенно добавлено 3,0 грамма СМ-5 в течение примерно 15 минут до получения однородного состояния после смешивания.

Эпоксидно-акрилатная размерная смола с покрытием 1.

400.0 грамм EPON-828, 300.0 грамма UVR-6110 и 300.0 грамма SR-351 были помещены в черный пластиковый контейнер на 16 унций (0,47 л) и перемешаны в смоле в течение 5 минут при 70°F (21,1°C) при помощи высокоскоростного смесителя. К этой смеси было добавлено 30,0 грамм CPI-6976 и 10.0 грамм D-1173 и перемешано до однородного состояния (примерно 10 минут).

Эпоксидно-акрилатная образующая смола с покрытием 2.

1551,2 грамма UVR-6110, 664,8 грамма SR-351 и 24,0 грамма W985 были помещены в черный пластиковый контейнер на 128 унций (3,79 л) и перемешаны в течение 5 минут при 70°F (21,1°C) при помощи высокоскоростного смесителя. Не прекращая работу смесителя было постепенно добавлено 1600,0 грамм MX-10 в течение примерно 15 минут. 120,0 грамм CPI-6976 и 40,0 грамм I-819 были добавлены в смолу и перемешаны до однородного состояния (примерно 5 минут). Наконец, было постепенно добавлено 32,0 грамма СМ-5 в течение примерно 15 минут до получения однородного состояния после смешивания.

Эпоксидно-акрилатная размерная смола с покрытием 2.

2800,0 грамм UVR-6110 и 1200,0 грамм SR-351 были помещены в черный пластиковый контейнер на 128 унций (3,79 л) и перемешаны в течение 5 минут при 70°F (21,1°C) при помощи высокоскоростного смесителя. Не прекращая работу смесителя в смолу было добавлено 125.0 грамм CPI-6976 и 41.7 грамм D-1173 и перемешано до однородного состояния (примерно 5 минут).

Пример 1

Плоский трафаретный печатный меш из полиэстера 158 с алюминиевой рамкой размером 23 дюйма на 31 дюйм (58,42 на 78,74 см), имеющий печатную область 9 дюймов на 11 дюймов (22,86 на 27,94 см), диаметр перфорации в 12 мил (0.305 мм) и процент печатной области 16%, был получен от Фото Этч Технолоджи, Лоуэлл, Массачусетс. Количество элементов на единицу области было оценено в размере 1414 элементов/дюйм2 (219 элементов на см2). Меш с рамкой был закреплен на трафаретном принтере, а лист бумаги CWT размером 12 дюймов на 20 дюймов (30.48 на 50.8 см) был прикреплен к задней плоскости принтера, и плоскость закреплена во взаимодействии с трафаретным принтером. Примерно 75 грамм эпоксидно-акрилатной образующей смолы с покрытием 1 при 70°F (21,1°C) было распылено на меш при помощи уретанового резинового валика и последовательно нанесено на бумажную основу.

Плоскость основы и механизм покрытой бумаги был немедленно снят с трафаретного принтера. Минерал FEPA-P150 был равномерно распределен на металлическую пластину размером 10 дюймов на 18 дюймов (25.4 на 45.72 см) для создания минерального дна. Поверхность с эпоксидно-акрилатным покрытием на механизме стальной панели-пленки была затем приподнята на один дюйм (2.54 см) над минеральным дном, и минерал электростатично переместился на покрытую поверхность при применении 10-20 кВ прямого тока на металлическую пластину и механизм стальной панели-пленки. Затем образец был пропущен через УФ-процессор при скорости 16.4 фута/мин (5.0 м/мин), в соответствии с общей дозой в 2814 мДж/см, после чего оставшийся минерал был удален при помощи вакуума с применением щетки, модель «RIDGID WD14500», полученной от Эмерсон Электрикал Ко., Сент-Луис, Миссури. Образец был удален с задней плоскости принтера, свернут в подвесной рулон, и была нанесена эпоксидно-акрилатная размерная смола с покрытием 1, растворенная в пропорции 1:1 в этилацетате, при помощи роликового механизма нанесения покрытия при скорости примерно 5 м/мин. Роликовый механизм нанесения покрытия, имеющий стальной верхний вал и нижний вал имел 90 твердости по Шору А дюрометра, погруженный в размерное покрытие, был получен от Игл Тул, Инк., Миннеаполис, Миннесота. Растворенная размерная смола с покрытием была равномерно нанесена на абразивный материал после трафаретной печати и прерывисто нанесена в неабразивной области бумаги. Бумага с покрытием была отверждена путем пропускания вначале через УФ-процессор, доступный от Американ Ультравайолет Кампании, Мюррэй Хилл, Нью-Джерси, при помощи двух V-баллонов, действующих последовательно при 400 Вт/дюйм (157.5 Вт/см) и при скорости в 40 футов/мин (12,19 м/мин), в соответствии с общей дозой в примерно 894 мДж/см2, с последующим термальным отверждением в течение 5 минут при 284°F (140°C).

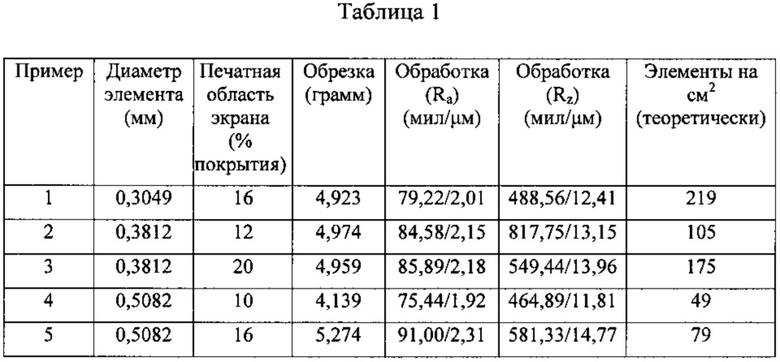

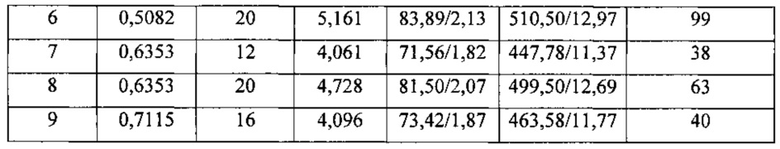

Затем образец был подвергнут Испытанию на обрезку 1 и оценен по окончанию в соответствии с способами, описанными выше. Результаты представлены в Таблице 1.

Пример 2

Абразивный образец был подготовлен в соответствии с общей процедурой, описанной в Примере 1, в котором экран, применявшийся для нанесения образующей смолы, имел диаметр элемента в 0,015 дюйма (0,38 мм) и % покрытия печатной области в 12%. Количество элементов на единицу области было оценено в 679 элементов/дюйм2 (105 элементов/см2).

Пример 3

Абразивный образец был подготовлен в соответствии с общей процедурой, описанной в Примере 1, в котором экран, применявшийся для нанесения образующей смолы, имел диаметр элемента в 0,015 дюйма (0,38 мм) и % покрытия печатной области в 20%. Количество элементов на единицу области было оценено в 1131 элемент/дюйм2 (175 элементов/см2).

Пример 4

Абразивный образец был подготовлен в соответствии с общей процедурой, описанной в Примере 1, в котором экран, применявшийся для нанесения образующей смолы, имел диаметр элемента в 0,020 дюйма (0,51 мм) и % покрытия печатной области в 10%. Количество элементов на единицу области было оценено в 318 элементов/дюйм2 (49 элементов/см2).

Пример 5

Абразивный образец был подготовлен в соответствии с общей процедурой, описанной в Примере 1, в котором экран, применявшийся для нанесения образующей смолы, имел диаметр элемента в 0,020 дюйма (0,51 мм) и % покрытия печатной области в 16%. Количество элементов на единицу области было оценено в 509 элементов/дюйм2 (79 элементов/см2).

Пример 6

Абразивный образец был подготовлен в соответствии с общей процедурой, описанной в Примере 1, в котором экран, применявшийся для нанесения образующей смолы, имел диаметр элемента в 0,020 дюйма (0,51 мм) и % покрытия печатной области в 20%. Количество элементов на единицу области было оценено в 636 элементов/дюйм2 (99 элементов/см2).

Пример 7

Абразивный образец был подготовлен в соответствии с общей процедурой, описанной в Примере 1, в котором экран, применявшийся для нанесения образующей смолы, имел диаметр элемента в 0,025 дюйма (0.64 мм) и % покрытия печатной области в 12%. Количество элементов на единицу области было оценено в 244 элементов/дюйм2 (38 элементов/см2).

Пример 8

Абразивный образец был подготовлен в соответствии с общей процедурой, описанной в Примере 1, в котором экран, применявшийся для нанесения образующей смолы, имел диаметр элемента в 0,025 дюйма (0,64 мм) и % покрытия печатной области в 20%. Количество элементов на единицу области было оценено в 407 элементов/дюйм2 (63 элементов/см2).

Пример 9

Абразивный образец был подготовлен в соответствии с общей процедурой, описанной в Примере 1, в котором экран, применявшийся для нанесения образующей смолы, имел диаметр элемента в 0,028 дюйма (0,64 мм) и % покрытия печатной области в 16%. Количество элементов на единицу области было оценено в 260 элементов/дюйм2 (40 элементов/см2).

Пример 10

Плоский трафаретный печатный меш из полиэстера 158 с алюминиевой рамкой размером 23 дюйма на 31 дюйм (58,42 на 78,74 см) был закреплен на трафаретном принтере, а лист бумаги AWT размером 12 дюймов на 20 дюймов (30,48 на 50,8 см) был прикреплен к панели трафаретного принтера при помощи вакуума. Примерно 75 грамм эпоксидно-акрилатной образующей смолы с покрытием 2 при 70°F (21,1°C) было распылено на меш при помощи уретанового резинового валика и последовательно нанесено на бумажную основу. Бумага была снята с трафаретного принтера. Минерал FEPA-P320 был равномерно распределен на пластиковом минеральном поддоне размером 14 дюймов на 20 дюймов (35.56 на 50.8 см) для создания минерального дна. Поверхность с эпоксидно-акрилатным покрытием на AWT бумаге была затем приподнята на один дюйм (2,54 см) над минеральным дном с помощью вакуума, и минерал электростатично переместился на покрытую поверхность при применении 10-20 кВ прямого тока на металлическую пластину и покрытую смолой AWT бумагу. Затем образец был пропущен через УФ-процессор при скорости 16.4 фута/мин (5.0 м/мин), в соответствии с общей дозой в 2814 мДж/см2, после чего оставшийся минерал был удален при помощи сухой щетки для покраски. Эпоксидно-акрилатная размерная смола с покрытием 2 была нанесена на выбранные области листа посредством процесса нанесения покрытия непрерывным оттиском при помощи устройства для нанесения покрытий валиком, при 60°C и скорости около 5 м/мин, измерен при помощи Спирального валикового скребка №18. Резиновый вал имел дюрометр примерно около 70 твердость по Шору А. Промежуток между покрытым резиновым валом и стальным валом составлял около 5 мил (125 μм). Лист был вставлен в механизм нанесения покрытий валиком таким образом, чтобы элементы трафарета с абразивным покрытием погрузились в размерную смолу на резиновом вале без необходимости применения покрытия размерной смолой зон листа, непокрытых абразивным покрытием. Размерная смола последовательно взаимодействовала с образующей смолой абразивного покрытия. Покрытая бумага была отверждена путем пропускания вначале через УФ-процессор, при помощи двух V-баллонов, действующих последовательно при 400 Вт/дюйм (157,5 Вт/см) и при скорости в 40 футов/мин (12,19 м/мин), в соответствии с общей дозой в примерно 894 мДж/см2, с последующим термальным отверждением в течение 5 минут при 284°F (14°C).

Пример 11

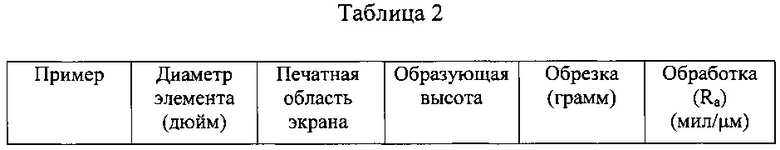

Абразивный образец был подготовлен в соответствии с общей процедурой, описанной в Примере 10, в котором экран меша 158 был заменен экраном меша 230. Образцы были подвергнуты испытанию на обрезку 2 и оценены после обработки в соответствии с описанными выше способами. Результаты представлены в Таблице 2.

Пример 12

Абразивный образец был подготовлен в соответствии с общей процедурой, описанной в Примере 10, в котором образующая смола с покрытием содержала 0.05% по весу UVPC.

Пример 13

Абразивный образец был подготовлен в соответствии с общей процедурой, описанной в Примере 12, в котором экран меша 158 был заменен на экран меша 230.

Пример 14

Абразивный образец был подготовлен в соответствии с общей процедурой, описанной в Примере 13, в котором экран меша 230 был заменен на экран меша 390.

Пример 15

Абразивный образец был подготовлен в соответствии с общей процедурой, описанной в Примере 12, в котором минерал FEPA-P320 был заменен минералом FEPA-P600, а спиральный валиковый скребок номер 18 был заменен спиральным валиковым скребком номер 6.

Пример 16

Абразивный образец был подготовлен в соответствии с общей процедурой, описанной в Примере 15, в котором экран меша 158 был заменен на экран меша 230.

Пример 17

Абразивный образец был подготовлен в соответствии с общей процедурой, описанной в Примере 16, в котором экран меша 230 был заменен на экран меша 390. Образцы 12-17 были подвергнуты Испытанию на обрезку 3 и оценены после обработки в соответствии с способами, описанными выше. Результаты представлены в Таблице 3.

Следующие различные варианты исполнения рассмотрены далее:

А. Абразивный материал, имеющий гибкую основу с основной поверхностью; образующая смола, контактирующая с основной поверхностью и распределяемая по основной поверхности по предварительно определенному трафарету; абразивные частицы, контактирующие с образующей смолой, как правило, взаимодействуют с образующей смолой, как это наблюдается в направлениях, отвечающих плоскости основной поверхности; и размерная смола, контактирующая с абразивными частицами и образующей смолой, размерная смола, как правило, взаимодействует как с абразивными частицами, так и с образующей смолой, как это наблюдается в направлениях, отвечающих плоскости основной поверхности, где области основной поверхности, контактирующие с образующей смолой, как правило, компланарны областям основной поверхности, не содержащим образующую смолу, и где предварительно определенный трафарет содержит множество элементов, имеющих поверхностную плотность в пределах от около 30 элементов до около 300 элементов на квадратный сантиметр и средний диаметр элемента в пределах от около 0.1 миллиметра до 1.5 миллиметра.

Б. Абразивный материал, имеющий гибкую основу с основной поверхностью; образующая смола, контактирующая с основной поверхностью и распределяемая по основной поверхности по предварительно определенному трафарету, слой образующей смолы имеет среднюю толщину образующего слоя; абразивные частицы, контактирующие с образующей смолой, как правило, взаимодействуют с образующей смолой, как это наблюдается в направлениях, отвечающих плоскости основной поверхности, абразивные частицы имеют средний размер абразивной частицы в пределах от около 20 микрометров до около 250 микрометров, и среднюю толщину образующего слоя в пределах от 33 процентов до 100 процентов среднего размера абразивной частицы; и размерная смола, контактирующая с абразивными частицами и образующей смолой, размерная смола, как правило, взаимодействует как с абразивными частицами, так и с образующей смолой, как это наблюдается в направлениях, отвечающих плоскости основной поверхности, где области основной поверхности, контактирующие с образующей смолой, как правило, компланарны областям основной поверхности, не содержащим образующую смолу.

В. Абразивные частицы варианта исполнения Б, в которых предварительно определенный трафарет имеет множество элементов, имеющих поверхностную плотность в пределах от около 30 элементов до около 300 элементов на квадратный сантиметр, и средний диаметр элемента в пределах от около 0.1 миллиметра до около 1.5 миллиметров.