Изобретение относится к конструктивным элементам общей компоновки металлорежущего станка и может быть использовано в металлорежущих станках с ЧПУ сверлильно-фрезерно-расточной группы для выполнения сверлильно-фрезерно-расточных и токарных операций на вращающемся столе.

Известно устройство для доворота и фиксации шпинделя в определенном угловом положении, содержащее силовой цилиндр, на штоке которого смонтирована зубчатая рейка и фиксирующий элемент с рабочей площадкой, расположенной под углом к оси штока (SU 1466909, 23.03.1989).

Недостатками устройства SU 1466909 являются его ограниченные технологические возможности, а также необходимость установки на станок гидростанции и подвода гидравлики к устройству.

Более близким к предлагаемому изобретению можно считать устройство для доворота и фиксирования шпинделя, содержащее установленный на шпинделе шкив и двухкамерный гидроцилиндр, соединенный штоком со шпиндельным стопором, имеющим возможность перемещения по направляющей, соединенной со шпиндельной бабкой (SU 657956, 25.04.1979).

Недостатками устройства SU 657956 являются его сложность и невозможность изменения мощности и крутящего момента главного двигателя.

Задача, на решение которой направлено настоящее изобретение, заключается в создании устройства, позволяющего блокировать шпиндель, например, фрезерного станка для производства токарных работ без потери функции смены инструмента.

Техническим результатом изобретения является получение простой конструкции, имеющей расширенные технологические возможности и позволяющей, в частности, управлять вращающимся шпинделем для сверлильно-фрезерно-расточных работ, блокированным положением шпинделя для токарных работ и сменой инструмента.

Сущность изобретения выражается в совокупности существенных признаков, в которой устройство блокирования шпинделя металлорежущих станков, содержащее шпиндельный узел с установленным на шпинделе шкивом и силовой цилиндр, соединенный штоком со шпиндельным стопором, имеющим возможность перемещения по направляющей, соединенной со шпиндельной бабкой, отличается от ближайшего аналога тем, что шкив снабжен ребордой, выполненной с остановочными пазами и со сквозными проходными прорезями, при этом шпиндельный стопор выполнен в виде Г-образного кронштейна, соединенного короткой частью со штоком и ориентированного вдоль оси вращения шпинделя длинной частью, связанной с кареткой, установленной на направляющей, расположенной на плите, выполненной для крепления к шпиндельной бабке, причем ориентированный к реборде конец длинной части Г-образного кронштейна соединен с фиксатором, имеющим канал для обдувания сжатым воздухом инструментального конуса, поверхность для отжима инструмента и рабочие выступы, выполненные для перемещения в сквозных проходных прорезях и имеющие возможность взаимодействия с остановочными пазами.

В частных случаях своего выполнения или использования устройство может содержать:

- фиксатор, который выполнен в виде поперечной балки с концевыми участками в виде рабочих выступов, имеющих Т-образное поперечное сечение, причем поверхность для отжима инструмента расположена между выступами на центральном участке поперечной балки, выполненном с отверстием под втулку, которая установлена на оси вращения шпинделя, имеет торцовое уплотнение и закреплена установочным винтом, при этом канал для обдувания сжатым воздухом инструментального конуса имеет первый участок со входным отверстием со стороны выступов и выходным отверстием с пробкой, расположенной во втулке, и второй участок со входным отверстием, снабженным соединительным элементом, расположенным со стороны длинной части Г-образного кронштейна, и с выходным отверстием во втулке;

- Г-образный кронштейн, выполненный за единое целое с фиксатором;

- остановочные пазы, выполненные сквозными;

- остановочные пазы, выполненные в виде входных участков проходных прорезей;

- направляющую, выполненную в виде направляющей качения или в виде направляющей скольжения;

- Г-образный кронштейн, соединенный со штоком посредством винтового фиксатора, резьбовая часть которого расположена в резьбовом отверстии штока и закреплена стопорной гайкой;

- силовой цилиндр, выполненный в виде двухкамерного пневмоцилиндра или в виде двухкамерного гидроцилиндра;

- Г-образный кронштейн, длинная часть которого превышает его короткую часть не менее чем в 2,5-6,4 раза;

- рабочие выступы, имеющие толщину 10-26 мм, ширину не менее 25 мм и заходные части высотой 3,5-10,5 мм, выполненные со скосами 12-18° с обеих сторон, остановочные пазы, имеющие глубину 3,5-12 мм и форму, выполненную под заходные части, и проходные прорези, имеющие ширину 8-28 мм.

Влияние перечисленных признаков предлагаемой полезной модели на ее технический результат проявляется в том, что устройство позволяет использовать различные двигатели главного движения и шкивы для передачи крутящего момента от двигателя к шпиндельному устройству для получения необходимых выходных характеристик станка без изменения конструкции шпиндельной бабки. Управление устройством позволяет осуществлять функции блокирования шпинделя и отжима инструмента одним устройством при одновременном обдуве инструментального конуса.

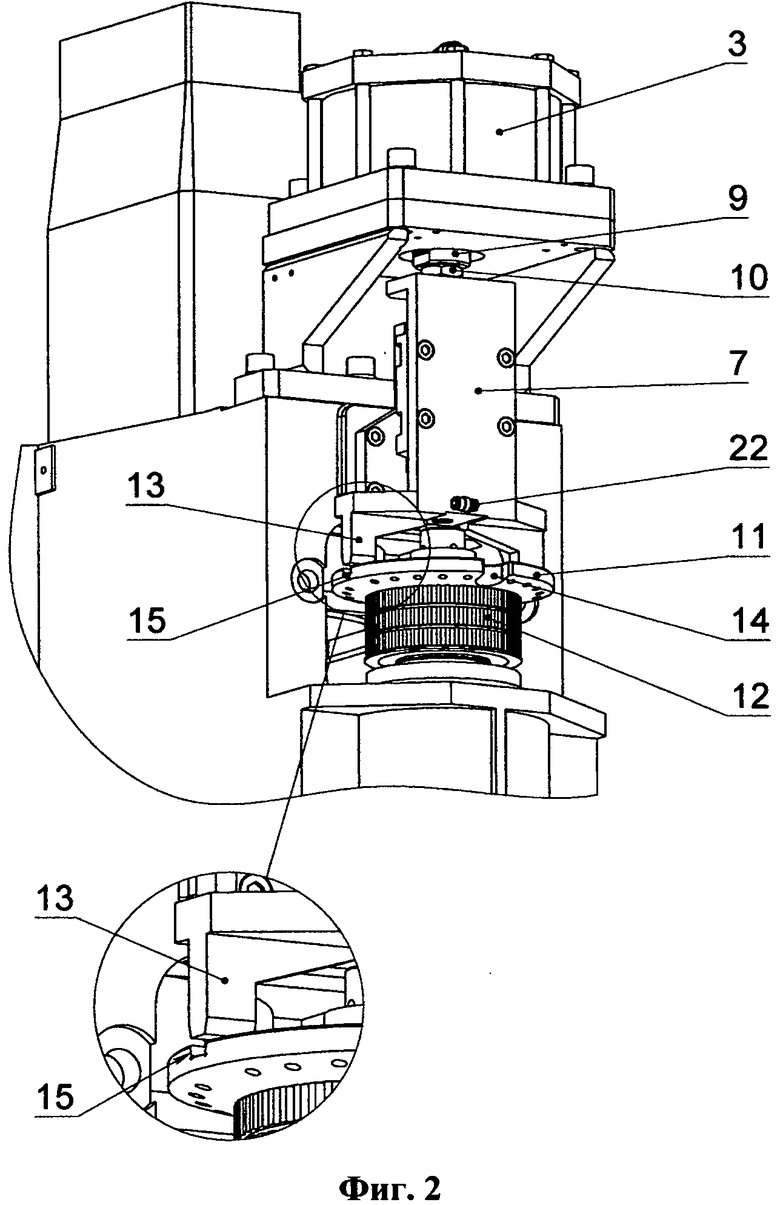

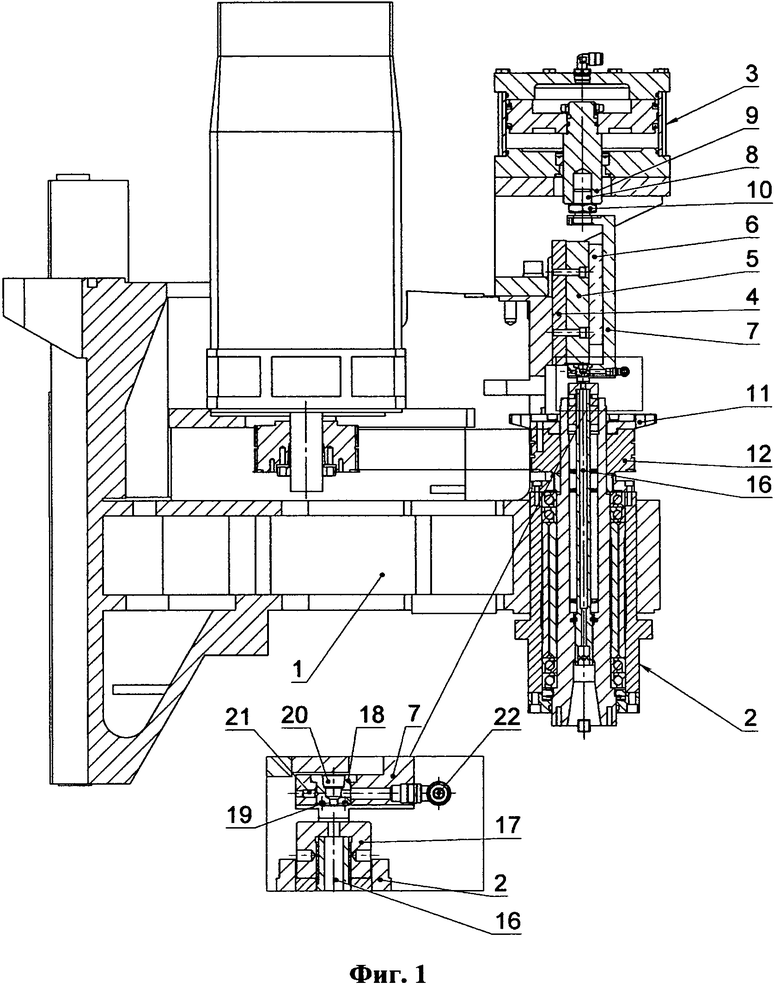

Сущность изобретения поясняется чертежом, где на фиг.1 изображена установка устройства блокирования шпинделя металлорежущих станков в корпусе шпиндельной бабки станка и на фиг.2 показана компоновка устройства.

Устройство блокирования шпинделя устанавливают в корпусе шпиндельной бабки 1 между шпиндельным узлом 2 и силовым цилиндром 3. Плиту 4 устанавливают на корпусе шпиндельной бабки 1 с закрепленной на ней направляющей 5. По направляющей 5 перемещается каретка 6 со шпиндельным стопором, выполненным в виде Г-образного кронштейна 7. В верхней части кронштейна 7 установлен винтовой фиксатор 8, резьбовая часть которого вворачивается в резьбовое отверстие штока 9 силового цилиндра 3 и зафиксирована гайкой 10.

Ориентированный к реборде 11, установленной на шкив 12, конец длинной части Г-образного кронштейна 7 соединен с фиксатором, имеющим канал для обдувания сжатым воздухом инструментального конуса, горизонтальную поверхность для отжима инструмента и выступы 13, выполненные для перемещения в сквозных проходных прорезях 14 реборды 11 и имеющие возможность взаимодействия с остановочными пазами 15 реборды 11.

На штоке 16 шпинделя 2 установлена гайка 17. В отверстии поверхности для отжима инструмента фиксатора, соединенного с кронштейном 7, находится втулка 18, через сквозное отверстие которой осуществляется подача воздуха для обдува инструментального конуса шпиндельного узла 2 через отверстие в гайке 17 и полый шток 16. Торец втулки 18 снабжен уплотнительным кольцом 19, отверстие во втулке заглушено пробкой 20. Втулка 18 закреплена в фиксаторе при помощи установочного винта 21. Подвод воздуха осуществляется через соединительный элемент 22, который может быть выполнен, например, в виде штуцера.

При производстве на станке сверлильно-фрезерно-расточных работ необходимо нижнюю полость силового цилиндра 3 соединить с источником избыточного давления, например, воздуха. Шток 9 силового цилиндра 3 перемещается вверх и поднимает Г-образный кронштейн 7 и каретку 6. Кронштейн 7 освобождает реборду 11 шпиндельного узла 2, обеспечивая шпинделю возможность беспрепятственного вращения.

Для блокирования шпинделя и производства токарных работ необходимо вращающуюся часть шпиндельного узла 2 повернуть таким образом, чтобы ориентация остановочных пазов 15 реборды 11 совпадала с выступами 13 фиксатора, соединенного с Г-образным кронштейном 7. Верхнюю полость силового цилиндра 3 соединяют с источником избыточного давления и шток 9 опускают вниз. Шток 9 перемещает Г-образный кронштейн 7 и каретку 6 по направляющей 5. Выступы 13 фиксатора входят в зацепление с остановочными пазами 15 реборды 11, блокируя вращающиеся части шпиндельного узла 2. Между поверхностью для отжима инструмента и гайкой 17 шпиндельного узла 2 остается зазор. Шпиндель блокирован от проворота.

Для отжима инструмента из инструментального конуса необходимо вращающуюся часть шпиндельного узла 2 повернуть таким образом, чтобы ориентация остановочных пазов 15 реборды 11 была перпендикулярна выступам 13 фиксатора, соединенного с Г-образным кронштейном 7. Верхняя полость силового цилиндра соединяется с источником избыточного давления, шток 9 опускается вниз. Соединенный шток 9 перемещает Г-образный кронштейн 7 и каретку 6 по направляющей 5. Выступы 13 фиксатора свободно входят в сквозные прорези 14 реборды 11. Г-образный кронштейн 7 преодолевает свободный ход и поверхность для отжима инструмента перемещает шток 16 шпиндельного узла 2, что приводит к освобождению хвостовика инструмента.

Одновременно через втулку 18, зафиксированную установочным винтом 21, через отверстие в гайке 17 и через полый шток 16 шпиндельного узла 2 происходит обдув инструментального конуса шпинделя сжатым воздухом.

Ориентацию вращающихся частей шпиндельного узла 2, управление силовым цилиндром 3 и обдувом инструментального конуса осуществляет УЧПУ станка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлорежущий станок с устройством для автоматической смены многошпиндельных инструментальных коробок | 1977 |

|

SU659355A1 |

| Инструментальный магазин | 1977 |

|

SU663535A1 |

| Устройство автоматической смены инструмента | 1986 |

|

SU1458145A1 |

| Устройство для зажима инструментальной оправки | 1982 |

|

SU1060351A1 |

| Металлорежущий станок с устройством для автоматической смены многошпиндельных инструментальных коробок | 1985 |

|

SU1238937A1 |

| Металлорежущий станок | 1990 |

|

SU1803277A1 |

| Стенд для испытания шпиндельной бабки | 1985 |

|

SU1266679A1 |

| Устройство для автоматического крепления инструмента | 1986 |

|

SU1400792A1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| Устройство для автоматической смены инструмента | 1977 |

|

SU623701A1 |

Устройство блокирования шпинделя предназначено для установки в корпусе шпиндельной бабки между шпиндельным узлом и силовым цилиндром. Плиту устанавливают на корпусе шпиндельной бабки, с закрепленной на ней направляющей, по которой перемещается каретка со шпиндельным стопором, выполненным в виде Г-образного кронштейна. Ориентированный к реборде шкива конец длинной части Г-образного кронштейна соединен с фиксатором. Фиксатор имеет канал для обдувания сжатым воздухом инструментального конуса, горизонтальную поверхность для отжима инструмента и выступы, выполненные для перемещения в сквозных проходных прорезях реборды и имеющие возможность взаимодействия с остановочными пазами реборды. Технический результат: упрощение конструкции и расширение технологических возможностей. 9 з.п. ф-лы, 2 ил.

1. Устройство блокирования шпинделя металлорежущих станков, содержащее шпиндельный узел с установленным на шпинделе шкивом и силовой цилиндр, соединенный штоком со шпиндельным стопором, имеющим возможность перемещения по направляющей, соединенной со шпиндельной бабкой, отличающееся тем, что шкив снабжен ребордой, выполненной с остановочными пазами и со сквозными проходными прорезями, при этом шпиндельный стопор выполнен в виде Г-образного кронштейна, соединенного короткой частью со штоком и ориентированного вдоль оси вращения шпинделя длинной частью, связанной с кареткой, установленной на направляющей, расположенной на плите, выполненной для крепления к шпиндельной бабке, причем ориентированный к реборде конец длинной части Г-образного кронштейна соединен с фиксатором, имеющим канал для обдувания сжатым воздухом инструментального конуса, поверхность для отжима инструмента и рабочие выступы, выполненные для перемещения в сквозных проходных прорезях и имеющие возможность взаимодействия с остановочными пазами.

2. Устройство по п.1, отличающееся тем, что фиксатор выполнен в виде поперечной балки с концевыми участками в виде рабочих выступов, имеющих Т-образное поперечное сечение, причем поверхность для отжима инструмента расположена между выступами на центральном участке поперечной балки, выполненном с отверстием под втулку, которая установлена на оси вращения шпинделя, имеет торцовое уплотнение и закреплена установочным винтом, при этом канал для обдувания сжатым воздухом инструментального конуса имеет первый участок со входным отверстием со стороны выступов и выходным отверстием с пробкой, расположенной во втулке, и второй участок со входным отверстием, снабженным соединительным элементом, расположенным со стороны длинной части Г-образного кронштейна, и с выходным отверстием во втулке.

3. Устройство по п.1, отличающееся тем, что Г-образный кронштейн выполнен за единое целое с фиксатором.

4. Устройство по п.1, отличающееся тем, что остановочные пазы выполнены сквозными.

5. Устройство по п.1, отличающееся тем, что остановочные пазы выполнены в виде входных участков проходных прорезей.

6. Устройство по п.1, отличающееся тем, что направляющая выполнена в виде направляющей качения или в виде направляющей скольжения.

7. Устройство по п.1, отличающееся тем, что Г-образный кронштейн соединен со штоком посредством винтового фиксатора, резьбовая часть которого расположена в резьбовом отверстии штока и закреплена стопорной гайкой.

8. Устройство по п.1, отличающееся тем, что силовой цилиндр выполнен в виде двухкамерного пневмоцилиндра или в виде двухкамерного гидроцилиндра.

9. Устройство по п.1, отличающееся тем, что длинная часть Г-образного кронштейна превышает его короткую часть в 2,5-6,4 раза.

10. Устройство по п.1, отличающееся тем, что рабочие выступы имеют толщину 10-26 мм, ширину не менее 25 мм и заходные части высотой 3,5-10,5 мм, выполненные со скосами 12-18° с обеих сторон, при этом остановочные пазы имеют глубину 3,5-12 мм и форму, выполненную под заходные части, а проходные прорези имеют ширину 8-28 мм.

| Устройство для доворота и фиксирования шпинделя | 1976 |

|

SU657956A1 |

| Устройство для доворота и фиксации шпинделя в определенном угловом положении | 1987 |

|

SU1466909A1 |

| УСТРОЙСТВО ФИКСАЦИИ ШПИНДЕЛЯ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ РАЗЛИЧНОГО НАЗНАЧЕНИЯ | 2008 |

|

RU2386518C1 |

| CN 201012456 Y, 30.01.2008 | |||

Авторы

Даты

2015-07-20—Публикация

2013-11-25—Подача