1

Изобретение относится к обработке еталлов резанием, в частности к обработке на металлорежущих станках с автоматической сменой инструмента, используемых в условиях гибкого автоматизированного производства.

Цель изобретения - повьшение .надежности работы станка.

:.

Поставленная цель достигается меньшением износа направляющих базовых элементов за счет поэтапной иксации многошпиндельчых инструмен- альных коробок, включающей предваительный их зажим откидывающимися прихватами, безударным разгоном и торможением многошпиндельных инструментальных коробок, закрепленных на подвесках магазина за счет выполнения несущих стержней подвесок ступенчатыми с пояском большего диаметра, обеспечивающим жесткую фиксацию коробок в подвеске в транспортном, положении.

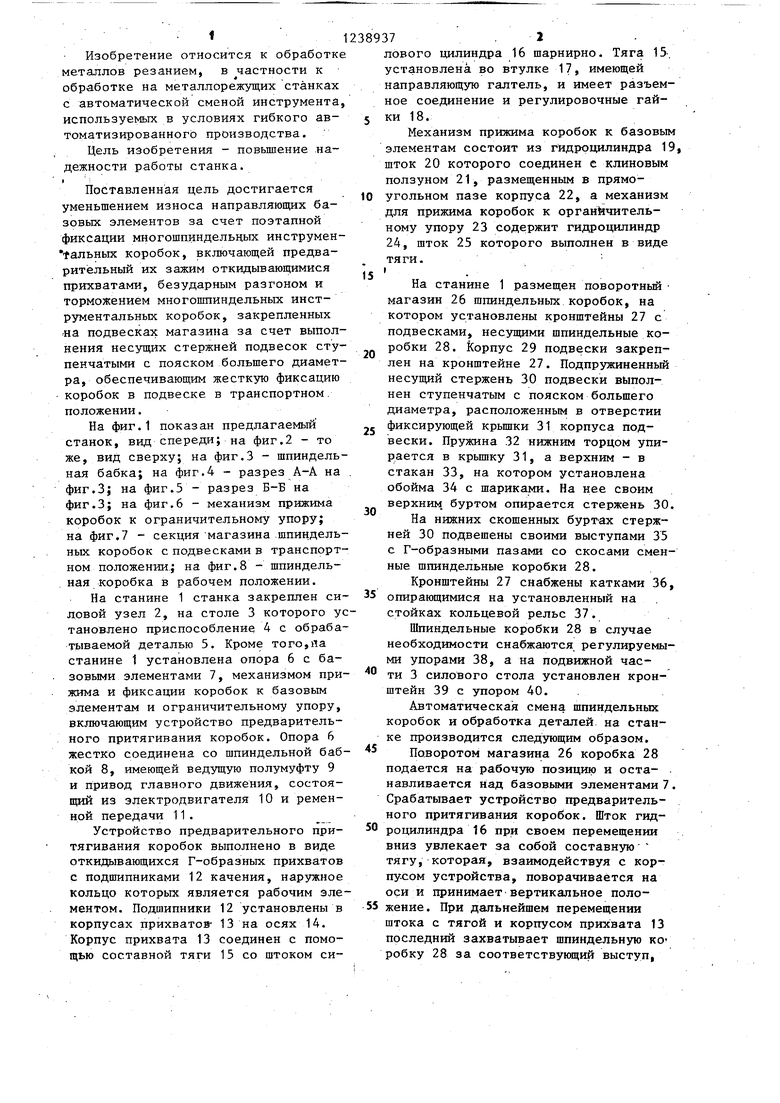

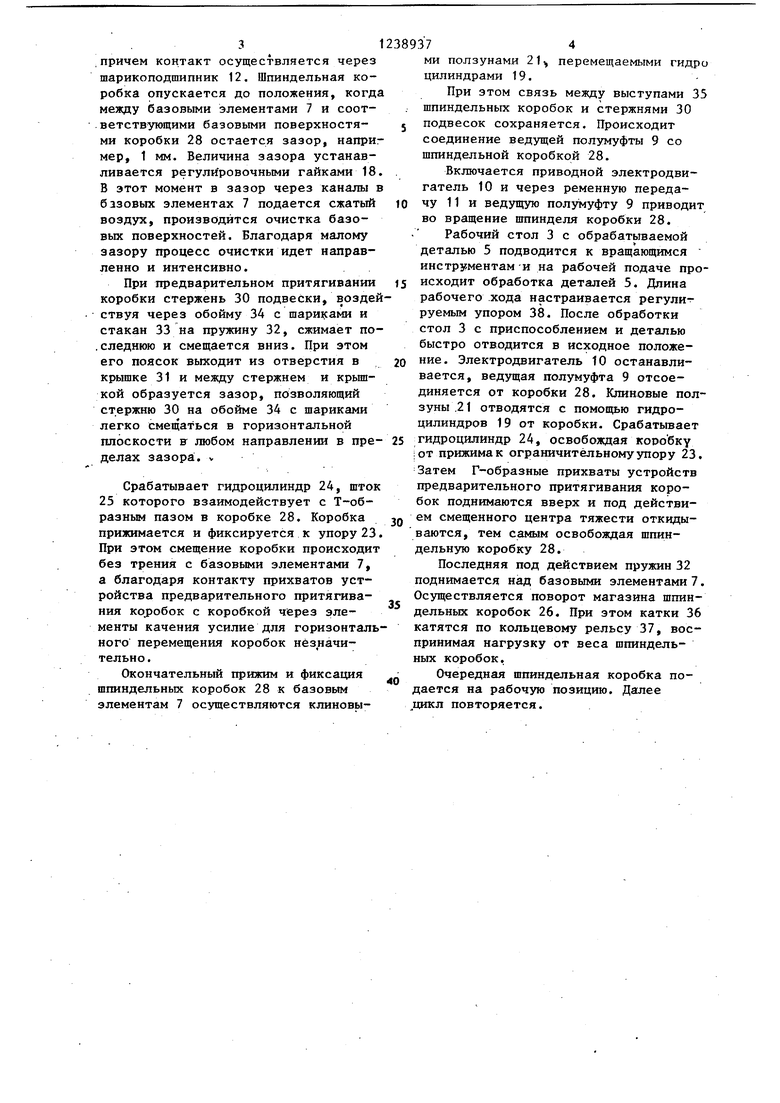

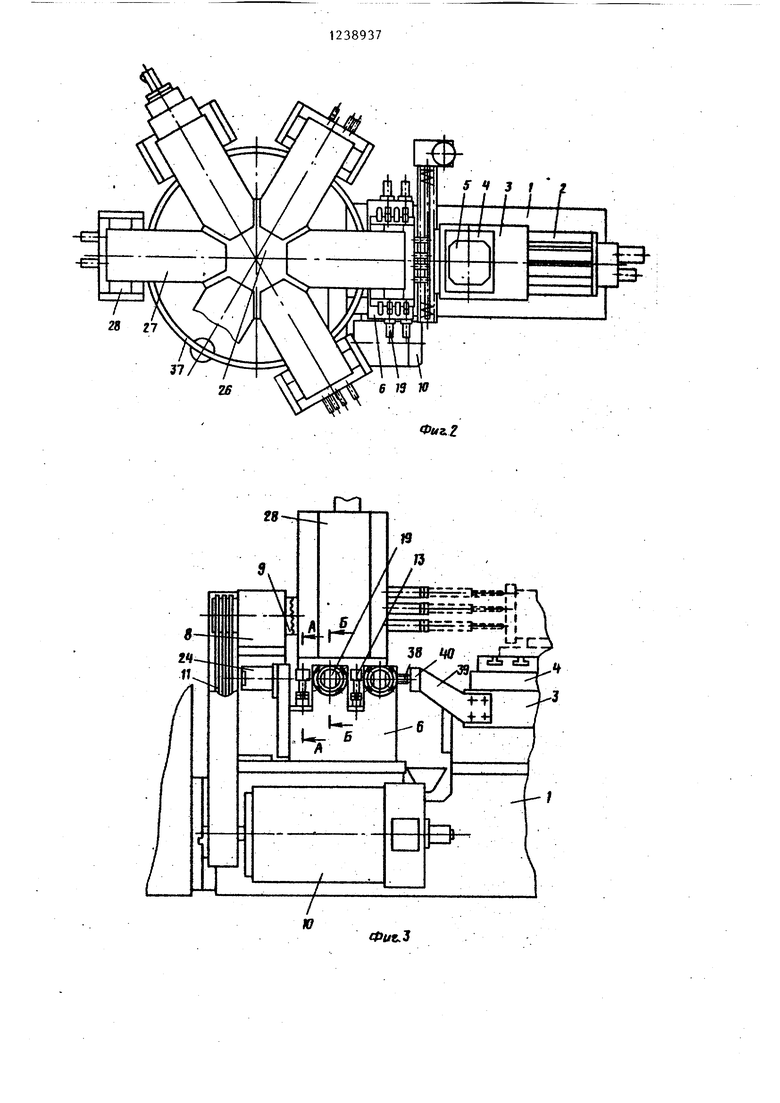

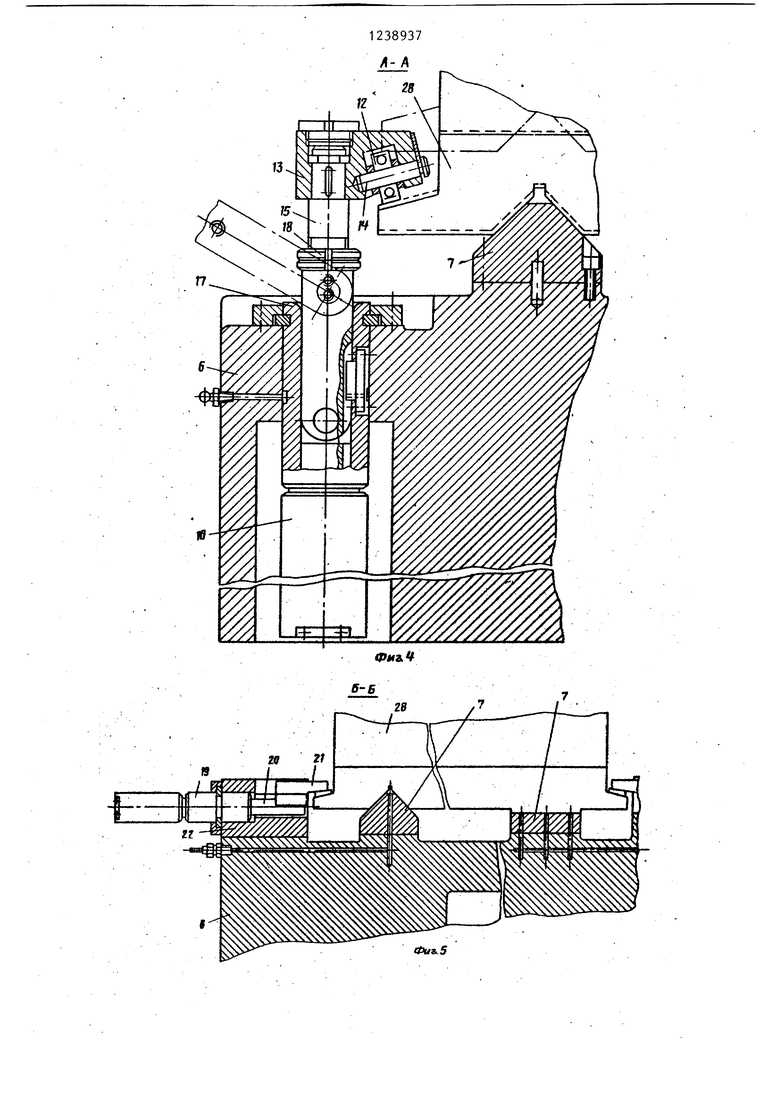

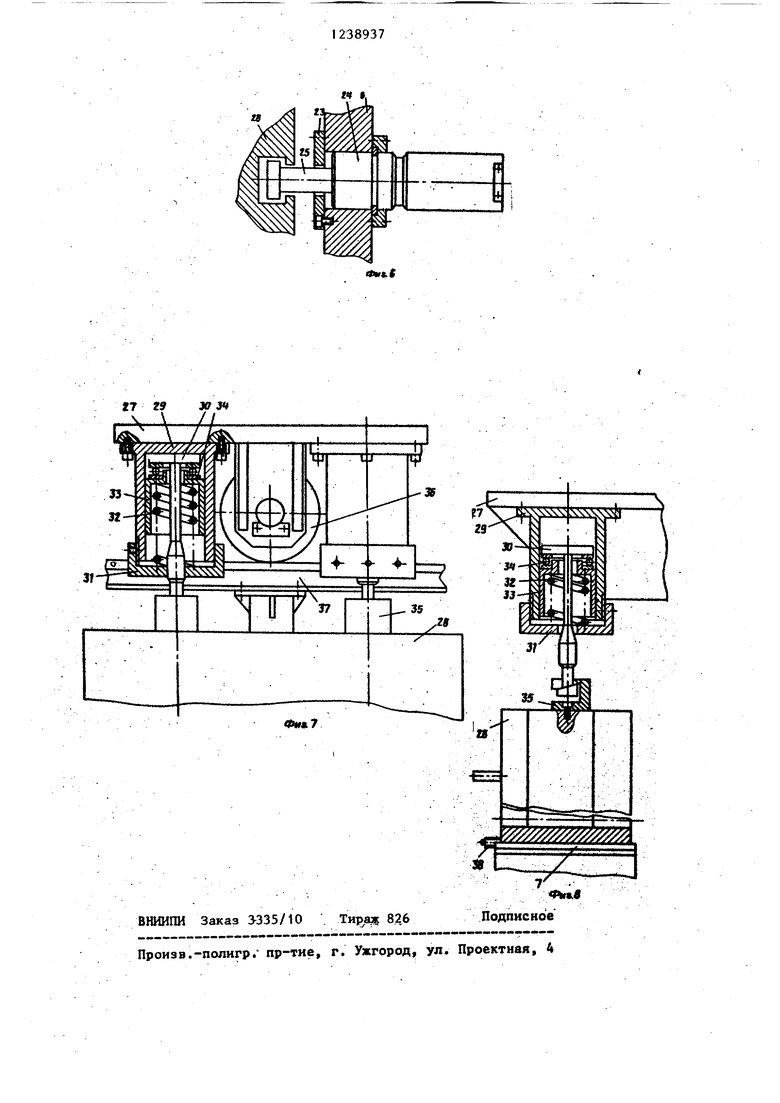

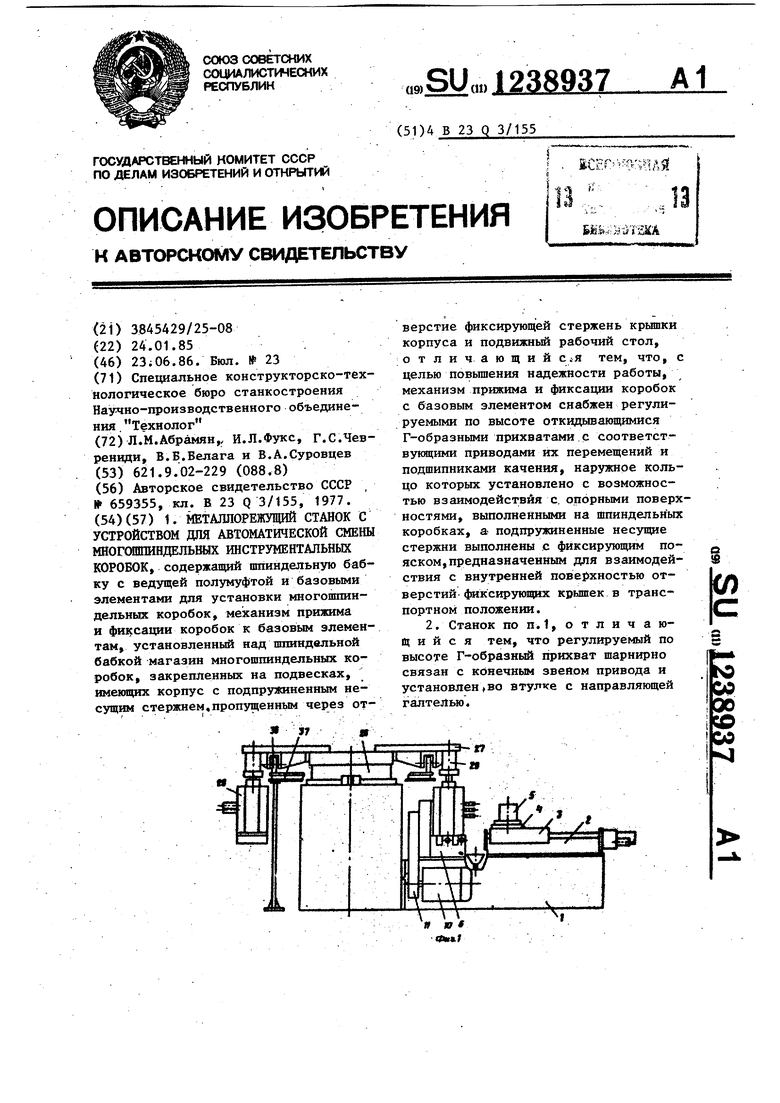

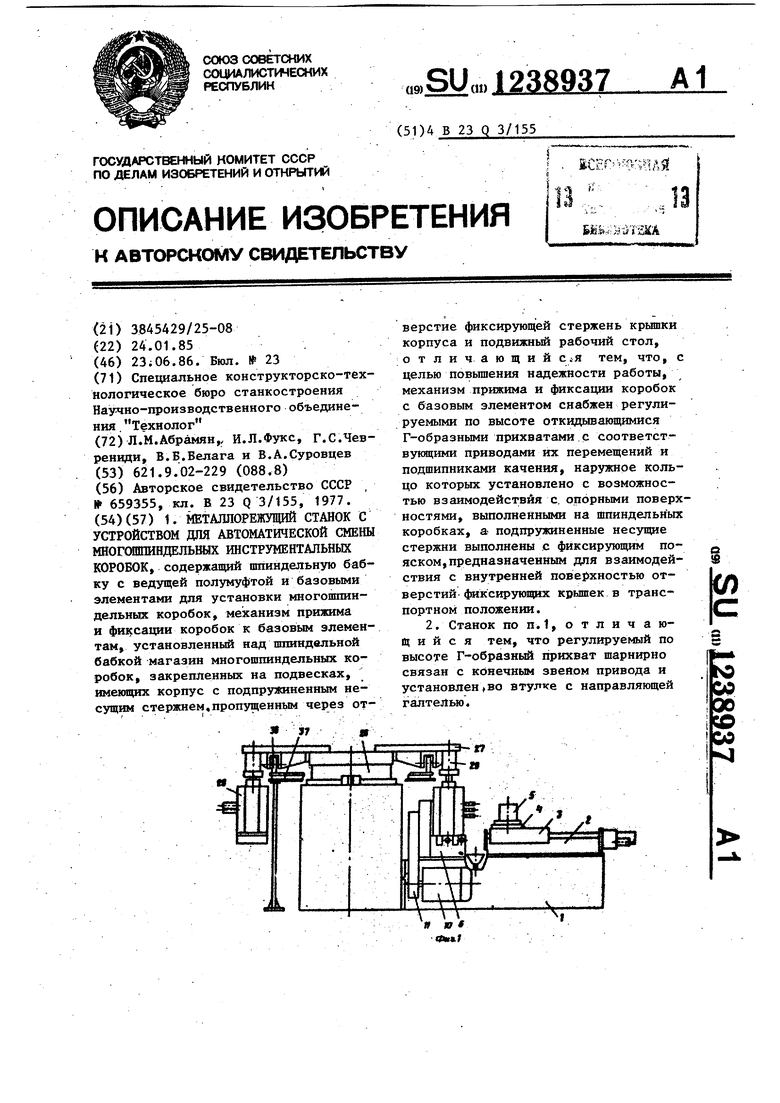

На фиг.1 показан предлагаемый станок, вид спереди; на фиг.2 - то же, вид сверху; на фиг.З - шпиндельная бабка; на фиг.4 - разрез А-А на . фиг.З; на фиг.5 - разрез Б-Б на фиг.З; на фиг.6 - механизм прижима коробок к ограничительному упору; на фиг.7 секция магазина шпиндель- ньк коробок с подвесками в транспортном положении; на фиг.8 - шпиндельная коробка в рабочем положении.

На станине 1 станка закреплен силовой узел 2, на столе 3 которого установлено приспособление 4 с обрабатываемой деталью 5. Кроме того,яа станине 1 установлена опора 6 с базовыми элементами 7, механизмом прижима и фиксации коробок к базовым элементам и ограничительному упору, включающим устройство предварительного притягивания коробок. Опора 6 жестко соединена со шпиндельной бабкой 8, имеющей ведущую полумуфту 9 и привод главного движения, состоящий из электродвигателя 10 и ременной передачи 11.

Устройство предварительного притягивания коробок выполнено в виде откидывающихся Г-образных прихватов с подшипниками 12 качения, наружное кольцо которых является рабочим элементом. Подшипники 12 установлены в корпусах прихватов- 13 на осях 14. Корпус прихвата 13 соединен с помощью составной тяги 15 со штоком си

10

15

20

38937глового цилиндра 16 шарнирно. Тяга 15. установлена во втулке 17, имеющей направляющзгю галтель, и имеет разъемное соединение и регулировочные гай- 5 ки 18.

Механизм прижима коробок к базовым элементам состоит из гйдроцилиндра 19, шток 20 которого соединен е клиновым ползуном 21, размещенным в прямоугольном пазе корпуса 22, а механизм для прижима коробок к органйчитель- ному упору 23 содержит гидроцилиндр 24, шток 25 которого выполнен в виде

тяги. I

На станине 1 размещен поворотный - магазин 26 шпиндельных коробок, на котором установлены кронштейны 27 с подвесками, несущими шпиндельные коробки 28. Корпус 29 подвески закреплен на кронштейне 27. Подпружиненный несущий стержень 30 подвески выполнен ступенчатым с пояском большего диаметра, расположенным в отверстии 25 фиксирующей крьш1ки 31 корпуса подвески. Пружина 32 нижним торцом упирается в крьш1ку 31, а верхним - в стакан 33, на котором установлена обойма 34 с шариками. На нее своим верхним, буртом опирается стержень 30.

На нижних скошенных буртах стержней 30 подвешены своими выступами 35 с Г-образными пазами со скосами сменные шпиндельные коробки 28.

Кронштейны 27 снабжены катками 36, опирающимися на установленный на стойках кольцевой рельс 37.

Шпиндельные коробки 28 в случае необходимости снабжаются регулируемыми упорами 38, а на подвижной части 3 силового стола установлен кронштейн 39 с упором 40. .

Автоматическая смена шпиндельных коробок и обработка деталей на станке производится следующим образом.

Поворотом магазина 26 коробка 28 подается на рабочую позицию и оста- . навливается над базовыми элементами 7. Срабатывает устройство предварительного притягивания коробок. Шток гид- 50 роцилиндра 16 при своем перемещении вниз увлекает за собой составную тягу, которая, взаимодействуя с корпусом устройства, поворачивается на оси и принимает вертикальное поло- 55 жение. При дальнейшем перемещении штока с тягой и корпусом прихвата 13 последний захватывает шпиндельную ко робку 28 за соответствующий выступ.

30

35

40

45

31

причем контакт осуществляется через шарикоподшипник 12. 1Лпиндельная коробка опускается до положения, когда между базовыми элементами 7 и соответствующими базовыми поверхностями коробки 28 остается зазор, например, 1 мм. Величина зазора устанавливается регули ровочными гайками 18. В этот момент в зазор через каналы в базовых элементах 7 подается сжатый воздух, производится очистка базовых поверхностей. Благодаря малому зазору процесс очистки идет направленно и интенсивно.

При предварительном притягивании коробки стержень 30 подвески, воздей ствуя через обойму 34 с шариками и стакан 33 на пружину 32, сжимает по- .следнюю и смещается вниз. При этом его поясок выходит из отверстия в крышке 31 и между стержнем и крьш1- кой образуется зазор, позволяющий стержню 30 на обойме 34 с шариками легко смещаться в горизонтальной плоскости F любом направлении в пределах зазора, V

Срабатывает гидроцилиндр 24, шток 25 которого взаимодействует с Т-образным пазом в коробке 28. Коробка прижимается и фиксируется к упору 23. При этом смещение коробки происходит без трения с базовыми элементами 7, а благодаря контакту прихватов устройства предварительного притягивания коробок с коробкой через элементы качения усилие для горизонтального перемещения коробок незначительно.

Окончательный прижим и фиксация шпиндельных коробок 28 к базовым элементам 7 осуществляются клиновы389374

ми ползунами 21 перемещаемыми гидро цилиндрами 19.

При этом связь между выступами 35 . шпиндельных коробок и стержнями 30 5 подвесок сохраняется. Происходит соединение ведущей полумуфты 9 со шпиндельной коробкой 28.

Включается приводной электродвигатель 10 и через ременную переда- 10 чу 11 и ведущую полумуфту 9 приводит во вращение шпинделя коробки 28.

Рабочий стол 3 с обрабатываемой деталью 5 подводится к вращающимся инструментам и на рабочей подаче про- 15 исходит обработка деталей 5. Длина рабочего хода настраивается регули-г руемым упором 38. После обработки стол 3 с приспособлением и деталью быстро отводится в исходное положе- 20 ние. Электродвигатель 10 останавливается, ведущая полумуфта 9 отсоединяется от коробки 28. Клиновые ползуны .21 отводятся с помощью гидроцилиндров 19 от коробки. Срабатьгоает 25 ;гидроцш1индр 24, освобождая коро бку ;от прижима к ограничительному упору 23.

Затем Г-образные прихваты устройств предварительного притягивания коробок поднимаются вверх и под действи- 2Q ем смещенного центра тяжести откидываются, тем самым освобождая шпиндельную коробку 28.

Последняя под действием пружин 32 поднимается над базовыми элементами 7. Осуществляется поворот магазина шпиндельных коробок 26. При этом катки 36 катятся по кольцевому рельсу 37, воспринимая нагрузку от веса шпиндельных коробок.

Очередная шпиндельная коробка подается на рабочую позицию. Далее цикл повторяется.

0

37

Q

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлорежущий станок с устройством для автоматической смены многошпиндельных инструментальных коробок | 1977 |

|

SU659355A1 |

| Металлорежущий станок с устройством для автоматической смены многошпиндельных коробок | 1988 |

|

SU1521552A2 |

| Агрегатный станок с автоматической сменой шпиндельных коробок | 1979 |

|

SU781016A1 |

| Металлорежущий станок с устройством для автоматической смены многошпиндельных коробок | 1985 |

|

SU1331629A1 |

| Многооперационный станок с ЧПУ | 1985 |

|

SU1305000A1 |

| Металлорежущий станок с устройством для автоматической смены многошпиндельных коробок | 1988 |

|

SU1645094A1 |

| Переналаживаемая автоматизированная линия | 1983 |

|

SU1168378A1 |

| Металлорежущий станок со сменными шпиндельными головками | 1991 |

|

SU1784443A1 |

| Автоматическая линия для механической обработки крупногабаритных деталей | 1989 |

|

SU1770114A1 |

| Переналаживаемая автоматическая линия | 1990 |

|

SU1726206A1 |

28

- 1 и:-ши Т- -п

« .« H. e. I. I

s-:-3 4 V Д

Фut.3

б-Б

Фиг. 5

29

. . . .. ;:

ВНИИПИ Заказ 335/10 826 Подписное Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная. 4

П

m ///// / A

/™

| Металлорежущий станок с устройством для автоматической смены многошпиндельных инструментальных коробок | 1977 |

|

SU659355A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-06-23—Публикация

1985-01-24—Подача