Область техники, к которой относится изобретение

Настоящее изобретение относится к высокопрочному холоднокатаному стальному листу, обладающему превосходной способностью к формоизменению и подходящему для изготовления штампованных элементов силовой конструкции автомобилей, а также относится к способу изготовления указанного листа. Согласно настоящему изобретению в металлографической структуре стального листа регулируют содержание аустенитной фазы и отпущенной мартенситной фазы, создавая гомогенную мелкозернистую микроструктуру стального листа без введения в состав стали дорогостоящих элементов, таких как Nb, V, Cu, Ni, Cr, Mo и т.д. Настоящее изобретение направлено на получение высокопрочного холоднокатаного стального листа с пределом прочности (TS) 1180 МПа или выше с превосходным относительным удлинением (El), хорошей пригодностью к отбортовке (оцениваемой, как правило, по степени (λ) раздачи отверстия) и с хорошими свойствами при изгибе.

Известный уровень техники

На протяжении последних лет с целью повышения топливной экономичности посредством снижения веса автомобильных кузовов и для повышения уровня безопасности при авариях стимулируется применение стальных листов с пределом прочности (TS) 980 МПа или выше для изготовления элементов силовой конструкции автомобилей. В последнее время изучалась возможность применения стальных листов с еще более высокой прочностью.

Высокопрочные стальные листы с пределом прочности TS 1180 МПа или выше, как правило, применяются для изготовления деталей, обрабатываемых обычным способом, таких как ребра жесткости бампера и усилители дверей. Недавно указанные стальные листы были изучены в плане использования для изготовления штампованных элементов сложной конфигурации для силовой конструкции автомобилей с целью обеспечения дополнительной безопасности при авариях, а также для повышения топливной экономичности за счет снижения веса кузовов. Следует отметить, что стальные листы, обладающие превосходной способностью к формоизменению, пользуются большим спросом.

Однако в результате повышения прочности стальных листов, как правило, снижается их способность к формоизменению. Таким образом, чтобы стимулировать применение высокопрочных стальных листов, необходимо решить насущную проблему возникновения трещин в процессе штамповки. Кроме того, для повышения TS стали до 1180 МПа или выше, в частности, требуется введение дорогостоящих редких элементов,≥ таких как Nb, V, Cu, Ni, Cr и Mo, в дополнение к C и Μn.

К традиционным технологиям изготовления высокопрочного холоднокатаного стального листа, имеющего превосходную способность к формоизменению, относятся технологии, обеспечивающие получение высокопрочного холоднокатаного стального листа, в микроструктуре которого мартенситная фаза или остаточная аустенитная фаза является конституентной фазой посредством ограничения содержания компонентов стали, регулирования микроструктуры стального листа, оптимизации горячей прокатки, оптимизации условий отжига, как раскрыто в документах: PTL 1 (JP 2004-308002 A), PTL 2 (JP 2005-179703 A), PTL 3 (JP 2006-283130 A), PTL 4 (JP 2004-359974 A), PTL 5 (JP 2010-285657 A), PTL 6 (JP 2010-059452 A) и PTL 7 (JP 2004-068050 A).

Перечень ссылок

Патентная литература

PTL 1: документ JP 2004-308002 A

PTL 2: документ JP 2005-179703 A

PTL 3: документ JP 2006-283130 A

PTL 4: документ JP 2004-359974 A

PTL 5: документ JP 2010-285657 A

PTL 6: документ JP 2010-059452 A

PTL 7: документ JP 2004-068050 A

Раскрытие изобретения

Техническая проблема

Согласно документу PTL 1 в состав PTL 1 стали не введены дорогостоящие элементы, однако сталь имеет высокое содержание C, а именно, C≥0,3%, что отрицательно влияет на свариваемость стали методом точечной сварки. Кроме того, в документе PTL 1 представлены полученные данные, свидетельствующие о том, что сталь с высоким содержанием С имеет высокое относительное удлинение (El), однако не приведены данные касательно баланса между пригодностью к отбортовке и свойствами при изгибе, а также касательно относительного удлинения El стали с низким содержанием C, а именно, когда C<0,3%.

Стальной лист, описанный в документе PTL 2, имеет недостаток, состоящий в необходимости введения в состав стали Cu или Νi в качестве элемента, стабилизирующего аустенит. В документе PTL 2 представлены полученные данные, свидетельствующие о высоком уровне относительного удлинения El стали, имеющей предел прочности TS от 780 МПа до 980 МПа и содержащей в структуре остаточный аустенит. Однако, например, высокопрочная сталь с пределом прочности TS 1180 МПа или выше и высоким содержанием С не может обладать требуемой пригодностью к отбортовке. Кроме того, в документе PTL 2 не приведены данные; свидетельствующие об улучшении свойств стали при изгибе.

Согласно документу PTL 3 в микроструктуре стали объемная доля отпущенной мартенситной фазы является большой, поэтому трудно достичь оптимального баланса между пределом прочности TS и относительным удлинением El в высокопрочном стальном листе с пределом прочности TS 1180 МПа или выше. Кроме того, в документе PTL 3 отсутствуют данные об улучшении пригодности к отбортовке и свойств при изгибе.

Согласно документу PTL 4 необходимо введение в состав стали дорогостоящего Mo или V.

Стальной лист, описываемый в документе PTL 5, содержит остаточный аустенит в небольшом количестве и имеет высокий предел прочности, конкретнее, TS равен 1180 МПа или выше, при этом не обеспечивается хорошее относительное удлинение.

В документе PTL 6 описывается технология получения холоднокатаного стального листа с хорошим относительным удлинением, хорошими свойствами при изгибе и уровнем прочности TS, составляющим 780 МПа или выше. Однако объемная доля мартенситной фазы в стальном листе была небольшой; согласно указанному документу уровень прочности TS составлял менее 1100 МПа, при этом максимальное относительное удлинение составляло примерно 18%. Соответственно, с помощью раскрытой технологии нельзя обеспечить хороший баланс между пределом прочности TS и относительным удлинением El высокопрочного стального листа, имеющего прочность TS 1180 МПа или выше.

В документе PTL 7 раскрыта технология, позволяющая получить хорошие свойства при изгибе высокопрочной стали с пределом прочности TS 780 МПа или выше. Однако согласно раскрытой информации предел прочности TS стали составляет, в частности, менее 1100 МПа, и максимальное относительное удлинение составляет, в частности, примерно 18%. Соответственно, с помощью раскрытой технологии нельзя обеспечить хороший баланс между пределом прочности TS и относительным удлинением El высокопрочного стального листа, имеющего прочность TS 1180 МПа или выше.

В связи с вышеизложенным задача настоящего изобретения состоит в том, чтобы получить высокопрочный холоднокатаный стальной лист, имеющий предел прочности TS 1180 МПа или выше, превосходное относительное удлинение, хорошую способность к отбортовке и надлежащие свойства; при изгибе посредством создания требуемой металлографической структуры стального листа при химическом составе стали без дорогостоящих элементов, таких как Nb, V, Cu, Ni, Cr или Mo. Также задачей настоящего изобретения является разработка перспективного способа изготовления указанного стального листа.

Решение проблемы

Для решения вышеупомянутых проблем с целью достижения хорошей свариваемости и способности к формоизменению авторы настоящего изобретения провели ряд исследований и установили, что высокопрочный стальной лист, имеющий предел прочности TS 1180 МПа или выше, превосходное относительное удлинение, хорошую способность к отбортовке и требуемые свойства при изгибе, можно получить, не прибегая к повышению в стали содержания С или дорогостоящих редких металлов, а строго регулируя металлографическую структуру, говоря конкретнее, регулируя объемную долю бейнитной фазы, образующейся при низкотемпературном превращении аустенита, объемную долю отпущенной мартенситной фазы и объемную долю остаточной аустенитной фазы.

Настоящее изобретение основано на результатах проведенных исследований.

Конкретно, основными признаками настоящего изобретения являются следующие.

1. Высокопрочный холоднокатаный стальной лист, имеющий химический состав в мас. %:

C: от 0,12% до 0,22%;

Si: от 0,8% до 1,8%;

Μn: от 2,2% до 3,2%;

P: 0,020% или менее;

S: 0,0040% или менее;

Al: от 0,005% до 0,08%;

Ν: 0,008% или менее;

Ti: от 0,001% до 0,040%;

B: от 0,0001% до 0,0020%; и

остальное Fe и неизбежные примеси,

причем стальной лист имеет микроструктуру, включающую (в объемных долях) ферритную фазу: от 40% до 60%, бейнитную фазу: от 10% до 30%, отпущенную мартенситную фазу: от 20% до 40% и остаточную аустенитную фазу: от 5% до 20% и удовлетворяет условию, согласно которому отношение доли отпущенной мартенситной фазы, имеющей длину основной оси ≤5 мкм, к общей объемной доле отпущенной мартенситной фазы составляет от 80% до 100%.

2. Способ изготовления высокопрочного холоднокатаного стального листа, имеющего химический состав согласно пункту 1, который включает нижеперечисленные этапы обработки стального сляба: горячую прокатку, декапирование, первый отжиг при температуре в диапазоне от 350°C до 650°C, холодную прокатку, второй отжиг при температуре в диапазоне от 820°C до 900°C, третий отжиг при температуре в диапазоне от 720°C до 800°C, охлаждение со скоростью от 10°C/сек до 80°C/сек до температуры выдержки, составляющей от 300°C до 500°C, причем продолжительность выдержки при температуре в указанном диапазоне составляет от 100 сек до 1000 сек, и четвертый отжиг при температуре в диапазоне от 100°C до 300°C.

Полезный эффект изобретения

Благодаря настоящему изобретению можно получить высокопрочный холоднокатаный стальной лист, имеющий превосходное относительное удлинение, хорошую пригодность к отбортовке, требуемые свойства при изгибе и предел прочности 1180 МПа или выше, не прибегая к введению дорогостоящих легирующих элементов в химический состав стали. Высокопрочный холоднокатаный стальной лист, полученный способом согласно настоящему изобретению, подходит, в частности, для изготовления штампованных элементов силовой конструкции автомобилей.

Описание настоящего изобретения

Настоящее изобретение будет описываться подробно ниже.

Авторы изобретения с целью улучшения способности к формоизменению высокопрочных холоднокатаных стальных листов провели ряд исследований и установили, что поставленные задачи можно успешно решить посредством регулирования объемных долей ферритной фазы, бейнитной фазы, отпущенной мартенситной фазы, остаточной аустенитной фазы и отпущенной мартенситной фазы с мелкозернистой однородной структурой, не прибегая к введению в химический состав стали дорогостоящих элементов, таких как Nb, V, Cu, Ni, Cr или Mo.

Причины установления пределов содержания компонентов химического состава стали и пределов объемного содержания фаз в микроструктуре холоднокатаного стального листа согласно настоящему изобретению будут подробно описываться ниже.

Предпочтительные диапазоны содержания компонентов химического состава стали согласно настоящему изобретению и причины установления предпочтительных диапазонов содержания указанных компонентов будут описаны ниже. Хотя содержание каждого элемента, включенного в состав стали, принято выражать в «мас. %», в дальнейшем описании изобретения будет использоваться только обозначение «%», если не указано иначе.

C: от 0,12% до 0,22%

Углерод (C) при регулировании микроструктуры эффективно повышает прочность стали посредством упрочнения твердого раствора при низкотемпературном фазовом превращении. Кроме того, углерод играет существенную роль в обеспечении достаточного содержания в микроструктуре остаточной аустенитной фазы. Также от содержания углерода зависит размер объемной доли мартенситной фазы, твердость мартенситной фазы и пригодность к отбортовке стали. В этой связи при содержании C менее 0,12% трудно получить требуемую объемную долю мартенситной фазы, тогда как при содержании C, превышающем 0,22%, значительно ухудшается свариваемость стали методом точечной сварки, а также происходит чрезмерное упрочнение мартенситной фазы и увеличение объемной доли мартенситной фазы, сопровождаемое чрезмерным увеличением TS. Таким образом, способность к формоизменению стали ухудшается и, соответственно, ухудшается пригодность к отбортовке. Следовательно, содержание С должно находиться в диапазоне от 0,12% до 0,22%, предпочтительно в диапазоне от 0,16% до 0,20%.

Si: от 0,8% до 1,8%

Кремний (Si) является существенным элементом, способствующим повышению концентрации углерода в аустенитной фазе для подавления образования карбидов, то есть является элементом, стабилизирующим остаточную аустенитную фазу. Для получения вышеуказанного эффекта содержание Si должно составлять по меньшей мере 0,8%». Однако, если содержание Si в стали превышает 1,8%, стальной лист становится хрупким и восприимчивым к образованию трещин. Кроме того, также ухудшается способность стали к формоизменению. Следовательно, содержание Si в стали должно находиться в диапазоне от 0,8% до 1,8%, предпочтительно в диапазоне от 1,0% до 1,6%.

Μn: от 2,2% до 3,2%

Марганец (Μn) является элементом, улучшающим прокаливаемость стали и облегчающим низкотемпературное фазовое превращение, которое способствует приданию стали высокой прочности. Для получения указанного эффекта содержание марганца в стали должно составлять по меньшей мере 2,2%. С другой стороны, при содержании Μn, превышающем 3,2%, создается полосчатая структура стали из-за сегрегации, в результате чего ухудшаются способность к формоизменению, а также свойства при изгибе. Следовательно, содержание Μn в стали должно находиться в диапазоне от 2,2% до 3,2%, предпочтительно в диапазоне от 2,6% до 3,0%.

P: 0,020% или менее

Фосфор (P) не только оказывает негативное влияние на свариваемость методом точечной сварки, но также выделяется по границам зерен, что приводит к образованию трещин по границам зерен, в результате чего ухудшается способность к формоизменению. Таким образом, предпочтительно, снизить содержание P в стали, насколько это возможно, хотя содержание P до 0,020% является допустимым. Однако при снижении содержания фосфора до чрезвычайно низкого уровня уменьшается экономическая эффективность производства стали и повышается ее себестоимость. Следовательно, предпочтительный нижний предел содержания фосфора в стали составляет примерно 0,001%.

S: от 0,0040% или менее

Сера (S) формирует сульфидное включение, например, MnS. При холодной прокатке сульфидное включение MnS вытягивается в направлении прокатки и дает начало растрескиванию при деформации, то есть снижает локальную деформируемость стали. Таким образом, предпочтительным является снижение содержания серы в стали, насколько это возможно, хотя содержание S до 0,0040% является допустимым. Однако в промышленных условиях снижение содержания серы в стали до чрезвычайно низкого уровня является затруднительным и повышает затраты на десульфуризацию в процессе производства стали. Таким образом, предпочтительный нижний предел содержания серы составляет примерно 0,0001%. Предпочтительный диапазон содержания S составляет от 0,0001% до 0.0030%.

Al: от 0,005% до 0,08%

Алюминий (Al) добавляют, главным образом, с целью раскисления стали. Кроме того, Al эффективно содействует созданию остаточной аустенитной фазы, поскольку подавляет образование карбидов, к тому же Al оптимизирует баланс между прочностью и относительным удлинением. На основании вышесказанного содержание Al должно составлять 0,005% или более. Однако при содержании Al, превышающем 0,08%, в стали присутствует большое количество включений, таких как оксид алюминия, в результате чего ухудшается способность к формоизменению. Следовательно, содержание Al должно находиться в диапазоне от 0,005% до 0,08%, предпочтительно в диапазоне от 0,02% до 0,06%.

N: 0,008% или менее

Азот (N) является элементом, ухудшающим сопротивление старению. При содержании Ν, превышающем 0,008%, сопротивление старению значительно ухудшается. Кроме того, N взаимодействует с вводимым бором, N связывается с B, в результате чего формируется ΒΝ для связывания B и ухудшается прокаливаемость стали, поскольку B находится в связанном состоянии. При этом трудно обеспечить заданную объемную долю мартенситной фазы. Кроме того, N присутствует в ферритной фазе в виде примеси и ухудшает пластичность, вызывая деформационное старение стали. Таким образом, содержание N в стали, предпочтительно, должно быть низким, хотя содержание N до 0,008% является допустимым. Однако снижение содержания азота до чрезвычайно низкого уровня в процессе производства стали является чрезвычайно затратным. Таким образом, нижний предел содержания Ν, предпочтительно, составляет примерно 0,0001%. Следовательно, предпочтительный диапазон содержания N составляет от 0,001% до 0,006%.

Ti: от 0,001% до 0,040%

Титан (Ti) формирует в стали карбонитриды или сульфиды, эффективно способствуя таким образом повышению прочности стали. Титан связывает азот в виде TiN, подавляя таким образом формирование BN при введении в состав стали бора. Следовательно, Ti является элементом, который эффективно способствует прокаливаемости стали, обеспечиваемой B. В связи с вышесказанным содержание Ti в стали должно составлять 0,001% или более. Однако, если содержание Ti в стали превышает 0,040%, происходит чрезмерное осаждение Ti в ферритной фазе, что приводит к ухудшению удлинения в связи с чрезмерным дисперсионным твердением. Следовательно, содержание титана в стали должно находиться в диапазоне от 0,001% до 0,040%», предпочтительно в диапазоне от 0,010% до 0,030%.

B: от 0,0001% до 0,0020%

Бор (B) эффективно вносит вклад в повышение прокаливаемости стали, способствуя низкотемпературному фазовому превращению, например образованию мартенситной фазы и остаточной аустенитной фазы, кроме того, бор является полезным элементом для получения оптимального баланса между прочностью и относительным удлинением. В связи с вышесказанным содержание B должно составлять 0,0001% или более. Однако при содержании B, превышающем 0,0020%, наблюдается эффект насыщения. Следовательно, содержание бора должно находиться в диапазоне от 0,0001% до 0,0020%.

В состав стального листа согласно настоящему изобретению, кроме перечисленных выше компонентов, входит железо (Fe) и неизбежные примеси. Причем согласно настоящему изобретению не исключается введение дополнительного компонента в химический состав стали, содержащей вышеописанные компоненты, при условии, что он не оказывает негативного влияния на характеристики стального листа согласно настоящему изобретению.

Далее касательно образования микроструктуры стали будут описываться предпочтительные диапазоны объемной доли каждой фазы и причины установления указанных диапазонов, причем согласно изобретению имеет существенное значение соблюдение указанных диапазонов.

Объемная доля ферритной фазы: от 40% до 60%

В микроструктуре стали ферритная фаза является мягкой и оказывает положительное влияние на пластичность стали. Для получения требуемого относительного удлинения объемная доля ферритной фазы должна составлять 40% или более. Когда в микроструктуре стали объемная доля ферритной фазы составляет менее 40%, увеличивается объемная доля высокотвердой мартенситной фазы, в результате чего чрезмерно повышается прочность стали, при этом ухудшается относительное удлинение и пригодность к отбортовке. С другой стороны, когда в микроструктуре стали объемная доля ферритной фазы составляет более 60%, достаточно трудно обеспечить прочность 1180 МПа или выше. Следовательно, объемная доля ферритной фазы должна находиться в диапазоне от 40% до 60%, предпочтительно в диапазоне от 40% до 55%.

Объемная доля бейнитной фазы: от 10% до 30%

Увеличение концентрации С в аустенитной фазе способствует бейнитному превращению. Для обеспечения требуемого количества остаточной аустенитной фазы, которая в конечном счете способствует удлинению, объемная доля бейнитной фазы должна составлять 10% или более. С другой стороны, если объемная доля бейнитной фазы составляет более 30%, TS стали чрезмерно увеличивается и достигает значений, превышающих 1180 МПа, в результате чего невозможно получить требуемое относительное удлинение стали. Следовательно, объемная доля бейнитной фазы должна находиться в диапазоне от 10% до 30%, предпочтительно в диапазоне от 15% до 25%.

Объемная доля отпущенной мартенситной фазы: от 20% до 40%

Отпущенная мартенситная фаза, полученная при повторном нагреве твердой мартенситной фазы, способствует повышению прочности стали. Для обеспечения TS 1180 МПа или выше объемная доля отпущенной мартенситной фазы должна составлять 20% или более. Однако чрезмерно большая объемная доля отпущенной мартенситной фазы чересчур увеличивает прочность стали, в результате чего снижается относительное удлинение стали. Следовательно, объемная доля отпущенной мартенситной фазы должна составлять 40% или менее. Если в микроструктуре стали объемная доля отпущенной мартенситной фазы находится в диапазоне от 20% до 40%, может быть получен сбалансированный материал, имеющий хорошую прочность, относительное удлинение, пригодность к отбортовке, и требуемые свойства при изгибе. Таким образом, объемная доля отпущенного мартенсита должна находиться, предпочтительно, в диапазоне от 25% до 35%.

Объемная доля остаточной аустенитной фазы: от 5% до 20%

Когда остаточная аустенитная фаза подвергается превращению, индуцированному деформацией, то есть под действием напряжений, вызванных деформацией, часть остаточной аустенитной фазы превращается в мартенситную фазу, деформированная часть материала упрочняется, в результате чего предотвращается концентрация напряжений и улучшается пластичность стали. Для получения высокой пластичности объемная доля остаточной аустенитной фазы, содержащейся в микроструктуре стали, должна составлять 5% или более. Однако из-за высокой концентрации С остаточная аустенитная фаза является твердой; таким образом, когда объемная доля остаточной аустенитной фазы в стальном листе является чрезмерно большой, то есть превышает 20%, стальной лист локально упрочняется. Локальное упрочнение стального листа нарушает равномерность деформации при растяжении и отбортовке, в результате чего трудно обеспечить хорошее относительное удлинение и хорошую пригодность к отбортовке. Касательно пригодности к отбортовке следует отметить, что предпочтительным является небольшое содержание остаточного аустенита в микроструктуре стали. Следовательно, объемная доля остаточной аустенитной фазы в микроструктуре стали должна составлять от 5% до 20%, предпочтительно, должна находиться в диапазоне от 7% до 18%.

Доля отпущенной мартенситной фазы, имеющей длину основной оси ≤5 мкм, составляет от 80% до 100% общей объемной доли отпущенной мартенситной фазы.

Отпущенная мартенситная фаза является более твердой по сравнению с ферритной фазой. Если в общей объемной доле отпущенной мартенситной фазы доля отпущенной мартенситной фазы, имеющей длину основной оси, составляющей 5 мкм или менее, является небольшой, то происходит локализация грубой отпущенной мартенситной фазы. Следовательно, не может быть достигнута равномерная деформация, а пригодность к отбортовке будет ниже, чем при мелкозернистой и гомогенной структуре, при которой обеспечивается равномерная деформация стали. Таким образом, предпочтительно, чтобы доля грубой отпущенной мартенситной фазы была малой, а доля мелкозернистой отпущенной мартенситной фазы была большой. Следовательно, доля отпущенной мартенситной фазы, имеющей длину основной оси ≤5 мкм, относительно общей объемной доли отпущенной мартенситной фазы должна находиться в диапазоне от 80% до 100%, предпочтительно в диапазоне от 85% до 100%.

Следует отметить, что термин «основная ось» в описании относится к максимальной протяженности отпущенной мартенситной фазы микроструктуры, исследуемой на шлифе, вырезанном из стального листа вдоль направления прокатки.

Далее будет описываться способ изготовления высокопрочного холоднокатаного стального листа согласно настоящему изобретению.

Согласно настоящему изобретению горячекатаный стальной лист, поступивший после горячей прокатки с последующим декапированием, подвергают отжигу при температуре в диапазоне от 350°C до 650°C (первому отжигу), холодной прокатке, отжигу при температуре в диапазоне от 820°C до 900°C (второму отжигу), отжигу при температуре в диапазоне от 720°C до 800°C (третьему отжигу), охлаждению при скорости охлаждения от 10°C/сек до 80°C/сек до температуры выдержки от 300°C до 500°C, выдержке при температуре в указанном диапазоне в течение от 100 сек до 1000 сек и последующему отжигу при температуре в диапазоне от 100°C до 300°C (четвертому отжигу). Таким образом может быть получен высокопрочный холоднокатаный стальной лист, являющийся целью настоящего изобретения. Впоследствии стальной лист может быть подвергнут дрессировке.

Ограничение диапазонов режимов изготовления и причины указанных ограничений будут подробно описываться ниже.

Температура отжига (первого): от 350°C до 650°C

Согласно настоящему изобретению первый отжиг выполняют после горячей прокатки и декапирования листа; если температура отжига составляет менее 350°C, не обеспечивается отпуск стали после горячей прокатки, что приводит к неоднородности микроструктуры, содержащей феррит, мартенсит и бейнит. Горячекатаный стальной лист, имеющий указанную микроструктуру, обладает неоднородными свойствами. После проведения четвертого отжига в окончательно отожженном материале увеличивается доля грубого мартенсита, в связи с чем микроструктура стали становится неоднородной и, как следствие, пригодность к отбортовке окончательно отожженного материала ухудшается.

С другой стороны, первый отжиг при температуре, превышающей 650°C, приводит к образованию грубой двухфазной микроструктуры, содержащей феррит и мартенсит либо феррит и перлит, которая является неоднородной и упрочненной, то есть перед холодной прокаткой микроструктура является неоднородной. Таким образом, окончательно отожженный материал содержит грубый мартенсит, отрицательно влияющий на пригодность к отбортовке окончательно отожженного материала. Следовательно, чтобы получить совершенно однородную микроструктуру стали, температура первого отжига после горячей прокатки должна находиться в диапазоне от 350°C до 650°C.

Температура отжига (второго): от 820°C до 900°C

Если второй отжиг, выполняемый после холодной прокатки, проводится при температуре ниже 820°C, в аустенитной фазе чрезмерно возрастает концентрация C, в результате чего слишком упрочняется мартенситная фаза. Таким образом, даже после окончательного отжига микроструктура стального листа является твердой и неоднородной, в результате чего снижается пригодность стали к отбортовке. С другой стороны, в результате проведения второго отжига при высокой температуре, составляющей выше 900°C, в области однофазного аустенита создается гомогенная микроструктура, но зерно аустенита имеет чрезмерно большой размер. Таким образом, окончательно отожженный материал содержит большую долю грубой мартенситной фазы, в результате чего снижается пригодность к отбортовке окончательно отожженного материала. Следовательно, температура второго отжига должна находиться в диапазоне от 820°C до 900°C.

Кроме ограничения температуры, остальные условия отжига конкретно не ограничены и отжиг может быть выполнен обычным способом. Однако по причинам, указанным ниже, предпочтительными являются следующие условия: скорость охлаждения от 10°C/сек до 80°C/сек до температуры выдержки в диапазоне от 300°C до 500°C, продолжительность выдержки от 100 сек до 1000 сек при температуре в указанном диапазоне. В частности, если средняя скорость охлаждения после отжига составляет менее 10°C/сек, чрезмерно усиливается образование ферритной фазы и сдерживается образование бейнитной фазы и мартенситной фазы, в результате чего микроструктура стального листа становится разупрочненной и неоднородной. Таким образом, окончательно отожженный материал имеет неоднородную микроструктуру; следовательно, способность к формоизменению, относительное удлинение и пригодность к отбортовке стали, по всей вероятности, ухудшаются. С другой стороны, если средняя скорость охлаждения после отжига составляет более 80°C/сек, происходит чрезмерное образование мартенсита и, соответственно, избыточное упрочнение стального листа, приводящее к чрезмерному упрочнению окончательно отожженного материала. Таким образом, по всей вероятности, будет ухудшена способность к формоизменению полученной стали, в частности относительное удлинение и пригодность к отбортовке.

Для охлаждения стали при отжиге, предпочтительно, применяют газовое охлаждение; однако можно применять охлаждение с печью, охлаждение туманом, охлаждение валков, водяное охлаждение и т.п. или их сочетание. Следует отметить, если выдержка при охлаждении в процессе отжига проводится при температуре ниже 300°C, подавляется образование остаточной аустенитной фазы и, соответственно, чрезмерно образуется мартенситная фаза, в результате чего стальной лист приобретает чрезмерно высокую прочность, при этом трудно обеспечить требуемое относительное удлинение окончательно отожженного материала. С другой стороны, если температура выдержки при охлаждении превышает 500°C, подавляется образование остаточной аустенитной фазы и трудно получить хорошую пластичность окончательно отожженного материала. Температура выдержки при охлаждении в процессе отжига находится, предпочтительно, в диапазоне от 300°C до 500°C, чтобы микроструктура окончательно отожженного материала имела ферритную фазу в качестве основной фазы и заданное относительное содержание отпущенной мартенситной фазы и остаточной аустенитной фазы, благодаря чему достигается TS стали 1180 МПа или выше, а также оптимальный баланс между прочностью и относительным удлинением и пригодность к отбортовке. Если продолжительность выдержки составляет менее 100 сек, не обеспечивается накопление С в аустенитной фазе и в окончательно отожженном материале трудно получить требуемую объемную долю остаточной аустенитной фазы. Таким образом ухудшается относительное удлинение стального листа. С другой стороны, продолжительность выдержки, составляющая более 1000 сек, не приводит к увеличению количества остаточного аустенита и к улучшению относительного удлинения. В этом случае будет наблюдаться эффект насыщения удлинения. Таким образом, продолжительность выдержки должна находиться, предпочтительно, в диапазоне от 100 сек до 1000 сек.

Температура отжига (третьего): от 720°C до 800°C

Если температура третьего отжига составляет ниже 720°C, объемная доля ферритной фазы в микроструктуре является чрезмерно высокой, в результате чего не достигается TS стали 1180 МПа или выше. С другой стороны, если температура отжига превышает 800°C, то есть является температурой двухфазной области, объемная доля аустенитной фазы увеличивается, а концентрация С в аустенитной фазе снижается. Соответственно, будет уменьшена прочность образующейся мартенситной фазы, в связи с чем трудно обеспечить TS стали 1180 МПа или выше. Если отжиг выполняется при более высокой температуре, которая является температурой однофазной аустенитной области, можно обеспечить TS стали 1180 МПа; однако объемная доля ферритной фазы в микроструктуре будет меньше, а объемная доля мартенситной фазы будет больше, соответственно, трудно достичь требуемого относительного удлинения El. Следовательно, температура третьего отжига должна находиться в диапазоне от 720°C до 800°C.

Скорость охлаждения: от 10°C/сек до 80°C/сек

Скорость охлаждения после третьего отжига имеет большое значение для получения требуемой объемной доли фазы, образующейся при низкотемпературном превращении. Если средняя скорость охлаждения составляет менее 10°C/сек, затрудняется получение требуемого количества бейнитной фазы и мартенситной фазы. В таком случае образуется чрезмерное количество ферритной фазы, что приводит к разупрочнению стального листа. Соответственно, трудно обеспечить требуемую прочность стального листа. С другой стороны, если скорость охлаждения после третьего отжига превышает 80°C/сек, происходит чрезмерное образование мартенсита и сталь чересчур упрочняется, в результате чего ухудшается способность стали к формоизменению, например ухудшается относительное удлинение и пригодность к отбортовке.

Для охлаждения стали, предпочтительно, применяют газовое охлаждение; однако можно применять охлаждение с печью, охлаждение туманом, охлаждение валков, водяное охлаждение и т.п. или их сочетание.

Охлаждение до температуры выдержки: от 300°C до 500°C

Если в процессе охлаждения температура выдержки после третьего отжига составляет менее 300°C, подавляется образование остаточной аустенитной фазы и происходит чрезмерное образование мартенситной фазы. В результате сталь имеет чрезмерно высокую прочность и трудно обеспечить требуемое относительное удлинение стали. С другой стороны, если температура выдержки при охлаждении превышает 500°C, подавляется образование остаточной аустенитной фазы, таким образом невозможно получить хорошую пластичность стального листа. Следовательно, температура выдержки при охлаждении должна находиться в диапазоне от 300°C до 500°C, чтобы микроструктура стального листа имела ферритную фазу в качестве основной фазы и заданное относительное содержание отпущенной мартенситной фазы и остаточной аустенитной фазы, благодаря чему достигается прочность TS стали 1180 МПа или выше, а также оптимальный баланс между прочностью и относительным удлинением и пригодностью к отбортовке.

Продолжительность выдержки: от 100 сек до 1000 сек

При охлаждении стали продолжительность выдержки менее 100 сек при вышеупомянутой температуре является недостаточной для накопления С в аустенитной фазе, в результате чего в результирующем стальном листе трудно получить требуемую объемную долю остаточной аустенитной фазы. Таким образом ухудшается относительное удлинение и пригодность к отбортовке стального листа, поскольку происходит чрезмерное образование мартенситной фазы и, соответственно, чрезмерное упрочнение стали. С другой стороны, если продолжительность выдержки составляет более 1000 сек, объемная доля остаточной аустенитной фазы не увеличивается и не улучшается относительное удлинение стали. В этом случае, по всей вероятности, будет наблюдаться эффект насыщения. Следовательно, продолжительность выдержки должна находиться в диапазоне от 100 сек до 1000 сек. Охлаждение после выдержки конкретно не ограничено и охлаждение до требуемой температуры может быть выполнено указанным способом. Температура отжига (четвертого): от 100°C до 300°C.

Если четвертый отжиг проводится при температуре ниже 100°C, разупрочнение мартенситной фазы при отпуске является недостаточным и, как следствие, сталь становится чрезмерно упрочненной. Таким образом ухудшается пригодность к отбортовке, а также ухудшаются свойства стали при изгибе. С другой стороны, если температура отжига превышает 300°C, разупрочнение мартенситной фазы является чрезмерным и трудно получить прочность TS стали 1180 МПа или выше. Кроме того, происходит распад остаточной аустенитной фазы, образовавшейся после третьего непрерывного отжига (CAL), таким образом не может быть достигнута требуемая объемная доля остаточной аустенитной фазы. Соответственно, трудно получить стальной лист с оптимальным балансом между пределом прочности и относительным удлинением TS - El. Таким образом, температура четвертого отжига должна находиться в диапазоне от 100°C до 300°C.

Следует отметить, что каждый из описанных отжигов (от первого до четвертого) может быть проведен любым способом при соблюдении вышеупомянутых условий, при этом отжиг может быть как непрерывным, так и в контейнерах.

Ниже будут описываться другие предпочтительные условия изготовления стального листа.

Отлитый сляб может быть в виде плоской заготовки или слитка; причем, чтобы уменьшить сегрегацию, сляб изготавливают, предпочтительно, методом непрерывного литья.

Температура нагрева перед горячей прокаткой составляет, предпочтительно, 1100°C или выше. Касательно уменьшения образования окалины и снижения интенсивности расхода топлива следует отметить, что верхний предел температуры нагрева, предпочтительно, составляет 1300°C.

Горячая прокатка является, предпочтительно, чистовой прокаткой, которая проводится при температуре 850°C или выше, чтобы при низкотемпературном превращении фаз, таких как феррит и перлит, не происходило образование чешуйчатой структуры. Для подавления огрубления кристаллических зерен с целью создания мелкозернистой и гомогенной структуры стали, а также для снижения образования окалины верхний предел температуры горячей прокатки, предпочтительно, должен составлять 950°C.

После горячей прокатки до намотки листа проводят соответствующее охлаждение, причем условия охлаждения конкретно не ограничены.

Температура намотки после горячей прокатки составляет, предпочтительно, от 450°C до 600°C в зависимости от характеристики намоточных валков и качества поверхности. После намотки стального листа проводят декапирование, вышеописанный отжиг (первый), холодную прокатку и вышеперечисленные отжиги (от второго до четвертого). Декапирование после горячей прокатки может быть выполнено обычным способом. При проведении холодной прокатки степень обжатия составляет, предпочтительно, более 20%, чтобы при рекристаллизации в процессе отжига не происходило огрубление зерен и не создавалась неоднородная микроструктура. Несмотря на то что допускается высокая степень обжатия, предпочтительно, ограничиваются степенью обжатия 60% или менее, чтобы не увеличивалась дорожка качения валков.

Холоднокатаный стальной лист, полученный вышеописанным способом, может быть подвергнут прогладке (дрессировке) для улучшения плоскостности и регулирования шероховатости поверхности. Однако чрезмерная дрессировка создает в стальном листе напряжения и вытягивает кристаллические зерна в направлении прокатки. Кроме того, может ухудшиться пластичность стального листа. Следовательно, дрессировку проводят, предпочтительно, при обжатии от 0,05% до 0,5%.

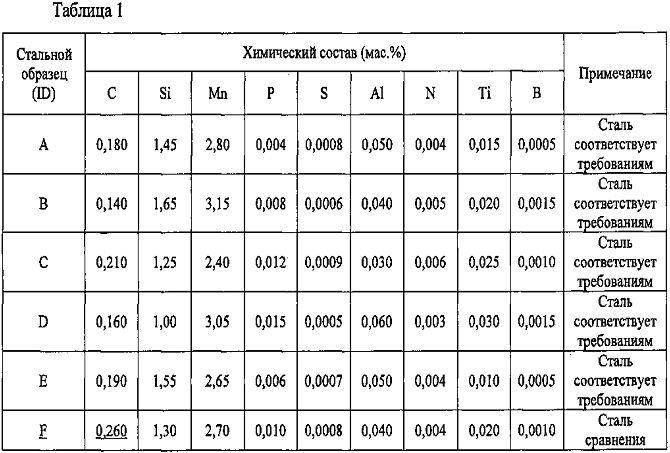

Примеры

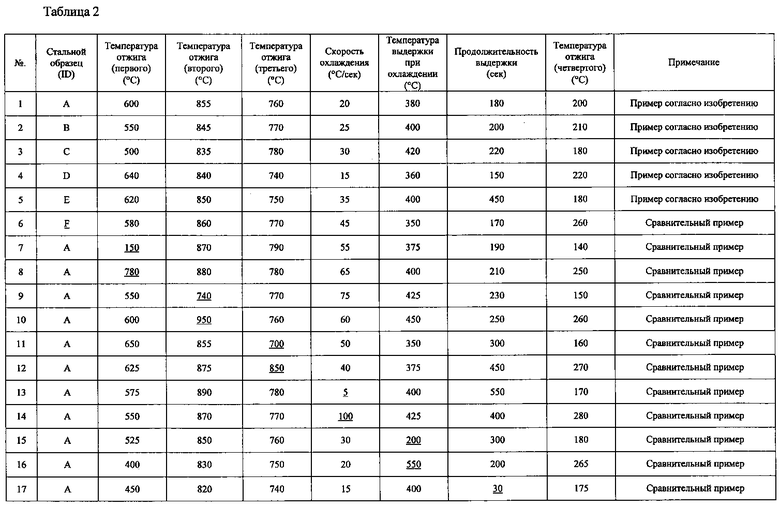

Стальные образцы, имеющие химический состав, представленный в таблице 1, были переплавлены для получения слябов. Каждый из слябов был подвергнут нагреву до температуры 1220°C, горячей прокатке при температуре подачи отделочной клети 880°C и охлаждению со скоростью 50°C/сек непосредственно после прокатки, затем проводили намотку при температуре 550°C, декапирование в хлористо-водородной кислоте, первый отжиг при условиях, представленных в таблице 2, и последующую холодную прокатку. Таким образом, из слябов были получены холоднокатаные стальные листы толщиной 1,6 мм.

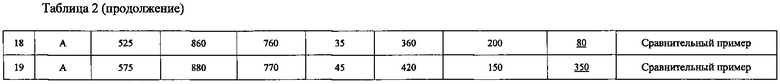

Далее проводили отжиг холоднокатаных стальных листов, полученных описанным способом, конкретно второй, третий и четвертый отжиг при условиях, представленных в таблице 2. Охлаждение после второго отжига проводили при вышеописанных предпочтительных условиях: скорость охлаждения от 10°C/сек до 80°C/сек до температуры выдержки составляла от 300°C до 500°C, продолжительность выдержки при температуре в указанном диапазоне составляла от 100 сек до 1000 сек. Для определения свойств материала каждого образца холоднокатаных стальных листов, полученных вышеуказанным способом, были проведены испытания, которые будут описываться ниже.

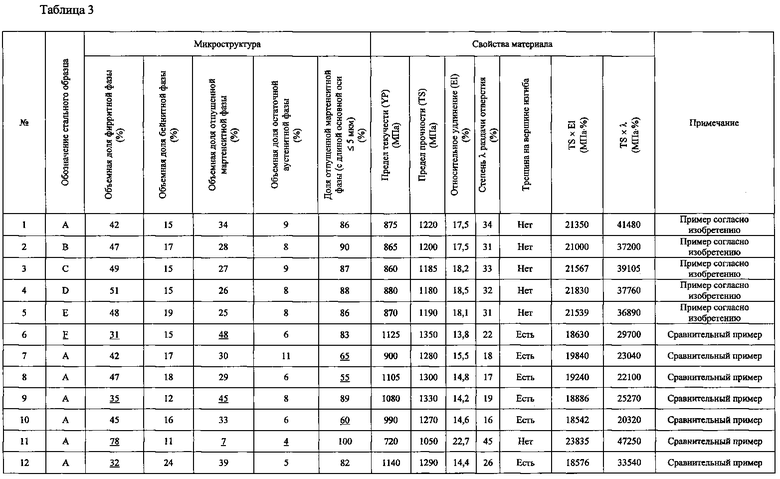

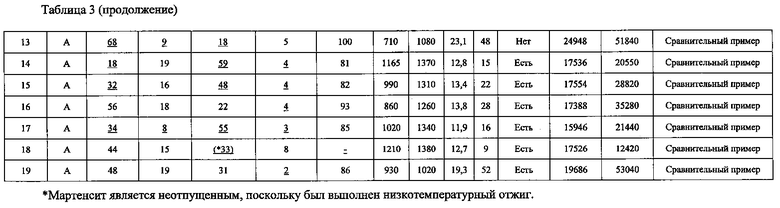

Полученные результаты представлены в таблице 3. Следует отметить, что подчеркнутые величины в таблицах 2 и 3 являются величинами, выходящими за рамки объема настоящего изобретения.

(1) Структура стального листа

Исследование структуры стали с помощью сканирующего электронного микроскопа (SEM) проводили на микрошлифе, вырезанном вдоль направления прокатки из каждого образца холоднокатаных стальных листов, причем структуру стали исследовали на глубине, составляющей 1/4 толщины листа. Исследования проводили в пяти точках (N=5) (то есть исследовали пять областей). На шлифе при увеличении ×2000 была выполнена микрофотография, с помощью анализа изображения на микрофотографии в квадратной области 50 мкм × 50 мкм была определена площадь, занятая ферритной фазой (полигональной ферритной фазой), в которой не наблюдалось осаждение, например, карбидов. Как описано выше, объемную долю ферритной фазы определяли расчетным путем.

Объемную долю остаточной аустенитной фазы определяли методом рентгеновской дифракции с использованием рентгеновского излучения МоКα. Точнее говоря, объемную долю остаточной аустенитной фазы в образцах стали вычисляли на основании пиковых интенсивностей плоскости (211), плоскости (220) аустенитной фазы и плоскости (200) и (220) ферритной фазы, проводя исследование шлифа на глубине, составляющей 1/4 от толщины листа.

Чтобы определить объемную долю отпущенной мартенситной фазы, с помощью сканирующего электронного микроскопа (SEM) исследовали микроструктуру стали до и после четвертого отжига, причем до закалки с последующим отпуском проводили смягчающий отжиг для сглаживания микроструктуры. Когда было установлено, что в микроструктуре осаждаются мелкие карбиды, указанную микроструктуру рассматривали как содержащую отпущенную мартенситную фазу. Измеренная относительная площадь, занимаемая отпущенной мартенситной фазой, рассматривалась как объемная доля отпущенной мартенситной фазы. На шлифе при увеличении ×2000 была выполнена микрофотография, с помощью анализа изображения на микрофотографии каждого из образцов в квадратной области 50 мкм × 50 мкм была определена площадь, занятая отпущенной мартенситной фазой. Если четвертый заключительный отжиг был проведен при температуре ниже 100°C, то исследуемая микроструктура была гладкой без точечных карбидов и рассматривалась как смесь остаточной аустенитной фазы и мартенситной фазы. Разность между общей объемной долей смешанной фазы и объемной долей остаточного аустенита, которая определялась методом рентгеновской дифракции, принимали за объемную долю неотпущенной мартенситной фазы.

Доля отпущенной мартенситной фазы, имеющей длину основной оси 5 мкм или менее, определяли расчетным путем после определения доли отпущенной мартенситной фазы, имеющей длину основной оси более 5 мкм. Конкретно, была выполнена микрофотография при увеличении ×2000 микроструктуры шлифа, вырезанного из листа вдоль направления прокатки, с помощью анализа изображения на микрофотографии в квадратной области 50 мкм × 50 мкм была определена относительная площадь, занятая отпущенной мартенситной фазой, имеющей длину основной оси более 5 мкм. Таким образом, чтобы определить объемную долю отпущенной мартенситной фазы, имеющей длину основной оси 5 мкм или менее, из общей площади, занимаемой отпущенной мартенситной фазой, была вычтена относительная площадь, занимаемая отпущенной мартенситной фазой, имеющей длину основной оси более 5 мкм. Термин «основная ось» здесь относится к максимальной протяженности отпущенной мартенситной фазы.

Прежде всего выявили отличие ферритной фазы от фазы, образовавшейся в результате низкотемпературного превращения, и определили объемную долю ферритной фазы. Затем определили объемную долю остаточной аустенитной фазы методом рентгеновской дифракции, а также описанным выше методом с помощью сканирующего электронного микроскопа (SEM) установили объемную долю отпущенной мартенситной фазы. Остальное рассматривалось как бейнитная фаза. Таким образом была определена объемная доля каждой фазы.

(2) Свойства при растяжении

Испытания на растяжение проводили согласно стандарту JIS Ζ 2241, оценивая свойства при растяжении 5 испытательных образцов, подготовленных согласно стандарту JIS Ζ 2201, продольное направление (направление растяжения) которых ориентировано под углом 90° к направлению прокатки. Оценочным критерием при испытании на растяжение являлась величина TS×El≥20000 МРа·% (где TS - предел прочности (МПа) и El - общее относительное удлинение (%)), которая свидетельствовала о хороших свойствах испытываемых образцов при растяжении.

(3) Степень раздачи отверстия

Испытания проводили на основе Стандарта Федерации железа и стали Японии JFS Τ 1001. В каждом образце пробивали отверстие с начальным диаметром d0=10 мм. С помощью конического прошивня, имеющего вертикальный угол 60°, расширяли отверстие до возникновения трещины по толщине листа. Для вычисления степени расширения отверстия (%)={(d-do)/do}×100 измеряли диаметр d прошивня, вызвавший возникновение трещины. Для получения средней величины степени (λ) раздачи отверстия испытывали по три образца каждого стального листа. За критерий пригодности к отбортовке принимали величину (TS×λ), при этом величина TS×λ≥35000 МРа·% свидетельствовала о положительном результате испытания.

(4) Свойства при изгибе

Из стального листа толщиной 1,6 мм были вырезаны образцы таким образом, чтобы гребень изгиба каждого образца располагался параллельно направлению прокатки. Образцы имели размер 40 мм × 100 мм (продольное направление каждого образца было перпендикулярно направлению прокатки). С использованием клинового гибочного металлического штампа, имеющего на конце радиус кривизны R=1,0 мм, выполняли V-образный изгиб (90°) с нижней нагрузкой, составляющей в нижней мертвой точке 3 т; после чего визуально устанавливали наличие или отсутствие трещин в вершине изгиба. Отсутствие трещин в образцах служило свидетельством хороших свойств при изгибе.

Ниже описываются результаты, представленные в таблице 3.

Каждый из иллюстративных образцов №1-5 высокопрочного холоднокатаного стального листа согласно изобретению показал превосходное относительное удлинение, хорошую пригодность к отбортовке и хорошие свойства при изгибе. Указанные образцы холоднокатаных стальных листов имели предел прочности TS≥1180 МПа и удовлетворяли критериям TS×El≥20000 МРа·%, к тому же при V-образном изгибе на 90° при TS×λ≥35000 МРа·% и R/t=1,0/1,6=0,625 не наблюдалось возникновение трещин.

Если говорить о сравнительных образцах, то компоненты химического состава стали образца №6 находились вне пределов, определенных в настоящем изобретении; температура второго отжига образца №9 была низкой; скорость охлаждения образца №14 была чрезмерно высокой; температура выдержки образца №15 была низкой; продолжительность выдержки образца №17 была короткой, при этом каждый из указанных образцов имел чрезмерно большую объемную долю отпущенной мартенситной фазы, чрезмерно высокую прочность, а также низкое относительное удлинение и плохую пригодность к отбортовке.

Температура первого отжига образца №7 после прокатки была низкой; температура отжига образца №8 была высокой и температура второго отжига образца №10 была высокой, при этом наблюдалась высокая объемная доля грубой отпущенной мартенситной фазы, что привело к плохой пригодности к отбортовке.

Температура третьего отжига образца №11 была низкой, а скорость охлаждения образца №13 была малой, при этом каждый из указанных образцов имел большую объемную долю ферритной фазы, в результате чего не могла быть получена прочность TS≥1180 МПа.

Температура третьего отжига образца №12 была высокой, в результате чего объемная доля ферритной фазы была малой, что стало причиной чрезмерно высокой прочности, низкого относительного удлинении и плохой пригодности к отбортовке.

При третьем отжиге температура выдержки образца №16 при охлаждении была высокой; температура смягчающего отжига (четвертого отжига) образца №19 была высокой, в результате чего объемная доля остаточного аустенита была низкой, что стало причиной плохой пластичности стали. Кроме того, в структуре образца №19 была чрезмерно разупрочнена мартенситная фаза, в результате чего не могла быть получена прочность TS≥1180 МПа.

Температура смягчающего отжига (четвертого отжига) образца №18 была низкой, в результате чего объемная доля отпущенной мартенситной фазы была небольшой, что стало причиной чрезмерной прочности стали и плохой пригодности к отбортовке.

Промышленная применимость

Согласно настоящему изобретению высокопрочный холоднокатаный стальной лист, имеющий предел прочности (TS) 1180 МПа или выше и превосходную способность к формоизменению, может быть получен низкозатратным способом, включающим регулировку объемных долей ферритной фазы, отпущенной мартенситной фазы, остаточной аустенитной фазы и бейнитной фазы, без необходимости введения в химический состав стального листа дорогостоящих элементов, таких как Nb, V, Cu, Ni, Cr, Mo и т.д.

Высокопрочный холоднокатаный стальной лист согласно настоящему изобретению может использоваться, в частности, для изготовления элементов силовой конструкции автомобилей. К тому же указанный высокопрочный холоднокатаный стальной лист может успешно применяться в таких областях, как архитектура и бытовое электрооборудование, требующих строгой точности размеров и хорошей способности к формоизменению.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНЫЙ ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ, ПРИГОДНЫЙ ДЛЯ ХИМИЧЕСКОЙ КОНВЕРСИОННОЙ ОБРАБОТКИ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2525013C1 |

| ХОЛОДНОКАТАНЫЙ И ТЕРМИЧЕСКИ ОБРАБОТАННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2798141C1 |

| ХОЛОДНОКАТАНЫЙ И ОТОЖЖЕННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2736376C1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2689826C1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ И СПОСОБ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2669487C2 |

| ГОРЯЧЕГАЛЬВАНИЗИРОВАННЫЙ ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2566705C2 |

| ВЫСОКОПРОЧНЫЙ СТАЛЬНОЙ ЛИСТ И ВЫСОКОПРОЧНЫЙ ГАЛЬВАНИЗИРОВАННЫЙ СТАЛЬНОЙ ЛИСТ, ПРЕВОСХОДНЫЕ ПО ФОРМУЕМОСТИ, И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2557862C1 |

| ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ | 2012 |

|

RU2560479C1 |

| ХОЛОДНОКАТАНЫЙ И ОТОЖЖЕННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2736374C1 |

| ХОЛОДНОКАТАНЫЙ И ТЕРМООБРАБОТАННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2775990C1 |

Изобретение относится к области металлургии. Для обеспечения хороших свариваемости стального листа, свойства при изгибе, способности к отбортовке и предела прочности TS 1180 МПа или выше, повышения относительного удлинения получают стальной лист, который имеет определенный химический состав и микроструктуру, включающую в объемных долях: ферритную фазу от 40% до 60%, бейнитную фазу от 10% до 30%, отпущенную мартенситную фазу от 20% до 40% и остаточную аустенитную фазу от 5% до 20%, при этом удовлетворяет условию, согласно которому доля отпущенной мартенситной фазы, имеющей длину основной оси ≤5 мкм, к общей объемной доле отпущенной мартенситной фазы составляет от 80% до 100%. Для изготовления листа осуществляют горячую прокатку, декапирование, первый отжиг при температуре в диапазоне от 350°С до 650°С, холодную прокатку, второй отжиг при температуре в диапазоне от 820°С до 900°С, третий отжиг при температуре в диапазоне от 720°С до 800°С, охлаждение со скоростью от 10°С/сек до 80°С/сек до температуры выдержки, составляющей от 300°С до 500°С, причем продолжительность выдержки при температуре в указанном диапазоне составляет от 100 сек до 1000 сек, и четвертый отжиг при температуре в диапазоне от 100°С до 300°С. 2 н.п. ф-лы, 3 табл.,

1. Высокопрочный холоднокатаный стальной лист, имеющий химический состав, мас. %:

С от 0,12 до 0,22

Si от 0,8 до 1,8

Μn от 2,2 до 3,2

Р 0,020 или менее

S 0,0040 или менее

Al от 0,005 до 0,08

N 0,008 или менее

Ti от 0,001 до 0,040

В от 0,0001 до 0,0020

Fe и

неизбежные примеси остальное,

причем стальной лист имеет микроструктуру, включающую в объемных долях ферритную фазу от 40% до 60%, бейнитную фазу от 10% до 30%, отпущенную мартенситную фазу от 20% до 40% и остаточную аустенитную фазу от 5% до 20% и удовлетворяет условию, согласно которому отношение доли отпущенной мартенситной фазы, имеющей длину основной оси ≤5 мкм, к общей объемной доле отпущенной мартенситной фазы составляет от 80% до 100%.

2. Способ изготовления высокопрочного холоднокатаного стального листа по п. 1, включающий этапы обработки стального сляба: горячую прокатку, декапирование, первый отжиг при температуре в диапазоне от 350°С до 650°С, холодную прокатку, второй отжиг при температуре в диапазоне от 820°С до 900°С, третий отжиг при температуре в диапазоне от 720°С до 800°С, охлаждение со скоростью от 10°С/сек до 80°С/сек до температуры выдержки, составляющей от 300°С до 500°С, причем продолжительность выдержки при температуре в указанном диапазоне составляет от 100 сек до 1000 сек, и четвертый отжиг при температуре в диапазоне от 100°С до 300°С с получением стального листа, имеющего микроструктуру, включающую в объемных долях ферритную фазу от 40% до 60%, бейнитную фазу от 10% до 30%, отпущенную мартенситную фазу от 20% до 40% и остаточную аустенитную фазу от 5% до 20%, и который удовлетворяет условию, согласно которому отношение доли отпущенной мартенситной фазы, имеющей длину основной оси ≤5 мкм, к общей объемной доле отпущенной мартенситной фазы составляет от 80% до 100%.

| ЛИСТ ВЫСОКОПРОЧНОЙ СТАЛИ, ОБЛАДАЮЩИЙ ПОВЫШЕННОЙ ПЛАСТИЧНОСТЬЮ, И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2009 |

|

RU2418090C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО ЛИСТА (ВАРИАНТЫ) И СТАЛЬНОЙ ЛИСТ | 1999 |

|

RU2234542C2 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Способ определения термоогнезащитных характеристик средств индивидуальной защиты | 2021 |

|

RU2790009C2 |

| СВЕРХВЫСОКОПРОЧНАЯ АУСТЕНИТНО-СТАРЕЮЩАЯ СТАЛЬ С ВЫСОКОЙ УДАРНОЙ ВЯЗКОСТЬЮ ПРИ КРИОГЕННОЙ ТЕМПЕРАТУРЕ | 1998 |

|

RU2203330C2 |

Авторы

Даты

2015-07-20—Публикация

2013-02-28—Подача