Область техники, к которой относится изобретение.

Изобретение относится к области нефтехимии и нефтепереработки, а более конкретно к способам и устройствам для получения концентрата ароматических углеводородов (КАУ) из жидких углеводородных фракций, при которых подают в смеситель исходные компоненты, нагревают их, подают их на реактор, в котором производят конверсию нагретых компонентов в присутствии катализатора в ароматические углеводороды, разделяют на жидкую и газообразную фазы, подают газообразную фазу в смеситель, а жидкую фазу в ректификационную колонну, из которой отбирают КАУ, и может быть использовано в нефтепереработке и нефтехимии для получения КАУ для использования их в качестве компонента с повышенной детонационной стойкостью бензинов для двигателей внутреннего сгорания, а также для дальнейшей переработки в товарные ароматические углеводороды.

Под товарными ароматическими углеводородами имеются в виду отдельные углеводороды и их фракции (бензол, толуол, п-ксилол, о-ксилол и т.д.), соответствующие торговым спецификациям, обычно описанным в ГОСТ или ТУ на продукт.

В качестве жидких углеводородных фракций, которые служат исходным сырьем, используются побочные продукты нефтегазохимических производств, такие как фракции легких алифатических и алициклических углеводородов, продукты отбензиневания газов и стабилизации углеводородного сырья, пироконденсаты, бензольные и бензол-толуольные фракции различного происхождения.

Под метанолом в данном описании подразумевается метанол или метанол-сырец.

При переработке углеводородного сырья часто возникает задача утилизации различных углеводородных фракций, являющихся побочными продуктами различных процессов. В частности к таким фракциям можно отнести:

- широкие фракции легких алифатических углеводородов различного происхождения, например, газы каталитического крекинга, стабилизации углеводородов с различных процессов и т.д.,

- бензол или бензол-толуолсодержащие фракции, например, такие как, жидкие продукты пиролиза,

- бензольные фракции, например, отделяемые из бензинов риформинга с целью снижения содержания бензола в бензинах.

Существует задача диверсификации сырья для производства бензинов, товарных ароматических углеводородов и других продуктов на более доступные продукты переработки газового сырья, такие как широкая фракция легких углеводородов, сжиженные углеводородные газы, метанол.

Указанные выше продукты могут быть переработаны в целевой компонент бензинов, состоящий в основном из ароматических углеводородов C7-C9. Доля ароматических углеводородов в бензинах, согласно техническим регламентам на производство бензинов пятого и четвертого классов (согласно классификации Технического регламента ЕврАзЭС «Требования к безопасности автомобильного бензина, дизельного топлива и мазута») не должна превышать 35% (об.) или ~40 мас.%.

Как показывает опыт, произвести бензины с ОЧИ=95/98 (Октановое число по исследовательскому методу согласно ГОСТ, фигурирует в марке бензина после буквы И, например, АИ-98) с содержанием ароматических углеводородов менее 40 мас.% затруднительно. Для компенсации недостатка ароматических углеводородов на НПЗ вынуждены эксплуатировать установки риформинга в более «жестком» режиме, связанном с повышенным газообразованием.

Изобретение направлено на решение проблемы балансировки бензинового пула (компонентной базы для компаундирования бензинов) по ароматическим углеводородам C7+ путем использования для производства ароматических углеводородов побочных продуктов с других производств и более дешевых и доступных продуктов переработки газового сырья (широкая фракция легких углеводородов, метанол), а так же использования указанных выше побочных продуктов нефтехимических производств для производства КАУ, используемых в качестве сырья для производства товарных ароматических углеводородов (например, толуол, ксилолы).

Уровень техники способа.

Своей первой стороной настоящее изобретение относится к способам получения КАУ из жидких углеводородных фракций, при которых подают в смеситель исходные компоненты, нагревают смешанные компоненты, подают их в реактор, в котором производят конверсию нагретых компонентов в присутствии цеолитсодержащего катализатора в ароматические углеводороды, разделяют полученный продукт на жидкую и газообразную фазы, подают полученную газообразную фазу в смеситель, жидкую фазу подают в ректификационную колонну, из которой отбирают КАУ.

Такой способ описан в патенте США №6635792 B2, опубликован 21 октября 2003 года. Данный способ является наиболее близким по технической сути и выбран за прототип предлагаемого изобретения как способа.

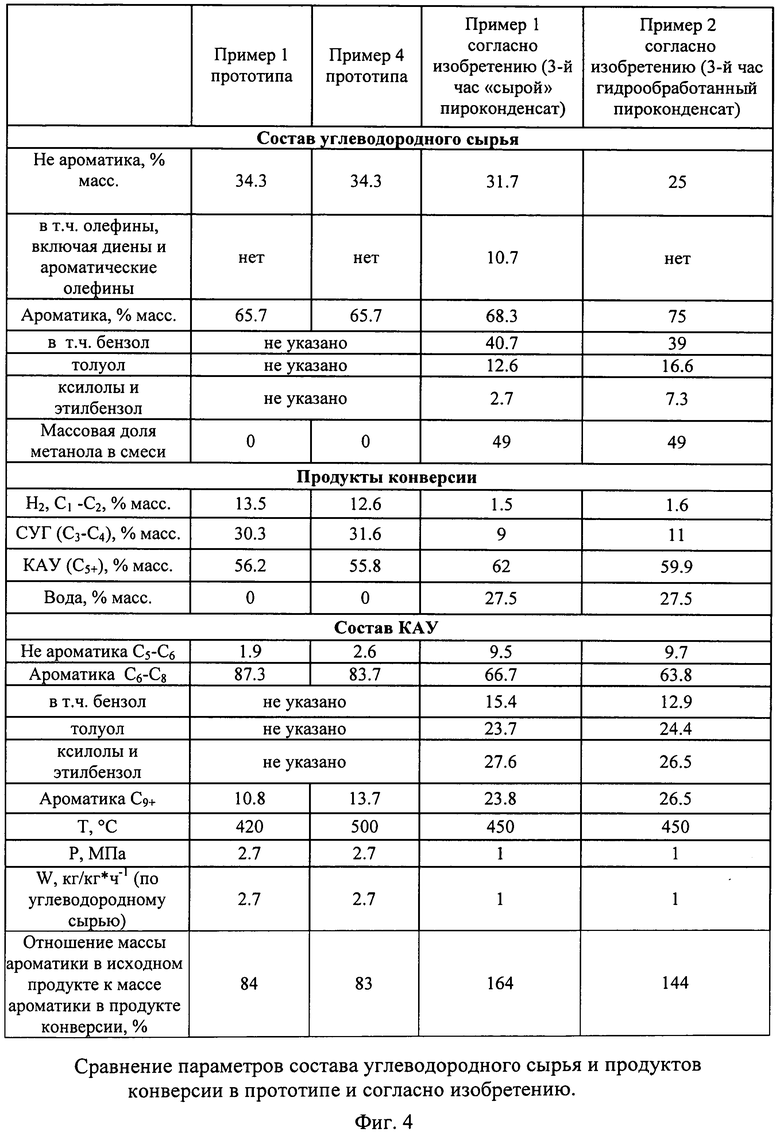

Недостатком данного способа является низкая эффективность получения КАУ, невысокое содержание алкилбензолов, в частности, ксилолов. Действительно, в данном способе неароматические углеводороды крекингуются с образованием углеводородов C1-C4, а ароматические углеводороды частично деалкилируются, то есть прироста ароматических углеводородов нет. В данном способе процент ароматических углеводородов на выходе составляет всего лишь 82-83% от массы ароматических углеводородов в исходном сырье (согласно примерам прототипа в исходном сырье содержание ароматических углеводородов 65 мас.%, а содержание ароматических углеводородов в продуктах конверсии 55-60 мас.%) При этом, в получаемом КАУ фиксируется высокое содержание нежелательного бензола и незначительное ароматических углеводородов C7-C8.

Раскрытие изобретения как способа.

Настоящее изобретение, главным образом, имеет целью предложить способ получения КАУ из жидких углеводородных фракций, позволяющий обеспечить повышение эффективности получения КАУ и повышение содержания алкилбензолов, в частности ксилолов.

Для решения поставленной технической задачи:

- в смеситель дополнительно подают метанол,

- нагревают смешанные компоненты до газофазного состояния при полной их гомогенизации,

- оставшиеся после отбора углеводородные компоненты в ректификационной колонне, по меньшей мере, частично подают в смеситель исходных компонентов,

- жидкую фазу дополнительно разделяют на жидкие углеводороды и воду, жидкие углеводороды подают в ректификационную колонну, а воду отводят,

- измеряют состав жидких ароматических углеводородов, которые подают в ректификационную колонну, и по результатам измерений состава жидких ароматических углеводородов регулируют соотношение между исходными компонентами, подаваемыми в смеситель, и/или температуру куба ректификационной колонны.

Благодаря данным выгодным характеристикам, появляется возможность повышения эффективности получения КАУ и повышение содержания алкилбензолов, в частности, ксилолов.

Действительно, даже сырой, не прошедший стадии жидкофазного гидрирования диенов и стиролов, пироконденсат в смеси с метанолом при нагреве смеси не образует отложений на стенках теплообменников, а присутствие метанола ингибирует радикальную олигомеризацию диенов и ароматических олефинов, присутствующих в исходном сырье при его нагреве. Также, при совместной конверсии углеводородов и метанола на цеолитных катализаторах, отложение кокса на поверхности катализатора протекает менее интенсивно, что так же связано с присутствием водяного пара (что отмечено, например, в патенте RU 2030376), образующегося при конверсии метанола, а также с высокой температурой процесса, которая выше, чем температура, при которой скорость радикальной олигомеризации диенов ниже, чем скорость их деполимеризации.

Наличие в конвертируемой смеси бензола и толуола приводит к их алкилированию с образованием высших алкилбензолов. Алкилирующим агентом при этом выступает метанол. Наличие в конвертируемой смеси м-ксилола приводит к диспропорционированию м-ксилола с образованием смеси ксилолов, состав которой близок к равновесному.

Отводимая из куба колонны фракция углеводородов при совместной конверсии углеводородов с метанолом фактически состоит преимущественно из алкилбензолов в т.ч. и ксилолов.

Легкие алифатические углеводороды, бензол, толуол отводимые с верха колонны при рецикле в начало процесса (смешение исходного сырья с метанолом) также частично конвертируются в высшие ароматические углеводороды. Это позволяет использовать рецикл указанных фракций для увеличения выхода алкилбензолов. Ароматические углеводороды, содержащиеся в рецикле, также участвуют в реакциях диспропорционирования и алкилирования, что приводит к образованию более высоких ароматических углеводородов.

Состав ксилолов в продукте конверсии близок к равновесному с преобладанием м-ксилола. При этом на катализаторе протекают реакции диспропорционирования, что позволяет рециклировать в голову процесса не только, бензол и толуол в смеси с алифатическими углеводородами, но и, например, мета-ксилол для его конверсии в смесь ксилолов, содержащую орто- и пара-ксилолы.

Благодаря такой выгодной характеристике, как измерение состава жидких ароматических углеводородов, которые подают в ректификационную колонну, и по результатам измерений, регулирование соотношения между исходными компонентами, подаваемыми в смеситель, и/или температуры ректификационной колонны, появляется возможность точно настраивать параметры процесса под максимальный выход желаемого продукта.

Существует вариант изобретения, в котором подают в смеситель метанол с образованием смеси, в которой массовая доля метанола составляет 20-70%.

Благодаря данной выгодной характеристике появляется возможность увеличить концентрацию ароматических углеводородов и содержания алкилбензолов, в частности, ксилолов.

Существует вариант изобретения, в котором при измерении состава жидких ароматических углеводородов, который подают в ректификационную колонну, определяют концентрацию бензола и концентрацию суммы ароматических углеводородов, состоящих преимущественно из метилбензолов, при превышении или понижении отношения концентрации бензола по отношению к концентрации суммы ароматических углеводородов, регулируют расходы исходных компонентов, подаваемых в смеситель, и/или температуру ректификационной колонны таким образом, чтобы массовое содержание бензола в смеси, подаваемой в колонну по отношению к массовому содержанию суммы ароматических углеводородов в смеси, подаваемой в колонну, находилось, в диапазоне 8-30%.

Благодаря данной выгодной характеристике появляется возможность точно настраивать параметры процесса под максимальный выход желаемого продукта. Действительно, существует зависимость состава равновесной смеси метилбензолов от отношения числа метальных групп к числу фенильных групп. При увеличении соотношения суммы метальных групп к сумме фенильных групп выше 1.7 мольное содержание ксилолов практически не изменяется, но при этом растет содержание триметилбензолов, тетраметилбензолов и т.д. вплоть до гексаметилбензолов. Это тяжелые ароматические углеводороды и их применение ограничено. Хотя состав метилбензолов в продукте конверсии не является равновесным, но правило роста числа метальных групп к числу фенильных в ароматической фракции с увеличением подачи метанола по отношению к углеводородам, сохраняется. Если целевым продуктом процесса является толуол, который является ценным компонентом бензинов, то лучше всего уменьшить соотношение метанол/углеводороды до минимального.

Существует вариант изобретения, в котором регулирование расхода исходных компонентов, подаваемых в смеситель, производят путем изменения расхода метанола.

Благодаря данной выгодной характеристике появляется возможность управлять процессом путем регулирования именно расхода метанола.

Существует вариант изобретения, в котором регулирование расхода исходных компонентов, подаваемых в смеситель, производят путем изменения расхода углеводородных фракций.

Благодаря данной выгодной характеристике появляется возможность управлять процессом регулирования именно расходом углеводородных фракций.

Существует вариант изобретения, в котором после нагревания смешанных компонентов до температуры, при которой происходит преимущественное испарение углеводородов с температурами кипения при нормальных условиях до 250°C, производят отделение смол (продуктов радикальной олигомеризации диенов и ароматических олефинов присутствующих в исходном сырье) с помощью центробежного сепаратора - смолоотделителя.

Благодаря данной выгодной характеристике появляется возможность отделения и выведения нежелательных продуктов.

Существует вариант изобретения, в котором измерение состава жидких ароматических углеводородов производят с помощью поточного хроматографа.

Благодаря данной выгодной характеристике появляется возможность измерять состав жидких ароматических углеводородов, производят с помощью точного и проверенного метода.

Совокупность существенных признаков предлагаемого изобретения неизвестна из уровня техники для способов аналогичного назначения, что позволяет сделать вывод о соответствии критерию «новизна» для изобретения как способа.

Уровень техники установки.

Другой своей стороной настоящее изобретение относится к установке по производству КАУ из жидких углеводородных фракций, включающая в себя смеситель исходных компонентов, выход которого соединен со входом блока для нагревания смешанных компонентов, выход которого соединен со входом реактора, в котором производят конверсию нагретых компонентов в присутствии катализатора в ароматические углеводороды, выход которого соединен со входом блока разделения полученного продукта на жидкую и газообразную фазы, первый выход газообразной фазы которого соединен с первым входом смесителя исходных компонентов, а второй выход жидкой фазы которого соединен со входом ректификационной колонны, из первого выхода которой отбирают концентрат ароматических углеводородов.

Такая установка описана в патенте в патенте США №6635792 B2, опубликован 21 октября 2003 года. Данная установка является наиболее близкой по технической сути и выбрана за прототип предлагаемого изобретения как устройства.

Недостатком изобретения-прототипа является низкая эффективность получения КАУ, невысокое содержание алкилбензолов, в частности ксилолов. Действительно, в данной установке неароматические углеводороды крекингуются с образованием C1-C4, а ароматические углеводороды частично деалкилируются, т.е. прироста ароматических углеводородов нет. В данной установке процент ароматических углеводородов на выходе составляет всего лишь 82-83% от содержания во входном сырье, однако доля неароматических углеводородов во фракции С5+ продукта конверсии составляет всего 1-1,8 мас.%. При этом в продуктах конверсии фиксируется высокое содержание нежелательного бензола и недостаточное содержание алкилбензолов C7-C9.

Раскрытие изобретения как установки.

Настоящее изобретение имеет целью также предложить установку производства КАУ из жидких углеводородных фракций, позволяющую, по меньшей мере, сгладить указанный выше недостаток, а именно обеспечить повышение эффективности получения КАУ и повышение содержания алкилбензолов, в частности ксилолов.

Для достижения этой цели смеситель исходных компонентов имеет второй вход для подачи метанола, адаптированный для соединения с блоком подачи метанолат. Ректификационная колонна имеет второй выход компонентов, оставшихся после отбора КАУ, соединенный с третьим входом смесителя исходных компонентов. Блок разделения полученного продукта на жидкую и газообразную фазы дополнительно имеет модуль разделения жидкой фазы на жидкие углеводороды и воду, соединенный с входом ректификационной колонны, и имеющий выход для вывода воды.

Установка дополнительно включает в себя блок измерения состава жидких ароматических углеводородов, которые подают в ректификационную колонну и соединенный с ним блок регулирования расхода исходных компонентов, подаваемых в смеситель, и/или регулирования температуры ректификационной колонны.

Благодаря данным выгодным характеристикам появляется возможность повышения эффективности получения КАУ и повышения содержания алкилбензолов, в частности ксилолов. Действительно, возможность измерения состава жидких ароматических углеводородов и управление процессом, все это направлено на увеличение полезного продукта на выходе.

Существует вариант изобретения, в котором установка дополнительно включает в себя блок отделения нежелательных продуктов олигомеризации диенов и ароматических олефинов (смол), расположенный в блоке нагрева после испарителя сырья с температурами кипения при нормальных условиях до 250°C и перед перегревателем смеси до температуры подачи смеси в реактор, первый вход которого соединен с выходом нагревателя смеси, первый выход которого соединен с перегревателем смеси, а второй выход является выходом для выведения смолы.

Благодаря данной выгодной характеристике появляется возможность отделения и выведения нежелательных смол.

Существует вариант изобретения, в котором блок измерения состава жидких ароматических углеводородов выполнен в виде поточного хроматографа.

Благодаря данной выгодной характеристике появляется возможность измерять состав жидких ароматических углеводородов производят с помощью точного и проверенного устройства.

Совокупность существенных признаков предлагаемого изобретения неизвестна из уровня техники для устройств аналогичного назначения, что позволяет сделать вывод о соответствии критерию «новизна» для изобретения как установки.

Краткое описание чертежей.

Другие отличительные признаки и преимущества изобретения ясно вытекают из описания, приведенного ниже для иллюстрации и не являющегося ограничительным, со ссылками на прилагаемые рисунки, на которых:

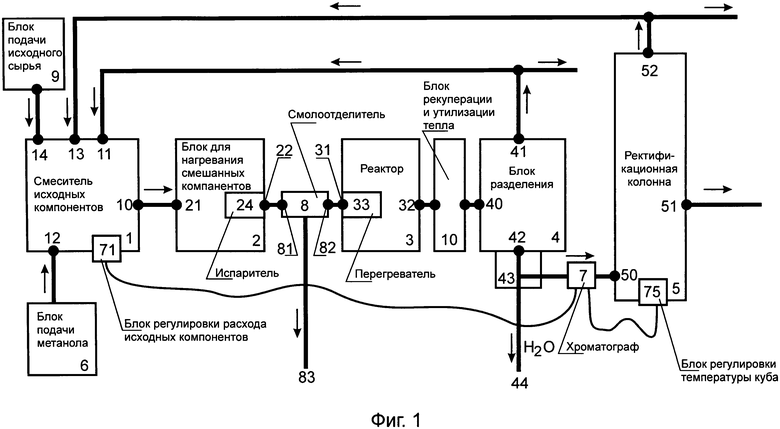

- фигура 1 схематично изображает схему установки по производству КАУ из жидких углеводородных фракций, согласно изобретению;

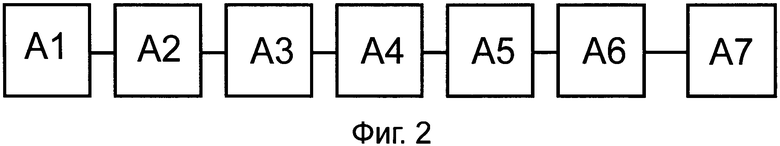

- фигура 2 схематично изображает этапы способа производства концентрата ароматических углеводородов из жидких углеводородных фракций, согласно изобретению;

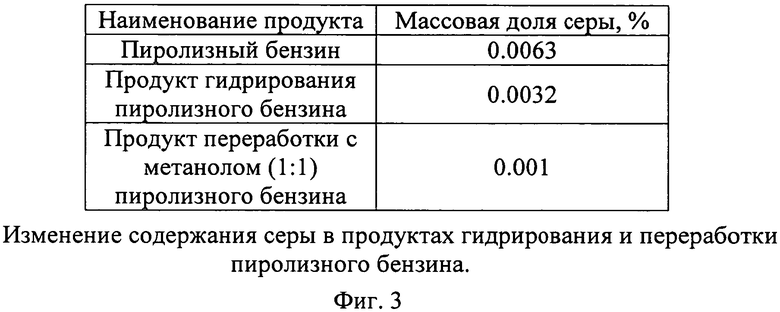

- фигура 3 представляет таблицу «Изменение содержания серы в продуктах гидрирования и переработки пиролизного бензина» согласно изобретению;

- фигура 4 представляет таблицу «Сравнение параметров состава углеводородного сырья и продуктов конверсии в прототипе и согласно изобретению».

Согласно фигуре 1, установка по производству КАУ из жидких углеводородных фракций включает в себя смеситель 1 исходных компонентов, выход 10 которого соединен со входом 21 блока 2 для нагревания смешанных компонентов, выход 22 которого соединен со входом 31 реактора 3, в котором производят конверсию нагретых компонентов в присутствии катализатора в ароматические углеводороды. Реактор 3 обеспечивает близкий к изотермическому режим конверсии углеводородов. Выход 32 реактора 3 через блок рекуперации и утилизации тепла 10 (тепло используется для испарения смеси, нагрева куба колонны, нагрев хладоносителя, используемого для конденсации жидких углеводородов в продукте конверсии) соединен с входом 40 блока 4 разделения полученного продукта на жидкую и газообразную фазы. Первый выход 41 газообразной фазы блока 4 соединен с первым входом 11 смесителя 1 исходных компонентов. Второй выход 42 жидкой фазы которого соединен со входом 50 ректификационной колонны 5, из первого выхода 51 которой отбирают КАУ.

Смеситель 1 исходных компонентов имеет второй вход 12 для подачи метанола, адаптированный для соединения с блоком 6 подачи метанола. Блок 6 в состав установки не входит.

Смеситель 1 исходных компонентов имеет третий вход 14 для подачи исходного углеводородного сырья, адаптированный для соединения с блоком 9 подачи исходного углеводородного сырья. Блок 9 в состав установки не входит.

Ректификационная колонна 5 имеет второй выход 52 компонентов, оставшихся после отбора КАУ, соединенный с третьим входом 13 смесителя 1 исходных компонентов. Отбор компонентов по выходу 52 может осуществляться, как в газообразной так и в жидкой и газообразной фазах.

Блок 4 разделения полученного продукта на жидкую и газообразную фазы дополнительно имеет модуль 43 разделения жидкой фазы на жидкие углеводороды и воду, соединенный с входом 50 ректификационной колонны 5, и имеющий выход 44 для вывода воды.

Установка дополнительно включает в себя блок 7 измерения состава жидких ароматических углеводородов, которые подают в ректификационную колонну 5. С блоком 7 соединен блок 71 регулирования расхода исходных компонентов, подаваемых в смеситель, и/или блок регулирования температуры (куба) ректификационной колонны 75.

Установка может дополнительно включать в себя блок 8 отделения смол, расположенный после расположенного в блоке 2 испарителя 24 сырья с температурами кипения при нормальных условиях до 250°C и перед расположенного в реакторе 3 перегревателя 33 смеси до температуры подачи смеси в реактор 3. Первый вход 81 блока 8 соединен с нагревателем смеси 24, а первый выход 82 блока 8 соединен с перегревателем смеси 33, а второй выход 83 является выходом для выведения смолы.

Блок 8 отделения смолы - смолоотделитель - может быть выполнен на основе центробежного сепаратора.

Блок измерения 7 состава жидких ароматических углеводородов может быть выполнен в виде поточного хроматографа

Под реакционной зоной реактора 3 здесь понимается все пространство реактора, в котором происходит конверсия углеводородов в том числе и разделенное на отдельные сегменты. Реактор 3 может быть полочный, например, со смешением потоков внутри реактора. Зон смешения и подачи сырья может быть несколько. Реактор может быть и трубчатым с загрузкой катализатора в реакционные трубы и т.д.

В процессе конверсии углеводородов в КАУ могут использоваться реакторы с неподвижным слоем с периодической регенерацией катализатора или реактора с псевдоожиженным слоем катализатора с непрерывной регенерацией катализатора.

В предлагаемом устройстве и способе его осуществления преимущественно используется катализатор, который содержит цеолит типа пентасила с силикатным модулем SiO2/Al2O3=40-50, предварительно обработанный водным раствором щелочи, модифицированный оксидом лантана в количестве 0,5-2,0 мас.%, а также связующее в количестве от 20 до 25 мас.% от массы катализатора. В качестве связующего предпочтительно использованы оксид алюминия и/или оксид кремния. В случае использования смеси оксидов содержание в смеси оксида кремния может составлять от 0,1 до 99,9 мас.%. Отличительной особенностью способа является то, что алюмосиликатный катализатор одновременно обладает активностью в реакциях ароматизации и алкилирования низших ароматических углеводородов (бензола, толуола и др.) олефинами C2-C4, образующимися (in suti) в ходе превращения оксигенатов.

Под водой понимается вода, которая может иметь остаточное содержание углеводородов и оксигенатов.

Осуществление изобретения.

Получение КАУ согласно изобретению производят следующим образом.

Этап А1. Конвертируемые углеводороды, а также продукты рецикла подают в смеситель 1 исходных компонентов под давлением 1-4 МПа. Там их смешивают с метанолом, который подают из блока подачи метанола 6, в соотношении при котором массовая доля метанола в смеси составляет 20-70%.

Этап А2. Далее смесь подают в блок 2 для нагревания смешанных компонентов, где происходит испарение метанола и углеводородов с температурами кипения при нормальных условиях до 250°С.При нагревании достигают 100% гомогенизации смеси.

Этап A3. Опционально смесь подают в блок 8 отделения смол, в качестве которого можно использовать, центробежный сепаратор. Из блока 8 отделения смолы выводят смолу, а газофазную смесь подают в реактор 3 и далее на блок утилизации тепла 10 в котором продукт конверсии охлаждается с конденсацией жидких углеводородов и воды.

Этап А4. Продукт реакции подают на блок 4 разделения полученного продукта на жидкую и газообразную фазы, который имеет также модуль 43 разделения жидкой фазы на жидкие углеводороды и воду. Воду выводят. Газообразную фазу частично рециклируют на смеситель 1 исходных компонентов.

Этап А5. Оставшуюся смесь углеводородов подают на ректификационную колонну 5. В ней смесь разделяется на фракции. Оставшиеся после отбора углеводородные компоненты в ректификационной колонне, по меньшей мере, частично подают в смеситель 1 исходных компонентов, а КАУ выводят.

Этап А6. Измеряют состав жидких ароматических углеводородов, которые подают в ректификационную колонну 5, и по результатам измерений состава жидких ароматических углеводородов регулируют соотношение между исходными компонентами, подаваемыми в смеситель 1 с помощью блока 71, и/или температуру ректификационной колонны 5 с помощью блока 75. Блок 7 измерения концентрации жидких ароматических углеводородов, сравнивает информацию о текущем и необходимом массовом отношении содержания бензола к общему содержанию ароматических углеводородов. При превышении или понижении отношения концентрации бензола по отношению концентрации суммы

ароматических углеводородов в продукте, блок, на основе сравнения, выдает управляющее воздействие на блоки 71 и 75.

Последовательность этапов является примерной и позволяет переставлять, добавлять или производить некоторые операции одновременно без потери возможности обеспечивать получение КАУ из жидких углеводородных фракций.

Промышленная применимость.

Предлагаемая установка по производству концентрата ароматических углеводородов из жидких углеводородных фракций может быть осуществлена на практике и при осуществлении обеспечивает реализацию заявленного назначения, что позволяет сделать вывод о соответствии критерию «промышленная применимость» для изобретения.

В соответствии с предложенным изобретением проведены испытания и расчеты получения концентрата ароматических углеводородов из жидких углеводородных фракций

В результате измерений и проведения расчетов обнаружено следующее:

- высокий выход ароматических углеводородов (в прототипе выход ароматических углеводородов составляет 82-83% от ее содержания в исходном сырье.) в предлагаемом способе 150-160 мас.% от суммы ароматических углеводородов в исходном сырье. Соответственно, образуется меньше легких углеводородов C1-C4,

- опосредованно в качестве сырья, через метанол, производимый, как правило, из природного газа, вовлекается природный газ,

- в качестве сырья при конверсии с метанолом можно использовать, в том числе, сырье, содержащее склонные к смолообразованию диены и ароматические олефины. Примером такого сырья может служить малосернистый «сырой» (негидрированный) пироконденсат (жидкие продукты пиролиза),

- концентрацией метанола в конвертируемой сырьевой смеси можно регулировать компонентный состав получаемого концентрата ароматических углеводородов,

- при одинаковом объемном соотношении метанол/углеводород процесс на сыром пиролизном конденсате проходит с более высокими показателями выхода концентрата ароматических углеводородов на исходный пироконденсат. Так при объемном соотношении метанол/углеводород = 1, выход концентрата ароматических углеводородов составил 120,7 мас.% против 116 мас.% при использовании селективного гидрированного по олефинам пироконденсата,

- зафиксировано существенное увеличение содержания общего количества ароматических углеводородов на фракцию начала кипения (н.к.) и конца кипения (к.к.) (с 70-75% до 88-90 мас.% при конверсии «сырого» или селективно гидрированного пироконденсата. Содержание ароматических углеводородов во фракции 150°C - к.к. достигает 98%,

- зафиксировано существенное снижение олефинов жидкой углеводородной фракции продукта конверсии (остаточное содержание ~0,5%),

- зафиксировано существенное снижение содержания насыщенных углеводородов в продуктах конверсии как, селективно гидрированного, так и «сырого» пироконденсатов. Так содержание циклопарафинов в продукте конверсии селективно (по олефинам) гидрированного пироконденсата снизилось с 8,4 до 0,5%. Содержание парафинов в продуктах конверсии в образцах пироконденсатов снизилось с 15-17% до 7% - что позволяет сделать предположение о крекинге и дегидроциклизации насыщенных углеводородов,

- зафиксировано увеличение отношения суммы метальных групп к сумме фенильных в жидком продукте конверсии до 1,5-1,7 - что позволяет утверждать об ожидаемом увеличении выхода ксилолов при последующей переработке жидкого продукта конверсии с использованием технологий трансалкилирования,

- зафиксировано снижение содержания сернистых соединений в 6 раз, за счет конверсии сернистых соединений в сероводород. Сравнение серосодержания в исходном продукте и продукте конверсии приведено в таблице на фиг 3,

- отходящий газ процесса представляет собой по составу широкую фракцию легких углеводородов с содержанием пропана в районе 55-60%, и олефинов 12-15% и является ценным химическим сырьем например для пиролиза,

- повышение эффективности получения концентратов алкилбензолов, когда отношение выхода концентрата ароматических углеводородов к исходной углеводородной фракции достигает 120%, но это происходит при существенно меньшем газообразовании, а также при снижении затрат на катализатор из-за возможности отсутствия в нем благородных металлов.

Сравнение параметров состава углеводородного сырья и продуктов конверсии в прототипе и согласно изобретению приведено в таблице на фигуре 4.

Таким образом, в данном изобретении достигнута поставленная задача - повышение эффективности получения концентратов ароматических углеводородов и повышение содержания алкилбензолов, в частности ксилолов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ ЛЕГКИХ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2550354C1 |

| КОМПЛЕКСНАЯ УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ СМЕСИ УГЛЕВОДОРОДОВ С-С РАЗЛИЧНОГО СОСТАВА И КИСЛОРОДСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2016 |

|

RU2671568C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ, ВОДОРОДА, МЕТАНОЛА, МОТОРНЫХ ТОПЛИВ И ВОДЫ ИЗ ГАЗА НЕСТАБИЛЬНОГО СОСТАВА ГАЗОКОНДЕНСАТНЫХ И НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2362760C1 |

| Способ получения моторного топлива и синтетических углеводородов | 2023 |

|

RU2807763C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СНИЖЕНИЯ СОДЕРЖАНИЯ БЕНЗОЛА В БЕНЗИНЕ ПРИ АЛКИЛИРОВАНИИ РАЗБАВЛЕННЫМ ЭТИЛЕНОМ | 2011 |

|

RU2505515C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА HZSM (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ФРАКЦИИ С6-С11 | 2020 |

|

RU2753263C1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ БЕНЗОЛСОДЕРЖАЩЕГО И АЛКЕНСОДЕРЖАЩЕГО УГЛЕВОДОРОДНЫХ ПОТОКОВ | 2005 |

|

RU2278102C1 |

| Способ приготовления универсального бифункционального катализатора для превращения синтез-газа и углеводородов в бензиновые фракции | 2018 |

|

RU2676086C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА С НИЗКИМ СОДЕРЖАНИЕМ БЕНЗОЛА (ВАРИАНТЫ) | 2002 |

|

RU2213124C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ НА ОСНОВЕ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1998 |

|

RU2152977C1 |

Изобретение относится к способу получения концентрата ароматических углеводородов из жидких углеводородных фракций, при котором подают в смеситель исходные компоненты, нагревают смешанные компоненты, подают их в реактор, в котором производят конверсию нагретых компонентов в присутствии цеолитсодержащего катализатора в ароматические углеводороды, разделяют полученный продукт на жидкую и газообразную фазы, по меньшей мере частично подают полученную газообразную фазу в смеситель, жидкую фазу подают в ректификационную колонну, из которой отбирают концентрат ароматических углеводородов. Способ характеризуется тем, что в смеситель дополнительно подают метанол, нагревают смешанные компоненты до их полной гомогенизации в газовой фазе, оставшиеся после отбора углеводородные компоненты в ректификационной колонне, по меньшей мере, частично подают в смеситель исходных компонентов, жидкую фазу дополнительно разделяют на жидкие углеводороды и воду, жидкие углеводороды подают в ректификационную колонну, а воду отводят, измеряют состав жидких ароматических углеводородов, которые подают в ректификационную колонну, и по результатам измерений состава жидких ароматических углеводородов регулируют соотношение между исходными компонентами, подаваемыми в смеситель, и/или температуру ректификационной колонны. Также изобретение относится к установке. Использование настоящего изобретения позволяет повысить эффективность получения концентратов ароматических углеводородов и повысить содержание алкилбензолов, в частности ксилолов. 2 н. и 8 з.п. ф-лы, 4 ил.

1. Способ получения концентрата ароматических углеводородов из жидких углеводородных фракций, при котором

- подают в смеситель исходные компоненты,

- нагревают смешанные компоненты,

- подают их в реактор, в котором производят конверсию нагретых компонентов в присутствии цеолитсодержащего катализатора в ароматические углеводороды,

- разделяют полученный продукт на жидкую и газообразную фазы,

- по меньшей мере частично подают полученную газообразную фазу в смеситель,

- жидкую фазу подают в ректификационную колонну, из которой отбирают концентрат ароматических углеводородов, отличающийся тем, что

- в смеситель дополнительно подают метанол,

- нагревают смешанные компоненты до их полной гомогенизации в газовой фазе,

- оставшиеся после отбора углеводородные компоненты в ректификационной колонне, по меньшей мере, частично подают в смеситель исходных компонентов,

- жидкую фазу дополнительно разделяют на жидкие углеводороды и воду, жидкие углеводороды подают в ректификационную колонну, а воду отводят,

- измеряют состав жидких ароматических углеводородов, которые подают в ректификационную колонну, и по результатам измерений состава жидких ароматических углеводородов регулируют соотношение между исходными компонентами, подаваемыми в смеситель, и/или температуру ректификационной колонны.

2. Способ по п. 1, отличающийся тем, что подают в смеситель метанол с образованием смеси, в которой массовая доля метанола составляет 20-70%.

3. Способ по п. 1, отличающийся тем, что при измерении состава жидких ароматических углеводородов, который подают в ректификационную колонну, определяют концентрацию бензола и концентрацию суммы ароматических углеводородов, состоящих преимущественно из метилбензолов, при превышении или понижении концентрации бензола над концентрацией суммы ароматических углеводородов, регулируют расходы исходных компонентов, подаваемых в смеситель, и/или температуру ректификационной колонны таким образом, чтобы массовое содержание бензола по отношению к массовому содержанию суммы ароматических углеводородов в углеводородах, отбираемых из ректификационной колонны, находилось, в диапазоне 8-30%.

4. Способ по п. 1, отличающийся тем, что регулирование расхода исходных компонентов, подаваемых в смеситель, производят путем изменения расхода метанола.

5. Способ по п. 1, отличающийся тем, что регулирование расхода исходных компонентов, подаваемых в смеситель, производят путем изменения расхода углеводородных фракций.

6. Способ по п. 1, отличающийся тем, что после нагревания смешанных компонентов до температуры, при которой происходит преимущественное испарение углеводородов, выкипающих при нормальных условиях при температуре 250°C, производят отделение продуктов радикальной олигомеризации диенов и ароматических олефинов, присутствующих в исходном сырье с помощью центробежного сепаратора - смолоотделителя.

7. Способ по п. 1, отличающийся тем, что измерение состава жидких ароматических углеводородов производят с помощью поточного хроматографа.

8. Установка по производству концентрата ароматических углеводородов из жидких углеводородных фракций, включающая в себя смеситель исходных компонентов, выход которого соединен со входом блока для нагревания смешанных компонентов, выход которого соединен со входом реактора, в котором производят конверсию нагретых компонентов в присутствии катализатора в ароматические углеводороды, выход которого соединен со входом блока разделения полученного продукта на жидкую и газообразную фазы, первый выход газообразной фазы которого соединен с первым входом смесителя исходных компонентов, а второй выход жидкой фазы которого соединен со входом ректификационной колонны, из первого выхода которой отбирают концентрат ароматических углеводородов, отличающаяся тем, что

- смеситель исходных компонентов имеет второй вход для подачи метанола, адаптированный для соединения с блоком подачи метанола,

- ректификационная колонна имеет второй выход компонентов, оставшихся после отбора концентрата ароматических углеводородов, соединенный с третьим входом смесителя исходных компонентов,

- блок разделения полученного продукта на жидкую и газообразную фазы дополнительно имеет модуль разделения жидкой фазы на жидкие углеводороды и воду, соединенный с входом ректификационной колонны, и имеющий выход для вывода воды,

- установка дополнительно включает в себя блок измерения состава жидких ароматических углеводородов, которые подают в ректификационную колонну, и соединенный с ним блок регулирования расхода исходных компонентов, подаваемых в смеситель, и/или блок регулирования температуры ректификационной колонны.

9. Установка по п. 8, отличающаяся тем, что установка дополнительно включает в себя блок отделения смол, расположенный после расположенного в блоке нагрева испарителя компонентов сырья, выкипающих при нормальных условиях при температуре 250°C и перед расположенным в реакторе перегревателем смеси до температуры подачи смеси в реактор, первый вход блока отделения смолы соединен с указанным нагревателем смеси, первый выход блока отделения смолы соединен с перегревателем смеси, а второй выход отделения блока смолы является выходом для выведения смолы.

10. Установка по п. 8, отличающаяся тем, что блок измерения состава жидких ароматических углеводородов выполнен в виде поточного хроматографа.

| US 2002092797 A1, 18.07.2002 | |||

| Способ получения зимозана | 1960 |

|

SU138334A1 |

| JP 0056045419 A, 25.04.1981 | |||

Авторы

Даты

2015-08-10—Публикация

2014-08-12—Подача