Область техники, к которой относится изобретение

Изобретение относится к области газохимии и газопереработки, а более конкретно к способам и устройствам для получения концентрата ароматических углеводородов (КАУ) из легких алифатических углеводородов и кислородсодержащих соединений (алифатических спиртов C1-C4,), при котором исходное сырье подают в два последовательно соединенных реакционных блока - первый и второй с цеолитными катализаторами на основе группы пентасилов, при этом реакционные блоки отличаются условиями конверсии алифатических углеводородов в ароматические, разделяют полученную после реакционных блоков смесь на жидкую и газовую фракции, подают газовую фракцию на вход первого и второго реакционного блока, которая может быть использована для получения ароматических углеводородов.

В качестве углеводородного сырья, содержащего алифатические углеводороды, могут быть использованы фракции углеводородов С2-С4, в том числе содержащие компоненты С5+: пропан-бутановые фракции (ПБФ), широкие фракции легких углеводородов (ШФЛУ) легкие фракции газовых конденсатов и прямогонных бензинов, а также легкой нафты процесса Фишера-Тропша и др. Предпочтительны ПБФ с содержанием пропана до 60-80% масс. Можно также в качестве сырья использовать алифатические спирты C1-С4, в т.ч. биоэтанол, биоизопропанол.

Уровень техники способа

В большинстве известных способов получения ароматических углеводородов из легких алифатических сырьевой поток состоит в основном из углеводородов С3-С4 и превращение сырья осуществляют без разделения на компоненты, в единой реакционной зоне, в одинаковых условиях, тогда как пропан превращается в ароматические углеводороды с высоким выходом при более высокой температуре, чем бутан или пропилен, этилен, а для превращения этана требуется еще более высокая температура. Поэтому контакт смешанного сырья с катализатором осуществляют либо при высокой температуре, ориентируясь на менее реакционно-способные компоненты сырья, тем самым увеличивая скорость коксообразования и снижая продолжительность работы катализатора, либо при более низкой температуре, при относительно невысокой степени превращения пропана и этана, с рециклом непревращенного сырья.

При исследовании процессов конверсии легкого алифатического сырья было замечено, что конверсия пропана идет более эффективно при температуре, как минимум, на 30°С выше температуры, необходимой для конверсии бутанов. Это было отмечено в патенте US №5171912, где описан процесс получения бензина из н-бутана с конверсией образующегося при конверсии н-бутана пропана в отдельном реакторе, при этом предлагается отделять для рецикла бутановую фракцию и пропановую фракцию в ректификационной колонне.

В патенте WO 2007053061 A2 указано, что добавка ~25% олефинов в конвертируемое сырье позволяет компенсировать эндотермический эффект при конверсии насыщенных алифатических углеводородов (пропана и бутанов), что позволяет вести конверсию алифатических углеводородов в адиабатическом реакторе в режиме, близком к изотермическому.

В патенте РФ №2477656 описывается способ двухступенчатой конверсии метанола, в котором термостабилизация в обеих реакционных зонах осуществляется за счет циркуляции алифатических углеводородов, образующихся при синтезе ароматических углеводородов. При этом циркуляция осуществляется в соотношении семь молей парафинов (С3-С5) на один моль конвертируемого метанола, что обеспечивает адиабатический режим в обеих реакционных зонах с перепадом температур по слою катализатора 20-30°С.

В патенте США №4642402 предлагается рециклировать бензол и/или толуол, выделяемый из катализата на стадии ароматизации пропана, для увеличения выхода алкилбензолов в синтезируемом бензине.

В патенте США №5043502 для увеличения выхода алкилбензолов предлагается использовать дополнительную реакционную зону, где производится метилирование бензола.

Указанные технические решения обладают рядом недостатков. Так, трубчатые реакционные печи, обеспечивающие подвод тепла для конверсии легких парафинов С3-С4, (процесс Arofbrming, описанный в Thermal and Catalytic Processes in Petroleum Refining / Serge Raseev 2003 yr. New York) сложны в эксплуатации (загрузка/выгрузка катализатора) и дороги. Решения с термостабилизацией за счет рецикла сырья приводят к увеличению объемов реакторного оборудования (объему реакционных зон) и увеличению энергетических затрат за счет циркуляции сырья. Кроме того, часть сырья будет неизбежно уноситься с отходящими газами из блока фракционирования сырья, причем количество уносимого сырья растет с увеличением кратности циркуляции.

Решения, связанные с подводом тепла путем перегрева сырья, подаваемого в реактор, приводят к образованию сажи в змеевиках печей нагрева, в особенности при наличии в сырье олефинов. Кроме того, перегрев сырья приводит к локальному перегреву лобового слоя катализатора, что приводит к его преждевременному старению (дезактивации) катализатора и неравномерной удельной производительности катализатора по слою катализатора, т.к. удельная производительность катализатора растет с ростом температуры.

Решения, связанные с подачей в реактор смесей парафинов и олефинов (~25%), позволяют для конверсии использовать простой реактор и избежать локального перегрева катализатора, стабилизировать удельную производительность катализатора по его слою, что снижает объем реакционной зоны, но также и обладают недостатками, связанными с образованием сажи при нагреве олефинов, требуют дополнительных затрат на производство олефинов.

Решения, связанные с увеличением конверсии пропана путем увеличения температуры во второй реакционной зоне, одновременно приводят к снижению выхода аренов.

Известен также способ производства концентрата ароматических углеводородов из легких алифатических углеводородов, при котором исходное сырье подают в два последовательно соединенных реакционных блока - первый и второй с цеолитными катализаторами на основе группы пентасилов, при этом реакционные блоки отличаются условиями конверсии углеводородов в ароматические, разделяют полученную после реакционных блоков смесь на жидкую и газовую фракции, подают газовую фракцию на вход первого и второго реакционного блока, который описан в патенте РФ на изобретение №2277524, опубликован в 2006 г.

В патенте РФ №2277524 предлагается проводить конверсию пропан-бутановой фракции предпочтительно 80% бутанов последовательно в двух реакторах: в первом из которых производится конверсия преимущественно бутана, а во втором высокотемпературном конверсия неконвертированного в первом реакторе пропана и других в основном насыщенных алифатических углеводородов, образующегося при конверсии сырья в первом реакторе. Данный способ является наиболее близким по технической сути и достигаемому техническому результату и выбран за прототип предлагаемого изобретения.

Недостатком заявленного способа в изобретении-прототипе является низкий выход ароматических углеводородов, а также низкая селективность по алкилбензолам, в частности ксилолам.

Раскрытие изобретения как способа.

Настоящее изобретение, главным образом, имеет целью предложить способ производства КАУ из легких алифатических углеводородов и их смесей с кислородсодержащими соединениями (алифатическими спиртами C1-C4,), позволяющий обеспечить повышение эффективности получения концентратов ароматических углеводородов и селективности по алкилбензолам, в частности ксилолам.

Для решения поставленной технической задачи газовую фракцию, отделяемую от продукта синтеза - ароматических углеводородов, разделяют на водородосодержащий газ и ШФЛУ, содержащую олефины. Водородосодержащий газ подают в блок синтеза оксигенатов (метанола или его смесей с эфирами и/или алифатическими спиртами С2-С4), а образовавшиеся при этом оксигенаты подают на вход первого и второго реакционного блока. Олефиносодержащую ШФЛУ подают на вход первого реакционного блока. Благодаря данной выгодной характеристике появляется возможность увеличить полезный выход ароматических углеводородов в целом и алкилбензолов, получаемых в ароматических углеводородах, в частности.

Существует вариант изобретения, в котором синтез оксигенатов производят путем получения синтез-газа по технологии автотермического риформинга, с последующим синтезом оксигенатов по циркуляционной или проточной схеме. Благодаря этому появляется возможность увеличить эффективность получения концентрата аренов за счет вовлечения в процесс конверсии оксигенатов, увеличить селективность по алкилбензолам, решить проблему подвода тепла для эндотермической реакции ароматизации (дегидроциклизации) легких насыщенных углеводородов параллельным протеканием в реакционной зоне экзотермических реакций конверсии оксигенатов в ароматические углеводороды и алкилирования ароматических углеводородов спиртами, что позволяет использовать для конверсии смесей углеводородов и оксигенатов реакторное оборудование, не использующее в конструкции элементы теплообмена с реакционной зоной.

Существует вариант изобретения, в котором синтез оксигенатов производят при одновременной тонкой очистке отходящего водородосодержащего газа от серосодержащих соединений. Благодаря этому появляется возможность повышения полезного выхода продукта за счет дополнительной очистки от нежелательных примесей, содержащих соединения серы, являющиеся каталитическими ядами для катализаторов конверсии углеводородов в синтез-газ и синтезе оксигенатов.

Существует вариант изобретения, в котором в первом реакционном блоке поддерживают температуру 400-500°С, а во втором реакционном блоке поддерживают температуру 450-520°С. Благодаря этому появляется возможность поддерживать во втором реакционном блоке более высокую температуру, так как конверсия пропана с оксигенатами более эффективно протекает при температуре, как минимум, на 15°С выше температуры, необходимой для конверсии бутанов, или на 40°С выше температуры, необходимой для конверсии бутанов с оксигенатов.

Существует вариант изобретения, в котором температуру в первом и втором реакционных блоках регулируют расходом оксигенатов. Благодаря этому появляется возможность настроить регулировку необходимой температуры подачей оксигенатов с блока синтеза оксигенатов.

Существует вариант изобретения, в котором в качестве катализатора реакционных блоков используют катализатор, который содержит механическую смесь 2-х цеолитов, первый из которых охарактеризован силикатным модулем SiO2/Al2O3=20, предварительно обработан водным раствором щелочи и модифицирован оксидами редкоземельных элементов в количестве от 0,5 до 2,0 мас.% от массы первого цеолита, а второй охарактеризован силикатным модулем SiO2/Al2O3=82, содержит остаточные количества оксида натрия 0,04 мас.% от массы второго цеолита, модифицирован оксидом магния в количестве от 0,5 до 5,0 мас.% от массы второго цеолита, причем цеолиты использованы в массовом соотношении от 1,7/1 до 2,8/1, а связующее содержит, по меньшей мере, оксид кремния и использовано в количестве от 20 до 25 мас.% от массы катализатора. Благодаря этому при совместной конверсии углеводородов и оксигенатов, появляется возможность достижения более высокого выхода ароматических углеводородов при практически полной конверсии углеводородного сырья, повышенной селективности в отношении образования метилбензолов в составе концентрата ароматических углеводородов, в частности ксилолов, появляется возможность увеличить межрегенерационный период катализатора, как минимум вдвое (до 800 ч), снизить температуру конверсии углеводородного сырья как минимум на 15°С и увеличить жизненный цикл катализатора до 30-50 регенераций.

Существует вариант изобретения, в котором после второго реакционного блока устанавливают конденсатор жидких углеводородов и воды, последовательно соединенный с трехфазным разделителем продукта конверсии на реакционную воду, жидкие углеводороды и отходящие газы. Благодаря этому появляется возможность повышения полезного выхода продукта за счет возможности рециркуляции отходящих газов.

Существует вариант изобретения, в котором после первого реакционного блока устанавливают конденсатор жидких углеводородов и воды, последовательно соединенный с сепаратором для отделения жидких продуктов, подаваемых в трехфазный разделитель. Благодаря этому появляется возможность промежуточного выделения жидкой фракции и увеличения выхода ароматических углеводородов. За счет промежуточного отделения ароматических углеводородов, создаются предпочтительные условия для их синтеза, что также сокращает рецикл олефинсодержащей фракции на блок 1.

Существует вариант изобретения, в котором производят отбензинивание отходящих газов с трехфазного разделителя с выделением широкой фракции легких углеводородов, содержащей олефины. Благодаря этому появляется возможность выделения 90% пропана из отходящих газов, а также и этилена. Деэтанизация ШФЛУ (отгонка части растворенных в ней метана и этана) желательна, так как позволяет сократить циркуляцию этана и метана, не участвующих в процессе ароматизации.

Существует вариант изобретения, в котором выделяют из концентрата ароматических углеводородов бензольную и/или бензол-толуольную фракцию и подают ее на вход первого и/или второго реакционного блока. Благодаря этому появляется возможность дополнительно повышения образования алкилбензолов за счет рециркуляции низших ароматических углеводородов, в т.ч. бензола.

Совокупность существенных признаков предлагаемого изобретения не известна из уровня техники для способов аналогичного назначения, что позволяет сделать вывод о соответствии критерию «новизна» для изобретения как способа.

Уровень техники установки

Другой своей стороной настоящее изобретение относится к установке по производству концентрата ароматических углеводородов из легких алифатических углеводородов, включающая в себя соединенные последовательно два реакционных блока - первый и второй с цеолитовыми катализаторами на основе группы пентасилов, при этом реакционные блоки отличаются условиями конверсии углеводородов в ароматические, блока разделения полученной после реакционных зон смеси на жидкую и газовую фракции, при этом выход газовой фракции соединен со входом первого и второго реакционных блока. Такая установка описана в патенте РФ на изобретение №2277524 от 2006 г. Данная установка является наиболее близкой по технической сути и выбрана за прототип предлагаемого изобретения как устройства.

Недостатком изобретения-прототипа является низкая эффективность получения концентрата ароматических углеводородов с использованием предлагаемой установки, а также высокая концентрация бензола и нафталинов и невысокая концентрация алкилбензолов в составе получаемых ароматических углеводородов. Кроме этого, можно отметить короткий межрегенерационный период работы катализаторов, используемых в реакционных блоках, а также необходимость использовать более сложное изотермическое реакторное оборудование (реакторы, обеспечивающие режим конверсии, близкий к изотермическому, за счет подвода тепла в реактор).

Раскрытие изобретения как установки

Настоящее изобретение имеет целью также предложить установку по производству концентрата ароматических углеводородов из легких алифатических углеводородов и их смесей с алифатическими спиртами, включающую в себя соединенные последовательно два реакционных блока - первый и второй с цеолитовыми катализаторами на основе группы пентасилов, при этом реакционные блоки отличаются условиями конверсии углеводородов в ароматические, блок разделения полученной после реакционных зон смеси на жидкую и газовую фракции, при этом выход газовой фракции соединен со входом первого и второго реакционных блока, позволяющую, по меньшей мере, сгладить указанный выше недостаток.

Для достижения этой цели блок разделения смеси на жидкую и газовую фракции содержит модуль разделения газовой фракции на водородосодержащий газ и широкую фракцию легких углеводородов, содержащую олефины. Установка дополнительно включает в себя блок синтеза оксигенатов, вход которого соединен с выходом водородосодержащего газа из модуля разделения газовой фракции, а выход блока синтеза оксигенатов соединен с входами первого и второго реакционных блоков. Благодаря этому появляется возможность увеличить выход ароматических углеводородов в целом и алкилбензолов в их составе.

Существует вариант изобретения, в котором блок синтеза оксигенатов включает в себя блок получения синтез-газа, адаптированный к производству синтез-газа по технологии автотермического риформинга. Благодаря этому появляется возможность увеличить эффективность получения оксигенатов по циркуляционной или проточной схеме за счет промежуточного получения синтез - газа с оптимальными стехиометрическими соотношениями H2/CO и Н2/СО2 для последующего синтеза оксигенатов.

Существует вариант изобретения, в котором блок синтеза оксигенатов включает в себя блок тонкой очистки отходящего водородосодержащего газа от серосодержащих соединений. Благодаря этому появляется возможность повышения полезного выхода концентрата ароматических углеводородов за счет дополнительной очистки от нежелательных примесей, содержащих соединения серы, являющиеся каталитическими ядами для катализаторов конверсии углеводородов в синтез-газ и в синтезе оксигенатов.

Существует вариант изобретения, в котором первый и второй реакционные блоки включают в себя катализатор, который содержит механическую смесь 2-х цеолитов, первый из которых охарактеризован силикатным модулем SiO2/Al2O3=20, предварительно обработан водным раствором щелочи и модифицирован оксидами редкоземельных элементов в количестве от 0,5 до 2,0 мас.% от массы первого цеолита, а второй охарактеризован силикатным модулем SiO2/Al2O3=82, содержит остаточные количества оксида натрия 0,04 мас.% от массы второго цеолита, модифицирован оксидом магния в количестве от 0,5 до 5,0 мас.% от массы второго цеолита, причем цеолиты использованы в массовом соотношении от 1,7/1 до 2,8/1, а связующее содержит, по меньшей мере, оксид кремния и использовано в количестве от 20 до 25 мас.% от массы катализатора. Благодаря данной выгодной характеристике появляется возможность достижения более высокого выхода ароматических углеводородов при практически полной конверсии углеводородов, повышенной селективности в отношении образования алкилбензолов в составе концентрата ароматических углеводородов.

Существует вариант изобретения, в котором установка дополнительно включает в себя установленный после первого реакционного блока и перед вторым реакционным блоком конденсатор жидких углеводородов и влаги и сепаратор для отделения жидкой фракции. Благодаря этому появляется возможность промежуточного выделения жидкой фракции и повышения образования аренов. (За счет отведения ароматических углеводородов создаются более предпочтительные условия для синтеза ароматических углеводородов, что сокращает рецикл олефиносодержащей фракции на блок 1).

Существует вариант изобретения, в котором установка дополнительно включает в себя установленный после второго реакционного блока конденсатор жидких углеводородов и воды, последовательно соединенный с трехфазным разделителем продукта конверсии на реакционную воду, жидкие углеводороды и отходящие газы. Благодаря этому появляется возможность выделения жидкой углеводородной фракции и отделения реакционной воды.

Существует вариант изобретения, в котором установка дополнительно включает в себя установленный после трехфазного разделителя модуль отбензинивания отходящих газов с выделением широкой фракции легких углеводородов, содержащей олефины. Благодаря данной выгодной характеристике появляется возможность выделения 90% пропана из отходящих газов, а также и этилена. Деэтанизация широкой фракции легких углеводородов (отгонка из широкой фракции легких углеводородов хотя бы части растворенных в ней метана и этана) желательна, так как позволяет сократить циркуляцию не участвующих в процессе этана и метана, содержащихся в широкой фракции легких углеводородов.

Существует вариант изобретения, в котором установка дополнительно включает в себя установленный после трехфазного разделителя циркуляционный компрессор. Благодаря этому появляется возможность сократить затраты на разделение отходящих газов из 3-х фазного сепаратора на водородосодержащий газ и и широкую фракцию легких углеводородов.

Существует вариант изобретения, в котором установка дополнительно включает в себя блок выделения из концентрата ароматических углеводородов бензольной и/или бензол-толуольной фракции, выход которой соединен со входом первого и/или второго реакционного блока. Благодаря данной выгодной характеристике появляется возможность дополнительно повышения образования алкилбензолов за счет рециркуляции более низких ароматических углеводородов.

Совокупность существенных признаков предлагаемого изобретения неизвестна из уровня техники для устройств аналогичного назначения, что позволяет сделать вывод о соответствии критерию «новизна» для изобретения как установки.

Краткое описание чертежей

Другие отличительные признаки и преимущества изобретения ясно вытекают из описания, приведенного ниже для иллюстрации и не являющегося ограничительным, со ссылками на прилагаемые рисунки, на которых:

- фигура 1 схематично изображает общий вид установки по производству концентрата ароматических углеводородов из легких алифатических углеводородов и их смесей с оксигенатами, согласно изобретению;

- фигура 2 схематично изображает этапы способа производства концентрата ароматических углеводородов из легких алифатических углеводородов и их смесей оксигенатами, согласно изобретению;

- фигура 3 представляет таблицу сравнения выхода продуктов;

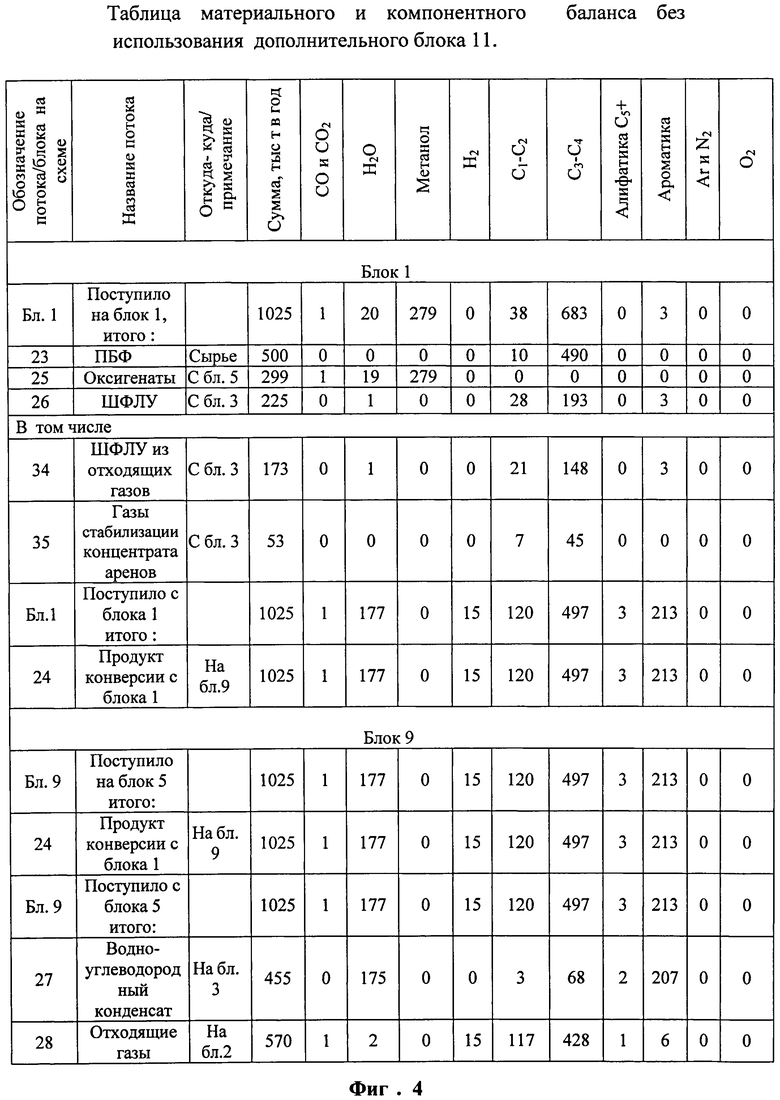

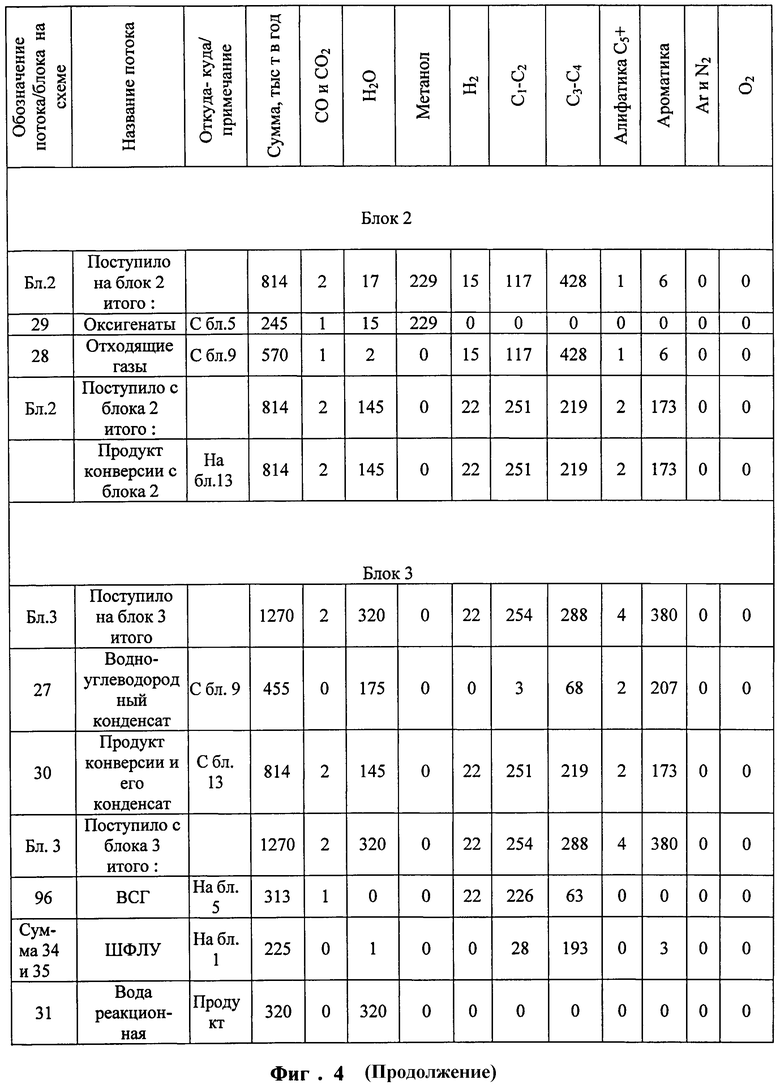

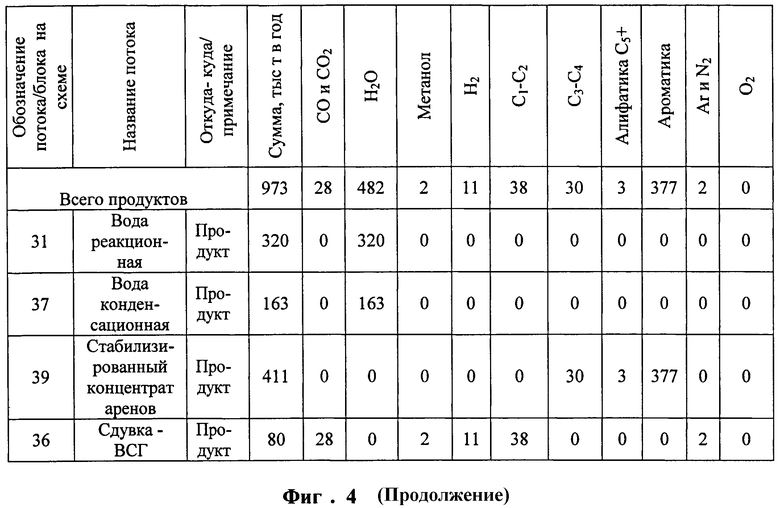

- фигура 4 представляет таблицу материального и компонентного баланса предлагаемого способа;

- фигура 5 представляет таблицу с данными по совместной ароматизации пропана, н-бутана и смеси пропана, пропена, бутанов и бутенов и оксигенатов (метанола и изопропанола).

Согласно фигуре 1 установка по производству концентрата ароматических углеводородов из легких алифатических углеводородов и их смесей с алифатическими спиртами С1-С4, включающая в себя соединенные последовательно два реакционных блока - первый 1 и второй 2 с цеолитными катализаторами на основе группы пентасилов, при этом реакционные блоки 1 и 2 отличаются условиями конверсии углеводородов в ароматические, блок 3 разделения полученной после реакционных зон смеси на жидкую, содержащую C5+ и воду, и газовую фракции, содержащую Н2, С1-С2 и С2-С5 - олефинсодержащую ШФЛУ. При этом выход ШФЛУ соединен со входом первого и второго реакционных блоков.

Блок 3 разделения полученной на выходе второго реакционного блока смеси на жидкую и газовую фракции содержит модуль 4 разделения газовой фракции на водородосодержащий газ, содержащий в основном водород, метан и этан, а также ШФЛУ, содержащую олефины и парафины С2-С5.

Установка дополнительно включает в себя блок 5 синтеза оксигенатов, вход которого соединен с выходом водородосодержащего газа из модуля 4 разделения газовой фракции, а выход блока 5 синтеза оксигенатов соединен со входом первого и второго реакционного блока. Блок 5 синтеза оксигенатов включает в себя блок 6 синтез-газа, адаптированный к производству синтез-газа по технологии автотермического риформинга.

Блок 5 синтеза оксигенатов включает в себя также блок 7 тонкой очистки отходящего водородосодержащего газа от серосодержащих соединений.

Назначение блока 7 тонкой очистки от серосодержащих соединений - хемосорбционная или адсорбционная очистка водородосодержащего газа от соединений серы до требований по содержанию серы в составе углеводородного сырья, определяемого требованиями катализаторов предриформинга, риформинга и синтеза оксигенатов. Кроме этого, блок 5 синтеза оксигенатов включает в себя блок 8 синтеза оксигенатов из синтез-газа по проточной и/или циркуляционной схеме.

Предпочтительным способом синтеза оксигенатов в блоке 5 синтеза оксигенатов является получение синтез газа по технологии автотермического риформинга, с последующим синтезом оксигенатов по проточной и/или циркуляционной схеме.

Блок 6 состоит из отделений парокислородной (автотермической) конверсии, предриформига, утилизации тепла. (На фигуре 1 не показаны). Назначение отделений парокислородной (автотермической) конверсии, предриформинга и утилизации тепла: получение синтез-газа путем нагрева сырья, смешения его с перегретым паром, стабилизации состава сырья адиабатическим предриформингом (адиабатическая паровая конверсия и деструктивное гидрирование углеводородного сырья) парокислородной или паровоздушной конверсией углеводородного сырья, утилизацией тепла и конденсацией водяного пара и водоотведением.

За счет наличия в исходном углеводородном сырье (отбензиненные отходящие газы) водорода молярное соотношение Н/С для исходного углеводородного сырья будет≈4,5 (для метана Н/С=4), что обеспечивает получение синтез-газа по технологии автотермического риформинга стехиометрическим соотношением:

f=(м.д. Н2 - м.д. CO2)/(м.д. СО + м.д. CO2) ≥ 2 (м.д. - молярная доля)

при малом соотношении (м.д. CO2 / м.д. СО≤0.17), что позволяет получать метиловый спирт с концентрацией не менее 94%, пригодный для конверсии в ароматические углеводороды без стадии укрепления (дистилляции). При меньших соотношениях f<2 возможен синтез смесей метанола и алифатических спиртов С2-С3, а так же смесей спиртов с эфирами.

Назначение блока 8 синтеза оксигенатов из синтез-газа - это получение оксигенатов, пригодных для совместной конверсии с алифатическими углеводородами, по циркуляционной или поточной схеме. Наиболее подходящим способом синтеза оксигенатов является синтез оксигенатов по циркуляционной схеме.

Кроме этого, соотношение f≥2 будет выполняться и при увеличении в отходящих газах массовой доли углерода, что дает возможность получения метанола и при изменении состава отходящих газов в процессе снижения активности катализаторов конверсии в процессе их эксплуатации.

Первый и второй реакционные блоки 1 и 2 включают в себя катализатор, предлагаемый в настоящем изобретении, состав которого описан выше.

Установка дополнительно включает в себя установленный после первого реакционного блока 1 и перед вторым реакционным блоком 2 блок 9 состоящий из конденсатора 10 жидких углеводородов и влаги и сепаратора 11 для отделения жидкой фракции, который соединен с трехфазным сепаратором 12.

Установка дополнительно включает в себя установленный после второго реакционного блока 2 конденсатор 13 жидких углеводородов и воды последовательно соединенный с трехфазным разделителем 12 продукта конверсии на реакционную воду, жидкие углеводороды и отходящие газы.

Установка дополнительно включает в себя модуль 14, установленный после трехфазного сепаратора 12, предназначенный для стабилизации жидких углеводородов, выходящих из 12, в котором из углеводородного конденсата отгоняется фракция легких алифатических углеводородов (ШФЛУ) в дополнение к фракции, получаемой в блоке 4.

Установка дополнительно включает в себя установленный после трехфазного разделителя 12 и перед модулем 4 разделения газовой фракции - циркуляционный компрессор 14.

Установка дополнительно включает в себя блок 15 выделения из концентрата ароматических углеводородов бензольной и/или бензол-толуольной фракции, выход которой соединен со входом первого 1 и/или второго 2 реакционного блока.

Реакционный блок 1 предназначен для ароматизации смеси насыщенных и ненасыщенных алифатических углеводородов и оксигенатов. Он содержит, по крайней мере, один нагреватель 16 углеводородного сырья, по крайней мере, один смеситель 17 углеводородного сырья и по крайней мере одну реакционную зону 18.

Под реакционной зоной мы здесь понимаем все пространство реактора, в котором происходит конверсия углеводородов, в том числе и разделенное на отдельные сегменты. Реактор может быть полочный, например, со смешением потоков внутри реактора. Зон смешения и подачи сырья может быть несколько. Реактор может быть и трубчатым с загрузкой катализатора в реакционные трубы и т.д. Сырье для конверсии подбирается так, чтобы эффективно протекали экзо- и эндотермические реакции, что дает ряд выше перечисленных преимуществ.

В процессе конверсии углеводородов в концентрат ароматических углеводородов используются реакторы с неподвижным слоем с периодической регенерацией катализатора или реактора с псевдоожиженным слоем катализатора с непрерывной регенерацией катализатора.

Реакционный блок 2 предназначен для ароматизации смеси насыщенных и ненасыщенных алифатических углеводородов и оксигенатов и содержит по крайней мере один нагреватель 19 углеводородного сырья, по крайней мере один смеситель 20 углеводородного сырья и по крайней мере одну реакционную зону 21.

Блок 3 разделения продуктов конверсии на реакционную воду, отходящий водородосодержащий газ, стабильный концентрат ароматических углеводородов и широкую фракцию легких углеводородов содержит трехфазный разделитель продукта конверсии на реакционную воду, жидкие углеводороды и отходящие газы, а так же модуль отбензинивания отходящих газов с трехфазного разделителя, позволяющий выделять из отходящих газов содержащую олефины широкую фракцию легких углеводородов. Блок 3 также может содержать циркуляционный компрессор 14.

Для максимизации выхода КАУ модуль отбензинивания отходящих газов должен обеспечивать выделение 90% пропана из отходящих газов. Деэтанизация широкой фракции легких углеводородов (отгонка из широкой фракции легких углеводородов хотя бы части, растворенных в ней метана и этана) желательна, так как позволяет сократить циркуляцию не участвующих в процессе этана и метана, которые содержатся в широкой фракции легких углеводородов.

Осуществление изобретения.

Получение ароматических углеводородов согласно изобретению производят следующим образом.

Этап А1. На реакционный блок 1 установки подают широкую фракцию легких углеводородов или их смеси с алифатическими спиртами С1-С4. Предпочтительным сырьем является пропан-бутановая фракция с содержанием пропана 70-80%, а также циркулирующие алифатические насыщенные и ненасыщенные углеводороды из блока 3 и оксигенаты из блока 5. Углеводороды испаряют и тщательно перемешивают. Для увеличения содержания в производимом концентрате ароматических углеводородов алкилбензолов, на блок 1 также можно подавать и бензольную или бензол-толуольную фракцию, в том числе и содержащую и алифатические углеводороды (без стадии экстрактивной дистилляции для удаления алифатических углеводородов).

Этап А2. В реакционной зоне 1 в газовой фазе проводят конверсию смеси, состоящей из углеводородного сырья ПБФ или ШФЛУ, рециклирующей олефинсодержащей ШФЛУ и оксигенатов. При этом происходит почти полная дегидроциклизация непредельных алифатических углеводородов, рециклируемых с блока 3, полная конверсия паров оксигенатов и конверсия части насыщенных алифатических углеводородов, как циркулирующих, так и поступающих с сырьевым потоком.

Этап A3. Продукт конверсии с блока 1 подают на реакционный блок 2, туда же подают и оксигенаты с блока 5. В реакционном блоке 2 осуществляют конверсию в газовой фазе поступающей смеси с выхода реакционного блока 1, которую тщательно смешивают с парами оксигенатов, которые поступают с блока 5. Для увеличения содержания в производимом концентрате ароматических углеводородов алкилбензолов, на блок 2 также могут подавать бензольную или бензол-толуольную фракцию, в том числе и содержащую и алифатические углеводороды (без стадии экстрактивной дистилляции для удаления алифатических углеводородов).

Этап А4. Дополнительно с помощью конденсатора углеводородов и жидкости 10, где происходит конденсация жидкой части (С5+ и реакционной воды) продукта конверсии, а также при помощи сепаратора 11 газовую часть продукта подают на блок 2, а жидкую часть продукта отводят и подают сразу на блок 3. Наличие конденсатора 10 и сепаратора 11 позволяет снизить циркуляцию углеводородов за счет того, что в реакционном блоке 2, за счет отведения ароматических углеводородов, создаются более предпочтительные условия для синтеза ароматических углеводородов, что сокращает рецикл олефиносодержащей фракции на блок 1.

Этап А5. Продукт конверсии с реакционного блока 2, через конденсатор углеводородов и влаги 13 в смеси с углеводородным конденсатом с блока 11 (или без смешивания) подают на блок 3. Там его разделяют на отводимую на утилизацию реакционную воду, поступающий на разделительный блок 22 нестабильный углеводородный конденсат, где он разделяется на фракцию углеводородов C5+ или С6+, и широкую фракцию легких углеводородов С2-С5. Отходящие газы с помощью модуля 4 разделяют на водородосодержащий газ, который подают на блок 5 для конверсии его в оксигенаты, и широкую фракцию легких углеводородов, содержащую олефины, которую совместно с широкой фракцией легких углеводородов с разделительного блока 22 рециклируют на реакционный блок 1. Отношение циркулирующей широкой фракции легких углеводородов с блока 2 к сырью составляет от 0,3: 1 до 1:1 в зависимости от состава сырья. Отношение оксигенатов к углеводородному сырью составляет 1:1 - 1:4.

Этап А6. Температуру на выходе каждой реакционной зоны в блоках 1 и 2 регулируют расходом оксигенатов. Давление в реакционных зонах 0,5-2,5 МПа. Температуры от 400°С до 520°С. Термостабилизацию реакционной зоны блока 2 полностью или частично осуществляют за счет теплоемкости конвертируемого сырья и наличия в конвертируемой смеси оксигенатов, конверсия которого в ароматические углеводороды и метилбензолы (алкилбензолы) протекает с выделением тепла, и парафинов, конверсия которых в ароматические углеводороды протекает с поглощением тепла.

Распределение оксигенатов между реакционными зонами 1 и 2 осуществляют так, чтобы обеспечить адиабатический нагрев сырья в реакционной зоне блока 1, соответственно до 400-500°С, а во второй до 450-520°С, при этом избыток оксигенатов с блока 5 может отводиться на сторону.

В реакционных блоках 1 и 2 осуществляются эндотермические реакции конверсии насыщенных алифатических углеводородов в концентрат ароматических углеводородов, и экзотермические реакции ароматизации оксигенатов и экзотермические реакции алкилирования ароматических соединений. В результате в каждой реакционной зоне блоков 1 и 2 возможно поддерживать адиабатический режим, что позволяет создавать простое реакторное оборудование, в том числе и без использования дополнительного подвода/отвода тепла из реакционной зоны.

Дополнительно на фигуре обозначены каналы:

23 - подачи исходного сырья в реакционный блок 1;

24 - выхода конверсии из реакционного блока 1;

25 - соединения выхода блока 5 синтеза оксигенатов со входом первого реакционного блока 1 для подачи оксигенатов;

26 - соединения выхода блока 4 со входом первого реакционного блока 1 для подачи ШФЛУ;

27 - соединения блока 11 со входом блока разделения 3 для подачи водно-углеводородного конденсата;

28 - соединения выхода блока 9 со входом второго реакционного блока 2 для подачи отходящих газов;

29 - соединения выхода блока 5 синтеза оксигенатов со входом второго реакционного блока 2 для подачи оксигенатов;

30 - соединения выхода блока 13 со входом блока разделения 3 для подачи продуктов конверсии и его конденсата;

31 - выведения реакционной воды из блока разделения 3;

32 - подачи воды котлового качества на вход блока синтеза оксигенатов 5;

33 - подачи кислорода на вход блока синтеза оксигенатов 5;

34 - выхода с блока 4 до узла соединения с потоков 35 для подачи ШФЛУ из отходящих газов;

35 - соединения выхода с разделительного блока 22 с каналом 34-26 для подачи газов стабилизации концентрата аренов;

36 - выхода из блока синтеза оксигенатов 5 для подачи сдувки, ВСГ;

37 - подачи конденсационной воды на вход блока синтеза оксигенатов 5;

38 - подачи ВСГ с блока 4 на блок 5;

39 - подачи стабилизата концентрата аренов с блока 3 на блок 15.

Последовательность этапов является примерной и позволяет переставлять, добавлять или производить некоторые операции одновременно без потери возможности обеспечивать получение концентрата ароматических углеводородов из природного газа.

Промышленная применимость.

Предлагаемая установка для производства концентрата ароматических углеводородов из легких алифатических углеводородов может быть осуществлена на практике и при осуществлении обеспечивает реализацию заявленного назначения, что позволяет сделать вывод о соответствии критерию «промышленная применимость» для изобретения.

В соответствии с предложенным изобретением проведены расчеты способа работы установки для производства концентрата ароматических углеводородов из легких алифатических углеводородов при следующих параметрах процесса: давление 0,5-1,5 МПа; температура - по ходу описания; скорость подачи оксигенатов в реакционные зоны W=1-2 Ч-1 (по жидкости); скорость подачи алифатических углеводородов в реакционные зоны: W=200-1500 ч-1 (по газу).

Согласно данным моделирования технологического процесса предлагаемый в настоящем изобретении процесс обладает высокой эффективностью, позволяющей из тонны сжиженных углеводородных газов с содержанием пропана 80% получать до 820 кг ароматических углеводородов, а из тонны бутанов до 900 кг ароматических углеводородов, превышающей указанные показатели для процессов получения ароматических углеводородов по технологии каталитического риформинга нафты (с учетом рецикла алифатических углеводородов выделяемых из риформата, на стадию риформинг выход ароматических углеводородов составит не более 75% от сырья) и технологии Циклар (Cyclar®), (совместная разработка Би.Пи. и Ю.О. Пи), выход ароматических углеводородов до 66% из н-бутана, а из пропана не более 60%, выход КАУ согласно данных приведенных в описании прототипа составляет 53%.

Другой отличительной особенностью процесса является повышенный выход алкилбензолов и в частности ксилолов, что позволяет использовать производимый концентрат ароматических углеводородов для производства ксилолов и параксилола в частности. В продукте, производимом по технологии Циклар (Cyclar®), содержание ксилолов - 20-23%, аналогичное содержание указано и в описании прототипа изобретения.

Преимуществами технологического решения являются:

- высокий выход ароматических углеводородов 82-90%;

- повышенное содержание алкилбензолов, в т.ч. и ксилолов, в концентрате ароматических углеводородов ~ 40%;

- упрощение конструкции реакторного оборудования, за счет слабовыраженного теплового эффекта при конверсии смесей углеводородов. Данное решение позволяет для конверсии использовать простой ректор и избежать локального перегрева катализатора, стабилизировать удельную производительность катализатора по его слою, что снижает объем реакционной зоны;

- возможное выделение из продуктов синтеза побочных продуктов с высокой добавленной стоимостью, например, параксилола;

- низкое содержание алифатических углеводородов в концентрате ароматических углеводородов ~ 1% для конверсии пропан-бутановых фракций.;

- возможность вовлечения в процесс бензольных фракций (в том числе смеси с алифатикой) для их дополнительной конверсии в алкилбензолы;

- возможность утилизации в процессе отходящего водородосодержащего газа с других процессов, в том числе процессов переработки концентрата ароматических углеводородов в товарные ароматические углеводороды;

- возможность регулирования подачи оксигенатов в реакционный блоки 1 и 2 для поддержания требуемой температуры процесса;

- возможность использования для совместной конверсии оксигенатов;

- возможность снижения температуры конверсии пропана как минимум на 15°С;

- снижение содержания нафталинов в продукте конверсии, по сравнению с вариантом конверсии только парафинов С3-С4;

- увеличение межрегенерационного периода, по сравнению с конверсией только парафинов С3-С5, в 2-3 раза.

Дополнительным техническим результатом являются:

- утилизация отходящих газов с синтеза аренов;

- стабилизация выхода концентрата ароматических углеводородов при изменениях состава сырья и дезактивации катализатора;

- увеличение выхода концентрата ароматических углеводородов;

- упрощение конструкции реакторного оборудования;

- снижение энергетических затрат, за счет снижения циркуляции алифатических углеводородов из сырья и продукта конверсии;

- повышение эффективности использования отходящих газов со смежных и основных производств, для увеличения выхода товарных продуктов;

- диверсификация сырья - переход с дорогого сырья (нафта) на более дешевое сырье (ШФЛУ).

Таким образом, в данном изобретении достигнута поставленная задача - повышение эффективности получения концентратов ароматических углеводородов и увеличения селективности по алкилбензолам, в частности ксилолам.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКСНАЯ УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ СМЕСИ УГЛЕВОДОРОДОВ С-С РАЗЛИЧНОГО СОСТАВА И КИСЛОРОДСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2016 |

|

RU2671568C1 |

| КАТАЛИЗАТОР И СПОСОБ АРОМАТИЗАЦИИ С-С ГАЗОВ, ЛЕГКИХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ АЛИФАТИЧЕСКИХ СПИРТОВ, А ТАКЖЕ ИХ СМЕСЕЙ | 2014 |

|

RU2544017C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2544241C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВ ИЛИ КОНЦЕНТРАТОВ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2020 |

|

RU2747870C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВ ИЛИ КОНЦЕНТРАТОВ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ С РАЗЛИЧНЫМ РАСПРЕДЕЛЕНИЕМ ПОТОКОВ ОКСИГЕНАТА И ОЛЕФИНСОДЕРЖАЩЕЙ ФРАКЦИИ | 2020 |

|

RU2747869C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВ ИЛИ КОНЦЕНТРАТОВ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ С РАЗЛИЧНЫМ РАСПРЕДЕЛЕНИЕМ ПОТОКОВ ОКСИГЕНАТА И ОЛЕФИНСОДЕРЖАЩЕЙ ФРАКЦИИ И ДОБАВЛЕНИЕМ ВОДЫ | 2020 |

|

RU2747867C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ ЖИДКИХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2558955C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ БЕНЗИНА ИЗ ЖИДКИХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ, ОКСИГЕНАТОВ И ОЛЕФИН-СОДЕРЖАЩИХ ГАЗОВ | 2020 |

|

RU2757120C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА ИЛИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2009 |

|

RU2417249C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА ИЛИ ВЫСОКООКТАНОВОГО БЕНЗИНА И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1997 |

|

RU2124553C1 |

Изобретение относится к способу и установке получения концентрата ароматических углеводородов из легких алифатических углеводородов и их смесей с оксигенатами. При этом согласно способу исходное сырье подают в два последовательно соединенных реакционных блока - первый и второй с цеолитовыми катализаторами на основе группы пентасилов, причем реакционные блоки отличаются условиями конверсии углеводородов в ароматические, разделяют полученную после реакционных блоков смесь на жидкую, и газовую фракции, подают газовую фракцию на вход первого и второго реакционного блока. Способ характеризуется тем, что газовую фракцию, полученную после реакционных блоков, разделяют на водородосодержащий газ и широкую фракцию легких углеводородов, содержащую олефины, и тем, что водородосодержащий газ подают в блок синтеза оксигенатов, а образовавшиеся при этом оксигенаты подают на вход первого и второго реакционного блока и тем, что широкую фракцию легких углеводородов, содержащую олефины, подают на вход первого реакционного блока. Использование настоящего изобретения позволяет повысить эффективность получения концентратов ароматических углеводородов и селективность по алкилбензолам, в частности ксилолам. 2 н. и 17 з.п. ф-лы, 5 ил., 1 пр.

1. Способ получения концентрата ароматических углеводородов из легких алифатических углеводородов и их смесей с оксигенатами, при котором исходное сырье подают в два последовательно соединенных реакционных блока - первый и второй с цеолитовыми катализаторами на основе группы пентасилов, при этом реакционные блоки отличаются условиями конверсии углеводородов в ароматические, разделяют полученную после реакционных блоков смесь на жидкую, и газовую фракции, подают газовую фракцию на вход первого и второго реакционного блока, отличающийся тем, что газовую фракцию, полученную после реакционных блоков, разделяют на водородосодержащий газ и широкую фракцию легких углеводородов, содержащую олефины, и тем, что водородосодержащий газ подают в блок синтеза оксигенатов, а образовавшиеся при этом оксигенаты подают на вход первого и второго реакционного блока и тем, что широкую фракцию легких углеводородов, содержащую олефины, подают на вход первого реакционного блока.

2. Способ по п.1, отличающийся тем, что синтез оксигенатов производят путем получения синтез-газа по технологии автотермического риформинга, с последующим синтезом оксигенатов по циркуляционной или проточной схеме.

3. Способ по п.2, отличающийся тем, что синтез оксигенатов производят при одновременной тонкой очистке отходящего водородосодержащего газа от серосодержащих соединений.

4. Способ по п.1, отличающийся тем, что в первом реакционном блоке поддерживают температуру 400-500°С, а во втором реакционном блоке поддерживают температуру 450-520°С.

5. Способ по п.4, отличающийся тем, что температуру в первом и втором реакционных блоках регулируют расходом оксигенатов.

6. Способ по п.1, отличающийся тем, что в качестве катализатора реакционных блоков используют катализатор, который содержит механическую смесь 2-х цеолитов, первый из которых охарактеризован силикатным модулем SiO2/Аl2O3=20, предварительно обработан водным раствором щелочи и модифицирован оксидами редкоземельных элементов в количестве от 0,5 до 2,0 мас.% от массы первого цеолита, а второй охарактеризован силикатным модулем SiO2/Al2O3=82, содержит остаточные количества оксида натрия 0,04 мас.% от массы второго цеолита, модифицирован оксидом магния в количестве от 0,5 до 5,0 мас.% от массы второго цеолита, причем цеолиты использованы в массовом соотношении от 1,7/1 до 2,8/1, а связующее содержит, по меньшей мере, оксид кремния и использовано в количестве от 20 до 25 мас.% от массы катализатора.

7. Способ по п.1, отличающийся тем, что после второго реакционного блока устанавливают конденсатор жидких углеводородов и воды последовательно соединенный с трехфазным разделителем продукта конверсии на реакционную воду, жидкие углеводороды, и отходящие газы.

8. Способ по п.7, отличающийся тем, что после первого реакционного блока устанавливают конденсатор жидких углеводородов и воды последовательно соединенный с сепаратором для отделения жидких продуктов подаваемых в трехфазный разделитель.

9. Способ по п.7, отличающийся тем, что производят отбензинивание отходящих газов с трехфазного разделителя с выделением широкой фракции легких углеводородов, содержащей олефины.

10. Способ по п.1, отличающийся тем, что выделяют из концентрата ароматических углеводородов бензольную и/или бензол-толуольную фракция и подают ее на вход первого и/или второго реакционного блока.

11. Установка по производству концентрата ароматических углеводородов из легких алифатических углеводородов, включающая в себя соединенные последовательно два реакционных блока - первый и второй с цеолитовыми катализаторами на основе группы пентасилов, при этом реакционные блоки отличаются условиями конверсии углеводородов в ароматические, блока разделения полученной после реакционных зон смеси на жидкую и газовую фракции, при этом выход газовой фракции соединен со входом первого и второго реакционных блока, отличающаяся тем, что блок разделения смеси на жидкую и газовую фракции содержит модуль разделения газовой фракции на водородосодержащий газ и широкую фракцию легких углеводородов, содержащую олефины и тем, что установка дополнительно включает в себя блок синтеза оксигенатов, вход которого соединен с выходом водородосодержащего газа из модуля разделения газовой фракции, а выход блока синтеза оксигенатов соединен со входами первого и второго реакционных блоков.

12. Установка по п.11, отличающаяся тем, что блок синтеза оксигенатов включает в себя блок получения синтез-газа, адаптированный к производству синтез-газа по технологии автотермического риформинга.

13. Установка по п.11, отличающаяся тем, что блок синтеза оксигенатов включает в себя блок тонкой очистки отходящего водородосодержащего газа от серосодержащих соединений.

14. Установка по п.11, отличающаяся тем, что первый и второй реакционные блоки включают в себя катализатор, который содержит механическую смесь 2-х цеолитов, первый из которых охарактеризован силикатным модулем SiO2/Аl2O3=20, предварительно обработан водным раствором щелочи и модифицирован оксидами редкоземельных элементов в количестве от 0,5 до 2,0 мас.% от массы первого цеолита, а второй охарактеризован силикатным модулем SiO2/Аl2O3=82, содержит остаточные количества оксида натрия 0,04 мас.% от массы второго цеолита, модифицирован оксидом магния в количестве от 0,5 до 5,0 мас.% от массы второго цеолита, причем цеолиты использованы в массовом соотношении от 1,7/1 до 2,8/1, а связующее содержит, по меньшей мере, оксид кремния и использовано в количестве от 20 до 25 мас.% от массы катализатора.

15. Установка по п.11, отличающаяся тем, что установка дополнительно включает в себя установленный после первого реакционного блока и перед вторым реакционным блоком конденсатор жидких углеводородов и влаги и сепаратор для отделения жидкой фракции.

16. Установка по п.11, отличающаяся тем, что установка дополнительно включает в себя установленный после второго реакционного блока конденсатор жидких углеводородов и воды, последовательно соединенный с трехфазным разделителем продукта конверсии на реакционную воду, жидкие углеводороды и отходящие газы.

17. Установка по п.16, отличающаяся тем, что установка дополнительно включает в себя установленный после трехфазного сепаратора модуль отбензинивания отходящих газов с выделением широкой фракции легких углеводородов, содержащей олефины и модуль стабилизации углеводородного конденсата для выделения из конденсата широкой фракции легких углеводородов.

18. Установка по п.16, отличающаяся тем, что установка дополнительно включает в себя установленный после трехфазного разделителя циркуляционный компрессор.

19. Установка по п.11, отличающаяся тем, что установка дополнительно включает в себя блок выделения из концентрата ароматических углеводородов бензольной и/или бензол-толуольной фракции, выход которой соединен со входом первого и/или второго реакционного блока.

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА ИЛИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2009 |

|

RU2417249C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И/ИЛИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ С НИЗКИМ СОДЕРЖАНИЕМ БЕНЗОЛА | 2009 |

|

RU2425091C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2004 |

|

RU2277524C1 |

| CN 101538184 A, 23.09.2009 | |||

Авторы

Даты

2015-05-10—Публикация

2014-03-28—Подача