Область техники

Настоящее изобретение относится к системе и способу для определения горизонтального положения и перекоса грузозахватного устройства крана. В контексте данного изобретения, термин «кран» относится к механизму, выполненному с возможностью подъема и перемещения грузов (например, контейнеров) при управлении оператором или автоматикой. Конкретным применением изобретения является позиционирование грузозахватного устройства - захвата контейнерного крана.

Уровень техники

Большинство международных операций по перевозке товаров осуществляется с помощью контейнеров 1. Контейнер - это тара стандартной формы, в которую пакуются грузы на время их транспортировки. Обычно применяются контейнеры трех типоразмеров, длиной 20 футов (6,096 м), 40 футов (12,192 м) и 45 футов (13,716 м). Ширина контейнера составляет приблизительно 2,5 м.

Перегрузку контейнеров производят на контейнерных терминалах (либо в портах, либо внутри страны) посредством особых контейнерных кранов, в число которых входят козловые краны на рельсах и козловые краны на резиновых шинах. В частности, к козловым кранам на рельсах относится причальный кран-перегружатель, используемый для подъема контейнеров, выгружаемых с судна на причал и, соответственно, для погрузки доставленных на причал контейнеров на борт контейнеровоза.

Чтобы можно было манипулировать контейнерами, на контейнерном кране обычно устанавливают контейнерный захват, предназначенный для зацепа и подъема контейнера. Длину контейнерного захвата можно изменять в соответствии с длиной обрабатываемого контейнера.

Цель настоящего изобретения заключается в автоматизации контейнерных кранов таким образом, чтобы облегчить и ускорить работу оператора контейнерного крана, или чтобы оператора можно было полностью исключить из машины, осуществляющей погрузку и выгрузку контейнеров, которая в этом случае будет работать без обслуживающего персонала, т.е. автоматически.

Если цель состоит в облегчении работы оператора, то тогда, как правило, некоторая рабочая фаза в рабочем цикле должна выполняться автоматически, с управлением от компьютера. Следовательно, поставленная цель заключается в ускорении этой рабочей фазы, с увеличением точности, надежности или безопасности, или просто, чтобы облегчить труд оператора.

Если оператор полностью исключается из кабины управления машиной, осуществляющей погрузку и выгрузку контейнеров, и эта машина работает без обслуживающего персонала, то значительная часть рабочих фаз машины выполняется автоматически с управлением от компьютера.

Когда цель заключается в автоматизации операций контейнерного крана, одной из функций, подлежащих автоматизации, является автоматическое вертикальное штабелирование контейнеров и/или точное позиционирование контейнеров в требуемых местах на земле. В последнем случае обычно стремятся обеспечить точность расположения углов контейнера в 5 см. Если контейнерный захват подвешен на контейнерном кране при помощи подъемных канатов или иной колеблющейся подвески, то ветер, асимметричная нагрузка и растяжение подъемных канатов, помимо других факторов, не позволяют считать само собой разумеющимся, что контейнерный захват висит под краном в правильном положении и достаточно точно в отношении перпендикулярности.

Специалистам данной области техники понятно, что для того, чтобы, например, поставить верхний контейнер сверху нижнего контейнера в требуемое положение при управлении от компьютера, необходимо иметь возможность точно измерять положение захвата в боковом направлении, в продольном направлении, а также перекос контейнера в горизонтальной плоскости, и, если необходимо, направлять захват в правильное положение. Как известно из уровня техники, указанными положениями и перекосом можно в типичном случае управлять при помощи оттяжных канатов, установленных на контейнерном захвате. Специалистам должно быть понятно, что благодаря использованию, к примеру, четырех оттяжных канатов в углах захвата, в соответствии с существующим уровнем техники, можно как перемещать, так и поворачивать захват в горизонтальной плоскости путем регулирования соответствующих длин оттяжных канатов. В случае автоматизации крана, указанными оттяжными канатами можно управлять при помощи компьютера.

Чтобы верхний контейнер можно было плавно опускать на крышу нижнего контейнера, например, используя компьютер, предпочтительно иметь точные данные о высоте и продольном наклоне опускаемого контейнера, что позволяет корректировать наклон относительно нижнего контейнера или земли посредством подъемного барабана с канатами и оптимально замедлять движение вниз непосредственно перед тем, как верхний контейнер коснется нижнего контейнера или земли. Специалисту данной области техники понятно, что оценка продольного наклона контейнера путем измерения рассинхронизации подъемных барабанов, является ненадежной по причинам возможного растяжения подъемных канатов и возможного дисбаланса груза в контейнере.

Из уровня техники известна система, способная определять положение контейнерного захвата. Она состоит из камер, установленных на кране, и активных инфракрасных световых излучателей, установленных на грузозахватном устройстве. Однако недостатком такой системы является большое число и сложность камер (по меньшей мере двух) и излучателей (по меньшей мере трех), устанавливаемых на грузоподъемном устройстве и, как следствие, высокая стоимость оборудования. Кроме того, точность измерения положения по высоте и продольного наклона не достаточна для вышеуказанных задач.

Раскрытие изобретения

Таким образом, задача изобретения заключается в создании системы и способа, позволяющих частично или полностью решить по меньшей мере одну из вышеупомянутых проблем. Поставленная задача решена путем создания системы и способа, характеризующихся признаками, раскрытыми в пунктах 1-10 формулы изобретения. Предпочтительные варианты изобретения раскрыты в зависимых пунктах.

Предложенная система определения положения контейнерного захвата основана на использовании сканирующего датчика расстояний, установленного на контейнерном кране, и отражателей, установленных на захвате. Датчик расстояний - это обычно датчик на основе лазера, в частности датчик, измеряющий время прохождения лазерного луча, однако, соответствующая изобретению система может быть также реализована на датчике иного типа, предоставляющем соответствующие измеренные величины. В контексте изобретения, отражатель - это объект, который установлен на захвате и обладает четко определенным набором характеристик, позволяющих отличать отражатель от других объектов, находящихся в поле зрения сканирующего датчика расстояний. Такой набор характеристик включает в себя по меньшей мере форму и/или относительное положение отражателя. Форма объекта в поле зрения датчика расстояний может быть определена, например, путем измерения расстояния до объекта по множеству направлений за интервалы времени, достаточно короткие, чтобы можно было пренебречь перемещением (раскачиванием) захвата в процессе указанного измерения. Если форма объекта, установленная по множеству направлений и расстоянию, соответствуют форме отражателя, записанной в память устройства обработки данных, то можно считать, что обнаруженный объект является отражателем. В альтернативном случае, определить, что конкретный объект является отражателем, можно на основе его относительного положения. В качестве дополнения характеристики к указанным форме и относительному положению, набор характеристик отражателя может также включать в себя, например, цвет.

Изобретение и предпочтительные варианты его осуществления позволяют использовать один и тот же датчик для определения как горизонтального положения и размещения (x_spr, y_spr, skew) захвата, так и вертикального положения и наклона (h_spr, trim) захвата. За счет использования всего одного датчика для нескольких разных целей можно добиться значительной экономии затрат и облегчить калибровку оборудования.

Краткое описание чертежей

Далее изобретение описано более подробно на примере своего предпочтительного варианта, раскрытого со ссылкой на прилагаемые чертежи, на которых:

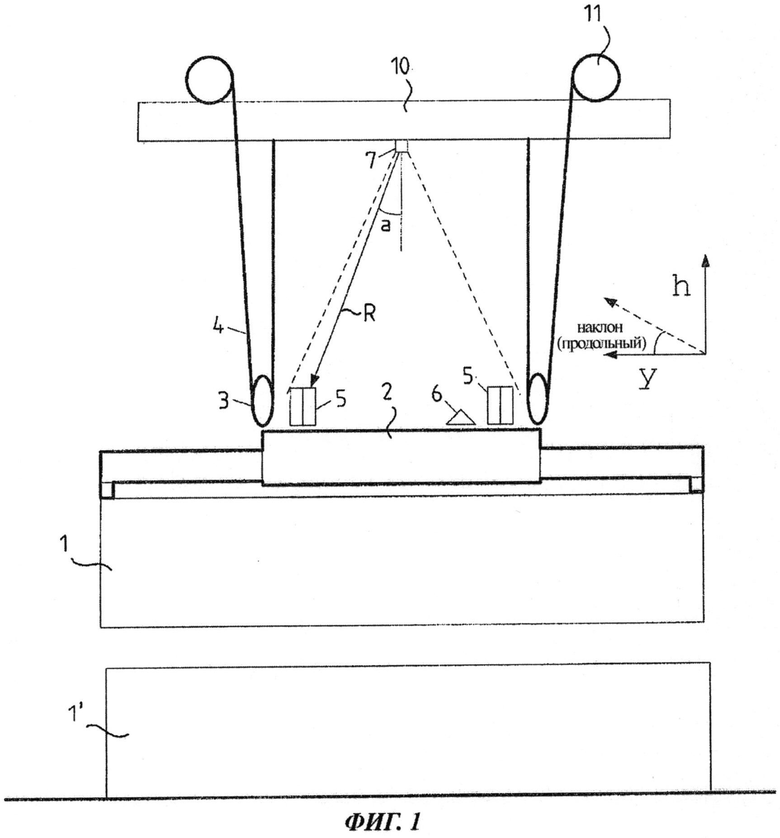

фиг.1 сбоку изображает контейнерный кран, контейнерный захват и установленные на нем отражатели в то время, как контейнерный кран ставит один контейнер на крышу другого,

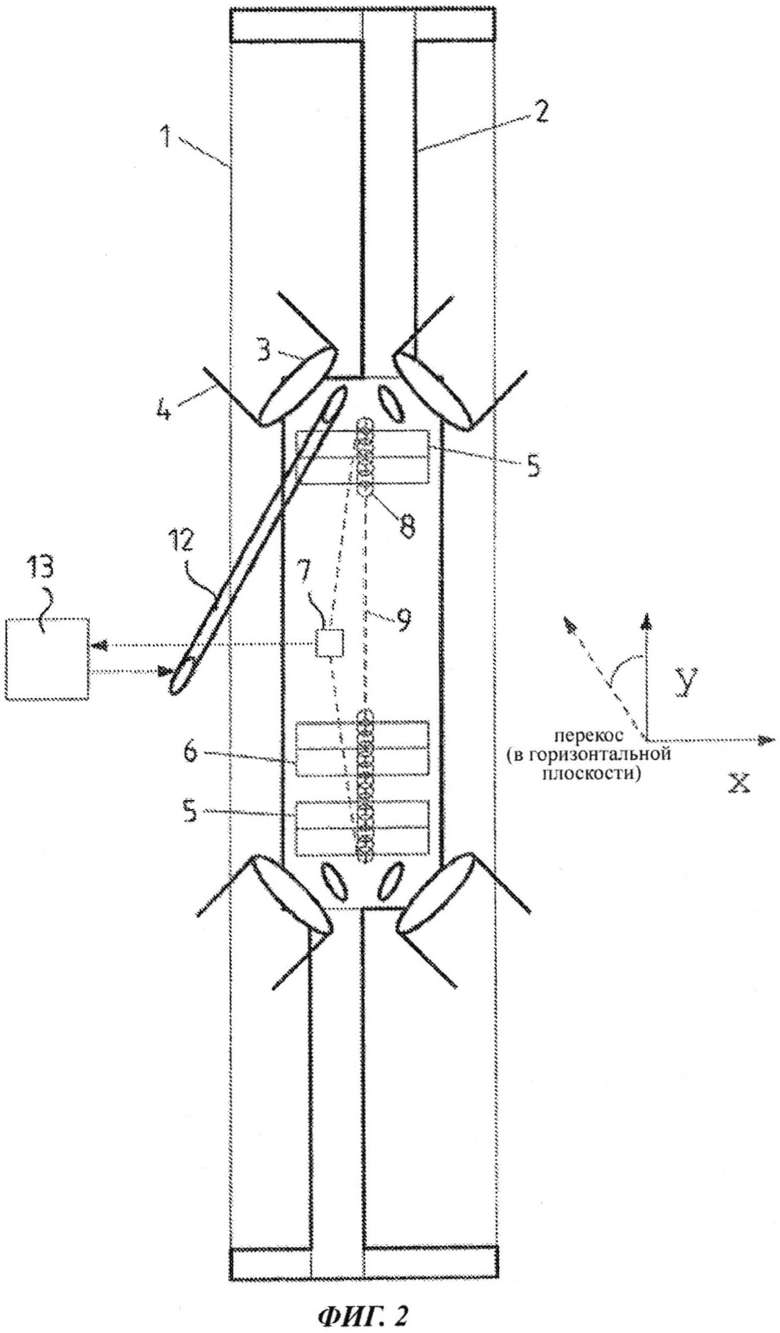

фиг.2 сверху изображает захват контейнерного крана и установленные на нем отражатели,

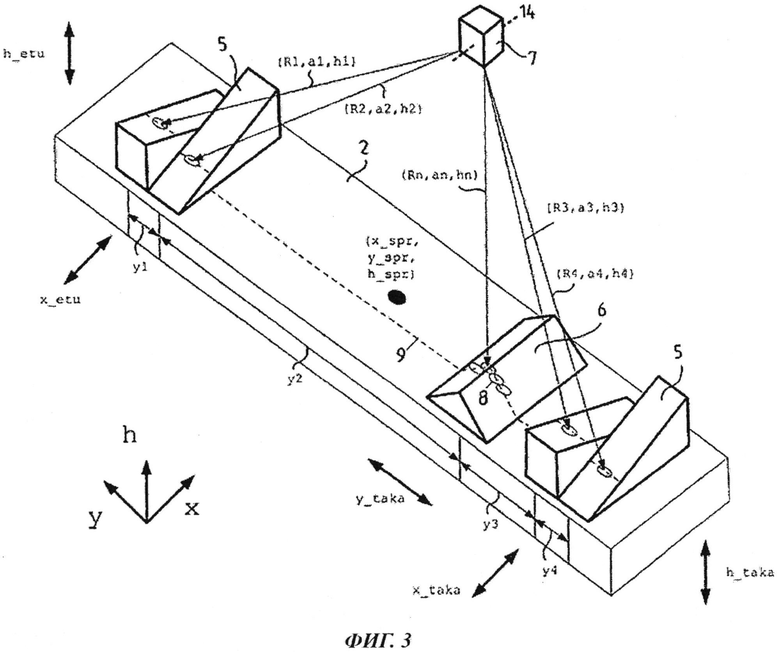

фиг.3 изображает предпочтительные формы отражателей и переменные величины, которые используются при обнаружении отражателей.

Осуществление изобретения

Ниже изобретение раскрыто на иллюстративном, не ограничительном примере, относящемся к случаю контейнерного крана 10, в котором грузозахватное устройство, в данном случае - захват 2, подвешено к крану 10 (обычно к специальной тележке) при помощи специальных подъемных канатов 4 и шкивов 3 (фиг.1). Путем вращения подъемных барабанов 11 можно изменять длину подъемных канатов 4 и, следовательно, поднимать или опускать контейнерный захват 2. За счет увеличения или уменьшения длины подъемных канатов 4 с передней и задней стороны контейнера можно изменять продольный наклон захвата 2. Это может быть необходимо, когда перемещаемый контейнер 1 ставят на крышу нижнего контейнера 1', так чтобы передняя и задняя стороны верхнего контейнера коснулись нижнего контейнера (или земли) одновременно. Эта функция наиболее предпочтительна при необходимости точного позиционирования контейнера.

Фиг.1, 2 и 3 поясняют принцип работы сканирующего лазерного датчика 7 и изображают оборудование, установленное на контейнерном кране 10 в соответствии с настоящим изобретением. Лазерный датчик расстояния излучает лазерный световой импульс, который отражается от объектов 5, 6, падая на них лучом 8, при этом часть лазерного излучения возвращается к светоприемнику лазерного датчика расстояния. Лазерный датчик расстояния определяет время прохождения света между моментом излучения светового импульса и моментом его приема и на основе этого времени рассчитывает дистанцию R до отражающего объекта. Лазерный датчик расстояния закреплен на роторе, вращающемся вокруг вертикальной оси 14 относительно лазерного луча, причем излучение лазерных световых импульсов 8 происходит с высокой частотой. Тогда лазерные лучи 8 обычным образом перекрывают друг друга, и в таком случае между лазерными лучами не остается никаких промежутков, что позволяет обнаруживать даже небольшие объекты. Сканирующий лазерный датчик 7 расстояния при помощи своего внутреннего сенсора также измеряет угол а излучения лазерного луча 8.

Как показано на фиг.2, в углах захвата 2 закреплены четыре управляющих оттяжных каната 12 (изображен только один канат), при этом за счет изменения относительных длин указанных канатов можно перемещать захват 2 в боковых направлениях и поворачивать его в горизонтальной плоскости. Управлять канатами 12 можно посредством устройства 13 обработки данных (компьютера).

Согласно одному из вариантов предложенного способа, один лазерный датчик 7 установлен на раме контейнерного крана 10, по возможности непосредственно над захватом 2 таким образом, чтобы путь движения лучей 8 проходил вдоль длины верхней поверхности захвата 2 (фиг.2) для того, чтобы лазерный датчик расстояний обнаруживал три отражателя 5, 6, установленные на верхней поверхности контейнерного грузозахватного устройства. Лазерный датчик расстояний выполнен с возможностью надежного обнаружения отражателей даже на расстоянии 30 м. Отражатели выполнены, например, из металлического листа и покрашены в светлый цвет. Естественно, что они могут быть изготовлены и из какого-то другого материала.

В типовом случае датчик 7 вырабатывает при каждом индивидуальном лазерном замере дистанции следующую информацию: угол а измерения, измеренное расстояние R и, возможно, интенсивность I отраженного света. Как говорилось выше, соответствующая изобретению система может быть реализована с другими датчиками, измеряющими величины {а, R} или {а, R, I}, а следовательно, система не ограничена применением только лазерной технологии.

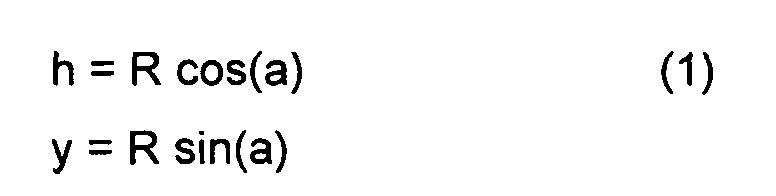

Специалистам данной области техники понятно, что когда лазерные лучи от сканирующего лазерного датчика попадают на отражатель, как показано на фиг.3, на основе величин углов а и данных расстояний R, измеренных датчиком 7, можно рассчитать измеряемые координаты (h, у) поверхности отражателя по отношению к датчику 7 и контейнерному крану 10 по формуле (1)

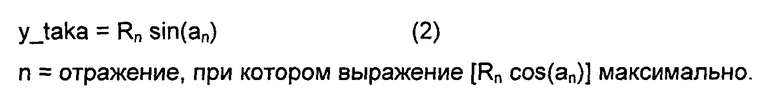

Ниже более подробно описано осуществление предложенного способа. На первом этапе определяют положение (y_taka) треугольного отражателя 6 в продольном направлении относительно датчика 7 и контейнерного крана 10 (см. фиг.3). Из-за того, что диапазон продольного перемещения захвата 2, определяемый канатами 4, 12, обычно ограничен величиной ±100 см, проверку ограничивают отражениями 8 (Rn, an), которые измерены датчиком 7 расстояний и для которых величина «у», рассчитанная по формуле (1), составляет ±100 см от известного нейтрального положения отражателя 6 в продольном направлении (когда захват 2 находится непосредственно под краном 10). Предполагая, что участки захвата 2, окружающие отражатель 6, расположены ниже отражателя 6, положение верхней точки отражателя 6 можно грубо определить, выбирая из следующих друг за другом отражений (Rn, an) то, которое при вычислении по формуле (1) дает максимальное значение высоты h

Специалистам должно быть понятно, что найденную таким образом величину y_taka при необходимости можно доопределить, проверяя несколько отражений (Rn, an) от отражателя 6 и согласовывая известную форму отражателя 6 с измеренными величинами. Специалистам также понятно, что возможные боковые смещения (x_etu, x_taka) захвата 2 не влияют на обнаружение отражателя 6 такого типа, какой показан на фиг.3.

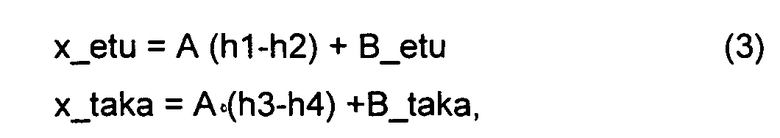

После того как установлено положение y_taka захвата в продольном направлении, на втором этапе рассчитывают теоретические положения клиновидных отражателей 5 в продольном направлении, исходя из относительных положений (у1…у4) отражателей 5, 6 в продольном направлении (см. фиг.3). Затем, из отражений, измеренных датчиком 7, выбирают отражения (R1, а1…R4, а4), величины «у» которых в продольном направлении, рассчитанные по формуле (1), наилучшим образом соответствуют теоретическим значениям.

На третьем этапе, на основе указанных отражений (R1, а1…R4, а4) по формуле (1) рассчитывают значения высот h1…h4. Если для определения положения захвата использовать клиновидные отражатели 5, показанные на фиг.3, то разность между высотами h1 и h2 (и соответственно между h3 и h4) будет линейно зависеть от положения захвата в боковом направлении согласно формулам

где А - постоянная, которую определяют на основе формы отражателей 5, а B_etu и B_taka - калибровочные коэффициенты, которые определяют, исходя из установки отражателей и датчика 7 расстояний. Специалистам данной области техники понятно, что если поперечная балансировка датчика 7 отличается от вертикальной, то калибровочные коэффициенты B_etu и B_taka будут линейно зависеть от высоты (h) и потребуют отдельной калибровки.

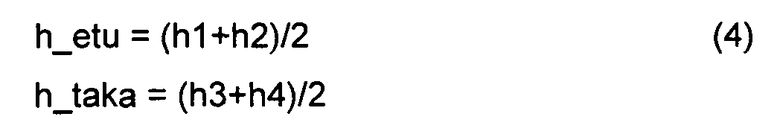

Согласно одному из вариантов предложенного способа, точную высоту отражателей определяют следующим образом:

Наконец, определяют положение центральной точки и положение захвата. Положение захвата 2 в продольном направлении определяют из измеренной величины y_taka следующим образом:

где С - калибровочная константа, которую определяют в соответствии с известным относительным положением отражателя 6 и установкой датчика 7 расстояний. Положение центральной точки и перекос (skew) захвата 2 вычисляют на основе величин x_etu и x_taka следующим образом:

где D - известное расстояние отражателей 5.

Согласно одному из вариантов предложенного способа, высоту центральной точки и продольный наклон захвата 2 можно вычислить, используя величины h_etu и h_taka следующим образом:

Специалистам данной области понятно, что благодаря развитию техники основная идея настоящего изобретения может быть реализована множеством различных способов. Следовательно, настоящее изобретение и варианты его осуществления не должны ограничиваться раскрытыми в описании примерами, и могут изменяться в границах объема притязаний, определяемого формулой изобретения. Например, если датчик расстояний разместить на захвате, а отражающие поверхности на кране, то можно реализовать, по существу, те же самые операции и получить такой же результат.

Система содержит отражатели (5, 6), лазерный датчик (7) расстояний, компьютер. Отражатели выполнены из металлического листа и покрашены в светлый цвет, имеют треугольную (6) или клиновидную (5) форму. Отражатели расположены на захвате контейнерного крана (2). Датчик (7) установлен на кране и выполнен с возможностью измерения расстояния (R) и направления (а) от крана до отражателей. Компьютер выполнен с возможностью хранения в его памяти данных об относительных положениях и формах отражателей и определения горизонтального положения и перекоса грузозахватного устройства (2) на основе по меньшей мере данных об относительных положениях и пространственных формах отражателей, а также измеренных расстояний (R) и направлений (a) от крана до отражателей. Достигается повышение точности измерений. 2 н. и 16 з.п. ф-лы, 3 ил.

1. Система для определения горизонтального положения (x_spr, y_spr) и перекоса (skew) грузозахватного устройства (2) крана (10), отличающаяся тем, что она содержит:

- пространственные отражатели (5, 6) по меньшей мере двух типов, расположенные на грузозахватном устройстве (2) и имеющие известные относительные положения и формы, при этом верхняя сторона отражателей (5, 6) содержит по меньшей мере одну поверхность, наклоненную относительно горизонтальной плоскости, а боковой профиль отражателей (5, 6) имеет, например, треугольную или клиновидную форму, если смотреть на него в поперечном направлении;

- по меньшей мере один сканирующий датчик (7) расстояний, установленный на кране (10) и выполненный с возможностью измерения расстояния (R) и направления (а) от крана (10) до отражателей (5, 6);

- устройство (13) обработки данных, выполненное с возможностью:

- хранения в своей памяти данных об относительных положениях и формах отражателей (5, 6);

- определения горизонтального положения (x_spr, y_spr) и перекоса (skew) грузозахватного устройства (2) на основе по меньшей мере данных об относительных положениях и пространственных формах отражателей (5, 6) и измеренных расстояний (R) и направлений (а) от крана (10) до отражателей (5, 6).

2. Система по п.1, отличающаяся тем, что она выполнена также с возможностью определения высоты (h) и/или продольного наклона (trim) грузозахватного устройства (2).

3. Система по п.1 или 2, отличающаяся тем, что на кране (10) установлен один сканирующий датчик (7) расстояний.

4. Система по п.1 или 2, отличающаяся тем, что отражатель (6) одного типа выполнен с возможностью определения продольного положения (y_spr) грузозахватного устройства (2), причем основой для задания положения отражателя (6) является его форма.

5. Система по п.4, отличающаяся тем, что отражатель (5) другого типа используется для определения бокового положения (x_spr) и перекоса (skew) грузозахватного устройства, причем основой для задания положения отражателей (5) является информация об относительном расположении отражателей (5, 6).

6. Система по любому из пп.1, 2, 5, отличающаяся тем, что датчик (7) расстояний является лазерным датчиком.

7. Система по любому из пп.1, 2, 5, отличающаяся тем, что она выполнена с возможностью автоматического управления краном (10).

8. Система по любому из пп.1, 2, 5, отличающаяся тем, что кран (10) выполнен с возможностью перемещения без участия оператора.

9. Система по любому из пп.1, 2, 5, отличающаяся тем, что кран (10) является контейнерным краном, а грузозахватное устройство (2) представляет собой контейнерный захват.

10. Способ определения горизонтального положения (x_spr, y_spr) и перекоса (skew) грузозахватного устройства (2) крана (10), отличающийся тем, что в нем используют пространственные отражатели (5, 6) по меньшей мере двух типов, расположенные на грузозахватном устройстве (2) и имеющие известные относительные положения и формы, при этом верхняя сторона отражателей (5, 6) содержит по меньшей мере одну поверхность, наклоненную относительно горизонтальной плоскости, а боковой профиль отражателей (5, 6) имеет, например, треугольную или клиновидную форму, если смотреть на него в поперечном направлении; по меньшей мере один сканирующий датчик (7) расстояний, установленный на кране (10) и выполненный с возможностью измерения расстояния (R) и направления (а) от крана (10) до отражателей (5, 6); и устройство (13) обработки данных, выполняющий следующие этапы:

- прием от указанного датчика (7) данных о расстояниях (R) и направлениях (а) от крана до отражателей (5, 6);

- хранение в памяти данных об относительных положениях и формах отражателей (5, 6);

- определение горизонтального положения (x_spr, y_spr) и перекоса (skew) грузозахватного устройства (2) на основе по меньшей мере данных об относительных положениях и пространственных формах отражателей (5, 6) и измеренных расстояний (R) и направлений (а) от крана (10) до отражателей (5, 6).

11. Способ по п.10, отличающийся также наличием этапа определения высоты (h) и/или продольного наклона (trim) грузозахватного устройства (2).

12. Способ по п.10 или 11, отличающийся тем, что в нем используют один сканирующий датчик (7) расстояний, установленный на кране (10).

13. Способ по п.10 или 11, отличающийся тем, что отражатель (6) одного типа выполнен с возможностью определения продольного положения (y_spr) грузозахватного устройства (2), причем основой для задания положения отражателя (6) является его форма.

14. Способ по п.13, отличающийся тем, что отражатель (5) другого типа используют для определения бокового положения (x_spr) и перекоса (skew) грузозахватного устройства, причем основой для задания положения отражателей (5) является информация об относительном расположении отражателей (5, 6).

15. Способ по любому из пп.10, 11, 14, отличающийся тем, что в качестве указанного датчика (7) расстояний используют лазерный датчик.

16. Способ по любому из пп.10, 11, 14, отличающийся тем, что управление краном (10) осуществляют автоматически.

17. Способ по любому из пп.10, 11, 14, отличающийся тем, что кран (10) перемещают без участия оператора.

18. Способ по любому из пп.10, 11, 14, отличающийся тем, что кран (10) является контейнерным краном, а грузозахватное устройство (2) представляет собой контейнерный захват.

| EP 1894881 A2, 05.03.2008 | |||

| US 2005281644 A1, 22.12.2005 | |||

| КРАН КОЗЛОВОЙ КОНТЕЙНЕРНЫЙ | 2003 |

|

RU2272781C2 |

Авторы

Даты

2015-08-10—Публикация

2012-07-17—Подача