Изобретение относится к магнитопроводу, в частности к магнитопроводу (сердечнику магнитопровода), например, для ротора или статора электродвигателя, который имеет несколько слоев из металлических пластин или металлической проволоки (далее в общем называемых металлической лентой), причем слои расположены спиралеобразно или винтообразно.

Кроме того, изобретение относится к способу изготовления такого магнитопровода.

Из DE 10 2008 044 097 A1 известен магнитопровод, который выполнен из нескольких плоских металлических слоев. При этом плоская проволока обматывается вокруг цилиндра. При этом образуется цилиндрическое спиралевидное тело, которое состоит из нескольких слоев металлической проволоки. Между отдельными слоями имеется определенное предварительное упругое напряжение, так что пакет слоев разжимается. Поэтому она должна быть сжата и затем зафиксирована. Для этого, например, используется сварное соединение, или используется лакокрасочный материал, который обеспечивает склеивание. Из-за того, что отдельные слои должны быть прижаты друг к другу, возникает определенная погрешность во внешнем или внутреннем диаметре пакета пластин.

Задача изобретения состоит в том, чтобы предложить магнитопровод указанного выше типа который может быть просто изготовлен с высокой размерной точностью.

Кроме того, задача настоящего изобретения состоит в том, чтобы предложить способ изготовления такого магнитопровода.

Задача изобретения в отношении магнитопровода решается посредством того, что массовая сила отдельных слоев больше, чем сила упругости металлической ленты, действующая между слоями в направлении оси магнитопровода. Благодаря этому, достигается то, что при выравнивании пакета пластин, при котором направление оси магнитопровода проходит в направлении силы тяжести, слои под действием силы тяжести заподлицо прилегают друг к другу. В этом случае не требуется последующая деформация, чтобы удерживать слои вплотную друг к другу, что обеспечивает повышенную точность изготовления.

Согласно предпочтительному варианту осуществления изобретения, предусмотрено, что слои выполнены из магнитопроводящей плоской проволоки или полосы листовой стали, в частности, из перфорированной стали, в частности, из высококачественной электротехнической листовой стали с малыми потерями активной мощности. Перфорированная сталь имеет преимущество, состоящее в том, что может быть обеспечено в точности прямоугольное или квадратное поперечное сечение металлической ленты. Это приводит к улучшению эксплуатационных свойств.

В частности, при использовании стальной полосы на краю полосы при ее разрезании могут образовываться заусенцы. Чтобы они не выступали за внешний или внутренний контур магнитопровода, согласно предпочтительному варианту осуществления изобретения, предусмотрено, что слои поверхностями прилегания прилегают друг к другу и что между слоями в области поверхностей прилегания заусенцы, расположенные по краю, загнуты внутрь и/или предусмотрена краевая формовка материала. При этом заусенец в краевой области посредством деформации или вытеснения материала формуется в плоскость поверхности прилегания. Заусенец предпочтительно формуется в поверхность прилегания таким образом, что он не выступает или незначительно выступает за нее. Тогда поверхности прилегания могут плоско прилегать друг к другу.

Предлагаемый в изобретении магнитопровод может быть выполнен таким образом, что края металлической ленты смещены относительно друг друга на 180°. Благодаря этому, ориентация торцевых сторон магнитопровода приближается к плоскопараллельной.

Выполненный, согласно изобретению, магнитопровод может иметь такую конструкцию, что слои имеют внутреннюю сторону и внешнюю сторону, причем внутренняя сторона обращена в направлении от внутреннего пространства, окружающего пакет слоев, а внешняя сторона обращена в направлении от внутреннего пространства, и что слои соединены друг с другом посредством одного или нескольких линейных сварных соединений на внутренней и/или внешней стороне. Это сварное соединение может быть простым образом осуществлено при помощи устройства для лазерной сварки. При этом отсутствует вызванная сваркой поводка, которая влияет на точность размеров магнитопровода, а сварное соединение может быть выполнено за меньшее время цикла, по сравнению, в частности, с известными клеевыми соединениями. Чтобы обеспечить отсутствие ощутимого снижения электромагнитных характеристик сердечника вследствие сварки, может быть предусмотрено, что площадь поперечного сечения линейного сварного соединения меньше или равна 2 мм2. Является особенно предпочтительным, чтобы глубина сварного соединения в радиальном направлении составляла <50% от ширины слоев в этом направлении. Благодаря этому, удается предотвратить недопустимое нагревание магнитопровода из-за высокой мощности потерь. Этот эффект может быть также усилен в том случае, если ширина сварного шва в окружном направлении <2,5 мм.

Задача изобретения в отношении способа решается посредством того, что магнитопровод в форме спиралевидного тела наматывается из металлической полосы или из металлической проволоки (далее сокращенно обозначаемых металлической лентой). Наматывание металлической ленты, по сравнению с известным из уровня техники способом роликового формования, имеет преимущество, состоящее в том, что возможно изготовление, особенно точное по размеру. При этом, в частности, между отдельным слоями спиралевидного тела не возникает упругих сил, которые по величине больше, чем вес слоев. Благодаря этому, обеспечивается, что слои прилегают друг к другу в направлении действия силы тяжести. Как показано выше, это обеспечивает более простое изготовление и повышенную размерную точность магнитопровода.

Предпочтительно используется металлическая полоса, которая имеет прямоугольное поперечное сечение и которая сматывается вокруг центральной поперечной плоскости большей стороны прямоугольника. Таким образом, металлическая полоса изгибается вокруг своей оси изгиба, которая имеет больший момент сопротивления по отношению к изгибу. При помощи способа сматывания изгиб в этом случае может быть осуществлен надежно, без недопустимых деформаций металлической ленты в плоскости поперечного сечения.

Согласно изобретению, особенно предпочтительно возможно, что металлическая лента в области своих противоположных краев направляется через ролики для удаления заусенцев, и что на роликах для удаления заусенцев отформовываются выступающий заусенец края ленты. Если, например, металлическая лента является перфорированной стальной лентой, то в процессе ее разрезания на краях образуются заусенцы. Они, создавая помехи, выступают за внутренний или внешний контур. Благодаря тому, что эти заусенцы затем отформовываются, они больше не выступают, создавая помехи, но смещаются в область между слоями.

Согласно изобретению, заусенец затем загибается в область между слоями. При этом является возможным, что заусенец в ходе одного или нескольких этапов деформации загибается таким образом, что в области поверхностей прилегания металлической ленты (поверхностей прилегания слоев друг к другу) прилегает к ним заподлицо. В этом случае заусенец не влияет или оказывает минимальное влияние на высоту пакета слоев.

Для обеспечения возможности точной намотки металлической ленты может быть предусмотрено, что металлическая лента сгибается посредством, по меньшей мере, одного отклоняющего и одного гибочного ролика. Металлическая лента надежно направляется между гибочным роликом и отклоняющим роликом.

Особенно высокая точность выдерживания заданных размеров магнитопровода обеспечивается за счет того, что металлическая лента посредством гибочного ролика загибается на величину свыше конечного размера изгиба спиралевидного тела, а посредством обратного гибочного ролика отгибается в обратную сторону до конечного размера изгиба. При помощи гибочного ролика сначала обеспечивается большая величина деформации, при котором возникает обратный ход, вызванный упруго деформированной частью. Этот обратный ход затем компенсируется посредством загибания свыше заданного конечного размера изгиба. Тем не менее, поскольку воспроизводимый процесс обратного изгиба осуществляется неточно, то при помощи гибочного ролика осуществляется принудительный обратный изгиб до конечного размера изгиба.

Чтобы гарантированно избежать продольного изгиба металлической полосы, в том числе, тогда, когда требуются большая частота деформации, может быть предусмотрено, что металлическая лента на отклоняющем и/или гибочном ролике и/или на направляющих роликах направляется в пазу.

Выполненное конструктивно просто устройство намотки отличается тем, что гибочный ролик и отклоняющий ролик установлены неподвижно, а согнутая металлическая лента намотана на установленном с возможностью вращения. При этом металлическая лента, например, может направляться по направляющим элементам несущего инструмента.

В возможном варианте осуществления изобретения металлическая лента может подаваться посредством блока подачи гибочного ролика или гибочных роликов, а гибочный ролик (гибочные ролики) при этом пассивно двигаться вместе с ней. Таким образом удается предотвратить то, что металлической ленте сообщаются недопустимые деформации в области гибочного ролика (гибочных роликов). Благодаря этому, может осуществляться в значительной степени воспроизводимый процесс изгиба, который обеспечивает высокую размерную точность.

Кроме того, может быть предусмотрено, что пакет слоев наматывается из нескольких слоев, что после этого определяется высота пакета слоев в осевом направлении пакета слоев, что определяется разность между высотой пакета слоев и заданной высотой конструктивного элемента, и что, исходя из этой разности, определяется и наматывается требуемое недостающее количество слоев. Благодаря этому, обеспечивается, что магнитопровод постоянно и надежным образом выполняется с требуемой заданной высотой конструктивного элемента.

Ниже изобретение детально разъяснено на представленном на чертежах примере осуществления. На чертежах представлено:

фиг. 1 - магнитопровод, выполненный из металлической ленты;

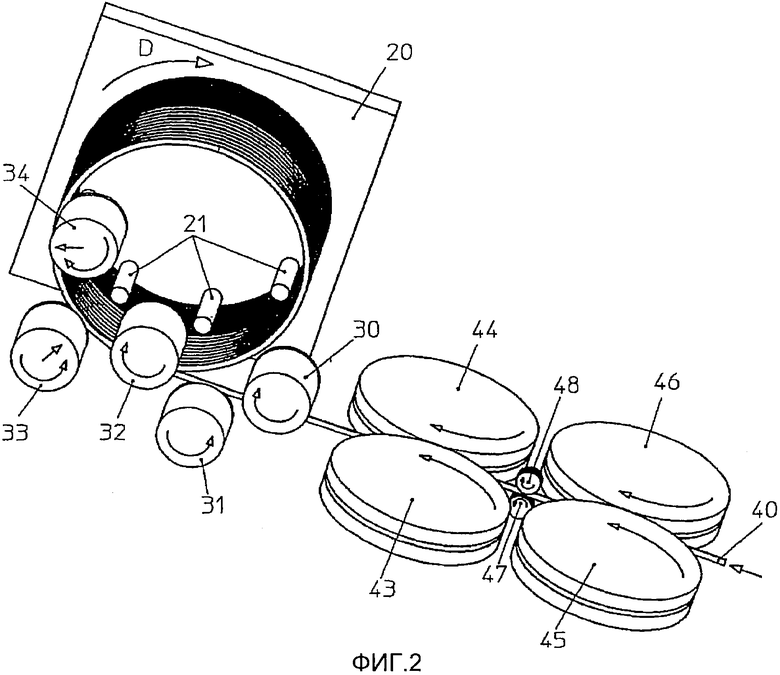

фиг. 2 - наматывающее устройство для изготовления магнитопровода, согласно фиг. 1;

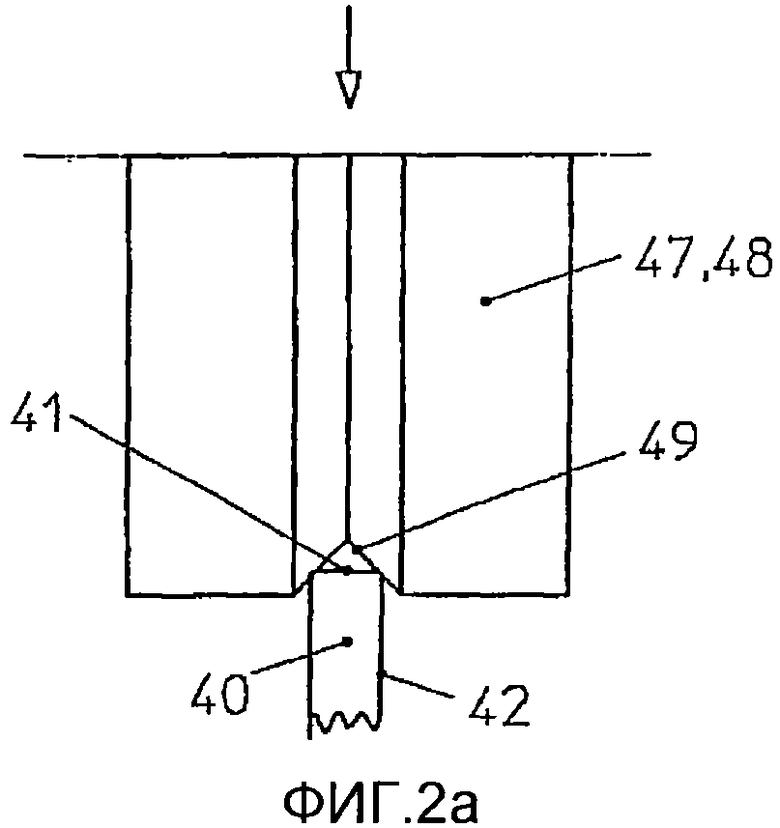

фиг. 2A - изображение в поперечном сечении металлической ленты в области устройства для удаления заусенцев;

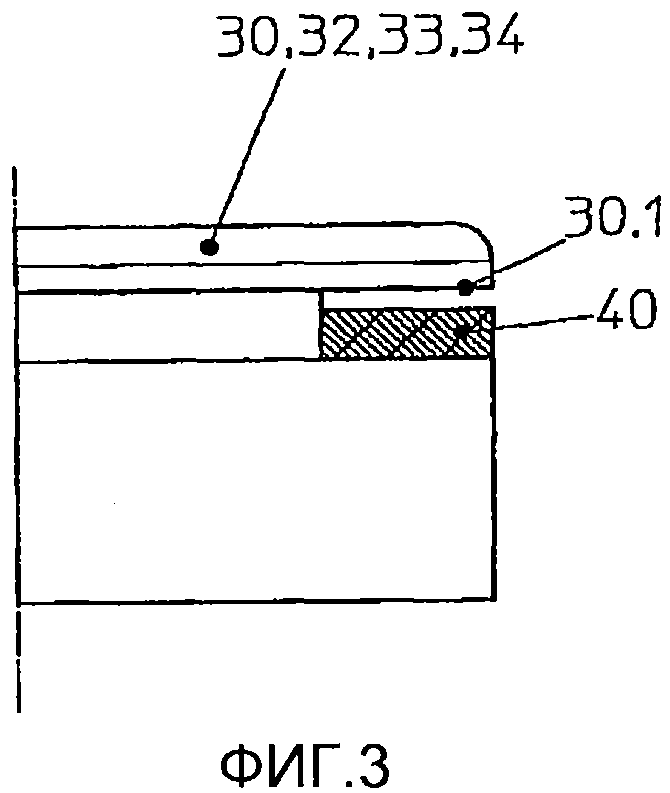

фиг. 3 - фрагмент наматывающего устройства, согласно фиг. 2;

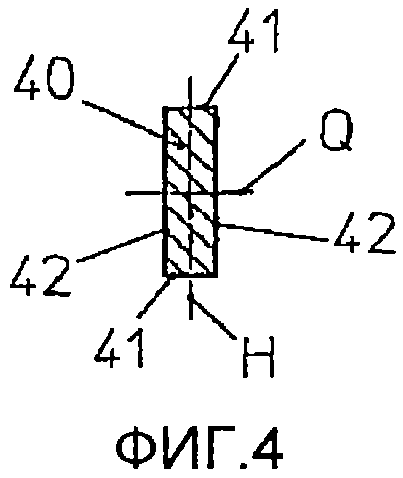

фиг. 4 - изображение в поперечном сечении металлической ленты; и

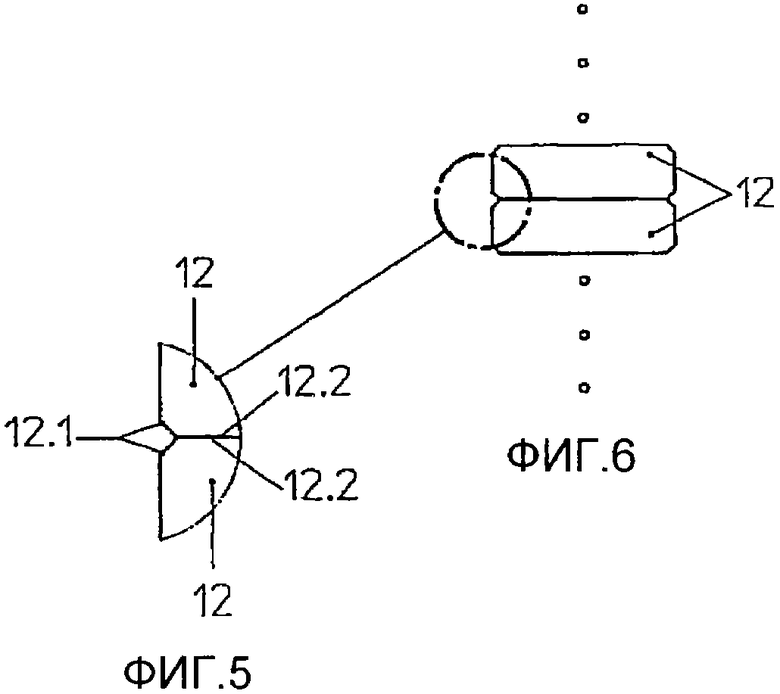

фиг. 5 - схематическое подетальное изображение магнитопровода, согласно фиг. 1.

На фиг. 1 изображен магнитопровод 10, а именно магнитный сердечник такой, как используется в роторе или статоре электродвигателя. При этом несколько слоев 12 металлической ленты 40 намотаны в форме спирали и образуют цилиндрическое тело, которое окружает внутреннее пространство. Концы 11 металлической ленты 40 смещены относительно друг друга на 180°, так что торцевые стороны магнитопровода 10, проходящие перпендикулярно направлению A оси магнитопровода, являются приблизительно плоскопараллельными друг другу.

Для изготовления магнитопровода 10 используется металлическая лента 40, которая, как показано на фиг. 2, направляется к наматывающему устройству.

На фиг. 4 представлено изображение в поперечном сечении этой металлической ленты 40. Как показано на фиг. 4, металлическая лента имеет прямоугольное поперечное сечение, которое образует вертикальную ось H и поперечную ось Q. Поперечное сечение ограничено продольными сторонами 42 и поперечными сторонами 41. Для изготовления магнитопровода 10 предпочтительно используется полоса листовой стали, особенно предпочтительно перфорированная сталь, которая может быть получена экономичным образом.

Как показано на фиг. 2, металлическая лента 40 направляется к наматывающему устройству. Это осуществляется посредством блока подачи, который на фиг. 2 образован валиками 43-46 подачи. Соответствующие два валика 43, 44; 45, 46 подачи образуют пару роликов, причем валики 43-46 подачи расположены на противоположных продольных сторонах 42 металлической ленты 40 и зажимают ее. Валики 43-46 подачи приводятся в действие посредством двигателя и сдвигают металлическую ленту в направлении наматывающего устройства. Между двумя парами валиков блока подачи расположены ролики 47, 48 для удаления заусенцев. Оба ролика 47, 48 для удаления заусенцев пассивно вращаются и образуют пару роликов. При этом ролики 47, 48 для удаления заусенцев захватывают металлическую ленту 40 с противоположных сторон в области поперечных сторон 41, как детально показано на фиг. 2A.

На боковой поверхности роликов 47, 48 для удаления заусенцев выполнены окружные канавки 49. При этом канавка 49 сбоку ограничена двумя стенками канавки, V-образно расположенными по отношению друг к другу. Стенки канавки расположены в концевых областях металлической ленты 40, в которых поперечные стороны 41 переходят в продольные стороны 42. Имеющиеся, возможно, в этих областях заусенцы при помощи роликов 47, 48 для удаления заусенцев заподлицо заделываются в поверхность продольных сторон 42, как это детально показано на фиг. 5. Такого рода заусенцы могут, например, возникать в том случае, если металлическая лента выполнена в виде перфорированной полосы. Как показывают стрелки, металлическая лента 40 проходит вслед за блоком подачи к паре роликов, состоящей из двух направляющих роликов 30 и 31. В области направляющих роликов 30 и 31 обеспечивается центрированная подача к наматывающему устройству.

Конструкция направляющих роликов 30, 31 (а также обычных роликов, используемых в наматывающем устройстве) детально показана на фиг. 3. Как показано на этом чертеже, по внешнему периметру направляющих роликов 30-34 прорезана канавка 30.1. В этой канавке 30.1 с люфтом направляется металлическая лента 40.

После того, как металлическая лента 40 проходит направляющие ролики 30, 31, она попадает на отклоняющий ролик 32, который функционирует вместе с гибочным роликом 33. На гибочном ролике 33 металлическая лента (40) деформируется (см. стрелки на гибочном ролике 33). При этой деформации осуществляется наматывание спиралеобразных слоев 12.

Как схематически показано на фиг. 5, в магнитопроводе слои 12 прилегают друг к другу. Заусенцы 12.1 заделываются в образованные между слоями 12 поверхности прилегания 12.2. При этом поверхности прилегания 12.2 образованы продольными сторонами металлической ленты 40.

Вместе с отклоняющим роликом 32 и гибочным роликом 33 функционирует установленный с возможностью вращения 20. Инструментальный суппорт 20 имеет пластину, на которой концентрически закреплены центрирующие элементы 21, например, в форме штырей. При наматывании металлической ленты 40, вследствие вращения 20, отдельные слои 12 укладываются вокруг центрирующих элементов 21. Чтобы обеспечить точное изготовление, скорость подачи металлической ленты 40 блоком подачи должна быть синхронизирована со скоростью вращения 20. Гибочный ролик 33 загибает металлическую ленту (40) на величину свыше требуемого конечного размера изготовления. После гибочного ролика 33 металлическая лента подается на обратный гибочный ролик 34. Когда металлическая лента 40 достигает обратного гибочного ролика, она утрачивает свою упруго деформированную часть, вызванную гибочным роликом 33. Далее обратный гибочный ролик 34 разгибает металлическую ленту 40 противоположно изгибу, осуществленному посредством гибочного ролика 33, до конечного размера изготовления (см. стрелки на обратном гибочном ролике).

Чтобы удерживать точный размер изготовления в направлении оси A магнитопровода, после этого наматывается некоторое количество слоев 12, которые приблизительно составляют высоту конструктивного элемента. Затем измеряется общая высота слоев, и определяется разность по отношению к заданной высоте конструктивного элемента. Затем, исходя из этой разности, и высоты металлической ленты 40 (расстояние между продольными сторонами 42), определяется недостающее количество слоев 12. Затем продолжается процесс наматывания, и деформируется недостающее количество слоев. В заключение металлическая лента 40 обрезается таким образом, что, как показано на фиг.1, концы 11 металлической ленты 40 смещены относительно друг друга на 180°.

Как описано выше, направляющие ролики 30 и 31, а также отклоняющий ролик 32, гибочный ролик 33 и обратный гибочный ролик 34 выполнены, согласно фиг. 3, и имеют окружную канавку 30.1. Все эти ролики установлены неподвижно и могут вращаться вокруг не показанных на фиг. 2 опор, как показывают стрелки на роликах. Направляющие ролики 30 и 31, а также гибочный ролик 33 и обратный гибочный ролик 34 пассивно вращаются вместе с металлической лентой и, таким образом, не являются приводимыми.

Для фиксирования слоев 12 после завершения процесса намотки и отрезания концов 11 инструментальный суппорт 20, вместе с пакетом слоев извлекается из области намотки, образованной роликами. Далее он поступает к сварочному устройству. С помощью сварочного устройства в области внутренней стороны магнитопровода 10 или внешней стороны магнитопровода 10 выполняется одно или несколько линейных сварных соединений 13, как схематически показано на фиг. 1. При помощи этих сварных соединений 13 слои 12 фиксируются относительно друг друга. Также является возможным, что отдельные слои фиксируются относительно друг друга при помощи лака или клеевого соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления витого магнитопровода электрической машины | 1991 |

|

SU1791910A1 |

| Магнитопровод электрической машины | 1982 |

|

SU1078535A1 |

| Магнитопровод электрической машины | 1981 |

|

SU1137554A1 |

| Магнитопровод электрической машины и способ его изготовления | 1984 |

|

SU1239786A1 |

| Установка для изготовления витого магнитопровода электрической машины | 1987 |

|

SU1554079A1 |

| Установка для изготовления витого магнитопровода электрической машины | 1989 |

|

SU1690098A2 |

| Магнитопровод электрической машины | 1982 |

|

SU1270834A1 |

| Магнитопровод электрической машины | 1979 |

|

SU1133634A1 |

| Установка для изготовления витого магнитопровода электрической машины | 1989 |

|

SU1695453A1 |

| Магнитопровод электрической машины | 1980 |

|

SU881991A1 |

Изобретение относится к электротехнике. Технический результат состоит в упрощении изготовления и повышении точности размера. Магнитопровод, в частности, для ротора или статора электродвигателя, имеет несколько слоев из металлического листа или металлической проволоки. Слои расположены спиралеобразно или винтообразно. Для повышения точности геометрии магнитопровода, в частности, его образующих, массовая сила отдельных слоев больше, чем сила упругости металлического листа или металлической проволоки, действующая между слоями в направлении оси магнитопровода. Это, в частности, достигается посредством намотки металлического листа или металлической проволоки. Между слоями в области поверхностей прилегания краевые заусенцы загнуты внутрь или заделаны и, по меньшей мере, участками расположены в этой области. 2 н. и 11 з.п.ф-лы, 6 ил.

1. Магнитопровод, в частности, для ротора или статора электрической машины, который имеет несколько слоев (12) из металлического листа или металлической проволоки, в частности металлической ленты (40), причем слои (12) расположены спиралеобразно или винтообразно и прилегают друг к другу поверхностями (12.2) прилегания, причем массовая сила отдельных слоев (12) больше, чем сила упругости металлической ленты (40), действующая между слоями (12) в направлении (А) оси магнитопровода, отличающийся тем, что между слоями (12) в области поверхностей (12.2) прилегания краевые заусенцы (12.1) загнуты внутрь или заделаны и, по меньшей мере, участками расположены в этой области.

2. Магнитопровод по п. 1, отличающийся тем, что слои (12) выполнены из магнитопроводящей плоской проволоки или полосы листовой стали, в частности, из перфорированной стали.

3. Магнитопровод по п. 1 или 2, отличающийся тем, что концы (11) металлической ленты (40) расположены со смещением относительно друг друга на 180°.

4. Магнитопровод по п. 1 или 2, отличающийся тем, что слои (12) имеют внутреннюю сторону и внешнюю сторону, причем внутренняя сторона обращена в направлении от внутреннего пространства, окружающего пакет слоев, а внешняя сторона обращена в направлении от внутреннего пространства, при этом слои соединены друг с другом посредством линейных сварных соединений на внутренней и/или внешней стороне.

5. Магнитопровод по п. 4, отличающийся тем, что площадь поперечного сечения линейного сварного соединения ≤2 мм2,

и/или глубина сварного соединения в радиальном направлении ≤50% от ширины слоев (12) в этом направлении,

и/или ширина сварного шва в окружном направлении ≤2,5 мм.

6. Способ изготовления магнитопровода, в частности, для ротора или статора электрической машины, причем магнитопровод в форме спиралевидного тела сматывают из металлической полосы или из металлической проволоки, отличающийся тем, что металлическую ленту (40) в области своих противоположных краев направляют через ролики (47, 48) для удаления заусенцев, причем на роликах (47, 48) для удаления заусенцев загибают внутрь или заделывают выступающий заусенец края ленты.

7. Способ по п. 6, отличающийся тем, что используется металлическая полоса, которая имеет прямоугольное поперечное сечение и которую наматывают вокруг центральной поперечной плоскости большей стороны прямоугольника.

8. Способ по п. 6 или 7, отличающийся тем, что металлическую ленту (40) сгибают посредством, по меньшей мере, одного отклоняющего и одного гибочного ролика (32, 33) и/или металлическую ленту (40) посредством гибочного ролика (33) загибают на величину свыше конечного размера изгиба спиралевидного тела, а посредством обратного гибочного ролика (34) отгибают в обратную сторону до конечного размера изгиба.

9. Способ по п. 6 или 7, отличающийся тем, что металлическую ленту (40) на отклоняющем и/или гибочном ролике (32, 33) и/или на направляющих роликах (30, 31) направляют в пазу (30.1).

10. Способ по п. 6 или 7, отличающийся тем, что гибочный ролик (33) и отклоняющий ролик (32, 33) установлены неподвижно, а изогнутая металлическая лента (40) намотана на установленном с возможностью вращения инструментальном суппорте (20).

11. Способ по п. 6 или 7, отличающийся тем, что металлическую ленту (40) в ненамотанном состоянии посредством блока подачи направляют к гибочному ролику (33) или к гибочным роликам (33), а гибочный ролик (гибочные ролики) (33) пассивно вращается (вращаются) вместе с ней.

12. Способ по п. 6 или 7, отличающийся тем, что пакет слоев наматывают из нескольких слоев (12), причем после этого определяют высоту пакета слоев в осевом направлении пакета слоев, причем определяют разность между высотой пакета слоев и заданной высотой конструктивного элемента, и при этом, исходя из этой разности, определяют и наматывают требуемое недостающее количество слоев.

13. Способ по п. 6 или 7, отличающийся тем, что осуществляют сварку, соединяющую слои (12).

| DE 102009001650 А1, 23.09.2010 | |||

| US 2009083965 A1, 02.04.2009 | |||

| Автоматический останов чесальной машины | 1945 |

|

SU68178A1 |

| Реверсивный вентильный электропривод | 1978 |

|

SU782108A1 |

| US 2005023913 A1, 03.02.2005 | |||

| Способ изготовления сердечника скважинного цилиндрического магнитострикционного преобразователя из пермендюра | 1987 |

|

SU1427319A1 |

| DE 102005062860 A1, 12.07.2007 | |||

Авторы

Даты

2015-08-20—Публикация

2012-02-02—Подача