Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения соединительного элемента между углеродным волокнистым композитным материалом и металлом.

Уровень техники

Углеродный волокнистый композитный материал имеет высокую удельную прочность и удельную жесткость, и его оценивают как абсолютно превосходный материал. Однако когда традиционный углеродный волокнистый композитный материал присоединяют, используя термоотверждающийся полимер в качестве матрицы, к элементу из другого материала, в частности металла, их соединяют, используя болт и гайку, заклепку или подобные детали для механических соединений или связующий материал. Механическое соединение с помощью болта и гайки или подобных деталей, как правило, приводит к увеличению массы. В частности, существует такая проблема, что в композитном материале напряжение концентрируется в точке соединения, и в наихудшем случае трещина непрерывно развивается, начинаясь от первой точки концентрации напряжения. В соединении с использованием связующего материала, слой связующего материала, имеющий определенную толщину, должен быть, как правило, прикреплен, чтобы обеспечивать прочность. В частности, в случае соединения крупноразмерного элемента требуется значительное количество связующего материала. В результате существует проблема значительного увеличения массы получаемого элемента, и, кроме того, существует такой недостаток, что его прочность не всегда является достаточной при использовании только связующего материала. Кроме того, поскольку требуется продолжительное время, чтобы связующий материал приобрел обычную используемую на практике прочность, следует также принимать во внимание стадию выдерживания. С другой стороны, в углеродном волокнистом композитном материале с использованием термопластичного полимера в качестве матрицы (далее иногда называется «термопластичный углеродный волокнистый композитный материал») материалы присоединяют друг к другу с помощью сварки в интервале, в котором полимеры являются совместимыми, и можно ожидать, что соединение будет по прочности сопоставимым с матричным полимером. Однако существуют многочисленные случаи, в которых присоединение к металлу посредством сварки оказывается затруднительным даже для термопластичного углеродного волокнистого композитного материала.

Чтобы присоединять термопластичный углеродный волокнистый композитный материал к металлу посредством сварки, требуется использование в качестве матрицы термопластичного полимера, который можно сваривать с металлом. Патентный документ 1 показывает, что причина, по которой металл и полимер можно соединять посредством сварки, обусловлена эффектом прикрепления полученного инжекционным формованием полимера к алюминиевому материалу, имеющему мелкопористую поверхность. Патентный документы 2 и 3 показывают, что полимер и металл соединяют путем применения обработки к металлической поверхности.

Кроме того, патентный документ 4 описывает способ соединения посредством нанесения промежуточного полимерного слоя, обладающего сродством одновременно к термоотверждающемуся углеродному волокнистому композитному материалу и металлу.

Патентный документ 1: японская патентная заявка JP-A-2003-103563

Патентный документ 2: японская патентная заявка JP-B-5-51671

Патентный документ 3: описание международной патентной заявки WO 2009/157445

Патентный документ 4: японская патентная заявка JP-A-2006-297927

Сущность изобретения

Проблемы, решаемые изобретением

Задача настоящего изобретения заключается в том, чтобы предложить способ получения соединительного элемента между углеродным волокнистым композитным материалом, содержащим полимер в качестве матрицы, и металлом и, в частности, предложить способ получения соединительного элемента между углеродным волокнистым композитным материалом, содержащим термопластичный полимер в качестве матрицы, и металлом, отличающийся тем, что соединение и формование можно осуществлять одновременно.

Преимущество термопластичного углеродного волокнистого композитного материала заключается в том, что его форма легко изменяется при воздействии тепла, и по этой причине инжекционное или компрессионное формование можно осуществлять в течение предельно короткого периода времени по сравнению с термоотверждающимся углеродным волокнистым композитным материалом. Таким образом, если используют углеродный волокнистый композитный материал, содержащий термопластичный полимер в качестве матрицы, и соединение можно предельно легко осуществлять путем термокомпрессионного соединения в форме одновременно с формованием или непосредственно после формования, соединительный элемент с металлическим материалом можно производить с предельно высокой эффективностью. Однако даже если термопластичный углеродный волокнистый композитный материал пытаться присоединять к металлу, используя способ соединения термопластичного полимера и металла, как описано в патентных документах 2 и 3, термопластичный углеродный волокнистый композитный материал является таким, что термопластичный полимер находится в состоянии «впитывания» в пучок углеродных волокон. Таким образом, полимер не всегда однородно распределен по поверхности материала, и в некоторых случаях присутствует «обедненная» полимером часть. Таким образом, существует проблема того, что не развивается достаточная прочность соединения, и прочность соединения проявляет большую изменчивость. Кроме того, углеродное волокно является причиной так называемой электролитической коррозии металла. Таким образом, когда углеродное волокно приводят в контакт с металлом в части, в которой существует обеднение полимером, этот контакт вызывает коррозию металла.

Средства решения проблем

В результате интенсивных исследований соединения между термопластичным углеродным волокнистым композитным материалом и металлом авторы настоящего изобретения обнаружили, что металл и термопластичный углеродный волокнистый композитный материал можно соединять прочно и устойчиво посредством образования слоя, содержащего триазинтиоловое производное, на поверхности металла, нанесения термопластичного полимерного слоя между слоем, содержащим триазинтиоловое производное, и термопластичным углеродным волокнистым композитным материалом, и плавления термопластичного полимерного слоя, в результате чего металл присоединяется к углеродному волокнистому композитному материалу, и выполнили настоящее изобретение. Ниже описан состав настоящего изобретения.

1. Способ получения соединительного элемента между углеродным волокнистым композитным материалом, содержащим термопластичный полимер в качестве матрицы, и металлом, причем данный способ включает образование слоя, содержащего триазинтиоловое производное, на поверхности металла, нанесение термопластичного полимерного слоя между слоем, содержащим триазинтиоловое производное, и углеродным волокнистым композитным материалом, и плавление термопластичного полимерного слоя для присоединения металла к углеродному волокнистому композитному материалу.

2. Способ получения соединительного элемента, как описано выше в п.1, в котором металл нагревают для соединения посредством электромагнитной индукции.

3. Способ получения соединительного элемента, как описано выше в любом из пп.1 и 2, в котором термопластичный полимерный слой имеет толщину, составляющую от 5 мкм до 5 мм.

4. Способ получения соединительного элемента, как описано выше в любом из пп.1-3, в котором элемент, составляющий металл, включает, главным образом, железо или алюминий.

5. Способ получения соединительного элемента, как описано выше в любом из пп.1-4, в котором количество термопластичного полимера, присутствующего в углеродном волокнистом композитном материале, составляет от 50 до 1000 масс.ч. на 100 масс.ч. углеродного волокна.

6. Соединительный элемент, включающий термопластичный углеродный волокнистый композитный материал и металл, которые соединяются при прочности соединения, составляющей 5 МПа или более, и получаемый способом получения по любому из приведенных выше пп.1-5.

7. Способ получения металлического композитного формованного изделия, включающего углеродный волокнистый композитный материал, содержащий термопластичный полимер в качестве матрицы, и металл, которые соединяются, причем данный способ включает образование слоя, содержащего триазинтиоловое производное, на поверхности металла, и плавление термопластичного слоя, нанесенного между слоем, содержащим триазинтиоловое производное, и углеродным волокнистым композитным материалом, чтобы одновременно или непрерывно создавать соединение между металлом и углеродным волокнистым композитным материалом, и формование изделия.

Преимущества изобретения

Согласно настоящему изобретению, термопластичный углеродный волокнистый композитный материал и металл можно соединять прочно и устойчиво, используя упрощенный способ. Кроме того, когда присоединяют термопластичный углеродный волокнистый композитный материал к металлу посредством термопластичного полимера, можно одновременно предотвращать электролитическую коррозию, которую вызывает углеродное волокно. Кроме того, соединительный элемент между углеродным волокнистым композитным материалом и металлом можно изготавливать в течение короткого периода времени, используя меньшее число стадий, за счет одновременного или непрерывного осуществления стадий соединения и формования.

Краткое описание чертежей

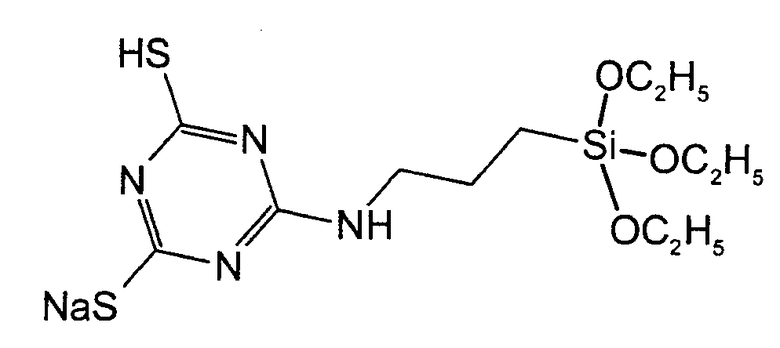

Фиг.1 представляет схематическое изображение, иллюстрирующее один вариант осуществления соединительного элемента согласно настоящему изобретению.

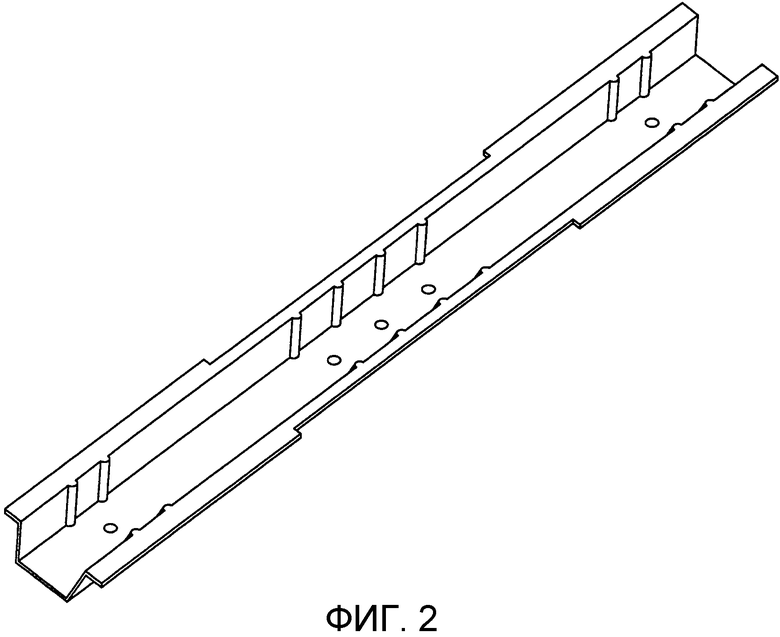

Фиг.2 представляет схематическое изображение, иллюстрирующее форму формованного изделия, полученного в примере 5.

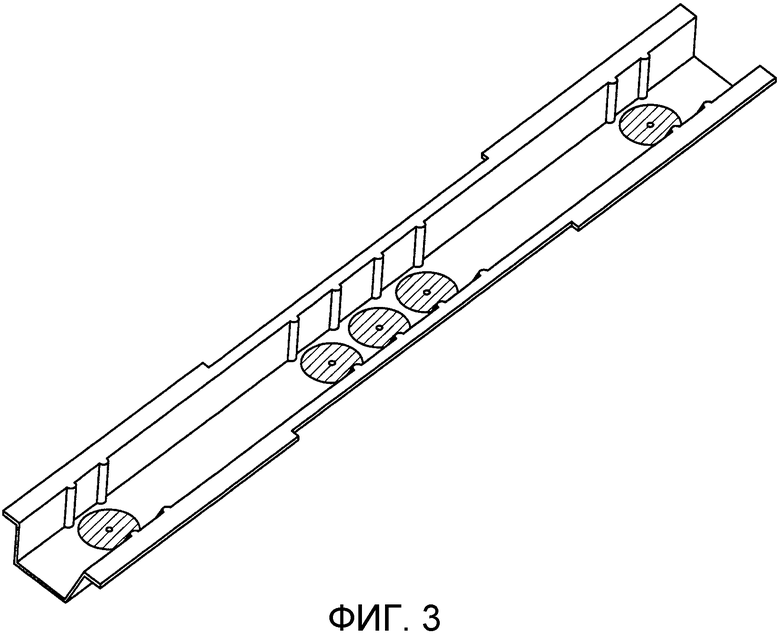

Фиг.3 представляет схематическое изображение, иллюстрирующее форму металлического композитного формованного изделия, полученного в примере 5. На данном чертеже заштрихованными представлены круглые листы из стали SPCC.

Описание условных численных обозначений

1 - Термопластичный углеродный волокнистый композитный материал

2 - Термопластичный полимерный слой

3 - Слой, содержащий триазинтиоловое производное,

4 - Металл

Наилучший вариант осуществления изобретения

Настоящее изобретение относится к способу получения соединительного элемента между углеродным волокнистым композитным материалом, содержащим термопластичный полимер в качестве матрицы, и металлом. Один вариант осуществления соединительного элемента согласно настоящему изобретению представлен на фиг.1, и далее описан данный вариант осуществления настоящего изобретения.

Термопластичный углеродный волокнистый композитный материал

Термопластичный углеродный волокнистый композитный материал, используемый в настоящем изобретении, представляет собой материал, содержащий термопластичный полимер в качестве матрицы и углеродное волокно. Термопластичный углеродный волокнистый композитный материал предпочтительно содержит термопластичный полимер в количестве, составляющем от 50 до 1000 масс.ч. на 100 масс.ч. углеродного волокна. Предпочтительнее количество термопластичного полимера составляет от 50 до 400 масс.ч. на 100 масс.ч. углеродного волокна. Еще предпочтительнее количество термопластичного полимера составляет от 50 до 100 масс.ч. на 100 масс.ч. углеродного волокна. Если количество термопластичного полимера составляет менее чем 50 масс.ч. на 100 масс.ч. углеродного волокна, можно увеличивать содержание сухого углеродного волокна в композитном материале. С другой стороны, если данное количество превышает 1000 масс.ч., количество углеродного волокна является чрезмерно малым, и углеродное волокно может становиться неподходящим в качестве конструкционного материала.

Примеры термопластичного полимера включают полиамид, поликарбонат, полиоксиметилен, полифениленсульфид, простой полифениленэфир, модифицированный простой полифениленэфир, полиэтилентерефталат, полибутилентерефталат, полиэтиленнафталат, полиэтилен, полипропилен, полистирол, полиметилметакрилат, сополимер акрилонитрила и стирола (AS) и сополимер акрилонитрила, бутадиена и стирола (ABS). В частности, согласно балансу между расходами и свойствами, предпочтительным является, по меньшей мере, один полимер, выбранный из группы, которую составляют полиамид, полипропилен, поликарбонат и полифениленсульфид. В качестве полиамида (иногда сокращенно называется PA, и иногда называется «нейлон») предпочтительным является, по меньшей мере, один, полиамид, выбранный из группы, которую составляют PA6 (так называемый поликапроамид или поликапролактам и, точнее, поли-ε-капролактам), PA26 (полиэтиленадипамид), PA46 (политетраметиленадипамид), PA66 (полигексаметиленадипамид), PA69 (полигексаметиленазепамид), PA610 (полигексаметиленсебацамид), PA611 (полигексаметиленундекамид), PA612 (полигексаметилендодекамид), PAU (полиундеканамид), PA12 (полидодеканамид), PA1212 (полидодекаметилендодекамид), PA6T (полигексаметилентерефталамид), PA6I (полигексаметиленизофталамид), PA912 (полинонаметилендодекамид), PA1012 (полидекаметилендодекамид), PA9T (полинонаметилентерефталамид), PA9I (полинонаметиленизофталамид), PA10T (полидекаметилентерефталамид), PA10I (полидекаметиленизофталамид), PA11T (полиундекаметилентерефталамид), PA11I (полиундекаметиленизофталамид), PA12T (полидодекаметилентерефталамид.), PA12I (полидодекаметиленизофталамид) и полиамид MXD6 (полиметаксиленадипамид).

Форма углеродного волокна в термопластичном углеродном волокнистом композитном материале не ограничена определенным образом. Можно использовать тканое полотно, включающее непрерывные волокна, или полотно, в котором волокна ориентированы в одном направлении. В случае ориентации волокон в одном направлении слои волокон уложены в многослойную структуру с изменением направления ориентации слоев. Например, слои можно укладывать поочередно. Кроме того, оказывается предпочтительным, чтобы уложенная поверхность располагалась симметрично относительно направления толщины.

В термопластичном углеродном волокнистом композитном материале, прерывистые углеродные волокна можно диспергировать и располагать таким образом, чтобы они перекрывались. В этом случае длина волокон составляет предпочтительно от 5 до 100 мм. В случае прерывистых углеродных волокон углеродные волокна могут присутствовать в состоянии пучка углеродного волокна в композитном материале, и оказывается предпочтительным, чтобы переплетались пучок углеродных волокон и отдельное волокно. Кроме того, оказывается предпочтительным, чтобы прерывистые углеродные волокна были статистически расположены в двух измерениях в композитном материале.

В качестве термопластичного углеродного волокнистого композитного материала можно использовать длинноволокнистые гранулы, то есть гранулы, полученные на стадии регулирования вязкости расплавленного полимера, пропитывания углеродного волокна в непрерывном волокне расплавленным полимером, и затем можно осуществлять нарезку и формование в форме, используя машину для инжекционного формования.

Металл

Примеры металлов, используемых в настоящем изобретении, включают, в частности, металлы, такие как железо, нержавеющая сталь, алюминий, медь, латунь, никель и цинк. Оказывается предпочтительным, чтобы элемент, состоящий из металла, включал, главным образом, железо или алюминий. Термин «главным образом» при использовании в настоящем документе означает 90% или более высокую массовую долю. В частности, предпочтительно используют железо, в том числе сталь SS, сталь SPCC или высокопрочную сталь, нержавеющую сталь, такую как SUS304 или 316, алюминий #1000-700, а также его сплавы.

Форма металла для соединения не ограничена определенным образом, и ее можно выбирать соответствующим образом в зависимости от желательного соединительного элемента.

Слой, содержащий триазинтиоловое производное

Слой, содержащий триазинтиоловое производное, образуют на присоединяемой поверхности металла и используют для соединения. Слой, содержащий триазинтиоловое производное, не обязательно образовывать на всей присоединяемой поверхности металла, и его толщина не ограничена определенным образом при том условии, что обеспечивается адгезионная способность. Предпочтительные примеры триазинтиолового производного включают дегидратированное содержащее силанол триазинтиоловое производное, в случае которого можно ожидать химическое присоединение к металлу, а также содержащее алкоксисилан триазинтиоловое производное.

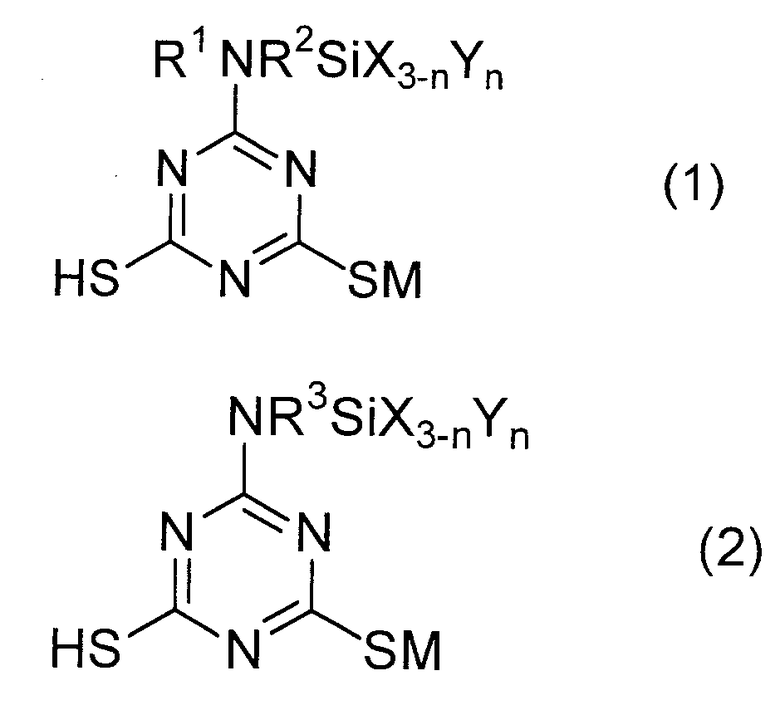

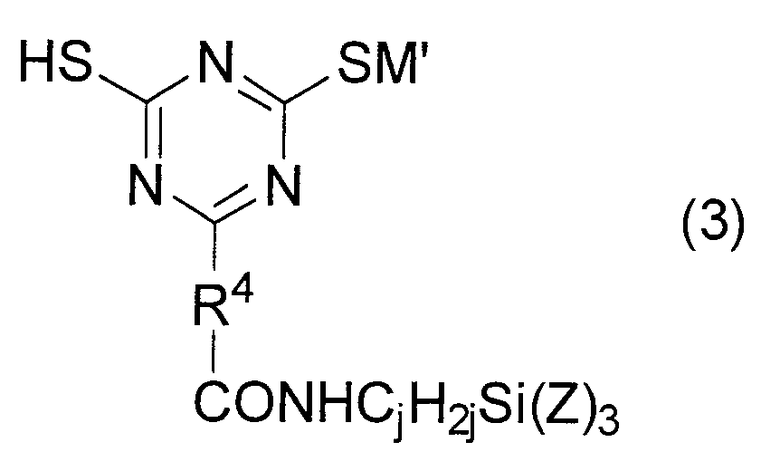

Содержащее алкоксисилан триазинтиоловое производное предпочтительно представляет собой, по меньшей мере, одно производное, выбранное из группы, состоящей из соединений, которые представляют следующими общими формулами (1) и (2):

(в представленных выше общих формулах (1) и (2) R1 представляет собой любой радикал из H-, CH3-, C2H5-, CH2=CHCH2-, C4H9-, C6H5- и C6H13. R2 представляет собой любой радикал из -CH2CH2-, -CH2CH2CH2-, -CH2CH2CH2CH2CH2CH2-, -CH2CH2SCH2CH2- и -CH2CH2NHCH2CH2CH2-. R3 представляет собой -(CH2CH2)2CHOCONHCH2CH2CH2- или -(CH2CH2)2N-CH2CH2CH2-, и в этом случае, N и R3 образуют циклическую структуру;

в представленных выше общих формулах (1) и (2) X представляет собой любой радикал из CH3-, C2H5-, n-C3H7-, i-C3H7-, n-C4H9-, i-C4H9-, t-C4H9- и C6H5-, Y представляет собой любой радикал из CH3O-, C2H5O-, n-C3H7O-, i-C3H7O-, n-C4H9O-, i-C4H9O-, t-C4H9O- и C6H5O-, n представляет собой любое число из 1, 2 и 3, и M представляет собой атом водорода или щелочного металла);

и следующая общая формула (3):

(в представленной выше общей формуле (3) R4 представляет собой любой радикал из -S-, -O-, -NHCH2C6H4O, -NHC6H4O-, -NHC6H3(Cl)O-, -NHCH2C6H3(NO2)O-, -NHC6H3(NO2)O-, -NHC6H3(CN)O-, -NHC6H2(NO2)2O-, -NHC6H3(COOCH3)O-, -NHC10H6O-, -NHC10H5(NO2)O-, -NHC10H4(NO2)2O-, -NHC6H4S-, -NHC6H3(Cl)S-, -NHCH2C6H3(NO2)S-, -NHC6H3(NO2)S-, -NHC6H3(CN)S-, -NHC6H2(NO2)2S-, -NHC6H3(COOCH3)S-, -NHC10H6S-, -NHC10H5(NO2)S- и -NHC10H4(NO2)2S-, M' представляет собой атом водорода или щелочного металла, Z представляет собой алкоксигруппу и предпочтительно алкоксигруппу, содержащую от 1 до 4 атомов углерода, и представляет собой целое число от 1 до 6).

В представленных выше общих формулах (1)-(3) щелочной металл представляет собой, по меньшей мере, один металл, выбранный из группы, которую составляют литий, натрий, калий, рубидий и цезий.

Предпочтительный пример триазинтиолового производного, используемого в настоящем изобретении, включает, в частности, следующий мононатрийтриэтоксисилилпропиламинотриазинтиол, который представляет собой содержащее алкоксисилан триазинтиоловое производное, показывающее превосходный эффект.

Предпочтительные примеры способа образования слоя, содержащего триазинтиоловое производное, включают способ, который представляет описание международной патентной заявки WO 2009/157445. В частности, представлен пример способа, включающего погружение в раствор содержащего алкоксисилан триазинтиола, воды и этанола, извлечение из раствора, направление на термическую обработку, осуществление реакции и высушивание. Слой, содержащий триазинтиоловое производное, может содержать, помимо триазинового производного, и другие вещества, которые не препятствуют цели настоящего изобретения.

Слой соединения металла

Слой соединения металла, такого как гидроксид, карбонат, фосфат или сульфат, можно образовывать между слоем, содержащим триазинтиоловое производное, и металлом, и можно ожидать, что его образование приведет к дополнительному повышению прочности соединения, что является предпочтительным. Способ образования слоя соединения металла предпочтительно включает способ, описанный в международной патентной заявке WO 2009/157445, и включает, в частности, способ погружения в кислоту, такую как хлористоводородная кислота, серная кислота или фосфорная кислота.

Термопластичный полимерный слой

Настоящее изобретение отличается тем, что термопластичный полимерный слой наносят между термопластичным углеродным волокнистым композитным материалом и слоем, содержащим триазинтиоловое производное и нанесенным на металл, причем термопластичный полимерный слой расплавляют, и в результате этого металл присоединяется к углеродному волокнистому композитному материалу. Термопластичный полимерный слой не обязательно должен быть нанесен на всю поверхность соединения при том условии, что обеспечивается адгезионная способность. Термопластичный полимерный слой присутствует в форме пленки, форме тканого полотна, форме нетканого полотна или форме порошка, причем прилагают нагревание и давление, чтобы расплавить термопластичный полимер в такой степени, чтобы волокна термопластичного углеродного волокнистого композитного материала можно было пропитывать термопластичным полимером и в результате этого осуществлять присоединение металла к углеродному волокнистому композитному материалу.

Термопластичный полимер, составляющий термопластичный полимерный слой, предпочтительно представляет собой полимер, который является совместимым с матричным полимером термопластичного углеродного волокнистого композитного материала, и предпочтительно включает такой же полимер в качестве матричного полимера, составляющего термопластичный углеродный волокнистый композитный материал. Предпочтительнее термопластичный полимер, составляющий термопластичный полимерный слой, и термопластичный полимер, составляющий термопластичный углеродный волокнистый композитный материал, представляют собой полимеры одного типа. Предпочтительные примеры термопластичного полимера, составляющего термопластичный полимерный слой, включают такие же полимеры, которые описаны в качестве термопластичного полимера, составляющего термопластичный углеродный волокнистый композитный материал.

Термопластичный полимерный слой имеет толщину, составляющую предпочтительно от 5 мкм до 5 мм, предпочтительнее от 20 мкм до 4 мм и еще предпочтительнее от 40 мкм до 3 мм. Если толщина полимерного слоя составляет менее чем 5 мкм, количество полимера, необходимого для сварки, становится недостаточным, и в этом случае не достигается достаточная прочность. Если толщина полимерного слоя превышает 5 мм, момент силы действует на соединяемые поверхности, когда к ним приложена сдвиговая нагрузка, и общая прочность может уменьшаться. Образуя полимерный слой толщиной 5 мкм или более, можно обеспечить достаточное количество полимера для сварки, и можно предотвратить контакт углеродного волокна с металлом. В результате можно ожидать предотвращения электролитической коррозии, что является предпочтительным.

Способ сварки

В способе получения соединительного элемента согласно настоящему изобретению термопластичный полимерный слой наносят между слоем, содержащим триазинтиоловое производное на поверхности металла, и углеродным волокнистым композитным материалом, и термопластичный полимерный слой расплавляют, в результате этого металл прочно присоединяется к углеродному волокнистому композитному материалу.

Способ плавления термопластичного полимерного слоя предпочтительно представляет собой способ нагревания и сжатия. Способ нагревания предпочтительно представляет собой теплопередачу, излучение и подобное нагревание внешним нагревателем. Способ нагревания металла для соединения посредством электромагнитной индукции является предельно предпочтительным по той причине, что поверхность соединения с полимером можно нагревать непосредственно. Продолжительность нагревания металла предпочтительно должна соответствовать времени формования нагретого полимера по той причине, что тогда максимально увеличивается прочность соединения. Однако на данной стадии можно нагревать металл после формования и снова прижимать для соединения.

Температура нагревания составляет предпочтительно от температуры плавления до температуры разложения термопластичного полимера, составляющего термопластичный полимерный слой, и предпочтительнее превышает температуру плавления более чем на 15°C и является ниже температуры разложения более чем на 30°C. Условия сжатия являются такими, что к поверхности сварки прилагают давление, составляющее от 0,01 до 2 МПа, предпочтительно от 0,02 до 1,5 МПа и еще предпочтительнее от 0,05 до 1 МПа. Если давление составляет менее чем 0,01 МПа, хорошая прочность соединения может не быть достигнута, и в этом случае композитный материал отскакивает во время нагревания и не может сохранять свою форму, в результате чего уменьшается прочность материала. С другой стороны, если давление превышает 2 МПа, сжимаемая деталь разрушается, и в результате этого может оказаться затруднительным сохранение формы, или может уменьшаться прочность материала.

Термопластичный полимерный слой, нанесенный между слоем, содержащим триазинтиоловое производное, и углеродным волокнистым композитным материалом, можно изготавливать как полимерный слой, предварительно прикрепляемый к любой из соединяемых сторон. В случае образования термопластичного полимерного слоя на какой-либо из сторон термопластичный полимерный слой предпочтительно наносят посредством адгезии на сторону металлического слоя, на поверхности которого находится слой, содержащий триазинтиоловое производное. Кроме того, соединительный элемент можно изготавливать, укладывая термопластичный полимерный слой и углеродный волокнистый композитный материал на металлический слой, к которому прикреплен слой, содержащий триазинтиоловое производное, и одновременно осуществляя термокомпрессионное соединение всех слоев.

Температура стадии образования термопластичного полимерного слоя предпочтительнее превышает температуру плавления термопластичного полимера более чем на 15°C и является ниже температуры его разложения более чем на 30°C. Термопластичный полимерный слой можно наносить, используя термопластичный полимер в пленочной форме, тканой форме, нетканой форме или листовой форме и осуществляя его термокомпрессионное соединение, или можно прикреплять слой расплавленного полимера малой толщины, используя инжекционное формование.

Температура металла в контакте с расплавленным термопластичным полимером предпочтительнее превышает температуру плавления термопластичного полимера более чем на 15°C и является ниже температуры его разложения более чем на 30°C. В том случае, где температура металла является ниже нижнего из данных пределов, оказывается затруднительным прикрепление полимера к поверхности. С другой стороны, если температура превышает верхний из данных пределов, может происходить разложение полимера. Период времени сохранения данной температуры в лучшем случае должен быть минимально коротким, насколько это возможно, при том условии, что он является достаточным для прочного присоединения металла к термопластичному углеродному волокнистому композитному материалу. Прочность соединения между термопластичным полимерным слоем и металлом определяется сродством слоя, содержащего триазинтиоловое производное, к поверхности металла, и, как правило, существует проблема того, что содержащий триазинтиоловое производное слой изменяется под действием высокой температуры. По этой причине воздействие высокой температуры в течение продолжительного периода времени не является предпочтительным. В качестве одного примера, продолжительность соединения при 275°C составляет предпочтительно 10 минут или менее.

Металлическое композитное формованное изделие

В случае присоединения к металлу углеродного волокнистого композитного материала, содержащего термоотверждающийся полимер в качестве матрицы, были сделаны попытки использования связующего материала или формования в течение продолжительного периода времени в автоклаве после вставки металла в препрег. Однако в настоящем изобретении используют углеродный волокнистый композитный материал, содержащий термопластичный полимер в качестве матрицы, и, таким образом, присоединение металла можно осуществлять одновременно со стадией формования, такого как компрессионное, или непрерывно. Таким образом, настоящее изобретение включает способ получения металлического композитного формованного изделия, в котором соединяют углеродный волокнистый композитный материал и металл, отличающийся тем, что формование и соединение осуществляются одновременно в форме.

Соответственно, настоящее изобретение также относится к способу получения металлического композитного формованного изделия, в котором соединяют углеродный волокнистый композитный материал, содержащий термопластичный полимер в качестве матрицы, и металл, отличающемуся тем, что слой, содержащий триазинтиоловое производное, наносят на поверхность металла, и термопластичный полимерный слой, нанесенный между слоем, содержащим триазинтиоловое производное, и углеродным волокнистым композитным материалом, расплавляют, в результате чего одновременно или непрерывно происходит формование и соединение металла и углеродного волокнистого композитного материала. Формование и соединение при получении металлического композитного формованного изделия можно осуществлять в течение короткого времени. Таким образом, способ согласно настоящему изобретению представляет собой превосходный способ по сравнению со случаем использования традиционного углеродного волокнистого композитного материала, содержащего термоотверждающийся полимер в качестве матрицы. В способе получения металлического композитного формованного изделия согласно настоящему изобретению термин «непрерывное осуществление формования и соединения металла и углеродного волокнистого композитного материала» включает не только вариант осуществления, в котором формование осуществляют непрерывно после присоединения металла к углеродному волокнистому композитному материалу, но также и вариант осуществления, в котором после формования углеродного волокнистого композитного материала и придания ему желательной формы непрерывно осуществляют присоединение металла.

Соединительный элемент

Получен соединительный элемент, включающий углеродный волокнистый композитный материал и металл в прочном соединении друг с другом. Прочность соединения соединительного элемента составляет 5 МПа или более. Прочность соединения можно оценивать путем испытания на растяжение, и верхний предел прочности соединения практически составляет приблизительно 50 МПа. Соединительный элемент и металлическое композитное формованное изделие, полученные в настоящем изобретении, являются подходящими для использования в качестве конструкционного элемента, для которого требуется прочность. Пример такого конструкционного элемента включает составляющую деталь транспортного средства, такого как автомобиль. Число соединенных частей соединительного элемента не является ограниченным, и его можно необязательно выбирать в зависимости от соединения с одной накладкой или двумя накладками, а также в зависимости от окружающей среды соединения. В случае двойной накладки площадь соединения увеличивается в два раза, и, таким образом, прочность соединения также увеличивается в два раза.

ПРИМЕРЫ

Далее настоящее изобретение описано на основании конкретных примеров, но настоящее изобретение не ограничено данными примерами.

Использовали следующие условия измерения физических свойств и оценки в каждом примере и сравнительном примере.

1) Прочность соединения

Изготавливали пять соединительных элементов, которые описаны в каждом из примеров, и значение прочности на растяжение, полученное в ходе проведения испытания на растяжение при скорости 1 мм/мин с помощью универсального прибора INSTRON 5587, определяли как прочность соединения соединительного элемента.

Базисный пример 1

Получение углеродного волокнистого композитного материала из непрерывного волокна с чередующейся укладкой материалов, ориентированных под углами 0° и 90°

Непрерывные углеродные волокна TENAX STS40-24KS (диаметр волокна: 7 мкм, прочность на растяжение: 4000 МПа, производитель: Toho Tenax Co., Ltd.) укладывали в 64 слоя, чередуя волокна с ориентацией под углами 0° и 90° и одновременно укладывая пленки из нейлона 6 UNITIKA EMBLEM ON толщиной 25 (углеродное волокно: 64 слоя, нейлон: 65 слоев), и полученную сборку подвергали термокомпрессионному воздействию при температуре 260°C и давлении 2 МПа в течение 20 минут. Таким образом, изготавливали углеродный волокнистый композитный материал симметричной укладкой чередующихся волокон, ориентированных под углами 0° и 90°, в котором объемная доля углеродных волокон составляла 47% (массовая доля углеродных волокон составляла 57%), и толщина составляла 2 мм.

Базисный пример 2

Получение плоской плиты углеродного волокнистого композитного материала, представляющего собой статистический материал

Углеродные волокна TENAX STS40 (средний диаметр волокна: 7 мкм, производитель: Toho Tenax Co, Ltd.) нарезали, получая среднюю длину волокна 16 мм, и статистически укладывали, получая лист из волокон, имеющий среднюю плотность 540 г/м2, и вкладывали между 10 листами UNITIKA KE 435-POG (нейлон 6). Полученную сборку подвергали термокомпрессионному воздействию при температуре 260°C и давлении 2,5 МПа, получая плоскую плиту углеродного волокнистого композитного материала, в котором объемная доля углеродных волокон составляла 35% (массовая доля углеродных волокон составляла 45%), и толщина составляла 2 мм.

Обработка поверхности металла

Металлический лист, имеющий длину 100 мм, ширину 25 мм и толщину 1,6 мм, обезжиривали водным раствором гидроксида натрия, имеющего концентрацию 15,0 г/л, при температуре 60°C в течение 60 секунд. Металлический лист затем промывали водой в течение 60 секунд и сушили в печи при 80°C в течение 30 минут. Металлический лист выдерживали в водном растворе фосфорной кислоты (фосфорная кислота составляла 90% или более неводных компонентов), имеющем концентрацию от 30 до 50 г/л, в течение 300 секунд и затем промывали горячей водой (60°C) в течение 60 секунд и промывали водой в течение 60 секунд, получая покровную пленку из соединения металла, содержащего фосфат и гидроксид металла в качестве основных компонентов, на поверхности металлического листа. Металлический лист, содержащий покровную пленку из соединения металла, выдерживали в смеси этанола и воды, имеющей объемное соотношение 95/5 и содержащей мононатрийтриэтоксисилилпропиламинотриазинтиол в концентрации 0,7 г/л, при комнатной температуре в течение 30 минут. Металлический лист подвергали термической обработке в печи при 160°C в течение 10 минут. Металлический лист выдерживали в ацетоновом растворе, содержащем N,N'-м-фенилендималеимид в концентрации 1,0 г/л и дикумилпероксид в концентрации 2 г/л при комнатной температуре в течение 10 минут, и подвергали термической обработке в печи при 150°C в течение 10 минут. Этанольный раствор дикумилпероксида в концентрации 2 г/л распыляли на всю поверхность металлического листа при комнатной температуре, и лист сушили на воздухе, получая слой триазинтиолового производного, покрывающий всю поверхность металлического листа.

Пример 1

Описанную выше обработку поверхности металла осуществляли на обеих поверхностях листа SPCC (холоднокатаный лист из углеродистой стали) длиной 100 мм, шириной 25 мм и толщиной 1,6 мм, и на обе эти поверхности наносили пленки нейлона 6 UNITIKA EMBLEM ON (толщина: 25 мкм, температура плавления: 225°C). Лист SPCC нагревали до 250°C, используя электромагнитное индукционное нагревание, и затем немедленно охлаждали до температуры окружающей среды. Нейлоновые пленки плавились и прочно прикреплялись, а затем затвердевали, образуя слой нейлона 6 на поверхности листа SPCC. Углеродный волокнистый композитный материал, полученный в базисном примере 2, нарезали длиной 100 мм и шириной 25 мм, укладывали на лист SPCC, содержащий нейлоновый слой, получая одну накладку размерами 25 мм × 25 мм, и подвергали термокомпрессионному воздействию при температуре 250°C и давлении 0,2 МПа в течение 5 минут, используя форму, чтобы получить соединительный элемент между термопластичным углеродным волокнистым композитным материалом и листом SPCC. Изготавливали пять соединительных элементов, которые подвергали испытанию на растяжение при скорости 1 мм/мин, используя универсальный прибор INSTRON 5587. В результате среднее значение прочности соединения составляло 12 МПа.

Пример 2

Описанную выше обработку поверхности металла осуществляли на обеих поверхностях листа из высокопрочной стали категории 590 МПа, имеющего длину 100 мм, ширину 25 мм и толщину 1,6 мм, и на обе эти поверхности наносили пленки нейлона 6 UNITIKA EMBLEM ON толщиной 25 мкм. Высокопрочную сталь нагревали до 250°C, используя электромагнитное индукционное нагревание, и затем немедленно охлаждали до температуры окружающей среды. Нейлоновые пленки плавились и прочно прикреплялись, а затем затвердевали, образуя слой нейлона 6 на поверхности листа из высокопрочной стали. Плоский лист, включающий статистический материал, полученный в базисном примере 2, нарезали длиной 100 мм и шириной 25 мм, укладывали на высокопрочную сталь, содержащую нейлоновый слой, получая одну накладку размерами 25 мм × 25 мм; термопластичный углеродный волокнистый композитный материал нагревали при 250°C, и высокопрочную сталь нагревали до 140°C, после чего осуществляли термокомпрессионное воздействие при давлении 0,2 МПа в течение 1 минуты, используя форму. Затем высокопрочную сталь в покрытом материале нагревали до 250°C, используя электромагнитное индукционное нагревание, и осуществляли термокомпрессионное воздействие при давлении 0,2 МПа в течение 1 минуты, чтобы получить соединительный элемент между термопластичным углеродным волокнистым композитным материалом и высокопрочной сталью. Изготавливали пять соединительных элементов, которые подвергали испытанию на растяжение при скорости 1 мм/мин, используя универсальный прибор INSTRON 5587. В результате среднее значение прочности соединения составляло 17 МПа.

Пример 3

Две пленки из нейлона 6 UNITIKA EMBLEM ON толщиной 25 мкм наносили на обе поверхности листа SPCC, имеющего длину 100 мм, ширину 25 мм и толщину 1,6 мм, которые предварительно подвергали обработке поверхности металла, используя такие же стадии, как в примере 1. Углеродный волокнистый композитный материал, полученный в базисном примере 1, нарезали длиной 100 мм и шириной 25 мм, нагревали до 250°C, укладывали на лист SPCC, содержащий слой нейлона 6, получая одну накладку размерами 25 мм × 25 мм, и подвергали термокомпрессионному воздействию вместе с листом SPCC, предварительно нагретым до 250°C с использованием электромагнитного индукционного нагревания, при давлении 0,2 МПа в течение 5 минут, используя форму, чтобы получить соединительный элемент между термопластичным углеродным волокнистым композитным материалом и листом SPCC. Изготавливали пять соединительных элементов, которые подвергали испытанию на растяжение при скорости 1 мм/мин, используя универсальный прибор INSTRON 5587. В результате среднее значение прочности соединения составляло 7,4 МПа.

Пример 4

Слой нейлона 6 наносили на поверхность алюминиевого листа таким же образом, как в примере 1, за исключением того, что вместо листа SPCC использовали лист из алюминия 5052, имеющий толщину 1 мм. Плоский лист, включающий статистический материал, полученный в базисном примере 2 нарезали длиной 100 мм и шириной 25 мм и укладывали на алюминиевый лист, содержащий нейлоновый слой, получая одну накладку размерами 25 мм × 25 мм, после чего осуществляли термокомпрессионное воздействие при температуре 250°C и давлении 0,2 МПа в течение 5 минут, используя форму, и в результате этого получали соединительный элемент между термопластичным углеродным волокнистым композитным материал и листом из алюминия 5052. Изготавливали пять соединительных элементов, которые подвергали испытанию на растяжение при скорости 1 мм/мин, используя универсальный прибор INSTRON 5587. В результате часть алюминиевого листа оказалась разрушенной. После вычисления на основании прочности на разрыв алюминиевого листа оказалось, что прочность соединения составляла 7,1 МПа или более.

Сравнительный пример 1

Осуществляли такую же операцию, как в примере 1, за исключением того, что слой нейлона 6 не наносили на лист SPCC, имеющий длину 100 мм, ширину 25 мм и толщину 1,6, который предварительно подвергали обработке поверхности металла, и вместо углеродного волокнистого композитного материала, полученного в базисном примере 2, использовали кусок нейлона 6, имеющий такие же размеры. Однако в результате попытки измерения прочности соединения полученного соединительного элемента кусок нейлона 6 разрушился.

Пример 5

Углеродный волокнистый композитный материал, полученный в базисном примере 1, нагревали до температуры 250°C и сжимали при давлении 20 МПа, используя форму, нагретую до 140°C, чтобы получить имеющее приблизительно U-образную форму формованное изделие длиной 1200 мм, шириной 150 мм и высотой 50 мм, как представлено на фиг.2. Пять отверстий, имеющих диаметр 10 мм, изготавливали в данном формованном изделии, как представлено на фиг.2. По одному листу SPCC, содержащему в центре отверстие диаметром 10 мм и имеющему диаметр 100 мм и толщину 1,6 мм, который предварительно подвергали обработке поверхности металла, используя такие же стадии, как в примере 1, помещали на каждое из пяти отверстий через две пленки из нейлона 6 UNITILA EMBLEM ON толщиной 25 мкм, имеющие такой же размер. Полученную в результате сборку нагревали до 250°C, используя электромагнитное индукционное нагревание, и лист SPCC подвергали сжатию до достижения температуры, составляющей приблизительно 100°C, используя силу 20 кгс (196 Н), и в результате этого осуществляли присоединение к формованному изделию. Таким образом, получали металлическое композитное формованное изделие. Металлическое композитное формованное изделие можно использовать в качестве детали направляющей сидений, и его форма представлена на фиг.3.

Промышленная применимость

Соединительный элемент согласно настоящему изобретению обеспечивает превосходную прочность соединения, и можно использовать в разнообразных приложениях, таких как детали, составляющие транспортное средство, такое как автомобиль.

Группа изобретений относится к способу получения соединительного элемента между углеродным волокнистым композитным материалом и металлом, к соединительному элементу и к способу получения металлического композитного формованного изделия. Соединительный элемент содержит термопластичный полимер в качестве матрицы и металл, которые соединяются при прочности соединения, составляющей 5 МПа или более. Способ его получения включает: образование слоя, содержащего триазинтиоловое производное, на поверхности металла, нанесение термопластичного полимерного слоя между слоем, содержащим триазинтиоловое производное, и углеродным волокнистым композитным материалом и плавление термопластичного полимерного слоя для присоединения металла к углеродному волокнистому композитному материалу. Технический результат, достигаемый при использовании способа по изобретению для получения соединительного элемента, заключается в том, чтобы обеспечить прочное и устойчивое соединение термопластичного углеродного волокнистого композитного материала и металла, используя упрощенный способ. 4 н. и 7 з.п. ф-лы, 3 ил., 5 пр.

1. Способ получения соединительного элемента между углеродным волокнистым композитным материалом, содержащим термопластичный полимер в качестве матрицы, и металлом, где способ включает:

образование слоя, содержащего триазинтиоловое производное, на поверхности металла;

нанесение термопластичного полимерного слоя между слоем, содержащим триазинтиоловое производное, и углеродным волокнистым композитным материалом и

плавление термопластичного полимерного слоя для присоединения металла к углеродному волокнистому композитному материалу.

2. Способ получения соединительного элемента по п.1, в котором металл нагревают для соединения посредством электромагнитной индукции.

3. Способ получения соединительного элемента по п.1, в котором термопластичный полимерный слой имеет толщину, составляющую от 5 мкм до 5 мм.

4. Способ получения соединительного элемента по п.1, в котором элемент, составляющий металл, включает, главным образом, железо или алюминий.

5. Способ получения соединительного элемента по п.1, в котором количество термопластичного полимера, присутствующего в углеродном волокнистом композитном материале, составляет от 50 до 1000 масс.ч. на 100 масс.ч. углеродного волокна.

6. Способ получения соединительного элемента по п.1, в котором при нанесении термопластичного полимерного слоя между слоем, содержащим триазинтиоловое производное, и углеродным волокнистым композитным материалом термопластичный полимер наносят на слой, содержащий триазинтиоловое производное, образующееся на поверхности металла.

7. Способ получения соединительного элемента по п.1, в котором термопластичный полимер, составляющий углеродный волокнистый композитный материал, представляет собой по меньшей мере один полимер, выбранный из группы, состоящей из полиамида, полипропилена, поликарбоната и полифениленсульфида.

8. Способ получения соединительного элемента по п.1, в котором термопластичный полимер, составляющий термопластичный полимерный слой, и термопластичный полимер, составляющий углеродный волокнистый композитный материал, представляют собой полимеры одинакового типа.

9. Соединительный элемент, включающий термопластичный углеродный волокнистый композитный материал и металл, которые соединяются при прочности соединения, составляющей 5 МПа или более, и получаемый способом получения по любому из пп.1-8.

10. Соединительный элемент, включающий: слой углеродного волокнистого композитного материала, слой термопластичного полимера, слой, содержащий триазинтиоловое производное и металл, в котором углеродный волокнистый композитный материал, содержащий термопластичный полимер в качестве матрицы, и углеродный волокнистый композитный материал и металл соединяют расплавленным термопластичным полимерным слоем при прочности соединения, составляющей 5 МПа или более.

11. Способ получения металлического композитного формованного изделия, включающего углеродный волокнистый композитный материал, содержащий термопластичный полимер в качестве матрицы, и металл, которые соединяются, где способ включает:

образование слоя, содержащего триазинтиоловое производное, на поверхности металла,

нанесение термопластичного полимерного слоя между слоем, содержащим триазинтиоловое производное, и углеродным волокнистым композитным материалом и

плавление термопластичного слоя, чтобы создавать соединение между металлом и углеродным волокнистым композитным материалом, и одновременное или непрерывное формование металлического композитного формованного изделия с приданием ему заданной формы.

| JP 2010076437 A, 08.04.2010 | |||

| WO 2009157445 A1, 30.12.2009 | |||

| JP 2007019157 A, 25.01 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| JP 2007062118 A, 15.03.2007 | |||

| JP 20060297927 A, 02.11.2006 | |||

| КИСЕЛЕВ Б.А., Стеклопластики, ГН-ТИХЛ, Москва, 1961, 224-228 | |||

Авторы

Даты

2015-08-20—Публикация

2011-11-25—Подача