Область техники, к которой относится изобретение

Настоящее изобретение относится к технологии турбин. Оно относится к способу измерения характеристик деформации вращающихся компонентов ступени компрессора или ступени турбины, таких как те, что используются, например, в компрессорах, газовых турбинах или паровых турбинах.

Уровень техники

Роторы и рабочие лопатки газовых турбин большой мощности и паровых турбин высокого давления подвергаются высокой механической нагрузке под влиянием центробежных сил и очень высокой температуре. Температуры, как правило, находятся выше температуры фазового перехода используемого материала, поэтому изменяющееся во времени пластическое растяжение - так называемая ползучесть - является существенным фактором, который ограничивает срок службы соответствующих компонентов.

Поэтому при эксплуатации установки важно определить характеристики ползучести или оставшийся срок службы дорогостоящих компонентов турбины, таких как роторы и рабочие лопатки. В связи с этим важную роль играют, с одной стороны, вопросы обеспечения безопасности, а, с другой стороны, финансовые вопросы. Так, поздняя замена компонентов ведет к более высокому риску для безопасности в установке, а слишком ранняя замена компонентов приводит к излишним расходам. Следовательно, во время эксплуатации установки такого типа важно контролировать и оценивать характеристики ползучести вращающихся компонентов в ступенях компрессора и ступенях турбины и правильно оценивать оставшийся срок службы этих компонентов.

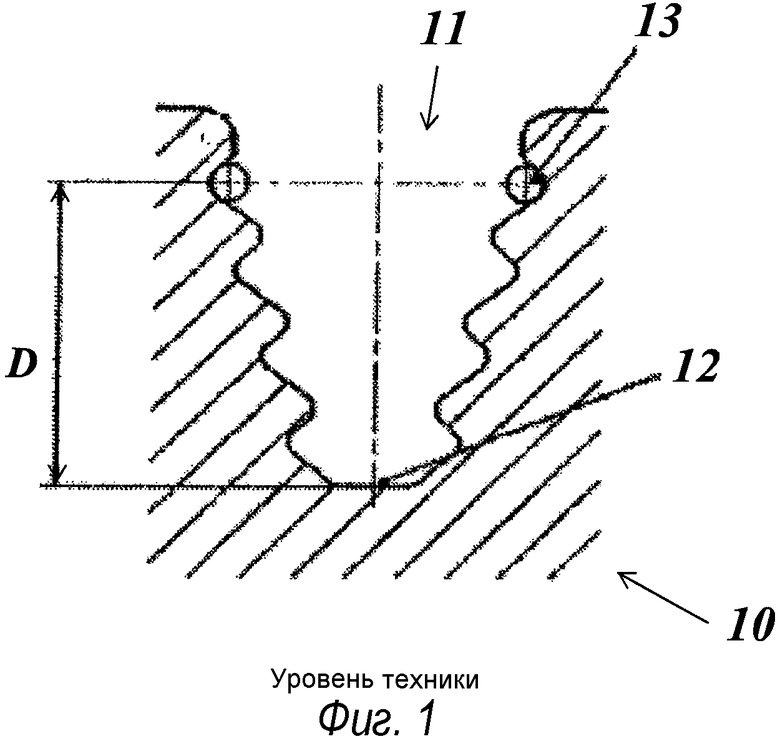

В настоящее время для того, чтобы выполнить измерение деформации ползучести, ротор 10 содержит канавку 11 ротора, как показано на Фиг.1, имеющую длину D от ее дна 12, которая измеряется дважды - сначала, когда он совершенно новый, посредством так называемого «нулевого измерения», а второй раз во время интервала между периодическими проверками (например, во время С-проверки (С-check)). Измерение выполняется с помощью измерительных шаров 13. Если в канавке 11 ротора возникает деформация ползучести, длина D будет со временем увеличиваться. После некоторого периода эксплуатации длина D будет больше, чем длина при нулевом измерении. Путем сравнения разности между вторым измерением длины D и нулевым измерением длины D может быть определено ухудшение срока службы из-за деформации ползучести, как правило, с помощью метода конечных элементов (FEM), в котором используются модели вязкопластичных материалов.

Однако модели такого типа требуют точного знания констант материала, граничных условий и условий эксплуатации, которым подвергаются компоненты во время эксплуатации. Точность прогноза этих вычислительных моделей весьма ограничена ввиду погрешностей при задании этих параметров. Так, внешние граничные условия, в частности температуры материалов во время эксплуатации, не всегда могут быть заданы с достаточной точностью.

Кроме того, существуют также проблемы точности, которые вытекают из качества поверхности, на которой расположен измерительный шар 13. Перед тем как могут быть проведены измерения, все поверхности канавки 11 ротора должны быть очищены. Очистка канавки 11 ротора является занимающей много времени и трудоемкой процедурой, требующей квалифицированных специалистов. После того как поверхности очищены, измерения проводятся вручную с помощью штангенциркуля. Использование штангенциркуля для проведения измерений ручным способом ведет к некоторым погрешностям, поскольку измерения не могут каждый раз выполняться в одних и тех же точках.

В документе JP 2004044423 описан способ обнаружения состояния распространения деформации ползучести рабочей лопатки без демонтажа агрегата. Сформированная вырезанием выемка, проходящая от конца до заданной глубины, предусмотрена в уплотнительном зубце хвостовика лопатки на кожухе чипа для формирования рабочей лопатки с меткой обнаружения деформации ползучести. При возникновении в рабочей лопатке деформации ползучести и ее распространении длина рабочей лопатки увеличивается за счет нагрузки во время вращения, при этом уплотнительный зубец хвостовика лопатки постепенно стирается из-за его трения о корпус. В связи с этим, глубина выемки устанавливается такой, чтобы распространение деформации ползучести рабочей лопатки могло соответствовать стертой величине уплотнительного зубца хвостовика лопатки до того, как произошло разрушение рабочей лопатки. Рабочая лопатка с меткой обнаружения деформации ползучести изучается с помощью бороскопа в собранном состоянии в газотурбинном агрегате, при этом состояние распространения деформации ползучести рабочей лопатки определяется по тому, может ли выемка наблюдаться на уплотнительном зубце хвостовика лопатки.

Улучшенное прогнозирование может быть обеспечено посредством прогнозирования, проверяемого реальными измерениями повреждения при ползучести контролируемого компонента после различных циклов работы и при необходимости корректируемого путем адаптации параметров. Однако это вызывает необходимость определения характеристик ползучести компонента посредством неразрушающих методов испытаний.

Однако в настоящее время отсутствуют неразрушающие методы испытаний, которые могут дать надежные экспериментальные сведения о повреждении при ползучести компонента на начальной стадии эксплуатации.

Таким образом, до настоящего времени не существовало удовлетворительных способов либо контроля, либо определения оставшейся усталостной долговечности при ползучести вращающегося компонента ступени турбины или ступени компрессора.

Раскрытие изобретения

Задача настоящего изобретения состоит в создании способа измерения геометрических деформаций компонента турбины, в частности канавки ротора или хвостовика лопатки турбины, который устраняет недостатки способов из уровня техники, прост в применении и дает результаты с высокой точностью.

Данная задача решается способом по пункту 1 формулы.

Технический результат, достигаемый предлагаемым изобретением, состоит в повышении надежности/точности данных о повреждении при ползучести компонента на начальной стадии эксплуатации путем использования измерительных меток, служащих в качестве опорных точек для определения любой возможной ползучести после эксплуатации компонента.

Согласно изобретению предложен способ измерения геометрических деформаций компонента турбины, в частности канавки ротора или хвостовика лопатки, причем способ содержит этапы, на которых:

обеспечивают компонент турбины, или канавку ротора, или хвостовик лопатки, соответственно, по меньшей мере одной измерительной меткой;

используют упомянутую по меньшей мере одну измерительную метку в качестве опорной точки для определения при первом измерении некоторой длины на упомянутом компоненте турбины, или канавке ротора, или хвостовике лопатки, соответственно, до ввода турбины в эксплуатацию;

эксплуатируют турбину в течение некоторого периода времени;

определяют при втором измерении упомянутую длину на упомянутом компоненте турбины или канавке ротора или хвостовике лопатки, соответственно, вновь с использованием упомянутой по меньшей мере одной измерительной метки в качестве опорной точки после упомянутого периода времени эксплуатации; и

сравнивают измеренные длины при упомянутых первом и втором измерениях; и

определяют величину деформации ползучести в упомянутом компоненте турбины, или канавке ротора, или хвостовике лопатки, соответственно, на основании разности между упомянутыми измеренными длинами.

В соответствии с одним вариантом осуществления способа данного изобретения упомянутый компонент турбины или канавка ротора или хвостовик лопатки, соответственно, обеспечивают множеством измерительных меток, распределенных по общей поверхности упомянутого компонента турбины или канавки ротора или хвостовика лопатки, соответственно.

В соответствии с другим вариантом осуществления способа данного изобретения упомянутый компонент турбины или канавку ротора или хвостовик лопатки, соответственно, обеспечивают упомянутой по меньшей мере одной измерительной меткой при изначальном изготовлении.

В соответствии с еще одним вариантом осуществления способа данного изобретения упомянутую по меньшей мере одну измерительную метку выполняют в виде постоянной измерительной метки.

В частности, упомянутую по меньшей мере одну измерительную метку выполняют с помощью лазерного гравирования.

В соответствии с другим вариантом осуществления способа согласно данному изобретению упомянутая по меньшей мере одна измерительная метка является распознаваемой невооруженным глазом во время осмотра турбины.

В соответствии с еще одним вариантом осуществления способа согласно данному изобретению упомянутые первое и второе измерения выполняют оптическими способами.

В частности, упомянутые первое и второе измерения выполняют путем использования оптического датчика.

В соответствии с другим вариантом упомянутые первое и второе измерения выполняют путем использования лазерного датчика.

Краткое описание чертежей

Настоящее изобретение подробно поясняется ниже на основании различных вариантов осуществления и со ссылкой на прилагаемые чертежи.

На Фиг. 1 изображен пример канавки ротора и показан способ измерения изменения глубины упомянутой канавки из уровня техники;

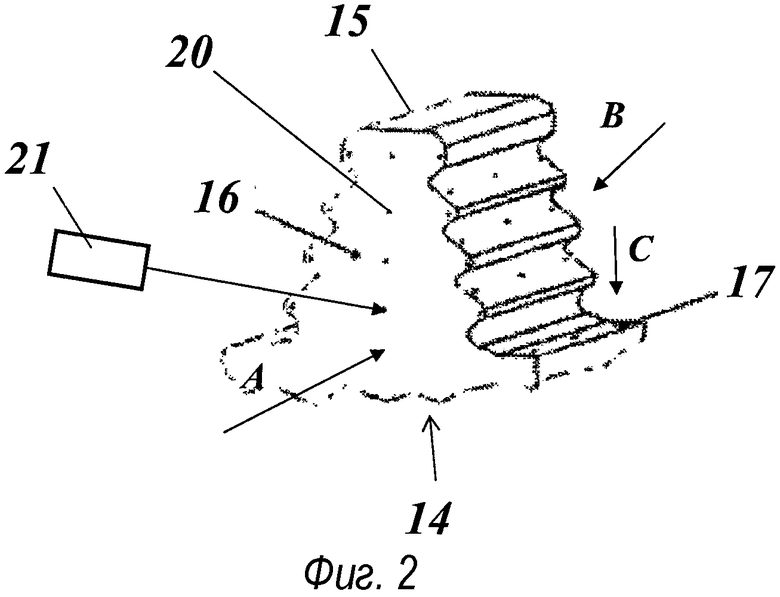

на Фиг. 2 изображен пример замка лопатки ротора елочного типа в перспективе с различными измерительными метками в соответствии с одним вариантом осуществления настоящей заявки;

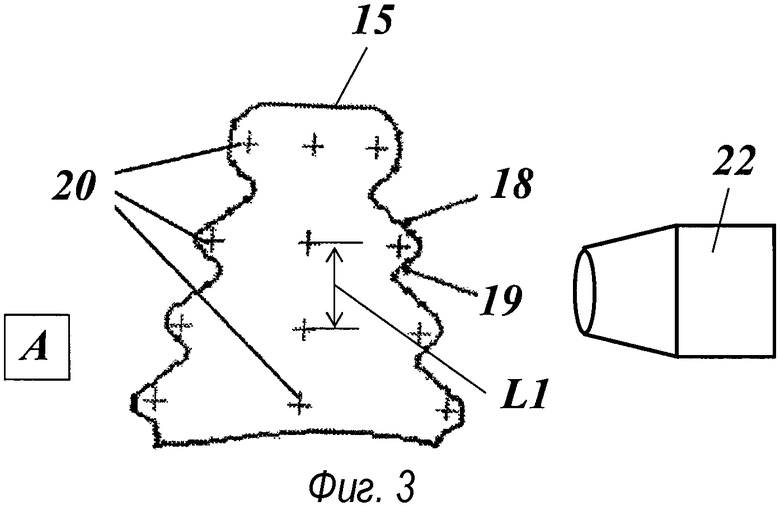

на Фиг. 3 изображен вид в направлении А на Фиг. 2;

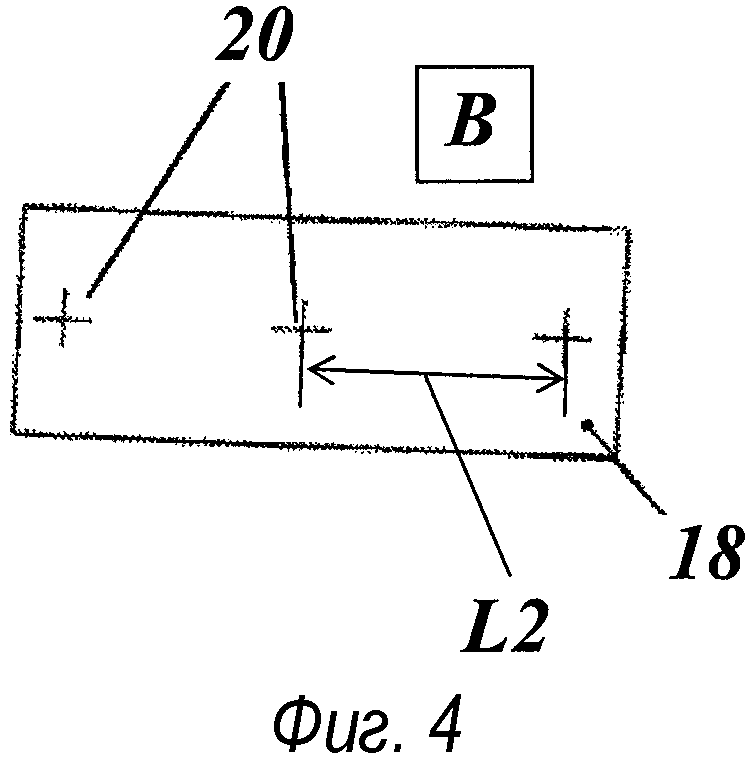

на Фиг. 4 изображен вид в направлении В на Фиг. 2; и

на Фиг. 5 изображен вид в направлении С на Фиг. 2.

Осуществление изобретения

Как показано на Фиг. 2, ротор 14 снабжен канавками ротора для приема соответствующих лопаток ротора. Замок елочного типа между смежными канавками показан в общем виде ссылочной позицией 15. Изображены канавки, имеющие общую конфигурацию елочного типа для приема соответствующего хвостовика лопатки (не показан) обычным образом. Хотя показана конфигурация хвостовика елочного типа, следует понимать, что данное изобретение может быть применено и к другим типам конфигураций, например хвостовику молоткообразной формы, прямого и изогнутого хвостовика елочного типа и т.д. Канавка включает в себя (см. Фиг. 3) неконтактные поверхности 18 и контактные поверхности 19, а также дно 17 (Фиг. 2).

В соответствии с изобретением замок 15 елочного типа и смежные канавки помечаются в различных местах на их поверхностях измерительными метками 20. Эти измерительные метки 20 предпочтительно постоянны и выполнены лазерной гравировкой с помощью лазерного гравировального инструмента 21 (Фиг. 2) или иным подходящим способом. Измерительные метки 20 служат в качестве опорных точек для выполнения первого и второго измерений с целью определения любой возможной деформации ползучести после использования ротора 14. Нанесение меток на замке 15 елочного типа и канавках ротора лазерной гравировкой или иным подходящим способом должно выполняться предпочтительно во время изготовления ротора 14. Следует отметить, что хвостовик лопатки также может помечаться подобным образом. Положения измерительных меток 20 являются специфичными для данной ситуации и находятся на поверхностях, которые испытывают низкие внутренние напряжения. Благодаря помещению измерительных меток 20 на поверхностях с низкими внутренними напряжениями не оказывается влияние на охлаждение и механические свойства ротора.

Распределение измерительных меток 20 подробнее изображено на Фиг. 3-5, на которых показаны виды вдоль стрелок А-С на Фиг. 2. Измерительные метки 20 помещаются в такие места и имеют такие размеры, что допускают распознавание невооруженным глазом во время периодических осмотров. В результате, при каждом осмотре агрегата расположение точно измеряется, при этом деформации выявляются сравнением соответствующих результатов измерений с предыдущими измерениями. Измерения, как правило, выполняются методами оптических или лазерных измерений, например посредством оптического датчика 22 (Фиг. 3). Благодаря обеспечению идентичности измерительных меток 20 при каждом измерении возможно более точное измерение по сравнению с существующими методами. Благодаря такой более высокой точности прогнозы риска повреждения при ползучести ротора значительно улучшаются.

В способе настоящего изобретения на канавке ротора (или хвостовике лопатки) турбины предусматривается по меньшей мере одна измерительная метка и использование упомянутой по меньшей мере одной измерительной метки в качестве опорной при первом измерении некоторой длины в канавке ротора (или хвостовика лопатки) до ввода турбины в эксплуатацию. Затем турбина вводится в эксплуатацию на некоторое время, а после этого проводится второе измерение с использованием упомянутой по меньшей мере одной измерительной метки в качестве опорной той же длины канавки ротора (или хвостовика лопатки) после эксплуатации лопатки турбины в течение этого периода времени. Результат второго измерения сравнивается с результатом первого измерения и на основе разности между результатом первого измерения и результатом второго измерения определяется величина деформации ползучести канавки ротора (или хвостовика лопатки).

Способ согласно настоящему изобретению обеспечивает быстрый и надежный метод получения важных и более точных эксплуатационных данных при одновременной минимизации времени простоя. Методология данного способа может быть применена ко всем типам канавок ротора и хвостовиков лопатки независимо от конструкции. Кроме того, данный способ может также применяться к другим компонентам, например корпусам компрессора, газовой турбины или паровой турбины, в которых выполняются иные типы измерений, например изгиба или овальности.

Перечень ссылочных позиций

Изобретение относится к энергетике. Способ измерения геометрических деформаций компонента турбины, в частности канавки ротора или хвостовика лопатки, при котором обеспечивают компонент турбины, или канавку ротора, или хвостовик лопатки, соответственно, по меньшей мере одной измерительной меткой, используют упомянутую измерительную метку в качестве опорной точки для определения при первом измерении некоторой длины, эксплуатируют турбину в течение некоторого периода времени, определяют при втором измерении упомянутую длину вновь с использованием упомянутой измерительной метки в качестве опорной точки после упомянутого периода времени эксплуатации и сравнивают измеренные длины. Изобретение позволяет определить оставшуюся усталостную долговечность при ползучести вращающегося компонента ступени турбины или ступени компрессора. 5 з.п. ф-лы, 5 ил.

1. Способ измерения геометрических деформаций канавки (11) ротора с конфигурацией елочного типа, причем способ содержит этапы, на которых:

обеспечивают замок (15) елочного типа и смежные канавки (11) ротора в различных местах на их поверхностях измерительными метками (20);

используют упомянутые измерительные метки (20) в качестве опорных точек для определения при первом измерении некоторой длины (L1, L2) на упомянутой канавке ротора до ввода турбины в эксплуатацию;

эксплуатируют турбину в течение некоторого периода времени;

определяют при втором измерении упомянутую длину (L1, L2) на упомянутой канавке ротора вновь с использованием упомянутых измерительных меток (20) в качестве опорных точек после упомянутого периода времени эксплуатации; и

при этом упомянутые измерительные метки (20) выполнены в виде постоянных измерительных меток посредством лазерного гравирования (21); и

сравнивают измеренные длины (L1, L2) при упомянутых первом и втором измерениях; и

определяют величину деформации ползучести в упомянутой канавке (11) ротора на основании разности между упомянутыми измеренными длинами.

2. Способ по п. 1, отличающийся тем, что упомянутую канавку (11) ротора обеспечивают упомянутыми измерительными метками (20) при ее изначальном изготовлении.

3. Способ по п. 1, отличающийся тем, что упомянутые измерительные метки (20) являются распознаваемыми невооруженным глазом во время осмотра турбины.

4. Способ по п. 1, отличающийся тем, что упомянутые первое и второе измерения выполняют оптическими способами.

5. Способ по п. 4, отличающийся тем, что упомянутые первое и второе измерения выполняют путем использования оптического датчика (22).

6. Способ по п. 4, отличающийся тем, что упомянутые первое и второе измерения выполняют путем использования лазерного датчика.

| US 5238366 A, 24.08.1993 | |||

| СПОСОБ ОЦЕНКИ ПОВРЕЖДЕННОСТИ ДЕФОРМИРУЕМОГО МАТЕРИАЛА | 1996 |

|

RU2146813C1 |

| US 3317988 A, 09.05.1967 | |||

| US 4718172 A1, 12.01.1988 | |||

| Способ получения окисей и закисей металлов и устройство для осуществления способа | 1957 |

|

SU110483A1 |

| US 7665338 B2, 23.02.2010 | |||

Авторы

Даты

2015-09-10—Публикация

2013-06-20—Подача