ЗАЯВЛЕНИЕ ПРИОРИТЕТА

[0001] Эта заявка испрашивает приоритет в соответствии с 35 U.S.C. § 119(e) находящейся одновременно на рассмотрении предварительной заявки США № 62/522,317, поданной 20 июня 2017 г. и озаглавленной «DAMAGE REMOVAL AND LIFE EXTENSION OF POWER TURBINE DISKS THAT ARE EXPOSED TO IN–SERVICE CORROSION OR OTHER OPERATIONAL DAMAGE BY USING SKIM MACHINING», номер дела патентного поверенного 2017P12697US, которая включена здесь в качестве ссылки во всей ее полноте и чье преимущество приоритета испрашивает эта заявка.

ПРЕДПОСЫЛКИ СОЗДАНИЯ

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0002] Аспекты изобретения относятся к способу ремонта для продления срока эксплуатации диска силовой турбины, имеющего коррозионное повреждение, и, в частности, к способу ремонта, который включает в себя этапы, на которых проводят первый термический анализ исходной конфигурации исходного диска, который не имеет коррозии, для определения первого распределения температуры устойчивого состояния, механически обрабатывают поврежденный коррозией диск до глубины, подходящей для ремонта коррозии, для образования механически обработанного диска, проводят второй термический анализ механически обработанного диска для определения второго распределения температуры устойчивого состояния механически обработанного диска, вычисляют первый прогнозируемый безопасный циклический срок службы (PSCL) для осесимметричных признаков диска механически обработанного диска, вычисляют второй PSCL для признаков «елочки» диска механически обработанного диска и проверяют, что качество механически обработанного диска соответствует новому диску.

ОПИСАНИЕ ИЗВЕСТНОГО УРОВНЯ ТЕХНИКИ

[0003] Газовые турбины авиационного типа, использующие силовые турбины, часто используются в нефтегазовых применениях и применениях по выработке электроэнергии по всему миру. Многие из этих блоков работают в прибрежных и морских средах, где воздух и топливо на впуске часто содержат коррозионные примеси, которые могут вызывать серьезные разрушения поверхности при высокой температуре и ухудшение механических свойств важных компонентов силовой турбины. Производительность и долговечность этих силовых турбин главным образом зависит от способности компонентов горячей секции противостоять разрушениям поверхности при высокой температуре и сохранять их механические свойства. Основным материалом дисков силовой турбины обычно является либо суперсплав на основе железа, либо суперсплав на основе никеля.

[0004] За последние несколько лет несколько случаев коррозионного повреждения диска были обнаружены во время тщательных осмотров силовой турбины, в особенности для блоков, находящихся в морской среде. Существенный участок коррозионного повреждения был обнаружен в области диска турбины, которая включает в себя крепежные части лопатки турбины (т.е. известная как область «елочки» диска), поверхности диска, повергающиеся воздействию газов, и признаки передачи крутящего момента. Механизм коррозии в этих случаях был идентифицирован как низкотемпературная горячая коррозия (LTHC), также известная как горячая коррозия II типа. Такая коррозия может приводить к значительному ухудшению механических свойств металла сплава. Желательно ремонтировать диски силовой турбины, подверженные коррозии и другому повреждению при работе, для того, чтобы продлевать срок службы дисков, находящихся в эксплуатации, без ухудшения безопасности и надежности оборудования.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0005] Раскрыт способ ремонта для продления срока эксплуатации диска силовой турбины, имеющего коррозионное повреждение, причем силовая турбина включает в себя ступени и межступенчатые зазоры. Способ включает в себя этап, на котором проводят первый термический анализ исходной конфигурации исходного диска, который не имеет коррозии, для определения первого распределения температуры устойчивого состояния. Способ также включает в себя этап, на котором механически обрабатывают поврежденный коррозией диск до глубины, подходящей для ремонта коррозии, для образования механически обработанного диска, причем глубину для механической обработки дисков устанавливают статистически. Затем проводят второй термический анализ механически обработанного диска для определения второго распределения температуры устойчивого состояния механически обработанного диска. В дополнение, способ включает в себя этап, на котором вычисляют первый прогнозируемый безопасный циклический срок службы (PSCL) для осесимметричных признаков диска механически обработанного диска и вычисляют второй PSCL для признаков «елочки» диска механически обработанного диска. Дополнительно, првоеряют ремонта для обеспечения, что качество механически обработанного диска соответствует новому диску, причем оценка качества способа ремонта включает в себя пробные испытания механической обработки, оценки механических свойств и металлографические оценки и оценки остаточного напряжения.

[0006] Специалисты в данной области техники могут применять соответственные признаки настоящего изобретения совместно или по отдельности в любой комбинации или подкомбинации.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0007] Примерные варианты выполнения изобретения дополнительно описаны в следующем подробном описании в сочетании с сопровождающими чертежами, на которых:

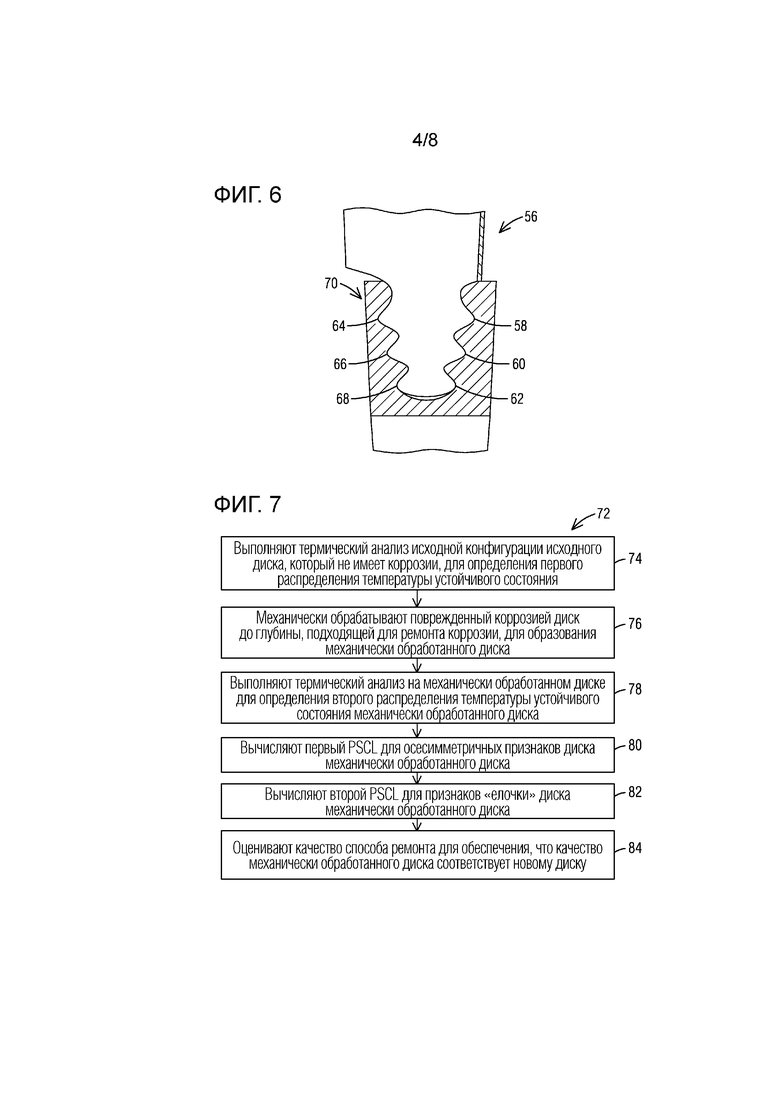

[0008] Фиг. 1 изображает примерные области ремонта диска, которые могут быть механически обработаны или переделаны для того, чтобы удалять и/или ремонтировать признаки коррозии.

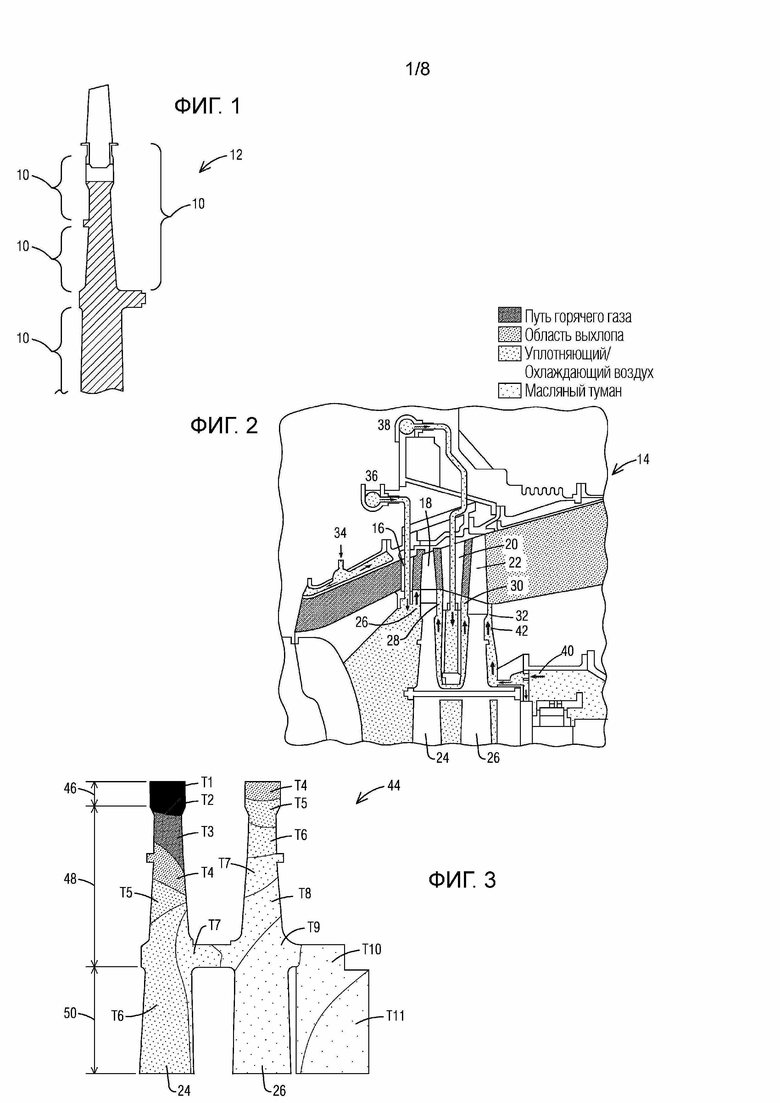

[0009] Фиг. 2 представляет собой вид частичного поперечного сечения известной силовой турбины и изображает известную схему вторичного воздуха.

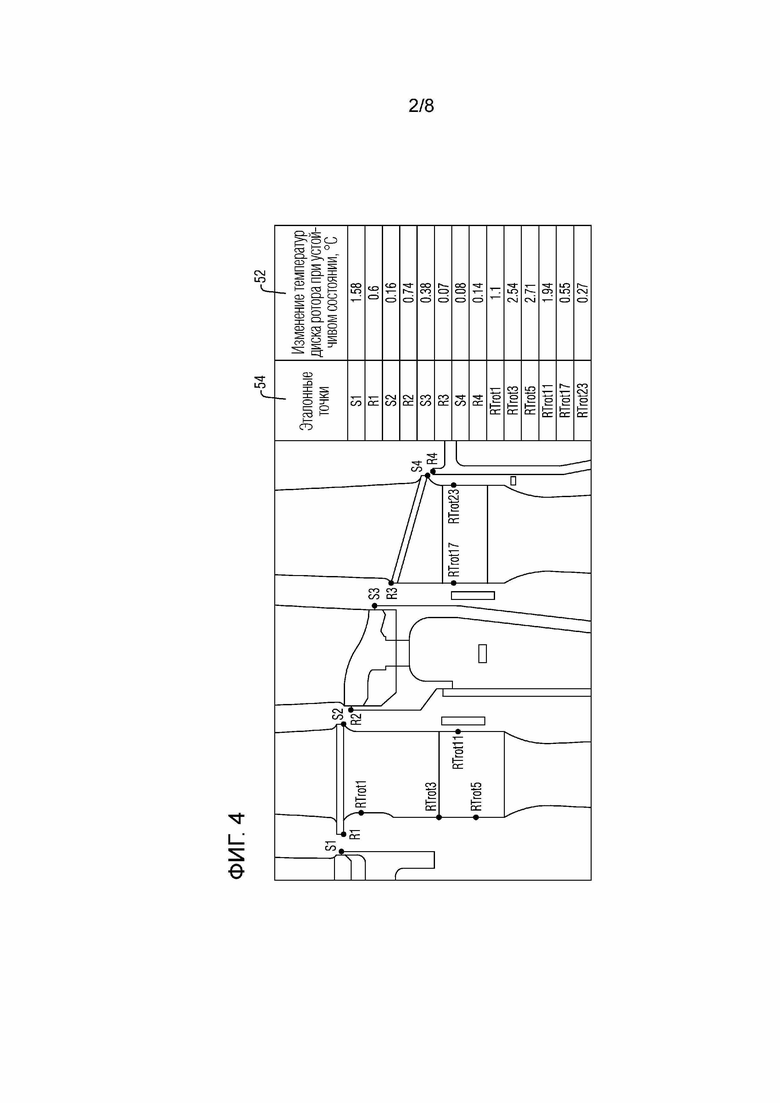

[0010] Фиг. 3 изображает примерное распределение температуры устойчивого состояния для дисков силовой турбины.

[0011] Фиг. 4 иллюстрирует изменение температуры устойчивого состояния температур диска ротора между исходной конфигурацией и зазорами из-за механической обработки.

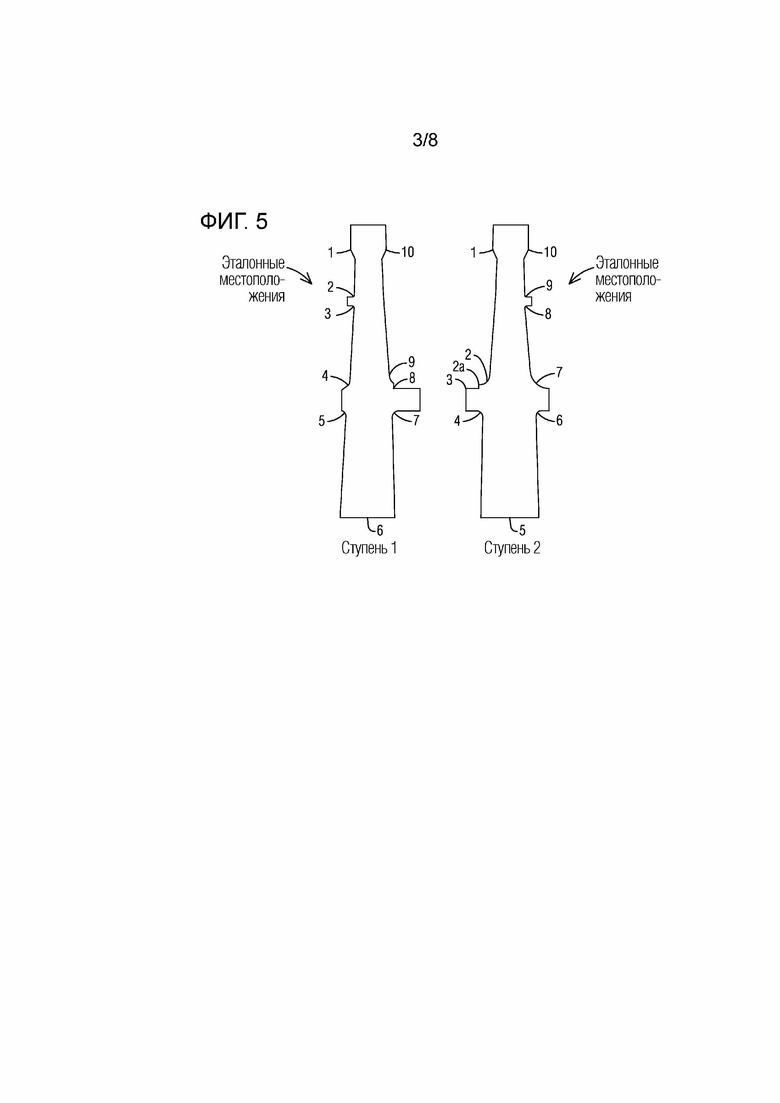

[0012] Фиг. 5 изображает эталонные местоположения для осесимметричных признаков диска.

[0013] Фиг. 6 изображает вид в поперечном сечении «елочки» секции хвостовика.

[0014] Фиг. 7 изображает способ ремонта для продления срока эксплуатации диска силовой турбины, имеющего коррозионное повреждение.

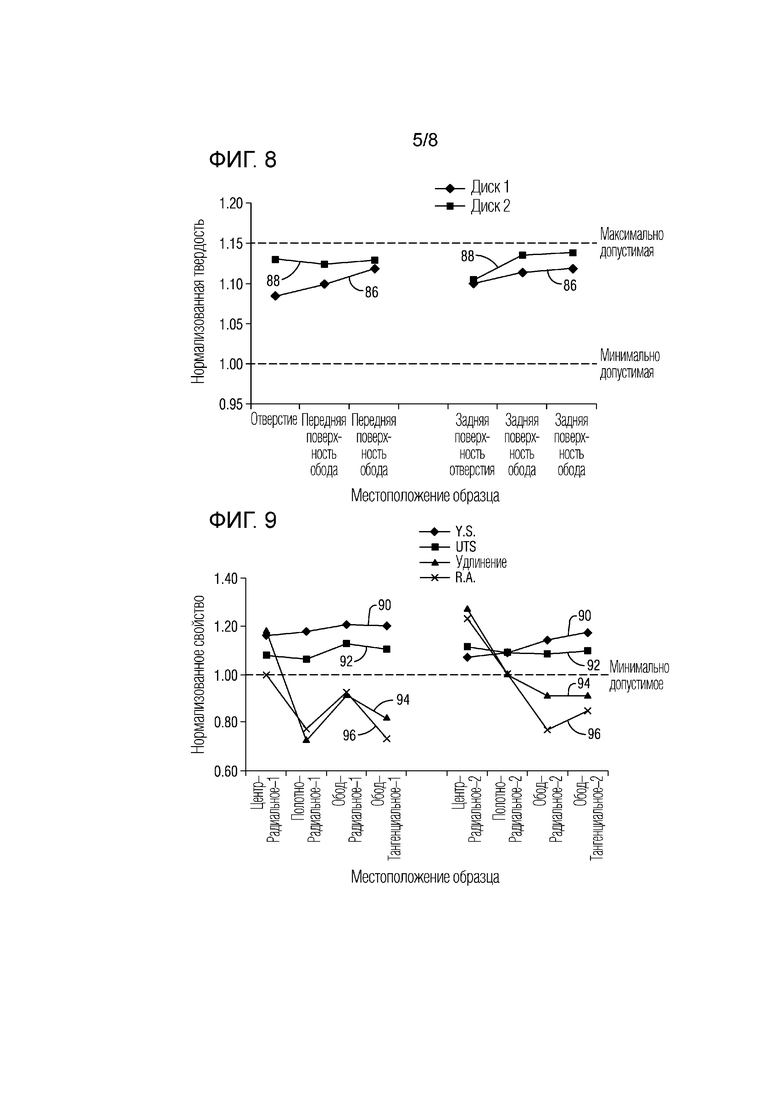

[0015] Фиг. 8 показывает первые и вторые нормализованные результаты твердости для пробных дисков 1 и 2 соответственно.

[0016] Фиг. 9 показывает свойства при растяжении отремонтированных дисков, нормализованные до минимально допустимой спецификации для нового диска при комнатной температуре.

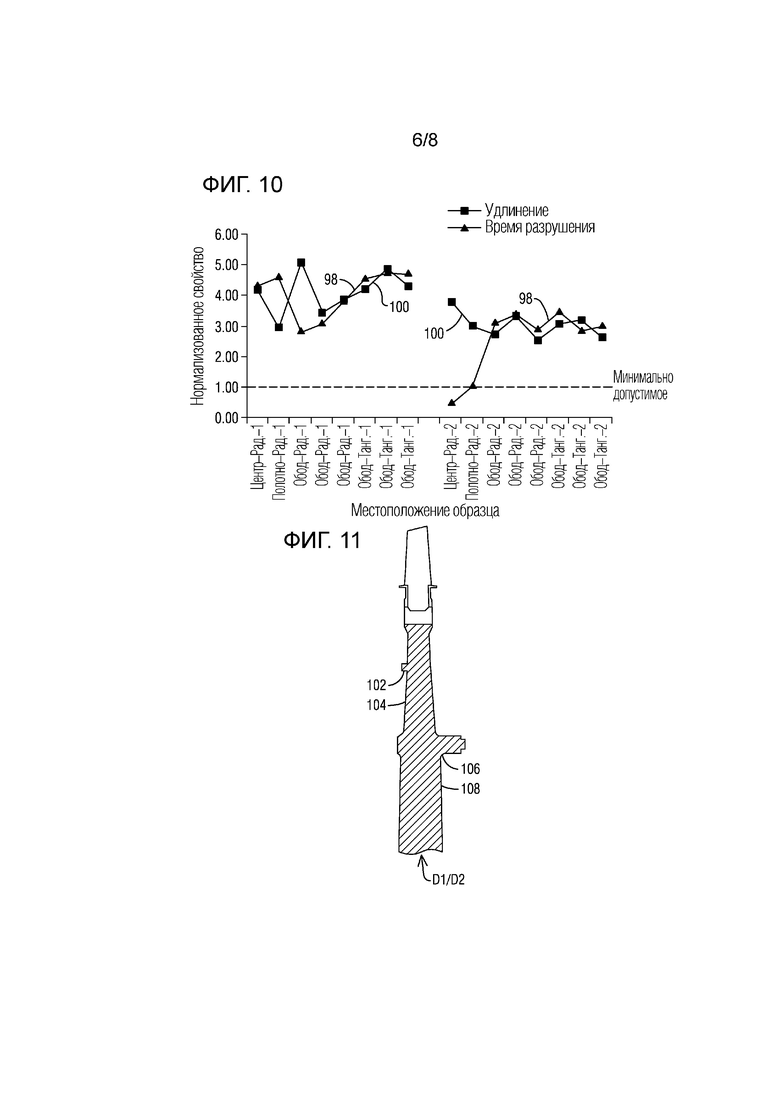

[0017] Фиг. 10 изображает свойства разрушения при ползучести отремонтированных дисков, нормализованные до минимально допустимой спецификации для нового диска.

[0018] Фиг. 11 показывает местоположение измерений остаточного напряжения в механически обработанном признаке выемки и механически обработанной секции полотна и механически не обработанном признаке выемки и механически не обработанной секции полотна пробных дисков D1 и D2.

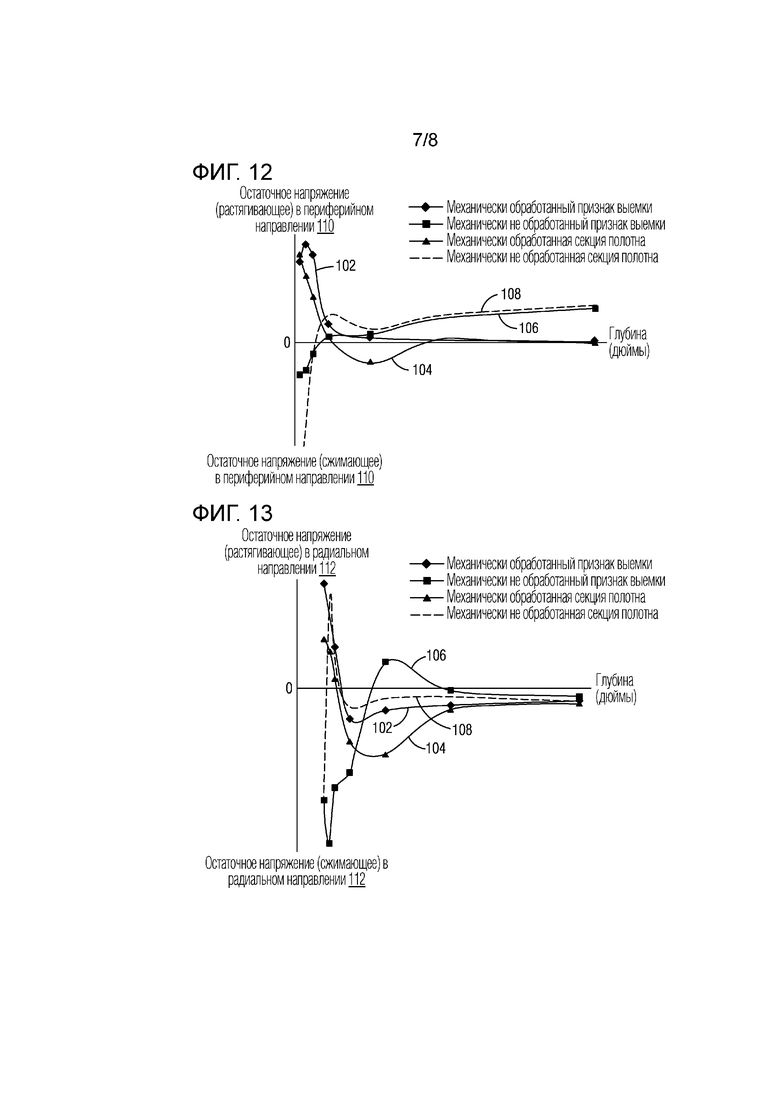

[0019] Фиг. 12 иллюстрирует измерения остаточного напряжения в периферийном направлении в механически обработанном признаке выемки и механически обработанной секции полотна и механически не обработанном признаке выемки и механически не обработанной секции полотна поверхностей диска.

[0020] Фиг. 13 иллюстрирует измерения остаточного напряжения в радиальном направлении в механически обработанном признаке выемки и механически обработанной секции полотна и механически не обработанном признаке выемки и механически не обработанной секции полотна поверхностей диска.

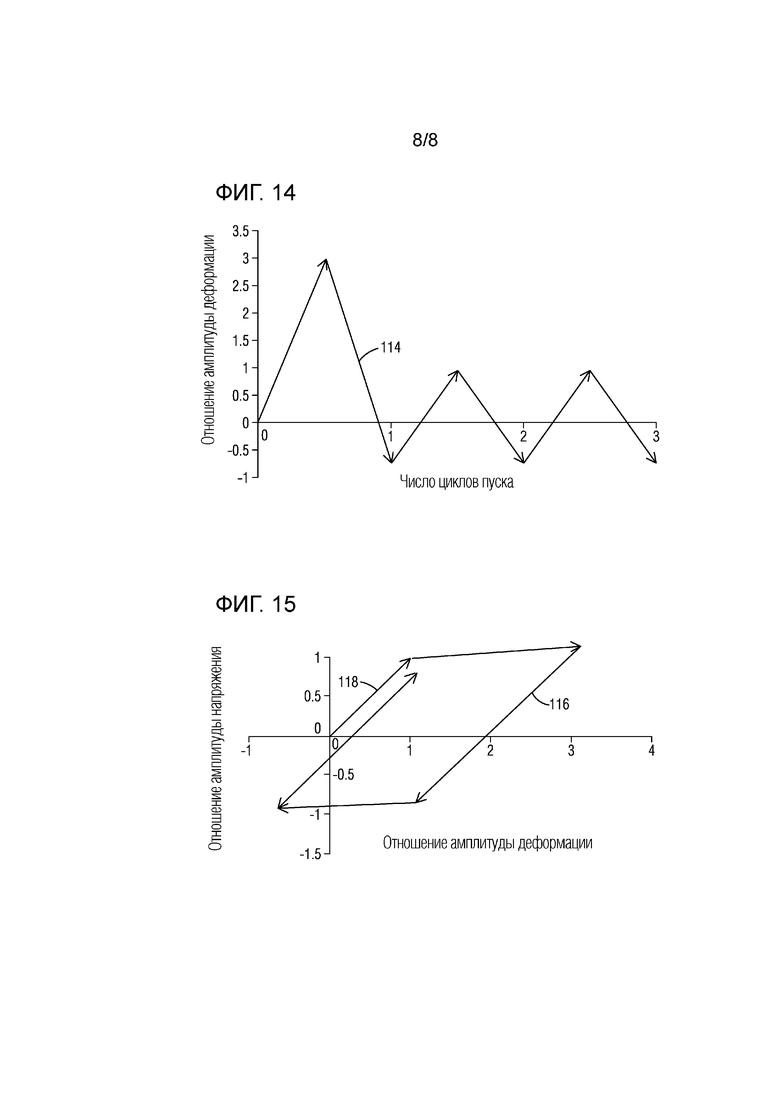

[0021] Фиг. 14 изображает профиль нагружения диска силовой турбины (амплитуду деформации за цикл) с нагружением с перегрузкой на растяжение для первого цикла из–за остаточного напряжения.

[0022] Фиг. 15 изображает реакцию диска силовой турбины из–за нагружения с перегрузкой на растяжение для первого цикла из–за остаточного напряжения.

[0023] Для облегчения понимания идентичные ссылочные позиции были использованы там, где это возможно, для обозначения идентичных элементов, которые являются общими для фигур. Фигуры выполнены не в масштабе.

ПОДРОБНОЕ ОПИСАНИЕ

[0024] Хотя различные варианты выполнения, которые включают замыслы настоящего раскрытия, были показаны и описаны подробно здесь, специалисты в данной области техники могут легко разрабатывать многие другие измененные варианты выполнения, которые по–прежнему включают эти замыслы. Объем раскрытия не ограничен в его применении подробностями исполнения и расположением компонентов примерного варианта выполнения, изложенного в описании или проиллюстрированного на чертежах. Раскрытие охватывает другие варианты выполнения и может быть осуществлено на практике или выполнено различными образами. Также следует понимать, что фразеология и терминология, используемые здесь, представлены с целью описания и не должны считаться ограничивающими. Использование здесь «включающий в себя», «содержащий» или «имеющий» и их вариантов подразумевает охват элементов, перечисленных далее, и их эквивалентов, а также дополнительных элементов. Если не определено или не ограничено иное, термины«установлен», «соединен», «опирается» и «связан» и их варианты используются в широком смысле и охватывают непосредственные и опосредованные установки, соединения, опоры и связи. Дополнительно, «соединен» и «связан» не ограничены физическими или механическими соединениями или связями.

[0025] В соответствии с аспектами изобретения ранее установленный способ ремонта диска используется для механической обработки поврежденного диска для удаления и/или ремонта признаков коррозии для того, чтобы продлевать срок службы дисков, находящихся в эксплуатации, а также восстанавливать ранее отбракованные диски с помощью механической обработки со снятием верхнего слоя. Фиг. 1 изображает примерные области 10 ремонта диска 12, которые могут быть механически обработаны или переделаны для того, чтобы удалять и/или ремонтировать признаки коррозии. В частности, области 10 ремонта могут включать в себя области обода, полотна и отверстия диска (смотри Фиг. 3). В способе ремонта предложенную глубину для механической обработки дисков устанавливают статистически путем исследования обнаруженной глубины подповерхностного повреждения, вызванного низкотемпературной горячей коррозией (LTHC), также известной как коррозия, вызванная горячей коррозией II типа, повреждения на предыдущих дисках силовой турбины, глубины повреждения, вызванного механической обработкой, обнаруженного в дисках, из–за соскальзывания инструмента или общего неправильного обращения и размера зерна поверхности производственных дисков. В дополнение, способ ремонта включает в себя комбинацию и/или последовательность аналитических оценок, всесторонних пробных испытаний механической обработки, выполняемых для изолирования влияния переменных процесса ремонта, обширной характеризации пробных дисков с помощью оценочных исследований остаточного напряжения и механического испытания образцов, отобранных из дисков после ремонта. Дополнительно, средства управления процессом используются для обеспечения, что уровни качества отремонтированного диска по существу соответствуют новым готовым механически обработанным дискам.

ПРОГНОЗИРОВАНИЕ СРОКА СЛУЖБЫ И ОЦЕНКА ВЛИЯНИЯ

[0026] В соответствии с аспектом изобретения методология прогнозирования срока службы используется для оценки влияния ремонтов на диск силовой турбины. В этом отношении раскрытие «Life Prediction of Power Turbine Components for High Exhaust Back Pressure Applications – Part I: Disks», Dua D. и Vasantharao B., материалы технической конференции и выставки турбин 2015, 2015 ASME Turbo Expo, GT2015–43333, стр. V07AT28A012 тем самым включены здесь в качестве ссылки во всей ее полноте (т.е. «Life Prediction document»). В соответствии с методологией прогнозирования срока службы прогнозируемый безопасный циклический срок службы (PSCL) признака диска составляет 2/3 (т.е. вычисленное значение как коэффициент безопасности на конструкции) минимального срока службы до разрушения (т.е. после неустойчивого роста трещин точки, в которой часть компонента разрывается в виде локализованных или нелокализованных обломков). Минимальный срок службы до разрушения равен сумме минимального срока службы до зарождения трещин и минимального времени распространения трещин в признаке. Ниже способ на основе параметра эффективной деформации используется для прогнозирования обычного срока службы до зарождения трещин, а коэффициент запаса применяется для расчета минимального срока службы до зарождения трещин. Подход на основе механики разрушения используется для прогнозирования обычного времени распространения трещин, а коэффициент запаса применяется для расчета минимального времени распространения трещин. Дополнительно, время распространения трещин вычисляется только для тех признаков диска, которые имели прогнозируемый срок службы до зарождения трещин меньше целевого PSCL.

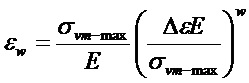

[0027] В частности, изотермические данные малоцикловой усталости (LCF) гладкого образца с управляемой деформацией используются для создания кривых деформации по Уокеру в зависимости от срока службы до зарождения трещин с учетом следующих различий компонента и образца: a) объем высоконапряженного материала b) коррекция R–отношения c) состояние поверхности и способ изготовления и d) температура при наивысшем напряжении. Отношение уmin/уmax, где уmin – компонент минимального переходного напряжения на растяжение, а уmax – компонент максимального переходного напряжения на растяжение, известно как отношение R напряжений. Известное выражение, используемое для определения параметра деформации по Уокеру, показано в уравнении (1):

где «еw» – параметр эффективной деформации, «уvm–max» – максимальное значение напряжения по Мизесу в цикле, «Де» – максимальный диапазон деформации в любом фиксированном направлении на протяжении цикла нагружения, «E» – модуль упругости Юнга при температуре точки времени в цикле, соответствующей максимальному напряжению по Мизесу, а «w» – показатель степени по Уокеру, который используется для сопоставления результатов испытаний с разными отношениями минимального и максимального напряжений (R). Хотя испытание с управляемой деформацией гладких образцов было выполнено с R–отношением, равным –1, также известно из анализа напряжений дисков силовой турбины, что R–отношение (минимальное напряжение/максимальное напряжение) в каждом признаке является разным. Значение показателя степени по Уокеру «w» было выбрано таким, что конечный вычисленный параметр деформации по Уокеру становится независимым от значения R–отношения.

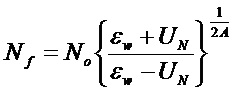

[0028] Подбор методом наименьших квадратов выполняется для деформации по Уокеру в зависимости от срока службы до зарождения трещин на основе данных образцов для определения параметров подбора «No», «UN» и «A» (смотри уравнение (2)) для материалов диска:

где «еw» – параметр эффективной деформации, а «Nf» – срок службы до зарождения трещин при LCF.

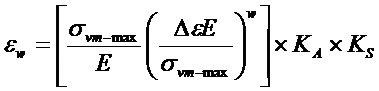

[0029] Анализ напряжений компонента обеспечивает диапазон деформации и максимальное напряжение по Мизесу, требуемое для вычисления деформации по Уокеру. Это значение корректируется с помощью коэффициента коррекции области (KA) для учета, что область и/или объем высоконапряженного материала в компоненте отличается от области или объема в образце. Коэффициент понижения состояния поверхности (KS) также применяется для учета того, что поверхность образца является отшлифованной и отполированной, тогда как поверхность компонента только механически обработана. Таким образом, для компонента деформация по Уокеру вычисляется с использованием уравнения (3) ниже:

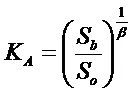

где

и где «So» и «Sb» – области, определенные на образце и компоненте, которые содержат деформации по Уокеру, характеризующие максимальную деформацию. В частности, «So» представляет собой эталонную область поверхности испытываемого образца с управляемой деформацией, «Sb» представляет собой область поверхности для особого признака на компоненте, а «в» представляет собой параметр формы.

[0030] Деформация по Уокеру, вычисляемая для признака компонента с использованием уравнения (3), используется для прогнозирования срока службы до зарождения трещин этого признака на основе подборов кривых, выполняемых по данным образца с использованием уравнения (2). Даже для признаков диска, таких как выемки, буртики, или обточенных признаков с более высоким значением «Kt» (т.е. коэффициентом концентрации напряжений), для определения срока службы используются данные гладкого образца с управляемой деформацией. Это считается авторами настоящего изобретения консервативным и правильным подходом.

[0031] Время распространения трещин был рассчитано с использованием коммерчески доступного программного обеспечения для прогнозирования роста усталостных трещин. Такое программное обеспечение часто включает в себя плоский код. Плоские коды часто предполагают, что анализируемая геометрия может быть представлена прямоугольной пластиной, компонент имеет управление по нагрузке (например, постоянное нагружение на удаленных границах), отсутствует значительное перераспределение нагрузки (удаленное нагружение не изменяется по мере роста трещины), и трещина остается плоской. Решения коэффициента интенсивности напряжений (SIF) в плоском инструменте предполагают применения линейно–упругой механики разрушения (LEFM).

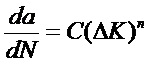

[0032] Известное уравнение Пэриса–Эрдогана, которое показано в уравнении (4), определяет скорость роста трещины как функцию от интенсивности напряжения и используется для расчета времени распространения трещин. Коэффициенты, требуемые для определения уравнения Пэриса (C и n), получаются из испытаний на рост трещин:

где «a» – длина трещины, а «da/dN» – скорость роста трещины. Критический размер трещины, которую признак диска может выдерживать, зависит от известной вязкости разрушения (KIC) материала диска при интересующей температуре.

[0033] Время распространения трещин рассчитывается путем интеграции модели роста трещин, показанной в уравнении (5). Правая сторона уравнения (4) включает в себя показатель интенсивности напряжения «ДK». «ДK» представляет собой функцию от геометрии, размера трещины, ориентации и напряжений в рассматриваемом признаке, как показано в уравнении (5) ниже:

[0034] Так как изменение интенсивности напряжения на вершине трещины представляет собой функцию от изменения напряжений (Ду) и геометрии, ориентации и размера трещины в признаке диска, значение «ДK» было рассчитано путем определения «поля максимального напряжения», «поля минимального напряжения» и размеров предполагаемой плоскости распространения трещины.

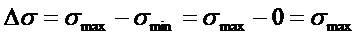

[0035] Для расчетов времени распространения трещин влияниями поля минимального сжимающего напряжения пренебрегали, т.е:

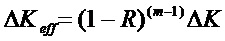

[0036] Для признаков диска, которые имеют поле минимального напряжения на растяжение, эквивалентное поле напряжения 0–максимум было произведено путем коррекции по Уокеру, как изложено в уравнении (7):

где «ДKeff» – модифицированный коэффициент интенсивности эффективных напряжений, «R» – отношение минимального (уmin) и максимального (уmax) поля напряжения, а «m» – показатель степени по Уокеру.

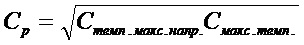

[0037] В интересующем признаке график временной зависимости максимального основного напряжения был использован для идентификации точки, которая подвергается воздействию максимального напряжения на растяжение. Затем идентифицируется ориентация трещины в этой точке и определяется плоскость распространения. Определяется секция вдоль этой ориентации и наихудшие основные напряжения, нанесенные на эту секцию в точке времени максимального напряжения. Подбор многочлена данных напряжения в зависимости от данных расстояния указывает вдоль самого небольшого градиента напряжения на ранее определенной секции для получения поля максимального напряжения. Модель роста трещин, используемая для расчета времени распространения трещин, включает в себя два коэффициента C и n. Если максимальная температура цикла в рассматриваемом признаке диска не такая, как температура в точке времени максимального напряжения, то выражения в уравнениях (8A) и (8B) используются для определения коэффициентов при учете различий в температуре:

[0038] Далее рассчитывается повреждение дисков при ползучести. В отношении расчета повреждения при ползучести раскрытие «A New Hyperbolic Tangent Modelling Approach For The Creep Behaviour of The Single Crystal Nickel–Based Superalloy CMSX–4», Basoalto H., Vermeulen B., Brooks J.W., Coventry G., Williams S., Mason–Flucke J., Bagnall S., (2018), TMS Superalloys, стр. 515–520, включено здесь в качестве ссылки во всей ее полноте. Отношение между приложенным напряжением у и накопленной деформацией е в заданное время и при заданной температура может быть выражено с использованием:

где «уi» и «еi» – функции от температуры и времени. Параметр «уi» – половина предельной прочности на растяжение, «еi» – деформация в точке минимальной скорости деформации, когда приложенное напряжение равно «уi», а «k» – параметр подбора. Признаки диска оцениваются по уровню накопленной эквивалентной неупругой деформации ползучести в конце срока службы и сравниваются с допустимым пределом деформации, вызванной ползучестью, на основе предыдущего опыта наличия находящихся в аналогичных рабочих условиях блоков.

[0039] Со ссылкой на Фиг. 2 показан вид частичного поперечного сечения известной силовой турбины 14, имеющей первую лопасть 16, первую лопатку 18, вторую лопасть 20 и вторую лопатку 22. Первая 18 и вторая 22 лопатки прикреплены к первому 24 и второму 26 вращающимся дискам соответственно. Первая лопасть 16 и первая лопатка 18 образуют первую ступень, а вторая лопасть 20 и вторая лопатка 22 образуют вторую ступень. Первая лопасть 16, первая лопатка 18, вторая лопасть 20 и вторая лопатка 22 также образуют первое 26, второе 28, третье 30 и четвертое 32 отверстия межступенчатых зазоров.

[0040] Местоположения 34, 36, 38 и 40 на Фиг. 2 показывают отверстия, из которых охлаждающий воздух подается в силовую турбину 14 как часть схемы вторичного воздуха. Воздух вытягивается из ступеней компрессора для обеспечения охлаждающего воздуха для дисков 24, 26 для оптимизации срока службы диска. Стрелки 42 изображают путь потока для схемы вторичного воздуха для силовой турбины 14. Воздух также обеспечивает вентиляцию и уплотнение полостей для исключения или минимизации попадания внутрь горячего газа и предотвращения воспламенения масляного тумана.

[0041] Механическая обработка дисков 24, 26 для удаления материала диска и ремонта коррозионного повреждения влияет на попадание внутрь горячего газа и характеристики потока утечки полости. В частности, поля температуры устойчивого состояния и переходной температуры в дисках 24, 26 по существу зависят от потоков вторичного воздуха и динамики полости, таким образом непосредственно влияя на PSCL и общее повреждение при ползучести. Следовательно, важно точно прогнозировать изменения характеристик потока вторичного воздуха для количественной оценки влияния на механическую целостность и срок службы дисков после ремонта.

[0042] В соответствии с аспектом изобретения генерируется термическая модель исходной конфигурации силовой турбины. Со ссылкой на Фиг. 3 показано примерное распределение 44 температуры устойчивого состояния для дисков 24, 26 силовой турбины 14, где T1–T11 относятся к температурам для связанных областей дисков. T1 обозначает наивысшую температуру, а T2–T11 обозначают постепенно уменьшающиеся температуры. В целях иллюстрации распределение 44 температуры устойчивого состояния изображено относительно секций обода 46, полотна 48 и отверстия 50 дисков 24, 26. Во время фазы разработки конструкции силовой турбины 14 были выполнены анализы вторичного потока силовой турбины системного уровня для множества комбинаций отверстий 26, 28, 30, 32 межступенчатых зазоров. Было оценено влияние изменений уносящего потока, а также уменьшение охлаждающего потока. Фиг. 4 показывает изменение температуры устойчивого состояния в температурах 52 диска ротора между исходной конфигурацией и зазорами из-за механической обработки. В частности, эталонные точки 54 для сравнений температуры обода показаны на Фиг. 4. Исследование чувствительности показывает, что влияние на температуры устойчивого состояния диска за счет увеличенного отверстия зазора составляет приблизительно 3°С. Это изменение температуры считается авторами настоящего изобретения очень низким риском для общего срока службы диска силовой турбины. Таким образом, считается, что общее влияние на температуры обода диска из–за изменений характеристик системы вторичного воздуха из–за ремонта диска является несущественным.

[0043] Лопатка турбины включает в себя аэродинамическую секцию и секцию хвостовика. Секция хвостовика включает в себя множество продолжающихся наружу зубцов или выступов, которые уменьшаются в размере вдоль нижнего участка секции хвостовика для образования конфигурации с множеством выступов, известной как «елочка». Соответствующий диск ротора турбины включает в себя множество крепежных щелей, разнесенных друг от друга. Каждая щель диска включает в себя ряд осевых углублений или выемок, образованных в противоположных боковых стенках каждой щели, которые по существу соответствуют и по форме, и по направлению «елочке» секции хвостовика так, чтобы образовывать соответствующую конфигурацию «елочки» диска. «Елочка» диска обеспечивает соответствующие щели, которые удерживают секцию хвостовика для того, чтобы удерживать лопатку в среде силовой турбины с высокой температурой и высоким напряжением.

[0044] В соответствии с аспектами настоящего изобретения выполняются исследования влияния на срок службы. Фиг. 5 и 6 изображают эталонные местоположения для осесимметричных признаков и признаков «елочки» диска, на которых сфокусированы исследования влияния на срок службы. Со ссылкой на Фиг. 5 обозначены эталонные местоположения 1–10 для выбранных осесимметричных признаков диска дисков ступени 1 и ступени 2 соответственно. Фиг. 6 изображает вид в поперечном сечении «елочки» 56 секции хвостовика, имеющей первый 58, второй 60 и третий 62 выступы, расположенные в верхней 64, средней 66 и нижней 68 выемках «елочки» 70 диска. Внутренний код конечного элемента используется для предварительной обработки, решения и последующей обработки. Симметричные признаки диска были оценены посредством двумерных (2D) осесимметричных моделей, а признаки 70 «елочки» диска были оценены посредством диска с лопатками трехмерной (3D) секторной модели. Профили температуры устойчивого состояния и переходной температуры были интерполированы из термических моделей. Так как большинство блоков в морских нефтегазовых применениях работают при базовых условиях, они не испытывают очень высокого числа циклов пуска–останова за их срок службы. Следовательно, для прогнозирований срока службы силовой турбины вклады в повреждение вследствие LCF и ползучести оцениваются по отдельности, при этом простой подход линейного суммирования повреждения вследствие LCF и ползучести был использован для расчета общего повреждения. Для прогнозирований циклических повреждений данные деформации в зависимости от срока службы для данных о зарождении трещин и росте усталостных трещин для оценки распространения генерируется на основе изотермических испытаний гладкого образца без учета вклада времен удержания в рост повреждения за цикл. Дополнительно, оценки были выполнены для известного одного квадратного цикла со стартом–ускорением до синхронизации холостого хода–удержания на холостом ходу–ускорения до устойчивого состояния–удержания в устойчивом состоянии и останова.

[0045] В отношении прогнозирований зарождения трещин ссылка выполнена на ранее включенный документ «Life Prediction». Дополнительно, раскрытие Corran, R.S.J. Williams, S.J (2007) «Lifing Methods and Safety Criteria in aero gas turbines», Engineering Failure Analysis 14, стр. 518–528, включено здесь в качестве ссылки во всей своей полноте. В частности, для прогнозирований зарождения трещин соответствующие эффективные деформации были вычислены с использованием кривой деформации при монотонном напряжении из первого цикла реакции материала для заданного испытания диапазона деформации в зависимости от срока службы образца. Параметры подбора «No», «UN» и «A» были затем соответственно выбраны для соответствия всем измеренным эффективным деформациям и сроку службы до выхода из строя из испытания образца. Эффективные деформации квадратного цикла были спрогнозированы с использованием изотропного отверждения на основе прогнозирований конечного элемента и затем сравнены с кривыми монотонной эффективной деформации в зависимости от срока службы из испытаний образца. Смотри ранее описанные уравнения (1) и (2). Для простоты в моделировании и для дополнительного консерватизма в прогнозированиях исследования по оценке срока службы были выполнены на моделях диска с размерами, соответствующими отремонтированным дискам, при предположении, что они были введены в эксплуатацию на протяжении срока службы силовой турбины.

[0046] Таблица 1 перечисляет изменения в PSCL в осесимметричных признаках диска для отремонтированных дисков по сравнению с исходной конфигурацией. В Таблице 1 идентификация диска (ID диска) и идентификация местоположения (ID местоположения) соответствуют дискам и эталонным местоположениям соответственно, показанным на Фиг. 5. Как показано в таблице 1, PSCL в осесимметричных признаках диска улучшается для дисков ступени 1 и ступени 2. В частности, имеется улучшение приблизительно на 80% в PSCL диска ступени 1 и улучшение приблизительно на 260% в PSCL диска ступени 2 для отремонтированных дисков по сравнению с исходной конфигурацией в отношении известных осесимметричных признаков, которые ограничивают срок службы. Это улучшение может быть связано с общим уменьшением состояния напряжения из–за уменьшения центробежной нагрузки, связанного с удалением металла из секций диска, которые находятся радиально снаружи от критических местоположений, ограничивающих срок службы.

Таблица 1

[0047] Таблица 2 перечисляет изменения в PSCL в признаках «елочки» диска для отремонтированных дисков по сравнению с исходной конфигурацией и изменения в накопленной эквивалентной неупругой деформации ползучести. В таблице 2 идентификация диска (ID диска) и идентификация местоположения (ID местоположения) соответствуют диску и эталонным местоположениям, изложенным на Фиг. 5 и 6 соответственно.

Таблица 2

[0048] В этом случае имеется уменьшение приблизительно на 32% в PSCL «елочки» диска ступени 1 и уменьшение приблизительно на 57% в PSCL «елочки» диска ступени 2 для отремонтированных дисков по сравнению с исходной конфигурацией. Это может быть связано с общим уменьшением области «елочки», несущей нагрузку, из–за механической обработки. Соответственно, ремонты выполняются на дисках в зависимости от того, превышены ли выбранные рабочие пороговые значения на основе опыта эксплуатации парка. Дополнительно, график робастного контроля на месте используется для эффективного полевого управления дисками, которые необходимо возвращать в эксплуатацию после ремонта.

[0049] Со ссылкой на Фиг. 7 показан способ 72 ремонта для продления срока эксплуатации диска силовой турбины, имеющего коррозионное повреждение. На этапе 74 проводят термический анализ исходной конфигурации исходного диска, который не имеет коррозии, для определения первого распределения температуры устойчивого состояния. На этапе 76 механически обрабатывают поврежденный коррозией диск до глубины, подходящей для ремонта коррозии, для образования механически обработанного диска. На этапе 78 проводят термический анализ на механически обработанном диске для определения второго распределения температуры устойчивого состояния механически обработанного диска. Затем вычисляют первый PSCL для осесимметричных признаков диска механически обработанного диска на этапе 80. Дополнительно, вычисляют второй PSCL для признаков «елочки» диска механически обработанного диска на этапе 82. На этапе 84 проверяют, что качество механически обработанного диска соответствует новому диску.

ПРОБНЫЕ ИСПЫТАНИЯ И ОЦЕНКИ МЕХАНИЧЕСКОЙ ОБРАБОТКИ

[0050] Несколько пробных испытаний механической обработки были выполнены на подвергнутых коррозии при эксплуатации дисках для установления фиксации, подробностей процесса, последовательности операций, новых настроек данных, контрольных размеров/контрольных точек механической обработки. Контроль дисков был выполнен после ремонта с помощью контроля люминесцирующими частицами (FPI) для оставшихся следов точечной коррозии/коррозионного повреждения. Подробное металлографическое исследование образцов, которые были механически обработаны из отремонтированных пробных дисков, также было выполнено для оценки микроструктурного повреждения после ремонта, всплесков/зон обеднения, вызванных подповерхностной остаточной коррозией, и межзеренного разрушения. Далее программа обширного испытания была предпринята на образцах, механически обработанных из важных местоположений отремонтированных дисков, для оценки ущерба в общих механических свойствах. Дополнительно, диски были также оценены по развитию поверхностных остаточных напряжений в ключевых признаках и местоположениях после ремонта и сравнены с величинами остаточных напряжений до ремонта. Подробное исследование размеров пробных дисков также было выполнено до и после ремонта с использованием трехмерного (3D) сканирования с белым светом для количественной оценки деформации, вызванной механической обработкой, в профиле дисков, находящихся в эксплуатации.

ОЦЕНКИ МЕХАНИЧЕСКИХ СВОЙСТВ И МЕТАЛЛОГРАФИЧЕСКИЕ ОЦЕНКИ

[0051] Сканирования с белым светом были использованы для идентификации возможных размерных несоответствий в дисках, которые могли быть вызваны искривлением вследствие процедуры ремонта. На большей части профиля диска не было обнаружено никаких следов точечной коррозии и коррозионного повреждения. Незначительное остаточное коррозионное повреждение осталось вокруг трудных для механической обработки признаков, таких как балансировочное кольцо и поверхность «елочки». Дополнительные контрольные точки механической обработки были определены вокруг областей буртика балансировочного кольца для более точного определения профиля диска и для обеспечения механической обработки этих местоположений. Дополнительно, во время сканирования с белым светом после ремонта не было обнаружено никакой постоянной деформации из–за общего обратного пружинения из–за механической обработки.

[0052] Характеризация областей с остаточной коррозией была выполнена с использованием сканирующего электронного микроскопа (SEM) и рентгеновского анализа с поэлементным картографированием. Были исследованы образцы из центра, полотна и обода пробных дисков. Образцы не показали признака межзеренной коррозии, обедненной матрицы с частицами сульфидов и оксида титана на поверхности окалины (т.е. известной высокотемпературной горячей коррозии или HTHC), но точечная коррозия была очевидна в некоторых областях, непрерывный слой сульфида титана и слой оксида никеля на поверхности окалины (т.е. LTHC) и также некоторое свидетельство местной обедненной области основного металла с частицами сульфида титана и слоем оксида никеля на поверхности (т.е. режим перехода между LTHC и HTHC). Образец обода пробного диска показал только местную точечную коррозию, а остальная часть поверхности не показала никакого следа подповерхностной коррозии. Рентгеновское поэлементное картографирование показало непрерывный слой сульфида титана в нижней части точки коррозии и тонкий слой оксида на поверхности. Этот тип свидетельства обычно демонстрирует возникновение LTHC.

[0053] Для исследования потенциальных изменений в металлургических и механических свойствах и сравнения этих свойств с подходящей спецификацией внутреннего материала для абсолютно нового диска образцы для металлографического испытания, испытания на твердость, испытания на разрушение при растяжении и напряжении были подготовлены в соответствии со связанными стандартами Американского общества по испытаниям и материалам (ASTM): E8, E21 и E292. Для оценки свойств по всему профилю отремонтированного диска образцы были подготовлены из областей отверстия, полотна и обода и с передней, и с задней стороны диска. Более того, для обеспечения, что механические свойства сравнимы во всех направлениях, образцы для испытания на разрушение при растяжении и напряжении были подготовлены и в радиальном, и в тангенциальном направлениях в этих областях. Испытание на твердость было выполнено на обеих поверхностях диска в вышеупомянутых областях.

[0054] Фиг. 8 показывает первый 86 и второй 88 нормализованные результаты твердости для дисков 1 и 2 соответственно по сравнению с диапазоном допустимой спецификации для нового диска. Диски 1 и 2 представляют собой два пробных диска, которые были использованы для исследования. На Фиг. 8 «F» и «R» обозначают «переднюю поверхность» и «заднюю поверхность» соответственно. Несмотря на то, что все значения твердости находятся в пределах допустимого диапазона, видно незначительное изменение твердости по обоим дискам, которое считается нормальным, из–за изменения микроструктуры кованых дисков.

[0055] Фиг. 9 показывает свойства при растяжении отремонтированных дисков, нормализованные до минимально допустимой спецификации для нового диска при комнатной температуре. На Фиг. 9 «Cen:» обозначает «Центр», «R:» обозначает «Радиальное», а «T:» обозначает «Тангенциальное». Для обоих дисков предел текучести (Y.S.) 90 и предельная прочность (U.T.S.) 92 всех образцов, подготовленных из всего диска и в обоих направлениях, удовлетворяют минимальным требованиям и показывают едва различимые изменения. Удлинение (Elong.) 94 и уменьшение площади (R.A.) 96 обоих дисков демонстрируют уменьшение пластичности от отверстия по направлению к ободу. В общем обнаруженная потеря пластичности при растяжении может быть связана с длительным подверганием дисков силовой турбины воздействию повышенных температур во время эксплуатации. Известно, что слияние или преобразование фаз вторичного отверждения, выделение карбидов и изменение типа и морфологии карбидов с временем воздействия при высоких температурах и образование менее желательных или разрушительных вторичных фаз находятся в числе основных причин ухудшения механических свойств, включающих в себя пластичность.

[0056] Фиг. 10 изображает свойства разрушения при ползучести отремонтированных дисков, нормализованные до минимально допустимой спецификации для нового диска. В частности, Фигура 10 показывает нормализованное время разрушения (время разрушения) 98 и удлинение (Elong.) 100 в испытаниях разрушения при напряжении, выполненных при 649°C со статической нагрузкой 551 МПа. На Фиг. 10 «Cen:» обозначает «Центр», «R:» обозначает «Радиальное», а «T:» обозначает «Тангенциальное». Время 98 разрушения и пластичность всех образцов в обоих дисках превысили минимальные требования. Аномалией из результатов было время 98 разрушения второго пробного диска (D2). В каждом из этих местоположений рабочие температуры металла, как ожидается, не превышают эквикогезивные температуры, при которой ползучесть становится проблемой. Дополнительно, испытания показывают высокую степень пластичности при ползучести при разрушении в каждом из этих местоположений. Это уменьшение пластичности ожидается для большей части, если не для всех, дисков силовой турбины, находящихся в эксплуатации, и не ограничено дисками с обнаруженным коррозионным разрушением.

ОЦЕНКИ ОСТАТОЧНОГО НАПРЯЖЕНИЯ

[0057] Пробные диски были оценены на предмет остаточных напряжений с использованием технологии рентгеновской дифракции. Для сравнения состояния остаточного напряжения до и после ремонта только одна поверхность диска была отремонтирована в этих пробных испытаниях механической обработки. Затем была выполнена оценка и отремонтированной, и не отремонтированной поверхности диска. Измерения остаточного напряжения посредством рентгеновской дифракции были выполнены с использованием технологии синус–квадрат–пси с двумя углами в соответствии с HS–784 Общества автомобильных инженеров (SAE).

[0058] Измерения остаточного напряжения посредством рентгеновской дифракции были выполнены на поверхности и до заранее определенных номинальных глубин и интересующих приращений. Измерения были выполнены в радиальном, 45–градусном и периферийном направлениях при радиусах буртика на балансировочном кольце на механически обработанной поверхности, радиусах буртика под приводным рычагом механически не обработанной поверхности, в местоположениях механически обработанного полотна диска и механически не обработанного полотна диска. Со ссылкой на Фиг. 11 показано местоположение измерений остаточного напряжения в механически обработанном признаке 102 выемки и механически обработанной секции 104 полотна и механически не обработанном признаке 106 выемки и механически не обработанной секции 108 полотна пробных дисков D1 и D2.

[0059] Секционирование было необходимо до измерения остаточного напряжения посредством рентгеновской дифракции для того, чтобы обеспечивать доступ для падающих и дифрагированных рентгеновских лучей. До секционирования одна розетка тензодатчиков с электрическим сопротивлением была применена в каждом местоположении измерения. Общая релаксация деформации, которая произошла в результате секционирования, была записана после завершения процесса секционирования. Материал было удален электролитически для подповерхностного измерения для того, чтобы минимизировать возможное изменение распределения подповерхностного остаточного напряжения в результате удаления материала. Все данные, полученные как функция от глубины, были скорректированы с учетом влияний проникновения излучения, применяемого для измерения остаточного напряжения, в градиент подповерхностного напряжения.

[0060] Фиг. 12 и 13 иллюстрируют измерения остаточного напряжения в периферийном 110 и радиальном 112 направлениях соответственно в механически обработанном признаке 102 выемки и механически обработанной секции 104 полотна и механически не обработанном признаке 106 выемки и механически не обработанной секции 108 полотна поверхностей диска. Как ожидается, измерения остаточного напряжения, выполненные на механически обработанной поверхности (и признака 102 выемки, и секции 104 полотна) показывают высокую величину остаточного напряжения на растяжение на поверхности. Результаты оценки, выполненной в механически не обработанных местоположениях, показали, что величина измеренных остаточных напряжений является сжимающей по характеру. Эти результаты были особенно интересны для секции полотна механически не обработанной поверхности, которая, как ожидается, не испытывает деформации ползучести или пластической деформации. Следовательно, ожидалось, что для механически не обработанной секции 108 полотна либо остаточное состояние напряжения оставалось растяжением от первоначальной механической обработки аналогично тому, что обнаруживается в механически обработанной поверхности после ремонта, либо оно должно релаксироваться, так как пробные диски D1 и D2 испытали значительное количество рабочих часов на протяжении их срока службы. То, что никакая релаксация напряжения не была обнаружена в механически не обработанном местоположении, показывает, что никакая последующая деформация ползучести или пластическая деформация не происходила в механически не обработанном местоположении полотна, как спрогнозировано.

[0061] Фиг. 14 и 15 обеспечивают возможное объяснение сжимающего остаточного напряжения, которое измерено в механически не обработанных местоположениях пробных дисков D1 и D2. Фиг. 14 изображает профиль 114 нагружения диска силовой турбины (амплитуду деформации за цикл) с нагружением с перегрузкой на растяжение для первого цикла из–за остаточного напряжения. Фиг. 15 изображает реакцию 116 диска силовой турбины из–за нагружения с перегрузкой на растяжение для первого цикла из–за остаточного напряжения. Первоначально прогнозирования переходного напряжения не учитывали вклад исходного остаточного напряжения на растяжение на протяжении термического переходного цикла в общее состояние напряжения. Однако при фактической работе высокое остаточное напряжение на растяжение из–за механической обработки в дополнение к переходному напряжению приводит к перегрузке на растяжение/пластической деформации в первом цикле. Впоследствии состояние напряжения становится сжимающим после останова из–за разгружения. Однако после первого цикла пуска и останова турбины состояние напряжения циклирует между растяжением и сжатием упруго на протяжении каждого последующего переходного цикла и остается сжимающим после каждого останова. Оценка остаточного напряжения показала, что высокое остаточное напряжение на растяжение, вызванное операциями ремонта, привело к общему сжимающему состоянию напряжения во время работы после первых нескольких циклов и является в связи с этим действительно полезным при уменьшении общего состояния напряжения в секциях полотна.

[0062] Гистерезис 118 на Фиг. 15 показывает пример реакции 116 диска силовой турбины на перегрузку на растяжение для первого цикла из–за остаточного напряжения. Показатель отношения деформации на графиках представляет собой отношение максимальной деформации к деформации со смещением 0,2%, тогда как отношение напряжения представляет собой соответствующую амплитуду реакции на напряжение к напряжению при испытании сплава силовой турбины при деформации со смещением 0,2%. Отметено, что значения отношения на графиках представлены только для иллюстрации и не представляют величины, спрогнозированные для фактических компонентов.

[0063] Таким образом, металлографическая оценка и оценка посредством рентгеновской спектроскопии образцов из пробных дисков D1 и D2 не показала никаких следов микроструктурного повреждения, всплесков/зон обеднения, вызванных подповерхностной остаточной коррозией, и межзеренного разрушения после ремонта. Дополнительно, оценка механических свойств, выполненная на образцах, отобранных из пробных дисков после ремонта, показала, что значения твердости, растяжения, ползучести и пластичности соответствуют допустимым уровням, определенным для абсолютно нового диска силовой турбины.

[0064] Изобретение обеспечивает полное удаление коррозионного повреждения на дисках силовой турбины, подверженных LTHC, таким образом, обеспечивая продление срока службы и безопасное возвращение в эксплуатацию таких подвергнутых коррозии при эксплуатации дисков. Несмотря на то, что особые варианты выполнения настоящего раскрытия были проиллюстрированы и описаны, специалистам в данной области техники будет очевидно, что различные другие изменения и модификации могут быть выполнены без отклонения от замысла и объема раскрытия. Оно в связи с этим предназначено для охвата в приложенной формуле изобретения всех таких изменений и модификаций, которые находятся в пределах объема этого раскрытия.

Изобретение относится к способу ремонта для продления срока эксплуатации диска силовой турбины, имеющего коррозионное повреждение. Изобретение обеспечивает полное удаление коррозионного повреждения на дисках силовой турбины, подверженных низкотемпературной горячей коррозии, таким образом, обеспечивая продление срока службы и безопасное возвращение в эксплуатацию таких подвергнутых коррозии при эксплуатации дисков. Способ ремонта для продления срока эксплуатации диска силовой турбины, имеющего коррозионное повреждение, причем силовая турбина включает в себя ступени и межступенчатые зазоры. Способ включает в себя этап, на котором проводят первый термический анализ исходной конфигурации исходного диска, который не имеет коррозии, для определения первого распределения температуры устойчивого состояния. Затем механически обрабатывают поврежденный коррозией диск до глубины, подходящей для ремонта коррозии, для образования механически обработанного диска. Проводят второй термический анализ механически обработанного диска для определения второго распределения температуры устойчивого состояния механически обработанного диска. Затем вычисляют первый прогнозируемый безопасный циклический срок службы (PSCL) для осесимметричных признаков диска механически обработанного диска. Также вычисляют второй PSCL для признаков «елочки» диска механически обработанного диска. Дополнительно проверяют, что качество механически обработанного диска соответствует новому диску. 3 н. и 17 з.п. ф-лы, 15 ил.

1. Способ (72) ремонта для продления срока эксплуатации диска (12) силовой турбины, имеющего коррозионное повреждение, причем силовая турбина (14) включает в себя ступени (16, 18, 20, 22) и межступенчатые зазоры (26, 28, 30, 32), содержащий этапы, на которых:

проводят первый термический анализ (74) исходной конфигурации исходного диска, который не имеет коррозии, для определения первого распределения (44) температуры устойчивого состояния;

механически обрабатывают (76) поврежденный коррозией диск (12) до глубины, подходящей для ремонта коррозии, для образования механически обработанного диска;

проводят второй термический анализ (78) механически обработанного диска для определения второго распределения температуры устойчивого состояния механически обработанного диска;

вычисляют первый прогнозируемый безопасный циклический срок службы (PSCL) (80) для осесимметричных признаков (1–10) диска механически обработанного диска;

вычисляют второй PSCL (82) для признаков (70) «елочки» диска механически обработанного диска и

проверяют (84), что качество механически обработанного диска соответствует новому диску.

2. Способ по п. 1, в котором глубину для механической обработки диска устанавливают статистически.

3. Способ по п. 2, в котором глубину для механической обработки диска устанавливают статистически путем исследования обнаруженной глубины подповерхностного повреждения, вызванного низкотемпературной горячей коррозией (LTHC).

4. Способ по п. 1, в котором второй термический анализ (78) включает в себя определение изменения (52) температуры устойчивого состояния между исходной конфигурацией и зазорами из–за механической обработки диска (12).

5. Способ по п. 1, в котором первый PSCL (80) основан на эталонных точках (54) температуры обода.

6. Способ по п. 1, в котором признаки (70) «елочки» диска включают в себя верхнюю (64), среднюю (66) и нижнюю (68) выемки «елочки» (70) диска.

7. Способ по п. 1, в котором PSCL признака диска составляет 2/3 минимального срока службы до разрушения.

8. Способ (72) ремонта для продления срока эксплуатации диска (12) силовой турбины, имеющего коррозионное повреждение, причем силовая турбина (14) включает в себя ступени (16, 18, 20, 22) и межступенчатые зазоры (26, 28, 30, 32), содержащий этапы, на которых:

проводят первый термический анализ (74) исходной конфигурации исходного диска, который не имеет коррозии, для определения первого распределения (44) температуры устойчивого состояния;

механически обрабатывают (76) поврежденный коррозией диск (12) до глубины, подходящей для ремонта коррозии, для образования механически обработанного диска, причем глубину для механической обработки диска устанавливают статистически;

проводят второй термический анализ (78) механически обработанного диска для определения второго распределения температуры устойчивого состояния механически обработанного диска;

вычисляют первый прогнозируемый безопасный циклический срок службы (PSCL) (80) для осесимметричных признаков (1–10) диска механически обработанного диска;

вычисляют второй PSCL (82) для признаков (70) «елочки» диска механически обработанного диска и

проверяют (84), что качество механически обработанного диска соответствует новому диску.

9. Способ по п. 8, в котором глубину для механической обработки диска устанавливают статистически путем исследования обнаруженной глубины подповерхностного повреждения, вызванного низкотемпературной горячей коррозией (LTHC).

10. Способ по п. 8, в котором второй термический анализ (78) включает в себя определение изменения (52) температуры устойчивого состояния между исходной конфигурацией и зазорами из–за механической обработки диска (12).

11. Способ по п. 8, в котором первый PSCL (80) основан на эталонных точках (54) температуры обода.

12. Способ по п. 8, в котором признаки (70) «елочки» диска включают в себя верхнюю (64), среднюю (66) и нижнюю (68) выемки «елочки» (70) диска.

13. Способ по п. 8, в котором PSCL признака диска составляет 2/3 минимального срока службы до разрушения.

14. Способ (72) ремонта для продления срока эксплуатации диска (12) силовой турбины, имеющего коррозионное повреждение, причем силовая турбина (14) включает в себя ступени (16, 18, 20, 22) и межступенчатые зазоры (26, 28, 30, 32), содержащий этапы, на которых:

проводят первый термический анализ (74) исходной конфигурации исходного диска, который не имеет коррозии, для определения первого распределения (44) температуры устойчивого состояния;

механически обрабатывают (76) поврежденный коррозией диск (12) до глубины, подходящей для ремонта коррозии, для образования механически обработанного диска, причем глубину для механической обработки диска устанавливают статистически;

проводят второй термический анализ (78) механически обработанного диска для определения второго распределения температуры устойчивого состояния механически обработанного диска;

вычисляют первый прогнозируемый безопасный циклический срок службы (PSCL) (80) для осесимметричных признаков (1–10) диска механически обработанного диска;

вычисляют второй PSCL (82) для признаков (70) «елочки» диска механически обработанного диска и

проверяют (84), что качество механически обработанного диска соответствует новому диску, причем проверка качества включает в себя пробные испытания механической обработки, оценки механических свойств и металлографические оценки и оценки остаточного напряжения.

15. Способ по п. 14, в котором глубину для механической обработки диска устанавливают статистически путем исследования обнаруженной глубины подповерхностного повреждения, вызванного низкотемпературной горячей коррозией (LTHC).

16. Способ по п. 14, в котором второй термический анализ (78) включает в себя определение изменения (52) температуры устойчивого состояния между исходной конфигурацией и зазорами из–за механической обработки диска (12).

17. Способ по п. 14, в котором первый PSCL (80) основан на эталонных точках (54) температуры обода.

18. Способ по п. 14, в котором признаки (70) «елочки» диска включают в себя верхнюю (64), среднюю (66) и нижнюю (68) выемки «елочки» (70) диска.

19. Способ по п. 14, в котором PSCL признака диска составляет 2/3 минимального срока службы до разрушения.

20. Способ по п. 14, в котором вклады в повреждение от малоцикловой усталости (LCF) и ползучести оценивают по отдельности.

| СПОСОБ РЕМОНТА ДИСКА ВЕНТИЛЯТОРНОГО РОТОРА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ, ВЕНТИЛЯТОРНЫЙ РОТОР ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ И ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2009 |

|

RU2519707C2 |

| СПОСОБ РЕМОНТА ЛОПАТКИ МОНОБЛОЧНОГО, ОСНАЩЕННОГО ЛОПАТКАМИ ДИСКА ТУРБОМАШИНЫ И ОПЫТНЫЙ ОБРАЗЕЦ ДЛЯ РЕАЛИЗАЦИИ УКАЗАННОГО СПОСОБА | 2006 |

|

RU2417869C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ | 1991 |

|

RU2030718C1 |

| JP H09273978 A, 21.10.1997. | |||

Авторы

Даты

2020-11-24—Публикация

2018-06-12—Подача