Область техники

Изобретение относится к способу получения износостойкого покрытия на деталях и может найти применение при восстановлении изношенных и упрочнении новых деталей в различных отраслях машиностроения.

Уровень техники

Известен способ электродуговой наплавки на поверхность детали в виде сетки из износостойкого материала (UA 52752 U, В23К 9/04, опубл. 10.09.2010). Однако покрытие, полученное электродуговой наплавкой, не позволяет получить его высокие прочностные свойства за счет возможного образования пор и трещин в связи с перемешиванием наплавляемого материала с основным металлом, электродуговая наплавка имеет ограничения по сочетанию составов основного и наплавляемого материалов.

Известен способ лазерной наплавки износостойких покрытий, при котором наплавку выполняют лазерной головкой порошкового материала с использованием защитного газа (US 4814575 А, В23К 26/00, 21.03.1989). Однако основной проблемой при нанесении износостойких покрытий лазерной наплавкой является склонность полученного покрытия к трещинообразованию.

Раскрытие изобретения

Техническим результатом изобретения является предлагаемый способ формирования дискретного износостойкого покрытия на детали, уменьшающий склонность полученного покрытия к трещинообразованию.

Способ формирования износостойкого покрытия на детали включает наплавку лазерным лучом порошкового материала в среде защитного газа, порошок и защитный газ подают через сопло коаксиально лазерному лучу. При этом сначала выполняют наплавку в виде распределенных пересекающихся под углом 90° валиков из пластичного сплава, образующих сетку при их пересечении. Затем полученные ячейки сетки заполняют твердым износостойким материалом. Наплавку сетки и заполнение ячеек выполняют с использованием одной и той же лазерной головки.

Причем валики могут наплавлять шириной 0,3…0,6 мм, высотой 0,5…1,0 мм и шагом между валиками 2,0…5,0 мм.

Получаемое данным способом покрытие представляет собой пластичную матрицу, заполненную твердым износостойким материалом, обладающую высокой стойкостью к трещинообразованию.

Перечень фигур

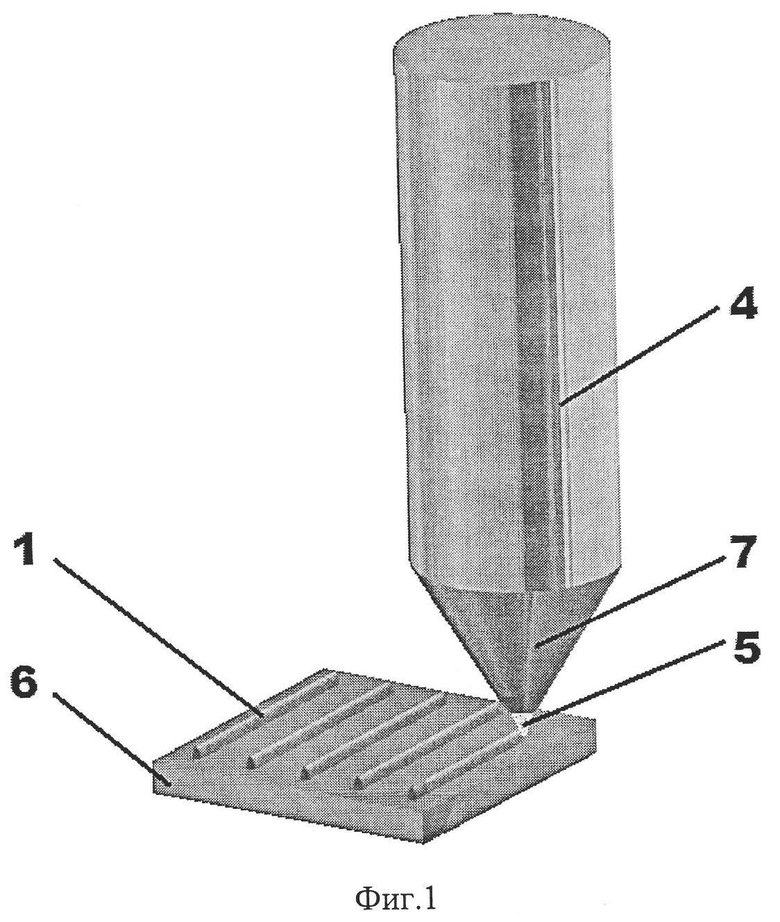

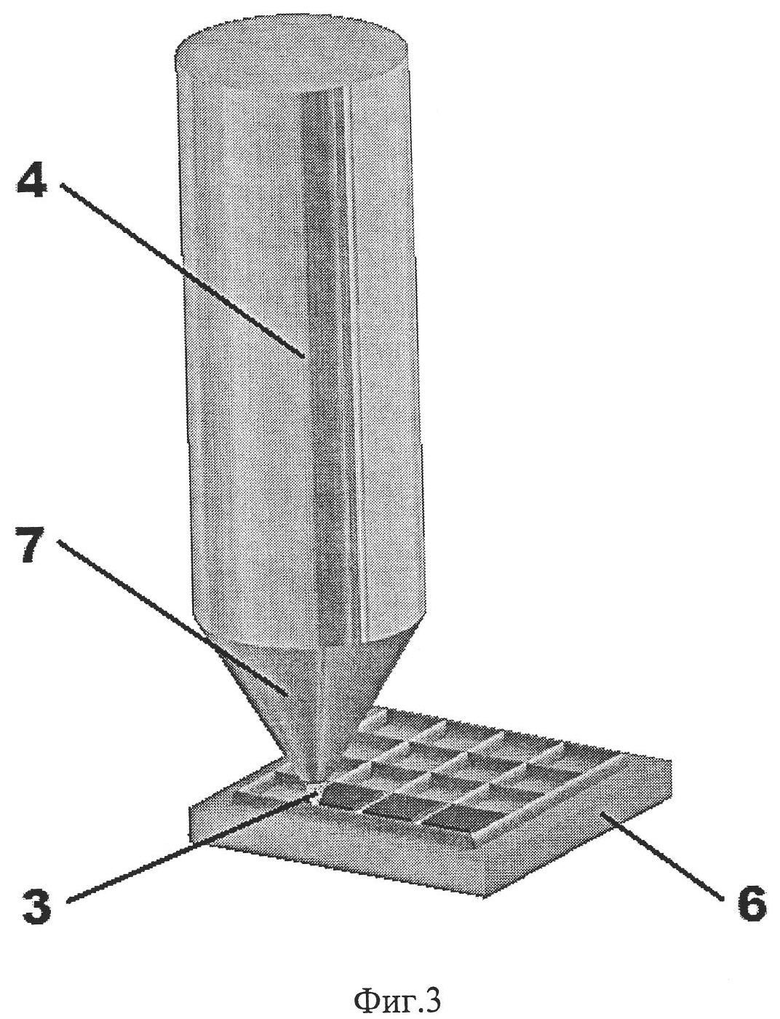

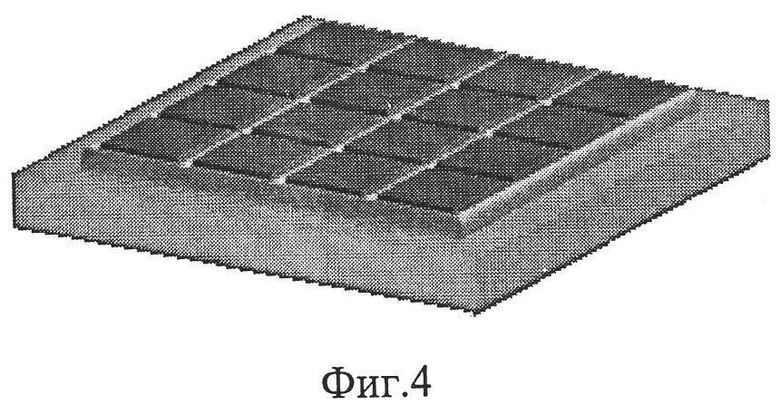

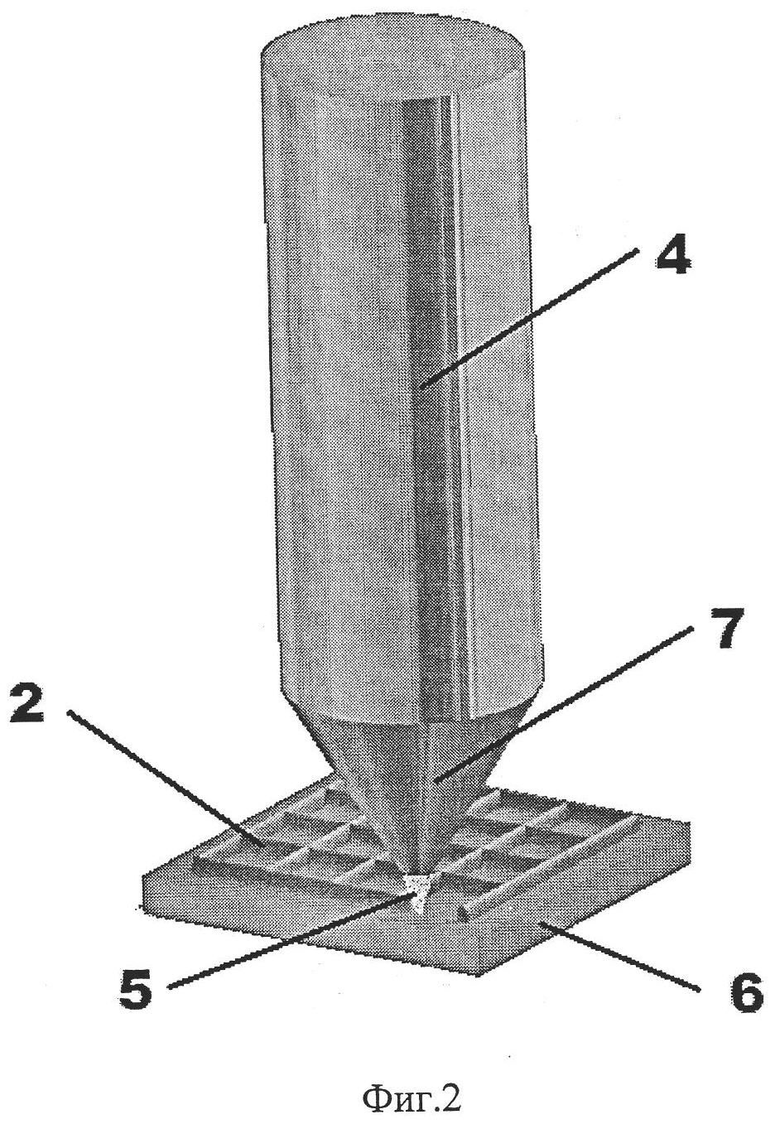

На фиг. 1 и 2 представлена схема получения сетки на поверхности детали лазерной наплавкой, на фиг. 3 - схема заполнения полученных ячеек, на фиг. 4 - деталь с полученным покрытием.

Осуществление изобретения

На обрабатываемую поверхность (6) детали технологической лазерной головкой (4) наносят параллельные валики (1) из пластичного сплава с постоянным шагом 2,0…5,0 мм, высотой 0,5…1,0 мм, шириной 0,3…0,6 мм путем переплавления металлического порошка (5) под действием лазерного излучения в среде защитного газа (фиг. 1). Порошок и защитный газ подают коаксиально лазерному лучу через сопло (7). Далее идентичные валики (2) наносят в перпендикулярном направлении. В результате получают наплавку в виде распределенных пересекающихся под углом 90° валиков, образующих сетку при их пересечении, представляющую собой пластичную матрицу будущего покрытия (фиг. 2). Полученные ячейки по очереди заполняют твердым износостойким материалом (3), используя ту же технологическую головку (4), описанным выше способом (фиг. 3).

В случае образования трещины в износостойком материале она не развивается за пределами своей ячейки, упираясь в стенку из пластичного материала. Таким образом, сохраняется работоспособность наносимого покрытия, повышается срок его службы и надежность.

Пример

На детали из нержавеющей стали 316L формировали износостойкое покрытие. Для этого сначала лазерным лучом наплавляли валики с образованием сетки из пластичного материала, для чего использовали порошок на основе никеля Inconel. Сетку получали со следующими параметрами: высота валика 0,6 мм, толщина - 0,5 мм, шаг между валиками - 3 мм. Затем ячейки заполняли переплавленным никельхромовым порошком ПР-НХ. Высота заполненной структуры - 0,8 мм. В результате получили трещиностойкое покрытие с высокими прочностными свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ лазерного аддитивного нанесения износостойкого немагнитного покрытия на защитные элементы корпуса роторных управляемых систем | 2022 |

|

RU2799193C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ | 2014 |

|

RU2562576C1 |

| Способ лазерно-порошковой наплавки валов электродвигателя | 2020 |

|

RU2754335C1 |

| Защитное износостойкое покрытие на детали из немагнитной стали и способ его формирования | 2023 |

|

RU2815931C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ МЕТОДОМ КОАКСИАЛЬНОЙ ЛАЗЕРНОЙ ОПЛАВКИ | 2011 |

|

RU2503740C2 |

| СОСТАВ САМОЗАЩИТНОЙ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2015 |

|

RU2645828C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2013 |

|

RU2542199C1 |

| Способ лазерной газопорошковой наплавки защитных покрытий | 2020 |

|

RU2759102C1 |

| Способ изготовления немагнитного биметаллического защитного элемента корпуса роторной управляемой системы | 2024 |

|

RU2828522C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ШЕЕК ОСЕЙ ВАГОННЫХ КОЛЕСНЫХ ПАР ПУТЕМ ЛАЗЕРНОЙ НАПЛАВКИ | 1996 |

|

RU2107598C1 |

Изобретение относится к способу получения износостойкого покрытия на деталях и может найти применение при восстановлении изношенных и упрочнении новых деталей в различных отраслях машиностроения. Техническим результатом изобретения является предлагаемый способ формирования дискретного износостойкого покрытия на детали, уменьшающий склонность полученного покрытия к трещинообразованию. Способ формирования износостойкого покрытия на детали включает наплавку лазерным лучом порошкового материала в среде защитного газа, порошок и защитный газ подают через сопло коаксиально лазерному лучу. При этом сначала выполняют наплавку в виде распределенных пересекающихся под углом 90° валиков, образующих сетку при их пересечении из пластичного сплава. Затем полученные ячейки сетки заполняют твердым износостойким материалом. Наплавку сетки и заполнение ячеек выполняют с использованием одной и той же лазерной головки. Причем валики могут наплавлять шириной 0,3…0,6 мм, высотой 0,5…1,0 мм и шагом между валиками 2,0…5,0 мм. Получаемое данным способом покрытие представляет собой пластичную матрицу, заполненную твердым износостойким материалом, обладающую высокой стойкостью к трещинообразованию. 1 з.п. ф-лы, 4 ил.

1. Способ формирования износостойкого покрытия на детали, включающий наплавку лазерным лучом порошкового материала в среде защитного газа, причем порошок и защитный газ подают через сопло коаксиально лазерному лучу, отличающийся тем, что сначала выполняют наплавку в виде распределенных пересекающихся под углом 90° валиков с использованием порошка из пластичного сплава, образующих сетку при их пересечении, и затем полученные ячейки сетки заполняют переплавленным твердым износостойким порошком, при этом для наплавки сетки и заполнения ячеек используют одну и ту же лазерную головку.

2. Способ по п. 1, отличающийся тем, что валики наплавляют высотой 0,5…1,0 мм, шириной 0,3…0,6 мм и шагом между валиками 2,0…5,0 мм.

| US4814575A , 21.03.1989 | |||

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2009 |

|

RU2424888C2 |

| СОПЛО ДЛЯ ЛАЗЕРНОЙ ОБРАБОТКИ | 1991 |

|

RU2031764C1 |

| US20130266820A1 , 10.10.2013 | |||

| US8445812B2 ,21.05.2013 | |||

| WO2005058537A2 ,30.06.2005 | |||

Авторы

Даты

2015-09-10—Публикация

2014-07-22—Подача