Область техники

Изобретение относится к способу получения износостойкого покрытия на деталях и может найти применение при восстановлении изношенных и упрочнении новых деталей в различных отраслях машиностроения.

Уровень техники

Известен способ электродуговой наплавки на поверхность детали износостойкого материала (RU 2468901 C2, В23К 9/04, опубл. 10.12.2012). Однако покрытие, полученное электродуговой наплавкой, не позволяет получить его высокие прочностные свойства за счет возможного образования пор и трещин в связи с перемешиванием наплавляемого материала с основным металлом, электродуговая наплавка имеет ограничения по сочетанию составов основного и наплавляемого материалов.

Известен способ лазерной наплавки износостойких покрытий, при котором наплавку выполняют лазерной головкой порошкового материала с использованием защитного газа (US 4814575 А, В23К 26/00, 21.03.1989). Однако подача смазывающих веществ в область трущихся поверхностей часто затруднена.

Раскрытие изобретения

Техническим результатом изобретения является предлагаемый способ получения износостойкого покрытия с подачей смазочного материала на рабочую поверхность.

Способ получения износостойкого покрытия на детали включает наплавку на обрабатываемую поверхность лазерным лучом порошкового материала в среде защитного газа с получением слоя из износостойкого материала. При этом наплавку выполняют лазерной головкой с внешним и внутренним соплами расфокусированным лазерным лучом. Порошок и защитный газ подают через зазор между соплами коаксиально лазерному лучу. Затем в полученном износостойком слое той же лазерной головкой сфокусированным лазерным лучом выполняют несквозные канавки с глубиной, превышающей половину толщины наплавленного износостойкого слоя, которые заполняют твердым смазочным материалом.

Причем канавки могут выполнять глубиной 0,5…1,2 мм, шириной 0,2…0,5 мм и шагом между канавками 1,0…3,0 мм.

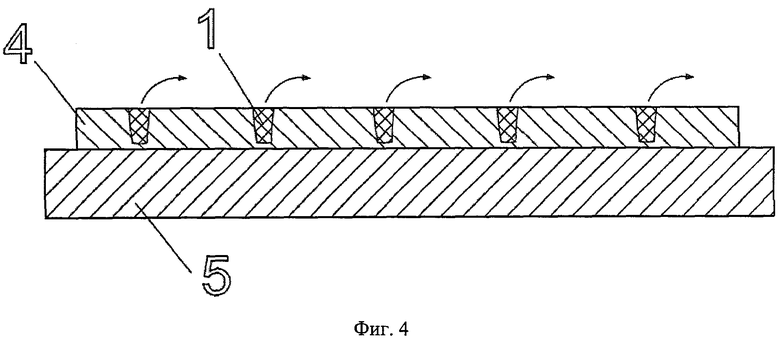

В результате при работе детали на износ твердый смазочный материал из канавок попадает на рабочую поверхность, образуя пленку на поверхности контакта, препятствуя интенсивному износу, защищая от коррозии. Канавки обеспечивают деталь смазочным материалом на протяжении всего срока службы.

Перечень фигур

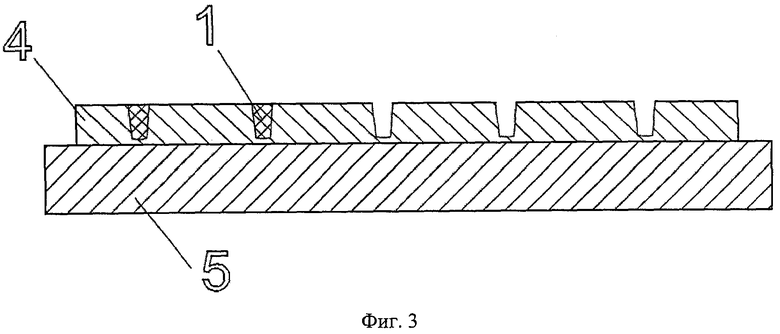

На фиг. 1 представлена схема наплавки износостойкого слоя порошковой лазерной наплавкой, на фиг. 2 - получение канавок в наплавленном слое, на фиг. 3 - заполнение канавок твердым смазочным материалом, на фиг. 4 - попадание смазочного материала на рабочую поверхность в процессе эксплуатации.

Осуществление изобретения

На обрабатываемую поверхность (5) наносят износостойкий слой (4) методом газолазерной порошковой наплавки. Высота слоя варьируется от 0,8 до 1,5 мм. Порошок (6) подают через зазор между внешним (7) и внутренним (8) соплами коаксиально расфокусированному лазерному лучу (3). Лазерным лучом (3) переплавляют подаваемый на поверхность металлический порошок (6) (Фиг. 1). Далее, наплавленную поверхность обрабатывают той же лазерной головкой сфокусированным лазерным лучом (3), но без порошка. С заданным шагом (1…3 мм) на наплавленный слой выполняют продольные канавки (2) путем испарения материала (4) (Фиг. 2). Для этого фокус лазерного луча (3) заглубляется относительно наплавленной поверхности. Глубина канавок от 0,5 до 1,2 мм, ширина - от 0,2 до 0,5 мм. Канавки заполняют смазочным материалом (1) путем втирания (Фиг. 3), который попадает на рабочую поверхность в процессе эксплуатации (Фиг. 4).

Такого рода покрытия позволяют увеличить срок службы изделий, работающих на износ. Покрытие подпитывается смазочным материалом из канавок на протяжении всего срока службы, нет необходимости проводить смазочные работы и применять дополнительные смазочные устройства.

Пример

Выполняли покрытие на детали из стали 20. Нанесено покрытие из нержавеющей стали 316L. Высота покрытия - 1 мм. Затем получали канавки глубиной 0,7 мм, шириной 0,3 мм, с шагом между канавками 1,5 мм, которые заполняли графитом. В результате деталь с полученным покрытием при испытаниях показала высокие показатели износостойкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Защитное износостойкое покрытие на детали из немагнитной стали и способ его формирования | 2023 |

|

RU2815931C1 |

| ОТРЕЗНОЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2072296C1 |

| Способ лазерно-порошковой наплавки валов электродвигателя | 2020 |

|

RU2754335C1 |

| Способ изготовления немагнитного биметаллического защитного элемента корпуса роторной управляемой системы | 2024 |

|

RU2828522C1 |

| Способ изготовления наплавленного биметаллического сопла | 2018 |

|

RU2679032C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ШЕЕК ОСЕЙ ВАГОННЫХ КОЛЕСНЫХ ПАР ПУТЕМ ЛАЗЕРНОЙ НАПЛАВКИ | 1996 |

|

RU2107598C1 |

| СПОСОБ ФОРМИРОВАНИЯ ДИСКРЕТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ | 2014 |

|

RU2562584C1 |

| СПОСОБ ТРЕХСТАДИЙНОЙ ЛАЗЕРНОЙ НАПЛАВКИ | 2020 |

|

RU2736126C1 |

| Способ армирования металлического покрытия при послойном лазерном синтезе | 2017 |

|

RU2672970C2 |

| Способ лазерного аддитивного нанесения износостойкого немагнитного покрытия на защитные элементы корпуса роторных управляемых систем | 2022 |

|

RU2799193C1 |

Изобретение относится к способу получения износостойкого покрытия на деталях и может найти применение при восстановлении изношенных и упрочнении новых деталей в различных отраслях машиностроения. Способ включает наплавку на обрабатываемую поверхность лазерным лучом порошкового материала в среде защитного газа с получением слоя из износостойкого материала. При этом наплавку выполняют лазерной головкой с внешним и внутренним соплами расфокусированным лазерным лучом. Порошок и защитный газ подают через зазор между соплами коаксиально лазерному лучу. Затем в полученном износостойком слое той же лазерной головкой сфокусированным лазерным лучом выполняют несквозные канавки с глубиной, превышающей половину толщины наплавленного износостойкого слоя, которые заполняют твердым смазочным материалом. Причем канавки могут выполнять глубиной 0,5…1,2 мм, шириной 0,2…0,5 мм и шагом между канавками 1,0…3,0 мм. В результате при работе детали на износ твердый смазочный материал из канавок попадает на рабочую поверхность, образуя пленку на поверхности контакта, препятствуя интенсивному износу, защищая от коррозии. Канавки обеспечивают деталь смазочным материалом на протяжении всего срока службы. 1 з.п. ф-лы, 4 ил.

1. Способ получения износостойкого покрытия на детали, включающий наплавку на обрабатываемую поверхность лазерным лучом порошкового материала в среде защитного газа с получением слоя из износостойкого материала, отличающийся тем, что наплавку выполняют лазерной головкой с внешним и внутренним соплами расфокусированным лазерным лучом, порошок и защитный газ подают через зазор между соплами коаксиально лазерному лучу, затем в полученном износостойком слое той же лазерной головкой сфокусированным лазерным лучом выполняют несквозные канавки с глубиной, превышающей половину толщины наплавленного износостойкого слоя, которые заполняют твердым смазочным материалом.

2. Способ по п. 1, отличающийся тем, что канавки выполняют глубиной 0,5…1,2 мм, шириной 0,2…0,5 мм и шагом между канавками 1,0…3,0 мм.

| US4814575A,21.03.1989 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКОГО МОДУЛЯ С НАПЫЛЕННЫМ АЛЮМИНИЕВЫМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 2004 |

|

RU2319181C9 |

| СОПЛО ДЛЯ ЛАЗЕРНОЙ ОБРАБОТКИ | 1991 |

|

RU2031764C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2009 |

|

RU2424888C2 |

| WO2009050251A2,23.04.2009 | |||

| ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ С ПРОТИВОСУДОРОЖНОЙ АКТИВНОСТЬЮ ДЛЯ ПАРЕНТЕРАЛЬНОГО ВВЕДЕНИЯ | 2011 |

|

RU2463052C1 |

Авторы

Даты

2015-09-10—Публикация

2014-07-22—Подача