(54) МАТРИЦА ДЛЯ ЭКСТРУДИРОВАНИЯ ИЗДЕЛИЙ

Изобретение относится к обработке металлов давлением, а именно к конет.рукции прессового инструмента.

Известна матрица для экст.рудированкя изделий, рабочая поверхнасть которой содержит ,заходн}ю часть, калибрующий поясок и формирующую часть, расположенную между ними, причем на поверхНосТй формирующей части вьтолнены спиральные каназки с переменным niaroM винта, наклоненные в одну сторону по отношению к образующей рабочей поверхности матрицы 1.

При экструди.рова«ии изделий через эту матрицу перемещение частиц металла происходит преимущественно в осевом направлении, а также частично в радиальном и тангенциальном направлея-йях. Спиральные канавки, выполненные на формирующем участке рабочей поверхности матрицы, обзсловливают перемещение частиц металла в тангенциальном направлений, вьтзывая постепенное заиручиваниге матерйала заготовки в .процессе прессования. При этом образуется винтовая текстура деформации. Однако структура металла прорабатывается недостаточно, кристаллымё талла нёраз- биваются полностью, а в основном вытягиваются и приобретают винтовую направленность, что приводит к появлению ани:5П ;

.V.T ,.-- f-W

зотрояии физико-механических свойств .металла впродольном и поперечном направлениях и, следовательно, к снижению качества изделий. Это обусловлено тем, что

5 спиральные канавки на формирующем участке рабочей поверхности матрицы наклонёны в однУстбрЬну по отнощению к образующей рабочей поверхности матрицы и вьгШвают скручивание волокон металла в

10 одном направлении.

Цель изобретения - повыщение качества изделий путем снижения анизотро. ПИИ физико-механических свойств изделий.

15 |Поставленная цель достигается тем, что на заходной части матрицы выполнены спиральные канавки с наклоном к образую Щей ее поверхности, противоположным нак.яону канавок формирующей части матри20 цы, при этом концы канавок заходной части смеи ёнйотносительнЪ начала канавок формирующей ча,сти.

Спиральные канавки, выполненные на заходной части .матрицы, заставляют перемещаться частицы в Осевом, радиальном и тангенциальном направлениях, причем направленйе течения :угёталла втангенциальном направлении обусловлено направлением наклона канавок в заходной части.

30 Волокна металла деформируются и скручиваются по нап/равлению канавок и приобретают винтовую направленность.

Кана;вки формирующей части заставляют резко изменять направление перемещения частит, металла в тангенциальном направлении, лрн этом происходят интенсивные сдвиговые деформации, которые приводят к поллой проработке структуры металла и снижению анизотропии физикомеханических .свой-ств готовых изделий.

Смещение концов ка-навок заходной части относительно начала канавок формирующей части вокруг оси матрицы позволяет наиболее и-олно проработать структуру металла по сечению. При этом слои металла, которые .при деформировании в заходной части лопали в промежутки между спиральными канавками, менее проработаны. Эти слои металла при пе|ремещении в формующую часть попадают на спиральные кана;в.ки этой части и интенсивно деформируются. Таким образом достигается полная проработка структуры по всему сечению.

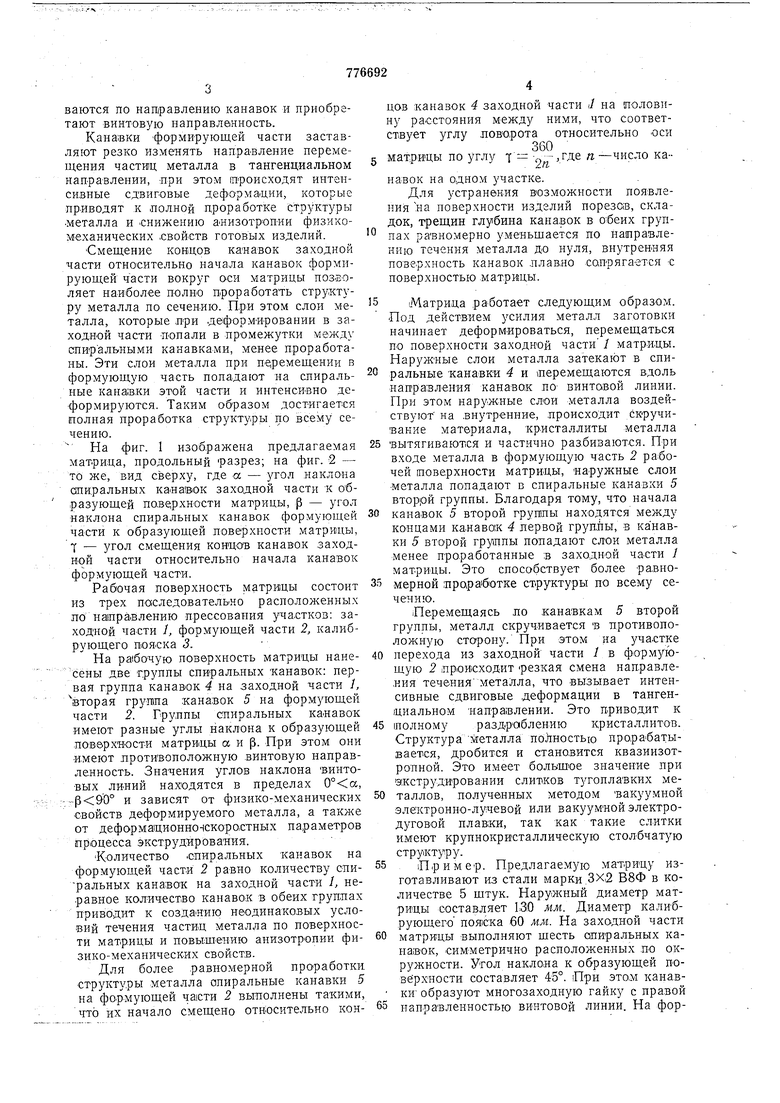

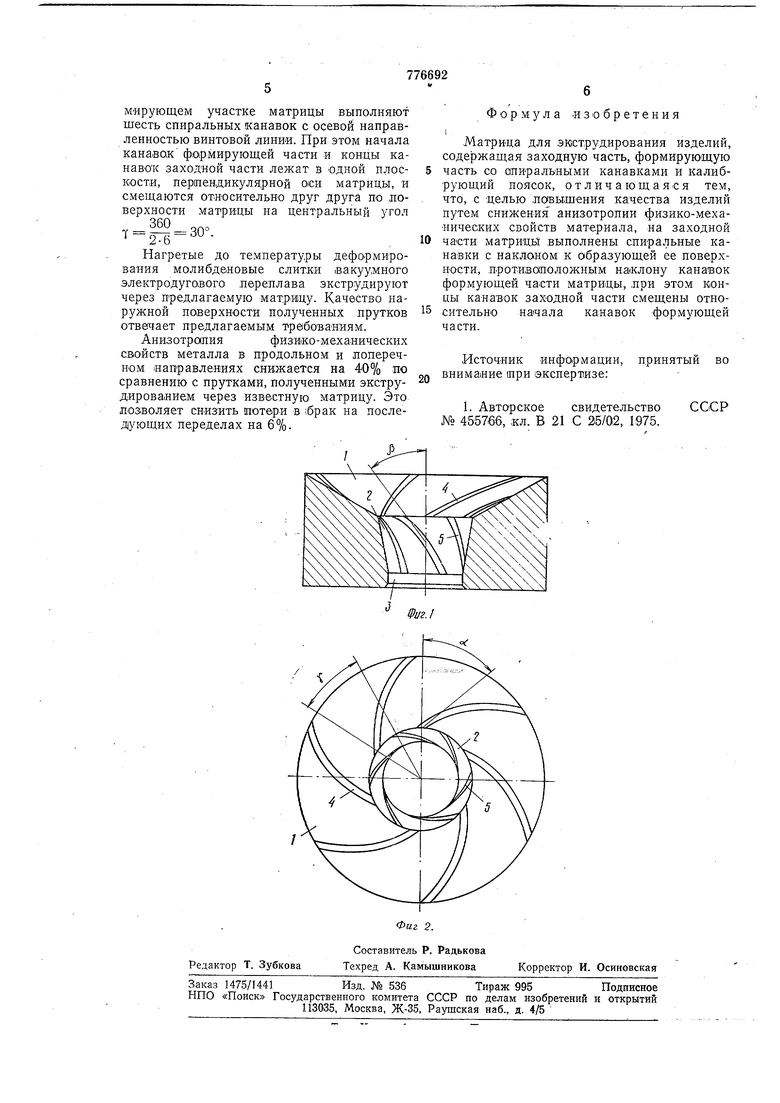

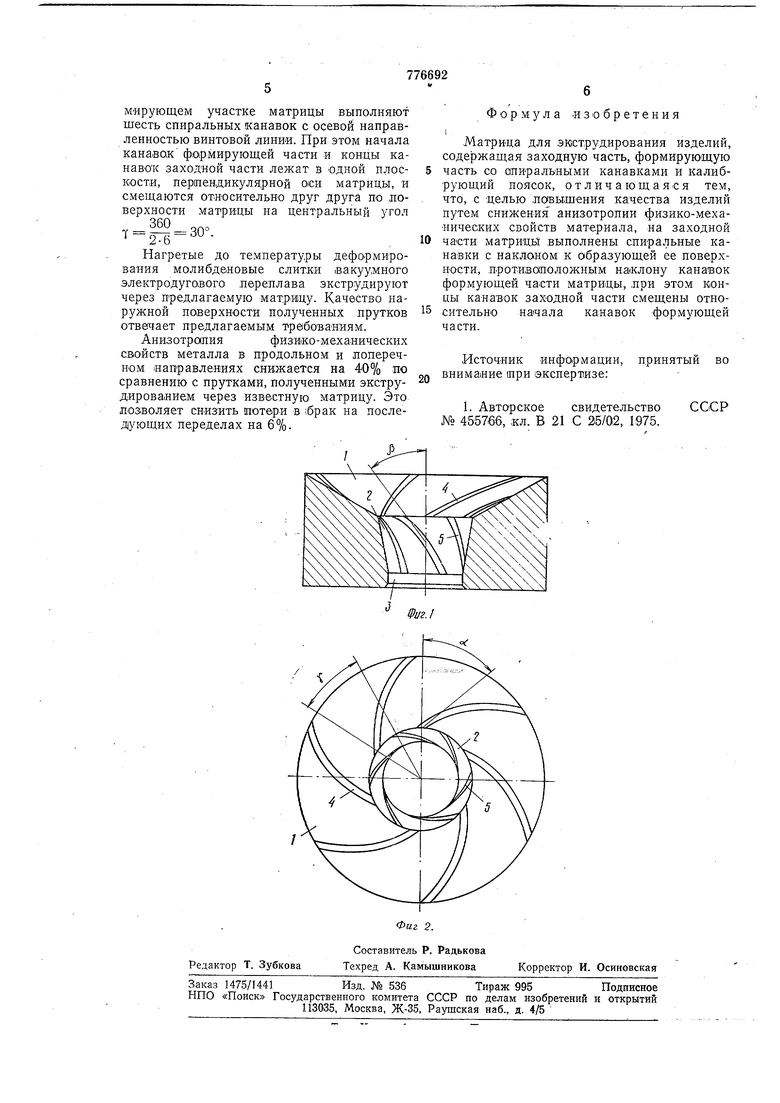

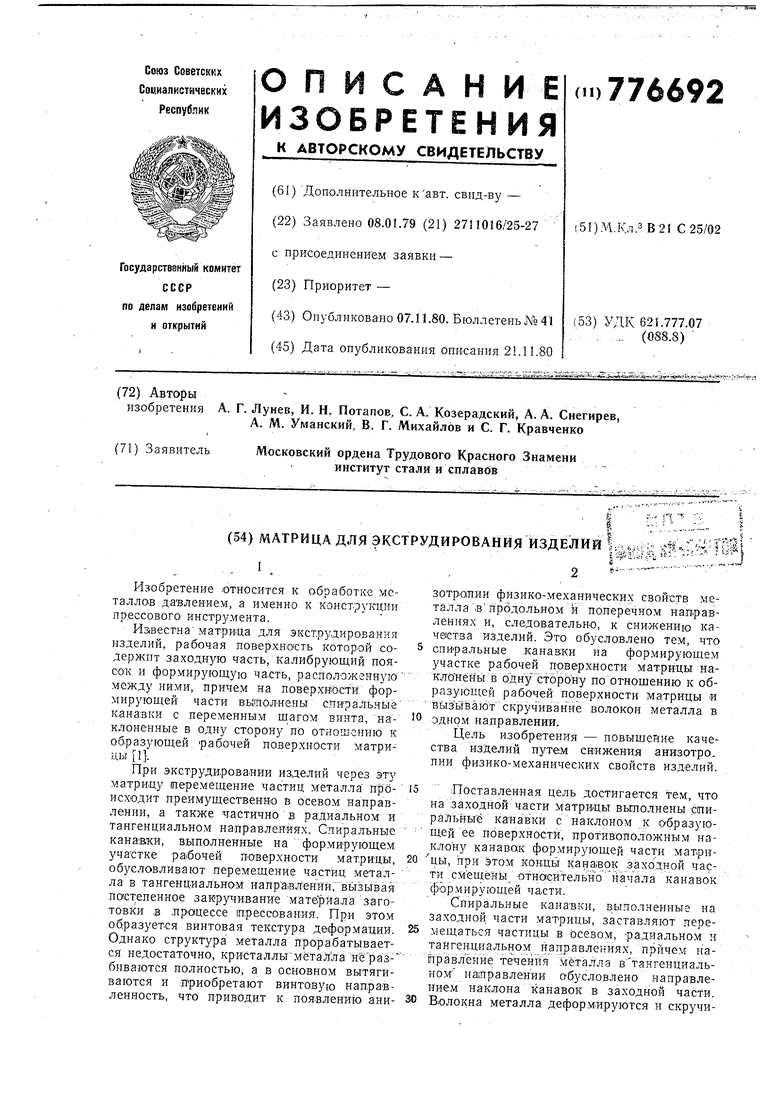

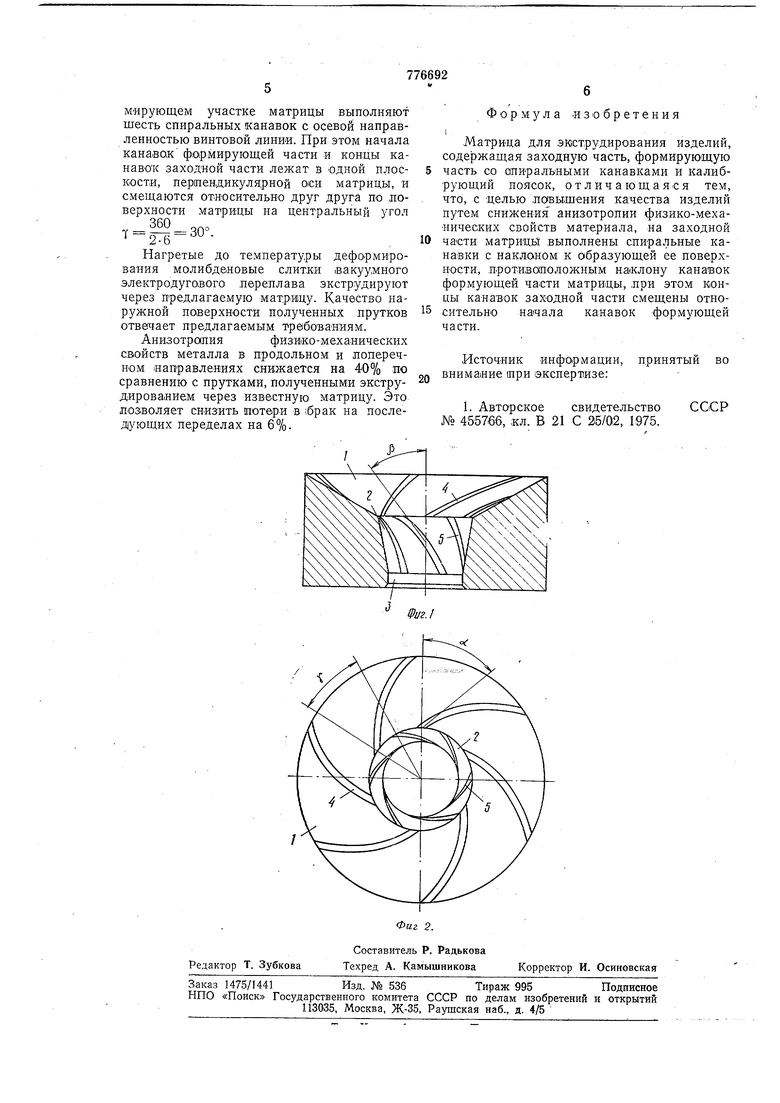

На фиг. 1 изображена предлагаемая матрица, продольный разрез; на фиг. 2 - то же, вид сверху, где а - угол наклона спиральных ка«а1вок заходной части к образующей поверхности матрицы, р - угол наклона спиральных канавок формующей части к образующей цоверхности матрицы, Т - угол сМещения концов канавок заходной части относительно начала канавок формующей части.

Рабочая поверхность матрицы состоит из трех последовательно расположенных по направлению прессования участков: заходной части /, формующей части 2, калибрующего пояска 3.

На рабочую поверхность матрицы нанесены две группы спиральных канавок: первая группа канавок 4 на заходной части 1, вторая группа канавок 5 на формующей части 2. Группы спиральных канавок имеют разные углы наклона к образующей ловерхности матрицы аир. При этом они имеют противоположную винтовую направленность. .Значения углов наклона винтовых линий находятся в пределах , -( и зависят от физико-механических свойств деформируемого металла, а также от деформащионнонскоростных параметров процесса экструдирования.

Количество спиральных канавок на формующей части 2 равно количеству спиральных канаво к на заходной части /, неравное количество канавок в обеих груплах приводит к созданию неодинаковых условий течения частиц металла по поверхности матрицы и повышению анизотропии физико-механических свойств.

Для более .равномерной проработки структуры металла спиральные канавки 5 на формующей части 2 выполнены такими, что их начало смещено относительно концов канавок 4 заходной части i/ на половину расстояния между ними, что соответствует углу поворота относительно оси

360

матрицы по углу - о «-число канавок на одном участке.

Для устранения возможности появления на поверхности изделий порезо1в, складок, трещин глубина кана.вок в обеих группах равномерно уменьщается по направлению течения металла до нуля, внутренняя поверхность канавок .плавно сопрягается с поверхностью матрицы.

Матрица работает следующим образом. Под действием усилия металл заготовки начинает деформ.ироваться, перемещаться по поверхности заходной части / матр.ицы. Наружные слои металла затекают в спиральные канавк-и 4 и перемещаются в.доль направления канавок ло винтовой линии. При этом наружные слои металла воздействуют на .внутр енние, .происходит скручивание материала, кр.исталлиты металла

вытягиваются и частично разбиваются. При входе металла в фо.рмующую часть 2 рабочей поверхности матрицы, наружные слои металла попадают в спиральные канавки 5 вторрй группы. Благодаря тому, что начала

канавок 5 второй грувпы находятся между концами канавок 4 первой группы, в канавки 5 второй группы попадают слои металла менее про.работанные в заходной части 1 матрицы. Это способствует более ра.вномерной проработке структуры по всему сечению.

Перемещаясь ло канавкам 5 второй группы, металл скручивается в противоположную сторону. При этом на участке

перехода из заходной части 1 в формующую 2 происходит резкая смена направле.ния течения металла, что вызывает интенсивные сдвиговые .деформации в тангенциальном Направлении. Это приводит к

полному раздрОблению кристаллитов. Структура металла полностью прорабатывается, дробится и стано.вится квазиизотролной. Это имеет большое значение при эжструдировации слитков тугоплавких металлов, полученных методом вакуумной электронно-лучевой или вакуумной электродуговой плавки, так как такие слитки и.меют крупнокристаллическую столбчатую CTpyiKTypy.

Пример. Предлагаемую матрицу изготавливают из стали марки.ЗХ,2 В8Ф в количестве 5 штук. Наружный диаметр матрицы составляет ISiO мм. Диаметр калибрующего пояска 60 мм. На заходной части

матрицы выполняют шесть спиральных каHaiBOK, симметрично расположенных .по окружности. Угол на.кло,на к образующей поверхпости составляет 45°. При это.м канавки образуют многозаходную гайку с правой

направленностью винтовой линии. На фор

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2006 |

|

RU2352417C2 |

| СПОСОБ ПРЕССОВАНИЯ ПРУТКОВ ИЗ ДИСПЕРСНО-УПРОЧНЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ И МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ПРУТКОВ ИЗ ДИСПЕРСНО-УПРОЧНЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2562594C2 |

| Технологический инструмент стана винтовой прокатки | 1980 |

|

SU931246A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ ИЗ МЕТАЛЛИЧЕСКИХ СПЛАВОВ | 2011 |

|

RU2460600C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРЯМОУГОЛЬНЫХ ПРОФИЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2003 |

|

RU2255823C1 |

| Способ получения изделий из тугоплавких металлов | 1981 |

|

SU963583A1 |

| Способ прессования малопластичных металлов и сплавов и инструмент для его осуществления | 1987 |

|

SU1574308A1 |

| Матрица для прессования круглых прутков | 1981 |

|

SU975135A1 |

| Способ получения сплошных прутков | 1990 |

|

SU1776468A1 |

| МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1973 |

|

SU380380A1 |

Авторы

Даты

1980-11-07—Публикация

1979-01-08—Подача