Изобретение относится к элеваторам, транспортирующим грузы по вертикальным и крутонаклонным трассам.

В настоящее время во многих отраслях экономики используются элеваторы для транспортировки сыпучих грузов - зерна, песка, земли, угля, цемента и т.д.

Для всех типов элеваторов общим является наличие тягового элемента, который несет на себе рабочие органы (ковши), приводное, располагающееся в головке элеватора, и натяжное, располагающееся в башмаке элеватора, устройства /1/.

Известно, что тяговыми элементами элеватора служит резино-тканевая конвейерная лента, допускающая скорость перемещения до 3,5 м/с, и круглозвенная или пластинчатая цепь, допускающая скорость движения, не превышающей 1,25 м/с /2/.

Привод элеватора редукторный, обеспечивающий движение тягового элемента через барабан и звездочки. Первоначальное натяжение создается натяжным барабаном и звездочками, расположенными в башмачке элеватора. Перемещение сыпучего груза осуществляется ковшами различных типов.

Наиболее близкими к заявленному изобретению по технической сущности и достигаемому результату является элеватор, описанный в /3/ и патенте /4/. Они и взяты за прототип.

Основными недостатками в конструкции указанных элеваторов являются:

- усложненная конструкция из-за наличия барабанного или звездочного привода и необходимость натяжного устройства;

- усложнение привода и его пуска при больших тяговых усилиях;

- непригодность резинотканевого грузонесущего элемента при работе в диапазоне низких температурах, возгораемость при высоких температурах;

- повышенное удлинение ленты (до 40%) /3/, требующее постоянной подналадки;

- невысокая прочность крепления грузонесущих элементов к ленте;

- повышенный шум в работе при использование цепных тяговых элементов;

- невысокие скорости подъема при цепных тяговых элементах, а следовательно, невысокая производительность;

- повышенный износ цепей.

Наиболее частыми отказами в работе элеваторов являются выход из строя тягового элемента по различным причинам (обрыв, поломка, заклинивание, износ и т.д.), что сказывается на снижении надежности устройства.

Техническим результатом заявленного изобретения транспортирования является упрощение конструкции элеватора, что достигается заменой традиционного тягового элемента и применением электромагнитного фрикционного привода /5, 6/.

В отличие от прототипа в заявленном устройстве отсутствуют приводной и натяжной барабаны (звездочки), а тяговый элемент с рабочими органами выполнен в виде соединенных между собой тележек, с реактивными полосами вместо резино-тканевой ленты или круглозвенных и пластинчатых/роликовых цепей. На этой полосе жестко крепятся грузонесущие ковши. Движение тележек с ковшами по жестко направляющему путепроводу осуществляется с помощью электромагнитного фрикционного привода.

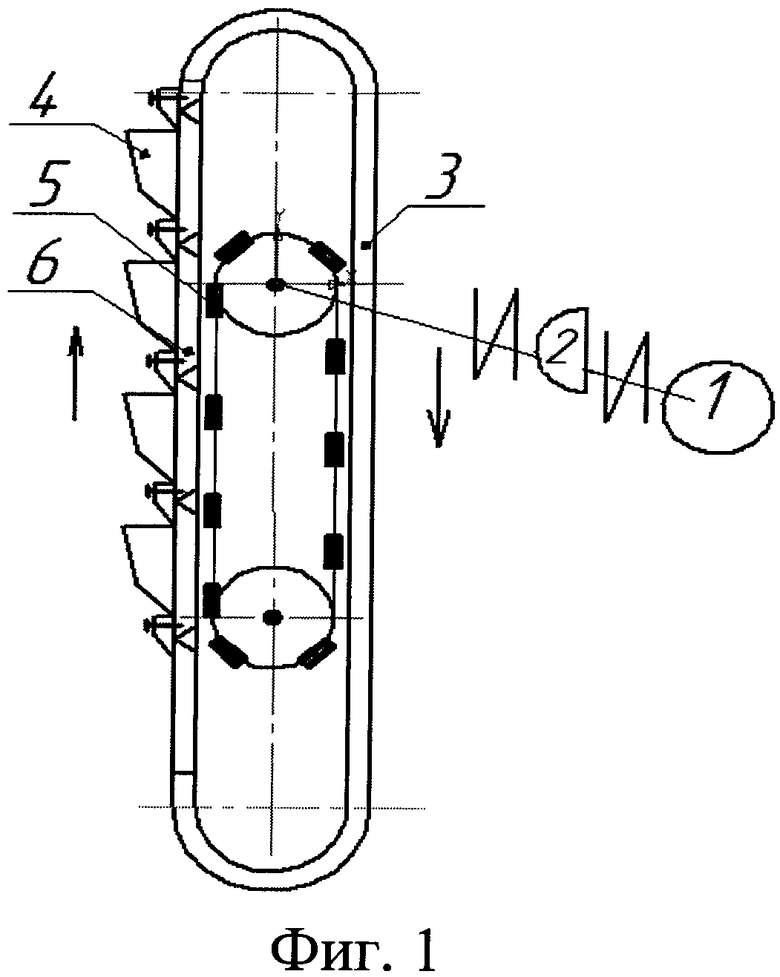

Предлагаемое изобретение иллюстрируется принципиальной схемой (фиг.1), на которой представлены ковши (4), закрепленные на тележках с реактивной полосой (6). Тележки подвижно соединены между собой, и на них смонтированы опорно-ходовые ролики, движущиеся по замкнутым, жестко закрепленным направляющим (3). В движение ковши с реактивной полосой приводятся электромагнитным фрикционным приводом (5), который через редуктор (2) соединен с электродвигателем (1).

На фиг.2 представлена схема опорно-ходовой части изобретения, а на фиг.3 - тележка с реактивной полосой и опорно-ходовыми колесами (7) с местами крепления ковшей (9) и соединениями тележек между собой (8).

Принцип работы установки заключается в том, что при движении тягового элемента ковши, жестко закрепленные на тележках с реактивной полосой, зачерпывают груз или загружаются засыпанием, транспортируют его по направляющим вверх, где под действием силы тяжести и инерции груз высыпается из ковшей и поступает в разгрузочное устройство. Подъем ковшей производится установленным на трассе электромагнитным фрикционным приводом.

В башмаке (нижняя часть элеватора) по предлагаемой схеме отсутствуют натяжное устройство и барабан, а в головке (верхняя часть) - приводной барабан (звездочки).

Таким образом, применяя соединенные между собой тележки с реактивной полосой в качестве тягового элемента вместо конвейерной ленты или тяговых цепей, а также электромагнитный фрикционный привод, установленный на вертикальном участке трассы, вместо приводных и натяжных устройств, достигаются упрощение конструкции элеватора, снижение его энергоемкости и металлоемкости, а также повышение надежности работы.

Источники информации

1. Балашов В.П. Грузоподъемные транспортирующие машины на заводах строительных материалов. М., Машиностроение, 1987, с.280-287.

2. Александров М.П. Подъемно-транспортные машины. М., «Высшая школа», 1985, с.455-461.

3. Ромакин Н.Е. Машины непрерывного транспорта. М., Академия, 2008, с.285-291.

4. ЗАО Машиностроительная компания «Технэкс», патент B65G 17/12 и B65G 17/30.

5. Гуськов А.Н. и др. Авторское свидетельство №1538421. Привод конвейера. 1989.

6. Выборнов Н.С., Гуськов А.Н. Авторское свидетельство №1238343. Привод конвейера. 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тележечный конвейер | 1980 |

|

SU918198A1 |

| Тележечный конвейер | 1979 |

|

SU772936A1 |

| Вертикально замкнутый тележечный конвейер-накопитель | 1988 |

|

SU1609728A1 |

| Крутонаклонный ленточный конвейер | 1985 |

|

SU1305066A1 |

| КОВШОВЫЙ ЛЕНТОЧНЫЙ ЭЛЕВАТОР | 2003 |

|

RU2229428C1 |

| КРУТОНАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 1994 |

|

RU2078723C1 |

| КОНВЕЙЕРНЫЙ ПИТАТЕЛЬ АРТИЛЛЕРИЙСКОГО АВТОМАТА КОРАБЕЛЬНОЙ АРТИЛЛЕРИЙСКОЙ УСТАНОВКИ | 2018 |

|

RU2694485C1 |

| МАГАЗИН БОЕПРИПАСОВ | 2020 |

|

RU2754234C1 |

| Вертикально замкнутый тележечныйКОНВЕйЕР | 1969 |

|

SU328691A1 |

| Тележечный конвейер | 1979 |

|

SU800042A1 |

Элеватор содержит тяговый элемент в виде соединенных между собой тележек с реактивной полосой, движущихся за счет электромагнитного фрикционного привода, и рабочие органы в виде ковшей. Упрощается конструкция элеватора. 1 з.п. ф-лы, 3 ил.

1. Элеватор тележечно-ковшевой, включающий тяговый элемент, рабочие органы, выполненные в виде ковшей, путепровод, отличающийся тем, что тяговый элемент с рабочими органами выполнен в виде тележек, соединенных между собой.

2. Элеватор тележечно-ковшевой по п.1, отличающийся тем, что в него введен электромагнитный фрикционный привод, устанавливаемый на трассе.

| RU 91059 U1, 27.01.2010 | |||

| Магнитофрикционный привод конвейера | 1982 |

|

SU1063734A1 |

| Транспортное устройство | 1987 |

|

SU1535787A1 |

Авторы

Даты

2015-11-20—Публикация

2014-03-21—Подача