(54) УСТРОЙСТВО ДЛЯ ОГРАНИЧЕНИЯ ПОДОБГ-1А. ИГЛЫ В ПРЕССАХ

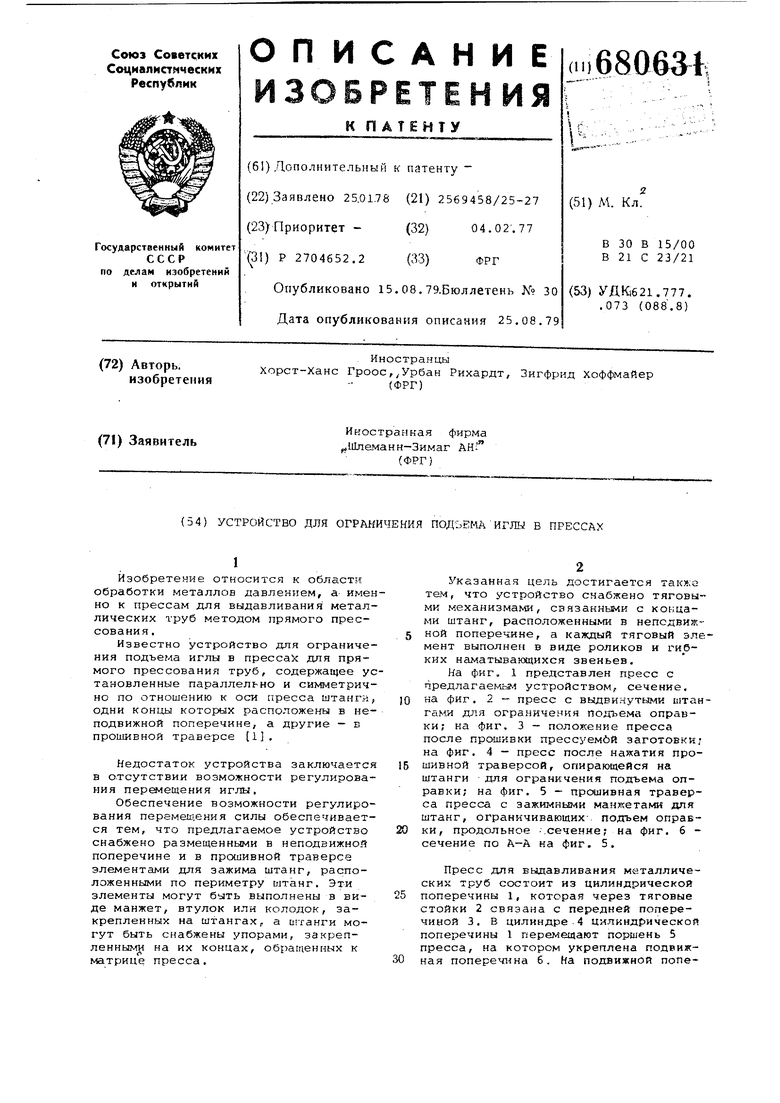

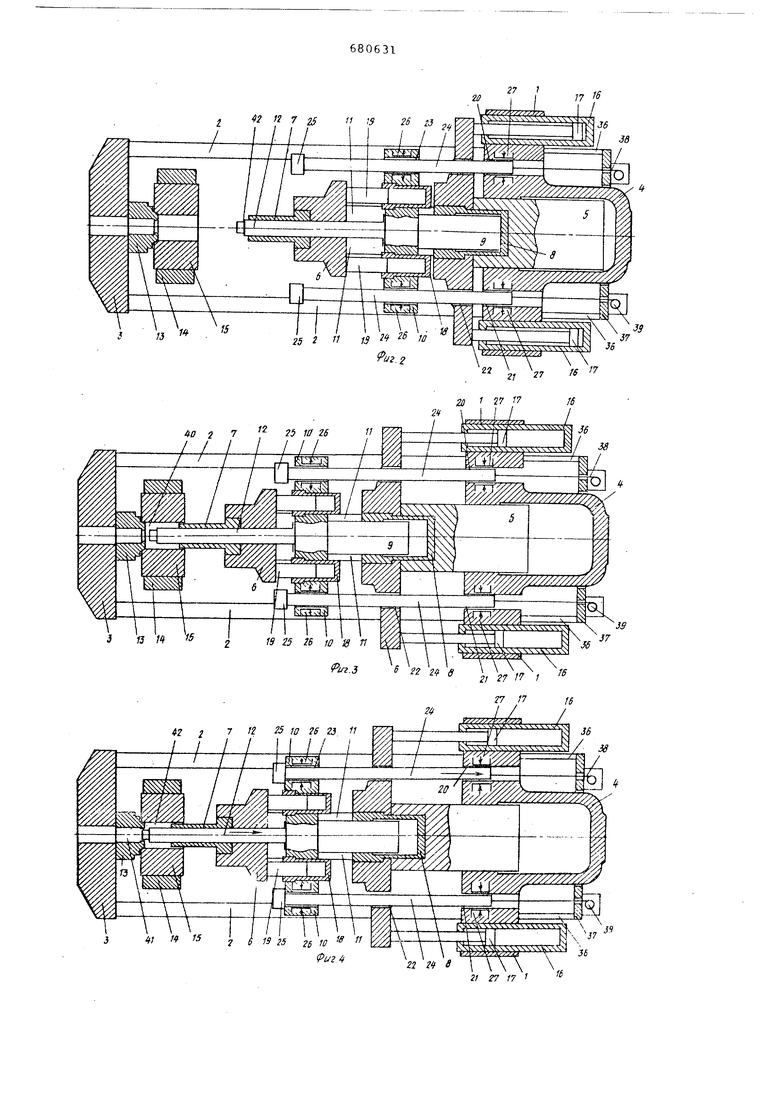

ечине 6 расположен полый пуансон 7. противоположной стороны подвижной оперечины 6 и передней части поршя 5 пресса.расположен прошивной цииндр 8, в котором скользит пропшвой поршень 9. Прошивная траверса 0 установлена на прошивном прршне и имеет возможность скольжения отосительно подвижной поперечины 6 в кнах 11 подвижной поперечины 6, выолненных справа и слева от оси преса.

Игла 12, которая расположена на рошивной траверсе 10, скользит в отверстии подвижной поперечины 6 и отверстии полого пуансона 7. На перед-, ней поперечине 3 выполнена матрица 13, к которой прижат укрепленный на держателе 14 слиткоприемник 15.

Для возврата в исходное положение подвижной поперечины 6 и пуансона 7 пресса в их -исходное положение в цилиндрической поперечине 1 предусмотрены цилиндры 16 обратного хода, в которые установлены поршни 17, соединенные с подвижной поперечиной 6. Аналогичным образом прошивная траверса 10 вместе с иглой 12 может отводиться относительно подвижной поперечины 6 назад в исходное положение при помощи расположенных в прошивной траверсе 10 цилиндров 18 обратного хода, в которых скользят поршни 19, соединенные с :подвижной поперечиной 6.

В расположенных симметрично относительно оси пресса отверстиях 20 и 21 цилиндрической поперечины 1, а также сквозь отверстия 22 подвижной поперечины 6 и сквозь отверстия 23 прошивной траверсы 10 проходят ограничивающие подъем оправки штанги 24, которые на -.концах, обращенных к слиткоприемнику 15, имеют упоры 25. Во внутренней части отверстий 23 прошивной траверсы 10 предусмотрены зажимные элементы 26. Кроме того, в выемках отверстий 20 и 21 цилиндри-, ческой поперечины 1 расположены зажимные элементы 27,

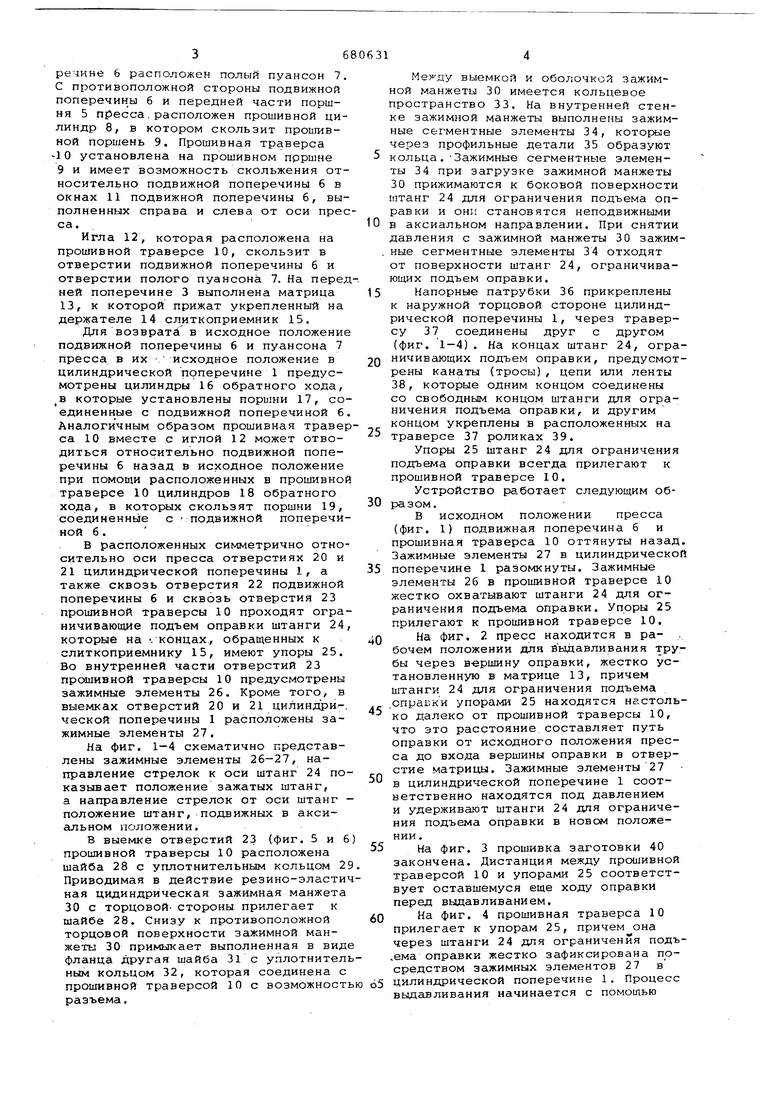

На фиг. 1-4 схематично представлены зажимные элементы 26-27, направление стрелок к оси штанг 24 показывает положение зажатых штанг, а направление стрелок от оси штанг положение штанг, подвижных в аксиальном положении.

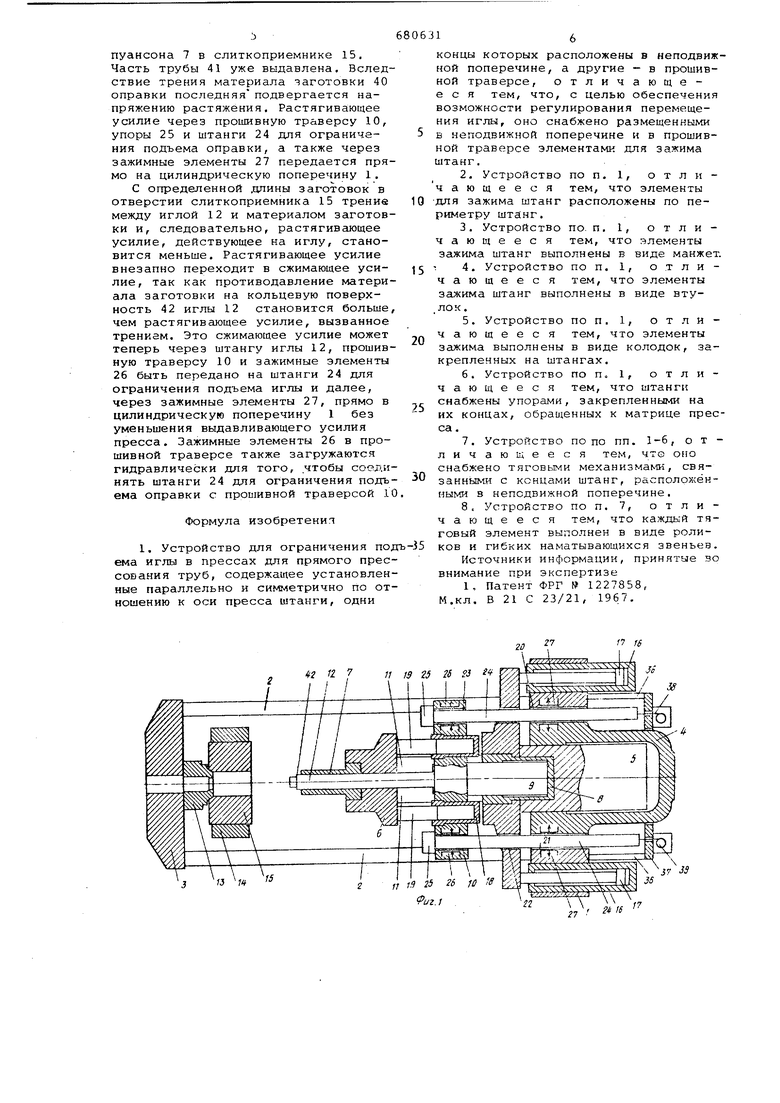

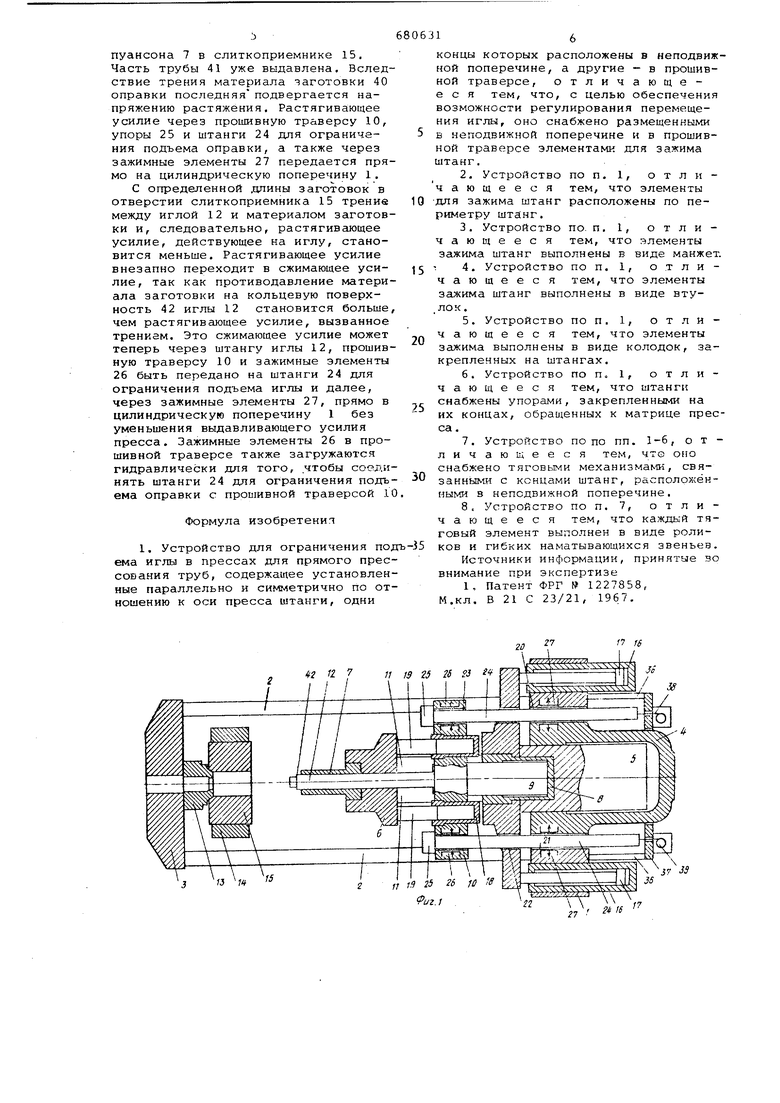

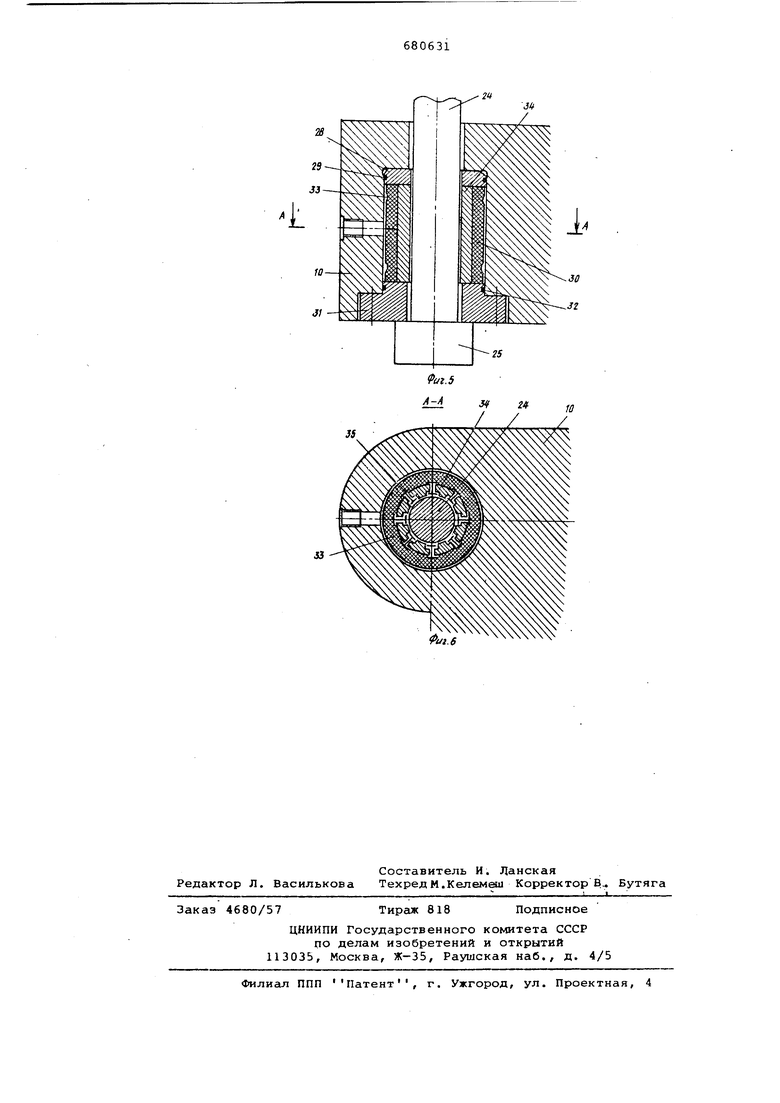

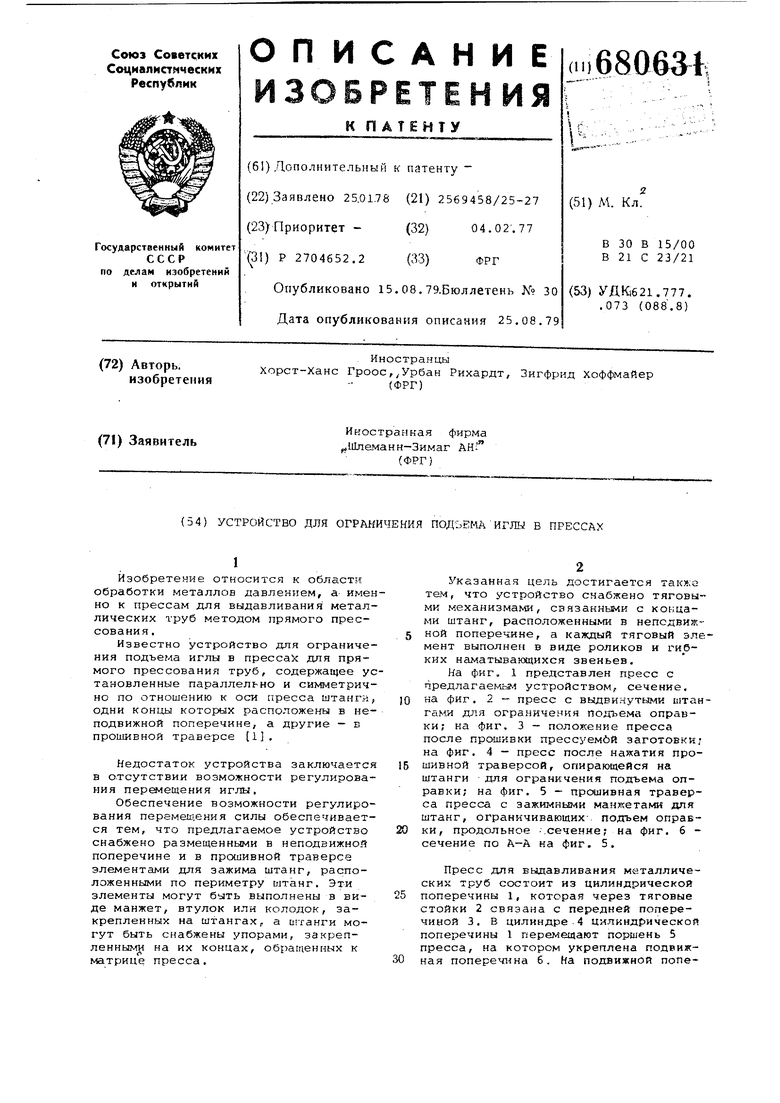

В выемке отверстий 23 (фиг. 5 и 6) прошивной траверсы 10 расположена шайба 28 с уплотнительным кольцом 29. Приводимая в действие резино-эластичная цидиндрическая зажимная манжета 30 с торцовой- стороны прилегает к шайбе 28. Снизу к противоположной торцовой поверхности зажимной манжеты 30 примыкает выполненная в виде фланца другая шайба 31 с уплотнительным кольцом 32, которая соединена с прошивной траверсой 10 с возможностью разъема.

Между выемкой и оболочкой зажимной манжеты 30 имеется кольцевое пространство 33. На внутренней стенке зажимной манжеты выполнены зажимные сегментные элементы 34, которые через профильные детали 35 образуют кольца. Зажимные сегментные элементы 34 при загрузке зажимной манжеты 30 прижимаются к боковой поверхности штанг 24 для ограничения подъема оправки и они становятся неподвижными в аксиальном направлении. При снятии давления с зажимной манжеты 30 зажимные сегментные элементы 34 отходят от поверхности штанг 24, ограничивающих подъем оправки.

Напорные патрубки 36 прикреплены к наружной торцовой стороне цилиндрической поперечины 1, через траверсу 37 соединены друг с другом (фиг. 1-4). На концах штанг 24, ограничивающих подъем оправки, предусмотрены канаты (тросы), цепи или ленты 38, которые одним концом соединены со свободным концом штанги для ограничения подъема оправки, и другим концом укреплены в расположенных на траверсе 37 роликах 39.

Упоры 25 штанг 24 для ограничения подъема оправки всегда прилегают к прошивной траверсе 10.

Устройство работает следующим образом.

В исходном положении пресса (фиг. 1) подвижная поперечина 6 и прошивная траверса 10 оттянуты назад Зажимные элементы 27 в цилиндрическо поперечине 1 разомкнуты. Зажимные элементы 26 в прошивной траверсе 10 жестко охватывают штанги 24 для ограничения подъема оправки. Упоры 25 прилегают к прошивной траверсе 10.

На фиг. 2 пресс находится в рабочем положении для Выдавливания трубы через в-ершину оправки, жестко установленную в матрице 13, причем штанги 24 для ограничения подъема ,опра1;ки упорами 25 находятся настолько далеко от прошивной траверсы 10, что это расстояние составляет путь оправки от исходного положения пресса до входа вершины оправки в отверстие матрицы. Зажимные элементы 27 в цилиндрической поперечине 1 соответственно находятся под давлением и удерживают штанги 24 для ограничения подъема оправки в новом положении.

На фиг. 3 прошивка заготовки 40 закончена. Дистанция между прошивной траверсой 10 и упорами 25 соответствует оставшемуся еще ходу оправки перед выдавливанием.

На фиг. 4 прошивная траверса 10 прилегает к упорам 25, причем она через штанги 24 для ограничения подъ,ема оправки жестко зафиксирована посредством зажимных элементов 27 в цилиндрической поперечине 1. Процесс выдавливания начинается с помощью -i пуансона 7 в слиткоприемнике 15. Часть трубы 41 уже выдавлена. Вслед ствие трения материала заготовки 40 оправки последняя подвергается напряжению растяжения. Растягивающее усилие через прошивную траверсу 10, упоры 25 и штанги 24 для ограничения подъема оправки, а также через зажимные элементы 27 передается пря мо на цилиндрическую поперечину 1. С определенной .цлины заготовок в отверстии слиткоприемника 15 трение между иглой 12 и материалом заготов ки и, следовательно, растягивающее усилие, действующее на иглу, становится меньше. Растягивающее усилие внезапно переходит в сжимающее усилие, так как противодавление матери ала заготовки на кольцевую поверхность 42 иглы 12 становится больше чем растягивающее усилие, вызванное трением. Это сжимающее усилие может теперь через штангу иглы 12, прошив ную траверсу 10 и зажимные элементы 26 быть передано на штанги 24 для ограничения подъема иглы и далее, через зажимные элементы 27, прямо в цилиндрическую поперечину 1 без уменьшения выдавливающего усилия пресса. Зажимные элементы 26 в прошивной траверсе также загружаются гидравлически для того, .чтобы соединять штанги 24 для ограничения подъема оправки с прошивной траверсой 10 Формула изобретенил 1. Устройство для ограничения под ема иглы в прессах для прямого прессования труб, содержащее установленные параллельно и симметрично по отношению к оси пресса штанги, одни

20 7

Т

, /« 1 концы которых расположены в неподвижной поперечине, а другие - в прошивной траверсе, отличающееся тем, что, с целью обеспечения возможности регулирования перемещения иглы, оно снабжено размещенными в неподвижной поперечине и в прошивной траверсе элементами для зажима штанг. 2.Устройство по п. 1, отличающееся тем, что элементы для зажима штанг расположены по периметру штанг. 3.Устройство по. п. 1, отличающееся тем, что элементы зажима штанг выполнены в виде манжет. - 4. Устройство по п. 1, отличающееся тем, что элементы зажима штанг выполнены в виде втулок. 5.Устройство по п. 1, отличающееся тем, что элементы зажима выполнены в виде колодок, закрепленных на штангах. 6.Устройство по п. 1, отличающееся тем, что штанги снабжены упорами, закрепленными на их концах, обращенных к матрице пресса . 7.Устройство по по пп. 1-6, отличающееся тем, что оно снабжено тяговыми механизмами, связанными с концами штанг, располохсёнными в неподвижной поперечине. 8.Устройство по п. 7, отличающееся тем, что каждый тяговый элемент выполнен в виде роликов и гибких наматывающихся звеньеа. Источники информации, принятые во внимание при экспертизе 1, Патент ФРГ 1227858, М.кл. В 21 С 23/21, 1967. 2 7 25 S 26 23 Л 25 2 n 13 ° ftO 2 7 2 5 Iff 26 I I I I I I/p / /-/ J,ito3 r 4г / 7 / 25 /i7 2S 2} ff 1 4; «г 5 5 21 JO 2 / I 31 V „ 27 re 7 7 7 ТГ )V / . ч t , j. S 7 ,t6 f7 Г7

J/

25

.5 A-A

Фиг. 6

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1972 |

|

SU343871A1 |

| ПРЕССОВАЯ УСТАНОВКА ДЛЯ МНОГОПОЛОСТНОЙ БЕЗОБЛОЙНОЙ ШТАМПОВКИ | 1992 |

|

RU2057648C1 |

| Устройство для протяжки изделий | 1979 |

|

SU856693A1 |

| Горизонтальный прутково-профильный пресс | 1978 |

|

SU865122A3 |

| Устройство для пробивки отверстий в полых цилиндрических изделиях | 1988 |

|

SU1581426A1 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2108881C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| Винтовой пресс | 1984 |

|

SU1183394A1 |

| Гидравлический прошивной пресс | 1973 |

|

SU481462A1 |

| Штамп для объемной штамповки полых изделий выдавливанием со сквозной прошивкой | 1985 |

|

SU1389925A1 |

Авторы

Даты

1979-08-15—Публикация

1978-01-25—Подача