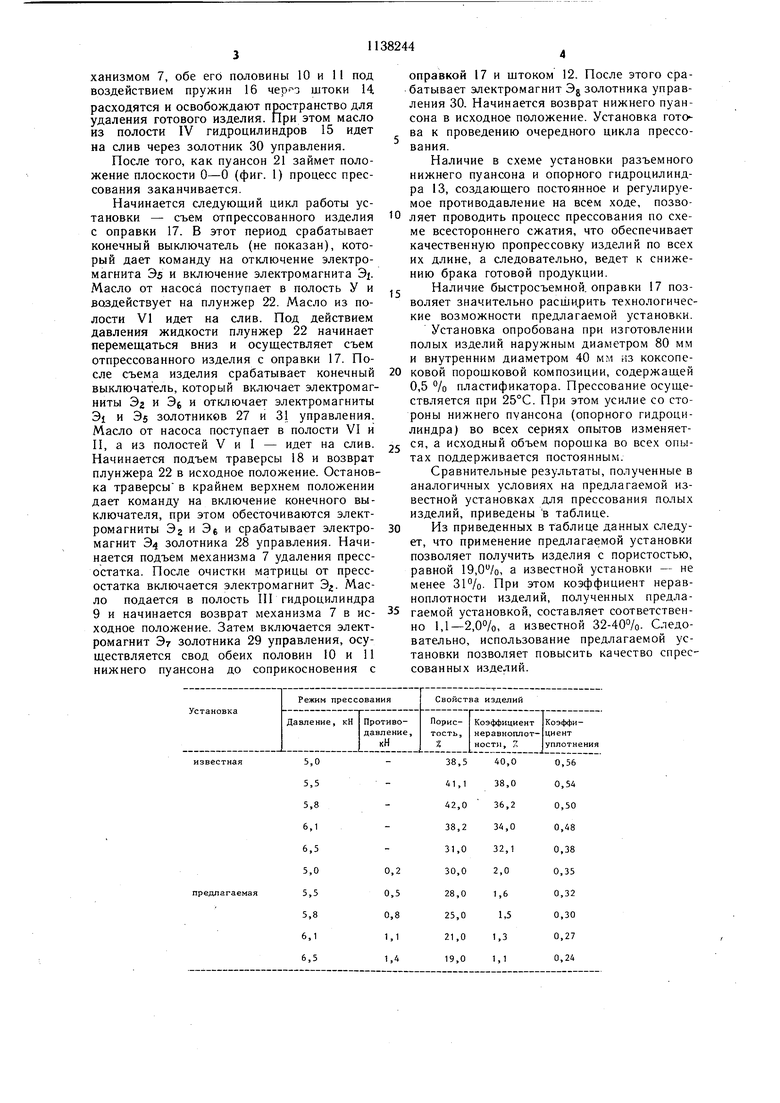

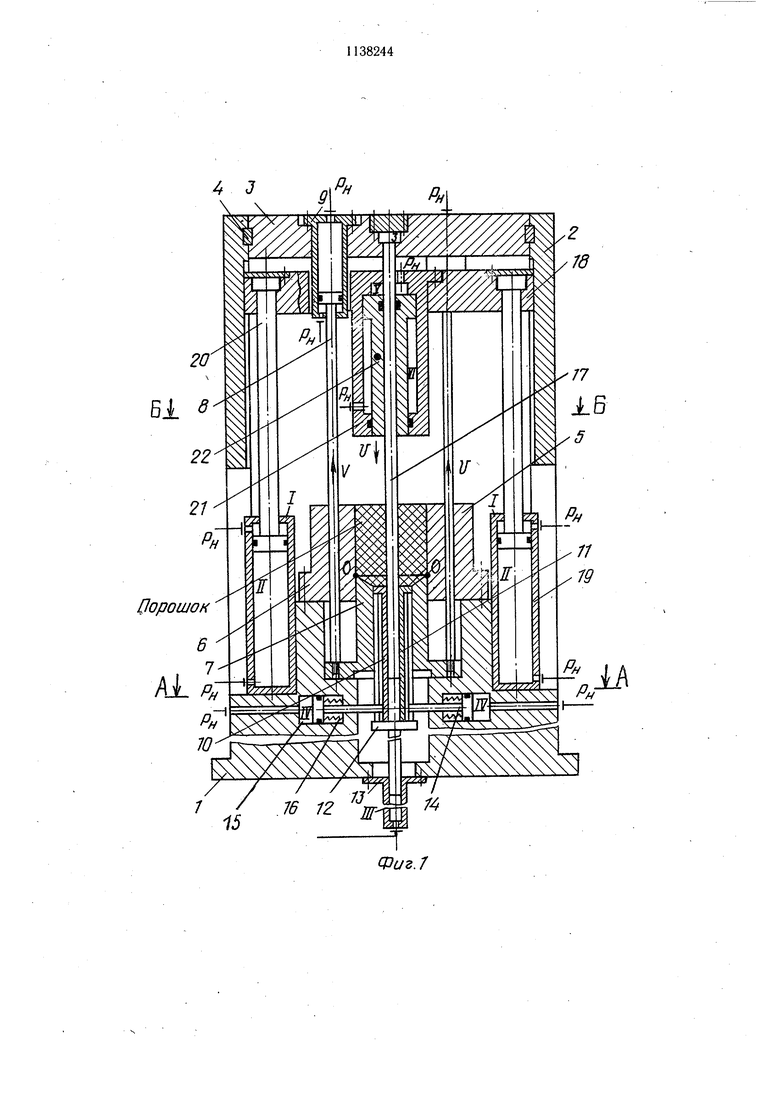

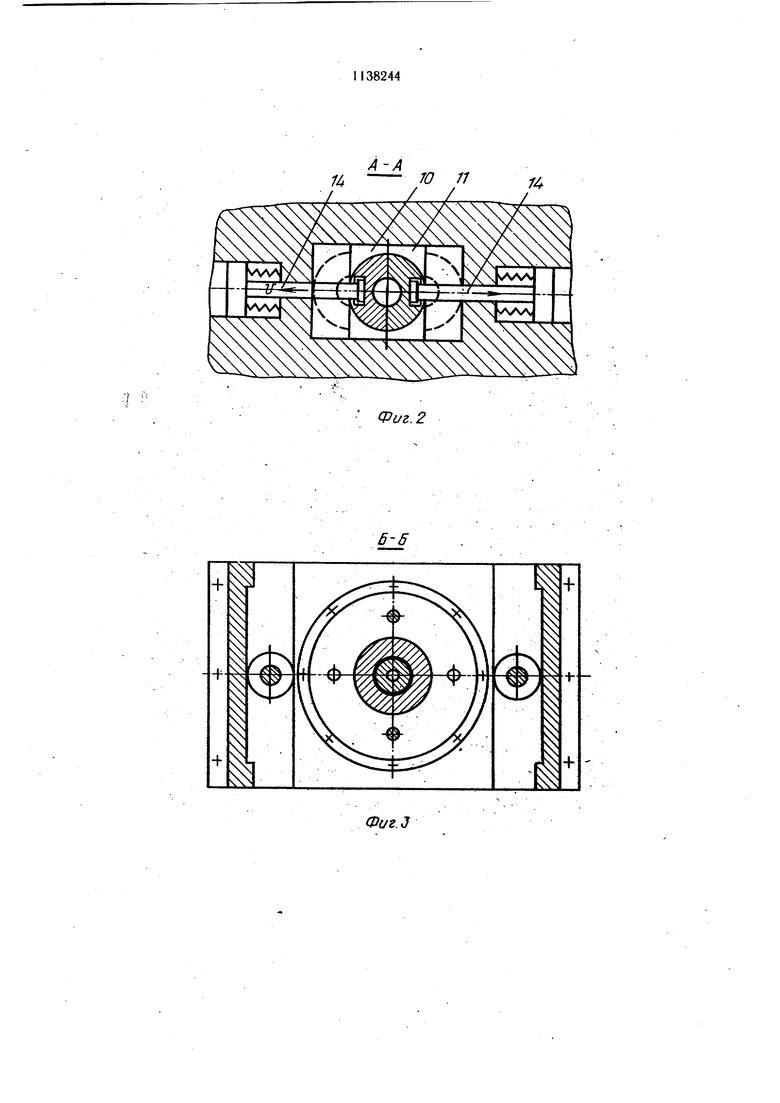

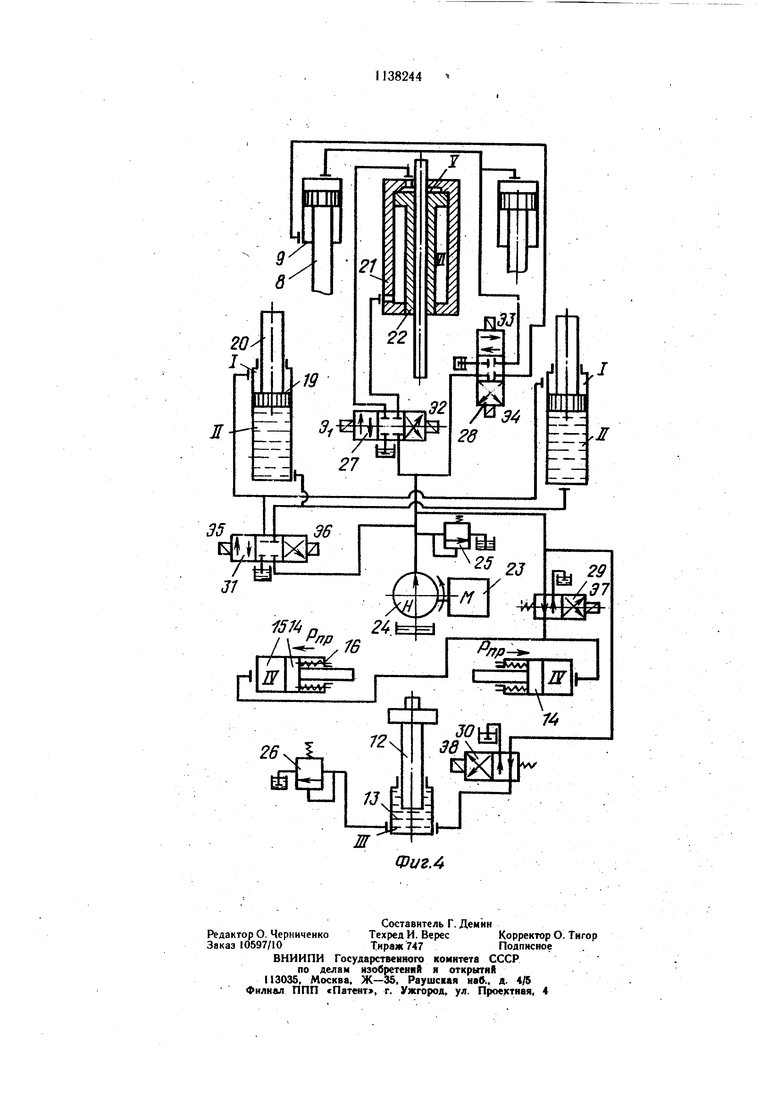

00 00 N5 4 4 Изобретение относится к порошковой металлургии, в частности к установкам для прессования полых изделий из порошка. Известна установка для прессования полых изделий из порошка, содержашая матрицу, пуансон, мундштук и иглу 1. Недостатком данной установки является низкое качество спрессованных изделий, обусловленное появлением в них дефектов при выходе из зоны прессования. Наиболее близкой к предлагаемой по технической сушности и достигаемому результату, является установка для прессования полых изделий из порошка, содержаш,ая матрицу, верхний и нижний пуансоны, центральную оправку, механизм удаления прессостатка, выполненный в виде штоков, и механизм съема изделий 2. Недостатком -известной установки является низкое качество спрессованных изделий, обусловленное высокой пористостью и неравномерной плотностью по длине. Целью изобретения является повышение качества спрессованных изделий. Указанная цель достигается тем, что в установке для прессования полых изделий из порошка, содержашей матрицу, верхний и нижний пуансоны, центральную оправку, механиз.м удаления пресс-остатка, выполненный в виде штоков, и механизм съема изделий, механизм удаления пресс-остатка установлен, внутри матрицы, а нижний пуансон выполнен разъемным и снабжен опорным гидроцилиндром, при этом составные части нижнего пуансона также снабжены гидроцилиндрами. На фиг. 1 показана схема предлагаемой установки, обш,ий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - гидравлическая схема этой установки. Установка содержит станину, состоящую из основания 1, стоек 2 и верхней поперечины 3. Поперечина 3 соединена со стойками 2 шпонками 4. На основании 1 установлена матрица 5, заполненная порошком. В нижней части 6 матрицы 5 установлен механизм 7 удаления пресс-остатка, связанный штоками 8 с поршнями гидроцилиндров 9. Внутри механизма 7 установлен разъемный нижний пуансон, состоящий из двух половин 10 и 11, обеспечивающий постоянное регулируемое противодавление на всем ходе прессования и опирающийся на UJTOK 12 опорного гидроцилиндра 13. Обе половины 10 и 11 разъемного пуансона связаны штоками 14 с гидроцилиндрами 15, встроенными в основании 1 установки. Развод обеих половин нижнего пуансона осуществляется за счет пружин 16, а возврат их в исходное положение - штоками 14 гидроцилиндров 15. Внутрь разъемного пуансона входит съемная оправка 17, неподвижно закрепленная в поперечине 3 и имеющая форму полости прессуемого изделия (цилиндр, квадрат, прямоугольник и т.п.). В направляющих стойках 2 установлена траверса 18, перемещение которой осуществляется гидроцилиндрам-и 19, закрепленными в основании 1 за счет плунжеров 20. В траверсе 18 закреплен механизм прессования и съема изделия, состоящий из пуансона 21 и расположенного внутри его плунжера 22. В период прессования пуансон 21 и плунжер 22 выполняют одну роль, т.е. они являются общим пуансоном до плоскости О-О (фиг. ). Затем плунжер 22 выполняет роль механизма съема отпрессованного изделия с оправки 17. Установка снабжена индивидуальным насосным приводом (фиг. 4), состоящим из электродвигателя 23, насоса 24, разгрузочно-предохранительного клапана 25, поддерживающего клапана 26 и золотников 27-31 управления гидроцилиндрами. Золотники управления снабжены электромагнитами . Электрическая схема предусматривает наличие конечных выключателей, обеспечиБающих автоматическое включение и выключение электромагнитов золотников управления. Все гидравлические цилиндры разделяются поршнями на полости I-VIII (фиг. 1}о Работа установки осупХествляется в следующей технологической последовательности: загрузка порошка, подвод механизма прессования, прессование, съем отпрессованного изделий с оправки, возврат механизма прессован,Я и съема в исходное положение, выталкивание пресс-остатка и его удаление и возврат механизма удаленля пресс-остатка и разъемного пуансона в исходное положение. В матрицу 5 засыпают порошок. При нажатии кнопки «Пуск включается электродвигатель 23. Насос 24 нагнетает масло через золотник 31 (при этом включается электромагнит Эг) в полость 1 гидроцилиндра 19. Масло из полости II идет на слив. Под действием давления жидкости начинается перемеш,ение траверсы 18 вниз до соприкоснования пуансона 21 с порошком. В этот период цикла разъемный нижний пуансон находится в верхнем рабочем положении. Он опирается на шток 12 гидроцилиндра 13, полость III которого заполнена маслом от насоса через золотник 30 (электромагнит Эд включен). ДaльнeйuJee перемещение пуансона 21 и плуяжера 22-приводит к прессованию порощка внутри матрицы 5, т.е. порошок уплотняется с усилием, равным усилию противодействия опорного гидроцилиндра 13. Величина этого усилия выбирается в зависимости от типа порошка и регулируется настройкой поддерживающего клапана 26. После того, как разъе.мный нижний пуансон выходит из зацепления с механизмом 7, обе его половины 10 и 11 под воздействием пружин 16 чер- о штоки К

расходятся и освобождают пространство для удаления готового изделия. При этом масло из полости IV гидроцилиндров 15 идет

на слив через золотник 30 управления.

После того, как пуансон 21 займет положение плоскости О-О (фиг. 1) процесс прессования заканчивается.

Начинается следующий цикл работы установки - съем отпрессованного изделия с оправки 17. В этот период срабатывает конечный выключатель (не показан), который дает команду на отключение электромагнита Э5 и включение электромагнита Э. Масло от насоса поступает в полость У и воздействует на плунжер 22. Масло из полости VI идет на слив. Под действием давления жидкости плунжер 22 начинает перемещаться вниз и осуществляет съем отпрессованного изделия с оправки 17. После съема изделия срабатывает конечный выключатель, который включает электромагниты Эг и 3j и отключает электромагниты 3i и Э5 золотников 27 и 31 управления. Масло от насоса поступает в полости VI и И, а из полостей V и I - идет на слив. Начинается подъем траверсы 18 и возврат плунжера 22 в исходное положение. Остановка траверсыв крайнем верхнем положении дает команду на включение конечного выключателя, при этом обесточиваются электромагниты Эг и Эб и срабатывает электромагнит Э золотника 28 управления. Начинается подъем механизма 7 удаления прессостатка. После очистки матрицы от прессостатка включается электромагнит Эд. Масло подается в полость ИГ гидроцилиндра 9 и начинается возврат механизма 7 в исходное положение. Затем включается электромагнит Э/ золотника 29 управления, осуществляется свод обеих половин 10 и 11 нижнего пуансона до соприкосновения с

оправкой 17 и штоком 12. После этого срабатывает электромагнит 3g золотника управления 30. Начинается возврат нижнего пуансона в исходное положение. Установка готск ва к проведению очередного цикла прессования.

Наличие в схеме установки разъемного нижнего пуансона и опорного гидроцилиндра 13, создающего постоянное и регулируемое противодавление на всем ходе, позволяет проводить процесс прессования по схеме всестороннего сжатия, что обеспечивает качественную пропрессовку изделий по всех их длине, а следовательно, ведет к снижению брака готовой продукции.

Наличие быстросъемной. оправки 17 позволяет значительно расширить технологические возможности предлагаемой установки.

Установка опробована при изготовлении полых изделий наружным диаметром 80 мм и внутренним диаметром 40 мм из коксопе0 ковой порошковой композиции, содержащей 0,5 /о пластификатора. Прессование осуществляется при 25°С. При этом усилие со стороны нижнего пуансона (опорного гидроцилиндра) во всех сериях опытов изменяет5 ся, а исходный объем порошка во всех опытах поддерживается постоянным.

Сравнительные результаты, полученные в аналогичных условиях на предлагаемой известной установках для прессования полых изделий, приведены в таблице. 0 Из приведенных в таблице данных следует, что применение предлагаемой установки позволяет получить изделия с пористостью, равной 19,0%, а известной установки - не менее 31%. При этом коэффициент неравноплотности изделий, полученных предлагаемой установкой, составляет соответственно 1,1-2,0%, а известной 32-40%. Следовательно, использование предлагаемой установки позволяет повысить качество спрессованных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для прессования металлических порошков | 1983 |

|

SU1122421A1 |

| Установка для непрерывного прессования металлических порошков | 1983 |

|

SU1129026A1 |

| Пресс-автомат для прессования изделий из металлического порошка | 1975 |

|

SU521146A1 |

| Гидравлический пресс | 1977 |

|

SU737242A1 |

| Гидравлический пресс | 1985 |

|

SU1291440A1 |

| Установка для прессования металлических порошков | 1987 |

|

SU1438924A1 |

| Установка для прессования металлических порошков | 1975 |

|

SU551122A1 |

| Установка для прессования металлических порошков | 1982 |

|

SU1092003A1 |

| Устройство для прессования полых изделий из порошка | 1983 |

|

SU1134293A1 |

| РОТОРНАЯ ТАБЛЕТОЧНАЯ МАШИНА | 2004 |

|

RU2296053C2 |

УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ПОРОШКА, содержащая матрицу, верхний и нижний пуансоны, центральную оправку, механизм удаления пресс-остатка, выполненный в виде штоков, и механизм съема изделий, отличающаяся тем, что, с целью повышения качества спрессованных изделий, механизм удаления пресс-остатка установлен внутри матрицы, а нижний пуансон выполнен разъемным и снабжен опорным гидроцилиндром, при этом составные части нижнего пуансона также снабжены гидроцилиндрами.

5,0

5,5

5,8

6,1

6,5

5,0

5,5

я

5,8

6,1

6,5

38,5

40,0

0,56 38,0 41,1 0,54 42,0 36,2 0,50 38,2 34,0 0,48 31,0 32,1 0,38 2,0 30,0 0,35 28,0 0,32 1,6 1,5 25,0 0,30 0,27 21,0 1.3 0,24 19,0 1,1 4 lOpOLUOH

Фиг.7 J

/

Фаг. 2

Фаг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ | 0 |

|

SU279914A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для мундштучного прессования пластифицированных порошков | 1981 |

|

SU939171A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-02-07—Публикация

1983-01-20—Подача