Изобретение относится к области сварки и может использоваться для оптимизации параметров механизированной дуговой сварки плавящимся электродом и ручной дуговой сварки покрытым электродом.

Известен способ определения сопротивления вылета сварочного электрода при механизированной дуговой сварке, по которому определяют диаметр электрода, ток дуги, скорость расплавления электрода и среднюю величину сопротивления в зависимости от длины вылета определяют по формуле, показывающей выделенную в электроде мощность (см А.А. Ерохин. Основы сварки плавлением. М.: Машиностроение, 1973, стр. 66).

Недостатком данного способа является низкая точность определения сопротивления, вследствие неопределенности нескольких входящих в формулу коэффициентов: начального удельного электросопротивления, температурного коэффициента изменения сопротивления с увеличением температуры стержня, теплоемкости и температуропроводности стержня.

Известен также способ определения сопротивления вылета, при котором производят измерение диаметра электрода, тока и напряжения дуги и длины вылета электрода. По изменению напряжения дуги можно определить изменение падения напряжения в вылете и определить приращение сопротивления вылета. (См. Оборудование для дуговой сварки: Справочное пособие / Под ред. В.В. Смирнова. Л.: Энергоатомиздат., 1986. - стр. 152, табл. 4.11). Этот способ принят за прототип.

Недостатками данного способа являются его низкая точность, обусловленная нестабильностью значений напряжения дуги вследствие периодического отрыва капель жидкого металла электрода. При данном способе затруднительно получить зависимость распределения сопротивления по длине вылета, так как определяется приращение среднего сопротивления вылета.

Техническим результатом предлагаемого изобретения является повышение точности определения сопротивления вылета при одновременном получении распределений сопротивления и температуры по длине вылета.

В предлагаемом способе определения сопротивления вылета электрода для дуговой сварки заданного диаметра измеряют длину вылета электрода, ток и падение напряжение на электроде, скорость расплавления электрода при сварке.

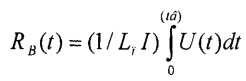

В отличие от прототипа, сварочный электрод располагают в токоподводах неподвижно, замеряют длину электродного стержня между токоподводами, значения тока и падение напряжения на стержне измеряют во времени и сопротивление вылета электрода при сварке определяют по формуле

,

,

где Lп - длина электродного стержня между токоподводами при проведении замеров, см;

I - ток, проходящий через стержень, А;

tв - время расплавления вылета при сварке, секунд, где  ;

;

Lв - длина вылета электрода в процессе сварки, см;

Vэ - скорость расплавления электрода, см/с.

Сущность предлагаемого изобретения заключается в том, что измерение падения напряжения во времени при неподвижном электроде, установленном в токоподводах, позволяет определить полное сопротивление вылета, его распределение по длине вылета и распределение температуры по длине вылета.

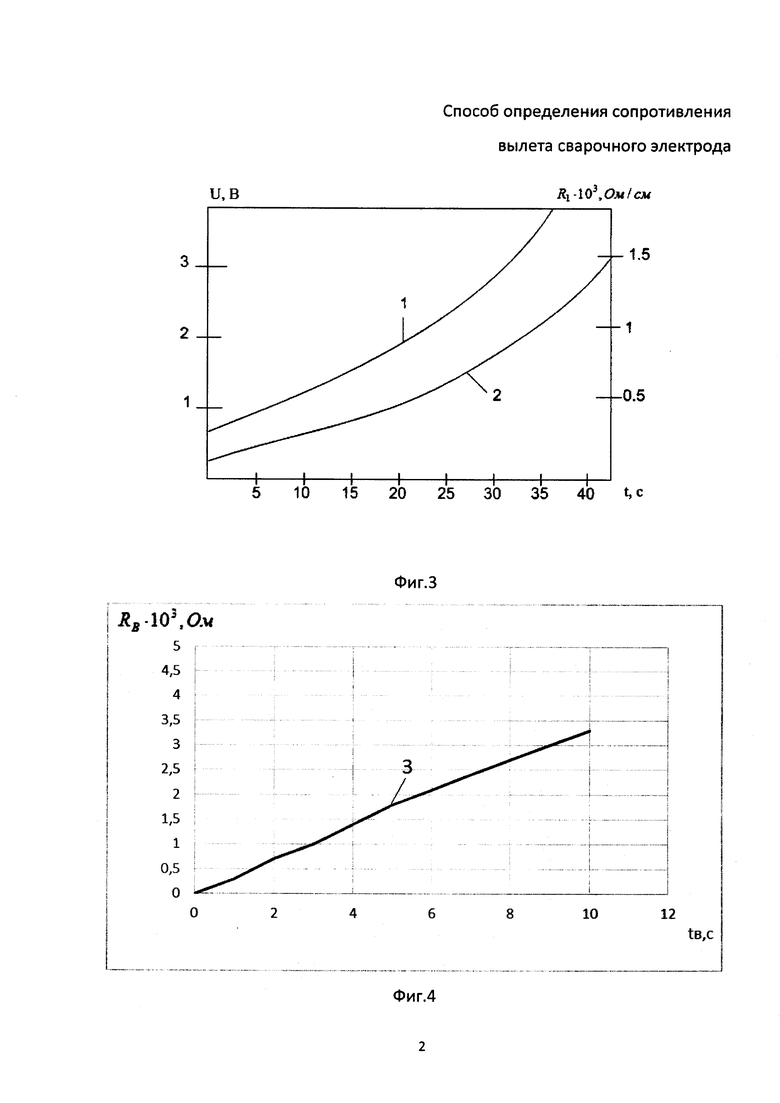

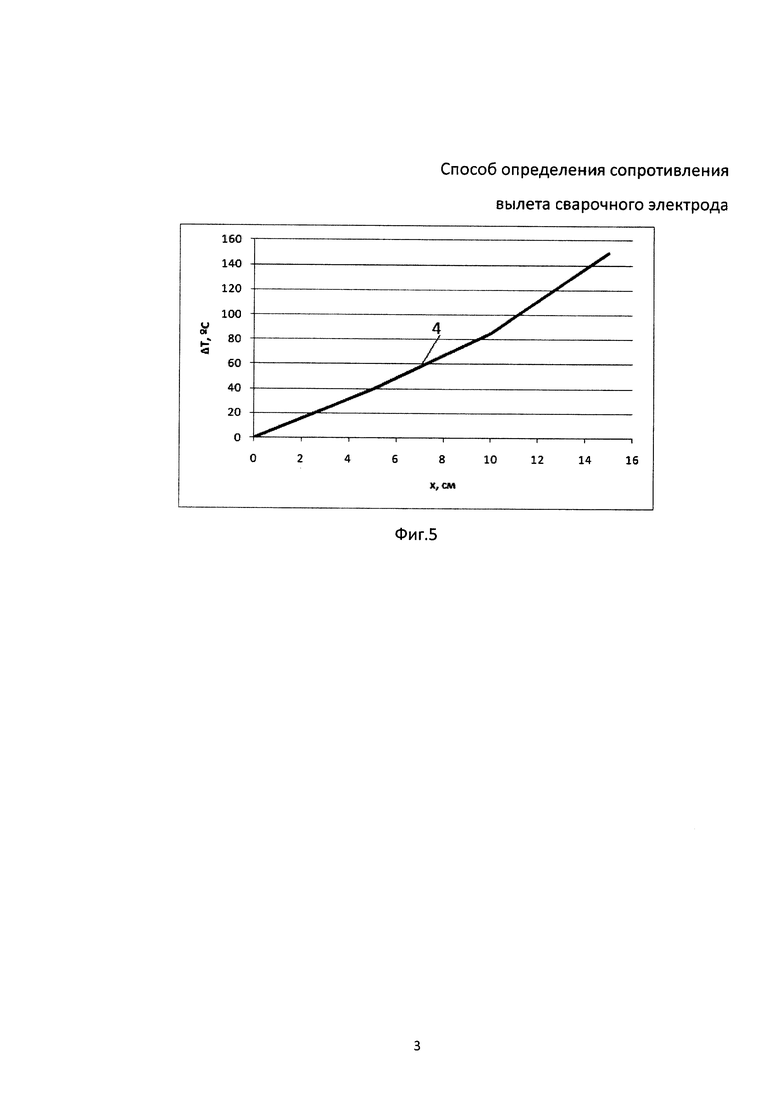

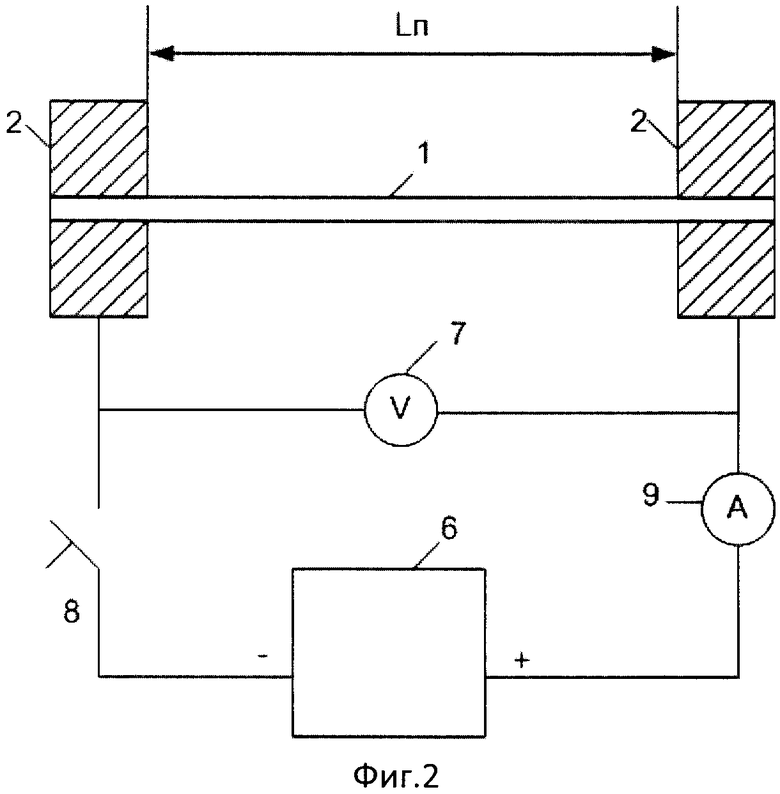

На фиг. 1 показана схема нагрева вылета в движущемся плавящемся электроде при механизированной дуговой сварке, на фиг. 2 - схема проведения опыта по предлагаемому способу, на фиг. 3 - зависимости падения напряжения и единичного сопротивления от времени, на фиг. 4 - распределение сопротивления по длине вылета, на фиг. 5 - распределение температуры по длине вылета.

На фиг. 1 электродная проволока 1 движется в процессе сварки через токоподвод 2 со скоростью плавления электрода Vэ. Длина вылета Lв - расстояние от конца токоподвода до торца электрода 1, на котором расположено активное пятно 3 сварочной дуги 4, горящей на изделие 5. Изделие 5 и токоподвод 2 подключены к сварочному источнику питания 6. Электродная проволока 1 выходит из токоподвода 2, имея начальную температуру То. По мере движения конкретного сечения электродной проволоки 1 она нагревается проходящим по ней током. Максимальная температура проволоки от нагрева в вылете достигается в зоне действия активного пятна 3. Скорость плавления электрода 1 зависит от мощности, вносимой в нее в активном пятне 3 дуги 4 и мощности, поглощенной электродной проволокой 1, которая определяется температурой подогрева проволоки в вылете к моменту ее попадания в дугу. Напряжение сварки измеряется подключением вольтметра 7 между токоподводом 2 и изделием 5, включает в себя напряжение дуги и падение напряжения в вылете электрода.

На фиг. 2 сварочная проволока 1 длиной Lп помещается неподвижно между двумя токоподводами 2, которые подключены к сварочному источнику питания 6 через выключатель 8. При измерении сопротивления в проволоке через нее пропускается ток от сварочного источника питания 6, который измеряется датчиком тока 9. Напряжение между токоподводами 2 измеряется с помощью вольтметра 7. Значение тока I и напряжения U записываются во времени с помощью регистратора. После достижения установленного времени сварочная проволока 1 отключается от источника питания 6.

На фиг. 3 представлена зависимость 1 напряжения на сварочной проволоке от времени t протекания тока и зависимость сопротивления единичной длины проволоки 2 от времени t. Диаметр покрытого стержня от электрода LB-52 U 2,6 мм, ток 90 А. Длина стержня 300 мм. В начальный момент падение напряжения на проволоке минимально. Оно обусловлено начальным сопротивлением проволоки, зависящим от его начальной температуры. Затем, вследствие нагрева проволоки, оно увеличивается. Это увеличение до определенного времени происходит с нарастанием. Аналогичный вид имеет зависимость 2 для сопротивления R1 единичной длины проволоки во времени, полученной путем деления напряжений на зависимости 1 на коэффициент Lп⋅I.

На фиг. 4 представлена зависимость 3 сопротивления вылета во времени в реальных условиях сварки, полученная на основании зависимости 1 на фиг. 3. Для получения зависимости 3 необходимо вычисление интеграла по времени от кривой 2 единичного сопротивления, приведенной на фиг. 3.

где Lп - длина электродной проволоки при проведении замеров, см;

I - ток сварки, А;

tв - время расплавления вылета при сварке, секунд;

Lв - длина вылета в процессе сварки, см;

Vэ - скорость расплавления электрода, см/с.

Интеграл (1) по времени представляет суммарное сопротивление вылета для заданного времени его движения tв. На фиг. 4 максимальное время расплавления вылета взято 10 секунд.

Коэффициент 1/LпI перед интегралом (1) представляет сопротивление единицы длины проволоки при данном токе и падении напряжения на проволоке 1 Вольт.

Таким образом, полученная на основе опыта зависимость 3 на фиг. 4 может использоваться для данного диаметра и тока сварки для различных скоростей расплавления электрода и длин вылета.

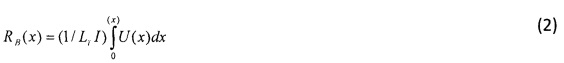

Зависимость сопротивления от длины вылета можно представить и в другом виде

где x - координата сечения вылета на проволоке, отсчитываемая от сечения подведения тока;

Переход от системы координат tв к линейной координате x производится по формуле

x=VЭ⋅tВ.

На фиг. 5 кривая 4 представляет расчетную зависимость приращения температуры покрытого электрода LB-52 U от координаты x вылета за счет нагрева протекающим током. Диаметр стержня 2,6 мм, ток дуги 90 А. Координата x - это длина расплавленного участка электрода. Температура растет нелинейно, с увеличением координаты приращение температуры увеличивается.

Зависимость удельного электрического сопротивления ρ материала сварочной проволоки от температуры ΔТ имеет вид

где ρo - значение удельного электрического сопротивления при начальной температуре Тo при выходе ее из токоподвода;

α - коэффициент пропорциональности, зависящий от рода материала проволоки;

ΔТ - разность между значением температуры Т в рассматриваемом сечении вылета и Тo.

С другой стороны значение удельного электросопротивления можно выразить

где S - поперечное сечение электродной проволоки, см2.

Приравняв выражения (3) и (4), получаем уравнение для определения зависимости температуры Т по длине вылета.

Так как R1(0)=ρ0⋅S, то при x=0 формула (5) дает ΔT(x)=0.

Таким образом, если известно значение температурного коэффициента α, то можно по распределению сопротивления по длине вылета определить распределение температуры по его длине. Наоборот, если известно распределение температуры по длине вылета, то можно рассчитать значение коэффициента α для данной электродной проволоки.

По температурной зависимости ΔT(x) можно определить приращение теплосодержания ΔНп всего вылета и мощность, передаваемую током проволоке за вычетом мощности, теряемой на теплоотдачу в окружающую среду.

где C(x) - объемная теплоемкость материала проволоки с учетом ее зависимости от температуры, которая приводится в справочной литературе. ΔНп измеряется в Дж/см3.

Мощность, поглощаемая проволокой непосредственно в вылете

Q=ΔHП⋅VЭ⋅S.

Здесь скорость расплавления электрода берется в см/с, площадь сечения проволоки в см2.

Тогда потери вылета в окружающую среду в процессе движения проволоки

QП=I2⋅RB-Q.

Пример 1

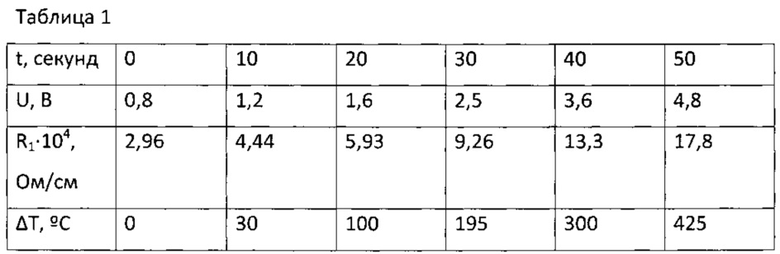

Выполняли определение сопротивления в вылете по предлагаемому способу. Использовали стержень электрода марки LB-52 U диаметром 2,6 мм, с которого убирали покрытие. Длина стержня составляла 350 мм. Длина участка, между токоподводами, по которому пропускался ток 90 А, составляла 300 мм. В середине стержня закрепляли с помощью фольги термопару «хромель-копель» из проволоки диаметром 0,5 мм. После включения тока с помощью регистратора записывали изменение во времени падения напряжения между токоподводами, ток и температуру.

Ток в процессе опыта оставался практически неизменным. Получили зависимость роста напряжения, приведенную в табл. 1. В ней также приведены значения изменения сопротивления единичной длины проволоки R1 и температуры проволоки.

При скорости расплавления электрода Vэ=0,5 см/с и времени расплавления tв=20 сек длина вылета составит 10 см. Интегрирование дает сопротивление такого вылета Rв=44,5⋅10-4 Ом. При токе 90 А в таком вылете будет выделяться мощность 36 Вт. При приращении температуры стержня на 100°С и теплоемкости стали 5,0 Дж/(см3°С) теплосодержание стержня Q=265 Дж. Общее энерговыделение в вылете за 20 секунд Рв=36⋅20=720 Дж. Следовательно, Qп=720-265=455 Дж уходит на потери в окружающую среду. Реальные значения скорости расплавления проволоки должны браться из опыта при горении дуги.

Пример 2.

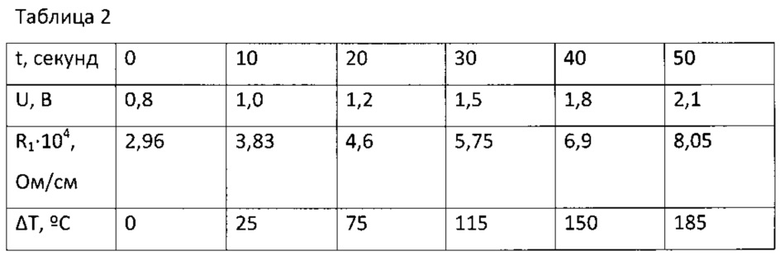

Выполняли определение сопротивления в вылете по предлагаемому способу. Использовали стержень электрода марки LB-52 диаметром 2,6 мм с покрытием. Со второй стороны покрытия электрода также снимали покрытие на длине 30 мм для обеспечения контакта с токоподводом. Длина стержня, по которому проходил ток, составляла 290 мм. Через стержень с покрытием пропускался ток 90 А. В середине стержня закрепляли с помощью фольги термопару «хромель-копель» из проволоки диаметром 0,5 мм. После включения тока с помощью регистратора записывали изменение во времени падения напряжения между токоподводами, ток и температуру.

Ток в процессе опыта оставался практически неизменным. Получили зависимость роста напряжения, приведенную в табл. 2. В ней также приведены значения изменения сопротивления единичной длины проволоки R1 и приращение температуры проволоки.

Единичное сопротивление R1 в примере 2 значительно меньше, чем в примере 1. Это объясняется наличием покрытия на электроде. Покрытие отводит выделяемую в стержне мощность, снижает температуру стержня, что приводит к снижению сопротивления.

Реальная начальная скорость расплавления покрытого электрода марки LB-52 U составляет при токе 90 А Vэ=0,5 см/с.

При скорости расплавления электрода Vэ=0,5 см/с и времени расплавления tв=20 сек длина расплавленного электрода составит 10 см. Эта длина и является в данном случае вылетом, так как электрод подогревался проходящим током 20 сек. Интегрирование по табл. 2 дает сопротивление такого вылета Rв=38⋅10-4 Ом.

При токе 90 А в таком вылете выделяется мощность Рв=34,2 Вт. При приращении температуры стержня на 75°С и теплоемкости стали 5,0 Дж/(см3°С) теплосодержание стержня Q=200 Дж. Общее энерговыделение в вылете за 20 секунд Рв=34,2⋅20=684 Дж. Следовательно, потери Qп=684-200=484 Дж представляют расход энергии на нагрев покрытия и теплоотдачу в окружающую среду.

Таким образом, предлагаемый способ позволяет, выполнив один эксперимент с неподвижной сварочной проволокой данного диаметра или с покрытым электродом получить все необходимые данные по электродной проволоке: распределение сопротивления по длине вылета, полное сопротивление вылета, падение напряжение на вылете, распределение температуры по длине вылета, потери мощности от вылета в окружающую среду. Эти данные пригодны для различных скоростей плавления электрода и длин вылетов.

Способ может быть реализован с помощью известных приборов и оборудования: датчиков тока и напряжения, регистратора параметров, сварочного источника питания, стандартных электродных проволок, сварочных электродов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2003 |

|

RU2252847C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ РАСПЛАВЛЕНИЯ ПОКРЫТОГО ЭЛЕКТРОДА | 2014 |

|

RU2582170C1 |

| Способ дуговой двухэлектродной механизированной сварки | 2019 |

|

RU2724759C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ АЛЮМИНИЕВЫХ СПЛАВОВ С КОМБИНАЦИЕЙ НЕПЛАВЯЩЕГОСЯ И ПЛАВЯЩЕГОСЯ ЭЛЕКТРОДОВ | 2019 |

|

RU2739308C1 |

| Способ дуговой сварки штучным покрытым электродом | 2016 |

|

RU2641216C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛОЩАДИ ПРОПЛАВЛЕНИЯ ОСНОВНОГО МЕТАЛЛА ПРИ ДУГОВОЙ СВАРКЕ | 2018 |

|

RU2704676C1 |

| СПОСОБ ДВУСТОРОННЕЙ ДУГОВОЙ СВАРКИ ТАВРОВЫХ СОЕДИНЕНИЙ | 2015 |

|

RU2593244C1 |

| СПОСОБ МЕХАНИЗИРОВАННОЙ СВАРКИ В СРЕДЕ ИНЕРТНЫХ И ЗАЩИТНЫХ ГАЗОВ | 2022 |

|

RU2789640C1 |

| СПОСОБ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2003 |

|

RU2250157C2 |

| СПОСОБ СВАРКИ АЛЮМИНИЕВЫХ СПЛАВОВ КОМБИНАЦИЕЙ ДУГ | 2019 |

|

RU2728144C1 |

Изобретение может быть использовано для оптимизации режимов сварки плавящимся электродом. Электрод располагают неподвижно в двух токоподводах, измеряют его длину между токоподводами, пропускают по электроду ток, измеряют изменение значений тока и падения напряжения во времени и получают экспериментальную зависимость сопротивления единицы длины неподвижного электрода от времени протекания тока. Задают скорость расплавления электрода в реальных условиях сварки и получают на основании экспериментальной зависимости распределение сопротивления единицы длины электрода в сечении с координатой х в момент времени t =x/VЭ, где x - координата сечения вылета электрода, см, VЭ - скорость расплавления электрода, см/с. Проводят интегрирование полученного распределения единичного сопротивления электрода в каждом сечении его вылета. Координату х при механизированной сварке электродной проволокой отсчитывают от сечения подведения тока, а при ручной дуговой сварке принимают равной длине расплавленного участка покрытого электрода. Способ позволяет, выполнив один эксперимент с неподвижной сварочной проволокой данного диаметра или с покрытым электродом, получить все необходимые данные по электродной проволоке, пригодные для различных скоростей плавления электрода и длин вылетов. 5 ил., 2 пр., 2 табл.

Способ определения сопротивления вылета плавящегося электрода при сварке, отличающийся тем, что электрод располагают неподвижно в двух токоподводах, измеряют его длину между токоподводами, пропускают по электроду ток, измеряют изменение значений тока и падения напряжения во времени и получают экспериментальную зависимость сопротивления единицы длины неподвижного электрода от времени протекания тока, затем задают скорость расплавления электрода в реальных условиях сварки и получают на основании экспериментальной зависимости распределение сопротивления единицы длины электрода в сечении с координатой х в момент времени t =x/VЭ, где

x - координата сечения вылета электрода, см,

VЭ - скорость расплавления электрода, см/с,

после чего проводят интегрирование полученного распределения единичного сопротивления электрода в каждом сечении его вылета, при этом координату х при механизированной сварке электродной проволокой отсчитывают от сечения подведения тока, а при ручной дуговой сварке принимают равной длине расплавленного участка покрытого электрода.

| Способ определения вылета электрода и устройство для его осуществления | 1987 |

|

SU1496945A1 |

| Способ определения вылета плавящегося электрода и устройство для его осуществления | 1987 |

|

SU1504026A1 |

| СПОСОБ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2003 |

|

RU2252847C2 |

| Способ электрической дуговой сварки | 1977 |

|

SU725834A1 |

| Устройство для дуговой сварки плавящимся электродом | 1974 |

|

SU574287A1 |

| Устройство для непрерывного горизонтального литья стали | 1983 |

|

SU1119769A1 |

Авторы

Даты

2017-10-31—Публикация

2015-11-16—Подача