Изобретение относится к области сварки плавлением с использованием электрической дуги и может использоваться для определения химического состава наплавляемого металла.

Известен способ получения проб наплавляемого металла посредством многослойной наплавки дугой прямого действия с плавящимся электродом на пластину из стали ВСт3сп или из сталей марок 08Х18Н10, 12Х18Н9Т. Размеры пластины должны составлять 120×80×20 мм, а площадь наплавки не менее 80×40 мм. При многослойной дуговой наплавке один из полюсов источника питания подключают к наплавляемой пластине, а второй к электроду, для материала которого получают пробу. Минимальное число рекомендуемых слоев наплавки пять, максимальное - восемь (см. Сварка в машиностроении: Справочник в 4-х т. М.: Машиностроение, 1978. - Т. 2. - С. 74-75).

После наплавки каждого слоя проводят его тщательную зачистку от шлака или других включений. После многослойной наплавки из трех верхних слоев восьмислойной наплавки отбирают стружку для проведения химического анализа или вырезают механическим путем образцы для спектрального анализа наплавленного металла. При пятислойной наплавке стружку отбирают из двух верхних слоев наплавки. При этом считают идентичными химические составы наплавляемого в последних слоях и наплавленного металлов, поскольку в верхних слоях наплавки примеси химических элементов с основного металла пластины становятся очень малыми. Они уменьшаются от слоя к слою в соответствии с приближенной формулой, которая получена из формулы смешения в предположении о слабом влиянии основного металла на металлургические реакции в сварочной ванне

где CN - содержание химического элемента в N-слое наплавки, %;

CH - содержание того же химического элемента в верхней части восьмислойной наплавки, %;

CO - содержание того же химического элемента в основном металле, %;

ψO - доля участия основного металла в металле шва;

N=1…8 - номер наплавляемого слоя сварного или наплавочного шва.

Формула (1) приведена в справочнике см. Сварка в машиностроении: Справочник в 4-х т. М.: Машиностроение, 1978. - Т. 1. - С. 76, формула 23.

К техническим проблемам такого способа получения проб относятся большой расход наплавляемых электродных материалов, основного металла, большой расход электроэнергии, высокая трудоемкость, вред, наносимый окружающей среде за счет выделения при наплавке вредных веществ. Многослойная наплавка осуществляется для того, чтобы избежать перехода в шов основного металла, содержание химических элементов которого уменьшается от слоя к слою. Таким образом, участие основного металла в металлургических реакциях в сварочной ванне постепенно сводится к минимуму. После многослойной наплавки пробу подготавливают зачисткой для отбора стружки на химический анализ или для проведения спектрального анализа. К технической проблеме способа относится также сложность контроля точности отбора стружки из соответственно трех или двух верхних слоев многослойной наплавки.

Известен также способ получения проб наплавляемого металла посредством наплавки электрической дугой прямого действия плавящимся электродом в медную форму. Медная форма является одним из электродов при дуговой наплавке и подключается к сварочному источнику питания (см. Сварка в машиностроении: Справочник в 4-х т. М.: Машиностроение, 1978. - Т. 1.- С. 74-75).

Технической проблемой в реализации данного способа является зажигание дуги прямого действия на медную форму и, вследствие этого, попадание меди в наплавленный металл. Медная форма из-за воздействия на нее дуги прямого действия быстро приходит в негодность. Процессы, происходящие в сварочной ванне при использовании медной формы в качестве электрода дуги нельзя считать полностью идентичными процессам при дуговой наплавке, например, стали.

В предлагаемом способе получения проб наплавляемого электродного металла с использованием подложки, на которую наносят расплавленный сварочной дугой металл испытуемого сварочного электрода, расплавление осуществляют дугой косвенного действия без образования прочного соединения металла пробы с подложкой, используя второй электрод, а ток дуги косвенного действия выбирают из рекомендуемого техническими условиями диапазона для данной марки и типоразмера сварочного электрода при сварке дугой прямого действия.

По одному из вариантов реализации способа в качестве материала подложки используют пластину из меди.

По другому варианту реализации способа в качестве материала подложки используют медную форму.

Электроды сварочной дуги косвенного действия при получении проб наплавляемого металла в каждом из этих вариантов могут подключаться к сварочным источникам питания постоянного или переменного тока.

Электроды сварочной дуги косвенного действия при получении проб наплавляемого металла в каждом из этих вариантов могут быть одинакового или различного химического состава.

Электроды сварочной дуги косвенного действия при получении проб наплавляемого металла в каждом из этих вариантов могут быть одинакового или различного диаметра.

При получении пробы один из электродов дуги косвенного действия может быть плавящимся, а второй неплавящимся.

Техническими результатами предлагаемого способа является повышение качества проб за счет устранения попадания материала подложки в пробу, создания условий подобия протекания металлургических процессов без участия основного металла и повышение долговечности подложки, возможность ее многократного использования.

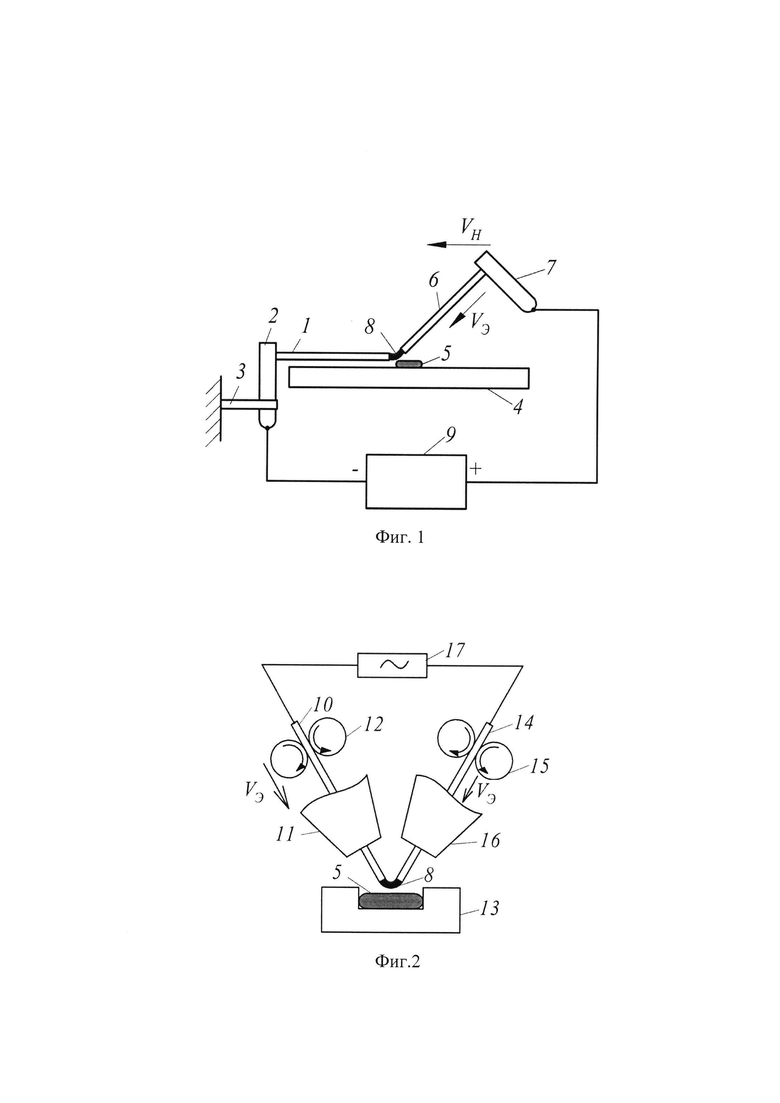

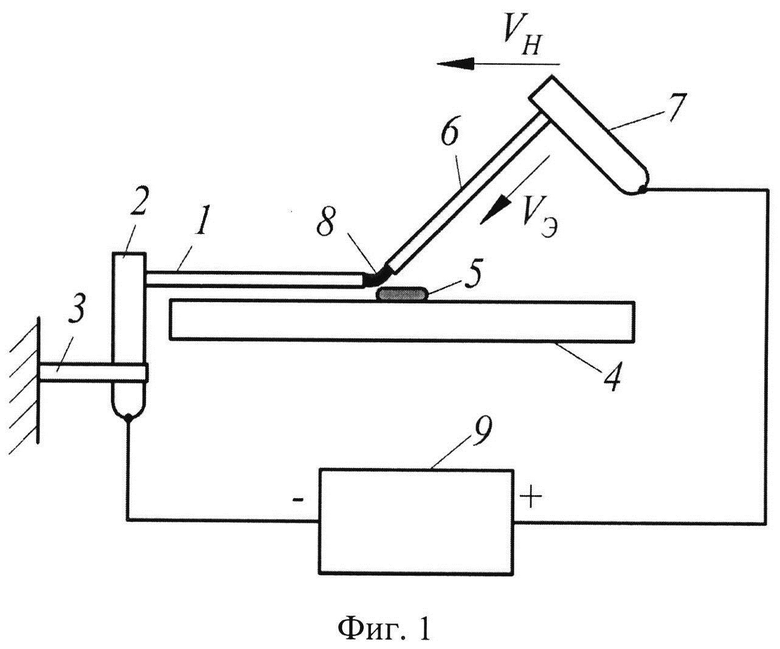

На фиг. 1 представлена схема реализации предлагаемого способа для покрытых электродов, на фиг. 2 - для электродной проволоки способов механизированной сварки, на фиг. 3 - схема реализации способа, когда один из электродов дуги косвенного действия неплавящийся.

Известно, что для получения проб наплавляемого металла необходимо создание условий, обеспечивающих отсутствие участия основного металла в образовании наплавочного шва. Это позволяет идентифицировать сварочный материал на соответствие техническим условиям, заявляемым производителем и проводить расчеты химического состава сварных швов при разработке технологии сварки. Перенос расплавленного электродного металла от дуги косвенного действия на ряд подложек обеспечивает создание таких условий. При расплавлении стальных проволок над медной пластиной не происходит прочного соединения наносимого металла с медью и попадание меди в пробу ничтожно. Также подложка практически не изнашивается. В то же время содержание легирующих элементов и примесей в пробе практически не отличается от их содержания в многослойной наплавке. Отсутствие прочного сцепления жидкого металла, расплавленного дугой косвенного действия с медной подложкой объясняется высокой теплопроводностью и высокой теплоемкостью меди, а также достаточно высокой температурой ее плавления. Коэффициент температуропроводности меди, равный отношению теплопроводности к объемной теплоемкости очень высок а≈1,0 см2/с. Это приводит к очень интенсивному отводу тепла из зоны контактирования расплава с медью и тому, что медь практически не расплавляется. Следует также отметить, что и при использовании стальной подложки ее проплавление расплавом очень мало. Однако получаемое соединение достаточно прочное, что затрудняет получение пробы на стальной подложке.

На фиг. 1 представлена схема реализации способа получения проб наплавляемого металла от двух одинаковых покрытых электродов с помощью дуги косвенного действия. Покрытый электрод 1 закреплен в электрододержателе 2, который, в свою очередь, прочно закрепляется в зажиме 3, так, чтобы покрытый электрод 1 располагался параллельно медной пластине 4, на которую производится наплавка пробы 5. Расстояние от стержня покрытого электрода 1 до пластины 4 выбирается равным толщине покрытия электрода 1 плюс 1-2 мм. Второй, точно такой же покрытый электрод 6, закрепляется в электрододержателе 7 и может перемещаться электросварщиком свободно в любом направлении. Между покрытыми электродами 1 и 6 возбуждается сварочная дуга 8 косвенного действия путем соприкосновения сварщиком подвижного покрытого электрода 6 с неподвижным покрытым электродом 1 или бесконтактным способом. Дуга косвенного действия 8 питается от сварочного источника питания постоянного тока 9. Отрицательный полюс сварочного источника питания 9 подключается к неподвижно закрепленному покрытому электроду 1, а положительный полюс источника питания 9 к подвижному электроду 6. Сварочный ток дуги косвенного действия выбирается средним из рекомендуемого производителем диапазона для данной марки и диаметра покрытых электродов 1 и 6. После зажигания дуги косвенного действия 8 между электродами 1 и 6 сварщик по мере расплавления конца неподвижного электрода 1 перемещает конец подвижного электрода 6 со скоростью наплавки VH и скоростью подачи VЭ таким образом, чтобы длина дуги 8 косвенного действия между электродами 1 и 6 оставалась постоянной. Скорость расплавления неподвижного электрода 1 определяет скорость ведения процесса наплавки сварщиком. Подвижный покрытый электрод 6 располагается под углом 45 градусов к поверхности медной пластины 4. Капли расплавленного металла с электродов 1 и 6 под действием силы тяжести и электромагнитных сил падают на медную пластину 4, образуя общую жидкую ванну, но не расплавляя пластину 4. В результате расплавления электродов 1 и 6 дугой косвенного действия 8 на медной пластине 4 образуется проба 5 наплавляемого металла, которая не соединена прочной связью с медной пластиной 4. Медь с пластины 4 практически не переходит в наплавляемую пробу 5. При этом сварщик осуществляет поперечные колебания концом с амплитудой 3…5 мм концом подвижного электрода 6 в поперечном направлении относительно неподвижного электрода 1 так, чтобы получить пробу 5 достаточной ширины и толщины. В процессе наплавки пробы в зоне наплавки обеспечиваются практически идентичные условия расплавления и защиты наплавляемого металла от окружающего воздуха, как и при многослойной наплавке. После получения пробы 5 необходимых размеров дуга косвенного действия 8 отключается и проба 5 очищается от шлака. При необходимости наплавка может прерываться для зачистки шлака и выполнения второго слоя наплавки. Проба 5 после зачистки от шлака и некоторого остывания снимается с медной пластины 4 и передается для дальнейшей подготовки к спектральному или химическому анализу для определения ее химического состава. При сохранении высокой температуры пробы ей может легко быть придана более удобная форма для проведения спектрального анализа путем сжатия пробы на прессе.

Также возможны варианты выполнения способа по схеме на фиг. 1, когда вместо закрепленного электрода 1 используется такой же подвижный электрод, расплавление которого выполняет второй сварщик. В этом случае возможно получение пробы не вытянутой в направлении неподвижного электрода, а более близкой по форме к круглой, так как зона горения дуги косвенного действия может почти не смещаться от места ее зажигания. При этом оба сварщика выполняют манипуляции концами электродов в поперечном направлении. При таком варианте плавления электродов каждый из них может располагаться под углом к поверхности пластины.

Не исключен вариант реализации способа, при котором расплавление двух электродов выполняет один специально обученный сварщик.

Объем пробы наплавляемого металла в см3 можно определить по формуле

V=E⋅H⋅δ,

где Е - средняя ширина пробы, см;

L - длина пробы, см;

δ - средняя толщина пробы, см.

При длине пробы Н=5,0 см, ширине пробы 1,5 см и толщине 0,3 см получаем объем пробы V=2,25 см3. Масса такой пробы для стали при плотности стали ρ=7,85 г/см3 составит 17,7 г, что вполне достаточно для проведения химического или спектрального анализа.

При диаметре электродов 4,0 мм площадь поперечного сечения каждого из них FЭ=0,1256 см2. Тогда для получения объема наплавки V=2,25 см3 потребуется расплавить дугой косвенного действия каждый из электродов на длине примерно 4,5 см. На наплавку будет затрачено примерно 10-15 секунд основного времени сварки.

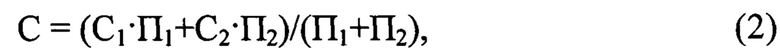

Содержание какого-либо химического элемента в пробе расплавляемого дугой косвенного действия металле в % в общем виде можно определить на основании известной формулы смешения

где C1 - содержание этого элемента в первом электроде, %;

С2 - содержание этого же элемента во втором электроде, %;

П1 - производительность наплавки первого электрода, г/с;

П - производительность наплавки второго электрода, г/с.

Производительность наплавки каждого из электродов

где αН - коэффициент наплавки электродов, г/(А⋅с);

I - ток дуги косвенного действия, А.

Коэффициент наплавки электродов приводятся в справочниках, технических условиях и его несложно определить опытным путем. В частности, это можно совместить с получением проб наплавляемого металла по предлагаемому способу, если, например, взвешивать полученную пробу и регистрировать время горения дуги.

Коэффициент наплавки можно приближенно определить по формуле

где ψП - коэффициент потерь на угар и разбрызгивание, безразмерная величина, изменяющаяся в зависимости от способа и режимов сварки в пределах ψП≈0,03-0,10.

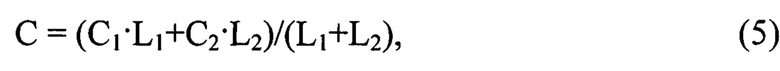

При использовании дуги постоянного тока коэффициенты наплавки каждого из плавящихся электродов отличаются друг от друга на 10-15%. Обычно больше производительность наплавки покрытого электрода, подключенного к положительному полюсу сварочного источника питания, вследствие малых величин тока, используемых при ручной сварке. Именно поэтому на фиг. 1 показано более рациональное подключение неподвижного электрода 1 к отрицательному полюсу сварочного источника питания 9 постоянного тока. При сварке под флюсом вследствие использования больших токов, наоборот, производительность расплавления выше у электрода, подключенного к отрицательному полюсу источника питания. Установить соотношение производительностей наплавки особенно легко при использовании покрытых электродов. Для этого нужно измерить длину огарков и вычислить длину расплавленной части покрытия. Поскольку коэффициент потерь на угар и разбрызгивание ψП практически одинаков для положительного и отрицательного электродов, то по аналогии с формулой (2) можно для расчета содержания химического элемента в пробе использовать формулу

где L1 - длина сгоревшей части первого электрода;

L2 - длина сгоревшей части второго электрода.

Формула (5) справедлива в случае одинакового диаметра электродов. В случае, если диаметры различны, то в формуле (5) это легко учесть, используя вместо длины сгоревшей части электродов их объемы.

При использовании электродов одной марки и диаметра содержание элемента в них одинаковое и С1=С2. Тогда в соответствии с формулой (2) С=C1=С2. Содержание элемента в наплавляемом металле пробы будет совпадать с его содержанием в наплавляемом металле каждого из электродов, полученному по известному способу многослойной наплавки. Аналогично при использовании электродов разного диаметра с одинаковым содержанием наплавляемого металла содержание элемента в пробе, полученной с помощью дуги косвенного действия будет совпадать с наплавляемым металлом каждого из электродов. Использование двух одинаковых плавящихся электродов позволяет уменьшить время получения пробы.

В настоящее время все большее применение находят способы двухдуговой и двухэлектродной наплавки и сварки с использованием плавящихся электродов различного химического состава. Предлагаемый способ позволяет быстро с высокой точностью определить содержание химических элементов в наплавляемом металле при таких способах сварки или наплавки.

При наплавке дугой переменного тока косвенного действия при электродах одинакового диаметра производительности наплавки каждым из электродов одинаковы. В соответствии с формулой (2) в случае наплавки электродами разного состава содержание какого-либо элемента в наплавляемом металле будет равно полусумме его содержания в наплавляемом металле от каждого из электродов при наплавке по отдельности. Такое же соотношение будет иметь место в любом случае, когда производительности наплавки будут равны. Например, при использовании дуги косвенного действия постоянного тока можно подобрать ток дуги таким, чтобы и при различных диаметрах электродов производительности наплавки были равны. В этом случае при различном содержании элемента в наплавляемом металле электродов его содержание в пробе будет равно полусумме содержаний в наплавках выполненных отдельными электродами.

На фиг. 2 представлена схема реализации способа получения проб от двух электродных проволок с помощью дуги косвенного действия для способов механизированной дуговой сварки в защитных газах.

Голый плавящийся электрод 10, расположенный в сварочной горелке 11, обеспечивающей подачу защитного газа, подается роликовым механизмом 12 сварочного автомата в зону нанесения пробы 5 к медной форме 13 с постоянной скоростью, равной скорости его расплавления. Медная форма 13 имеет полость цилиндрического вида с медным дном. Аналогично второй голый плавящийся электрод 14 того же химического состава, подается в зону наплавки роликовым механизмом 15 второго сварочного автомата через вторую сварочную горелку 16. Плавящиеся электроды 10 и 14 расположены под углом 45-90° друг к другу. Получение пробы 5 ведется в нижнем положении. Такое расположение плавящихся электродов 10 и 14 обеспечивает направление капель электродного металла в сторону медной формы 13. Между электродами 10 и 14 зажигается дуга косвенного действия 8, питаемая от сварочного источника питания переменного тока 17. Подключение плавящихся электродов 10 и 14 к источнику питания переменного тока 17 обеспечивает одинаковую скорость расплавления и подачи электродов 10 и 14. Ток дуги косвенного действия 8 принимается средним из диапазона, рекомендуемого для данного диаметра электродов 10 и 14. Капли расплавившегося металла электродов 10 и 14 под действием сил тяжести и электромагнитных сил падают в цилиндрическую полость с дном в медной форме 13. Пробу 5 получают на таких режимах, которые обеспечивают объединение на подложке расплавленных капель электродного металла в одну жидкую ванну и получение одной пробы 5. Плавящиеся электроды 10 и 14 плавятся и подаются в полость медной формы 13 до получения нужного объема пробы 5. При этом проба 5 приобретает форму, аналогичную полости в форме 13. В результате наплавки дугой косвенного действия 8 в медной форме 13 образуется проба 5 наплавляемого металла, которая не соединена прочной связью с медной формой 13. Медь с формы 13 практически не переходит в наплавляемую пробу 5. В процессе наплавки пробы в зоне наплавки обеспечиваются практически идентичные условия расплавления и защиты наплавляемого металла от окружающего воздуха, как и при многослойной наплавке. После получения пробы 5 необходимой диаметра и толщины, дуга косвенного действия 8 отключается. Проба 5 после остывания вынимается из медной формы 13, зачищается и передается для дальнейшей подготовки к спектральному или химическому анализу для определения ее химического состава.

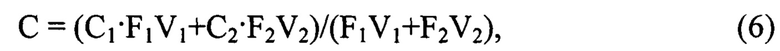

При использовании электродов разного диаметра по схеме фиг. 2 производительности наплавки будут разными, как и скорости расплавления и подачи электродов. В этом случае формула (2) будет иметь вид

где F1 и V1 - соответственно площадь поперечного сечения и скорость подачи первого электрода;

F2 и V2 - соответственно площадь поперечного сечения и скорость подачи второго электрода.

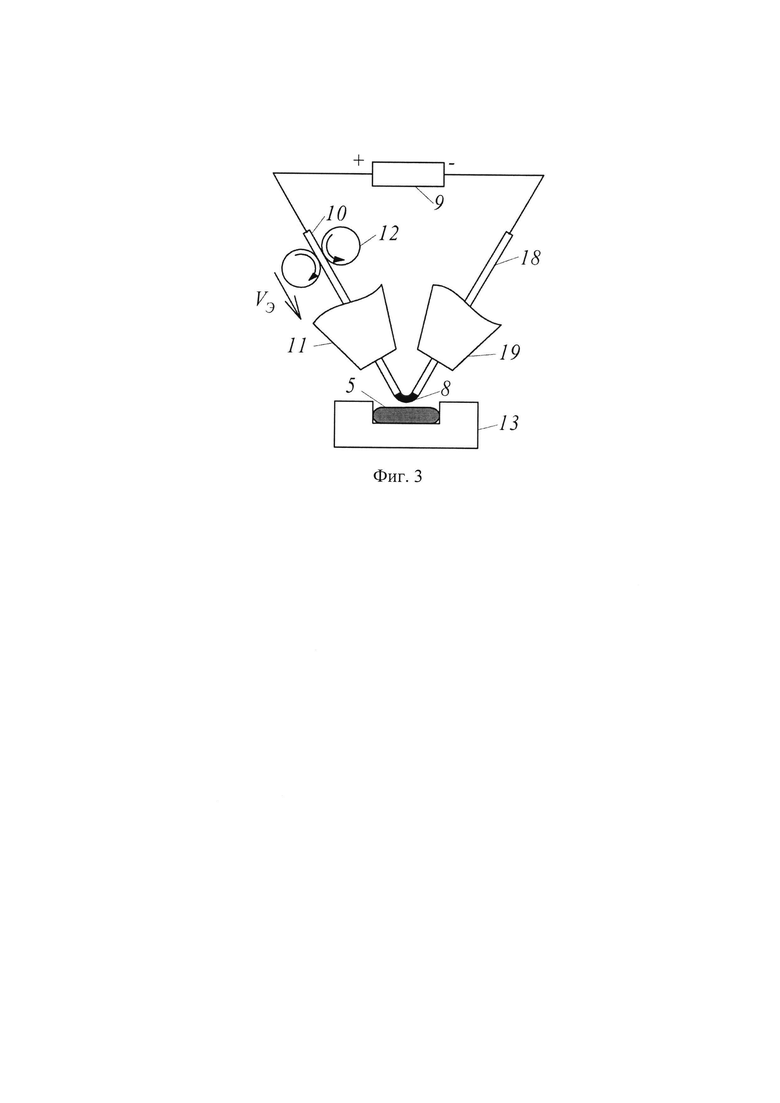

На фиг. 3 представлена схема получения проб, когда один из электродов неплавящийся. Голый плавящийся электрод 10 из алюминиевого сплава, расположенный в сварочной горелке 11, обеспечивающей подачу инертного газа, подается роликовым механизмом 12 сварочного полуавтомата в зону наплавки в медную форму 13 с постоянной скоростью, равной скорости его расплавления. Второй электрод 18 - неплавящийся вольфрамовый, располагается в другой сварочной горелке 19, в которую также подается инертный газ. Плавящийся электрод 10 и неплавящийся электрод 18 расположены под углом 45-90° друг к другу. Расплавление электрода 10 ведется в нижнем положении. Такое расположение электродов 10 и 18 обеспечивает направление капель электродного металла в сторону медной формы 13. Между электродами 10 и 18 зажигается дуга косвенного действия 8, питаемая от сварочного источника питания постоянного тока 9. Неплавящийся электрод 18 подключается к отрицательному полюсу источника питания, а плавящийся электрод 10 - к положительному. Это совпадает с их подключением при сварке или наплавке дугой прямого действия с плавящимся электродом алюминиевых сплавов в аргоне, которая ведется на обратной полярности дуги. Ток дуги косвенного действия 8 принимают средним из диапазона, рекомендуемого для данного диаметра плавящегося электрода 10. Капли расплавившегося металла электрода 10 под действием сил тяжести и электромагнитных сил падают в полость медной формы 13. Расплавление электрода 10 ведется на таких режимах, которые обеспечивают попадание расплавленных капель электродного металла в цилиндрическую полость формы 13 и получение одной жидкой ванны и пробы. Дуга косвенного действия 8 горит и плавящийся электрод 10 подается в течение времени, обеспечивающей получение требуемого диаметра и толщины пробы 5 наплавляемого металла. В результате наплавки дугой косвенного действия 8 в медной форме 13 образуется проба 5 наплавляемого металла, которая не соединена прочной связью с медной формой 13. Медь с формы 13 практически не переходит в наплавляемую пробу 5. В процессе наплавки пробы 5 в зоне наплавки обеспечиваются практически идентичные условия расплавления и защиты наплавляемого металла от окружающего воздуха, как и при многослойной наплавке. После получения пробы 5 необходимых размеров дуга косвенного действия 8 отключается. Проба 5 после остывания вынимается из медной формы 13, зачищается и передается для дальнейшей подготовки к спектральному или химическому анализу для определения ее химического состава.

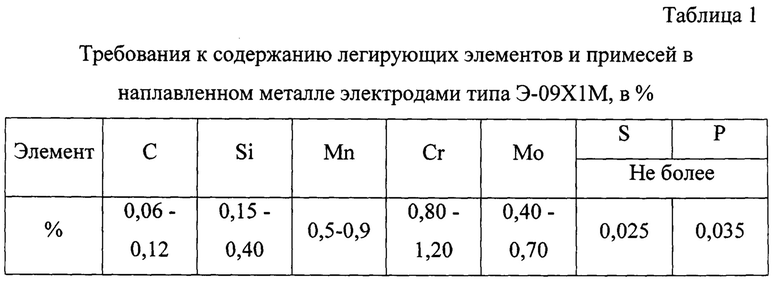

Пример 1. Выполнялась наплавка и получение проб для спектрального анализа химического состава наплавляемого металла электродов марки ТМЛ-1У, предназначенных для сварки теплоустойчивых сталей по известному и предлагаемому способам. В таблице 1 приведены требования к содержанию наплавленными данными электродами химического состава наплавленного металла по ГОСТ 9467-75. Электроды относятся к типу Э-09Х1М по ГОСТ 9467-75.

Для пяти химических элементов в среднем разброс составляет 30,5% от средних значений. Это указывает на то, что определение химического состава наплавленного металла с излишней точностью, которая имеет место при многослойных наплавках, в большинстве случаев нецелесообразно.

Расплавление электродов по предлагаемому способу выполняли на медную пластину толщиной размерами 200×100×12 мм дугой косвенного действия, зажигаемой от источника питания постоянного тока типа Форсаж-315АД. Диаметр каждого из электродов 3,0 мм. Рекомендуемые производителем токи дуги для электродов данной марки при сварке в нижнем положении 80-110 А. Получение проб выполнялось на токе дуги косвенного действия 100 А двумя сварщиками в общую ванну жидкого металла. Время расплавления электродов 12 с. Длина расплавившейся части электрода, подключенного к положительному полюсу источника тока 65 мм, длина расплавившейся части второго электрода 52 мм. В результате получили пробу наплавленного металла овальной формы с размерами 30×20×3 мм и массой 12 г.

После зачистки пробы, закрепленной в слесарных тисках, шлифовальным кругом, на ней провели спектральный анализ на рентгенофлуросцентном спектрометре EDX-8000 от компании SHIMADZU (Япония).

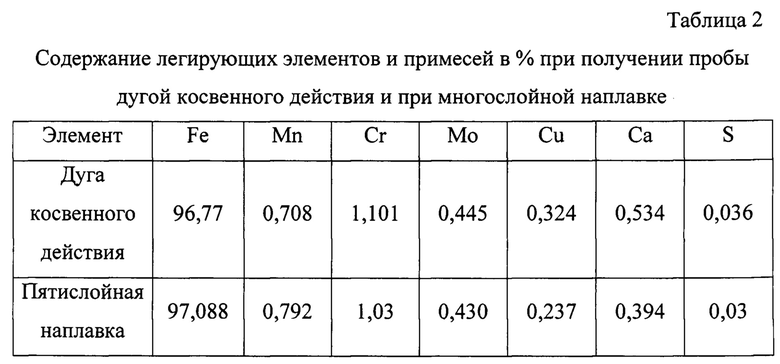

Для сравнения выполняли пятислойную наплавку на том же токе дугой прямого действия. Наплавка выполнялась на обратной полярности дуги, рекомендованной для данной марки электродов на пластинах из стали Ст3 размерами 120×100×20 мм. Размер наплавки: длина 90 мм, ширина 30 мм высота 20 мм. После наплавки каждого слоя делали перерыв, чтобы исключить влияние нагрева предыдущего слоя на его провар и уменьшить попадание легирующих элементов из основного металла в разные слои. В таблице 2 приведены данные спектрального анализа проб наплавляемого металла по двум способам.

Большинство измеренных элементов при двух способах получения проб хорошо совпадают. Такие элементы, как медь (Cu) и кальций (Ca) не регламентируются в требованиях на данный тип электродов. Содержание серы (S) в пробе, полученной дугой косвенного действия оказалось выше, чем в пробе при многослойной наплавке. Наиболее значимыми легирующими элементами в электродах данного типа, регламентированными и обеспечивающими теплоустойчивость наплавляемого металла, являются молибден (Mo), хром (Cr) и марганец (Mn). По этим элементам совпадение очень хорошее.

Пример 2. Подготавливали пробу для выполнения спектрального анализа дугой косвенного действия двумя покрытыми электродами с различным химическим составом наплавленного металла по предлагаемому способу. Один электрод - марки ТМЛ-1У диаметром 3,0 мм для сварки теплоустойчивых сталей, второй электрод марки ЦЛ-11 также диаметром 3,0 мм для сварки высоколегированных сталей. Рекомендуемый диапазон токов для электродов марки ЦЛ-11 составляет 70-90 А. Пробу получали на медной пластине размерами 200×100×12 мм. Электроды подключали к источнику питания постоянного тока «Invertec V350 Pro» фирмы Линкольн Электрик с электронной индикацией показаний тока с точностью 1 А.

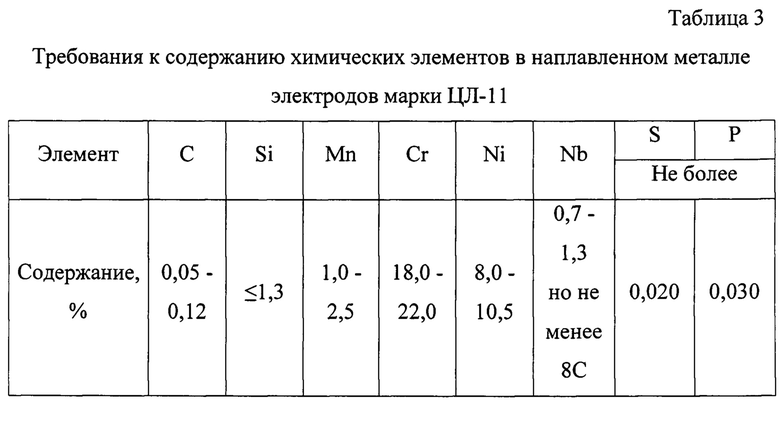

Требования по химическому составу наплавленного металла электродами марки ТМЛ-1У приведены в таблице 1, аналогичные требования к электродам марки ЦЛ-11 в таблице 3.

Электроды марки ЦЛ-11 относятся к типу Э-08Х20Н9Г2Б и требования к составу наплавленного металла приведены в ГОСТ 10052-75. Как и для любых типов электродов допустимое содержание химических элементов лежит в достаточно широких пределах. Для пяти химических элементов в среднем разброс составляет 27,5% от средних значений. Это указывает на то, что определение химического состава наплавленного металла с излишней точностью, которая имеет место при многослойных наплавках, в большинстве случаев нецелесообразно.

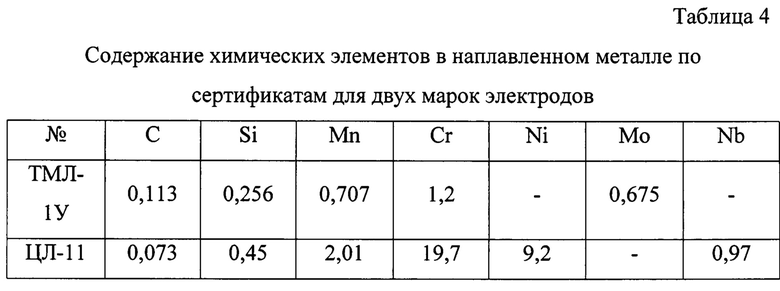

На электроды обеих марок имелись сертификаты предприятий-изготовителей, в которых указано точное содержание регламентируемых элементов, приведенное в таблице 4.

Получение проб обеспечивалось двумя сварщиками высокой квалификации, которые обеспечивали горение и стабильность дуги косвенного действия. Положительный полюс источника питания подключали к электроду ТМЛ-1У, а отрицательный к ЦЛ-11. Получали пробы на медной пластине с максимальными размерами 40×30×3 мм массой около 20,0 г. После гашения дуги косвенного действия измеряли длину огарков и затем рассчитывали длину расплавленной части. По этой длине рассчитывали коэффициент расплавления электродов αР. Для определения коэффициентов наплавки αН принимали коэффициент потерь электродов на угар и разбрызгивание одинаковым ψП=0,03, так как такой коэффициент присущ электродам для сварки ответственных конструкций.

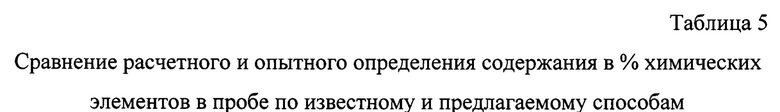

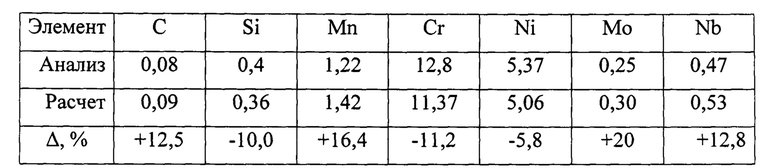

Расчетное содержание легирующих элементов в пробе выполняли по формулам 2 и 3, принимая содержание C1 и C2 из сертификатов (таблица 4). В лаборатории на приборе для спектрального анализа PRI MASTER определяли содержание семи элементов в пробе и сравнивали с расчетными данными (таблица 5).

Примечание: Δ - относительное отклонение расчетного значения от опытного.

Среднее абсолютных величин относительных отклонений по всем элементам 12,7%, что является вполне удовлетворительным результатом.

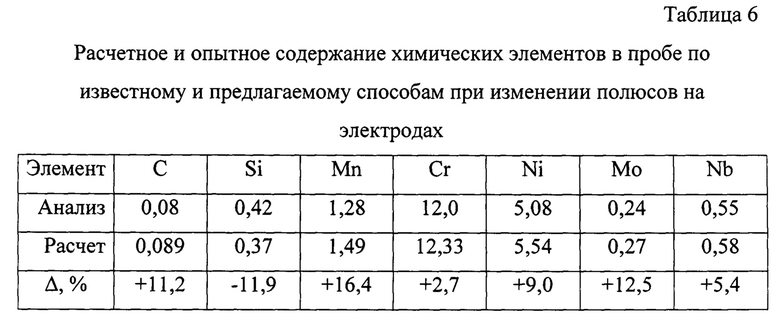

Пример 3. Для условий примера 2 изменили подключение полюсов источника питания к электродам. К электроду марки ЦЛ-11 был подключен положительный полюс источника питания, а к электроду ТМЛ-1У отрицательный. В таблице 6 приведено содержание химических элементов в пробе, полученной по предлагаемому способу.

Среднее абсолютных величин относительных отклонений по всем элементам 9,9%, что является хорошим результатом.

Сравнение результатов таблиц 5 и 6 показывает небольшую разницу в содержании элементов. Это подтверждает высокую точность определения химического состава, обеспечиваемую с помощью изготавливаемых проб. В соответствии с формулами (2) и (3), так как производительности наплавки электродов ТМЛ-1У и ЦЛ-11 относятся в примере 2 как 4:5, а в примере 3 как 2:3 то это сказалось на содержании элементов в пробе и предлагаемый способ позволяет это различие установить.

Предлагаемый способ обеспечивает повышение качества проб за счет устранения попадания металла подложки в пробу и подобие протекания сварочных металлургических процессов без участия основного металла, а также повышение долговечности подложек, возможность их многократного использования. Способ может быть реализован с использованием стандартного сварочного оборудования, приборов и инструмента, использован как для исследования полного содержания химических элементов в наплавляемом металле, так и для экспресс-анализа отдельных легирующих элементов. Способ может использоваться при аттестации и сертификации сварочных электродов, а также в исследовательских целях.

Изобретение может быть использовано при получении проб наплавляемого сварочными электродами металла для определения его химического состава. Электродный металл расплавляют сварочной дугой на токе из диапазона, рекомендуемого техническими условиями, дугой косвенного действия между двумя электродами. Формируют пробу на подложке из меди при условии исключения расплавления подложки электродным металлом и отсутствия ее прочной связи с полученной пробой. Могут быть использованы плавящиеся электроды разного химического состава. Один из электродов может быть неплавящимся. Способ обеспечивает повышение качества проб за счет устранения попадания материала подложки в пробу, создания условий подобия протекания металлургических процессов без участия основного металла и повышение долговечности подложки при ее многократном использовании. 4 з.п. ф-лы, 3 ил., 6 табл., 3 пр.

1. Способ получения проб для определения химического состава наплавляемого металла сварочных электродов, включающий расплавление металла сварочной дугой на токе из диапазона, рекомендуемого техническими условиями, отличающийся тем, что для расплавления металла используют дугу косвенного действия между двумя электродами, при этом пробу формируют на подложке из меди без ее расплавления электродным металлом при исключении образования прочной связи между подложкой и полученной пробой.

2. Способ по п. 1, отличающийся тем, что при расплавлении металла осуществляют подачу каждого из электродов к подложке и их перемещение.

3. Способ по п. 1, отличающийся тем, что при расплавлении металла один из электродов закрепляют неподвижно, при этом осуществляют подачу к подложке и перемещение второго электрода.

4. Способ по любому из пп. 1-3, отличающийся тем, что используют плавящиеся электроды разного химического состава.

5. Способ по любому из пп. 1-3, отличающийся тем, что используют электроды, один из которых является неплавящимся.

| Сварка в машиностроении, Справочник, М., Машиностроение, 1978, т.1, с.74-75 | |||

| Способ механизированной наплавки дугой косвенного действия | 2015 |

|

RU2609592C2 |

| СПОСОБ МЕХАНИЗИРОВАННОЙ НАПЛАВКИ КОМБИНАЦИЕЙ ДУГ | 2017 |

|

RU2649351C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ДВУМЯ ЭЛЕКТРОДАМИ | 2017 |

|

RU2653027C1 |

| SU 16608884 А1, 07.07.1991. | |||

Авторы

Даты

2019-12-24—Публикация

2018-12-28—Подача