Предлагаемое устройство относится к электромеханике и может быть использовано для повышения точности токарной обработки серийных некруглых деталей, в том числе поршней двигателей внутреннего сгорания, выполняемой по бескопирной технологии. При бескопирной технологии токарной обработки некруглых деталей требуемая форма реализуется с помощью быстродействующего электропривода перемещения режущего инструмента относительно суппорта в функции угла поворота детали и продольной координаты. Получаемая точность реализации формы при этом в значительной степени определяется точностью воспроизведения электроприводом сигнала задания по положению режущего инструмента, при этом сигнал задания по форме при обработке поверхности одинаковых (серийных) деталей не меняется, то есть задание является циклическим, повторяющимся от детали к детали.

Известно устройство в виде двухканального электропривода, предназначенное для точного управления положением механизмов при отработке циклических воздействий (Патент РФ №2223592, 10.02.2004, Бюл. №4). В устройстве использован принцип самообучения, позволяющий при возвратно-поступательном движении снизить циклическую составляющую ошибки по положению до минимального значения. В случае использования устройства для перемещения режущего инструмента при токарной обработке деталей с постоянной по длине некруглостью ошибка воспроизведения заданной формы так же будет минимальна. Однако в случае применения известного устройства при обработке некруглых деталей с переменной по длине некруглостью поперечного сечения и систематических воздействиях на режущий инструмент со стороны детали, например поверхности поршней, форма реализуется с ошибками.

Известно также устройство для повышения точности токарной обработки некруглых деталей, патент РФ №2293010, опубл. БИПМ №4, 10.02.2007 (прототип), содержащее электропривод перемещения режущего инструмента в направлении глубины резания, датчик перемещения режущего инструмента в направлении глубины резания, датчик угла поворота шпинделя, датчик продольного перемещения режущего инструмента, датчик угловой скорости вращения детали, блок задания формы детали, последовательно соединенный через первый вход первого сумматора с входом электропривода перемещения режущего инструмента в направлении глубины резания, второй, третий сумматоры, первый, второй, третий, четвертый, пятый буферные регистры, запоминающее устройство. При этом выход датчика угла поворота шпинделя соединен с младшими разрядами входа блока задания формы детали, выход датчика продольного перемещения режущего инструмента соединен со старшими разрядами входа блока задания формы детали, вход блока задания формы детали соединен с входом первого буферного регистра и одновременно, через первый вход третьего сумматора, с входом третьего буферного регистра, выходы первого и третьего буферных регистров соединены с адресным входом запоминающего устройства, шина данных которого одновременно соединена с входами второго, четвертого буферных регистров и выходом пятого буферного регистра, вход которого подключен к выходу второго сумматора, выход блока задания формы детали, выход датчика перемещения режущего инструмента в направлении глубины резания и выход четвертого буферного регистра подключены к первому, второму, третьему входам второго сумматора соответственно, выход второго буферного регистра подключен ко второму входу первого сумматора, а выход датчика угловой скорости вращения детали соединен со вторым входом третьего сумматора.

Упомянутое устройство предназначено для токарной обработки по бескопирной технологии серийных некруглых деталей типа поршней, кулачков, деталей с отверстиями, продольными канавками и других деталей, для которых характерно прерывистое точение. Устройство выполнено на основе принципа самообучения, позволяющего свести к минимуму систематические, повторяющиеся от детали к детали, ошибки, определяемые заданной формой, повторяющимся от детали к детали расположением участков прерывистого точения и другими воздействиями систематического характера.

Устройство работает успешно при условии постоянства скорости вращения детали, либо при ее относительно медленном, по сравнению со временем обработки всей поверхности, изменении. Изменения скорости вращения, по времени соизмеримые со временем обработки, отражаются на форме ее поверхности. На токарных станках общего назначения, согласно Госту, устанавливаются электроприводы вращения шпинделя, допускающие отклонение скорости вращения от заданной до 15%, что не сказывается на качестве обработки круглых в поперечном сечении деталей. Но, как показывают расчеты и эксперименты, такие отклонения при бескопирной технологии токарной обработки некруглых деталей оказываются недопустимыми по причине искажения при этом сигнала задания формы детали и, соответственно, самой формы. Отклонения скорости от заданной, по времени соизмеримые со временем обработки поверхности всей детали, приводят к искажению всей формы, а более частые колебания вызывают появление «волнистости» на поверхности, что также является недостатком устройства.

Техническая задача, решаемая изобретением, состоит в существенном снижении влияния отклонения скорости вращения детали от заданной при токарной обработке некруглых деталей по бескопирной технологии на их форму. Этого снижения можно достигнуть, если, в зависимости от величины указанного отклонения, соответствующим образом изменять сигнал управления на входе электропривода перемещения режущего инструмента в направлении глубины резания. Исследования и эксперименты показывают, что при отмеченном выше диапазоне отклонений скорости и ее максимально возможных по частоте колебаниях искажения формы детали проявляются преимущественно в угловом повороте поперечных сечений при минимальном искажении их геометрической формы. Причем поворот происходит в сторону их отставания, или опережения по фазе относительно вектора вращения, пропорционально изменению значения скорости. Отмеченная особенность определяется амплитудно и фазо-частотными динамическими характеристиками применяемого электропривода перемещения режущего инструмента, обеспечивающими при максимально возможных изменениях частоты входного сигнала в процессе обработки некруглых деталей минимальные амплитудные искажения перемещений при их линейном отставании по фазе. Отсюда суть задачи заключается в необходимом смещении по фазе сигнала управления на входе электропривода перемещения режущего инструмента в нужную сторону, в зависимости от величины и направления отклонения скорости вращения детали от заданной.

Поставленная задача решается тем, что известное устройство, содержащее электропривод перемещения режущего инструмента в направлении глубины резания, датчик перемещения режущего инструмента в направлении глубины резания, датчик угла поворота детали, датчик продольного перемещения режущего инструмента, датчик угловой скорости вращения детали, первый, второй, третий сумматоры, первый, второй, третий, четвертый, пятый буферные регистры, запоминающее устройство, первый блок задания формы детали, выходом соединенный с первым входом первого сумматора, при этом выход первого сумматора соединен с входом электропривода перемещения режущего инструмента в направлении глубины резания, первый вход второго сумматора подключен к выходу датчика перемещения режущего инструмента в направлении глубины резания, выход третьего сумматора соединен с входом третьего буферного регистра, выходы первого и третьего буферных регистров подключены к адресному входу запоминающего устройства, выполненного с возможностью считывания из его памяти значений корректирующего сигнала при обработке текущей детали, их передачи на выход второго буферного регистра, а также возможностью записи по адресам значений корректирующего сигнала для последующей детали через пятый буферный регистр, шина данных запоминающего устройства одновременно соединена с входами второго, четвертого буферных регистров и выходом пятого буферного регистра, вход которого подключен к выходу второго сумматора, выход второго буферного регистра подключен ко второму входу первого сумматора, выход четвертого буферного регистра соединен со вторым входом второго сумматора, выход датчика угловой скорости вращения детали соединен с первым входом третьего сумматора, выход датчика угла поворота детали соединен с младшими разрядами входа первого буферного регистра, выход датчика продольного перемещения режущего инструмента соединен со старшими разрядами входа первого буферного регистра, дополнительно снабжено четвертым сумматором, вторым блоком задания формы детали, блоком задания угловой скорости вращения детали, выход которого подключен к первому входу четвертого сумматора, причем второй вход четвертого сумматора соединен с выходом датчика угловой скорости вращения детали, выход датчика угла поворота детали соединен с младшими разрядами третьего входа четвертого сумматора, выход датчика продольного перемещения режущего инструмента соединен со старшими разрядами третьего входа четвертого сумматора, выход четвертого сумматора одновременно соединен с входом первого блока задания формы детали и вторым входом третьего сумматора, выход второго блока задания формы детали соединен с третьим входом второго сумматора, а вход второго блока задания формы детали подключен к входу первого буферного регистра.

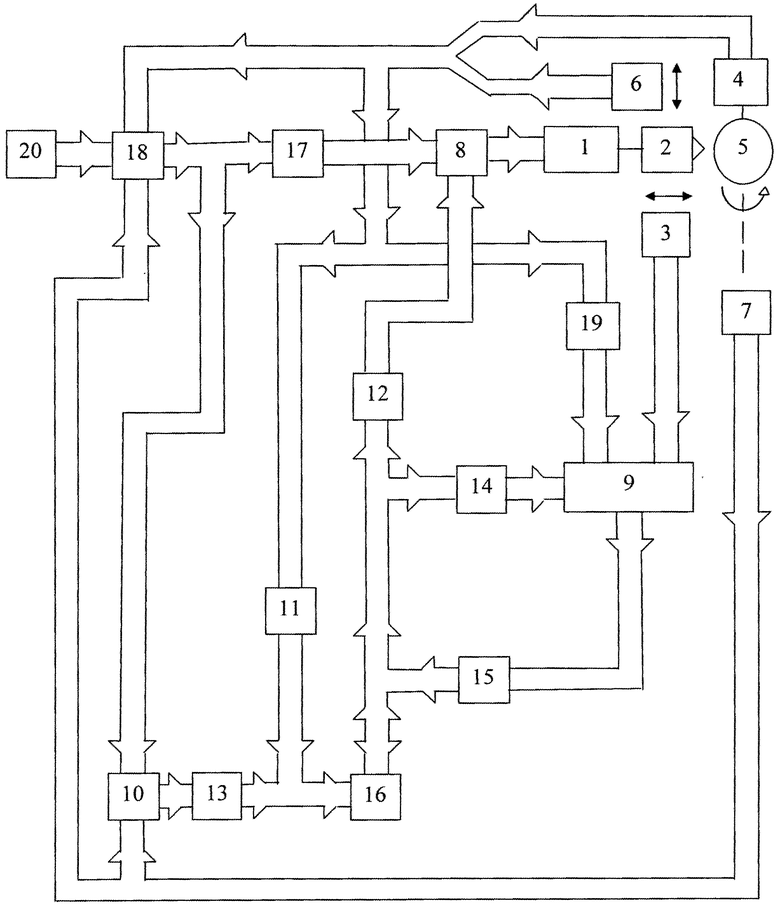

На чертеже представлена структурная схема предлагаемого устройства.

Предлагаемое устройство содержит электропривод 1 перемещения режущего инструмента 2 в направлении глубины резания, датчик 3 перемещения режущего инструмента 2 в направлении глубины резания, датчик 4 угла поворота детали 5, датчик 6 продольного перемещения режущего инструмента 2, датчик 7 угловой скорости вращения детали 5, первый 8, второй 9, третий 10 сумматоры, первый 11, второй 12, третий 13, четвертый 14, пятый 15 буферные регистры, запоминающее устройство 16, первый блок задания формы 17 детали 5, выходом соединенный с первым входом первого 8 сумматора, при этом выход первого 8 сумматора соединен с входом электропривода 1 перемещения режущего инструмента 2 в направлении глубины резания, первый вход второго 9 сумматора подключен к выходу датчика 3 перемещения режущего инструмента в направлении глубины резания, выход третьего 10 сумматора соединен с входом третьего 13 буферного регистра, выходы первого 11 и третьего 13 буферных регистров подключены к адресному входу запоминающего устройства 16, выполненного с возможностью считывания из его памяти значений корректирующего сигнала при обработке текущей детали, их передачи на выход второго 12 буферного регистра, а также возможностью записи по адресам значений корректирующего сигнала для последующей детали через пятый 15 буферный регистр, шина данных запоминающего устройства 16 одновременно соединена с входами второго 12, четвертого 14 буферных регистров и выходом пятого 15 буферного регистра, вход которого подключен к выходу второго 9 сумматора, выход второго 12 буферного регистра подключен ко второму входу первого 8 сумматора, выход четвертого 14 буферного регистра соединен со вторым входом второго 9 сумматора, выход датчика 7 угловой скорости вращения детали 5 соединен с первым входом третьего 10 сумматора, выход датчика 4 угла поворота детали 5 соединен с младшими разрядами входа первого 11 буферного регистра, выход датчика 6 продольного перемещения режущего инструмента 2 соединен со старшими разрядами входа первого 11 буферного регистра. Кроме того, оно дополнительно снабжено четвертым 18 сумматором, вторым блоком задания формы 19 детали 5, блоком 20 задания угловой скорости вращения детали 5, выход которого подключен к первому входу четвертого 18 сумматора, причем второй вход четвертого 18 сумматора соединен с выходом датчика 7 угловой скорости вращения детали 5, выход датчика 4 угла поворота детали 5 соединен с младшими разрядами третьего входа четвертого 18 сумматора, выход датчика 6 продольного перемещения режущего инструмента 2 соединен со старшими разрядами третьего входа четвертого 18 сумматора, выход четвертого 18 сумматора одновременно соединен с входом первого блока задания формы 17 детали 5 и вторым входом третьего 10 сумматора, выход второго блока задания формы 19 детали 5 соединен с третьим входом второго 9 сумматора, а вход второго блока задания формы 19 детали 5 соединен со входом первого 11 буферного регистра.

Устройство работает следующим образом. При условии постоянства угловой скорости вращения детали, либо ее медленном, по сравнению со временем обработки всей поверхности, изменении, в соответствии с реализованным в устройстве принципом самообучения циклическая, от детали к детали ошибка перемещения режущего инструмента устанавливается минимальной, аналогично прототипу. Этому условию, согласно схеме, изображенной на чертеже, соответствует нулевая, либо медленно меняющаяся разность между сигналами второго и первого входов четвертого сумматора 18 и минимальная ошибка в виде разности между выходными сигналами второго блока задания формы 19 детали и выходного сигнала датчика 3 перемещения режущего инструмента, установившаяся в процессе самообучения.

Если скорость вращения детали растет, возрастает сигнал на втором входе четвертого сумматора 18, чему соответствует изменение адреса в сторону его увеличения на входе первого блока задания формы 17 детали и, соответственно, втором входе третьего сумматора 10. Благодаря этому изменению осуществляется соответствующее опережение по фазе сигнала на первом входе первого сумматора 8. На третьем сумматоре 10 ранее измененный адрес через первый вход дополнительно смещается в сторону увеличения пропорционально значению угловой скорости вращения детали и поступает через третий буферный регистр 13 на адресный вход запоминающего устройства 16. При этом из памяти запоминающего устройства 16 по вышеуказанному адресу через второй буферный регистр 12 на второй вход первого сумматора 8 считывается значение корректирующего сигнала, также, как на первом входе, смещенного по фазе в сторону опережения. В результате сигнал управления на входе электропривода 1 в виде суммы выходных сигналов первого блока задания формы детали 17 и второго буферного регистра 12 смещается по фазе в сторону опережения пропорционально росту скорости вращения детали, либо ее отставания при снижении скорости, соответственно, и таким образом решается поставленная задача.

Процедура формирования исходного, без описанного выше смещения по фазе корректирующего сигнала в запоминающем устройстве 16 по всем адресам адресного пространства, осуществляется аналогично прототипу. После считывания по соответствующему адресу значения корректирующего сигнала из памяти запоминающего устройства 16 на второй вход первого сумматора 8, как было описано выше, в последующий период времени по текущему адресу через первый буферный регистр 11 с запоминающего устройства 16 считываются и передаются данные на выход четвертого буферного регистра 14. И наконец, на последнем временном интервале текущего адреса через пятый буферный регистр 15 в запоминающее устройство 16 записывается выходной сигнал второго сумматора 9 в качестве исходного сигнала коррекции задания последующей детали.

Описанный способ компенсации влияния колебаний угловой скорости вращения детали с помощью предлагаемого устройства в системах бескопирной токарной обработки позволит повысить точность формообразования некруглых деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ТОЧНОСТИ ТОКАРНОЙ ОБРАБОТКИ НЕКРУГЛЫХ ДЕТАЛЕЙ | 2007 |

|

RU2360779C1 |

| УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ТОЧНОСТИ ТОКАРНОЙ ОБРАБОТКИ НЕКРУГЛЫХ ДЕТАЛЕЙ | 2004 |

|

RU2293010C2 |

| УСТРОЙСТВО ДЛЯ ТОКАРНОЙ ОБРАБОТКИ НЕКРУГЛЫХ ДЕТАЛЕЙ | 2011 |

|

RU2457075C1 |

| УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ТОЧНОСТИ ТОКАРНОЙ ОБРАБОТКИ НЕКРУГЛЫХ ДЕТАЛЕЙ | 2008 |

|

RU2393952C1 |

| УСТРОЙСТВО ДЛЯ ТОКАРНОЙ ОБРАБОТКИ НЕКРУГЛЫХ ДЕТАЛЕЙ | 2013 |

|

RU2541327C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ СТАНКОМ | 2009 |

|

RU2420776C1 |

| ДВУХКАНАЛЬНЫЙ ЭЛЕКТРОПРИВОД | 2002 |

|

RU2223592C1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Устройство для управления станком | 1981 |

|

SU970322A1 |

| Устройство стабилизации скорости резания для токарных станков с ЧПУ | 1983 |

|

SU1136112A1 |

Устройство относится к электромеханике и может быть использовано для повышения точности токарной обработки серийных некруглых деталей, выполняемой по бескопирной технологии, в условиях колебания скорости вращения детали. Технический результат - повышение точности формообразования в условиях нестабильности скорости вращения детали. В устройстве, выполненном на основе принципа самообучения от детали к детали, измеряется величина отклонения скорости вращения от заданной и корректируется фаза сигнала управления электроприводом перемещения режущего инструмента в функции величины отклонения. 1 ил.

Устройство для токарной обработки некруглых деталей, содержащее электропривод перемещения режущего инструмента в направлении глубины резания, датчик перемещения режущего инструмента в направлении глубины резания, датчик угла поворота детали, датчик продольного перемещения режущего инструмента, датчик угловой скорости вращения детали, первый, второй, третий сумматоры, первый, второй, третий, четвертый, пятый буферные регистры, запоминающее устройство, первый блок задания формы детали, выходом соединенный с первым входом первого сумматора, при этом выход первого сумматора соединен с входом электропривода перемещения режущего инструмента в направлении глубины резания, первый вход второго сумматора подключен к выходу датчика перемещения режущего инструмента в направлении глубины резания, выход третьего сумматора соединен с входом третьего буферного регистра, выходы первого и третьего буферных регистров подключены к адресному входу запоминающего устройства, выполненного с возможностью считывания из его памяти значений корректирующего сигнала при обработке текущей детали, их передачи на выход второго буферного регистра, а также возможностью записи по адресам значений корректирующего сигнала для последующей детали через пятый буферный регистр, при этом шина данных запоминающего устройства одновременно соединена с входами второго, четвертого буферных регистров и выходом пятого буферного регистра, вход которого подключен к выходу второго сумматора, выход второго буферного регистра подключен ко второму входу первого сумматора, выход четвертого буферного регистра соединен со вторым входом второго сумматора, выход датчика угловой скорости вращения детали соединен с первым входом третьего сумматора, выход датчика угла поворота детали соединен с младшими разрядами входа первого буферного регистра, выход датчика продольного перемещения режущего инструмента соединен со старшими разрядами входа первого буферного регистра, отличающееся тем, что оно снабжено четвертым сумматором, вторым блоком задания формы детали, блоком задания угловой скорости вращения детали, выход которого подключен к первому входу четвертого сумматора, причем второй вход четвертого сумматора соединен с выходом датчика угловой скорости вращения детали, выход датчика угла поворота детали соединен с младшими разрядами третьего входа четвертого сумматора, выход датчика продольного перемещения режущего инструмента соединен со старшими разрядами третьего входа четвертого сумматора, выход четвертого сумматора одновременно соединен с входом первого блока задания формы детали и вторым входом третьего сумматора, выход второго блока задания формы детали соединен с третьим входом второго сумматора, а вход второго блока задания формы детали подключен к входу первого буферного регистра.

| УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ТОЧНОСТИ ТОКАРНОЙ ОБРАБОТКИ НЕКРУГЛЫХ ДЕТАЛЕЙ | 2004 |

|

RU2293010C2 |

| Способ автоматического регулирования точности обработки цилиндрических поверхностей | 1974 |

|

SU724321A1 |

| US 4031368 A, 21.06.1977 | |||

| СПОСОБ РЕМОНТА И ОТДЕЛКИ ШВЕЙНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2123272C1 |

| 0 |

|

SU263937A1 | |

Авторы

Даты

2015-12-20—Публикация

2014-09-23—Подача