Предлагаемое устройство относится к электромеханике и может быть использовано для повышения точности токарной обработки серийных некруглых деталей.

Известно устройство в виде двухканального электропривода, предназначенное для точного управления положением механизмов при отработке циклических воздействий, в том числе при токарной обработке некруглых деталей, когда время цикла равно времени одного оборота детали (Патент РФ №2223592, 10.02.2004, бюл. №4). В устройстве использован принцип самообучения, позволяющий при обработке деталей с постоянной по длине некруглостью снизить циклическую (от оборота к обороту) составляющую ошибки формы до минимального значения.

Известное устройство имеет недостатки. Если заданная некруглость меняется по длине детали, то при применении данного устройства ухудшается точность реализации заданной формы. К тому же результату в условиях серийного производства приводят и систематические, от детали к детали, воздействия на режущий инструмент со стороны детали в момент врезания при прерывистом точении.

Известно также устройство для повышения точности токарной обработки некруглых деталей, патент РФ №2293010, опубл. БИПМ №4, 10.02.2007 (прототип), содержащее электропривод перемещения режущего инструмента в направлении глубины резания, датчик перемещения режущего инструмента в направлении глубины резания, датчик угла поворота шпинделя, датчик продольного перемещения режущего инструмента, датчик угловой скорости вращения детали, блок задания формы детали, последовательно соединенный через первый вход первого сумматора со входом электропривода перемещения режущего инструмента в направлении глубины резания, второй, третий сумматоры, первый, второй, третий, четвертый, пятый буферные регистры, запоминающее устройство. При этом выход датчика угла поворота шпинделя соединен с младшими разрядами входа блока задания формы детали, выход датчика продольного перемещения режущего инструмента соединен со старшими разрядами входа блока задания формы детали, вход блока задания формы детали соединен со входом первого буферного регистра и одновременно через первый вход третьего сумматора со входом третьего буферного регистра, выходы первого и третьего буферных регистров соединены с адресным входом запоминающего устройства, шина данных которого одновременно соединена со входами второго, четвертого буферных регистров и выходом пятого буферного регистра, вход которого подключен к выходу второго сумматора, выход блока задания формы детали, выход датчика перемещения режущего инструмента в направлении глубины резания и выход четвертого буферного регистра подключены к первому, второму, третьему входам второго сумматора соответственно, выход второго буферного регистра подключен ко второму входу первого сумматора, а выход датчика угловой скорости вращения детали соединен со вторым входом третьего сумматора.

Упомянутое устройство предназначено для точения серийных некруглых деталей типа поршней, кулачков, деталей с отверстиями, продольными канавками и других деталей, для которых характерно прерывистое точение. Устройство выполнено на основе принципа самообучения, позволяющего при выполнении условий устойчивости системы свести к минимуму систематические, повторяющиеся от детали к детали, ошибки, определяемые заданной формой, повторяющимися от детали к детали участками прерывистого точения и другими воздействиями систематического характера.

Недостатком устройства является его восприимчивость к случайным воздействиям различного характера, не повторяющимся от детали к детали. Случайными могут быть воздействия на режущий инструмент со стороны обрабатываемой детали при прохождении раковин в заготовке, включений инородного материала, зон с переменной твердостью, нестабильность расположения участков прерывистого точения от детали к детали, погрешности закрепления заготовки, электрические помехи в контуре самообучения и т.д. В результате, при обработке текущей детали в запоминающем устройстве формируется корректирующий сигнал, в котором присутствует не только систематическая составляющая, но и составляющая от случайной ошибки. Это вызывает нежелательную реакцию самообучающейся системы на не повторяющиеся от детали к детали, случайные воздействия и приводит к снижению точности реализации заданной формы на последующих деталях.

Техническая задача, решаемая изобретением, состоит в снижении влияния случайных воздействий на систему с самообучением, что повысит точность токарной обработки некруглых деталей. Этого снижения можно достигнуть, если ограничить абсолютное значение сигнала ошибки формы обрабатываемой детали, участвующего в формировании корректирующего сигнала для последующей детали, на уровне, определяемом, например, среднеквадратичным значением ошибки формы предыдущей детали.

Поставленная задача решается тем, что известное устройство, содержащее электропривод перемещения режущего инструмента в направлении глубины резания, датчик перемещения режущего инструмента в направлении глубины резания, датчик угла поворота шпинделя, датчик продольного перемещения режущего инструмента, датчик угловой скорости вращения детали, блок задания формы детали, последовательно соединенный через первый вход первого сумматора со входом электропривода перемещения режущего инструмента в направлении глубины резания, второй, третий сумматоры, первый, второй, третий, четвертый, пятый буферные регистры, запоминающее устройство, причем выход датчика угла поворота шпинделя соединен с младшими разрядами входа блока задания формы детали, выход датчика продольного перемещения режущего инструмента соединен со старшими разрядами входа блока задания формы детали, вход блока задания формы детали соединен со входом первого буферного регистра и одновременно через первый вход третьего сумматора со входом третьего буферного регистра, выходы первого и третьего буферных регистров соединены с адресным входом запоминающего устройства, выполненного с возможностью записи по адресам корректирующего сигнала, шина данных запоминающего устройства одновременно соединена со входами второго, четвертого буферных регистров и выходом пятого буферного регистра, вход которого подключен к выходу второго сумматора, выход четвертого буферного регистра подключен к первому входу второго сумматора, выход второго буферного регистра подключен ко второму входу первого сумматора, а выход датчика угловой скорости вращения детали соединен со вторым входом третьего сумматора, дополнительно снабжено четвертым сумматором, шестым, седьмым буферными регистрами, блоком вычисления модуля сигнала ошибки, компаратором, вычислительным устройством, причем первый вход четвертого сумматора подключен к выходу блока задания формы детали, второй вход четвертого сумматора подключен к выходу датчика перемещения режущего инструмента в направлении глубины резания, выход четвертого сумматора одновременно соединен со входами шестого буферного регистра, блока вычисления модуля сигнала ошибки и вычислительного устройства, выполненного с возможностью формирования на выходе среднеквадратичного значения сигнала ошибки, выход шестого буферного регистра подключен ко второму входу второго сумматора, выход блока вычисления модуля сигнала ошибки соединен с первым входом компаратора, выход седьмого буферного регистра соединен со вторым входом компаратора, выход вычислительного устройства подключен ко входу седьмого буферного регистра, а выход компаратора соединен с управляющим входом шестого буферного регистра.

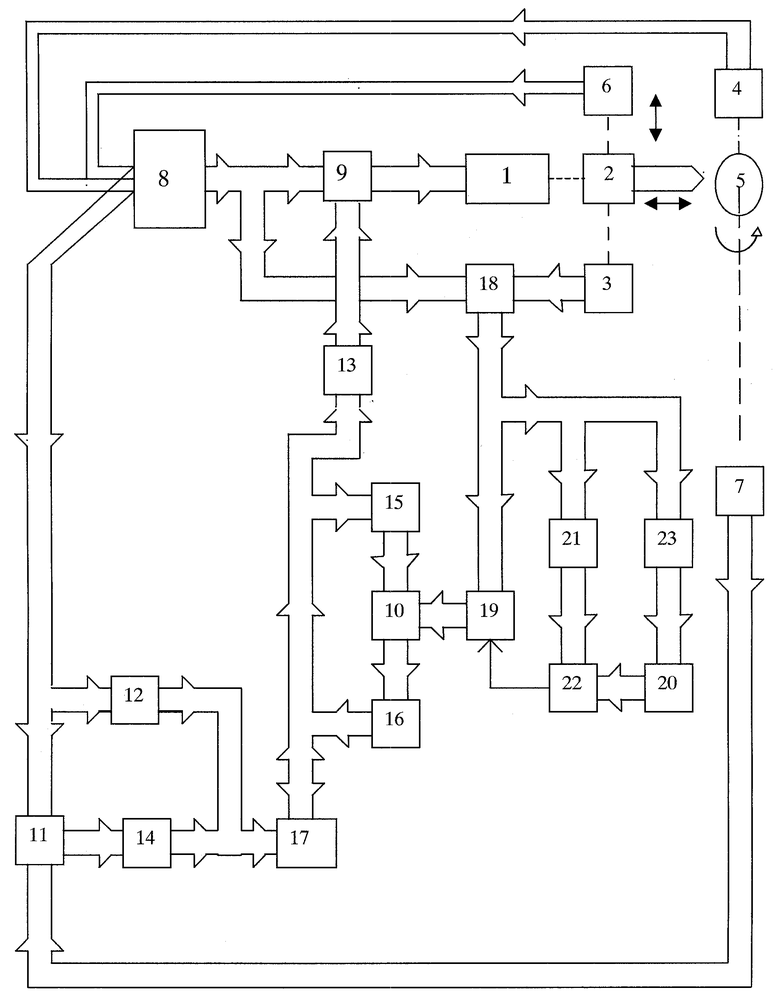

На чертеже представлена структурная схема предлагаемого устройства. Предлагаемое устройство содержит электропривод 1 перемещения режущего инструмента 2 в направлении глубины резания, датчик 3 перемещения режущего инструмента 2 в направлении глубины резания, датчик 4 угла поворота шпинделя, датчик 6 продольного перемещения режущего инструмента 2, датчик 7 угловой скорости вращения детали 5, блок 8 задания формы детали, последовательно соединенный через первый вход первого сумматора 9 со входом электропривода 1 перемещения режущего инструмента 2 в направлении глубины резания, второй 10, третий 11 сумматоры, первый 12, второй 13, третий 14, четвертый 15, пятый 16 буферные регистры, запоминающее устройство 17, причем выход датчика 4 угла поворота шпинделя соединен с младшими разрядами входа блока 8 задания формы детали, выход датчика 6 продольного перемещения режущего инструмента 2 соединен со старшими разрядами входа блока 8 задания формы детали, вход блока 8 задания формы детали соединен со входом первого буферного регистра 12 и одновременно через первый вход третьего сумматора 11 со входом третьего буферного регистра 14, выходы первого 12 и третьего 14 буферных регистров соединены с адресным входом запоминающего устройства 17, выполненного с возможностью записи по адресам корректирующего сигнала, шина данных запоминающего устройства 17 одновременно соединена со входами второго 13, четвертого 15 буферных регистров и выходом пятого буферного регистра 16, вход которого подключен к выходу второго сумматора 10, выход четвертого буферного регистра 15 подключен к первому входу второго сумматора 10, выход второго буферного регистра 13 подключен ко второму входу первого сумматора 9, а выход датчика 7 угловой скорости вращения детали соединен со вторым входом третьего сумматора 11. Кроме того, оно дополнительно снабжено четвертым сумматором 18, шестым 19, седьмым 20 буферными регистрами, блоком 21 вычисления модуля сигнала ошибки, компаратором 22, вычислительным устройством 23, причем первый вход четвертого сумматора 18 подключен к выходу блока 8 задания формы детали, второй вход четвертого сумматора 18 подключен к выходу датчика 3 перемещения режущего инструмента 2 в направлении глубины резания, выход четвертого сумматора 18 одновременно соединен со входами шестого буферного регистра 19, блока 21 вычисления модуля сигнала ошибки и вычислительного устройства 23, выполненного с возможностью формирования на выходе среднеквадратичного значения сигнала ошибки, выход шестого буферного регистра 19 подключен ко второму входу второго сумматора 10, выход блока 21 вычисления модуля сигнала ошибки соединен с первым входом компаратора 22, выход седьмого буферного регистра 20 соединен со вторым входом компаратора 22, выход вычислительного устройства 23 подключен ко входу седьмого буферного регистра 20, а выход компаратора 22 соединен с управляющим входом шестого буферного регистра 19.

Устройство работает следующим образом. Сигнал задания формы, соответствующий чертежу наружной поверхности детали, формируется на выходе блока 8 задания формы детали в функциональной зависимости от выходных сигналов датчика 6 продольного перемещения режущего инструмента 2 и датчика 4 угла поворота шпинделя. Эти сигналы подаются, соответственно, на старшие и младшие разряды входа блока 8 задания формы детали.

При точении очередной детали к выходному сигналу блока 8 задания формы детали в первом сумматоре 9 прибавляется корректирующий сигнал с выхода второго буферного регистра 13, сформированный в запоминающем устройстве 17 при точении предыдущей детали. Этот корректирующий сигнал направлен на снижение ошибок формообразования, вызываемых ограниченным быстродействием электропривода 1 перемещения режущего инструмента 2 в направлении глубины резания и другими причинами.

Считывание текущего значения корректирующего сигнала с запоминающего устройства 17 и передача его с шины данных последнего на выход второго буферного регистра 13 происходит одновременно с передачей со входа первого буферного регистра 12 на его выход кода адресного пространства, формируемого выходными сигналами датчика 4 угла поворота шпинделя и датчика 6 продольного перемещения режущего инструмента.

В последующий момент времени по более раннему, чем текущий, адресу через третий буферный регистр 14 происходит считывание находящихся в памяти запоминающего устройства 17 данных и передача их с шины данных на выход четвертого буферного регистра 15. Смещение адреса в сторону более раннего осуществляется на третьем сумматоре 11, а величина смещения пропорциональна значению выходного сигнала датчика 7 угловой скорости вращения детали. И, наконец, на последнем временном интервале по указанному выше более раннему, чем текущий, адресу в запоминающее устройство 17 с выхода второго сумматора 10 через пятый буферный регистр 16 записывается значение корректирующего сигнала для последующей детали. Описанная процедура в виде трех последовательных временных интервалов управления элементами структурной схемы, представленной на чертеже, повторяется на каждом адресе адресного пространства, описывающего поверхность детали в блоке 8 задания формы.

Таким образом, по окончании точения очередной детали в запоминающем устройстве 17 по всем адресам адресного пространства будут записаны значения корректирующего сигнала, которые будут использованы при точении следующей детали.

Работа элементов, включенных дополнительно, в соответствии со структурной схемой устройства осуществляется следующим образом.

Значение корректирующего сигнала формируется на выходе второго сумматора 10 в виде суммы выходных сигналов четвертого 15 и шестого 19 буферных регистров. При этом сигнал ошибки формы, получаемый на выходе четвертого сумматора 18 в виде разности выходных сигналов блока 8 задания формы детали и датчика 3 перемещения режущего инструмента 2 в направлении глубины резания, со входа шестого буферного регистра 19 на его выход беспрепятственно передается только при наличии на его управляющем входе разрешающего сигнала.

Компаратор 22 выполнен таким образом, что его выходной сигнал является разрешающим для буферного регистра 19 при условии, когда сигнал на его втором входе превышает сигнал на первом входе. При этом значение сигнала на втором входе компаратора 22 равно среднеквадратичному, например, значению сигнала ошибки формы, сформированному на выходе вычислительного устройства 23 по окончании точения предыдущей детали.

Если формируемое на выходе блока 21 вычисления модуля сигнала ошибки абсолютное значение сигнала ошибки больше значения сигнала на втором входе компаратора 22, разрешающего сигнала на выходе компаратора 22 нет и, следовательно, значение выходного сигнала буферного регистра 19 не изменяется, независимо от возможных изменений сигнала на его входе.

Таким образом, шестой буферный регистр 19 в сочетании с блоком вычисления модуля сигнала ошибки 21 и компаратором 22, согласно схеме, выполняет функцию звена ограничения абсолютного значения сигнала текущей ошибки формы, а уровень ограничения определяется среднеквадратичным, например, значением сигнала ошибки формы, сформированным на выходе вычислительного устройства 23 по окончании точения предыдущей детали.

При точении первой детали сигналы на выходах второго 13, четвертого 15, пятого 16, шестого 19, седьмого 20 буферных регистров равны нулю и, следовательно, в запоминающее устройство 17 с выхода сумматора 10 по всем более ранним, чем текущие, адресам записываются нулевые значения корректирующего сигнала. При точении второй детали сигналы на выходе второго 13, четвертого 15 буферных регистров также равны нулю, но в запоминающее устройство 17 по более ранним, чем текущие, адресам уже записываются значения корректирующего сигнала для последующей детали, что связано с появлением на выходе шестого буферного регистра 19 сигнала ошибки в моменты подачи разрешения на его управляющий вход с выхода компаратора 22. При этом если ошибки формы имеют систематический, от детали к детали, характер, то предлагаемое устройство работает аналогично известному (прототип), снижая их, от детали к детали до минимального значения.

При появлении случайных ошибок во время точения очередной детали сигнал на входе шестого буферного регистра 19 увеличивается, но на его выходе изменяется мало из-за действий ограничения. Это связано с тем, что уровень ограничения абсолютного значения сигнала ошибки был определен по окончании обработки предыдущей детали и при меньших ошибках. Следовательно, корректирующий сигнал для следующей детали также мало изменится и, если ошибки не повторятся, система с самообучением будет по-прежнему работать с незначительными ошибками.

Таким образом, в предлагаемом устройстве, по сравнению с известным, будет снижено влияние случайных воздействий на систему, что повысит точность токарной обработки некруглых деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТОКАРНОЙ ОБРАБОТКИ НЕКРУГЛЫХ ДЕТАЛЕЙ | 2013 |

|

RU2541327C1 |

| УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ТОЧНОСТИ ТОКАРНОЙ ОБРАБОТКИ НЕКРУГЛЫХ ДЕТАЛЕЙ | 2007 |

|

RU2360779C1 |

| УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ТОЧНОСТИ ТОКАРНОЙ ОБРАБОТКИ НЕКРУГЛЫХ ДЕТАЛЕЙ | 2004 |

|

RU2293010C2 |

| УСТРОЙСТВО ДЛЯ ТОКАРНОЙ ОБРАБОТКИ НЕКРУГЛЫХ ДЕТАЛЕЙ | 2011 |

|

RU2457075C1 |

| УСТРОЙСТВО ДЛЯ ТОКАРНОЙ ОБРАБОТКИ НЕКРУГЛЫХ ДЕТАЛЕЙ | 2014 |

|

RU2571801C1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Дискретно-цифровой электропривод | 1985 |

|

SU1350800A1 |

| Устройство для контроля износа инструмента | 1989 |

|

SU1702245A1 |

| Устройство для программного управления шпинделем | 1987 |

|

SU1511735A1 |

| ЧАСТОТОМЕР ПРОМЫШЛЕННОГО НАПРЯЖЕНИЯ ЕРМАКОВА-ФЕДОРОВА (ВАРИАНТЫ) | 2007 |

|

RU2362175C2 |

Устройство содержит электропривод перемещения режущего инструмента в направлении глубины резания, датчик перемещения режущего инструмента в направлении глубины резания, датчик угла поворота шпинделя, датчик продольного перемещения режущего инструмента, датчик угловой скорости вращения детали, блок задания формы детали, последовательно соединенный через первый вход первого сумматора со входом электропривода, второй, третий сумматоры, первый, второй, третий, четвертый, пятый буферные регистры, запоминающее устройство, причем выход датчика угла поворота соединен с младшими разрядами входа блока задания формы, выход датчика продольного перемещения соединен со старшими разрядами входа блока задания формы, вход блока задания формы соединен со входом первого буферного регистра и одновременно через первый вход третьего сумматора со входом третьего буферного регистра, выходы первого и третьего буферных регистров соединены с адресным входом запоминающего устройства, выполненного с возможностью записи по адресам корректирующего сигнала, шина данных запоминающего устройства одновременно соединена со входами второго, четвертого буферных регистров и выходом пятого буферного регистра, вход которого подключен к выходу второго сумматора, выход четвертого буферного регистра подключен к первому входу второго сумматора, выход второго буферного регистра подключен ко второму входу первого сумматора, а выход датчика угловой скорости вращения детали соединен со вторым входом третьего сумматора. Для снижения влияния случайных воздействий на систему с самообучением оно снабжено четвертым сумматором, шестым, седьмым буферными регистрами, блоком вычисления модуля сигнала ошибки, компаратором, вычислительным устройством, причем первый вход четвертого сумматора подключен к выходу блока задания формы детали, второй вход четвертого сумматора подключен к выходу датчика перемещения режущего инструмента в направлении глубины резания, выход четвертого сумматора одновременно соединен со входами шестого буферного регистра, блока вычисления модуля сигнала ошибки и вычислительного устройства, выполненного с возможностью формирования на выходе среднеквадратичного значения сигнала ошибки, выход шестого буферного регистра подключен ко второму входу второго сумматора, выход блока вычисления модуля сигнала ошибки соединен с первым входом компаратора, выход седьмого буферного регистра соединен со вторым входом компаратора, выход вычислительного устройства подключен ко входу седьмого буферного регистра, а выход компаратора соединен с управляющим входом шестого буферного регистра. 1 ил.

Устройство для токарной обработки некруглых деталей, содержащее электропривод перемещения режущего инструмента в направлении глубины резания, датчик перемещения режущего инструмента в направлении глубины резания, датчик угла поворота шпинделя, датчик продольного перемещения режущего инструмента, датчик угловой скорости вращения детали, блок задания формы детали, последовательно соединенный через первый вход первого сумматора со входом электропривода перемещения режущего инструмента в направлении глубины резания, второй, третий сумматоры, первый, второй, третий, четвертый, пятый буферные регистры, запоминающее устройство, причем выход датчика угла поворота шпинделя соединен с младшими разрядами входа блока задания формы детали, выход датчика продольного перемещения режущего инструмента соединен со старшими разрядами входа блока задания формы детали, вход блока задания формы детали соединен со входом первого буферного регистра и одновременно через первый вход третьего сумматора со входом третьего буферного регистра, выходы первого и третьего буферных регистров соединены с адресным входом запоминающего устройства, выполненного с возможностью записи по адресам корректирующего сигнала, шина данных запоминающего устройства одновременно соединена со входами второго, четвертого буферных регистров и выходом пятого буферного регистра, вход которого подключен к выходу второго сумматора, выход четвертого буферного регистра подключен к первому входу второго сумматора, выход второго буферного регистра подключен ко второму входу первого сумматора, а выход датчика угловой скорости вращения детали соединен со вторым входом третьего сумматора, отличающееся тем, что оно снабжено четвертым сумматором, шестым, седьмым буферными регистрами, блоком вычисления модуля сигнала ошибки, компаратором, вычислительным устройством, причем первый вход четвертого сумматора подключен к выходу блока задания формы детали, второй вход четвертого сумматора подключен к выходу датчика перемещения режущего инструмента в направлении глубины резания, выход четвертого сумматора одновременно соединен со входами шестого буферного регистра, блока вычисления модуля сигнала ошибки и вычислительного устройства, выполненного с возможностью формирования на выходе среднеквадратичного значения сигнала ошибки, выход шестого буферного регистра подключен ко второму входу второго сумматора, выход блока вычисления модуля сигнала ошибки соединен с первым входом компаратора, выход седьмого буферного регистра соединен со вторым входом компаратора, выход вычислительного устройства подключен ко входу седьмого буферного регистра, а выход компаратора соединен с управляющим входом шестого буферного регистра.

| УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ТОЧНОСТИ ТОКАРНОЙ ОБРАБОТКИ НЕКРУГЛЫХ ДЕТАЛЕЙ | 2004 |

|

RU2293010C2 |

| 0 |

|

SU344633A1 | |

| Способ автоматического регулирования точности обработки цилиндрических поверхностей | 1974 |

|

SU724321A1 |

| УСТРОЙСТВО ДЛЯ ОТВОДА СМАЗЫВАЮЩЕ-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ СО СТРУЖКОЙ ПОРТАЛЬНОГО СТАНКА | 1997 |

|

RU2130825C1 |

| 0 |

|

SU263937A1 |

Авторы

Даты

2010-07-10—Публикация

2008-12-29—Подача