Изобретение относится к области обработки металлов давлением, точнее к прессованию металлов со сваркой в очаге пластической деформации и может быть использовано для прессоваТТия изделий из сыпучих-металл и- 5 ческих материалов (гранул, порошков и т.д.). f,

Получение изделий из гранул основано на их сварке при совместной пластической, деформации. Известно, , 10 что ocHOBHbiM параметром, определяющим качество сварки является степень обновления контактной поверхности, под которой понимается отношение конечной площади контакта 15 после сварки к исходной площади контакта до сварки..

Известна матрица с калибрующим отверстием, которая позволяет получать прессованные изделия из гранул jQ с достаточно высокими механическими свойствами 1.. .

Однако процесс прессования характеризуётся неравномерностью распределения по сечению прутка сдвиговых деформаций, что вызывает неравномерг ность распределения по сечению прутка степени обновления поверхности .гранул и в конечном счете отражается на характере распределения послойной прочности схватывания гранул в прессованных изделиях. Для достижения необходимой степени обновления поверхности гранул, особенно в центральных слоях, требуются значительные степе-, ни деформации, достигающие 98% (коэф-35 фициент вытяжки более 40).

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является матричный блок для прессования профилей, пред- 40 назначенный для осуществления непрерывного прессования изделий из слит,ков (прессование без пресс-остатка) со сваркой их торцов в. очаге дефо мации за счет схватывания металлов , как прессование без пресс-остатка через обычную матрицу не обеспечивает прочной сварки торцов соединяёмях слитков, который состоит из матрицы с калибрующим отверстием и мат- -,. ричной обоймы с-камерой сварки, отделенной от контейнера кольцевой диафрагмой. Для обеспечения прочной сварки однородных соединяемых металлов в известном устройстве предусмотрено три очага деформации: очаг деформации первой вытяжки, камера сварки и очаг деформации второй вытяжки (профилирующая матрица). Основным элементом устройства, интенсифицирующим сварку металла, является камера 60 сварки, представляющая собой расширяющуюся от кольцевой диафрагмы камеру, которая обеспечивает растекание металла торцов слитков и вызывает обнажение ювенильных поверхностей 65

, склонных к повышенному схватыванию С23..

Таким образом, изобретение позволяет интенсифицировать схватывание только торцовых поверхностей слит ков. Оно может быть использовано для прессования изделий из гранул. Однако недостаточная интенсивность обновления поверхности гранул, осо бенно в центральных слоях, и больши удельные усилия делают это устройство неэффективным для получения из гранул пресс-изделий с высокими механическими свойствами.

Цель изобретения - повышение мехнических свойств прессовок из грану путем повышения интенсивности обновления контактной поверхности гранул

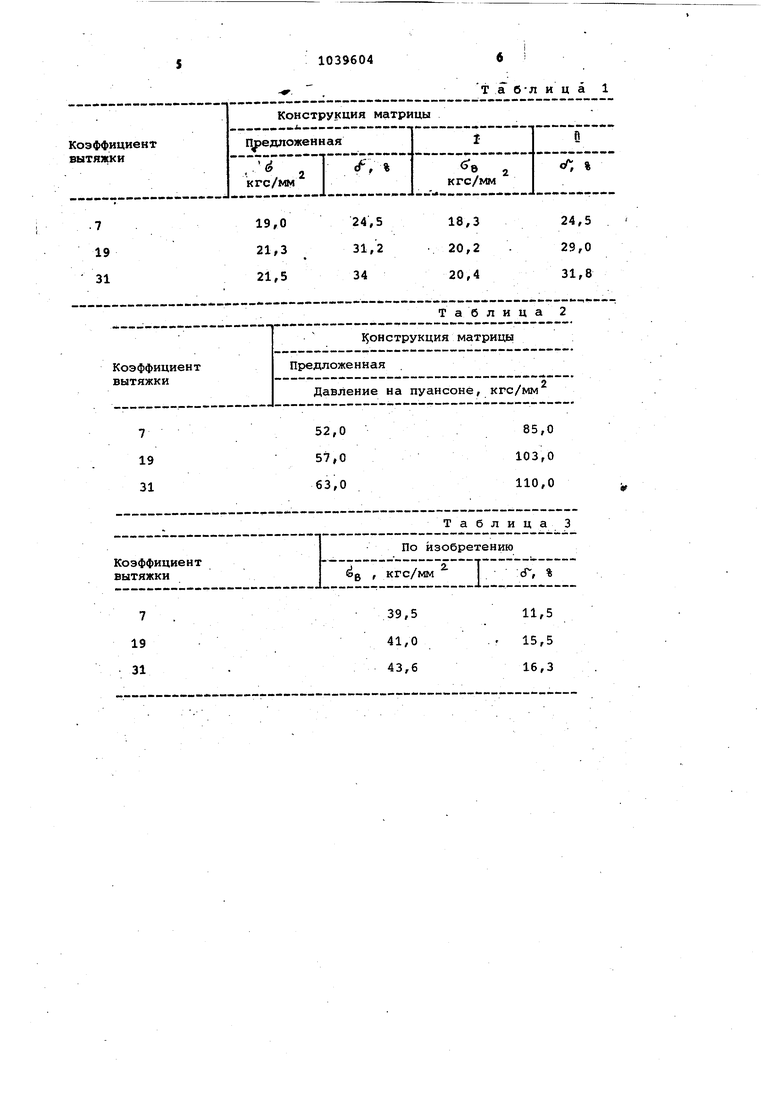

Указанная цель достигается тем, что в матричном блоке для прессования, Ьодержащем обойму с выполненно в ней камерой сварки и размещенные в обойме матрицу с калибрующим пояском и диафрагму, отделяющую камеру сварки от полости контейнера, диафрагма выполнена из двух секторов трапециевидной формы, расположенных в обойме, на равном расстоянии от е оси, а поперечное сечение камеры сварки Выполнено в виде симметрично усеченной с двух ПРОТИВОПОЛОЖНЫХ СТОРОН окружности.

Интенсификация обновления поверхности гранул осуществляется за счет того, что сложная форма плоскости. образованная секторной диафрагмой, вызывает значительное различие в СКОРОСТЯХ движения потоков гранул посечению прессуемого изделия. В то же время эти потоки подвергаются различной .деформации, а следовательно, и различной степени обновления поверхности гранул. Так, для центрального потока металла, проходящего через наиболее узкую часть полости, образованную секторной диафрагмой, интенсивность деформации, а следовательно, и степень обновления поверхности гранул будет максимальная, а скорость его движения минимальной. В то же время для потока металла гранул, проходящих через боковые широкие части полости прилегающие к стенкам контейнера, скорость движения возрастает, а интенсивность деформации снижается. Разница в скоростях движения потоков металла гранул приводит к возникновению сдвиговых деформаций nd всему сечению полости диафрагмы, причем закономерность распределения сдвиговых деформаций носит обратный характер к распределению деформаций сдвига при истечении из камеры cgapки через профильную матрицу. Следующая стадия обновления контактной поверхности металла гранул централь ного потока обеспечивается при дефо

мации его в камере сварки под воздействием более быстрого течения боковых потоков металла и& широких частей полости диафрагмы, чем центрального потока металла) Окончательное формирование необходимого профиля изделия происходит в калибрующем отверстии матрицы.

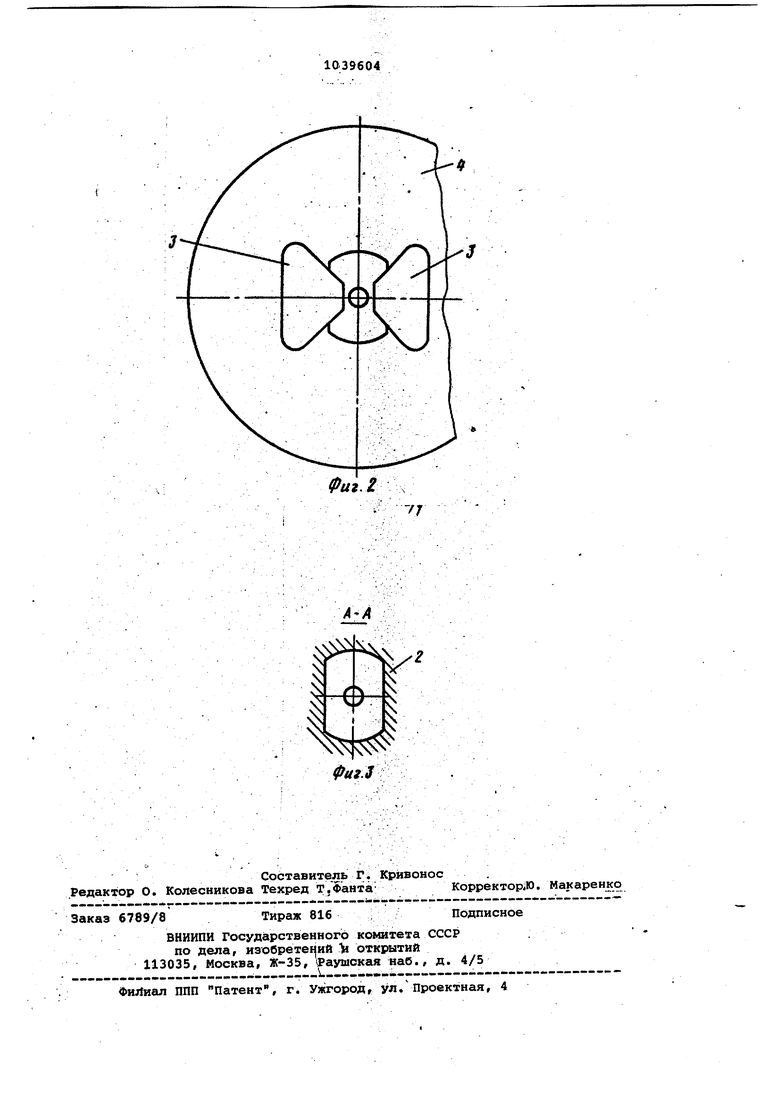

На фиг. 1 и 2 изображен матричный блок для прессования изделий из гранул в двух проекциях; на фиг. 3 разрез А-А на фиг. 1.

, Блок состоит из матрицы 1 с калирующим отверстием, матричной обоймы 2 с камерой сварки, двумя секторами диафрагмы 3 и контейнера 4.

Устройство работает следующим образом.

Гранулы, предварительно уплотненные в контейнере 4 проходят чере секторную диафрагму 3, образующую полость сложного профиля, где получают различную степень обновления поверхности. В центральной части полости диафрагмы 3 обновление поверхности гранул будет наибольшим так как степень деформации гранул имеет здесь наибольшее значение. Степень обновления поверхности гранул в расширенной части диафрагмы 3 уменьшается, что вызвано уменьшением степени деформации. В то же время скорость центрального потока металла гранул, проходящего через узкую центральную чать полости диафраглал 3 минимальна и по мере увеличения ширины полости диафрагмы 3 скорость потока металла гранул возрастает. Разница Э скоростях движения потоков металла гранул вызывает сдвиговые деформации, увеличивающиеся от периферии к центру. Предварительно сваренные центрального потока металла, попадая в камеру сварки матричной обоймы 2, оказываются под воздействием быстро движущихся боковых потоков металла и расстекаются в радиальном направлении под узкой частью секторной диафрагмы 3. Это вносит дополнительный вклад в обновление контактной поверхности гранул центрального потока металла. Сваренные таким образом гранулы получают окончательную форму профиля при истечении металла через полость матрицы,

Таким образом конструкция матрицы позволяет внести в центрашьные слои значительную деформацию сдвига и осадки, которые увеличивают степень обновления поверхности гранул и повьаиают механические свойства прессованнь1х изделий из гранул.

В качестве примера приведены результаты прессования прутков из гранул сплавов АМЦ и Д1б (механические свойства и силовой режим) через матрицу предлагаемой конструкции .

Для С2 внения гранулы сплавов АМЦ и Д1б также прессуют через плос-, кую матрицу I и известный блок Я для |прессования. Прессование производили

4 на вертикальном гидравлическом прессе усилием 100 тс с коэффициентом вытяжки 7, 19, 31. Температура нагрева перед прессованием для гранул сплава Д16 450°G, а для сплава АМЦ - . Температура нагрева контейнера соответственно 430 и . Усилие прессования фиксировалось месдозой.

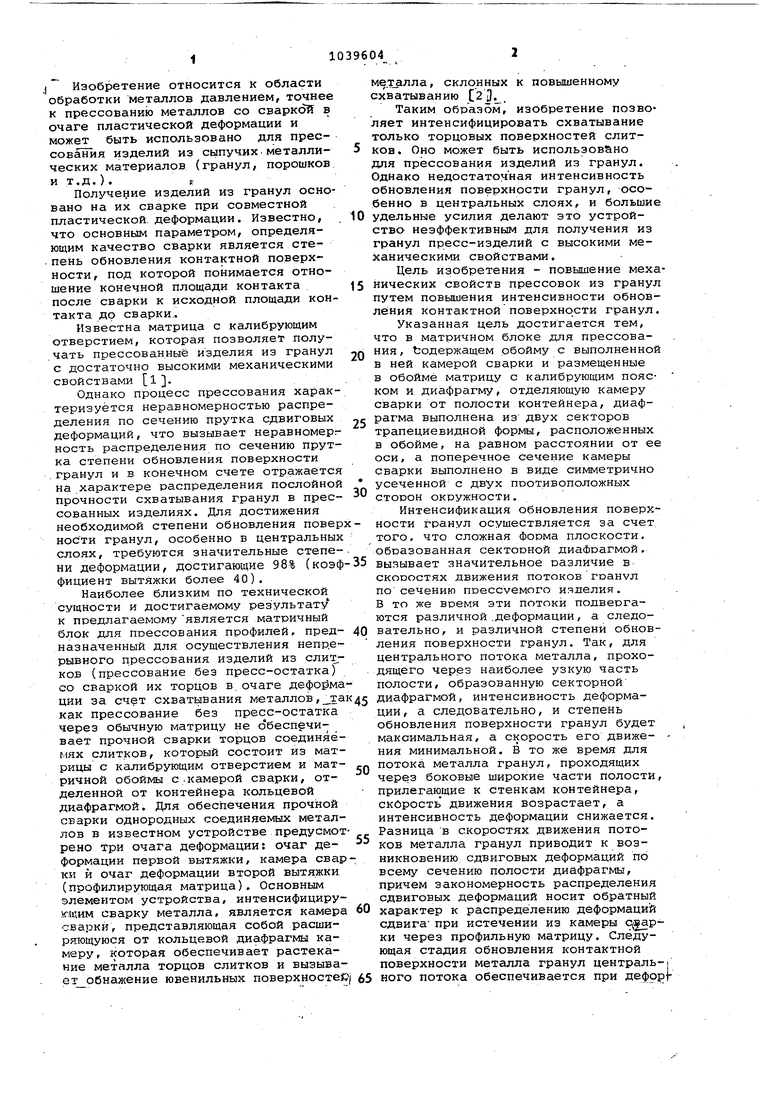

Из прутков, отпрессованных из гранул сплавов АМЦ и Д16, через 5 матрицы различной конструкции вырезали образцы для испытания на растяжение. В табл. 1 приведены механические свойства прутков, отпрессованных из гранул сплава АМЦ через 0 матричный блок данной конструкции и инструментальный блок (прототип).

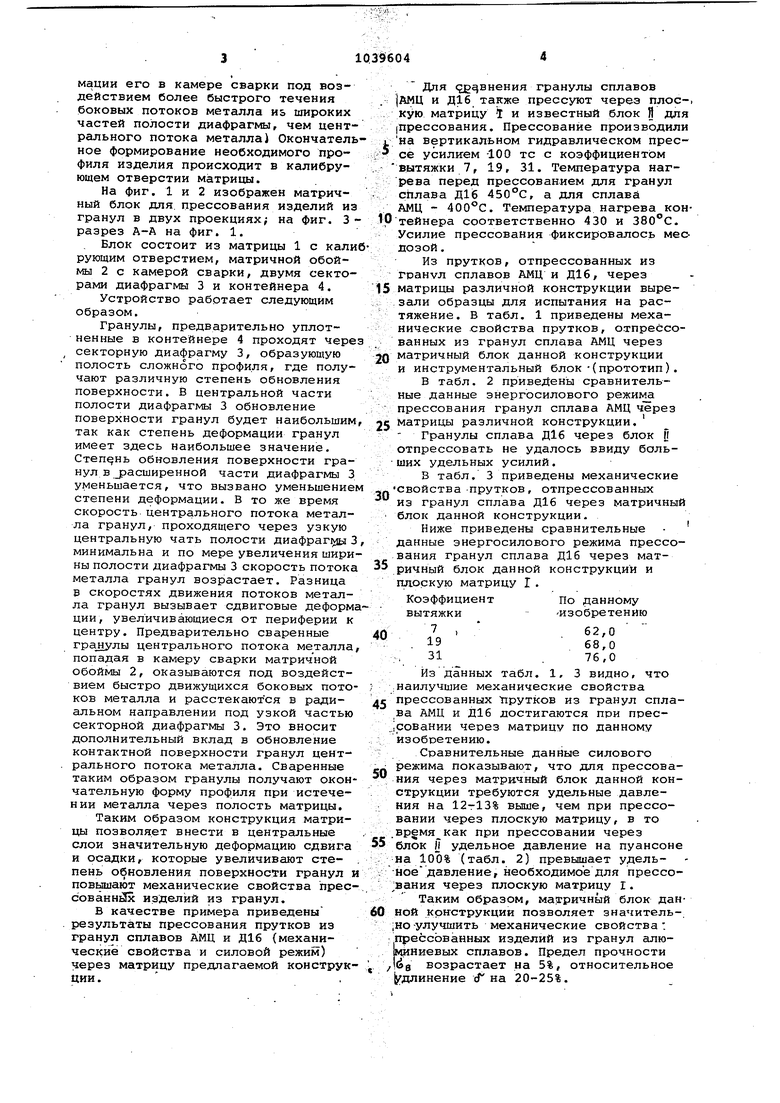

В табл. 2 приведены сравнительные данные энергосилового режима прессования гранул сплава АМЦ через 25 матрицы различной конструкции.

Гранулы сплава Д1б через блок R отпрессовать не удалось ввиду больших удельных усилий.

В табл. 3 приведены механические свойства -прутков, отпрессованных из гранул сплава Д16 через матричный блок данной конструкции.

Ниже приведены сравнительные данные энергосилового режима прессования гранул сплава Д16 через матричный блок данной конструкции и плоскую матрицу I.

Коэффициент По данному вытяжки.изобретению

7 , 62,0

. 1968,0

3176,0

Из данных табл. 1, 3 видно, что ; наилучшие механические свойства 5 прессованных прутков из гранул сплава АМЦ и Д1б достигаются при прес„;совании через матрицу по данному :, изобретению.

Сравнительные данные силового режима показывают, что для прессования через матричный блок данной конструкции требуются удельные давления на 12т13% выше, чем при прессовании через плоскую матрицу, в то время как при прессовании через 5 блок Д удельное давление на пуансоне на 100% (табл. 2) превышает удельное давление, необходимое для прессо;вания через плоскую матрицу I.

Таким образом, матричный блок данной конструкции позволяет значитель-. ,но -улучшить механические свойства : прессованных изделий из гранул алю1миниевых сплавов. Предел прочности /бе возрастает на 5%, относительное Удлинение еГ на 20-25%.

т а б-л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1992 |

|

RU2041752C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| Способ многоканального прессования изделий | 1986 |

|

SU1342554A1 |

| СПОСОБ ПРЕССОВАНИЯ | 1995 |

|

RU2111812C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2116148C1 |

| Способ прессования изделий | 1977 |

|

SU645721A1 |

| Способ изготовления прутков и профилей из металлической стружки и устройство для его осуществления | 1985 |

|

SU1247160A1 |

| СПОСОБ ПРЕССОВАНИЯ | 1995 |

|

RU2115495C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2111810C1 |

| УСТРОЙСТВО ДЛЯ УГЛОВОГО ПРЕССОВАНИЯ | 2021 |

|

RU2780729C1 |

МАТРИЧНЫЙ БЛОК ДЛЯ ПРЕССО ВАНИЯ ИЗДЕЛИЙ ИЗ ГРАНУЛ В КОНТЕЙНЕРВ,.содержащий обойму с выполненной в ней сварки и размещен.ные в обойме матрицу с калибрующим пояском и диафрагму, отделяющую камеру сварки от полости контейнера, отлич ающий ся , с целью повышения механических свойств изделий путем повышения интенсивности обновления контактных поверхностей гранул, диафрагма выполнена из двух секторов трапециевидной формы, расположенных в обойме, на равном расстоянии от ее оси, а поперечное сечение камеры сварки выполнено в виде симметрично усечен- . ной с двух противоположных сторон (Л окружности.

игЗ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| и др | |||

| Обработка давлением гранул сшюминиевых сплавов | |||

| М., Металлургия, 1980, с | |||

| Реверсивный дисковый культиватор для тросовой тяги | 1923 |

|

SU130A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР 312454, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| и -,, . | |||

| ..-lo-r | |||

Авторы

Даты

1983-09-07—Публикация

1980-07-21—Подача