Изобретение относится к области автоматического управления станочными модулями, работающими в режиме измерения детали, расчета и ввода величины коррекции инструмента в заданном поле допуска, и предназначено преимущественно для специальных станков с числовым программным управлением (ЧПУ) для изготовления деталей конических резьбовых соединений

Целью изобретения является повышение точности измерения и обработки деталей конических резьбовых соединений

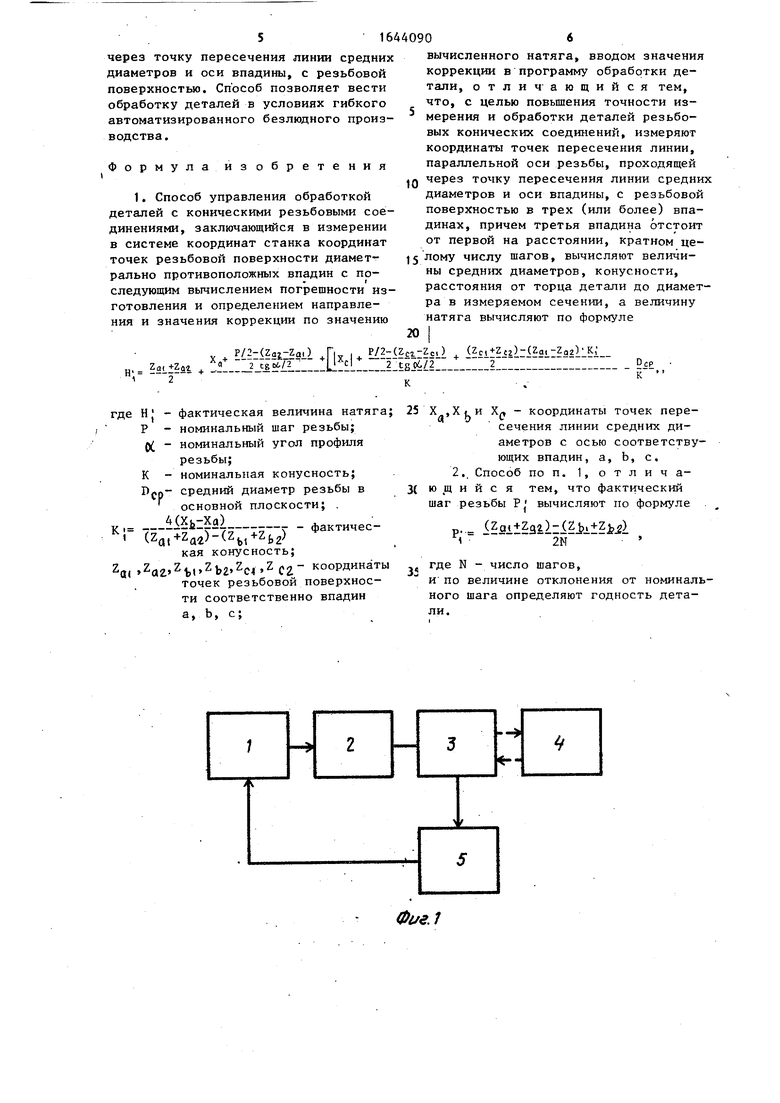

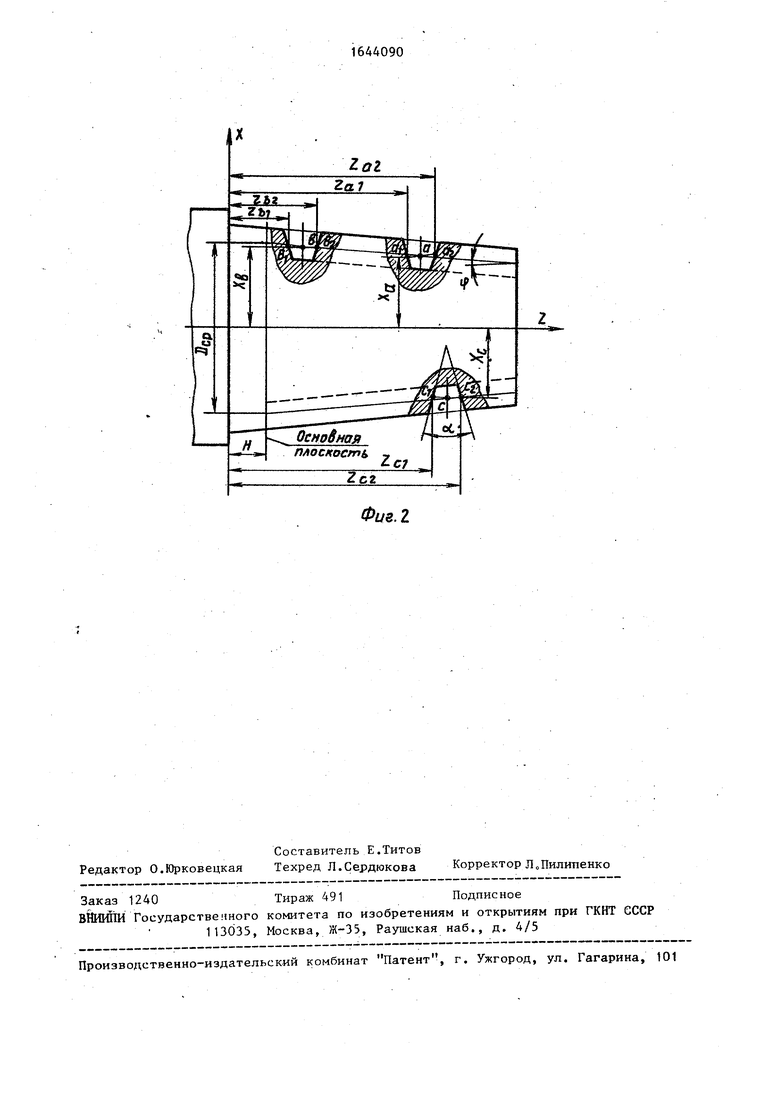

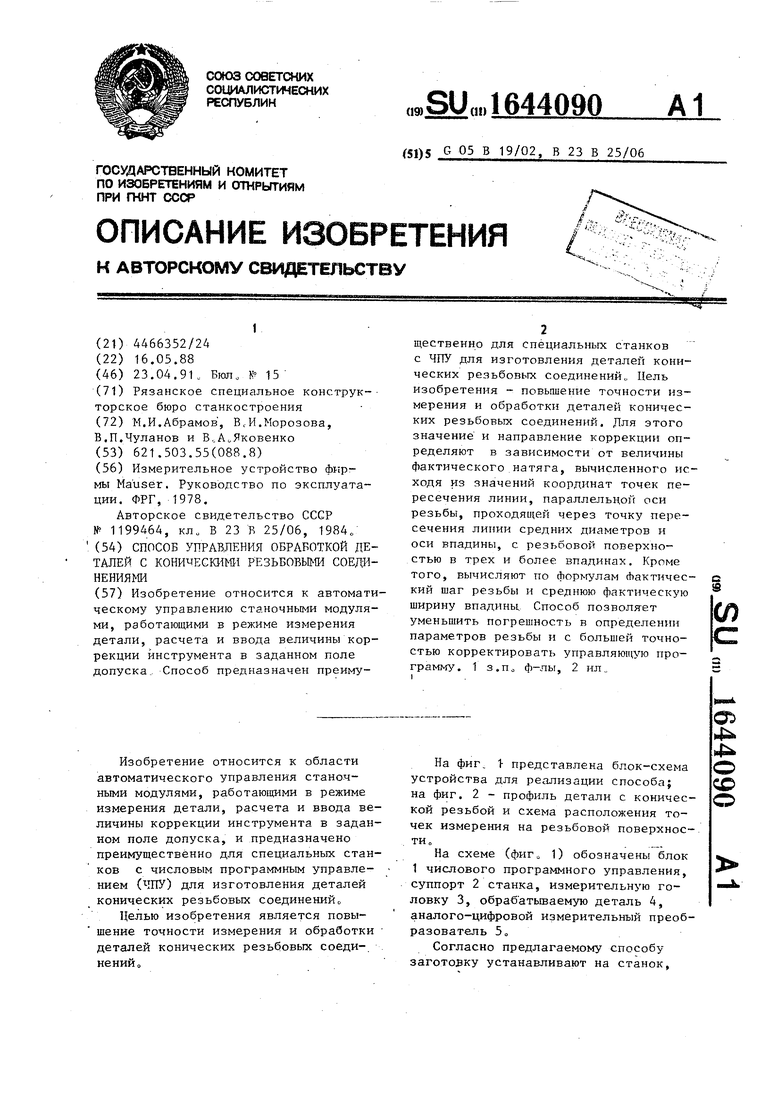

На фиг I представлена блок-схема устройства для реализации способа; на фиг. 2 - профиль детали с конической резьбой и схема расположения точек измерения на резьбовой поверхности 0

На схеме (фиг0 1) обозначены блок 1 числового программного управления, суппорт 2 станка, измерительную головку 3, обрабатываемую деталь 4, аналого-цифровой измерительный преобразователь 5 о

Согласно предлагаемому способу заготорку устанавливают на станок,

о .

4 О

СО

о

316

закрепляют в патроне и обрабатывают по управляющей программе от блока 1 ЧПУ. При автоматических измерениях шпиндель станка с обработанной деталью 4 Фиксируется (с точностью.его позиционирования) в постоянном угловом положении.

Затем измерительная головка 3 устанавливается в измерительную позицию По управляющей программе от блока 1 ЧПУ посредством перемещения суппорта 2 щуп измерительной головки 3 перемещается в точку а впадины резьбы (точка пересечения линии средних диаметров с осью впадины, фиг„ 2)„ Перемещением параллельно оси резьбы влево до касания с резьбовой поверхностью осуществляется измерение координат Хд и Za1точки касания atc Далее перемещением вправо до касания с резьбовой поверхностью осуществляется измерение координат Хд и Zа% точки а. Подобным образом производится измерение координ-ат Xi, Zf,i ZJ,- и Хс, ZC(, ZC2 точек Ъг, с, и с2 резьбовой поверхности впадин.

По результатам измерений блоком 1 ЧПУ осуществляются вычисление фактической величины среднего диаметра резьбы, фактической величины .шага, Фактической величины ширины впадины в измеряемом сечении, расстояние от этого сечения до упорного уступа, а также расчет и ввод величины коррекции положения инструмента.

Параметром, определяющим точность изготовления конической резьбы, является величина натяга Н, определяемая соотношением

н-7 + D сея - к к

де Za - расстояние от сечения в точке а до упорного уступа; D - средний диаметр резьбы в се45

D

чении в точке а; - средний диаметр резьбы в основной плоскости; К - конусность.

срТак как значение фактического шага 50 имущества.

р. ().

Перед о ЧПУ вводят Р, В, Н. У тавляется динат точе ществлялос метра резь По результ резьбовой числяет фа шага и шир ширины впа натяга (по выдает соо износе инс ление и ве инструмент

Использ ба автомат боткой дет выми соеди вестным об

2N

В резул вычисления как исключ 55 мые за сче скольку из вляются в параллельн

справедливо для любого сечения, то погрешность углового положения шпинделя не изменяет значение натяга.

При отклонении размеров резьбы от номинального значения фактическое

1

значение натяга Н определяется выражением

HJ-.I - S .

где Z i - расстояние от измеряемого сечения до упорного уступа; °сра сРеДний диаметр резьбы в измеряемом сечении; К - фактическая конусность. Вычисление значений Za; , DCM, и К осуществляется блоком 1 ЧПУ по результатам измерения координат точек резьбовой поверхности (а,,, а, Ь , Ьг, с, сг):

zai

ZCH +Za2

имущества.

к-

20,+2« - Ч«+2Ь2Т

+ Ы +

+ FZ2ll5C&-Zji) (ZcL+Zсг)I(ZaL+Zae) 2 tg&,/2 +2

Перед обработкой детали в блок 1 ЧПУ вводятся параметры резьбы К, Об, Р, В, Н. Управляющая программа составляется так, чтобы измерение координат точек фактической резьбы осуществлялось на уровне среднего диаметра резьбы в измеряемой впадине„ По результатам измерений координат резьбовой поверхности блок 1 ЧПУ вычисляет фактические значения натяга, шага и ширины впадины, погрешность ширины впадины, погрешность величины натяга (по указанным выражениям), выдает сообщение о браке детали, об износе инструмента, вычисляет направление и величину коррекции положения инструмента.

Использование предлагаемого спосог ба автоматического управления обработкой деталей с коническими резьбовыми соединениями по сравнению с известным обеспечивает следующие пре4

В результате упрощения операций вычисления повышается точность, так как исключаются погрешности, вноси- мые за счет конусности резьбы, поскольку измерения координат осуществляются в точках пересечения линии, параллельной оси резьбы, проходящей

через точку пересечения линии средних диаметров и оси впадины, с резьбовой поверхностью. Способ позволяет вести обработку деталей в условиях гибкого автоматизированного безлюдного производства.

Формула изобретения

i

1. Способ управления обработкой деталей с коническими резьбовыми соединениями, заключающийся в измерении в системе координат станка координат точек резьбовой поверхности диаметрально противоположных впадин с поI

следующим вычислением погрешности изготовления и определением направления и значения коррекции по значению

вычисленного натяга, вводом значения коррекции в программу обработки детали.

отличающийся тем,

что, с целью повышения точности измерения и обработки деталей резьбовых конических соединений, измеряют координаты точек пересечения линии, параллельной оси резьбы, проходящей

через точку пересечения линии средних диаметров и оси впадины, с резьбовой поверхностью в трех (или более) впадинах, причем третья впадина отстоит от первой на расстоянии, кратном целому числу шагов, вычисляют величины средних диаметров, конусности, расстояния от торца детали до диаметра в измеряемом сечении, а величину натяга вычисляют по формуле

I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления точностью обработки конических резьбовых деталей | 1984 |

|

SU1199464A1 |

| СПОСОБ НАРЕЗАНИЯ РЕЗЬБЫ РЕЗЦОМ | 2003 |

|

RU2250155C2 |

| Устройство для измерения размеров резьбы | 1987 |

|

SU1511579A1 |

| Устройство для измерения размеров резьб | 1989 |

|

SU1670337A1 |

| СПОСОБ НАРЕЗАНИЯ НАРУЖНОЙ ИЛИ ВНУТРЕННЕЙ КОНИЧЕСКОЙ РЕЗЬБЫ РЕЗЦОМ | 2015 |

|

RU2599922C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ С РЕЗЬБОЙ МЕТОДОМ ВИХРЕВОГО ФРЕЗЕРОВАНИЯ | 2022 |

|

RU2822587C2 |

| УСТРОЙСТВО И СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ РЕЗЬБЫ | 2009 |

|

RU2477453C1 |

| Устройство для определения геометрических погрешностей траектории движения стола фрезерных станков с ЧПУ | 2016 |

|

RU2641939C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЗАДНЕЙ ПОВЕРХНОСТИ ЗУБЬЕВ РЕЗЬБОВЫХ ФРЕЗ | 2020 |

|

RU2732871C1 |

| Способ трехмерной реконструкции резьбы отверстий под шпильки главного разъёма корпуса реактора и автоматической идентификации дефектов | 2022 |

|

RU2791416C1 |

Изобретение относится к автоматическому управлению станочными модулями, работающими в режиме измерения детали, расчета и ввода величины коррекции инструмента в заданном поле допуска Способ предназначен преимущественно для специальных станков с ЧПУ для изготовления деталей конических резьбовых соединений Цель изобретения - повышение точности измерения и обработки деталей конических резьбовых соединений. Для этого значение и направление коррекции определяют в зависимости от величины фактического натяга, вычисленного исходя из значений координат точек пересечения линии, параллельной оси резьбы, проходящей через точку пересечения линии средних диаметров и оси впадины, с резьбовой поверхностью в трех и более впадинах. Кроме того, вычисляют по Формулам Фактический шаг резьбы и среднюю фактическую ширину впадины Способ позволяет уменьшить погрешность в определении параметров резьбы и с большей точностью корректировать управляющую программу. 1 з.пс ф-лы, 2 ил (Я

Н- 2а(±Јйг

v P/2-(Zaz-Za.) Tlv I P/2-(Zci-Zcl) 4. (Zci+Z bUai-ZaaVK.;

Ј :Dji ™ U dliXtiSzi -l i - - Ј.

HJ

P

ОС к

Dcpфактическая величина натяга; номинальный шаг резьбы; номинальный угол профиля резьбы;

номинальная конусность; средний диаметр резьбы в основной плоскости; . ЙЬ-Ха) фактичес(zat+za2)-(zbl+zb2)

кая конусность;

Z 02 координаты точек резьбовой поверхности соответственно впадин а, Ь, с;

X ,X« и Хл - координаты точек пересечения линии средних диаметров с осью соответствующих впадин, а, Ь, с. 2. Способ по п. 1, о т л и ч а,- ю ,щ и и с я тем, что фактический шаг резьбы Р вычисляют по формуле

(ZcH+Za Zjy+Zij

2N

где N - число шагов,

и по величине отклонения от номинального шага определяют годность детали.

-- «-0i/e.f

Фиг. 2

| Измерительное устройство Фир- мы Mauser | |||

| Руководство по эксплуатации | |||

| ФРГ, 1978 | |||

| Способ автоматического управления точностью обработки конических резьбовых деталей | 1984 |

|

SU1199464A1 |

Авторы

Даты

1991-04-23—Публикация

1988-05-16—Подача