ОБЛАСТЬ ТЕХНИКИ

Настоящее раскрытие относится к способам определения характеристик теплового расширения станков с ЧПУ.

УРОВЕНЬ ТЕХНИКИ

Обработка на станках с числовым программным управлением (ЧПУ, CNC) широко используется при изготовлении многообразных компонентов промышленного производства, в том числе в автомобильной промышленности. Многоцелевые станки с ЧПУ испытывают изменения температуры во время использования, что может давать в результате уменьшенную точность обработки на станке вследствие температурного расширения различных компонентов внутри станка. Изменения температуры могут быть вызваны рядом факторов, в том числе, прогревом станка теплом, вырабатываемым компонентами станка, и изменениями температуры окружающей среды. Температурное расширение может заставлять относительное положение между обрабатываемой деталью и инструментом уходить на не менее, чем 70 мкм, в фактическом положении по сравнению с заданным положением. Что касается применений, требующих тщательно регулируемых допусков, такая ошибка, обусловленная температурным расширением, может быть неприемлемой. Чтобы принять меры в ответ на эту проблему, производители станков с ЧПУ реализовали несколько подходов для противодействия тепловому расширению. Одним из подходов является термокомпенсация, которая может включать в себя считывание температуры одного или более компонентов станка и применение предварительно калиброванных алгоритмов для коррекции заданного положения обрабатываемой детали и/или инструмента, чтобы компенсировать температурное расширение.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В по меньшей мере одном варианте осуществления, предусмотрен способ, включающий в себя установку эталонного объекта, имеющего высверленное отверстие в станок с ЧПУ и определение первого расположения высверленного отверстия эталонного объекта относительно станка с ЧПУ при температуре T1 и второго расположения высверленного отверстия эталонного объекта относительно станка с ЧПУ при температуре T2, которая является большей, чем T1. Способ дополнительно может включать в себя расчет отклонения второго расположения от первого расположения, чтобы определять термостабильность станка с ЧПУ.

Способ может включать в себя эксплуатацию станка с ЧПУ для повышения температуры с T1 до T2. Станок с ЧПУ может включать в себя шпиндель и измерительный щуп, а этап определения может включать в себя определение первого и второго расположения высверленного отверстия эталонного объекта относительно шпинделя и измерительного щупа. В одном из вариантов осуществления, способ включает в себя измерение температуры в одном или более расположений в станке с ЧПУ. Механизм термокомпенсации станка с ЧПУ может вводиться в действие перед определением второго расположения. Этап определения второго расположения может выполняться с введенным в действие механизмом термокомпенсации станка с ЧПУ и с выведенным из работы механизмом термокомпенсации, а этап расчета может включать в себя расчет отклонения второго расположения от первого расположения с введенным в действие и выведенным из работы механизмом термокомпенсации.

В одном из вариантов осуществления, эталонный объект включает в себя по меньшей мере два высверленных отверстия, а этап определения включает в себя определение первого расположения каждого высверленного отверстия эталонного объекта относительно станка с ЧПУ при температуре T1 и второго расположения каждого высверленного отверстия эталонного объекта относительно станка с ЧПУ при температуре T2, и этап расчета включает в себя расчет отклонения второго расположения каждого высверленного отверстия эталонного объекта от первого расположения каждого высверленного отверстия эталонного объекта. В еще одном варианте осуществления, этап определения дополнительно включает в себя определение расположения высверленного отверстия эталонного объекта относительно станка с ЧПУ на множестве температур, больших, чем T1; и этап расчета содержит этапы, на которых рассчитывают отклонение расположения на каждой из множества температур от первого расположения.

В по меньшей мере одном варианте осуществления, предусмотрен способ, включающий в себя установку эталонного объекта, имеющего высверленное отверстие в станок с ЧПУ, и выполнение цикла испытаний. Цикл испытаний может включать в себя исследование измерительным щупом высверленного отверстия эталонного объекта для определения его расположения относительно станка с ЧПУ и выполнение цикла работы на холостом ходу, в том числе, одного или более процессов обработки на станке с ЧПУ. Способ дополнительно может включать в себя расчет отклонения расположения высверленного отверстия от исходного эталонного расположения между высверленным отверстием и станком с ЧПУ.

Способ может включать в себя повторение цикла испытаний один или более раз и расчет отклонения расположения высверленного отверстия от исходного относительного расположения между высверленным отверстием и станком с ЧПУ для каждого цикла испытаний. В одном из вариантов осуществления, температура по меньшей мере одного расположения в станке с ЧПУ контролируется, и температура по меньшей мере одного расположения во второй момент времени, t2, сравнивается с температурой в первый момент времени, t1. Если разность между температурой в t2 и температурой в t1 является большей, чем предопределенное значение, то может выполняться дополнительный цикл испытаний. В одном из вариантов осуществления, циклы испытаний повторяются в течение по меньшей мере минимального времени и в течение вплоть до максимального времени независимо от разности между температурами в t2 и t1. Способ может включать в себя сравнение отклонения с предопределенным допуском.

В одном из вариантов осуществления, цикл работы на холостом ходу включает в себя процесс сверления или фрезерования. Цикл работы на холостом ходу также может включать в себя одно или более из замены инструмента, быстрой подачи, A/B-индексации и числа оборотов/подачи. Предопределенное значение может находиться от 0,5 до 5,0°C. Станок с ЧПУ может находиться при температуре окружающей среды перед первым циклом испытаний. В одном из вариантов осуществления, этап исследования измерительным щупом выполняется с отключенным механизмом регулирования температуры и с включенным механизмом регулирования температуры.

В по меньшей мере одном варианте осуществления, предусмотрен невременный компьютерно-читаемый запоминающий носитель. Невременный компьютерно-читаемый запоминающий носитель может хранить команды для оценивания эффективности механизма термокомпенсации станка с ЧПУ. Когда выполняются компьютером, команды могут побуждать компьютер выполнять следующие функции: прием информации из станка с ЧПУ касательно первого расположения высверленного отверстия эталонного объекта относительно станка с ЧПУ при температуре T1 и второго расположения высверленного отверстия эталонного объекта относительно станка с ЧПУ при температуре T2, которая является большей, чем T1, и расчет отклонения второго расположения от первого расположения для определения эффективности механизма термокомпенсации станка с ЧПУ.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

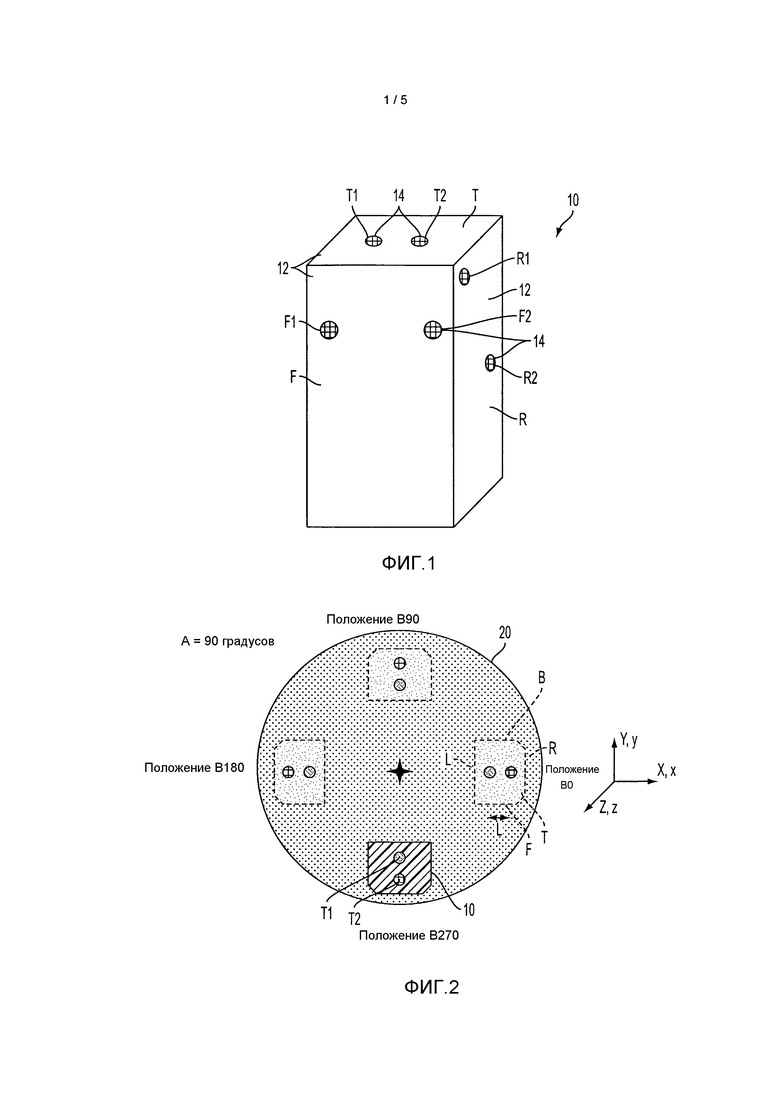

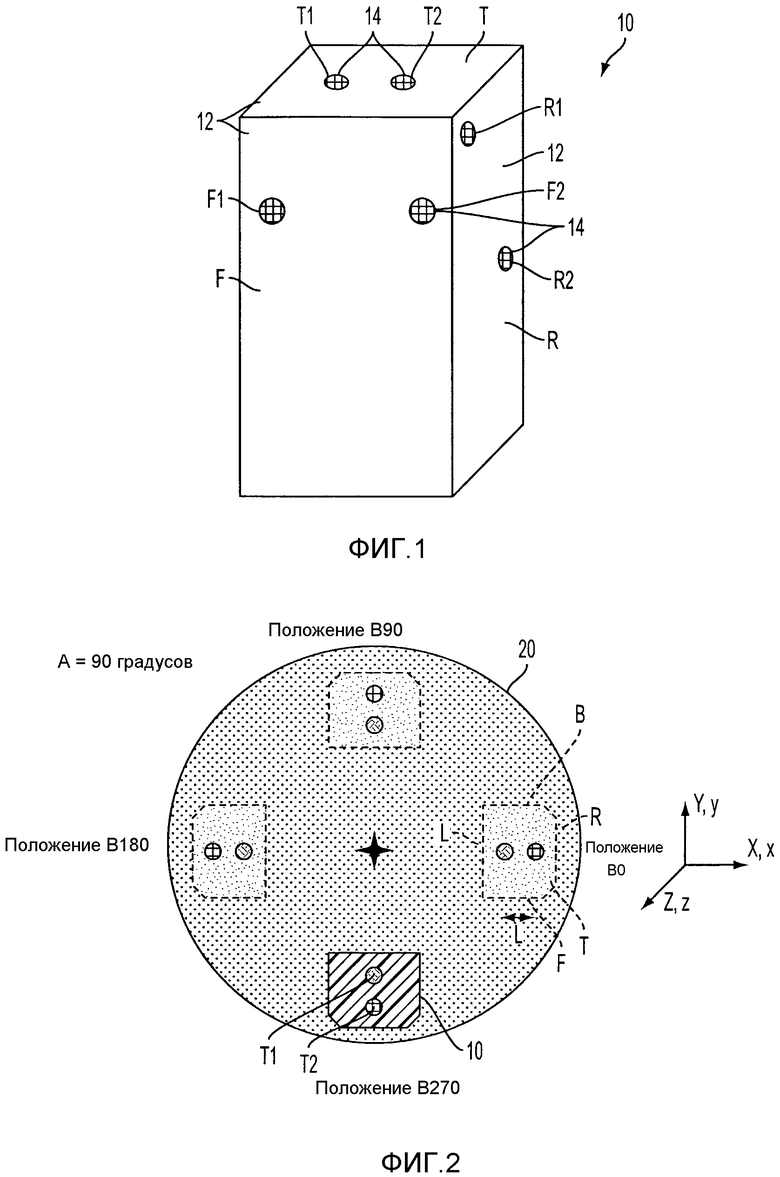

Фиг. 1 - вид в перспективе эталонного объекта, используемого для анализа теплового расширения станка с ЧПУ, согласно варианту осуществления;

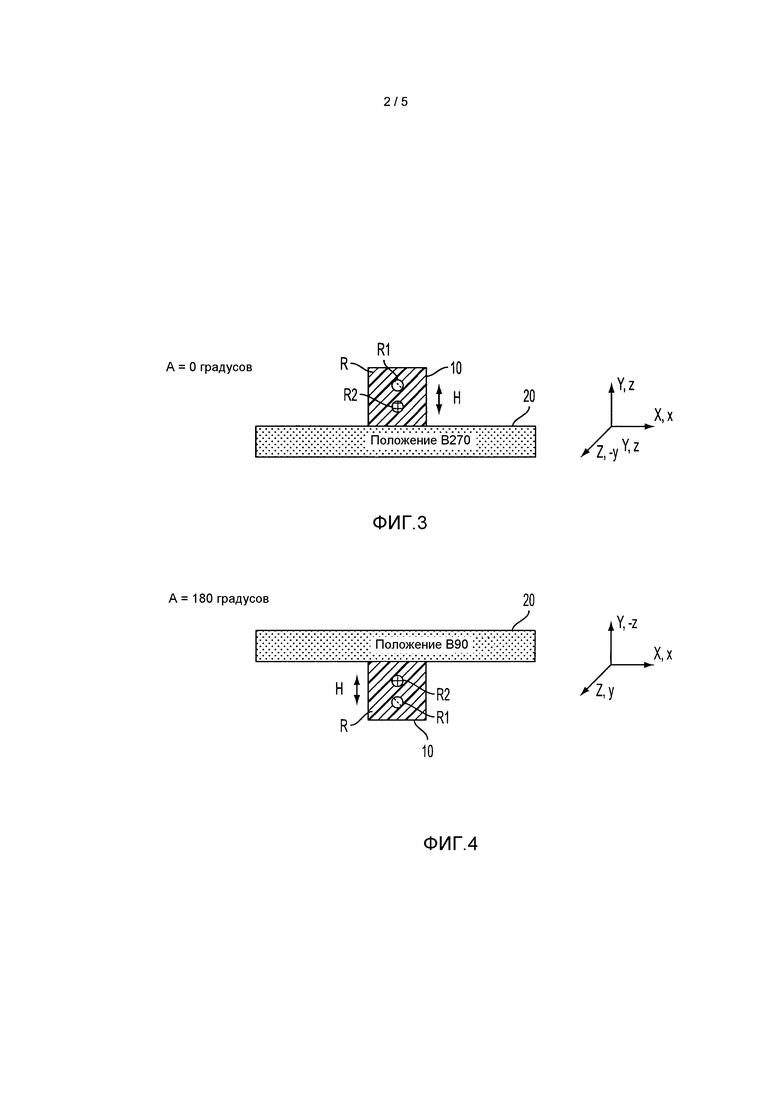

фиг. 2 - вид сверху эталонного объекта, прикрепленного к предметному столу, согласно варианту осуществления;

фиг. 3 - вид сбоку эталонного объекта, прикрепленного к предметному столу, согласно варианту осуществления;

фиг. 4 - еще один вид сбоку эталонного объекта по фиг. 3 с предметным столом, повернутым на 180 градусов;

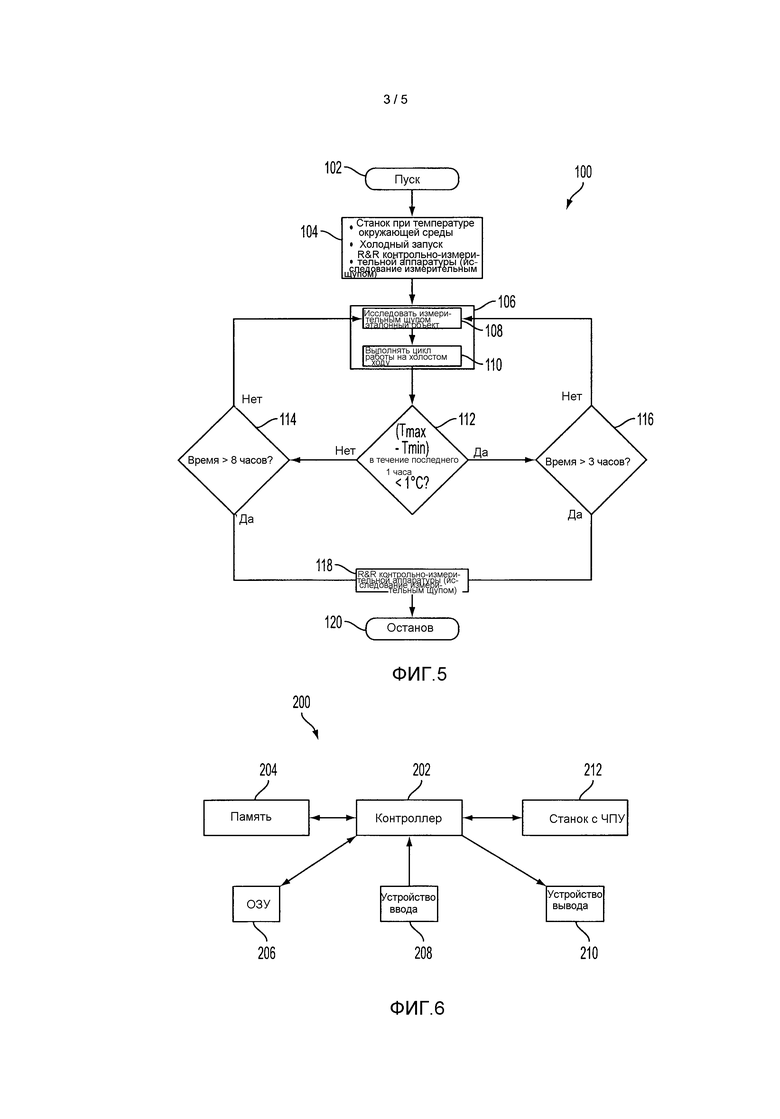

фиг. 5 - алгоритм определения характеристик теплового расширения станка с ЧПУ согласно варианту осуществления;

фиг. 6 - упрощенная схема компьютерной системы, которая может использоваться для выполнения алгоритма по фиг. 5, согласно варианту осуществления;

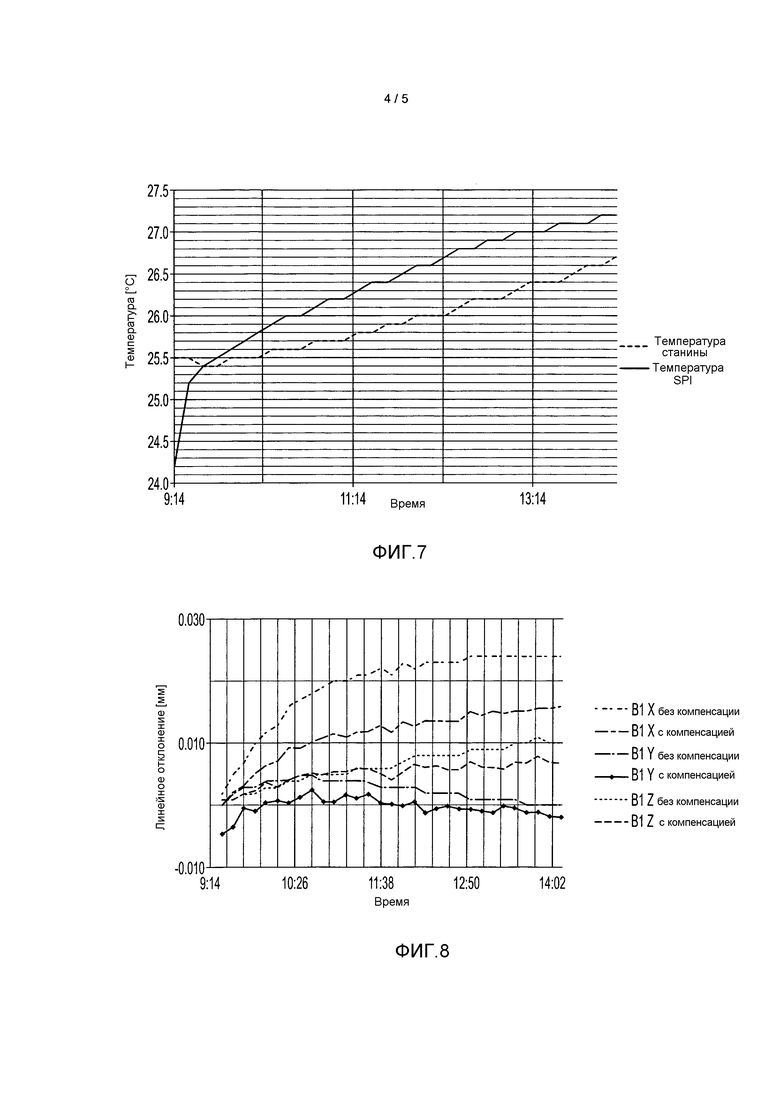

фиг. 7 - пример данных температурных испытаний, показывающий изменение температуры станины и шпинделя станка с ЧПУ со временем;

фиг. 8 - пример данных испытаний линейного отклонения для высверленного отверстия в направлениях X, Y и Z с включенной и отключенной термокомпенсацией;

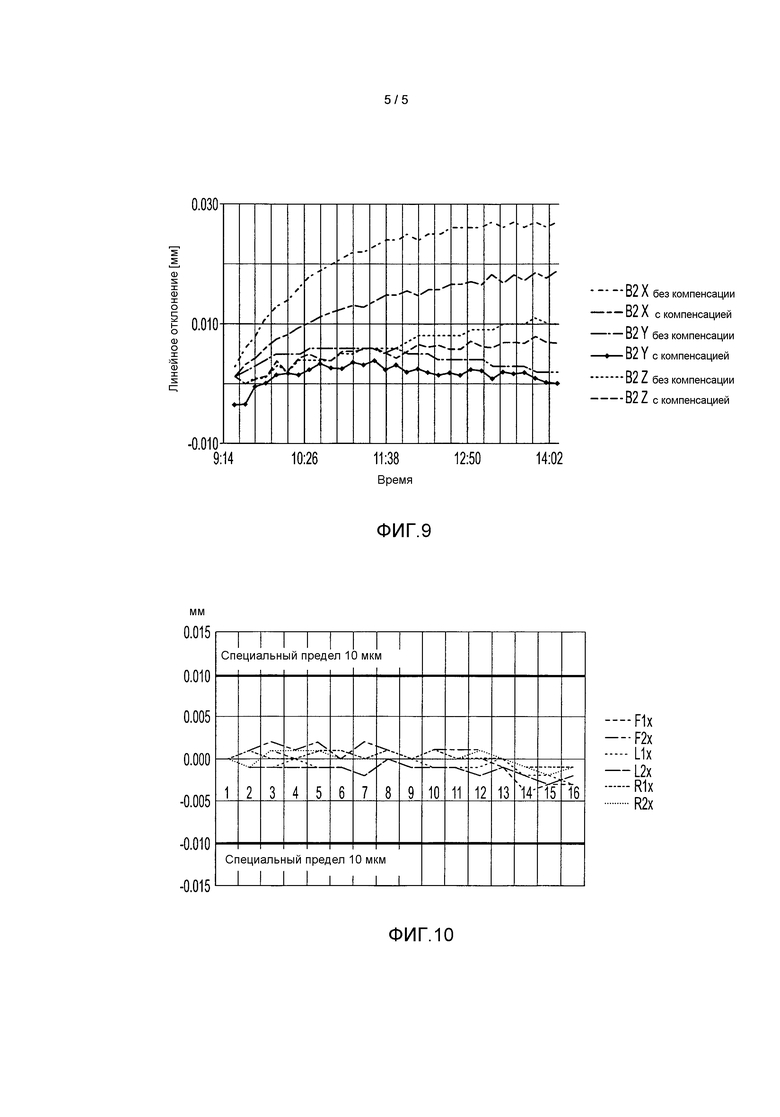

фиг. 9 - пример данных испытаний линейного отклонения для еще одного высверленного отверстия в направлениях X, Y и Z с включенной и отключенной термокомпенсацией; и

фиг. 10 - пример данных испытаний линейного отклонения для шести высверленных отверстий в направлении X с включенной термокомпенсацией.

ПОДРОБНОЕ ОПИСАНИЕ

Как требуется, в материалах настоящей заявки раскрыты детализированные варианты осуществления настоящего изобретения; однако должно быть понятно, что раскрытые варианты осуществления являются всего лишь примером изобретения, которое может быть воплощено в различных и альтернативных формах. Фигуры не обязательно должны определять масштаб; некоторые признаки могут быть преувеличены или сведены к минимуму, чтобы показать подробности конкретных компонентов. Поэтому, конкретные конструктивные и функциональные детали, раскрытые в материалах настоящей заявки, не должны интерпретироваться в качестве ограничивающих, а только в качестве представляющих основу для изучения специалистом в данной области техники для различного применения настоящего изобретения.

Большое многообразие операций обработки на станке могут выполняться с использованием станков с ЧПУ. Например, фрезерные станки, токарные станки, сверлильные станки, электроэрозионные станки (EDM), фасонно-фрезерные станки, резальные станки (например, водяные, плазменные, лазерные, и т. д.), шлифовальные станки, сварочные машины, штамповочные станки, окрасочные машины, и другие, все могут быть сконфигурированы в качестве станков с ЧПУ. Принципы действия станков с ЧПУ известны рядовому специалисту в данной области техники и подробно поясняться не будут. Вообще, станки с ЧПУ включают в себя предметный стол, который перемещается по осям X и Y и инструментальный шпиндель, который перемещается по оси Z. Деталь, которая должна быть обработана, прикрепляется к предметному столу, и операция выполняется посредством перемещения детали в направлениях X и Y, а инструмента в направлении Z. В качестве альтернативы, деталь может удерживаться неподвижно, а инструмент может перемещаться в направлениях X, Y и Z. Более передовые станки с ЧПУ также могут включать в себя вращение вокруг одной или более осей с использованием сочетания поворотных столов и/или качающихся опор.

Вообще, станки с ЧПУ включают в себя многочисленные компоненты, например, шпиндель, винт на шаровой опоре, предметный стол, качающуюся опору, стойку станка, станину, зажимное приспособление и прочее. Компоненты каждый может иметь свою собственную геометрию и может быть сделан из разнородных материалов. Соответственно, каждый из компонентов может по-разному реагировать на изменения температуры вследствие различий размера и формы и/или различий свойств температурного расширения (например, CTE (коэффициентов теплового расширения)). В попытке компенсировать температурное расширение или тепловое расширение компонентов станка, поставщики станков с ЧПУ создали алгоритмы, которые используют данные температуры, собранные из одного или более расположений в станке, и корректируют заданное положение инструмента и/или обрабатываемой детали, из условия чтобы относительное положение инструмента и обрабатываемой детали было точным. Термокомпенсация также может включать в себя использование различных механизмов регулирования температуры. Например, станок с ЧПУ может включать в себя воздушное или жидкостное охлаждение, вентиляторы, теплоотводы или другие механизмы для отведения тепла или регулирования температуры иным образом.

Однако, термокомпенсации может не удаваться точно вводить поправку на температурное расширение станка с ЧПУ в нескольких аспектах. Один из аспектов имеет место, если расчеты, выполняемые в алгоритме, не точны. Алгоритм может принимать правильные входные данные (например, данные температуры), но он не производит правильные коррекции в отношении заданного положения инструмента и/или обрабатываемой детали, тем самым, вызывая отклонение, которое превышает приемлемый допуск. Неточности могли бы быть вызваны неправильными расчетами, неправильными данными свойств материалов, неправильным выбором материала или другими источниками погрешности. Еще один аспект имеет место, если не верны входные данные в алгоритм. Например, данные температуры могут не быть точными, может быть слишком мало датчиков температуры, датчики могут быть размещены в неподходящих положениях, или могут быть другие осложнения с данными на входе. Другая потенциальная проблема состоит в том, что механизмы регулирования температуры не эффективны. Алгоритм может требовать воздушного или жидкостного охлаждения компонента или зоны в пределах машины, для того чтобы понижать температуру, однако охлаждение может быть не отвечающим требованиям (или слишком эффективным) или оборудование регулирования температуры может не функционировать надлежащим образом.

Отказ механизма(ов) термокомпенсации может происходить для одного или более измерений. Например, положение по всем трем осям (X, Y, Z) может быть неточным, или могут быть неточными только одно или два. В дополнение, если есть более чем три оси, к примеру, когда используется станок для 5-координатной обработки, позиционирование может быть точным в направлениях X, Y и Z для некоторых, но не других, ориентаций. Более того, проблемы могут происходить только при некоторых температурах или в диапазонах температур. Соответственно, может быть трудно обнаруживать, когда система термокомпенсации не работает безошибочно.

Потребность в крайне контролируемых допусках при обработке на станках с ЧПУ возрастает, и тепловая характеристика станка с ЧПУ является важной частью достижения жестких допусков. Покупатели станков с ЧПУ извлекали бы пользу из способа определения характеристик теплового расширения станков с ЧПУ, чтобы гарантировать, что станки будут удовлетворять их целевым допускам. Со ссылкой на фиг. 1-5, раскрыты способы определения характеристик теплового расширения станков с ЧПУ и анализа эффективности их механизмов термокомпенсации. Эти способы могут предоставлять возможность, чтобы механизмы термокомпенсации станка с ЧПУ испытывались для подтверждения, что термокомпенсация работает надлежащим образом в меняющихся условиях, и что требуемые допуски удовлетворены. Если термокомпенсация найдена не работающей надлежащим образом, способы могут содействовать диагностированию и улаживанию проблем(ы).

Со ссылкой на фиг. 1, предусмотрен эталонный объект 10, который используется в раскрытых способах. Эталонный объект 10 может иметь крайне точные размеры и может быть сформирован из материала, имеющего очень низкий коэффициент теплового расширения (CTE). Любой материал, имеющий подходяще низкий CTE, может использоваться для эталонного объекта 10 (например, меньший, чем 10×10-6 м/м∙K). В одном из вариантов осуществления, эталонный объект сформирован из камня или минерала, такого как гранит. Эталонный объект 10 может иметь любую форму, однако, в по меньшей мере одном варианте осуществления, он является прямоугольной призмой, как показано на фиг. 1. Эталонный объект 10 может иметь несколько граней 12. Что касается эталонного объекта 10, который является прямоугольной призмой, грани могут быть обозначены в качестве передней (F), задней (B), левой (L), правой (R), верхней (T) и нижней (BT). Одно или более высверленных отверстий 14 могут быть сформированы на каждой грани 12. Высверленные отверстия 14 могут иметь высокоточные размеры (например, подмикронные допуски). Например, если высверленные отверстия 14 имеют круглое поперечное сечение, как показано на фиг. 1, диаметр и/или глубина высверленных отверстий 14 могут быть высокоточными и оставаться такими в определенном диапазоне температур. Высокоточные втулки (не показаны) могут быть вставлены в высверленные отверстия 14, чтобы дополнительно содействовать обеспечению высокоточных размеров эталонного объекта. Втулки также могут быть сформированы из материала, имеющего низкий CTE, и могут иметь крайне высокоточные размеры (например, подмикронные допуски), которые остаются точными в определенном диапазоне температур (например, отвечающую температурным требованиям точность).

Передняя (F), правая (R) и верхняя (T) грани 12 эталонного объекта 10 показаны на фиг. 1. Каждая грань 12 показана имеющей два высверленных отверстия 14, однако, некоторые грани могут иметь ноль или одно высверленное отверстие или больше, чем два, высверленных отверстий. Каждому высверленному отверстию 14 может назначено обозначение на основании грани, на которой оно расположено, и номеру. Шесть высверленных отверстий 14, показанных на фиг. 1, поэтому, могут быть обозначены F1, F2, R1, R2, T1 и T2, как проиллюстрировано. Высверленные отверстия 14 могут иметь любой размер (например, диаметр и глубину, что касается цилиндрического высверленного отверстия), который может соответствовать фрезерованию, сверлению или другому процессу обработки на станке, который станок запрограммирован выполнять. Высверленные отверстия 14 на каждой грани 12 могут быть выровнены или могут быть расположены беспорядочно. Например, высверленные отверстия F1 и F2 ориентированы горизонтально наряду с тем, что R1 и R2 имеют диагональное разнесение или ориентацию.

Со ссылкой на фиг. 2-4, эталонный объект 10 может быть прикреплен к предметному столу 20 станка с ЧПУ. Несмотря на то, что станки с ЧПУ могут иметь многочисленные конфигурации, фиг. 2-4 описаны в отношении пятикоординатной конфигурации B поверх A. В этой конфигурации, предметный стол 20 может указываться ссылкой как стол B. Стол B может поворачиваться вокруг оси Z, как показано на фиг. 2, из условия чтобы эталонный объект мог поворачиваться на полные 360 градусов из исходной точки (например, 0 градусов). Станок с ЧПУ может быть запрограммирован поворачивать стол B в определенные положения, такие как 0, 90, 180 и 270 градусов, как показано на фиг. 2. Эталонный объект показан в положении B=270 градусов, а положения 0, 90 и 180 градусов показаны воображаемым контуром. Однако, могут использоваться дополнительные или другие положения, например, интервалы 30, 45 и 60 градусов.

На фиг. 2-4, шпиндель выполнен с возможностью перемещаться по оси Z, стол B поворачивается вокруг оси Z, и стол B также может поворачиваться вокруг оси X посредством качающейся опоры (не показана). Угол поворота вокруг оси X может указываться ссылкой как положение A. На фиг. 2, A имеет значение 90 градусов, что дает в результате высверленные отверстия T1 и T2 верхней грани эталонного объекта 10, обращенные к шпинделю. На фиг. 3, стол B по-прежнему находится в положении B=270 градусов, а положение A было изменено в 0 градусов. Со столом B, повернутым вокруг оси X, одна из боковых граней 12 теперь является обращенной к шпинделю. Поэтому, разные высверленные отверстия 14 доступны шпинделю, такие как высверленные отверстия R1 и R2. На фиг. 4, стол B повернут в положение B 90 градусов и положение A 180 градусов. Как результат, эталонный объект 10 был перевернут вверх дном относительно фиг. 3, но также повернут вокруг оси Z (положения B), из условия чтобы та же самая грань 14 была обращена к шпинделю. С использованием комбинации положений A и B, эталонный объект 10 может поворачиваться, из условия чтобы каждая грань 12 могла быть обращена к шпинделю (за исключением грани, прикрепленной к предметному столу 20). Это может предусматривать возможность, чтобы каждое высверленное отверстие 14 подвергалось доступу шпинделем.

Эталонный объект 10 может использоваться для определения характеристик теплового расширения станка с ЧПУ, такого как пятикоординатный станок, описанный выше. Определение характеристик может использоваться для различных целей, в том числе, приемки и/или диагностирования и устранения неисправностей станка. Как описано выше, поставщики станков с ЧПУ часто включают в состав механизмы температурной компенсации со своими станками, для того чтобы вносить поправки на изменения положения, обусловленные температурным расширением. Раскрытый процесс определения характеристик теплового расширения может предоставлять заказчику или потенциальному заказчику возможность оценивать точность и эффективность механизмов температурной компенсации перед одобрением конечной поставки или в качестве необходимого условия для окончательной оплаты (например, приемки станка). Процесс определения характеристик теплового расширения также может предоставлять производителям станков с ЧПУ возможность диагностировать и устранять неисправности своих механизмов термокомпенсации в реальных условиях и в многообразии ситуаций.

Процесс определения характеристик теплового расширения (TGC) в целом может включать в себя процедуру исследования измерительным щупом и выполнение цикла работы на холостом ходу, которые могут формировать один цикл испытаний. Измерительный щуп может быть вставлен в шпиндель, заменяя инструмент. Процедура исследования измерительным щупом может включать в себя исследование измерительным щупом одного или более высверленных отверстий (или других определяющих местоположение признаков) эталонного объекта для определения расположения центра высверленного отверстия (например, координат X и Y) и/или глубины высверленного отверстия (например, координаты Z). Положения, иные чем центр высверленного отверстия, также могут использоваться, такие как верхняя часть/дно или боковые стороны. Расположение может быть относительным расположением между высверленным отверстием и станком с ЧПУ (например, шпинделем и измерительным щупом). Посредством поворачивания предметного стола, например, посредством настройки положений A и B, описанных выше, эталонный объект может поворачиваться, из условия чтобы каждая грань подвергалась воздействию измерительного щупа (за исключением грани, прикрепленной к предметному столу). Несмотря на то, что каждая грань эталонного объекта обращена к измерительному щупу, одно, часть или все высверленные отверстия на грани могут исследоваться измерительным щупом для определения положения центра и/или глубины высверленного отверстия. Эталонный объект затем может поворачиваться, из условия чтобы другая грань подвергалась воздействию измерительного щупа, и измерения могут вновь выполняться. Этот процесс может продолжаться до тех пор, пока не были исследованы измерительным щупом каждая грань и каждое высверленное отверстие. Если требуется более короткая процедура исследования измерительным щупом, некоторые грани и/или высверленные отверстия могут быть пропущены в процедуре исследования измерительным щупом. В дополнение, количество граней и/или высверленных отверстий, исследуемых измерительным щупом, может оставаться одинаковым для каждого цикла, или процедура исследования измерительным щупом может изменяться от цикла к циклу. Например, полная процедура исследования измерительным щупом может выполняться для первого цикла испытаний и последнего цикла испытаний, но более короткая процедура исследования измерительным щупом могла бы выполняться для некоторых или всех промежуточных циклов испытаний для сокращения общего времени процесса TGC.

Процедура исследования измерительным щупом может выполняться с включенными или отключенными механизмами термокомпенсации (TC) станка с ЧПУ. В по меньшей мере одном варианте осуществления, процедура исследования измерительным щупом выполняется один раз с отключенной термокомпенсацией, а затем, еще раз с включенной термокомпенсацией (или наоборот). Выполнение процедуры исследования измерительным щупом с включенной и отключенной TC может давать дополнительное проникновение в суть эффективности и/или точности термокомпенсации. В течение процедуры исследования измерительным щупом, термокомпенсация может быть включена или отключена на любом интервале. Например, все высверленные отверстия могут измеряться с отключенной TC, а затем, процедура исследования измерительным щупом может вновь выполняться с включенной TC. В качестве альтернативы, TC может быть отключена и включена во время исследования измерительным щупом каждой грани или исследования измерительным щупом каждого высверленного отверстия. Например, высверленные отверстия верхней грани (например, T1 и T2) могут исследоваться измерительным щупом с отключенной TC, а затем, исследоваться измерительным щупом с включенной TC перед поворачиванием эталонного объекта, так чтобы другая грань подвергалась воздействию измерительного щупа.

Вслед за (или перед) процедурой исследования измерительным щупом, цикл работы на холостом ходу может выполняться станком с ЧПУ. Цикл работы на холостом ходу может включать в себя некоторые или все из нормальных процедур, выполняемых станком с ЧПУ при обработке на станке обрабатываемой детали. В дополнение к базовым процессам обработки на станке, такой как вращение шпинделя и перемещение предметного стола, другие процессы, которые происходят во время операции обработки на станке, также могут быть включены в цикл работы на холостом ходу. Например, цикл работы на холостом ходу может включать в себя замену инструментов, быстрые подачи, индексацию A/B, число оборотов/подачи и другие процессы. Соответственно, цикл работы на холостом ходу может моделировать некоторые или все операции, которые нормально происходили бы в многоцелевом станке с ЧПУ, но без вставленного инструмента или реальной обрабатываемой детали.

Перед первым циклом испытаний, может выполняться процедура калибровки или точности измерительного щупа. В одном из вариантов осуществления, испытание на R&R контрольно-измерительной аппаратуры может выполняться перед циклами испытаний. Испытания на R&R (повторяемость и воспроизводимость) контрольно-измерительной аппаратуры известны рядовым специалистам в данной области техники и не будут пояснены подробно. Вкратце, испытания на R&R контрольно-измерительной аппаратуры измеряют степень изменчивости, вызванную самой измерительной системой, и сравнивают ее с наблюдаемой общей изменчивостью, для того чтобы определять устойчивость к условиям использования измерительной системы. Повторяемость связана с разбросом измерений, полученных конкретным человеком/прибором на одном и том же целевом показателе и в одинаковых условиях. Воспроизводимость связана с разбросом, вызванным, когда разные операторы или приборы измеряют один и тот же целевой показатель. Уровень повторяемости и воспроизводимости, требуемый для успешного прохождения испытаний на R&R контрольно-измерительной аппаратуры, может меняться от заказчика к заказчику (или от поставщика к поставщику, и т. д.). Например, некоторые процессы могут требовать R&R вплоть до 5%, вплоть до 10%, вплоть до 15%, или других. Процедура калибровки или точности измерительного щупа (например, R&R контрольно-измерительной аппаратуры) может выполняться в одиночном положении эталонного объекта, таком как A=90, и B=0, или она может выполняться в многочисленных положениях эталонного объекта.

В по меньшей мере одном варианте осуществления, процесс TGC может инициироваться по холодному запуску. Холодный запуск может включать в себя пуск станка после того, как он был выключен достаточно долго, чтобы остыть до условий (например, температуры) окружающей среды. В зависимости от типа, размера станка, условий окружающей среды и других факторов, требуемое время выключения для достижения условий окружающей среды может меняться. Вообще, позволение станку выстаивать в течение периода 24 часов будет предоставлять возможность, чтобы он достигал температуры окружающей среды, однако, это может занимать 12, 10, 8, 6 часов или менее. Процесс TGC может выполняться при любой температуре окружающей среды, с которой станок может встречаться во время своей работы. Соответственно, в по меньшей мере одном варианте осуществления, никакого ограждения (например, тента) не размещено вокруг станка, и не выполняется никакие внешние подогрев или охлаждение (кроме типичных систем HVAC в зданиях). Однако, в другом варианте осуществления, температура окружающей среды может регулироваться в пределах определенного диапазона. Например, температура окружающей среды может регулироваться в пределах 20-30°C, или любом поддиапазоне среди них, таком как 24±2°C. Вообще, достаточная подготовка к процессу TGC может включать в себя установку станка с ЧПУ утром или днем, позволение ему акклимироваться и выполнение холодного запуска следующим утром.

Начинание процесса TGC с холодного запуска может предоставлять компонентам станка с ЧПУ возможность испытывать более широкий диапазон температур. Например, компоненты станка с ЧПУ будут стартовать с температуры окружающей среды и могут достигать установившейся температуры во время процесса TGC. Это может предоставлять процессу TGC возможность анализировать большее количество точек данных температуры и положения измерительного щупа, чем если бы процесс начинался на прогретом станке. Несмотря на то, что могут быть преимущества у начинания с холодного запуска, процесс TGC может инициироваться с нехолодного запуска (например, со станка выше температуры окружающей среды).

После того, как станок с ЧПУ запущен и необязательная процедура калибровки и точности измерительного щупа была завершена, может выполняться первый цикл испытаний. Как описано выше, цикл испытаний может включать в себя процедуру исследования измерительным щупом, сопровождаемую циклом работы на холостом ходу (или наоборот). В течение процедуры исследования измерительным щупом, некоторые или все из высверленных отверстий в эталонном объекте могут измеряться касательно их координат (например, X, Y и Z) центра высверленного отверстия или любого другого пригодного исходного положения. Расположение центра высверленного отверстия (или другой опорной точки) может быть относящимся к станку с ЧПУ (например, к шпинделю и измерительному щупу). В одном из вариантов осуществления, процедура исследования измерительным щупом в течение первого цикла может устанавливать исходное расположение для каждого высверленного отверстия, которое соответствует запрограммированному или намеченному относительному расположению между высверленным отверстием и станком с ЧПУ. В еще одном варианте осуществления, исходное расположение для каждого высверленного отверстия может быть известным и сохраняться в памяти до первого цикла испытаний (например, из предыдущей процедуры исследования измерительным щупом). В течение последующих циклов испытаний, относительные расположения каждого высверленного отверстия могут сравниваться с исходным расположением для такого высверленного отверстия, чтобы определять отклонение от исходного расположения. Процедура исследования измерительным щупом может включать в себя измерения с отключенной и включенной термокомпенсацией, как описано выше. Каждый торец и высверленное отверстие могут подвергаться исследованию измерительным щупом, либо репрезентативное или статистически достаточное количество может подвергаться исследованию измерительным щупом. Данные измерения измерительным щупом регистрируются и сохраняются для каждого цикла.

После того, как процедура исследования измерительным щупом завершена, цикл работы на холостом ходу может выполняться станком с ЧПУ. Цикл работы на холостом ходу может включать в себя любые или все из запрограммированных этапов для операции обработки на станке с ЧПУ (например, операции фрезерования или сверления), однако, инструмент и обрабатываемая деталь не включены в состав во время цикла работы на холостом ходу. Цикл работы на холостом ходу может включать в себя операции, такие как замена инструмента, быстрые подачи, индексацию A/B, число оборотов/подачи и другие процессы. Цикл работы на холостом ходу, поэтому, точно моделирует реальную операцию обработки на станке с ЧПУ, давая в результате точные изменения температуры внутри станка. Датчики температуры в станке, например, прикрепленные к основанию станка, зажимному приспособлению, эталонному объекту, шпинделю или подшипнику или электродвигателю шпинделя, винту на шаровой опоре, предметному столу, качающейся опоре, стойке станка, станине, и т. д., могут измерять, регистрировать и сохранять данные температуры в течение цикла испытаний. Данные температуры могут измеряться и регистрироваться через определенные интервалы на всем протяжении цикла испытания (вручную или по программе), в начале и в конце цикла испытаний, непрерывно на всем протяжении цикла испытаний или согласно любому другому пригодному алгоритму. Датчики температуры, используемые для регистрации данных температуры в течение цикла испытаний, могут быть теми же самыми датчиками, используемыми механизмами температурной компенсации станка с ЧПУ, или они могут быть дополнительными датчиками, добавленными в станок для процесса TGC (или комбинацией обоих).

Длительность цикла работы на холостом ходу может меняться на основании типа станка с ЧПУ и типа моделируемой операции обработки на станке. В одном из вариантов осуществления, цикл работы на холостом ходу имеет длительность от 5 до 60 минут или в любом поддиапазоне между ними. Например, цикл работы на холостом ходу может длиться в течение от 10 до 50 минут, от 15 до 45 минут или от 15 до 30 минут. В конце цикла работы на холостом ходу, цикл испытаний может завершаться. Данные температуры затем могут анализироваться для определения, должны ли выполняться дополнительные циклы испытаний. В по меньшей мере одном варианте осуществления, если разность между максимальной температурой и минимальной температурой за определенный период времени является меньшей, чем предопределенное значение, то дополнительные циклы испытаний не выполняются. Если разность температур превышает предопределенное значение, то выполняется еще один цикл испытаний (например, процедура исследования измерительным щупом и цикл работы на холостом ходу).

Предопределенные значение и период времени могут меняться на основании типа станка с ЧПУ и типа моделируемой операции обработки на станке. В одном из вариантов осуществления, предопределенное значение имеет значение от 0,5 до 5°C или в любом поддиапазоне среди них. Например, предопределенное значение может иметь значение от 0,5 до 4°C, от 0,5 до 3,0°C или от 0,5 до 2,0°C, в том числе, 0,5, 1,0, 1,5, 2,0, 2,5, 3,0, 3,5 или 4,0°C. В одном из вариантов осуществления, период времени может иметь значение от 0,25 до 2 часов или любого поддиапазона в нем. Например, период времени может иметь значение 0,5 часа, 1 час или 1,5 часа. Период времени, за который определяется разность температур, может быть скользящим временным окном. Например, если период времени имеет значение одного часа, то, для каждого показания температуры, температура в момент показания может сравниваться с температурой за один час до показания. В качестве альтернативы, разности температур могли бы сравниваться через равные промежутки времени. Например, каждый час после начала первого цикла (например, если начат в 9:00 утра, то проверка в 10:00 утра, 11:00 утра, в полдень, 1:00 дня, и т. д.).

В по меньшей мере одном варианте осуществления, минимальное время может быть установлено для процесса TGC. Выполнение процесса TGC в течение по меньшей мере некоторого времени может гарантировать, что станок с ЧПУ достиг или находится приблизительно на или около установившегося состояния по температуре. Оно также может предоставлять возможность, чтобы по меньшей мере некоторое количество процедур исследования измерительным щупом и циклов работы на холостом ходу выполнялось, для того чтобы формировать достаточные данные для анализа. В одном из вариантов осуществления, минимальное время прогона для процесса TGC может иметь значение по меньшей мере одного часа, например, по меньшей мере 1, 2, 3 или 4 часов. Соответственно, если процесс TGC был работающим в течение меньшего, чем минимальное время прогона, а разность температур после цикла работы на холостом ходу находится ниже предопределенного значения, процесс TGC заканчиваться не будет. Взамен, дополнительные циклы испытаний могут выполняться до тех пор, пока не удовлетворено минимальное время прогона. Если процесс TGC был работающим в течение минимального времени прогона, и разность температур находится ниже предопределенного значения, процесс TGC может завершаться без выполнения дополнительных циклов испытаний. Если разность температур находится выше предопределенного значения, то минимальное время прогона может не оказывать влияния на процесс TGC.

В по меньшей мере одном варианте осуществления, максимальное время может быть установлено для процесса TGC. Максимальное время может быть установлено, из условия чтобы процесс TGC мог выполняться за одни сутки, что может предоставлять потенциальному заказчику возможность выносить решение по приемке станка в тот же день, что и процесс TGC. Максимальное время также может предотвращать выполнение процесса TGC сверх времени остановки оборудования, на котором выполняется процесс TGC, так чтобы не был нужен дополнительный человеческий надзор. В дополнение, может устанавливаться максимальное время, которое соответствует продолжительности времени, спустя которое должна быть достигнута установившаяся температуры станка с ЧПУ. Станки с ЧПУ как правило не будут продолжать повышать температуру бесконечно, до тех пор, пока есть проблема или неисправность. Максимальное время, поэтому, может служить для прерывания процесса TGC, так чтобы источник проблемы мог быть выяснен и подвергнут принятию ответных мер. В одном из вариантов осуществления, максимальное время прогона для процесса TGC может быть меньшим, чем или равным 24 часам. Например, максимальное время прогона может быть меньшим, чем или равным 18 часам, 12 часам, 8 часам или 6 часам. Соответственно, если время прогона процесса TGC удовлетворяет или превышает максимальное время, процесс TGC может быть остановлен, даже если разность температур превышает предопределенное значение. Если время прогона процесса TGC является меньшим, чем максимальное время, то дополнительные циклы испытаний могут выполняться (если разность температур находится выше предопределенного значения).

Минимальное и максимальное времена для процесса TGC могут меняться в зависимости от многочисленных факторов, в том числе, типа станка с ЧПУ, процедуры исследования измерительным щупом и времени циклов работы на холостом ходу, температуры окружающей среды, типа и количества операций, выполняемых в течение цикла работы на холостом ходу, или прочего. Соответственно, минимальное и максимальное времена могут отличаться от описанных выше. Более того, минимальное и максимальное времена могут не приниматься во внимание для процесса TGC. Например, если желательно выполнять процесс TGC как можно быстрее, требование минимального времени может быть снято, из условия чтобы процесс заканчивался, как только удовлетворено требование к разности температур. Подобным образом, если желательно выполнять крайне полный процесс TGC, а время или потенциальные проблемы со станком не интересны, требование максимального времени может сниматься, из условия чтобы процесс TGC не шел бесконечно, до тех пор, пока не удовлетворено требование разности температур, или процесс не остановлен вручную.

Со ссылкой на фиг. 5, показана блок-схема последовательности операций способа процесса 100 TGC согласно варианту осуществления. На этапе 102, инициируется процесс TGC. На этапе 104, станок с ЧПУ подвергается холодному запуску при температуре окружающей среды, и испытание на R&R контрольно-измерительной аппаратуры выполняется над измерительным щупом. Если результаты испытания на R&R контрольно-измерительной аппаратуры приемлемы, цикл испытаний выполняется на этапе 106. Цикл испытаний включает в себя этап 108 исследования измерительным щупом и этап 110 выполнения цикла работы на холостом ходу. Во время первого цикла испытаний, этап 108 исследования измерительным щупом может устанавливать исходное расположение для каждого высверленного отверстия, как описано выше. Во время последующих циклов испытаний, этап 108 исследования измерительным щупом может измерять расположение каждого высверленного отверстия, которое может происходить относительно станка с ЧПУ. Отклонение каждого расположения высверленного отверстия от исходного положения также может рассчитываться. Данные расположения, отклонения и температуры могут регистрироваться и сохраняться в течение каждого цикла 106 испытаний.

После цикла испытаний, расчет разности температур выполняется на этапе 112. Если разность между максимальной температурой и минимальной температурой является большей, чем 1°C, за последний один час (то есть, Tmax-Tmin является не меньшей, чем 1°C, за последний один час), то определяется, что температура не находится в или около установившегося состояния. Если разность температур не является меньшей, чем 1°C за последний час, то, на этапе 114, время прогона процесса TGC сравнивается с максимальным временем прогона 8 часов. Если процесс TGC не был работающим в течение 8 часов или более, еще один цикл испытаний выполняется на этапе 106. Если процесс TGC был работающим в течение 8 часов или более, дополнительные циклы испытаний не выполняются, и второе испытание на R&R контрольно-измерительной аппаратуры выполняется над измерительным щупом на этапе 118.

Если расчет разности температур на этапе 112 определяет, что разность между максимальной температурой и минимальной температурой является меньшей, чем 1°C, за последний один час (то есть, Tmax-Tmin является меньшей, чем 1°C, за последний один час), то определяется, что температура находится в или около установившегося состояния. Если разность температур является меньшей, чем 1°C за последний час, то, на этапе 116, время прогона процесса TGC сравнивается с минимальным временем прогона 3 часов. Если процесс TGC не был работающим в течение 3 часов, еще один цикл испытаний выполняется на этапе 106. Если процесс TGC был работающим в течение 3 часов, дополнительные циклы испытаний не выполняются, и второе испытание на R&R контрольно-измерительной аппаратуры выполняется над измерительным щупом на этапе 118. После второго испытания на R&R контрольно-измерительной аппаратуры, процесс TGC заканчивается на этапе 120.

Процесс 100 TGC, показанный на фиг. 5, является примером процесса TGC и не является ограничением на раскрытый процесс определения характеристик теплового расширения. Как описано выше, параметры, такие как минимальное время, максимальное время и разность температур, и период времени разности температур, могут меняться в зависимости от станка с ЧПУ, типа и длительности процедуры исследования измерительным щупом и цикла работы на холостом ходу, и других факторов. Более того, могут требоваться не все этапы в процессе 100, как описанные выше. Например, требования минимального и/или максимального времени могут быть сняты. В дополнение, испытание на R&R контрольно-измерительной аппаратуры может быть заменено другим испытанием калибровки и точности измерительного щупа, или может быть вообще удалено.

Вслед за процессом TGC, данные температуры, расположения и отклонения могут извлекаться и анализироваться. Данные могут использоваться для определения, работают ли механизмы термокомпенсации станка с ЧПУ в достаточной мере. В зависимости от пользователя, заказчика или поставщика, величина отклонения, которая приемлема, от исходного/намеченного положения измерительного щупа, может разниться. Что касается применений, где требуются очень жесткие допуски, приемлемое отклонение может быть небольшим. Однако, если жесткие допуски не требуются, то приемлемое отклонение может быть относительно высоким. Более того, приемлемое отклонение может изменяться в зависимости от того, какая ось анализируется. Например, для некоторых применений, отклонение по оси Z может не быть настолько же важным, как отклонения по осям X и Y (или наоборот). В одном из вариантов осуществления, приемлемое отклонение в любом или всех направлениях может находиться в пределах от 1 до 50 мкм, или любом поддиапазоне между ними, таком как от 5 до 30 мкм, от 5 до 25 мкм, от 5 до 15 мкм или около 10 мкм.

Полученные данные отклонения могут использоваться для анализа эффективности механизмов термокомпенсации станка, диагностирования и устранения неисправностей таких механизмов, принятия решения по закупке и приемке станка, или любой другой цели. Если термокомпенсация работает эффективно касательно требований к отклонениям, то заказчик может одобрить конечную поставку станка, полную оплату или иное закрытие договора на закупку. Поставщик станка может использовать процесс TGC для контроля качества своих станков и их механизмов термокомпенсации. Если механизмы термокомпенсации найдены не работающими достаточно хорошо на одной или более осей, то заказчик может отклонять конечную поставку или оплату, или может требовать, чтобы поставщик произвел требуемые настройки для удовлетворения требований к отклонениям. Поставщик станка также может использовать неудавшийся процесс TGC для диагностирования и устранения проблем со своими механизмами термокомпенсации. Например, расчеты, используемые в алгоритмах термокомпенсации, могут быть неточными, или механизмы регулирования температуры (например, системы охлаждения, вентиляторы, и т. д.) могут не работать надлежащим образом.

Данные температуры, полученные во время процесса определения характеристик теплового расширения, также могут быть полезны при оценивании эффективности механизмов термокомпенсации или диагностировании и устранении неисправностей. Например, если процесс TGC выполняется в течение максимально допустимого времени прогона, это может быть признаком, что что-то не в порядке со станком. Вообще, станки с ЧПУ будут добиваться относительно устойчивых температур в течение 6-10 часов. Поэтому, если станок работает в течение 8 часов, и температура по-прежнему растет, то может быть проблема со станком. Что касается станков, которые достигают относительно устойчивой температуры, данные температуры показывают, насколько быстро возникает установившееся состояние, и какие температуры испытывают различные компоненты станка.

Чтобы дать дополнительный контекст для различных аспектов настоящего раскрытия, следующее обсуждение предназначено для предоставления краткого общего описания пригодной вычислительной среды, в которой могут быть реализованы различные аспекты раскрытия. Несмотря на то, что один или более вариантов осуществления раскрытия относятся к общему контексту компьютерно-исполняемых команд, которые могут работать на одном или более компьютерах, специалисты в данной области техники будут осознавать, что предмет изобретения также может быть реализован в сочетании с другими программными модулями и/или в качестве комбинации аппаратных средств и программного обеспечения.

Как правило, программные модули включают в себя процедуры, программы, компоненты, структуры данных и т. д., которые выполняют конкретные задачи или реализуют конкретные абстрактные типы данных. Более того, специалисты в данной области техники будут принимать во внимание, что аспекты обладающих признаками изобретения способов могут быть осуществлены на практике с другими конфигурациями компьютерных систем, в том числе, однопроцессорными или многопроцессорными компьютерными системами, миникомпьютерами, универсальными электронно-вычислительными машинами, а также персональными компьютерами, карманными беспроводными вычислительными устройствами, основанной на микропроцессорах и/или программируемой бытовой электроникой, и тому подобным, каждое из которых может быть оперативно присоединено к одному или более ассоциативно связанных устройств. Аспекты раскрытия также могут быть осуществлены на практике в распределенных вычислительных средах, в которых определенные задачи выполняются удаленными обрабатывающими устройствами, которые связаны через сеть передачи данных. В распределенной вычислительной среде, программные модули могут быть расположены как в локальном, так и удаленном запоминающих устройствах памяти.

Раскрытые способы и процессы могут выполняться компьютером или компьютерами, которые могут быть частью станка с ЧПУ (или иным образом, на связи со станком). В качестве альтернативы, данные могут формироваться станком с ЧПУ и передаваться в компьютер, который не находится на связи со станком с ЧПУ. Со ссылкой на фиг. 6, показана упрощенная схема компьютерной системы 200, которая может использоваться для выполнения раскрытых функций. Компьютерная система может включать в себя контроллер 202, такой как процессор или микропроцессор. Она дополнительно может включать в себя память 204 и ОЗУ 206. Компьютер может иметь устройство 208 ввода, такое как мышь, клавиатура или другой интерфейс, и устройство 210 вывода, такое как дисплей. Компьютерная система может принимать информацию из станка 212 с ЧПУ, такую как информацию о времени, температуре, положении, отклонении и другую информацию, как описано выше.

Компьютерная система 200 является упрощенной схемой, и очевидно, что компьютер(ы) может включать в себя любое количество микропроцессоров, интегральных схем, устройств памяти (например, флэш-память (FLASH), оперативное запоминающее устройство (ОЗУ, RAM), постоянное запоминающее устройство (ПЗУ, ROM), электрически программируемое постоянное запоминающее устройство (ЭППЗУ, EPROM), электрически стираемое программируемое постоянное запоминающее устройство (ЭСППЗУ, EEPROM) или другие пригодные их варианты) и программное обеспечение, которые взаимодействуют друг с другом для выполнения операций, раскрытых в материалах настоящей заявки. В дополнение, любые один или более из компьютеров могут быть выполнены с возможностью выполнять компьютерную программу, которая воплощена на невременном компьютерно-читаемом носителе, который запрограммирован выполнять любое количество функций, как раскрыто. Вообще, постоянная (энергонезависимая) память может включать в себя все формы памяти, которые сохраняют данные, когда питание компьютера или другого устройства выключено. Таковые включают в себя, но не в качестве ограничения, НЖМД, CD (компакт-диски), DVD (цифровые многофункциональные диски), магнитные ленты, твердотельные накопители, портативные накопители с интерфейсом USB и любую другую пригодную форму постоянной памяти.

Примерная среда для реализации различных аспектов настоящего раскрытия может включать в себя компьютер, который включает в себя процессорное устройство, системную память и системную шину. Системная шина присоединяет системные компоненты, в том числе, но не в качестве ограничения, системную память к блоку обработки данных. Блок обработки данных может быть любым из различных доступных для коммерческого приобретения процессоров. Двухмикропроцессорные и другие многопроцессорные архитектуры также могут применяться в качестве блока обработки данных.

Системная шина может иметь любой из нескольких типов шинных структур, которые, кроме того, могут присоединяться к шине памяти (с или без контроллера памяти), периферийной шине и локальной шине с использованием любой из многообразия доступных для коммерческого приобретения шинных архитектур. Системная память может включать в себя постоянное запоминающее устройство (ПЗУ, ROM) и/или оперативное запоминающее устройство (ОЗУ, RAM). Базовая система ввода/вывода (BIOS), сохраняемая в энергонезависимой памяти, такой как ПЗУ, СППЗУ (стираемое программируемое ПЗУ, EPROM), ЭСППЗУ, каковой BIOS содержит в себе базовые процедуры, которые помогают передавать информацию между элементами в пределах компьютера, к примеру, во время запуска. ОЗУ также может включать в себя высокоскоростное ОЗУ, такое как статическое ОЗУ для кэширования данных.

Некоторое количество программных модулей может храниться в накопителях и ОЗУ, в том числе, операционная система, одна или более прикладных программ, другие программные модули и данные программ. Взятые в целом или части операционной системы, приложений, модулей и/или данных также могут быть кэшированы в ОЗУ. Следует принять во внимание, что предмет настоящего раскрытия может быть реализован с различными доступными для коммерческого приобретения операционными системами или комбинациями операционных систем.

Компьютер может работать в сетевой среде с использованием логических соединений через проводную или беспроводную связь с одним или более удаленных компьютеров. Удаленный компьютер(ы) может быть рабочей станцией, серверным компьютером, маршрутизатором, персональным компьютером, портативным компьютером, персональным цифровым секретарем, сотовым устройством, основанным на микропроцессоре развлекательным оборудованием, одноранговым устройством или другим универсальным узлом сети и может включать в себя многие или все из элементов, описанных относительно компьютера. Изображенные логические соединения включают в себя возможность проводного/беспроводного присоединения к локальной сети (LAN) и/или сети большего масштаба, например, глобальной сети (WAN). Такие сетевые среды LAN и WAN являются обычными в офисах и компаниях и содействуют корпоративным компьютерным сетям, таким как сети интранет, все из которых могут присоединяться к глобальной сети связи, такой как сеть Интернет.

ПРИМЕРЫ

Со ссылкой на фиг. 7-10, показаны примеры данных температуры и отклонения, собранных с использованием раскрытых процессов TGC. Фиг. 7 показывает данные температуры с датчиков, прикрепленных к станине и шпинделю станка с ЧПУ. Как видно на графике, температура шпинделя быстро нарастает от холодного запуска перед повышением с более постепенной скоростью. В противоположность, температура станины имеет более постепенный рост температуры от холодного запуска. В зависимости от минимального времени прогона, разности температур и периода времени разности температур, процесс определения характеристик теплового расширения, имеющий данные температуры на фиг. 7, мог бы продолжаться, чтобы выполнять дополнительные испытательные циклы, или он мог бы останавливаться вследствие замедления роста температуры.

Фиг. 8 и 9 показывают данные испытаний для двух высверленных отверстий в эталонном объекте, высверленного отверстия 1 (B1) и высверленного отверстия 2 (B2). Высверленные отверстия исследовались измерительным щупом в направлениях X, Y и Z без и с термокомпенсацией станка с ЧПУ (соответственно, «без компенсации» и «с компенсацией»). Приемлемое линейное отклонение для этих испытаний имело значение 10 мкм с включенной термокомпенсацией. Как показано на фиг. 8 и 9, отклонения Y и Z обоих высверленных отверстий остаются в пределах 10 мкм от своего начального/исходного положения с включенной термокомпенсацией. Отклонение Y остается в пределах 10 мкм, даже с отключенной термокомпенсацией, а отклонение Z становится очень близким к пределу 10 мкм с отключенной термокомпенсацией близко к концу испытания. В противоположность, однако, отклонение X обоих высверленных отверстий значительно превышает приемлемый предел 10 мкм с отключенной термокомпенсацией и с включенной термокомпенсацией. Соответственно, процесс TGC выявил, что термокомпенсация по оси X не работает эффективно.

Фиг. 10 показывает данные испытаний для отклонения X по шести высверленным отверстиям (F1, F2, L1, L2, R1, R2) в эталонном объекте. Данные испытаний брались вслед за внесением поправки в механизм термокомпенсации станка с ЧПУ, которому не удалось удовлетворить требование приемки в 10 мкм в направлении X (таком как показанное на фиг. 7-8). После того, как механизм термокомпенсации был поправлен, еще один процесс TGC выполнялся на шести высверленных отверстиях с включенной термокомпенсацией для определения, были ли поправки достаточны. Показаны данные для отклонения по оси X каждого высверленного отверстия, причем, смещение данных должно иметь одинаковое начальное положение. Как показано графиком, каждое из отклонений по оси X находится вполне в рамках предела 10 мкм. Фактически, каждое высверленное отверстие находится в пределах 5 мкм от исходного положения.

Несмотря на то, что примерные варианты осуществления описаны выше, не предполагается, что эти варианты осуществления описывают все возможные формы изобретения. Предпочтительнее, словесные формулировки, используемые в описании изобретения, являются скорее словесными формулировками описания, нежели ограничением, и понятно, что различные изменения могут быть произведены, не выходя из сущности и объема изобретения. Дополнительно, признаки различных вариантов осуществления реализации могут комбинироваться для формирования дополнительных вариантов осуществления изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АДАПТИВНОЙ ОБРАБОТКИ ИЗДЕЛИЙ НА СТАНКАХ С ЧПУ | 2012 |

|

RU2528923C2 |

| Способ механической обработки и контроля внутренней поверхности сложнопрофильных керамических изделий | 2022 |

|

RU2799376C1 |

| Система автоматического управления размерной настройкой токарных станков с ЧПУ | 1981 |

|

SU1144775A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ МОНИТОРИНГА АВТОМАТИЗИРОВАННЫХ ПРОЦЕССОВ СВЕРЛЕНИЯ | 2017 |

|

RU2744074C2 |

| СПОСОБ ОПТИМИЗАЦИИ ИЗМЕРИТЕЛЬНОГО ЦИКЛА КОНТАКТНОГО УСТРОЙСТВА ПОЗИЦИОННОГО УПРАВЛЕНИЯ | 2010 |

|

RU2561248C2 |

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ ИНСТРУМЕНТА В КООРДИНАТНОЙ СИСТЕМЕ ОТСЧЕТА СТАНКА АВТОМАТИЗИРОВАННОГО ГРАВИРОВАЛЬНОГО КОМПЛЕКСА | 2005 |

|

RU2279964C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ ПО МЕНЬШЕЙ МЕРЕ НА ОДНОМ КОНЦЕ ПО МЕНЬШЕЙ МЕРЕ ОДНОЙ МЕТАЛЛИЧЕСКОЙ ТРУБЫ И РЕЗЬБОНАРЕЗНАЯ УСТАНОВКА | 2021 |

|

RU2823991C1 |

| Измерительная головка | 1990 |

|

SU1780929A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ЗАДНЕЙ КРОМКИ ЛОПАТКИ ТУРБОМАШИНЫ | 2013 |

|

RU2628453C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2678222C1 |

Изобретение относится к способу коррекции параметров механизма термокомпенсации станка с ЧПУ (варианты) и долговременному компьютерно-читаемому запоминающему носителю. В по меньшей мере одном варианте способ включает установку эталонного объекта, имеющего высверленное отверстие в станок с ЧПУ, и выполнение цикла испытаний. Цикл испытаний включает в себя исследование измерительным щупом высверленного отверстия эталонного объекта для определения его расположения относительно станка с ЧПУ и выполнение цикла работы на холостом ходу, в том числе одного или более процессов обработки на станке с ЧПУ. Способ дополнительно может включать в себя расчет отклонения расположения высверленного отверстия от исходного эталонного расположения между высверленным отверстием и станком с ЧПУ. Технический результат состоит в улучшении диагностирования и устранении неисправностей при оценивании эффективности механизмов термокомпенсации станка с ЧПУ. 3 н. и 17 з.п. ф-лы, 10 ил.

1. Способ коррекции параметров механизма термокомпенсации станка с ЧПУ, содержащий этапы, на которых:

устанавливают эталонный объект, имеющий по меньшей мере одно предварительно высверленное отверстие, в станок с ЧПУ,

осуществляют эксплуатацию станка с ЧПУ,

определяют при помощи контроллера первое местоположение по меньшей мере одного высверленного отверстия эталонного объекта относительно станка с ЧПУ при начале эксплуатации станка с ЧПУ,

определяют при помощи контроллера второе местоположение по меньшей мере одного высверленного отверстия эталонного объекта относительно станка с ЧПУ, когда механизм термокомпенсации выведен из работы во время эксплуатации станка с ЧПУ, и третье местоположение по меньшей мере одного высверленного отверстия эталонного объекта относительно станка с ЧПУ, когда механизм термокомпенсации введен в действие во время продолжения эксплуатации станка с ЧПУ,

рассчитывают при помощи контроллера первое отклонение второго местоположения от первого местоположения и второе отклонение третьего местоположения от первого местоположения и

корректируют при помощи контроллера механизм термокомпенсации в ответ на упомянутые первое и второе отклонения, каждое из которых находится за пределами приемлемого отклонения.

2. Способ по п. 1, отличающийся тем, что упомянутый этап эксплуатации содержит этап, на котором увеличивают температуру станка с ЧПУ.

3. Способ по п. 1, отличающийся тем, что он дополнительно содержит этап, на котором измеряют температуру в по меньшей мере одном из местоположений в станке с ЧПУ.

4. Способ по п. 1, отличающийся тем, что эталонный объект включает в себя по меньшей мере два высверленных отверстия, а этапы определения осуществляют в отношении каждого из упомянутых по меньшей мере двух отверстий.

5. Способ по п. 1, отличающийся тем, что упомянутый этап расчета осуществляют в отношении каждого из упомянутых по меньшей мере двух отверстий.

6. Способ коррекции параметров механизма термокомпенсации станка с ЧПУ, содержащий этапы, на которых:

устанавливают эталонный объект, имеющий по меньшей мере одно предварительно высверленное отверстие, в станок с ЧПУ,

выполняют цикл проверки станка с ЧПУ, содержащий этапы, на которых:

исследуют измерительным щупом по меньшей мере одно высверленное отверстие эталонного объекта, чтобы определить первое местоположение относительно станка с ЧПУ,

исследуют измерительным щупом по меньшей мере одно высверленное отверстие эталонного объекта, чтобы определить второе местоположение относительно станка с ЧПУ, когда механизм термокомпенсации выведен из работы, и третье местоположение относительно станка с ЧПУ, когда механизм термокомпенсации введен в действие, при этом

на холостом ходу станка с ЧПУ выполняют моделирование по меньшей мере одного процесса обработки на станке с ЧПУ без использования инструмента и обрабатываемой детали,

рассчитывают при помощи контроллера первое отклонение второго местоположения от первого местоположения и второе отклонение третьего местоположения от первого местоположения и

корректируют при помощи контроллера механизм термокомпенсации в ответ на упомянутые первое и второе отклонения, каждое из которых находится за пределами приемлемого отклонения.

7. Способ по п. 6, отличающийся тем, что он дополнительно содержит этапы, на которых повторяют цикл проверки по меньшей мере один раз и выполняют этап расчета для каждого цикла проверки.

8. Способ по п. 6, отличающийся тем, что он дополнительно содержит этапы, на которых контролируют температуру по меньшей мере одного местоположения на станке с ЧПУ и сравнивают температуру по меньшей мере одного местоположения во второй момент времени t2 с температурой в первый момент времени t1.

9. Способ по п. 8, отличающийся тем, что выполняют дополнительный цикл проверки в случае, если разность между температурой в t2 и температурой в t1 является большей, чем предопределенное значение.

10. Способ по п. 9, отличающийся тем, что упомянутое предопределенное значение находится в пределах от 0,5 до 5,0°C.

11. Способ по п. 8, отличающийся тем, что циклы проверки повторяют в течение, по меньшей мере, минимального времени и в течение вплоть до максимального времени независимо от разности между температурами в t2 и t1.

12. Способ по п. 6, отличающийся тем, что цикл работы на холостом ходу включает в себя процесс сверления или фрезерования.

13. Способ по п. 6, отличающийся тем, что цикл работы на холостом ходу дополнительно включает в себя замену инструмента.

14. Способ по п. 6, отличающийся тем, что станок с ЧПУ находится при температуре окружающей среды перед первым циклом проверки.

15. Долговременный компьютерно-читаемый запоминающий носитель, хранящий команды для компьютера для выполнения способа коррекции параметров механизма термокомпенсации станка с ЧПУ, содержащий:

прием информации из станка с ЧПУ касательно первого местоположения по меньшей мере одного высверленного отверстия эталонного объекта относительно станка с ЧПУ, второго местоположения по меньшей мере одного высверленного отверстия эталонного объекта относительно станка с ЧПУ, когда механизм термокомпенсации выведен из работы во время продолжения эксплуатации станка с ЧПУ, и третьего местоположения по меньшей мере одного высверленного отверстия эталонного объекта относительно станка с ЧПУ, когда механизм термокомпенсации введен в действие во время продолжения эксплуатации станка с ЧПУ, и

расчет первого отклонения второго местоположения от первого местоположения и второго отклонения третьего местоположения от первого местоположения, и

корректировку механизма термокомпенсации в ответ на первое и второе отклонения, каждое из которых находится за пределами приемлемого отклонения.

16. Долговременный компьютерно-читаемый запоминающий носитель по п. 15, отличающийся тем, что команды для компьютера побуждают компьютер выполнять следующую дополнительную функцию: эксплуатация станка с ЧПУ для увеличения температуры от T1 до T2.

17. Долговременный компьютерно-читаемый запоминающий носитель по п. 15, отличающийся тем, что команды для компьютера побуждают компьютер выполнять следующую дополнительную функцию: измерение температуры в одном или более местоположениях в станке с ЧПУ.

18. Долговременный компьютерно-читаемый запоминающий носитель по п. 15, отличающийся тем, что приемлемым отклонением является 10 мкм.

19. Долговременный компьютерно-читаемый запоминающий носитель по п. 15, отличающийся тем, что приемлемым отклонением является 5 мкм.

20. Долговременный компьютерно-читаемый запоминающий носитель по п. 15, отличающийся тем, что команды для компьютера побуждают компьютер выполнять следующую дополнительную функцию: контроль температуры по меньшей мере одного местоположения на станке с ЧПУ и сравнение температуры по меньшей мере одного местоположения во второй момент времени, t2, с температурой в первый момент времени, t1.

| US 2013268226 A1, 10.10.2013 | |||

| СПОСОБ КОРРЕКЦИИ ПОЗИЦИОНИРОВАНИЯ ПОДВИЖНЫХ ОРГАНОВ СТАНКА В ПРОЦЕССЕ ОБРАБОТКИ | 2012 |

|

RU2516123C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ КОМПЕНСАЦИИ ТЕПЛОВЫХ СМЕЩЕНИЙ ШПИНДЕЛЯ МЕТАЛЛОРЕЖУЩЕГО СТАНКА С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ | 2012 |

|

RU2499658C1 |

| US 2012123586 A1, 17.05.2012 | |||

| US 2011267082 A1, 03.11.2011 | |||

| US 2002004688 A1, 10.01.2002. | |||

Авторы

Даты

2019-09-11—Публикация

2015-08-18—Подача