Изобретение относится к калибровочному устройству (так называемому «подстроечному устройству») для измерительных датчиков, предназначенных для измерения диаметра и других геометрических характеристик цилиндров, таких как, например, округлость, эксцентриситет и сечение.

Пример применения этих датчиков представлен их использованием на шлифовальных станках для цилиндров, используемых в промышленности (например, цилиндров для фрезерных станков, цилиндров для бумажного производства и т.д.).

Существующая технология шлифования цилиндров, предназначена ли она для использования во фрезерных станках для металлов или на заводах по производству бумаги, требует использования измерительных приборов, обычно называемых «датчиками», функция которых заключается в выполнении следующих обследований:

- измерения профиля образующей цилиндра;

- измерение формы сечения цилиндра (эксцентриситет, округлость);

- измерение диаметра (абсолютные измерения).

Измерительные датчики известного типа описаны, например, в патентах США №3391497, №4807400 и №4811524. К уровню техники также относятся технические решения, раскрытые в патентах США №3975828, №4335516, №6061922 и №5551906. Настоящее изобретение относится к калибровочному устройству для калибровки датчиков, предназначенных для осуществления всех вышеперечисленных измерений, но задуманному, в частности, для существенного повышения точности этих датчиков при измерении абсолютного диаметра.

В соответствии с известным уровнем техники, эти устройства представляют собой обычные измерительные инструменты (десятичные циферблатные индикаторы, подвижные датчики), которые используются оператором вручную для осуществления необходимых измерений, но которые теперь являются традиционными в шлифовальных станках для шлифования цилиндров, должны быть оборудованы специальными измерительными инструментами, которые обеспечивают возможность проведения автоматического измерения также и в процессе шлифования, с тем чтобы обеспечить возможность исправления системой управления (CNC) шлифовальным станком различных параметров во время цикла обработки.

Эти датчики можно разделить на следующие семейства:

подвижные датчики и

независимые датчики.

Подвижные датчики имеют характерную особенность в том, что, будучи установленными на тележку держателя шлифовального круга, они могут влиять на вышеуказанные измерения, но они ограничены тем, что перемещение датчика вдоль образующей цилиндра ограничено головкой держателя шлифовального круга. Это означает, что не допускается перемещение цилиндра, независимое от шлифовального круга; это ограничение иногда отражается в длительном времени цикла, в смысле общего времени шлифования и времени измерения цилиндра.

Независимые датчики, с другой стороны, установлены в передней части машины, на определенном основании. Они управляют теми же измерениями, что и подвижные датчики, но с тем преимуществом, что, поскольку датчики перемещаются вдоль образующей цилиндра независимо от шлифовального круга, измерения возможны, когда шлифовальный круг работает. Эта особенность отражается в общем сокращении времени цикла.

Не принимая во внимание различия в работе в терминах измерения скорости, решения, описанные выше, являются сопоставимыми друг с другом как с точки зрения точности, так и с точки зрения погрешности.

В целом можно утверждать, что работа датчиков, описанных в соответствии с известным уровнем техники, является удовлетворительной в отношении измерения профиля и формы сечения цилиндра, тогда как это не может быть сказано в отношении абсолютных измерений диаметра.

Не вдаваясь в детали, которые выходят за рамки этого описания, можно утверждать, что отсутствие точности в абсолютном измерении диаметров датчиками, как правило, связано с накоплением различных видов систематических ошибок, основными из которых являются геометрические ошибки направляющих опорных кронштейнов чувствительных элементов и других механических частей самого датчика, вдобавок, очевидно, к тенденции материалов изменять свой объем в зависимости от температуры.

Чтобы преодолеть недостаток ограниченной точности абсолютных измерений диаметра цилиндра, калибровочные устройства, так называемые «подстроечные устройства», были добавлены в конструкцию этих датчиков, которые представляют собой просто образцовые диски, эталонные стандарты или аналогичные известные измерительные средства. Они обеспечивают возможность выполнения так называемой «подстройки» датчика, то есть чувствительные элементы или сенсоры подводятся к концу кронштейнов датчика в контакт с образцом, имеющим известный размер, после чего выполняют измерение; в это время система управления устанавливает соответствие измерения, отображаемого датчиком, с реальным значением образца, который был измерен; это «фактическое» измерение подходящим образом запоминается в системе управления датчиком и машиной, на которой он собран (CNC), во время настройки самого датчика.

Кроме того, в случае контактных датчиков процедура калибровки также полезна для компенсации влияния износа самого датчика, который скользит по цилиндру; измерение, выполняемое в процессе обработки, когда цилиндр находится, следовательно, во вращении, в действительности повреждает поверхности, а также, поскольку должны быть обнаружены изменения порядка микрона, процедура предварительной установки (калибровка) является фундаментальной.

Это, в теории, обеспечивает возможность значительного улучшения точности измерений, но в действительности это верно только для измерения, осуществляемого в определенных пределах диаметра образца; при значительном отходе от диаметра образца, указанные выше производственные геометрические ошибки датчика повторно вводят систематические ошибки, которые ставят под угрозу точность измерений.

Для того чтобы преодолеть этот недостаток, датчики были выполнены с более чем одним калибровочным образцом или подстроечным диском; это обеспечивает возможность использования датчика в диапазоне различных диаметров, но с описанными выше ограничениями. Следовательно, по отношению к тому, что указано выше, связанному с уровнем техники, для того чтобы всегда выполнять точные измерения, измерительная система должна иметь возможность безграничной «подстройки».

Общей целью настоящего изобретения является устранение недостатков известного уровня техники, обеспечивая калибровочное устройство для измерительных датчиков геометрических параметров, в частности диаметра цилиндров, которые должны использоваться, например, совместно с датчиками шлифовальных станков с функцией компенсации, во всем диапазоне измерений датчика; систематических погрешностей, вносимых в измерения абсолютного диаметра цилиндра, в связи с неизбежными ошибками в прямолинейности направляющих датчика; и, более общо, производственных ошибок конструкций самого датчика, в дополнение к уже упомянутому явлению износа, и в целом всего того, что изменяет положение и форму измерительной системы (колебания температуры).

Указанная выше цель достигается путем использования калибровочного устройства, имеющего характеристики, указанные в прилагаемой формуле изобретения.

Конструктивные и функциональные характеристики настоящего изобретения и его преимущества по отношению к известному уровню техники будут еще более очевидны из следующего описания со ссылкой на прилагаемые схематические чертежи, которые показывают практический вариант выполнения изобретения.

На чертежах:

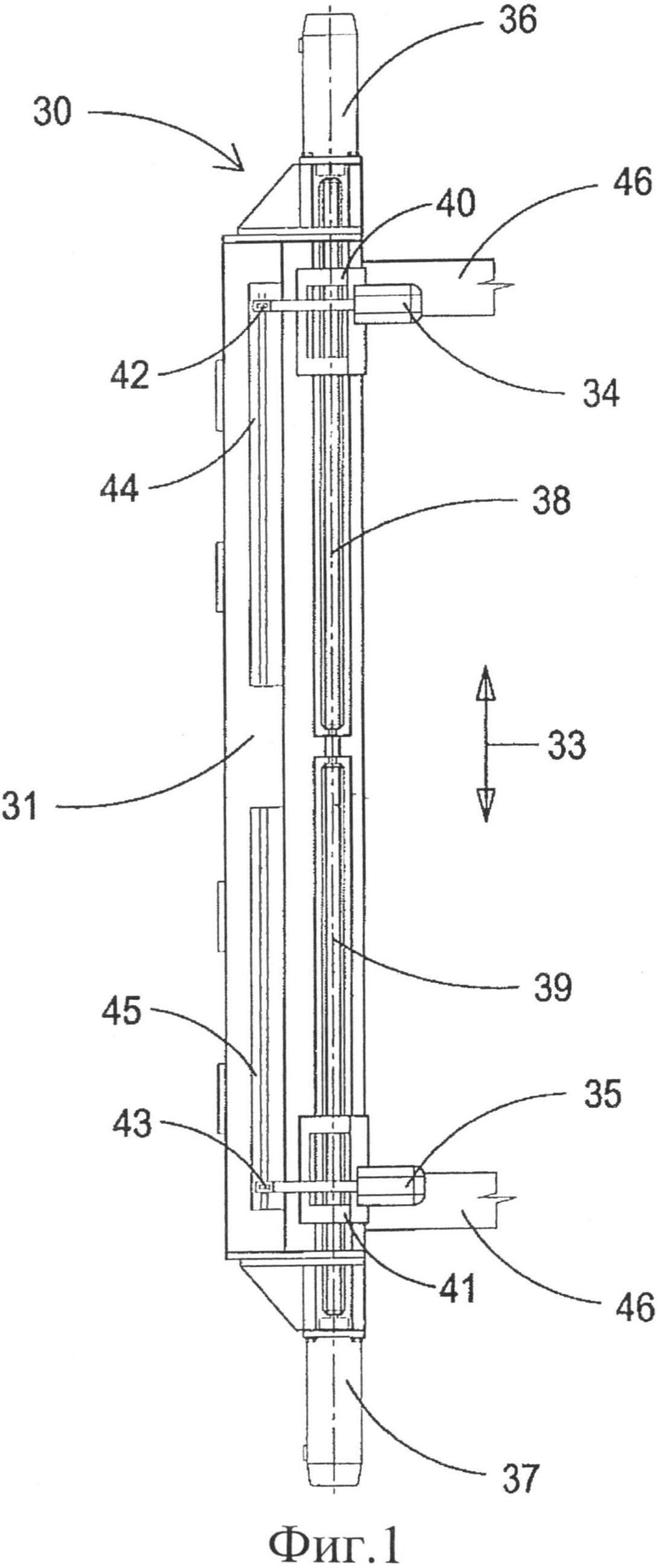

- Фиг. 1 представляет собой вертикальный схематический вид в разрезе, иллюстрирующий пример калибровочного устройства, изготовляемого в соответствии с изобретением;

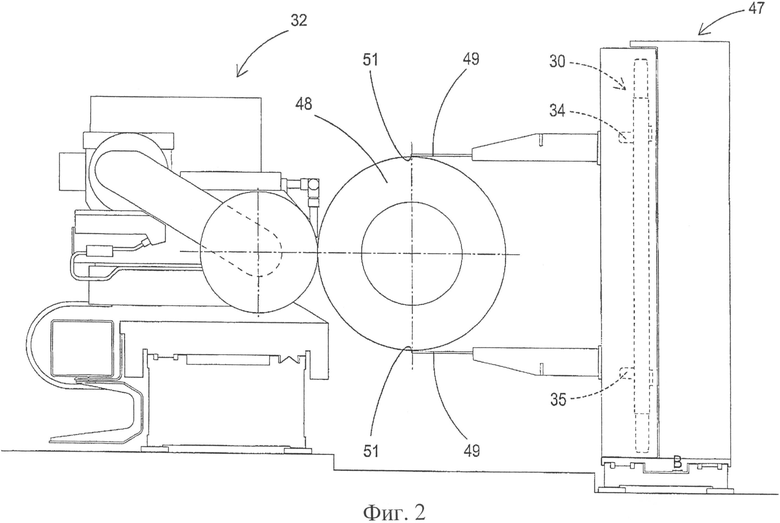

- Фиг. 2 представляет собой схематический поперечный разрез, иллюстрирующий пример применения калибровки устройства, изображенного на Фиг. 1, со шлифовальным станком для цилиндров, оснащенным так называемым независимым датчиком; и

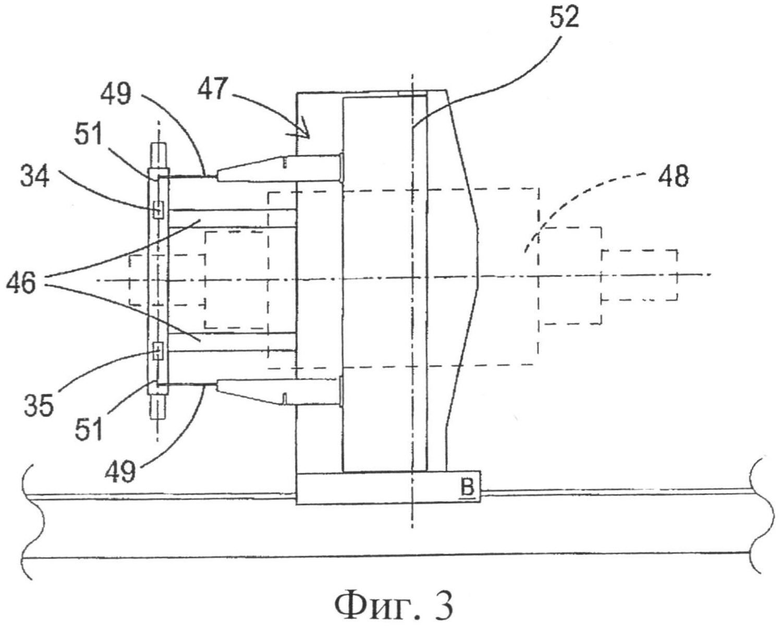

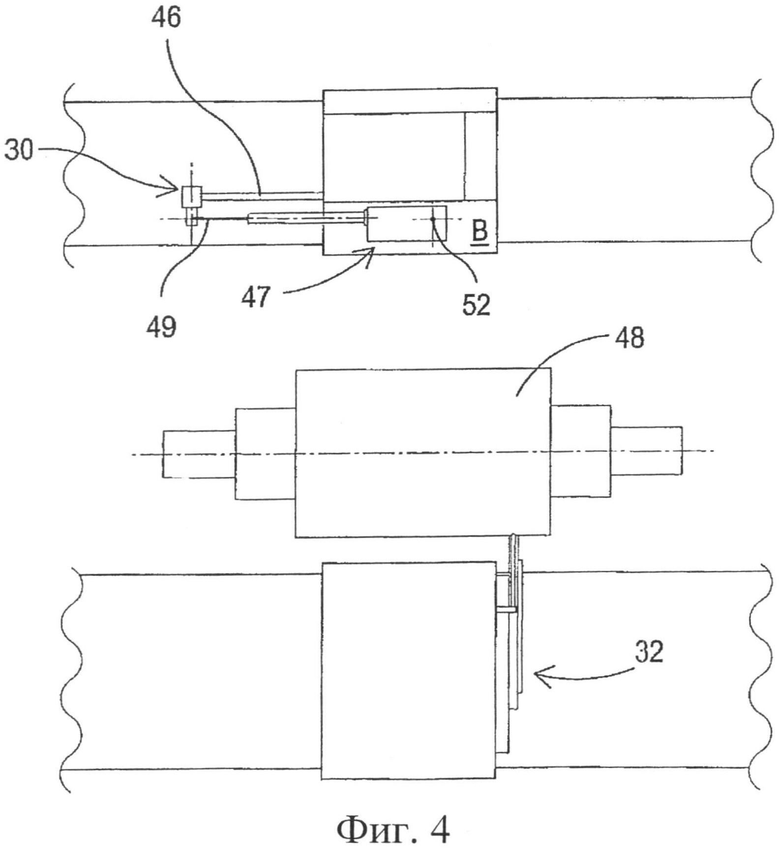

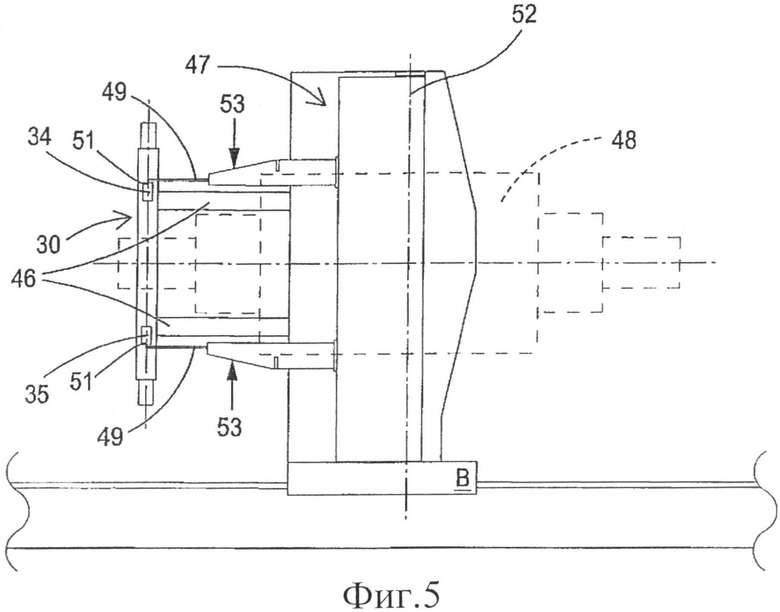

- Фиг. 3-23 представляют собой схемы, иллюстрирующие рабочие фазы устройства, изображенного на Фиг. 1, которые будут более подробно объяснены в последующем описании.

Прежде всего, со ссылкой на Фиг. 1 чертежей, калибровочное устройство, выполненное в соответствии с изобретением, обозначено в целом номером позиции 30.

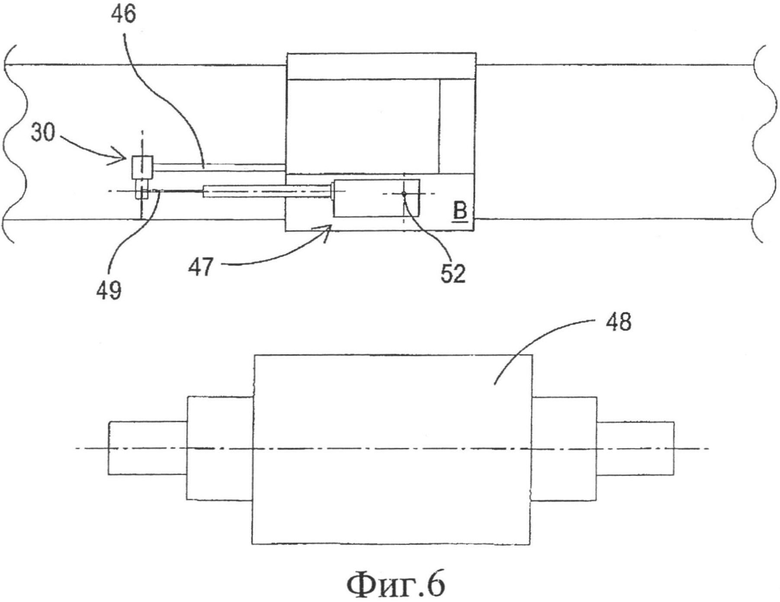

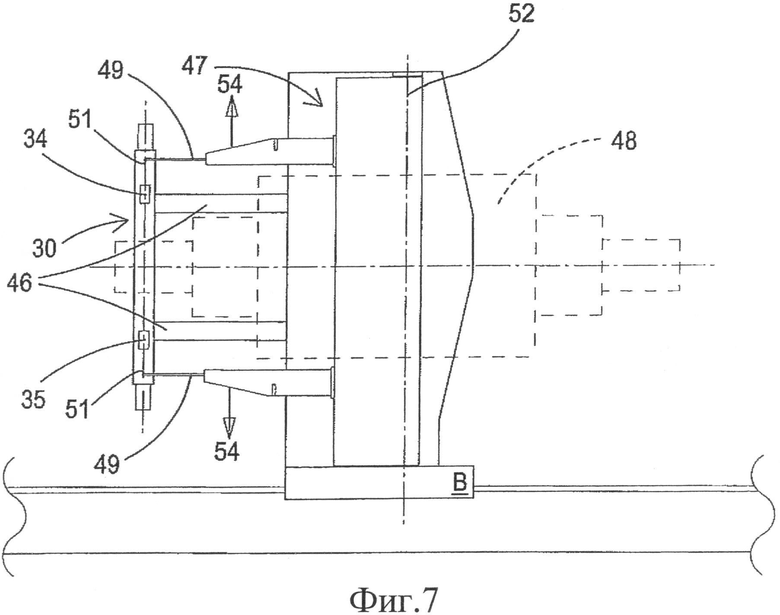

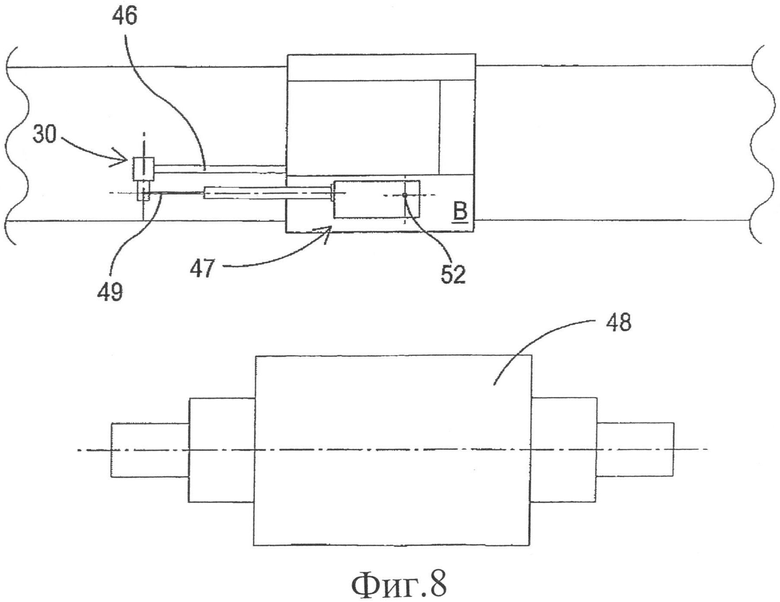

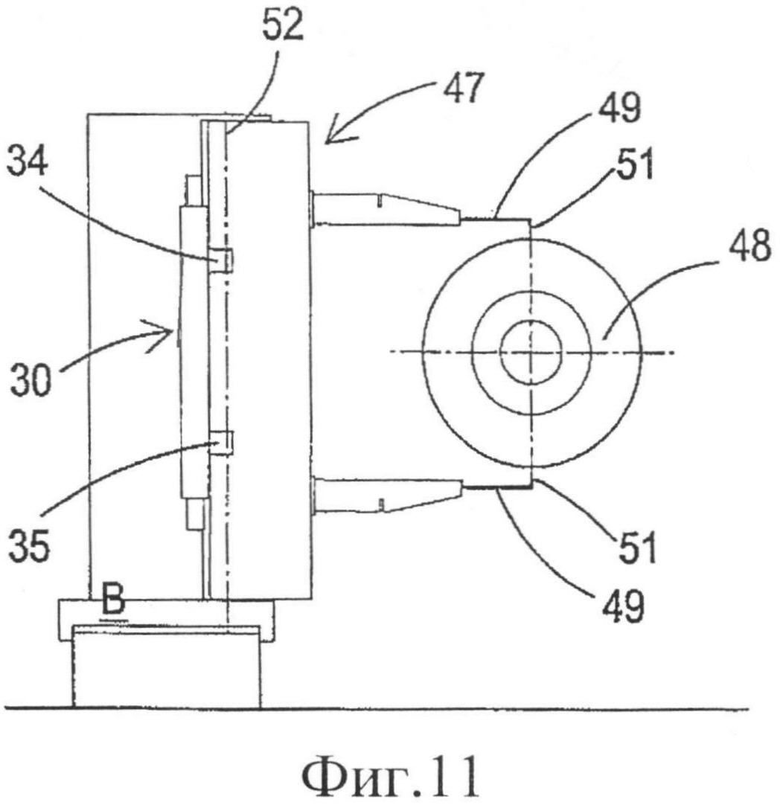

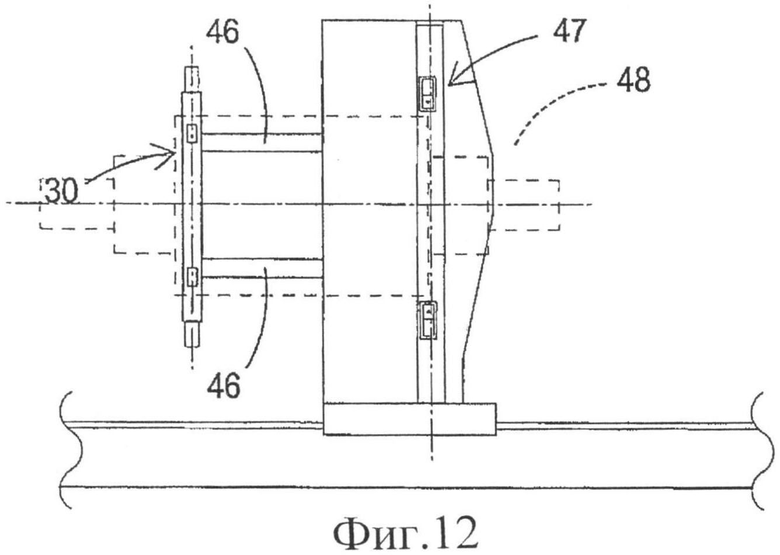

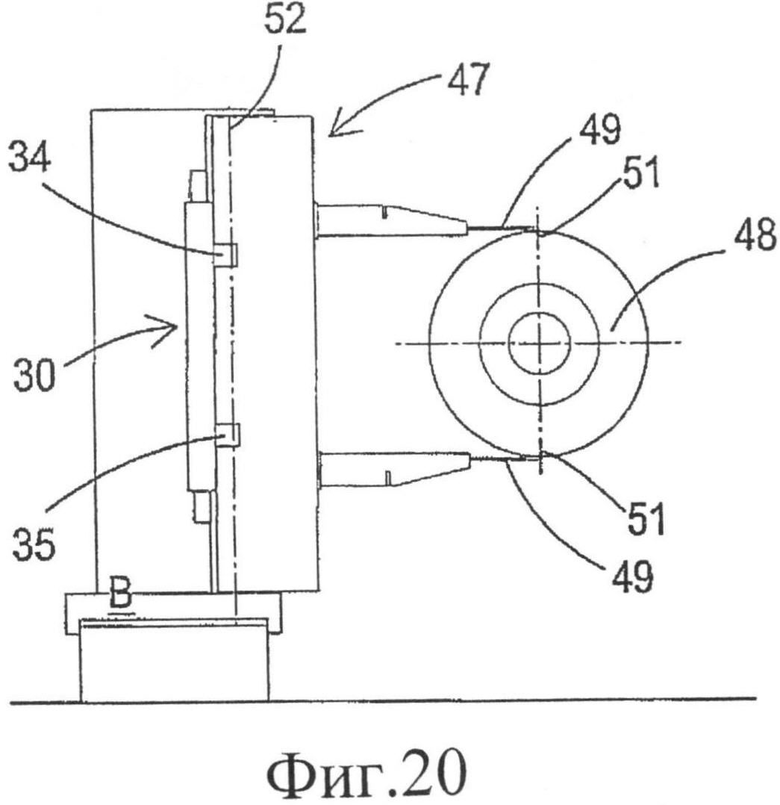

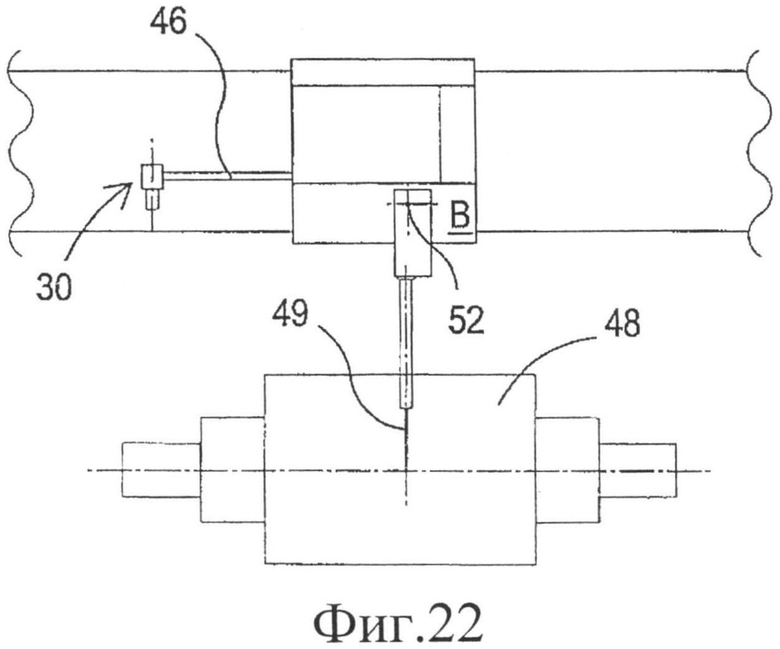

Указанное устройство 30 состоит из несущей конструкции 31, выполненной с возможностью крепления посредством рамы, схематично обозначенной номером позиции 46, например, тележки или подвижной части В датчика, обозначенной в целом номером позиции 47, взаимодействующей со шлифовальным станком, обозначенным в целом номером позиции 32 (Фиг. 2).

Пара выступов 34, 35 установлена поперечно в направлении, указанном стрелкой 33, на несущей конструкции 31, которая выполнена в форме колонны.

Каждый выступ 34, 35 приводится в действие, независимо от других выступов, своим собственным двигателем 36, 37.

Двигатели 36, 37 вращают соответствующие винты 38, 39, которые ввинчиваются в гайки 40, 41, на которых функционально закреплены указанные выше выступы 34, 35.

Выступы 34, 35, следовательно, могут избирательно приводиться в действие для перемещения в направлении стрелки 33 независимо друг от друга.

Каждый выступ 34, 35 имеет считыватель известно типа (также называемый «головкой»), схематически изображенный на чертежах номерами позиций 42, 43, каждый из которых взаимодействует с соответствующей оптической линией 44, 45, закрепленной на несущей конструкции 31.

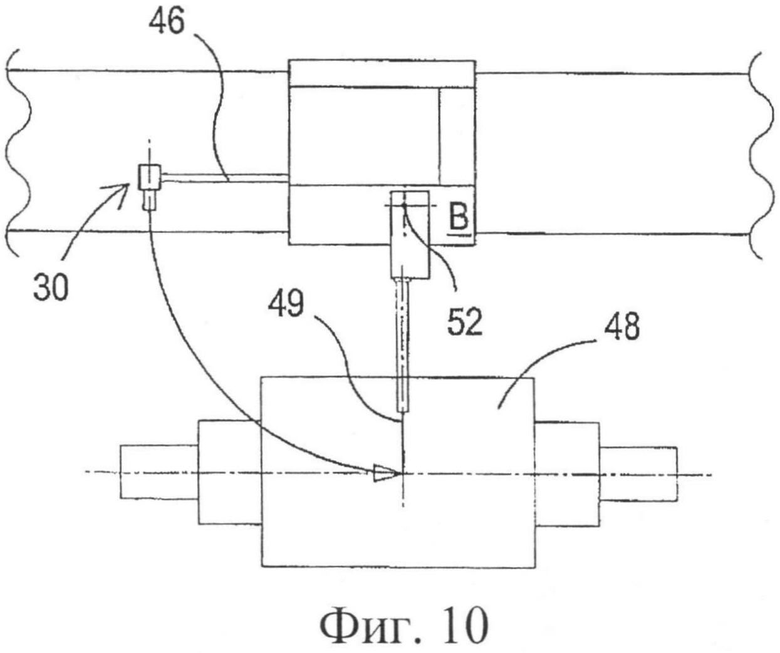

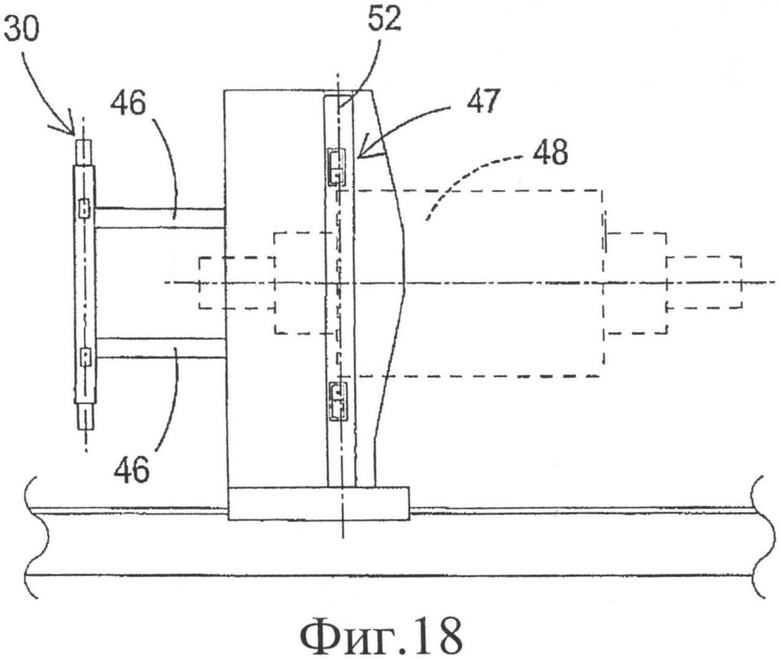

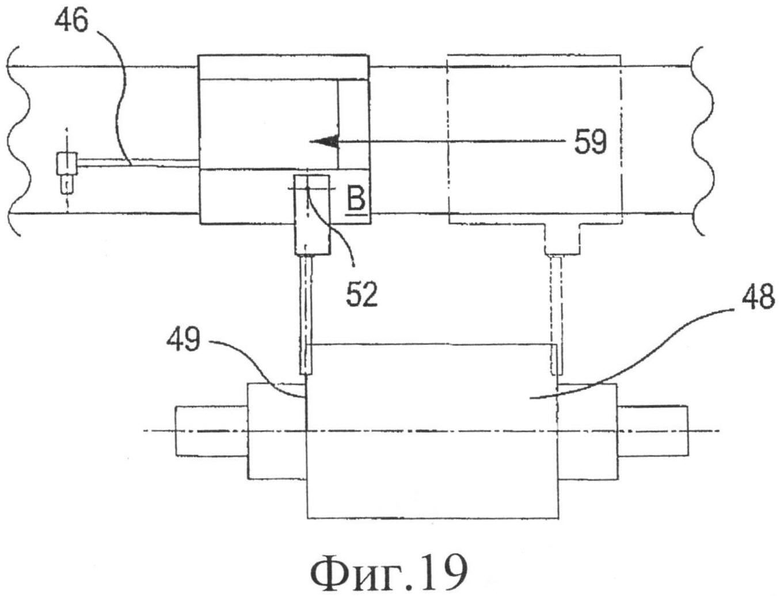

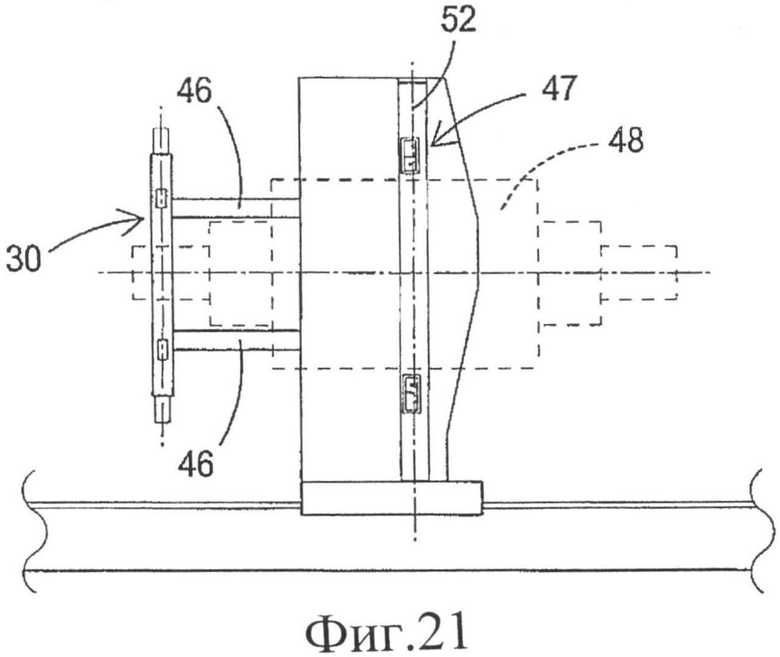

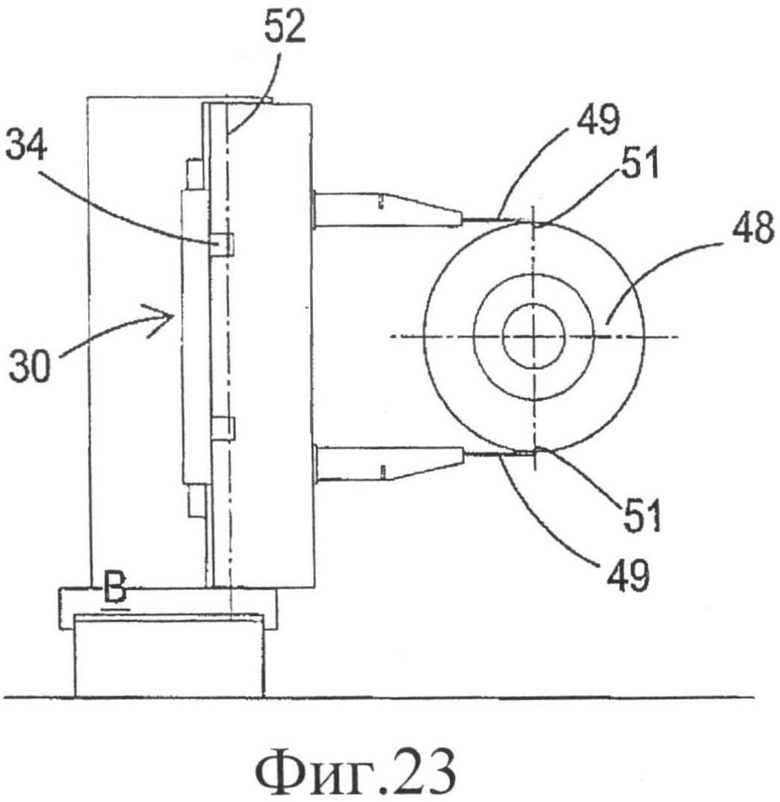

На схемах Фиг. 3-23 датчик известного типа (например, независимый), схематично изображенный номером позиции 47, также подходит для измерения, среди прочего, диаметра цилиндра 48.

Номер позиции 49 указывает кронштейн датчика 47, причем указанные кронштейны могут, например, иметь чувствительные элементы 51, которые непосредственно вступают в контакт с измеряемым цилиндром, или же сенсоры, не вступающие в контакт. Указанные кронштейны могут скользить в вертикальном направлении вдоль направляющих самого датчика (не показаны на схемах) и взаимодействовать с калибровочным или подстроечным устройством 30, выполненным в соответствии с изобретением, описанным ранее со ссылкой на Фиг. 1 чертежей.

На свободном конце указанных кронштейнов 49 имеются измерительные чувствительные элементы или сенсоры 51, описанные выше, выполненные с возможностью взаимодействия с обоими указанными выше выступами 34, 35, а также с поверхностью цилиндра 48.

Для общей работы иллюстративных датчиков известного типа ссылка может быть сделана, если необходимо, на приведенные выше патенты США.

Работа калибровочного устройства 30, выполненного в соответствии с изобретением, заключается в следующем.

Фиг. 3, 4 представляют собой два схематических вида, соответственно сбоку и сверху, иллюстрирующие датчик 47, поворачивающийся вокруг вертикальной оси 52 в положение, в котором чувствительные элементы или сенсоры 51 кронштейнов 49 находятся вблизи выступов 34, 35 калибровочного устройства 30.

В этой фазе работы положение выступов 34, 35 уже откалибровано (приведением в действие двигателей 36, 37) при номинальном размере, очень близком (например, равным номинальному диаметру, указанному на производственных чертежах цилиндра) диаметру цилиндра 48, который должен быть выявлен. Указанный размер регулируется замкнутым кольцом, посредством считывателей 42, 43, которые при скольжении вдоль оптических линий 44, 45, считывают расстояние между выступами 34, 35.

Кронштейны 49 датчика 47, с помощью устройства приведения в действие, которым оснащены все датчики, затем соответствующим образом приводятся в действие в положении, изображенном на Фиг. 5, 6, чтобы закрыться в направлениях, указанных стрелками 53, в результате чего чувствительные элементы 51 вступают в контакт с выступами 34, 35.

Если элементы 51 представляют собой сенсоры, не находящиеся в контакте, они приводятся в положение, относительно близкое к выступам для обеспечения возможности вхождения в свой диапазон измерения.

Калибровочное измерение (подстроечное измерение), выполненное, таким образом, датчиком 47, очень близко к абсолютному диаметру цилиндра 48, среди которых, в числе других геометрических характеристик, должно быть измерено фактическое значение.

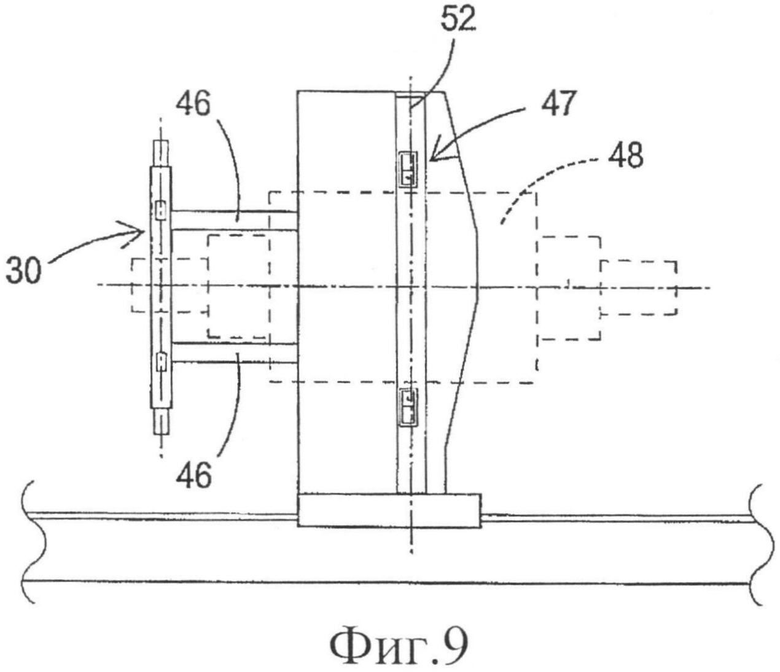

Кронштейны 49 теперь переместились в направлении стрелки 54, приведя их в положение, изображенное на Фиг. 7, 8, а затем повернулись вокруг вертикальной оси 52 в положение, изображенное на Фиг. 9-11, как указано стрелкой 55.

В этом положении кронштейны 49 расположены перпендикулярно цилиндру 48, причем чувствительные элементы или сенсоры 51 лежат в диаметрально противоположных положениях по отношению к тому же цилиндру 48, но на некотором расстоянии от него.

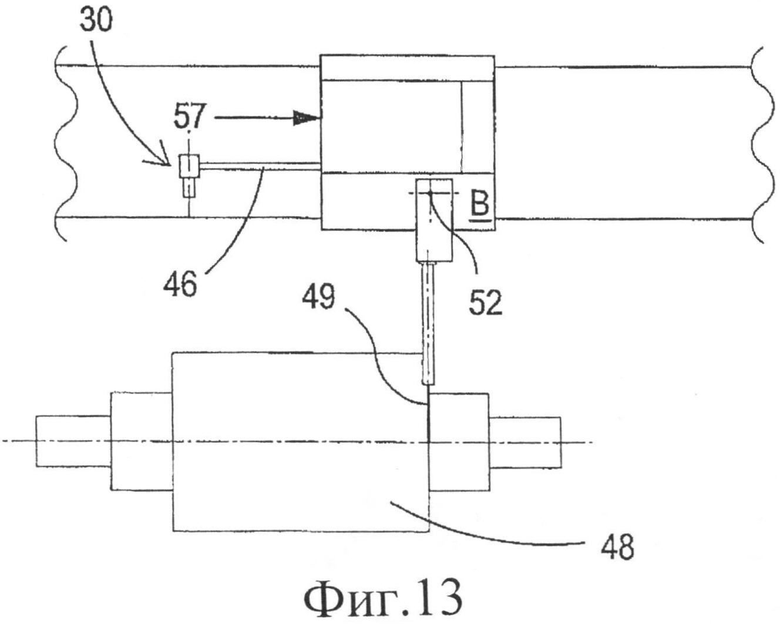

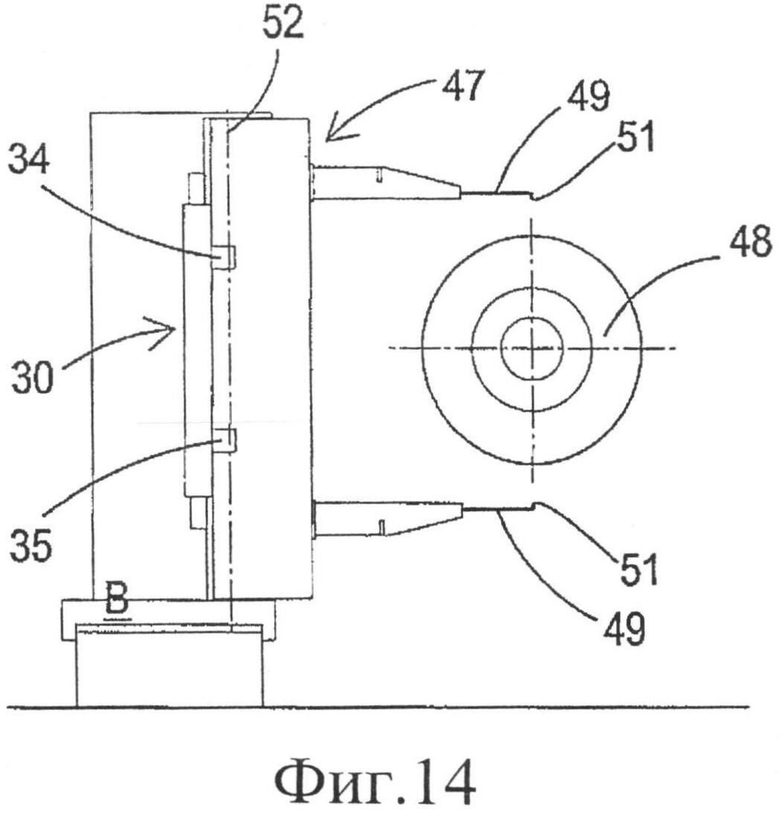

Опорная тележка В датчика 47 перемещается в направлении, указанном стрелкой 57, до тех пор, пока датчик 47 с открытыми кронштейнами 49 не будет приведен в соответствие с концом цилиндра 48, то есть в начале измерительной области цилиндра (Фиг. 12-14).

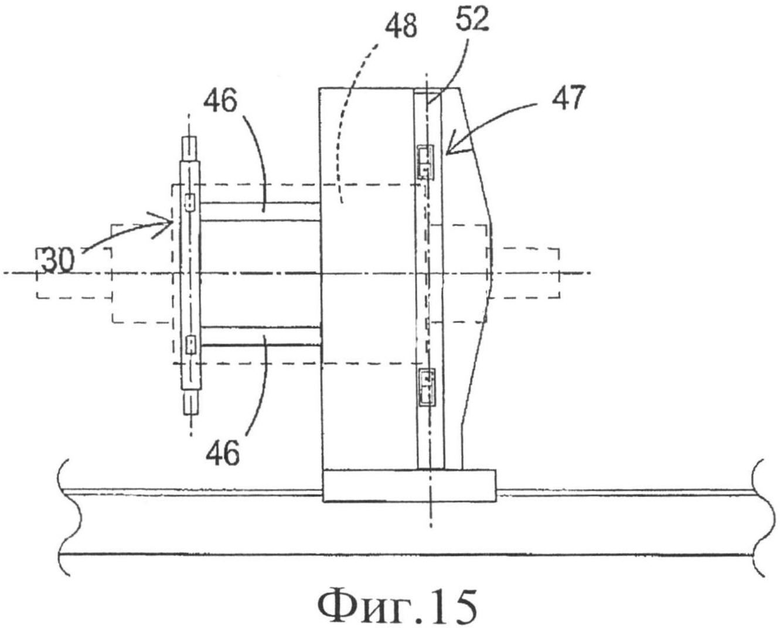

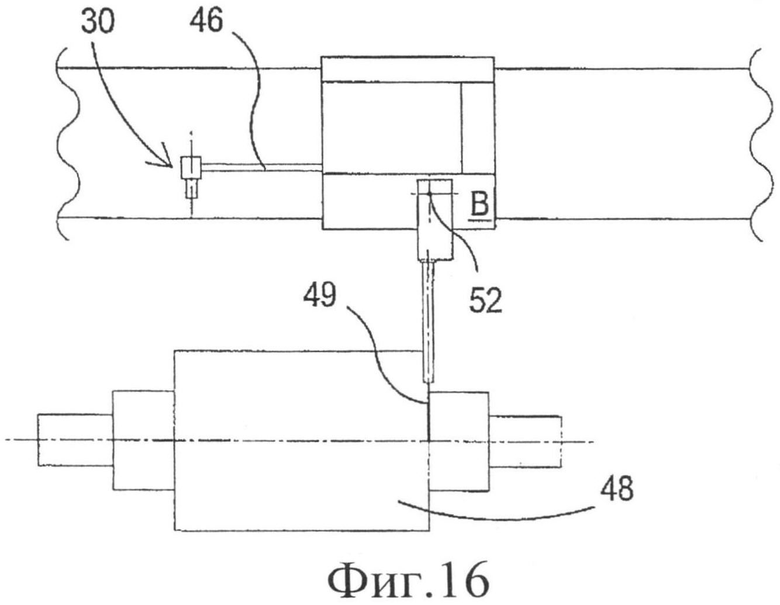

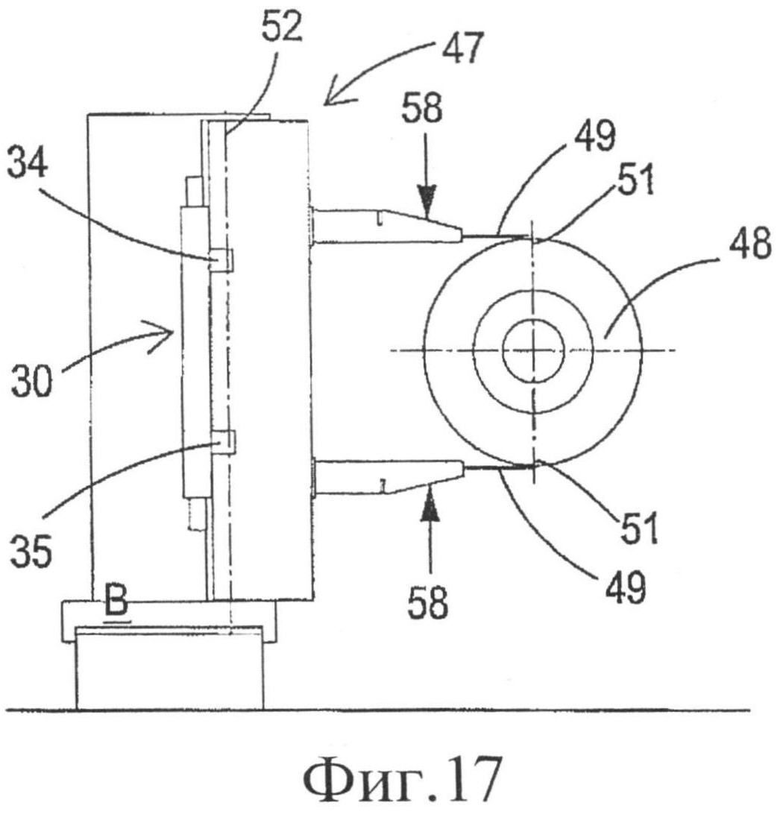

Теперь перемещаются кронштейны 49 датчика с помощью механизмов, которые имеют все датчики, в направлении стрелки 58, с тем чтобы закрыться на цилиндре 48 в положении, изображенном на Фиг. 15-17.

Таким образом, можно определить как профиль цилиндра 48, так и его абсолютный диаметр в частях цилиндра, предусмотренных измерительным циклом, путем перемещения датчика 47 в направлении, указанном стрелкой 59; а также округлость и эксцентриситет того же самого цилиндра 48, снова в частях, предусмотренных измерительным циклом, как правило: на стороне головки держателя конца стола, в центре стола, на стороне наконечника считывателя конца стола (Фиг. 18-23).

После чего измерительный цикл завершается.

Тем самым достигается цель, указанная в разделе Сущность Изобретения настоящего описания.

Основное преимущество изобретения заключается в том, что благодаря подвижным выступам 34, 35 с регулируемым положением калибровочного устройства 30 можно привести (предварительно установить) кронштейны 49 датчика 47 для измерения близко к тому, что нужно измерить, сводя при этом к минимуму, а на самом деле почти компенсируя систематические ошибки, которые лежат в основе отсутствия точности этих измерений, когда они осуществляются известными системами.

Калибровочное устройство, выполненное в соответствии с известным изобретением, естественно, можно использовать в комбинации с любым датчиком известного типа.

Объем защиты изобретения определяется последующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухдисковый шлифовально-доводочный станок | 1987 |

|

SU1569200A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ, СТАНОК ДЛЯ ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРОФИЛЯ | 1996 |

|

RU2179502C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЦИЛИНДРОВ | 2010 |

|

RU2529695C2 |

| УСТАНОВКА ОБРАБОТКИ МЕРНЫХ БРЕВЕН ДЛЯ ПОЛУЧЕНИЯ ЧУРАКОВ МАКСИМАЛЬНОГО ОБЪЕМА, СПОСОБ ИХ ОБРАБОТКИ, ВКЛЮЧАЯ СПОСОБ ЦЕНТРИРОВАНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2368493C1 |

| Устройство для управления деформациями в системе СПИД | 1982 |

|

SU1071371A1 |

| Механизм подачи шлифовальной бабки | 1980 |

|

SU941167A2 |

| Ленточно-шлифовальный станок | 1981 |

|

SU1006177A1 |

| СТЕНД ДЛЯ КОНТРОЛЯ ДЕТАЛЕЙ НА ИЗНОС | 1991 |

|

RU2020459C1 |

| Устройство активного контроля размеров деталей | 1986 |

|

SU1404305A1 |

| ШЛИФОВАЛЬНОЕ УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА И СПОСОБ ШЛИФОВАНИЯ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА | 1992 |

|

RU2069139C1 |

Изобретение относится к калибровочному устройству (так называемому «подстроечному устройству») для измерительных датчиков, предназначенных для измерения диаметра и других геометрических характеристик цилиндров, таких как округлость, эксцентриситет и сечение. Заявленное калибровочное устройство (30) датчиков для измерения геометрических характеристик цилиндров, выбранных из: диаметра, профиля, ошибок в округлости и эксцентриситете, содержит пару выступов (34, 35), возвратно-поступательно выдвигаемых и/или убираемых с помощью двигателей (36, 37), для выполнения калибровочного измерения, выполняемого с помощью измерительного средства (42, 43, 44, 45), взаимодействующего с указанными выступами (34, 35), причем каждый выступ (34, 35) указанной пары приводится в действие, независимо от других выступов (34, 35), своим собственным двигателем (36, 37) из указанных двигателей (36, 37). Технический результат заключается в повышении точности измерений за счет того, что обеспечивается возможность подстройки во всем диапазоне измерений. 2 з.п. ф-лы, 23 ил.

1. Калибровочное устройство (30) датчиков для измерения геометрических характеристик цилиндров, выбранных из: диаметра, профиля, ошибок в округлости и эксцентриситете,

отличающееся тем, что указанное калибровочное устройство (30) содержит пару выступов (34, 35), возвратно-поступательно выдвигаемых и/или убираемых с помощью двигателей (36, 37), для выполнения калибровочного измерения, выполняемого с помощью измерительного средства (42, 43, 44, 45), взаимодействующего с указанными выступами (34, 35), причем каждый выступ (34, 35) указанной пары приводится в действие, независимо от других выступов (34, 35), своим собственным двигателем (36, 37) из указанных двигателей (36, 37).

2. Устройство по п. 1, отличающееся тем, что указанные выступы (34, 35) выполнены как одно целое с соответствующими гайками (40, 41), в которые ввинчиваются винты (38, 39), вращаемые указанными двигателями (36, 37).

3. Устройство по п. 1 или 2, отличающееся тем, что указанные измерительные средства содержат считыватели (42, 43), выполненные как одно целое с указанными выступами (34, 35) и взаимодействующие с оптическими линиями (34, 35), выполненными как одно целое с несущей конструкцией (31) указанного калибровочного устройства (30).

| US 3975828 A 24.08.1976 | |||

| US 4335516 A1 22.06.1982 | |||

| US 6061922 A1 16.05.2000. |

Авторы

Даты

2015-12-27—Публикация

2011-07-07—Подача