Изобретение относится к машиност- роению и может быть использовано при полоской доводке поверхности пластин, из различных монокристаллов и технической керамики, где требуется программное изменение величины эксцентри- ситета, определяемое конкретными условиями резания„

Целью изобретения является расширение технологических возможностей

ДВУХДИСКОВОГО ЭКСЦеНТрИКОВОГО ШЛИФО-

ально-доводочного станка путем обеспечения возможности изменения эксцентриситета в процессе обработки по любому заданному закону, в любой момент времени, в любом направлении с заданной величиной.

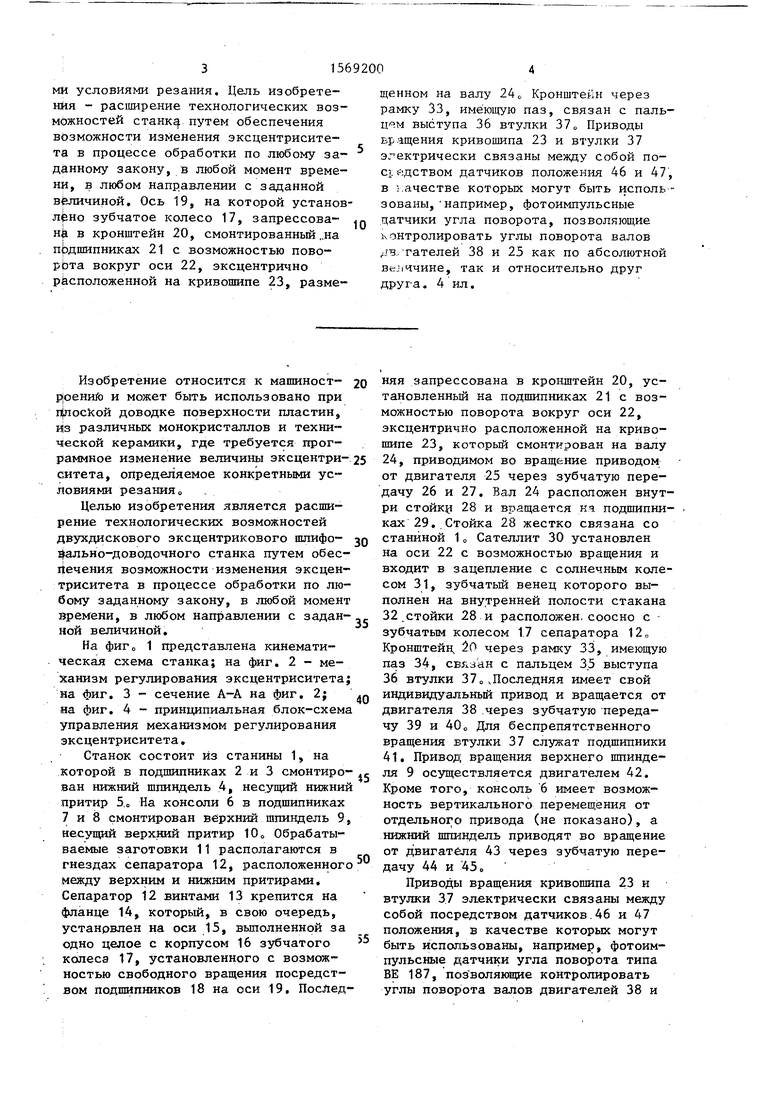

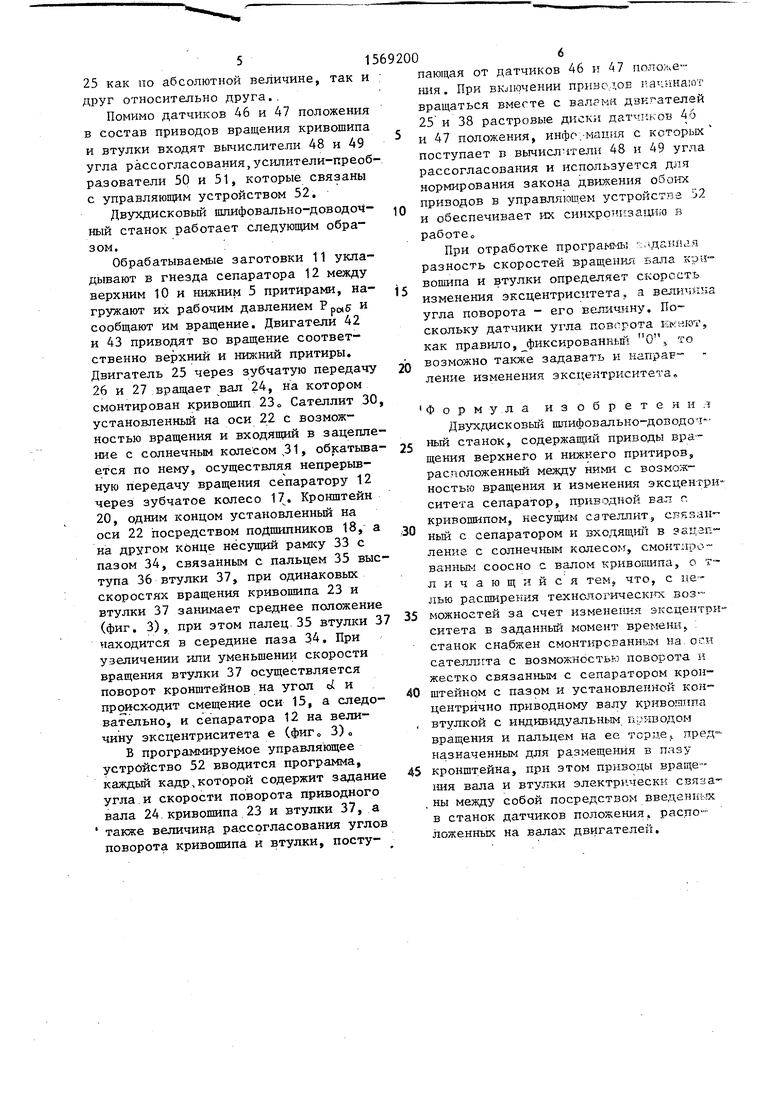

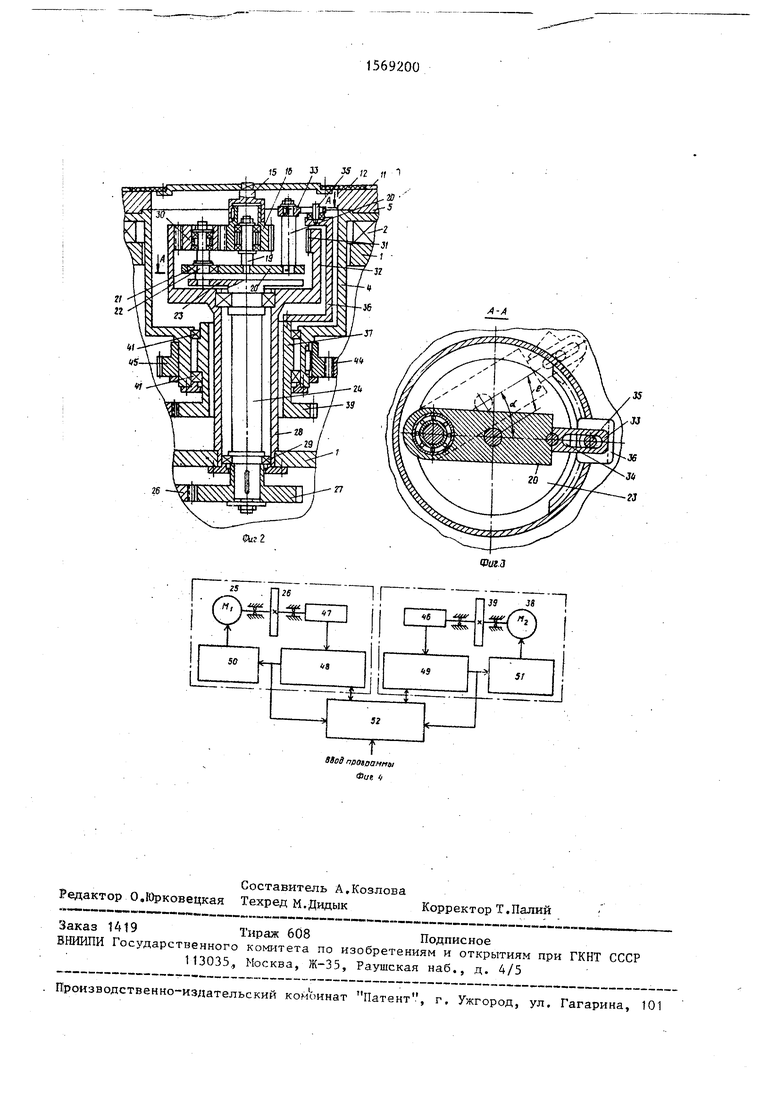

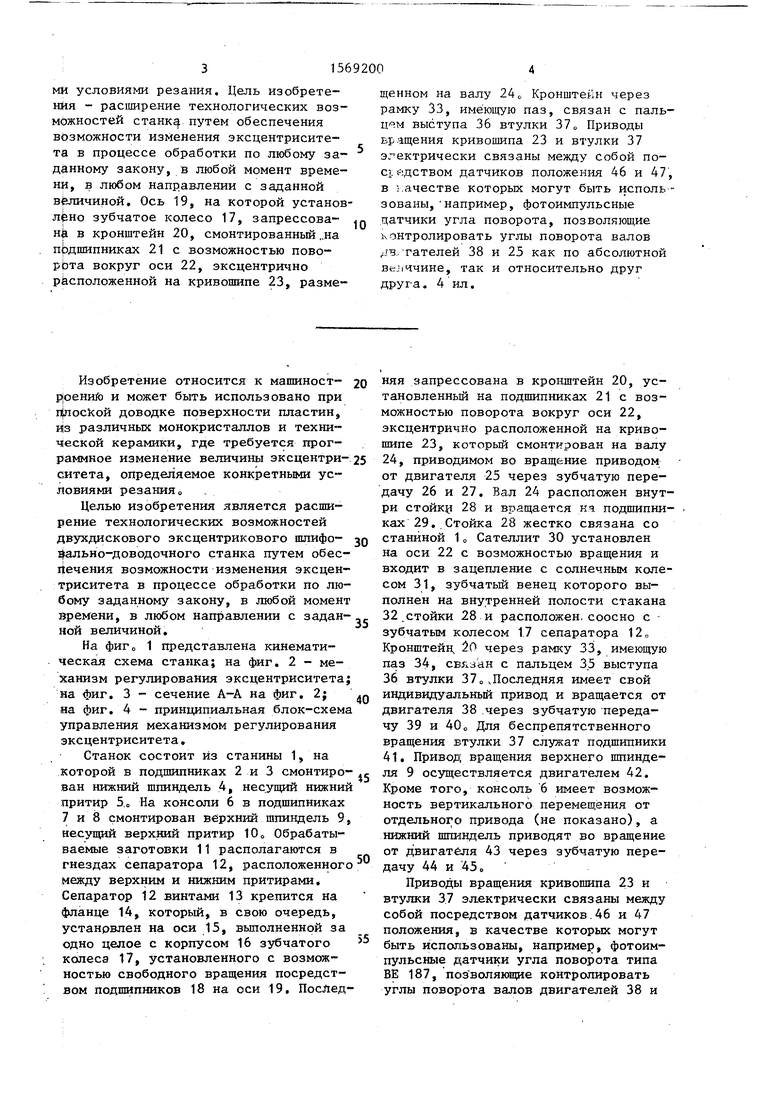

На фиг о 1 представлена кинематическая схема станка; на фиг. 2 - механизм регулирования эксцентриситета; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - принципиальная блок-схема управления механизмом регулирования эксцентриситета.

Станок состоит из станины 1, на которой в подшипниках 2 и 3 смонтиро- ван нижний шпиндель 4, несущий нижний притир 50 На консоли 6 в подшипниках 7 и 8 смонтирован верхний шпиндель 9, несущий верхний притир 10 Обрабатываемые заготовки 11 располагаются в гнездах сепаратора 12, расположенного между верхним и нижним притирами Сепаратор 12 винтами 13 крепится на фланце 14, который, в свою очередь, установлен на оси 15, выполненной за одно целое с корпусом 16 зубчатого колеса 17, установленного с возможностью свободного вращения посредством подшипников 18 на оси 19. ПосЛед

,

няя запрессована в кронштейн 20, установленный на подшипниках 21 с возможностью поворота вокруг оси 22, эксцентрично расположенной на кривошипе 23, который смонтирован на валу 24, приводимом во вращение приводом от двигателя 25 через зубчатую передачу 26 и 27. Вал 24 расположен внутри стойки 28 и вращается HI подшипниках 29. Стойка 28 жестко связана со станиной 1 о Сателлит 30 установлен на оси 22 с возможностью вращения и входит в зацепление с солнечным колесом 31, зубчатый венец которого выполнен на внутренней полости стакана 32,стойки 28 и расположен соосно с зубчатым колесом 17 сепаратора 12„ Кронштейн, 2Г через рамку 33, имеющую паз 34, связан с пальцем 35 выступа 36 втулки 37с.,Последняя имеет свой индивидуальный привод и вращается от двигателя 38 через зубчатую передачу 39 и 40о Для беспрепятственного вращения втулки 37 служат подшипники 41. Привод вращения верхнего шпинделя 9 осуществляется двигателем 42. Кроме того, консоль 6 имеет возможность вертикального перемещения от отдельного привода (не показано), а нижний шпиндель приводят во вращение от двигателя 43 через зубчатую передачу 44 и 45„

Приводы вращения кривошипа 23 и втулки 37 электрически связаны между собой посредством датчиков 46 и 47 положения, в качестве которых могут быть использованы, например, фотоимпульсные датчики угла поворота типа BE 187, позволяющие контролировать углы поворота валов двигателей 38 и

25как по абсолютной величине, так и друг относительно друга.

Помимо датчиков 46 и 47 положения в состав приводов вращения кривошипа и втулки входят вычислители 48 и 49 угла рассогласования,усилители-преобразователи 50 и 51, которые связаны с управляющим устройством 52.

Двухдисковый шлифовально-доводоч- ный станок работает следующим обра зом.

Обрабатываемые заготовки 11 укладывают в гнезда сепаратора 12 между верхним 10 и нижним 5 притирами, нагружают их рабочим давлением Рро(5 и сообщают им вращение. Двигатели 42 и 43 приводят во вращение соответственно верхний и нижний притиры. Двигатель 25 через зубчатую передачу

26и 27 вращает вал 24, на котором смонтирован кривошип 23„ Сателлит 30, установленный на оси 22 с возможностью вращения и входящий в зацепление с солнечным колесом ,31, обкатывается по нему, осуществляя непрерывную передачу вращения сепаратору 12 через зубчатое колесо 17v. Кронштейн 20, одним концом установленный на оси 22 посредством подшипников 18, а на другом конце несущий рамку 33 с пазом 34, связанным с пальцем 35 выступа 36 втулки 37, при одинаковых скоростях вращения кривошипа 23 и втулки 37 занимает среднее положение (фиг, 3), при этом палец 35 втулки 37 находится в середине паза 34. При увеличении или уменьшении скорости вращения втулки 37 осуществляется поворот кронштейнов на угол ci и происходит смещение оси 15, а следовательно, и сепаратора 12 на величину эксцентриситета е (фиг 0 3)„

В программируемое управляющее устройство 52 вводится программа, каждый кадр,которой содержит задание угла и скорости поворота приводного вала 24 кривошипа 23 и втулки 37, а также величина рассогласования углов поворота кривошипа и втулки, посту0

5

пающая от датчиков 46 и 47 полоче- ния. При включении приветов гачннаюг вращаться вмегте с валгми двигателей 25 и 38 растровые диски датчиков 4о

и 47 положения, инфо манил с которых поступает в вычислители 48 и 49 угла рассогласования и используется для нормирования закона движения обоих приводов в управляпшем устройствз 2 и обеспечивает их синхро тзащьо ь работес

При отработке программы г щаинсзч разность скоростей вращения вала вошипа и втулки определяет скорость изменения эксцентриситета, а величина угла поворота - его величину. По скольку датчики угла пов-тота I.,., как правило, фиксирований 0 vo

Q возможно также задавать и направление изменения эксцентриситета.

Формула изобретен и Двухдисковый шлифовально-доводо 5 ный станок, содержащий приводы вращения верхнего и нижнего притиров, расположенный между ними с возможностью вращения и изменения эксцентриситета сепаратор, приводной вал кривошипом, несущим сателлит, .ш- ный с сепаратором и входящий в загзг- ленис с солнечным колесом, смонтированным соосно с валом кривоиипа, о т личающийся тем что, с ие- лью расширения технологически воз5 можностей за счет изменения эксцентриситета в заданный момент времени,, станок снабжен смонтированным на о- сателлита с возможность поворота и жестко связанным с сепаратором крон™

0 штейном с пазом и установленной кон™ центрично приводному валу кривопппа

, ВТУЛКОЙ С ИНДИВИДуаЛЬНИМ Ь ИВОДОМ

вращения и пальцем на ее уорле4 назначенным для размещения в пазу 5 кронштейна, при этом приводы вращения вала и втулки электрически свгг а- . ны между собой посредством введенных в станок датчиков положения, распо- ложенных на валах двигателей.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для доводки деталей | 1982 |

|

SU1054030A1 |

| Устройство для абразивной обработки | 1985 |

|

SU1281385A1 |

| Станок для шлифования и полирования оптических деталей с асферическими поверхностями | 1981 |

|

SU956249A2 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

| Устройство для имитации сил резания на шпинделе металлорежущего станка | 1975 |

|

SU649981A1 |

| Станок для двусторонней обработки плоских деталей | 1988 |

|

SU1604580A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВОГО ЖЕЛОБА | 1969 |

|

SU249232A1 |

| УСТРОЙСТВО ДЛЯ ДОВОДКИ ПЛОСКОСТЕЙ | 2014 |

|

RU2570134C1 |

| ПЛОСКОДОВОДОЧНЫЙ СТАНОК | 1988 |

|

RU2080979C1 |

| Станок для обработки кольцевого желоба переменного профиля | 1988 |

|

SU1645108A1 |

Изобретение относится к машиностроению и может быть использовано при плоской доводке поверхности пластин из различных монокристаллов и технической керамики, где требуется программное изменение величины эксцентриситета, определяемое конкретными условиями резания. Цель изобретения - расширение технологических возможностей станка путем обеспечения возможности изменения эксцентриситета в процессе обработки по любому заданному закону, в любой момент времени, в любом направлении с заданной величиной. Ось 19, на которой установлено зубчатое колесо 17, запрессована в кронштейн 20, смонтированный на подшипниках 21 с возможностью поворота вокруг оси 22, эксцентрично расположенной на кривошипе 23, размещенном на валу 24. Кронштейн 20 через рамку 33, имеющую паз 3, связан с пальцем выступа 36 втулки 37. Приводы вращения кривошипа 23 и втулки 37 электрически связаны между собой посредством датчиков положения 46 и 47, в качестве которых могут быть использованы, например, фотоимпульсные датчики угла поворота, позволяющие контролировать углы поворота валов двигателей 38 и 25 как по абсолютной величине, так и относительно друг друга. 4 ил.

| Станок для доводки деталей | 1982 |

|

SU1054030A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1990-06-07—Публикация

1987-12-17—Подача